S

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| Тепломассообменная колонка | 1984 |

|

SU1214123A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Тепломассообменный аппарат | 1990 |

|

SU1725941A1 |

| Способ сжижения природного газа и устройство для его осуществления | 2020 |

|

RU2737987C1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| СПОСОБ ОСУШКИ И ОЧИСТКИ ПРИРОДНОГО ГАЗА С ПОСЛЕДУЮЩИМ СЖИЖЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2496068C1 |

| Выпарной аппарат | 1988 |

|

SU1599032A1 |

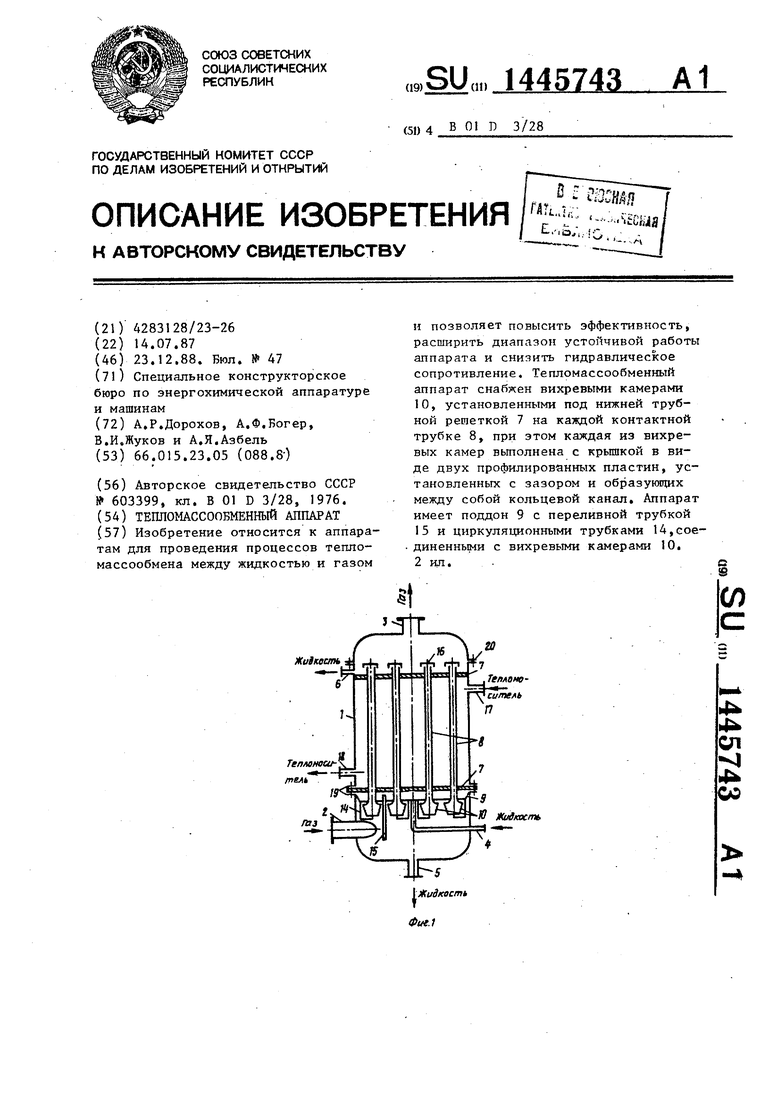

Изобретение относится к аппаратам для проведения процессов тепломассообмена между жидкостью и газом и позволяет повысить эффективность, расширить диапазон устойчивой работы аппарата и снизить гидравлическое сопротивление. Тепломассообменный аппарат снабжен вихревыми камерами 10, установленными под нижней трубной решеткой 7 на каядой контактной трубке 8, при этом каждая из вихревых камер вьтолнена с крышкой в виде двух профилированных пластин, установленных с зазором и образующих между собой кольцевой канал. Аппарат имеет поддон 9 с переливной трубкой 15 и циркуляционными трубками 14,сое- диненньми с вихревыми камерами 10. 2 нп. .

ЖиШст. гЬ rh 6

4ib 4ib СП

ч

4;

00

Ю /Ковкость

)Ku3Kocmt (.1

Изобретение относится к аппаратам для проведения процессов тепломассообмена между жидкостью и газом и может быть применено в химической,фар- мацевтической отраслях промьшленнос ти, в системах технологического кондиционирования воздуха и тому подобных, где осуществляются теплообмен- ные и массообменные процессы, в ча- стности испарение жидкости в пленке.

Цель изобретения - повьшение эффективности, расширение диапазона устойчивой работы аппарата и снижение гидравлического сопротивления.

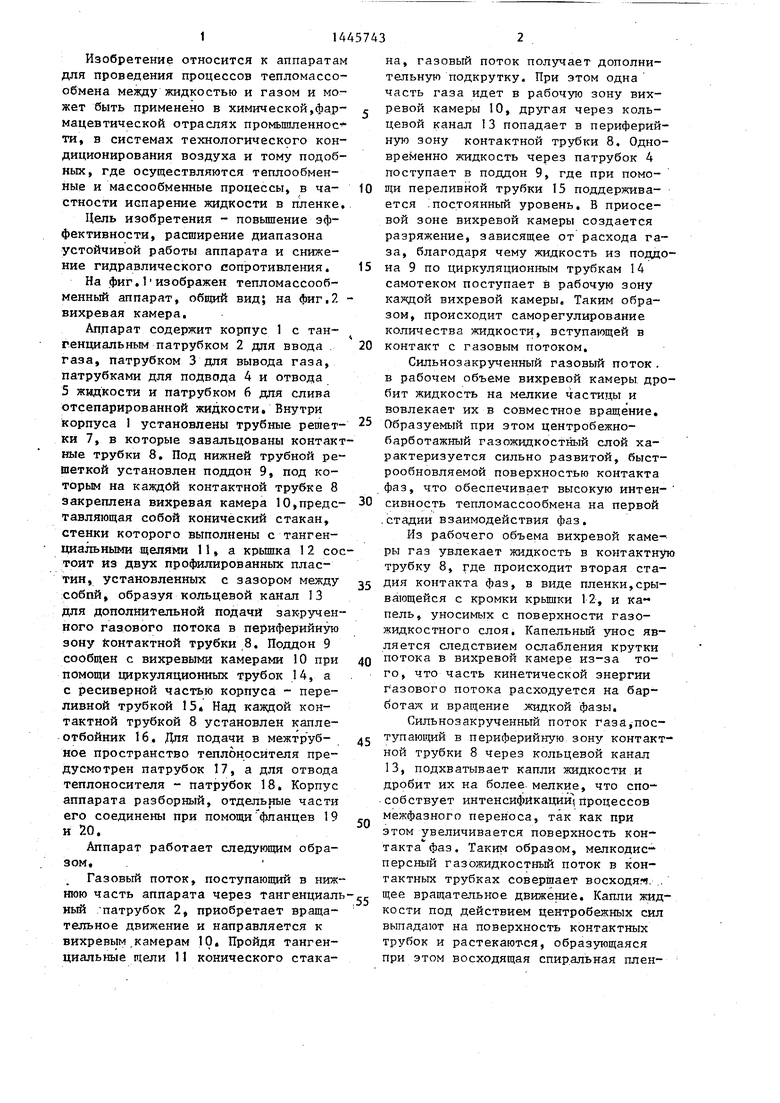

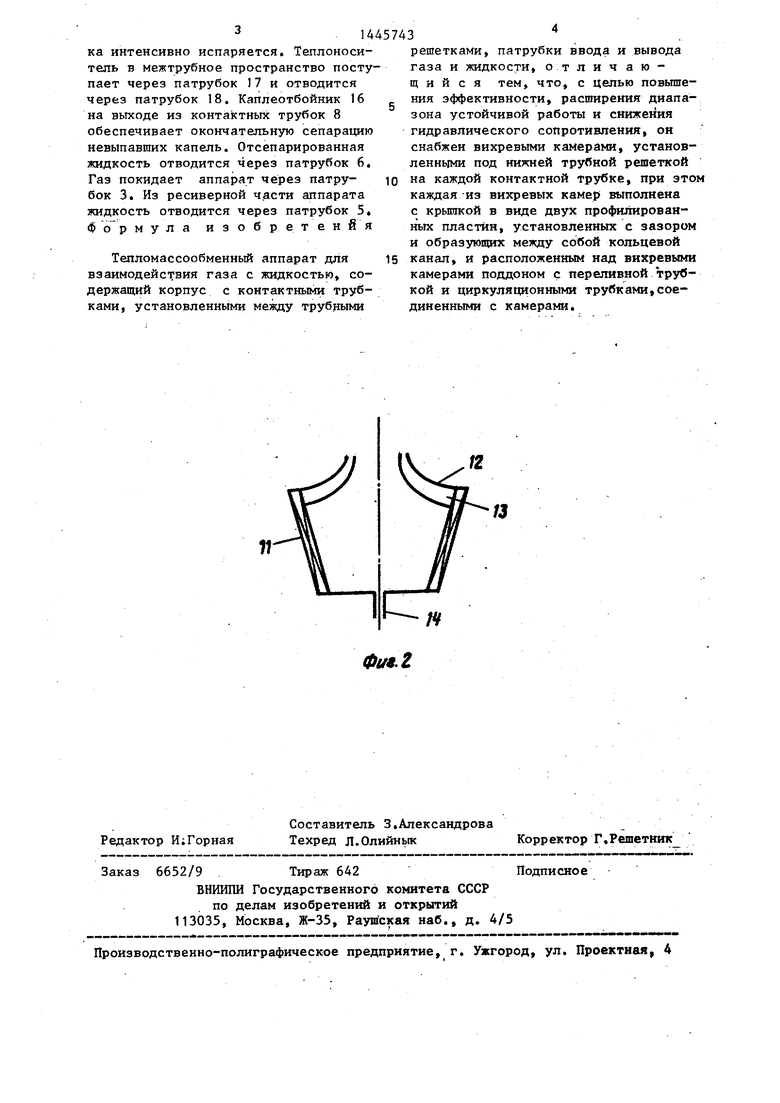

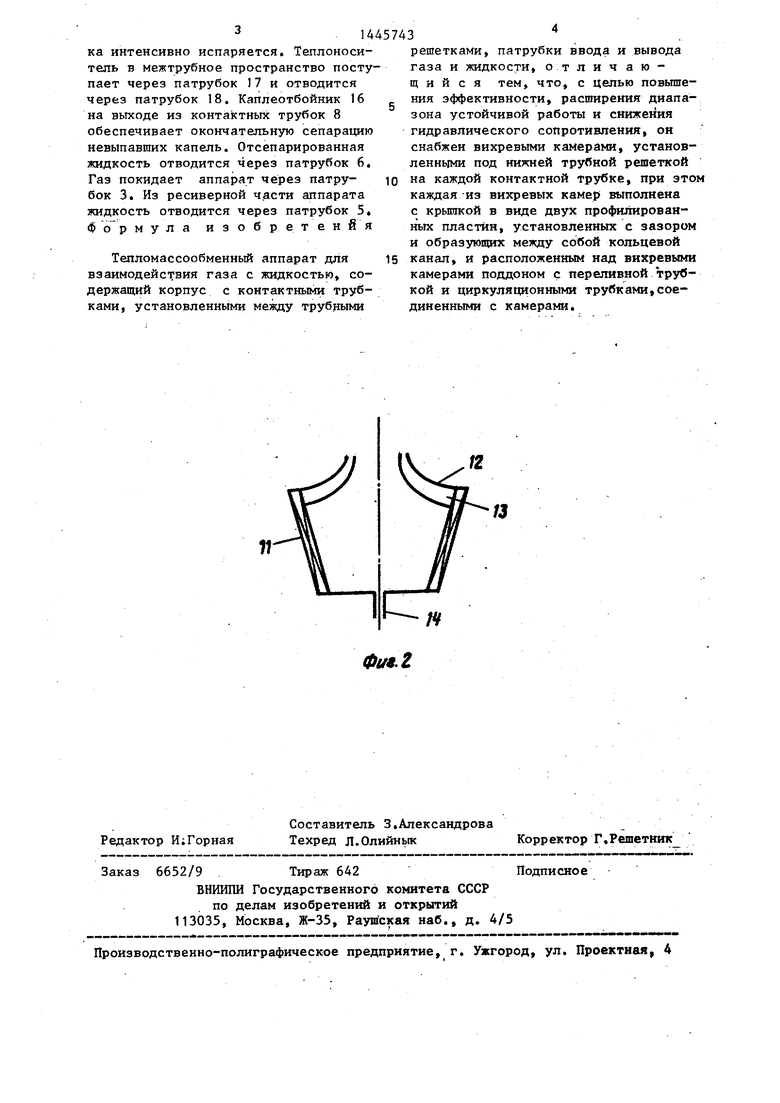

На фиг. 1 изображен тепломассооб- менный аппарат, общий вид; на фиг,2 вихревая камера.

Аппарат содержит корпус 1 с тангенциальным патрубком 2 для ввода . газа, патрубком 3 для вывода газа, патрубками для подвода 4 и отвода 5 жидкости и патрубком 6 дпя слива отсепарированной жидкости. Внутри корпуса 1 установлены трубные решет- Ки 7, в которые завальцованы контактные трубки 8. Под нижней трубной решеткой установлен поддон 9, под которым на каждбй контактной трубке 8 закреплена вихревая камера 10,предс- тавляющая собой конический стакан, стенки которого выполнены с тангенциальными щелями 11, а крьшка 12 состоит из ДВ5 профилированных пластин, установленных с зазором между собпй, образуя кольцевой канал 13 для дополнительной подачи закрученного газового потока в периферийную зону контактной трубки 8. Поддон 9 сообщен с вихревыми камерами 10 при помощи циркуляционных трубок 14, а с ресиверной частью корпуса - переливной трубкой 15t Над каждой контактной трубкой 8 установлен капле- отбойник 16. Дпя подачи в межтруб- ное пространство теплоносителя предусмотрен патрубок 17, а для отвода теплоносителя - патрубок 18. Корпус аппарата разборный, отдельные части его соединены при помощи фланцев 19 и 20.

Аппарат работает следующим образом,

Газовый поток, поступающий в нижнюю часть аппарата через тангенциал иый /патрубок 2, приобретает враща- тельное движение и направляется к вихревым камерам 10, Пройдя тангенциальные щели 11 конического стакана, газовый поток получает дополнительную подкрутку. При этом одна часть газа идет в рабочую зону вихревой камеры 10, другая через кольцевой канал 13 попадает в периферийную зону контактной трубки 8, Одновременно жидкость через патрубок 4 поступает в поддон 9, где при помощи переливной трубки 15 поддерживается постоянный уровень. В приосе- вой зоне вихревой камеры создается разряжение, зависящее от расхода газа, благодаря чему жидкость из поддона 9 по циркуляционным трубкам 14 самотеком поступает в рабочую зону каждой вихревой камеры. Таким образом, происходит саморегулирование количества жидкости, вступающей в контакт с газовым потоком.

Сильнозакрученный газовый поток, в рабочем объеме вихревой камеры дробит жидкость на мелкие частицы и вовлекает их в совместное вращение. Образуемый при этом центробежно- барботажный газожидкостный слой характеризуется сильно развитой, быст- рообновляемой поверхностью контакта фаз, что обеспечивает высокую интенсивность тепломассообмена на первой .стадии взаимодействия фаз.

Из рабочего объема вихревой камеры газ увлекает жидкость в контактну трубку 8, де происходит вторая стадия контакта фаз, в виде пленки,срывающейся с кромки крышки 12, и капель, уносимых с поверхности газожидкостного слоя. Капельный унос является следствием ослабления крутки потока в вихревой камере из-за того, что часть кинетической энергии газового потока расходуется на бар- ботаж и вращение жидкой фазы.

Сильнозвкрученный поток газа,поступающий в периферийную зону контактной трубки 8 через кольцевой канал 13, подхватывает капли жидкости и дробит их на более, мелкие, что спо- . собствует интенсификации процессов межфазного переноса, так как при этом увеличивается поверхность контакта фаз. Таким образом, мелкодис- персный газожидкоствый поток в контактных трубках совершает восходям. . щее вращательное движение. Капли жидкости под действием центробежных сил выпадают на поверхность контактных трубок и растекают-ся, образующаяся при этом восходящая спиральная пленка интенсивно испаряется. Теплоноситель в межтрубное пространство поступает через патрубок 17 и отводится через патрубок 18. Каплеотбойник 16 на выходе из контактных трубок 8 обеспечивает окончательную сепарацию невыпавших капель. Отсепарированная жидкость отводится через патрубок 6. Газ покидает аппарат через патрубок 3. Из ресиверной части аппарата жидкость отводится через патрубок 5, Ф о р мула изобретения

Тепломассообменный аппарат для взаимодействия газа с жидкостью содержащий корпус с контактными трубками, установленными между трубными

решетками, патрубки ввода и вывода газа и жидкости, отлич аю- щ и и с я тем, что, с целью повышения эффективности, расширения диапа зона устойчивой работы и снижения гидравлического сопротивления, он снабжен вихревыми камерами, установ- ленньр и под нижней трубной решеткой

на каждой контактной трубке, при этом каждая -из вихревых камер выполнена с крышкой в виде двух профилированных пластин, установленных с зазором и образующих между собой кольцевой

канал, и расположенным над вихревыми камерами поддоном с переливной трубкой и циркуляционными трубками,соединенными с камерами.

12

0U9.Z

| Колонный аппарат | 1976 |

|

SU603399A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-23—Публикация

1987-07-14—Подача