Настоящее изобретение относится к способу изготовления фасонной дверной обшивки из древесного композиционного материала, а также к получающейся в результате обшивке и двери, изготовленной с данной обшивкой. Более точно, описанное изобретение относится к способу изготовления фасонной дверной обшивки, при котором заготовку из твердого древесного композиционного материала нагревают в прессе до температуры, достаточной для размягчения заготовки, после чего плиты пресса приводят в действие под давлением, и после этого давление циклически увеличивают, чтобы, тем самым, деформировать заготовку с приданием ей путем формования сложной конфигурации, пригодной для получения дверной обшивки и в конечном счете для сборки двери.

Пустотелые щитовые двери используются как для установки внутри помещений, так и для наружных дверей. Пустотелая щитовая дверь может представлять собой гладкую щитовую дверь, то есть дверь, которая является плоской с обеих основных поверхностей. В альтернативном варианте пустотелая щитовая дверь может представлять собой "фасонную" дверь, то есть дверь, имеющую ряд трехмерных панелей, отформованных в обшивки в процессе их изготовления. Фасонные дверные обшивки являются сравнительно дорогими, так как капитальные затраты довольно большие вследствие необходимости наличия пресс-форм, прессов и т.п. С другой стороны, обшивки, используемые для гладких щитовых дверей, являются сравнительно недорогими, но они не обеспечивают эстетических характеристик, которые иногда требуются потребителям.

Многие пустотелые щитовые двери изготовлены из дверных обшивок, выполненных из древесных композиционных материалов. Эти древесные композиционные материалы могут включать в себя древесно-стружечную плиту и древесно-волокнистую плиту средней плотности ("MDF"). В древесных композиционных материалах применяется связующее на основе смолы, которая часто представляет собой термореактивную смолу для поддержания древесных волокон, образующих композиционный материал, в твердом виде. Древесные композиционные материалы не являются влагонепроницаемыми, так что двери, в которых используются подобные обшивки, могут не подходить для наружного применения. Если композиционный материал поглощает влагу в жидком или газообразном виде, то элементы двери могут разбухать и дверь деформируется. Двери из стекловолокна и стальные двери не обладают подобной тенденцией к поглощению влаги, и поэтому они более часто используются для наружного применения.

Вследствие разницы в стоимости между гладкой обшивкой из древесного композиционного материала и фасонной обшивкой из древесного композиционного материала предпринимались попытки преобразовать гладкие обшивки в фасонные обшивки. Эти предшествующие попытки не привели к получению дверной обшивки, которая была бы приемлемой для промышленного изготовления и реализации, главным образом вследствие того, что внешний вид поверхности был неудовлетворительным. Предшествующие попытки преобразовать гладкую обшивку в фасонную обшивку, как правило, приводили к получению обшивки, конфигурация и внешний вид которой отличались трещинами, поверхностными дефектами или имели иные эстетически не приятные элементы.

Типовые фасонные дверные обшивки изготавливают из сравнительного толстого мата или теплозвукоизоляционной плиты из волокнистого материала, которую впоследствии сжимают в прессе до сравнительно небольшой толщины. Мат имеет очень высокое влагосодержание, причем во время операции прессования влага выдавливается. Поскольку мат во время операции прессования находится в состоянии, подобном состоянию сравнительно текучей среды, то получающаяся в результате обшивка имеет четко определенные элементы, приемлемые для потребителей, поскольку древесные волокна могут в текучем состоянии приобретать форму пресс-формы. Частично вследствие того, что создание фасонных обшивок связано с большими капитальными затратами, производитель часто требует, чтобы отдельный заказ включал в себя изготовление большого количества обшивок для обеспечения возможности достижения максимальной эффективности производства. Заказы на меньшие партии становятся невыполнимыми из-за затрат.

Для специалистов в данной области очевидно, что существует потребность в способе изготовления формованной фасонной дверной обшивки из древесного композиционного материала, который обеспечивает возможность использования в качестве исходного материала стандартной заготовки гладкой обшивки и в результате применения которого получается фасонная дверная обшивка с элементами и характеристиками поверхности, приемлемыми для потребителей. Кроме того, в данной области существует потребность в двери, изготовленной из дверных обшивок из древесного композиционного материала, которая обладает надлежащей влагостойкостью, с тем, чтобы дверь можно было использовать для наружного применения. Описанное изобретение отвечает этим и другим потребностям в данной области.

Основной задачей описанного изобретения является создание способа изготовления дверной обшивки из заготовки из древесного композиционного материала посредством циклического приложения постоянно возрастающего давления к размягченной заготовке, при этом получающаяся в результате обшивка обладает элементами и характеристиками поверхности, приемлемыми для потребителей.

Дополнительной задачей изобретения является создание дверной обшивки, которая обладает влагонепроницаемостью, так что дверь не будет деформироваться и, следовательно, будет пригодной для наружного применения.

Способ изготовления дверной обшивки в соответствии с изобретением включает в себя операции выполнения плоской заготовки из древесного композиционного материала. Заготовку помещают между плитами нагретого пресса, при этом плиты нагреты до температуры, достаточной для размягчения смолы в заготовке и, тем самым, для размягчения заготовки. Для смыкания плит прикладывают достаточное давление, и после этого давление циклически прикладывают с увеличением его, чтобы, тем самым, заставить заготовку деформироваться в полученную путем формования фасонную форму, определяемую конфигурацией плит. После этого отформованную заготовку удаляют из пространства между плитами.

Дверная обшивка в соответствии с изобретением представляет собой формованную трехмерную заготовку сложной формы из древесно-волокнистой плиты средней плотности. Заготовка имеет первую часть с первой предварительно заданной толщиной. Заготовка имеет вторую часть с второй предварительно заданной толщиной. Вторая толщина меньше первой толщины.

Дверная обшивка согласно изобретению представляет собой формованную трехмерную заготовку сложной формы из древесно-волокнистой плиты средней плотности, причем заготовка имеет плотность от приблизительно 800 до приблизительно 1000 кг/м3.

Дверь согласно изобретению содержит периферийную раму, имеющую расположенные напротив друг друга стороны. Предусмотрены первая и вторая фасонные обшивки. Каждая обшивка имеет первую и вторую стороны. Каждая первая сторона каждой обшивки имеет влагонепроницаемый защитный материал, нанесенный по всей этой стороне. Каждая из вторых сторон дверных обшивок прикреплена к одной из сторон рамы.

Эти и другие задачи и преимущества изобретения станут очевидными при рассмотрении нижеприведенного описания и чертежей.

Вышеуказанные и другие задачи и преимущества и новые признаки настоящего изобретения станут очевидными при рассмотрении нижеприведенного подробного описания предпочтительного варианта осуществления изобретения, проиллюстрированного чертежами, на которых:

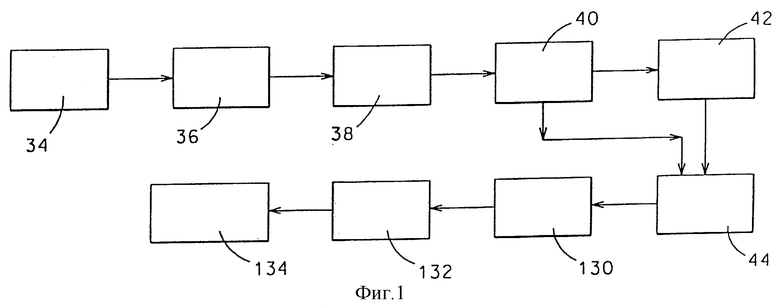

фиг. 1 представляет собой схему последовательности операций способа, используемого при изготовлении дверной обшивки по изобретению;

фиг. 2 представляет собой местный разрез плоской заготовки, используемой в соответствии с изобретением;

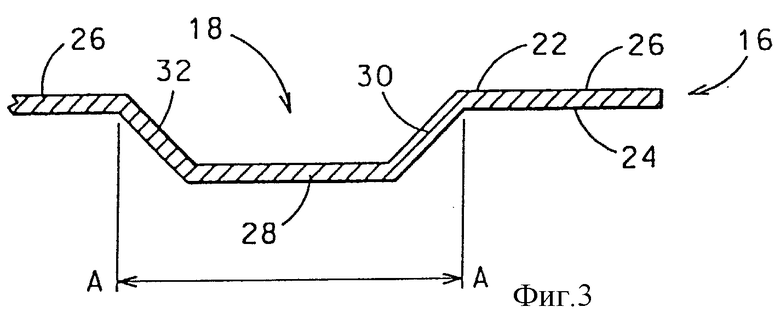

фиг. 3 представляет собой местный разрез фасонной обшивки по изобретению;

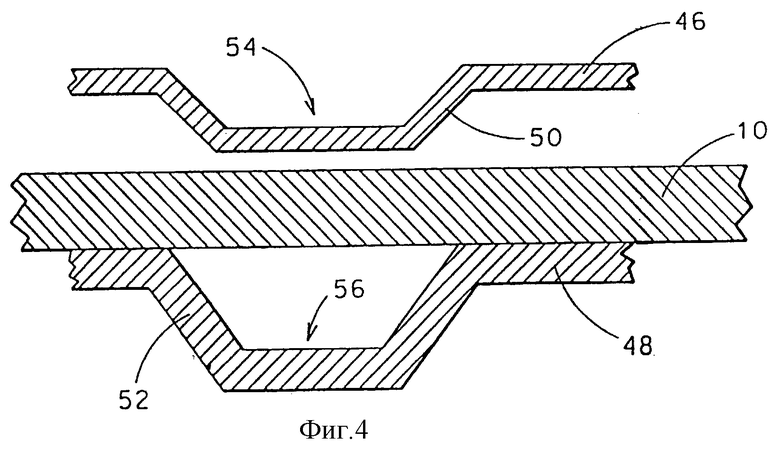

фиг. 4 представляет собой местный разрез заготовки по фиг. 2 между плитами пресса, используемого в соответствии с изобретением;

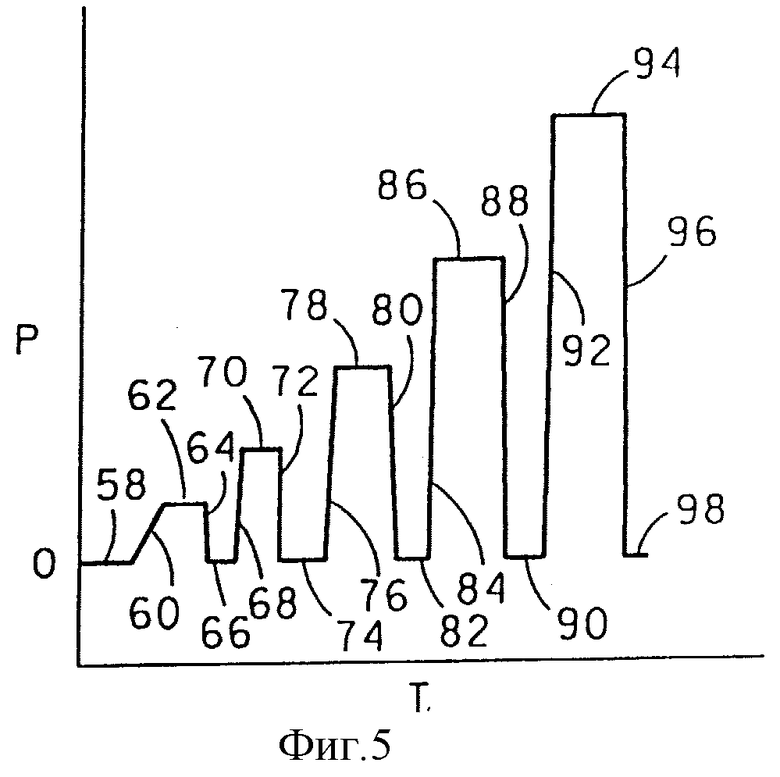

фиг. 5 представляет собой график, иллюстрирующий зависимость давления от времени в первом цикле согласно одному варианту осуществления изобретения;

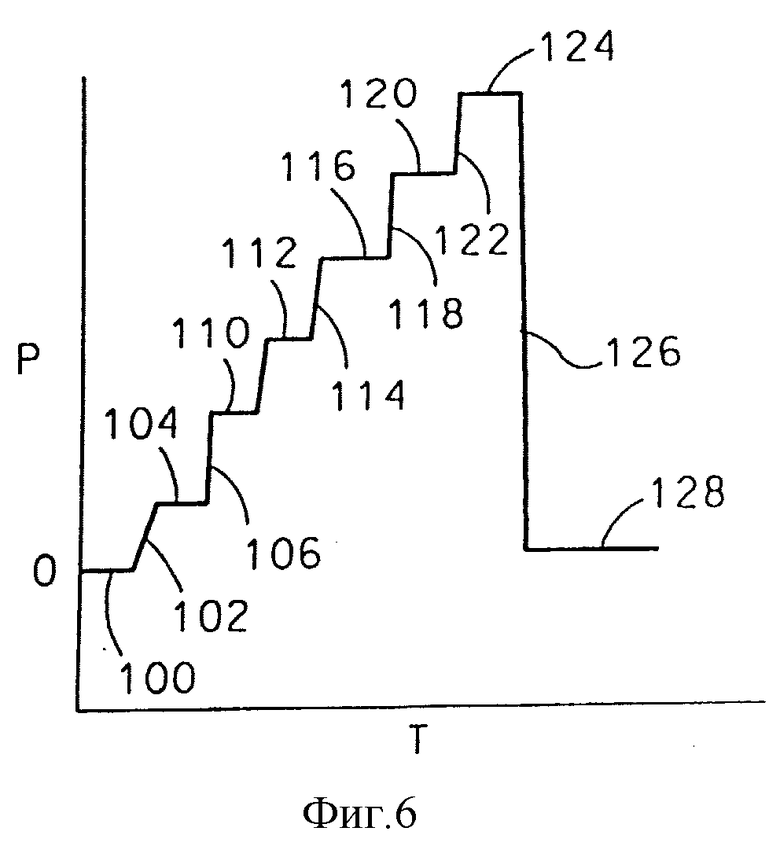

фиг. 6 представляет собой график, иллюстрирующий зависимость давления от времени для второго цикла согласно изобретению;

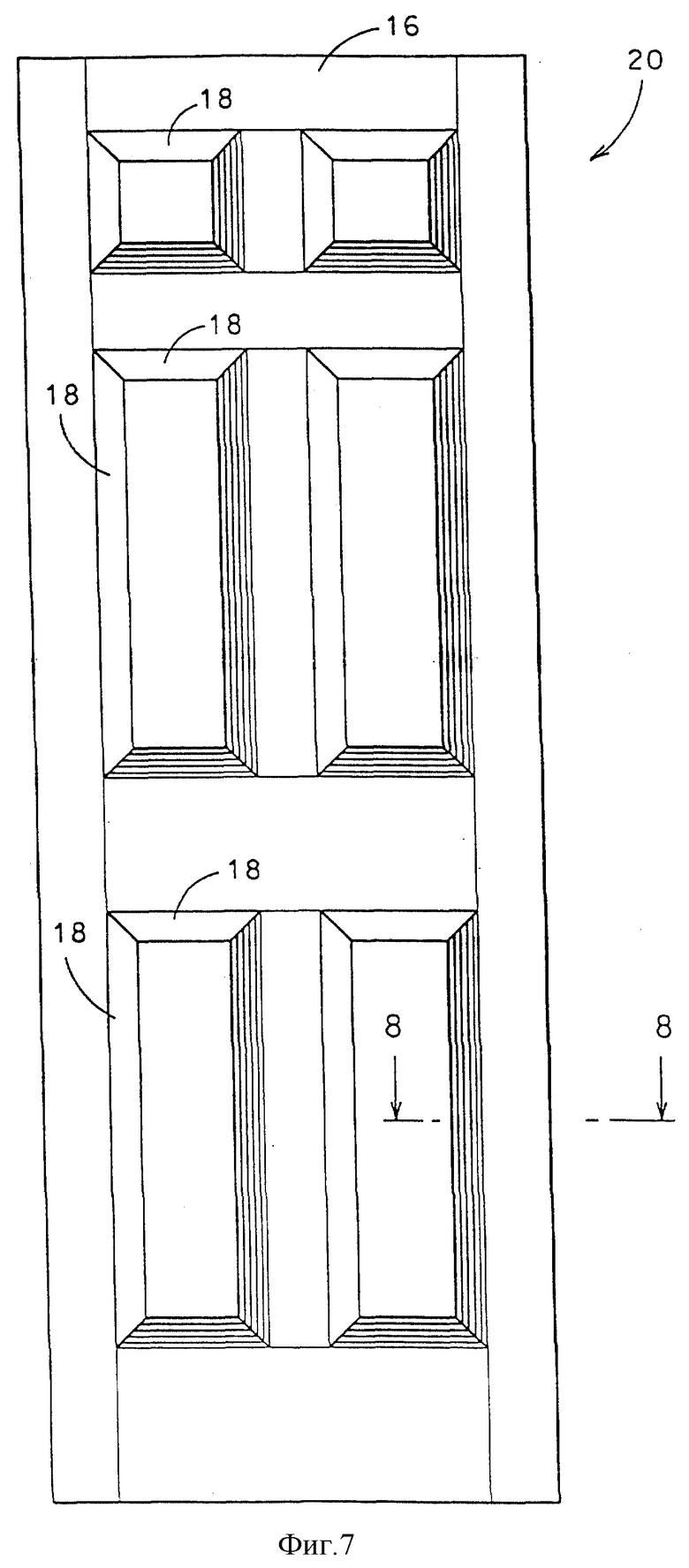

фиг. 7 представляет собой вертикальный вид фасонной двери согласно изобретению;

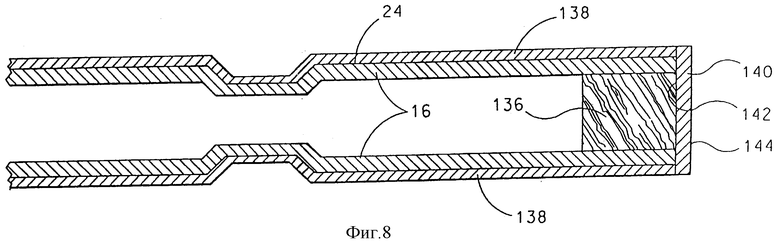

фиг. 8 представляет собой местный разрез, выполненный по линии 8-8 на фиг. 7.

Как лучше всего показано на фиг. 2, гладкая плоская заготовка 10 из древесного композиционного материала имеет расположенные друг против друга параллельные плоские поверхности 12 и 14. Заготовка 10 предпочтительно представляет собой древесный композиционный материал, в котором в качестве связующего используются термоотверждающиеся смолы, такой, как древесно-волокнистая плита средней плотности. В древесно-волокнистых плитах средней плотности в качестве связующего часто используется карбамидоформальдегидная смола, при этом данный материал размягчается или плавится при температурах от приблизительно 160oC до приблизительно 218,3oC. Заготовки из древесно-волокнистой плиты средней плотности поставляются с различной толщиной и весом, от 4 миллиметров до 7 миллиметров. Предпочтительно, чтобы заготовка 10 имела сравнительно большую толщину, чтобы можно было использовать древесно-волокнистый материал, который может растягиваться во время операции прессования для получения четких, вполне определенных элементов.

Плоскую заготовку 10 преобразуют в формованную фасонную обшивку 16, лучше всего показанную на фиг. 3, посредством технологического процесса, проиллюстрированного на фиг. 1. На фиг. 3 показан конструктивный элемент 18, который образован на обшивке для придания эстетичного внешнего вида, например, обшивке, используемой для двери 20 по фиг. 7. Обшивка 16 по фиг. 3 имеет противоположные поверхности 22 и 24, образованные из поверхностей 12 и 14 заготовки 10. Обшивка 16 имеет параллельные первую часть 26 и вторую часть 28, каждая из которых имеет разную толщину благодаря процессу растягивания, при котором образуется обшивка 16. Если заготовка 10 имеет толщину 4 мм, то первая часть 26, образующая часть главной поверхности обшивки, будет иметь толщину немного меньше 4 мм, при этом вторая часть 28 имеет толщину приблизительно 3 мм благодаря сжатию, происходящему в результате растягивания, которому подвергается заготовка 10, чтобы образовать конструктивный элемент 18. Вторая часть 28 образует одно целое с плоской первой частью 26 посредством смещенных частей 30 и 32. Смещенные части 30 и 32 предпочтительно имеют конфигурацию, облегчающую извлечение обшивки 16 из плит пресса после завершения процесса формования.

Гладкую заготовку 10 получают на позиции 34 загрузки по фиг. 1. Заготовка 10 имеет плотность от приблизительно 750 до приблизительно 800 кг/м3 и толщину от приблизительно 4 мм до приблизительно 7 мм. Заготовка 10 имеет исходное влагосодержание приблизительно 8 вес.%.

Затем заготовку 10 подают вперед на позицию 36 герметизации, на которой на нее наносят герметизирующий состав с образованием покрытия, наносимого валиком, распылением или наливом. Герметизирующий состав наносят с массой, составляющей от приблизительно 0,00215 до приблизительно 0,00323 г/см2. Герметизирующий состав наносят только на ту поверхность, которая должна представлять собой наружную поверхность обшивки 16, получаемой из заготовки 10, так что древесное волокно противоположной поверхности 22 доступно для нанесения поливинилацетата, используемого для клеевого крепления обшивки 16 к дверной раме. Герметизирующий состав может быть подвергнут сушке на позиции 38, например, с помощью лампы инфракрасного излучения.

Герметизирующий состав, наносимый на поверхность 14, может содержать краситель, например, в тех случаях, когда дверь 20 должна представлять собой внутреннюю дверь, пригодную для окрашивания. В данной области известны многочисленные герметики. Предпочтительно герметик представляет собой выдавливаемый герметик, такой как поставляемый фирмой Akzo Noble. Герметик способствует очистке пресс-формы, повышает эластичность древесного волокна и позволяет получить более четкие поверхностные элементы.

Из позиции 38 сушки заготовку 10 затем предпочтительно и в качестве возможного варианта перемещают в автоклав 40. Заготовку 10 подвергают воздействию находящегося под низким давлением насыщенного пара внутри автоклава 40. При нахождении заготовки 10 в автоклаве 40 ее температура повышается, и заготовка 10 также абсорбирует влагу, так что она выходит из автоклава 40 с влагосодержанием от приблизительно 15 до приблизительно 20 вес.%. Как было указано выше, смолы, связывающие древесный композиционный материал и древесные волокна заготовки 10, представляют собой термоотверждающиеся смолы, и повышение температуры в автоклаве 40 приводит к началу процесса повторного плавления смолы и тем самым заставляет заготовку 10 становиться сравнительно мягкой.

Также было установлено, что шлифовка негерметизированной поверхности 12 заготовки 10 может способствовать повышению влагосодержания в автоклаве 40. При шлифовке поверхности 12 происходит удаление смолы, расположенной на поверхности, так что абсорбция влаги увеличивается. Для специалистов в данной области очевидно, что древесные волокна разбухают при поглощении влаги, так что пар, используемый в автоклаве 40, служит для увеличения древесных волокон в объеме с тем, чтобы затем можно было растянуть древесные волокна во время процесса формования, а также служит для расплавления смолы с целью размягчения заготовки 10.

Было установлено, что в автоклаве 40 следует использовать пар низкого давления. Кроме того, необходимо следить за тем, как долго заготовка 10 подвергается воздействию пара. Если заготовка будет подвергаться воздействию пара в течение периода времени меньше 30 секунд, то при этом может не произойти достаточного поглощения влаги для разбухания древесных волокон и достаточного нагрева для размягчения смолы. Было установлено, что, если заготовка 10 будет подвергаться воздействию пара в течение слишком продолжительного периода времени, например более одной минуты, то поверхности 12 и 14 заготовки 10 стремятся к образованию пузырей и обесцвечиванию. Если поверхность будет с пузырями или обесцвечена, то получающаяся в результате обшивка может оказаться непригодной для коммерчески приемлемой дверной обшивки или может потребовать дополнительной обработки.

Хотя, по мнению заявителя, предпочтительно, чтобы заготовка 10 подвергалась воздействию влаги в виде пара, для специалистов в данной области очевидно, что можно использовать и другие процессы. Например, воду в виде тумана можно распылить на поверхностях заготовки 10 с последующим нагревом токами сверхвысокой частоты или радиационным нагревом инфракрасным излучением. Независимо от того, какой процесс будет использован, поглощение влаги желательно для того, чтобы способствовать разбуханию древесных волокон. Как разъясняется в другом месте (описания), необходимость в поглощении влаги может отсутствовать в некоторых случаях, где можно обеспечить более продолжительные времена прессования. При автоклаве 40 и заготовке 10 из древесно-волокнистой плиты средней плотности с толщиной 4 мм время цикла может составлять не более 90 секунд.

Из автоклава 40 заготовку 10 можно транспортировать на позицию 42 нанесения защитного материала, на которой на наружную поверхность 14 поверх герметика наносят влагонепроницаемый защитный материал. Влагонепроницаемый защитный материал необходимо наносить только на те обшивки, которые предназначены для наружного применения. Предпочтительно, чтобы влагонепроницаемый защитный материал представлял собой пропитанную меламином крепированную бумагу с фенолоальдегидной смолой, которая нанесена поверх герметика. Пригодная бумага может быть приобретена у фирмы Akzo Nobel под фирменным наименованием SWEDOTECR в виде гибких грунтованных пленок TGPN и TXP. По мнению заявителя, предпочтительно использовать подложку из крепированной бумаги для нанесения смолы, поскольку крепированная бумага имеет коэффициент расширения, достаточный для восприятия расширения, которое имеет место при образовании конструктивного элемента 18. Следовательно, крепированная бумага не будет трескаться, разрываться или иным образом приводить к образованию прерывистой поверхности, через которую могла бы проходить влага. Для специалистов в данной области очевидно, что в альтернативном варианте смесь смол на основе сетчатых полимеров, образующая защищающий от влаги слой, может быть нанесена в виде двухкомпонентной жидкости, распылена или иным образом нанесена на поверхность 14. Также могут использоваться другие виды не пропускающих влагу защитных (влагозащитных) материалов.

Дополнительным преимуществом защитного слоя из крепированной бумаги является то, что он может быть окрашен с тем, чтобы обеспечить возможность нанесения рисунка в виде текстуры древесины или другого рисунка или орнамента на образующуюся в результате поверхность 24. Влагонепроницаемый защитный материал также повышает твердость обшивки и придает ей стойкость к истиранию. Повышенная стойкость к истиранию имеет важное значение при погрузочных работах и перевозке, когда обшивки и двери могут стать поцарапанными или получить другое повреждение поверхности. Отверждение смолы происходит в течение приблизительно 40 секунд, и при этом герметизируется поверхность обшивки. Растянутая часть заготовки 10, образующая конструктивный элемент 18, подвержена разбуханию, так что влагонепроницаемый защитный материал уменьшает такую возможность.

Затем заготовку 10 транспортируют к прессу 44, в котором путем выдавливания получают конфигурацию по фиг. 3. По мнению заявителя, предпочтительно, чтобы пресс представлял собой пресс высокого давления порядка 2000 тонн, чтобы обеспечить приложение давления 1,5 тонны на квадратный дюйм (22800,5 кПа) к заготовке 10 во время операции прессования. Пресс 44 имеет плиты 46 и 48, как лучше всего показано на фиг. 4. Каждая из плит 46 и 48 предпочтительно представляет собой матрицу пресса из хромированной стали, предпочтительно твердую хромированную плиту с твердостью 70 по Роквеллу. По мнению заявителя, предпочтительно, чтобы поверхности 50 и 52 плит 46 и 48 были хромированы до высокой твердости, чтобы противодействовать накоплению древесных сахаров, которое в противном случае могло бы иметь место.

Каждая из плит 46 и 48 предпочтительно имеет толщину приблизительно 101,6 мм, и каждая из плит 46 и 48 нагрета. По мнению заявителя, предпочтительно, чтобы плиты 46 и 48 были подвергнуты электрическому нагреву, например, так, как по способу Kalrod, в то же время циркулирующее масло или циркулирующий пар могут быть приемлемыми нагревающими средами. По мнению заявителя, предпочтительно, чтобы после нагрева сохранялась сравнительно высокая температура плит от приблизительно 160oC до приблизительно 218,3oC и более предпочтительно от 187,8oC до 193,3oC. Высокая температура должна поддерживаться в течение всей операции прессования, выполняющейся в течение приблизительно 90 секунд, чтобы гарантировать то, что связующая смола в заготовке 10 повторно расплавится и останется в текучем состоянии во время операции прессования.

Плита 46 имеет элемент 54, представляющий собой пуансон, в то время как плита 48 имеет элемент 56, представляющий собой матрицу. Предпочтительно элементы 54 и 56, представляющие собой пуансон и матрицу, являются зеркальными отражениями друг друга, чтобы предотвратить появление отклонений по толщине в получающейся в результате обшивке. Пресс 44 заставляет ту часть заготовки 10, которая образует конструктивный элемент 18, расширяться или растягиваться, так что в том случае, если бы элементы 54 и 56, представляющие собой пуансон и матрицу, не являлись бы зеркальными отображениями друг друга, могли бы возникнуть колебания по толщине в результате неравномерного растекания размягченного древесного композиционного материала. В то время как на фиг. 4 показаны только единичные элементы 54 и 56, представляющие собой пуансон и матрицу, для специалистов в данной области очевидно, что для получения фасонной двери по фиг. 7 необходимо иметь множество подобных взаимодействующих элементов, точное количество и форма которых зависит от конфигурации, размера и внешнего вида двери.

Заявителем было установлено, что заготовку 10 можно трансформировать в приемлемую для реализации фасонную обшивку 16 за счет размягчения заготовки 10 сначала в автоклаве 40 и последующего прессования заготовки 10 между плитами 46 и 48 в соответствии с режимом циклического повышения давления. Кроме того, заявителем было установлено, что приемлемая формованная фасонная обшивка 16 может быть образована в том случае, когда пресс 40 имеет средства, обеспечивающие возможность дегазации заготовки 10 с целью удаления воздуха, пара, испарений и других летучих веществ, которые в противном случае могли бы привести к образованию пузырей на поверхностях обшивки. Дегазация может быть обеспечена путем раздвигания плит, как показано на графике по фиг. 5, или путем выполнения вентиляционных отверстий в плитах, как показано на графике по фиг. 6. Заявителем было установлено, что независимо от того, каким образом выполняется дегазация, приемлемая формованная фасонная обшивка 16 может быть получена, если давление прикладывается циклически всегда возрастающими значениями, чтобы заставить древесное волокно и смолу течь до тех пор, пока не будет достигнута желательная конфигурация, при этом также обеспечивается средство для удаления газов.

На фиг. 5 показана зависимость давления от времени для пресса 44, в котором плиты 46 и 48 циклически раздвигаются с целью дегазации заготовки 10. Как лучше всего показано на фиг. 5, заготовку 10 устанавливают между плитами 46 и 48 таким образом, как показано на фиг. 4, в зоне 58 давлений. После этого давление сравнительно медленно повышают согласно участку 60 графика до первого заданного давления. Когда первое заданное давление будет достигнуто, оно поддерживается в соответствии с участком 62 графика в течение периода времени, достаточного для того, чтобы обеспечить дополнительный нагрев смолы и чтобы заставить древесные волокна и смолу начать течь. После этого плиты 46 и 48 отодвигают друг от друга, чему соответствует участок 64 графика, и заготовку 10 подвергают дегазации при давлении, соответствующем участку 66 графика. После этого давление увеличивают согласно участку 68 графика и поддерживают согласно участку 70. Давление, поддерживаемое в соответствии с участком 70 графика, превышает давление, поддерживаемое согласно участку 62 графика. Скорость увеличения давления на участке 68 графика значительно превышает сравнительно небольшую скорость увеличения давления на участке 60 графика, поскольку заявителем было установлено, что исходная сравнительно небольшая скорость повышения давления вызывает меньше напряжений в древесных волокнах и в смоле. Они смещаются более медленно с учетом того, что они находятся в относительно твердом и расширенном состоянии. После того как исходная конфигурация обшивки 16 будет получена за счет приложения давления, соответствующего участку 62 графика, последующие циклы служат цели придания более отчетливой формы границам конструктивного элемента 18, при этом также происходит сглаживание поверхности 24 за счет того, что обеспечивается возможность скапливания смолы у поверхности.

После того как давление будет поддерживаться согласно участку 70 графика, плиты 46 и 48 снова раздвигают, чему соответствует участок 72 графика, чтобы обеспечить возможность дегазации в соответствии с участком 74 графика. Давление повышают согласно участку 76 графика, поддерживают в соответствии с участком 72 графика на уровне, превышающем уровень давления на участке 70 графика, и затем снимают в соответствии с участком 80 графика для обеспечения возможности дегазации на участке 82 графика. После этого давление быстро повышают в соответствии с участком 84 графика, поддерживают согласно участку 86 графика и затем снимают согласно участку 88 графика. Дегазация происходит в соответствии с участком 92 графика, после чего следует приложение давления согласно участку 92 графика, поддержание давления в соответствии с участком 94 графика и снятие давления на участке 96 графика. После этого обшивку 16 можно извлечь из пресс-формы согласно участку 98 графика.

Было установлено, что каждое из значений давления, соответствующих участкам 70, 78, 86 и 94 графика, должно превышать пиковое давление, достигнутое в цикле, непосредственно предшествующем данному. Пиковое давление, соответствующее участку 94 графика, может составлять 1,5 тонны на квадратный дюйм (22800,5 кПа), и это давление является сравнительно высоким. Заявителем также было установлено, что конечные периоды поддержания давления, соответствующие участкам 86 и 94 графика, должны быть более продолжительными по сравнению с предшествующими циклами, соответствующими участкам 62, 70 и 78 графика, чтобы сделать более четким конструктивный элемент 18. По мнению заявителя, предпочтительно, чтобы использовалось от 3 до 6 циклов повышения давления с постоянно увеличивающимся пиковым давлением. Постоянно увеличивающиеся значения пикового давления в сочетании с поддержанием плит 46 и 48 при повышенной температуре заставляют древесные волокна изменять свое состояние с образованием контура конструктивного элемента 18, заставляют заготовку 10 оставаться сравнительно мягкой и способствуют улучшению фактуры поверхности 24, так что эта поверхность становится коммерчески приемлемой и пригодной для окрашивания или другого нанесения узора.

Было установлено, что число циклов приложения давления и степень, до которой происходит смыкание плит 46 и 48, изменяются в зависимости от толщины заготовки 10 и материала, из которого она изготовлена. Давление можно регулировать или путем регулирования расстояния между плитами 46 и 48 или путем регулирования давления, приложенного к плитам для смыкания их. Как, правило, только одна из плит 46 и 48 будет выполнена с возможностью смещения относительно другой, так что для регулирования цикла давления осуществляют регулирование гидравлического давления, приложенного к подвижной плите.

Как указывалось выше, несмотря на то, что, по мнению заявителя, предпочтительно, чтобы заготовка 10 была увлажнена в автоклаве 40 с целью размягчения смолы и обеспечения разбухания древесных волокон, необходимость в этом отсутствует, если цикл прессования достаточно продолжителен. В этом случае заготовка 10 при установке ее в пресс 44 будет сухой с влагосодержанием приблизительно 8%. Поскольку плиты 46 и 48 нагреты, за счет излучения они обеспечивают достаточный нагрев для размягчения смолы и тем самым заготовки 10. Несмотря на то, что древесные волокна в заготовке 10 не будут находиться в набухшем состоянии и вследствие этого не будут обладать дополнительно повышенной текучестью, сравнительно продолжительный цикл прессования сведет к минимуму связанные с этим воздействия.

На фиг. 6 показана зависимость давления от времени в том случае, когда плиты 46 и 48 имеют сквозные вентиляционные отверстия для обеспечения возможности выполнения дегазации. При этом отсутствует необходимость в раздвигании плит, но заявителем было установлено, что остается необходимость в приложении постоянно возрастающего давления и необходимость поддержания данных пиковых давлений.

Заготовку 10 устанавливают в пресс-форму во время, соответствующее участку 100 графика, и давление медленно повышают согласно участку 102 графика. Давление поддерживают в соответствии с участком 104 графика и затем повышают согласно участку 106 графика. Следует понимать, что при наличии плит 46 и 48 с вентиляционными отверстиями дегазация происходит по существу непрерывно в течение всего цикла прессования. Давление поддерживают в соответствии с участком 108 графика и затем повышают на участке 110 графика. После этого давление повышают согласно участку 114 графика и поддерживают согласно участку 116 графика. Давление увеличивают согласно участку 118 графика и поддерживают согласно участку 120 графика. Давление повышают согласно участку 122 графика, поддерживают согласно участку 124 графика и затем уменьшают согласно участку 126 графика для обеспечения возможности извлечения заготовки во время, соответствующее участку 128 графика.

Заявителем было установлено, что при завершении циклов прессования по фиг. 5 и фиг. 6 только что извлеченная обшивка 16 имеет влагосодержание от приблизительно 3 вес.% до приблизительно 4 вес.%. Следовательно, вследствие нагрева, вызванного плитами 46 и 48, влагосодержание заготовки 10 существенно уменьшается во время процесса формования. Кроме того, получающаяся в результате готовая обшивка 16 имеет плотность от приблизительно 800 до приблизительно 1000 кг/м3, превышающую плотность заготовки 10. Увеличенная плотность делает обшивку 16 тверже, тем самым приводя к повышению прочности получающейся в результате двери. Кроме того, увеличенная плотность обеспечивает создание лучшей поверхности для окрашивания. Достижение данной увеличенной плотности характерно для операции прессования, выполняемой над заготовкой 10 с помощью плит 46 и 48.

Образование конструктивного элемента 18 заставляет ту часть заготовки 10, которая образует конструктивный элемент 18, расширяться или растягиваться на величину, составляющую от приблизительно 15% до приблизительно 20% от длины, как показано на фиг. 3 стрелками А-А. Кроме того, часть 28 конструктивного элемента 18 имеет толщину, уменьшенную на величину порядка 25% вследствие необходимости обеспечить древесное волокно для увеличенной длины.

После извлечения обшивки 16 из пресса во время цикла, соответствующего участку 98 или 128 графика, ее подают вперед на позицию 130 восстановления, на которой с обшивки 16 срезают кромки, обшивку 16 грунтуют и повторно увлажняют до влагосодержания приблизительно 8%. Грунтовка не обязательна, если используется защитный материал в виде крепированной бумаги. Повторное увлажнение может быть осуществлено с помощью водяного тумана или т.п. После восстановления обшивку перемещают на позицию 132 изготовления двери, на которой каждую обшивку с помощью клея крепят к дверной раме, предпочтительно к деревянной раме, с целью образования двери.

На фиг. 7 представлена показанная в виде примера дверь. Если дверь 20 по фиг. 7 должна представлять собой наружную дверь, то дополнительный влагонепроницаемый защитный материал может быть нанесен на открытые для воздействия края рамы на позиции 134 посредством нанесения полосок на края.

На фиг. 8 показан местный разрез наружной двери в соответствии с изобретением, которая имеет формованные фасонные дверные обшивки 16, прикрепленные к дверной раме 136 с помощью клея, например с помощью поливинилацетата. Для специалистов в данной области очевидно, что рама 136 проходит вокруг периферии прямоугольных обшивок 16 и, как правило, содержит два деревянных вертикальных бруса, проходящих вдоль продольных краев, и два деревянных горизонтальных бруса, проходящих горизонтально и вертикально. Кроме того, несмотря на то, что в описании указано, что обшивки 16 расположены на определенном расстоянии друг от друга, они могут иметь сердцевинный слой, например, образованный с помощью вспененного материала, расположенного между ними.

Пропитанная меламином крепированная бумага 138 с фенолоальдегидной смолой расположена по всей наружной поверхности 24 самой наружной обшивки 16. Как было указано выше, пропитанная меламином крепированная бумага 138 с фенолоальдегидной смолой создает влагонепроницаемый защитный слой, который сводит к минимуму поглощение влаги дверью 20. Естественно в изобретении могут быть использованы другие влагонепроницаемые защитные материалы с поперечными связями. Чтобы дополнительно повысить влагостойкость двери 20 по фиг. 7, на открытые для воздействия края 142 рамы 136 и края 144 обшивок 16 может быть нанесен дополнительный влагонепроницаемый защитный материал 140. Этот дополнительный защитный материал 140 также может представлять собой пропитанную меламином крепированную бумагу с фенолоальдегидной смолой. Заявителем было установлено, что крепированная бумага является такой тонкой, что она может перекрывать слои 138, не ухудшая внешний вид поверхности. В защитном материале 140 также должны быть образованы поперечные связи, и это можно выполнить с помощью радиационного нагрева инфракрасным излучением или т.п. Защитные материалы 138 и 140 и поверхность 24, не имеющая защитного материала, пригодны для окрашивания или другого нанесения узора.

Несмотря на то, что изобретение было описано применительно к предпочтительному варианту осуществления, следует понимать, что можно выполнить дополнительные модификации и/или адаптации изобретения и применить его в других областях, следуя в основном принципу изобретения и рассматривая такие отклонения от данного описания, как находящиеся в рамках известной или обычной практики в той области, к которой относится изобретение, и как соответствующие существенным признакам, приведенным в данном описании, и находящиеся в рамках объема изобретения, ограниченного приложенной формулой изобретения.

Изготовление дверной обшивки включает в себя операции выполнения плоской заготовки из древесного композиционного материала. Заготовку устанавливают между плитами нагретого пресса, причем плиты нагреты до температуры, достаточной для размягчения смол в заготовке и, тем самым, для размягчения заготовки. Прикладывают достаточное давление для смыкания плит и после этого давление циклически прикладывают до достижения повышенных уровней давления, чтобы тем самым заставить заготовку деформироваться в сложную форму, полученную формованием и определяемую конфигурацией плит. Затем формованную заготовку извлекают из пространства между плитами. Изобретение позволяет получить дверную обшивку, обладающую влагопронецаемостью, дверь, способную не деформироваться. 5 с. и 54 з.п. ф-лы, 8 ил.

| US 4277428 A, 07.07.1981 | |||

| КРИВОШИП ПЕРЕМЕННОГО РАДИУСА | 1972 |

|

SU420831A1 |

| US 4146662 A, 27.03.1979. | |||

Авторы

Даты

2001-06-10—Публикация

1998-04-09—Подача