Изобретение относится к области производства строительных материалов и в, частности, к способам приготовления бетонных смесей.

Известным и широко распространенным способом приготовления бетонной смеси является увлажнение и перемешивание смеси цемента, крупного и мелкого заполнителей в бетоносмесителях (Ю.М.Баженов, А.Г.Комар. Технология бетонных и железобетонных изделий. - М.: Стройиздат, 1984, с.51).

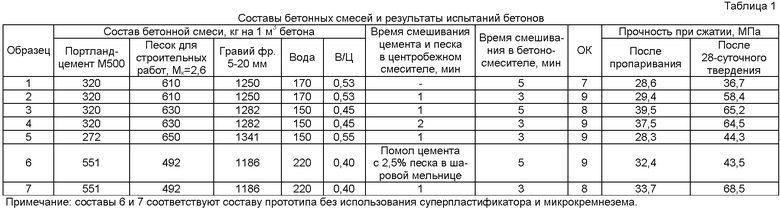

Известен способ приготовления бетонной смеси, включающий перемешивание крупного и мелкого заполнителя с 80-90% воды затворения с последующей подачей в смеситель цемента и оставшихся 10-20% воды затворения и окончательное перемешивание. Этот способ является разновидностью распространенного способа и обеспечивает получение бетона с прочностью при сжатии до 36,0 МПа (А.С. СССР №1754693 А1, МПК С04В 40/00).

Наиболее близким к предлагаемому изобретению по технической сущности является способ приготовления строительной смеси, включающий предварительный совместный помол портландцемента с 1,7-2,5 мас.% кварцевого песка в присутствии суперпластификатора до удельной поверхности 4500-5500 см2/г и последующее смешение продукта помола с микрокремнеземом, а затем с рядовым строительным песком или его смесью со щебнем фракции 5-20 мм (Патент РФ №2201412 С2).

Данный способ обеспечивает получение бетона с высокой прочностью, однако, для его осуществления необходимо при помоле в шаровой мельнице использовать сухой песок и дефицитные суперплатификатор и микрокремнезем, а также использовать в технологическом процессе весьма сложные сушильную и помольную установки, что усложняет технологию и повышает энергозатраты и трудозатраты при получении 1 м3 бетонной смеси.

Целью изобретения является улучшение технологии приготовления бетонной смеси, повышение ее однородности и качества при уменьшении энергозатрат и достижении высокой прочности бетона без использования суперпластификатора и микрокремнезема.

Поставленная цель достигается тем, что смешение компонентов бетонной смеси осуществляется в следующей последовательности: сначала перемешиваются портландцемент и мелкий заполнитель (кварцевый песок) с естественной влажностью 3-5% в центробежном смесителе роторного типа непрерывного действия в течение 1-2 минут, при необходимости дополнительно увлажняются, после чего полученная сыпучая смесь с конечной влажностью 5-8% поступает в бетоносмеситель, в который подается крупный заполнитель (щебень, гравий) и остальное количество воды для совместного перемешивания всех компонентов бетонной смеси расчетного состава в течение 3-4 минут.

Сущность и новизна предлагаемого способа заключается в том, что при поступлении цементно-песчаной смеси в центробежный смеситель роторного типа формируются два взаимно направленных потока смеси, движущихся в слое толщиной 10-20 см навстречу друг другу со скоростью 35-40 м/с, в котором частицы цемента и песка соударяются на скорости 70-80 м/с и измельчаются до более тонкого состояния. В составе цементно-песчаных смесей для рядовых бетонов соотношение между цементом (Ц) и песком (П) колеблется в пределах Ц:П=(26:74)÷(45:55) мас.% с преобладаем песка в смеси. Частицы кварцевого песка обладают более высокой твердостью и прочностью по сравнению с частицами цемента и поэтому при скоростном смешении цементно-песчаной смеси частицы песка выполняют роль абразивных мелющих тел.

При контакте влажного песка и цемента вода начинает интенсивно взаимодействовать с частицами цемента с образованием в поверхностном слое цементных частиц первичных продуктов гидратации - гидрооксида кальция, гидросиликатов и гидроалюминатов кальция. За счет этого взаимодействия происходит аморфизация и дополнительное диспергирование поверхностного слоя частиц цемента, который легко сдирается частицами песка и образует в цементно-песчаной смеси фракцию высокоактивных частиц нанодисперсного размера.

При интенсивном механическом воздействии на цементно-песчаную смесь происходит также удаление адсорбированного воздуха с поверхности частиц и замещение его пленкой воды толщиной в несколько молекул воды, особенно на свежеобразованных плоскостях разрушения частиц. На этих пленках происходит конденсация преимущественно нанодисперсных частиц продуктов гидратации цемента за счет адгезионного взаимодействия и достигается равномерное распределение цемента и воды на поверхности частиц песка во всех микрообъемах цементно-песчаной смеси.

При перемешивании полученной цементно-песчаной смеси с крупным заполнителем и остальным количеством воды в бетоносмесителе вода быстро и равномерно распределяется по всему объему бетонной смеси, что позволяет сократить время перемешивания бетонной смеси с 6-8 до 3-4 минут.

Пример конкретного исполнения.

Для осуществления предлагаемого способа использованы следующие материалы: портландцемент М500 (ГОСТ 10178-85), гравий фракции 5-20 мм (ГОСТ 82690-97), мелкий заполнитель: песок для строительных работ с модулем крупности Мкр=2,6 (ГОСТ 8736-93) и вода. Компонентный состав бетона рассчитан на получение подвижной смеси с осадкой конуса ОК=5-11 см. Мелкий заполнитель с естественной влажностью 3,5 абс.% и портландцемент подавали в центробежный смеситель роторного типа и перемешивали в течение 1-2 минут. В процессе перемешивания смесь дополнительно увлажняли до максимальной молекулярной влажности 5-8 абс.% с целью достижения наиболее полного смачивания всех частиц смеси пленкой воды. Увлажнение смеси более 8% нежелательно, так как при этом уменьшается сыпучесть смеси и увеличивается ее налипание на рабочие органы смесителя.

Далее цементно-песчаная смесь подавалась в бетоносмеситель и перемешивалась с гравием и остаточным количеством воды в течение 3 минут до получения однородной бетонной смеси. Из приготовленных смесей заформованы образцы-кубы размером 10×10×10 см, у которых определялась прочность при сжатии после пропаривания по режиму 2+7+3 ч и после твердения в воздушно-влажных условиях в течение 28 суток.

Для объективности сравнения результатов готовилась бетонная смесь при одновременном смешении в бетосмесителе всех компонентов, а также по способу-прототипу, включающему предварительный помол цемента с 2,5% кварцевого песка в шаровой мельнице до удельной поверхности 4900 см2/г без использования суперпластификатора и микрокремнезема. Составы бетонных смесей и результаты испытаний представлены в таблице, которые подтверждают эффективность предлагаемого способа с использованием центробежного смесителя роторного типа для предварительного смешения влажного песка с цементом при приготовлении бетонных смесей.

Достигаемый технический результат при использовании предлагаемого способа: интенсивное и концентрированное механическое воздействие на цементно-песчаную смесь, содержащую небольшое количество воды, не превышающее максимальную молекулярную влажность 5-8% [Ломтадзе В.Д. Физико-механические свойства горных пород. Методы лабораторных исследований. - Л.: Недра,1990. - С.150-151], вызывает развитие процессов гидратации и диспергирования цемента, сопровождаемых повышением температуры смеси до 45-50°С за время перемешивания 1-2 мин, что также способствует интенсификации процесса гидратации цемента.

Удаление адсорбированного воздуха с поверхности частиц смеси и дополнительное измельчение частиц песка способствует равномерному распределению влаги, цемента и продуктов его гидратации по всему объему смеси.

Все эти физико-химические процессы позволяют сократить время перемешивания бетонной смеси в два раза, повысить ее однородность и снизить энергозатраты на перемешивание в бетоносмесителе. Использование в предлагаемом способе мелкого заполнителя с естественной влажностью 3-5 абс.% исключает из технологического процесса сушку песка и его помол с цементом в шаровых мельницах, а также использование дефицитных микрокремнезема и суперпластификаторов. Достигаемая высокая однородность цементно-песчаной смеси позволяет снизить водопотребность бетонной смеси и сформировать плотную и прочную цементно-песчаную матрицу в бетоне, что приводит к увеличению прочности бетона на 59-77% по сравнению с бетоном, полученным по известной технологии.

Предлагаемый способ приготовления бетонной смеси можно использовать на всех предприятиях, изготавливающих строительные изделия из бетона и железобетона, а также при получении высокопрочного бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2344110C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ И СПОСОБЫ ЕЕ ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2067564C1 |

| Мелкозернистая бетонная смесь | 2017 |

|

RU2649996C1 |

| БЕТОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2152914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2254310C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1991 |

|

RU2016885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ БЕТОННОЙ СМЕСИ | 2003 |

|

RU2254987C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БАЗАЛЬТОФИБРОАРМИРОВАННЫХ КОМПОЗИЦИЙ ДЛЯ ДИСПЕРСНОАРМИРОВАННОГО ПЕНОБЕТОНА | 2014 |

|

RU2573655C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ПЕНОБЕТОНА И ЕЕ СОСТАВ | 2012 |

|

RU2488570C1 |

| Мелкозернистый бетон и способ приготовления бетонной смеси для его получения | 2017 |

|

RU2657303C1 |

Изобретение относится к способу приготовления бетонной смеси и может найти применение в промышленности строительных материалов. Технический результат - повышение однородности бетонной смеси и увеличение прочности бетона. В способе приготовления бетонной смеси, включающем смешение портландцемента, мелкого заполнителя - кварцевого песка, крупного заполнителя - гравия или щебня и воды, смешение компонентов бетонной смеси осуществляют в следующей последовательности: сначала перемешивают цемент и мелкий заполнитель с естественной абсолютной влажностью 3-5% в центробежном смесителе роторного типа в течение 1-2 мин, дополнительно увлажняют до величины максимальной молекулярной влажности смеси, после чего полученная сыпучая смесь с конечной влажностью 5-8% поступает в бетоносмеситель, в который затем подают крупный заполнитель и остальное количество воды для совместного перемешивания всех компонентов бетонной смеси в течение 3-4 минут. 1 табл.

Способ приготовления бетонной смеси, включающий смешение портландцемента, мелкого заполнителя - кварцевого песка, крупного заполнителя - гравия или щебня и воды, отличающийся тем, что смешение компонентов бетонной смеси осуществляется в следующей последовательности: сначала перемешиваются цемент и мелкий заполнитель с естественной абсолютной влажностью 3-5% в центробежном смесителе роторного типа в течение 1-2 мин, дополнительно увлажняются до величины максимальной молекулярной влажности смеси, после чего полученная сыпучая смесь с конечной влажностью 5-8% поступает в бетоносмеситель, в который затем подается крупный заполнитель и остальное количество воды для совместного перемешивания всех компонентов бетонной смеси расчетного состава в течение 3-4 мин.

| СПОСОБ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ СМЕСИ | 2000 |

|

RU2201412C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2097364C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2095327C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2068826C1 |

| WO 2008152111 A, 18.12.2008. | |||

Авторы

Даты

2010-12-10—Публикация

2009-08-12—Подача