Изобретение относится к производству строительных материалов и может быть использовано для изготовления защитного покрытия по металлическим поверхностям строительных конструкций ручным и механизированным способом.

Известен огнезащитный материал, используемый в устройстве для заделки проходов кабелей. Материал содержит теплоизоляционный компонент - минеральные волокна в виде гранул или порошка - (90-95) мас.%, в состав которого входит (1-5) мас.% невспученного вермикулита или перлита, связующее - органический термопластик типа полиэтилена, полистирола и т.д. и пылеулавливающее средство - минеральное или силиконовое масло (0,5-5 мас.%) (Патент ФРГ N 3536625, E 04 B, 1/94).

Недостатком известного состава является невысокая огнезащитная эффективность ввиду наличия горючего связующего - органического термопластика типа полиэтилена, полистирола и т.д.

Известен заполнитель в устройстве для огнезащитной заделки проходов коммуникаций в различных конструкциях. Заполнитель распределен в двух оболочках, изолированных друг от друга, причем, одна из них заполнена огнезащитным, вспучивающимся под действием температуры материалом, а другая негорючим веществом. В качестве негорючего вещества использованы отходы алюминиевого производства, содержащие мас.%:

Глинозем - 70-80

Фторсодержащие соли - 10-15

Графит или доломит с размером частиц менее 5 мм - 10-15

(Патент РФ N 2037022, E 04 B 1/94, C 04 B 14/20, БИ N 16, 1995).

Недостатком данного заполнителя является невозможность использования его в качестве покрытия, так как представляет собой сыпучий материал из-за отсутствия связующего.

Известна смесь для приготовления защитного покрытия по металлическим поверхностям, включающая, мас.%: концентрат вермикулитовой руды 5-15, отходы пенополистирола и/или пенополиуретана 6-18, серпинтин хризотил асбестовый 3-8, пирофиллит 3-8, портландцемент 7-14, жидкое стекло - остальное (А.С. N 1807037, C 04 B, 28/24, БИ N 13, 1993).

Недостатком данного защитного покрытия является отсутствие эластичности, невысокий показатель адгезии и долговечности.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому составу является огнестойкая сырьевая смесь, включающая, мас. %: концентрат вермикулитовой руды 4-6, измельченные отходы производства пенополистирола и/или пенополиуретана 5-9, серпентин хризотил асбестовый 5-12, полифосфат натрия 4-6, жидкое стекло - остальное (А. С. N 1701694, C 04 B, 28/34, БИ N 48, 1991).

Недостатком покрытия из этого состава является необходимость 2-3-х кратного нанесения слоя покрытия толщиной 5-10 мм для достижения значительной огнезащитной эффективности, невысокие показатели адгезии и долговечности, отсутствие эластичности.

Задачей, на решение которой направлено изобретение, является уменьшение толщины покрытия для достижения значительной огнезащитной эффективности, повышение адгезии, долговечности и придание эластичности.

Сущность предлагаемого изобретения заключается в том, что в смеси для изготовления покрытия, включающей серпентин хризотил асбестовый, фосфат и связующее, она дополнительно содержит глинозем или гидроксид алюминия и графит, а в качестве связующего использован хлорсульфированный полиэтилен, растворенный в сольвенте при следующем соотношении компонентов, мас.%:

Серпентин хризотил асбестовый - 5-20

Фосфат - 5-20

Глинозем или гидроксид алюминия - 5-20

Графит - 5-40

Хлорсульфированный полиэтилен - 8-15

Сольвент - 30-60

Заявляемая смесь отличается от известной дополнительным содержанием глинозема или гидроксида алюминия, графита, использованием в качестве связующего хлорсульфированного полиэтилена, растворенного в сольвенте, и новым соотношением компонентов.

Анализ существующих составов огнезащитных покрытий показывает, что известно введение компонентов по отдельности в смеси, но в совместном сочетании в указанном соотношении не применялось.

Для приготовления смеси используют следующие материалы:

- Огнеупорная добавка - серпентин хризотил асбестовый Баженовского месторождения (руда мелкого хризотил асбеста), отвечающая по своим характеристикам требованиям ТУ 21-22-12-80, представляет собой водный магниевый силикат Mg(OH)8[SiO10]. Химический состав, мас.%: SiO2 42,8, MgO 40,8, Te2O3 1,1, FeO 0,5, органические вещества 0,4, адсорбционная вода 1,4, конституционная вода (в молекуле) 13. Фракционный состав серпентина (остаток после просева на ситах с величиной отверстий в мм), мас.%: на сите 2,5 не более 1, на сите 1,25 не более 3, на сите 0,6 не более 96. Плотность серпентина 2,3-2,65 г•см3. Серпентин хризотил асбестовый является попутным продуктом при добыче асбеста.

- Любой фосфат (полифосфат), например аммофос, отвечающий требованиям ГОСТ 18918-85, физико-химические показатели которого: массовая доля усвояемой P2O5 не менее 52% для высшего сорта и 50±1% для первого сорта, массовая доля азота 12±1%, массовая доля воды не более 1,0%, статическая прочность гранул не менее 3 МПа.

- Или аммоний фосфорнокислый 3-водный [(NH4)3PO4•3H2O], отвечающий требованиям ГОСТ 10651-75, имеет следующий химический состав: 3-водный фосфорнокислый аммоний [(NH4)3PO4•3H2O] не менее 95%, нерастворимые в воде вещества не более 0,005%, нитраты (NO3) не более 0,001%, сульфаты (SO4) не более 0,01%, хлориды (Cl) не более 0,0005%, железо (Fe) не более 0,001%, тяжелые металлы (Pb) не более 0,0005%, мышьяк (As) не более 0,0002%.

- Глинозем (Al2O3) марки ГП, мелкокристаллический порошок белого цвета, нерастворимый в воде, отвечающий требованиям ТУ 1711-040-00196368-94, физико-химические показатели которого: массовая доля влаги не более 1%, потеря массы при прокаливании не более 12 %, массовая доля оксида железа не более 0,01%, pH суспензии с массовой долей глинозема 10% не более 11 ед., белизна не менее 90%.

- Или гидроксид алюминия [Al(OH)3] мелкодисперсный порошок белого цвета, отвечающий требованиям ТУ 1711-046-00196368-95, физико-химические показатели которого: массовая доля влаги не более 2%, потеря массы при прокаливании (34,0-34,8)%, pH водной суспензии с массовой долей гидроксида алюминия 10% не более 11 ед., белизна не менее 94%, массовая доля водорастворимых веществ не более 1%.

- Графит, отвечающий требованиям ГОСТ 17022-81. Используются различные марки графита со следующим содержанием показателей: зольность от 5 до 25%, массовая доля влаги от 0,5 до 1,0%, массовая доля серы от 0,2 до 1,0%, массовая доля железа от 0,15 до 1,6%, массовая доля ионов хлора не более 0,1%, массовая доля летучих веществ, в том числе от флотореагентов, от 0,5 до 2,0%, величина концентрации водородных ионов водной вытяжки (pH) от 6,0 до 10,0.

- Хлорсульфированный полиэтилен марки ХСПЭ-МК, отвечающий требованиям ТУ 2211-014-13164401-94, химический состав мас. %: Cl2 28,5, S 1,4, H2O 0,8, золы 0,22, Fe 0,005, растворимость в четыреххлористом углероде - 98,5%, потеря массы при высушивании - 0,6%.

- Органический растворитель - сольвент, отвечающий требованиям ГОСТ 1928-79, физико-механические характеристики которого имеют следующие показатели: внешний вид и цвет - прозрачная жидкость от бесцветного до светло-желтого цвета, не содержащая взвешенных частиц, в том числе капелек воды, плотность при 20oC (860-895) кг•см-3, массовая доля фенолов не более 0,1%, массовая доля серы не более 0,3%, реакция водной вытяжки - нейтральная.

Композицию готовят путем смешения сыпучих компонентов - серпентина хризотил асбестового, глинозема или гидроксида алюминия, любого из фосфатов (полифосфатов) и графита в заданном соотношении в смесителях принудительного типа в течение 4-5 мин, затем в смесь вводят связующее - хлорсульфированный полиэтилен, растворенный в органическом растворителе - сольвенте, разведенных в мас.% соотношении 20:80 с последующим перемешиванием в течение 3-4 мин. Нанесение покрытия толщиной 4 мм на поверхность металлической строительной конструкции осуществляют вручную (кистью, валиком) или механизировано.

Хлор, в составе хлорсульфированного полиэтилена, вступает во взаимодействие с фосфатом (натрия, калия, аммония и т.д.), при этом образуется химическое соединение, которое позволяет при сокращении толщины покрытия достичь значительной огнезащитной эффективности. Это приводит к экономии материалов.

Использование хлорсульфированного полиэтилена в заданном соотношении придает покрытию эластичные свойства. При эксплуатации покрытия в различных температурных режимах за счет эластичности покрытия не образуется вздутий, усадок, что приводит к увеличению долговечности.

Благодаря эластичным свойствам увеличивается адгезия покрытия с металлической поверхностью. При этом не требуется предварительной обработки металлической поверхности с небольшими загрязненными участками.

Наличие графита в смеси приводит к тому, что под действием повышенной температуры происходит процесс вспучивания покрытия и образование пор с низкой температуропроводностью, что не ухудшает показатель вспучиваемости по сравнению с прототипом.

Глинозем или гидроксид алюминия выступают в качестве огнеупорной добавки, к тому же придают покрытию белый оттенок. Таким образом, покрытие не требует дополнительной отделки.

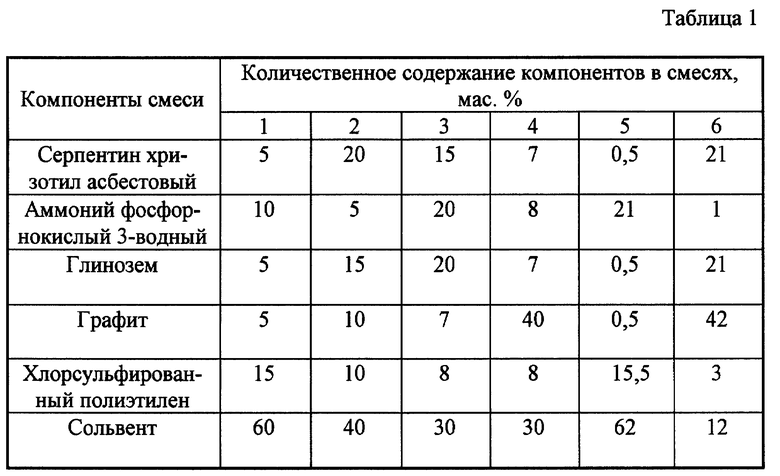

Было приготовлено 6 опытных партий предлагаемой смеси с различным соотношением компонентов. Ввиду того, что механизм действия в смеси различных соединений фосфора (натрий, калий, аммоний и т.д.) одинаков, для испытаний были приготовлены смеси с аммонием фосфорнокислым 3-водным. Физико-химические характеристики глинозема и гидроксида алюминия практически совпадают, поэтому были приготовлены смеси с глиноземом. Составы смесей приведены в табл. 1. В примерах 1-4 даны оптимальные соотношения компонентов, в примерах 5, 6 даны их запредельные значения.

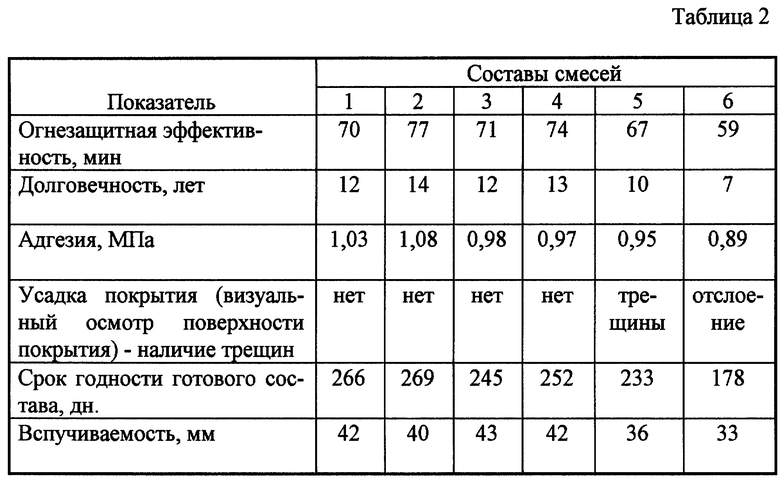

Испытания покрытия, полученного предлагаемым способом, проводили на прочностные свойства по методике ГОСТ 15140-78. Оценка огнезащитной способности покрытия осуществлялась испытанием стальных образцов - колонн двутаврового сечения профиля N 20, высотой 1700 мм и приведенной толщиной металла 3,4 мм с нанесением покрытия толщиной 4 мм. Испытания проводили на специальной установке в соответствии с НПБ 236-97. Испытания на долговечность проводили по методу искусственного старения. Испытания на коррозионную стойкость - по методу снятия анодных поляризационных кривых (СТ СЭВ 4421-83).

Результаты испытаний представлены в табл. 2.

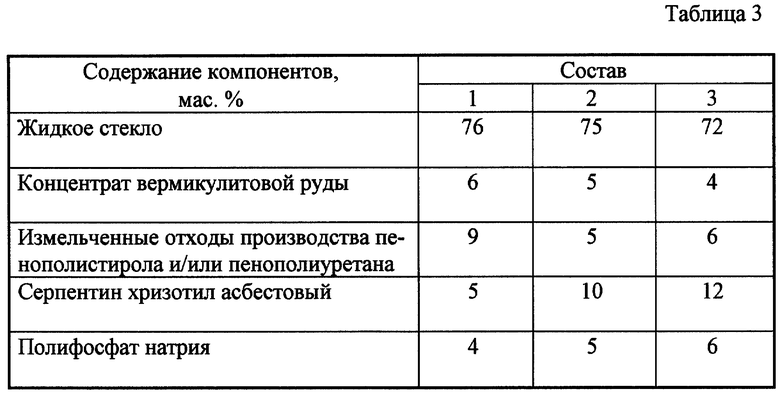

Для сравнительного анализа были приготовлены 3 опытных партии смесей известного технического решения. Составы смесей приведены в табл. 3. В примерах 1-3 даны оптимальные соотношения компонентов.

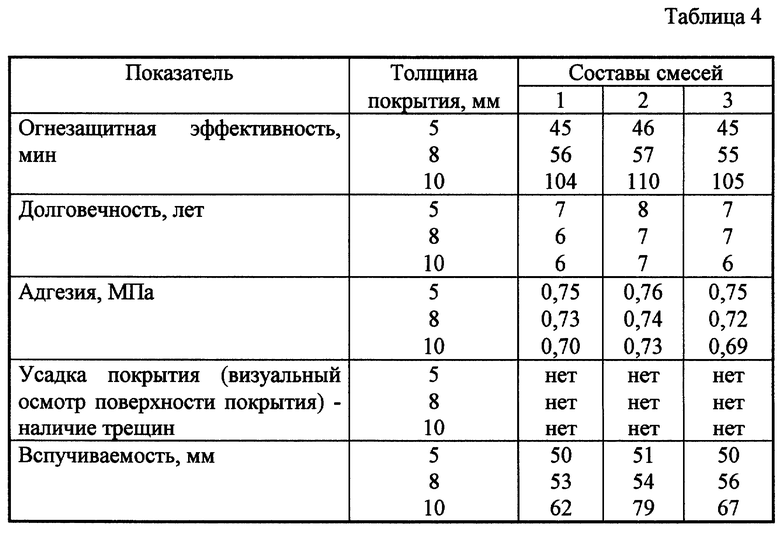

Результаты испытаний приведены в табл. 4. Достоверность показателей подтверждена в дипломной работе "Исследование эксплуатационных свойств огнезащитных покрытий для металлических конструкций", Перевалов С.Г., Санкт-Петербургская Высшая пожарно-техническая школа, 1997 г.

Как видно из таблиц 2 и 4 предлагаемая смесь позволяет по сравнению с прототипом при сокращении толщины покрытия достичь значительной огнезащитной эффективности. При этом толщина уменьшается в 2,0-2,2 раза. Покрытие обладает эластичными свойствами. За счет этих свойств при эксплуатации не образуется вздутий и усадок. Долговечность покрытия увеличивается на 3-5 лет, адгезия на 20-30%. Вспучиваемость покрытия не ухудшается, т.е. числовые отношения вспученного слоя покрытия к первоначальной толщине у предлагаемого технического решения и прототипа примерно равны. Покрытие обладает коррозионной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2038977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2093357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2093356C1 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616075C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616077C1 |

| Состав для огнезащитного покрытия | 1989 |

|

SU1761717A1 |

| СОСТАВ КРАСКИ ОГНЕЗАЩИТНОЙ ВОДНО-ДИСПЕРСИОННОЙ | 2006 |

|

RU2313547C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления защитного покрытия по металлическим поверхностям строительных конструкций ручным и механизированным способом. Описывается смесь для изготовления покрытия, включающая серпентин хризотил асбестовый, фосфат и связующее. Она дополнительно содержит глинозем или гидроксил алюминия и графит, а в качестве связующего использован хлорсульфированный полиэтилен, растворенный в сольвенте при следующем соотношении компонентов, мас. %: серпентин хризотил асбестовый 5-20, фосфат 5-20, глинозем или гидроксил алюминия 5-20, графит 5-40, хлорсульфированный полиэтилен 8-15, сольвент 30-60. Предлагаемая смесь позволяет по сравнению с прототипом при сокращении толщины покрытия достичь значительной огнезащитной эффективности. При этом толщина уменьшается в 2,0-2,2 раза. Покрытие обладает эластичными свойствами. За счет этих свойств при эксплуатации не образуется вздутий и усадок. Долговечность покрытия увеличивается на 3-5 лет, адгезия на 20-30%. Вспучиваемость покрытия не ухудшается, т.е. числовые отношения вспученного слоя покрытия к первоначальной толщине у предлагаемого технического решения и прототипа примерно равны. Покрытие обладает коррозионной стойкостью. 4 табл.

Смесь для изготовления покрытия, включающая серпентин хризотил асбестовый, фосфат и связующее, отличающаяся тем, что она дополнительно содержит глинозем или гидроксид алюминия и графит, а в качестве связующего использован хлорсульфированный полиэтилен, растворенный в сольвенте, при следующем соотношении компонентов, мас.%:

Серпентин хризотил асбестовый - 5 - 20

Фосфат - 5 - 20

Глинозем или гидроксид алюминия - 5 - 20

Графит - 5 - 40

Хлорсульфированный полиэтилен - 8 - 15

Сольвент - 30 - 60

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| Состав для теплозащитных покрытий | 1989 |

|

SU1682369A1 |

| Состав для теплозащитных покрытий | 1990 |

|

SU1799886A1 |

Авторы

Даты

2001-06-10—Публикация

1999-09-07—Подача