Изобретение относится к строительству и производству строительных материалов и может быть использовано для изготовления легкого огнезащитного покрытия по металлическим поверхностям строительных конструкций ручным и механизированным способом.

Известно коррозионностойкое вспенивающееся огнезащитное покрытие ВПМ-60. Известное покрытие получают нанесением на поверхность строительной стальной конструкции полимерной композиции с последующим нанесением изолирующего материала, что способствует предотвращению проникновения агрессивных агентов к поверхности металла и сохранению вспучиваемости и огнезащитных свойств покрытия [1]

Недостатком известного способа является то, что получаемое покрытие имеет дефицитные полимерные составляющие, многокомпонентно, при возгорании выделяет токсичные вещества и может эксплуатироваться только в закрытых помещениях при влажности не более 80%

Известен способ получения огнезащитного покрытия на строительных конструкциях, включающий нанесение на защищаемую поверхность маяков, укладываемых в шахматном порядке из огнестойкой композиции на основе жидкого стекла, отверждение маяков и последующее нанесение огнестойкого затвердевающего материала на основе жидкого стекла и вермикулита. Маяки отверждают при нагреве до температуры 60-200оС, при этом высота маяков меньше толщины огнезащитного покрытия [2]

Известный способ обеспечивает повышение адгезии покрытия к основе, но не обладает долговечностью.

Наиболее близким к предлагаемому способу является способ получения огнезащитного покрытия на строительных металлических конструкциях, включающий очистку поверхности конструкции, приготовление композиции покрытия, содержащей необожженный вермикулит, измельченный отход пенополистирола и/или пенополиуретана и жидкое стекло, нанесение указанной композиции на поверхность торкретированием или вручную, сушку покрытия [3]

Недостатком известного способа является недолговечность покрытия вследствие появления усадочных трещин за счет высоких напряжений в покрытии при образовании новых структурных соединений. Покрытие имеет недостаточную водостойкость. Процессы структурообразования снижают также адгезионные и огнезащитные свойства покрытия.

Задача, которую решает изобретение, состоит в том, чтобы устранить вышеуказанные недостатки известного способа, а именно, повысить огнезащитную способность, долговечность, адгезию, коррозионную стойкость покрытия, а также уменьшить усадочные напряжения в покрытии.

Для достижения указанного технического результата в способе получения огнезащитного покрытия на строительных металлических конструкциях, включающем очистку поверхности конструкции, приготовление композиции покрытия, содержащей необожженный вермикулит, измель- ченный отход пенополистирола и/или пенополиуретана и жидкое стекло, нанесение указанной композиции на поверхность торкретированием или вручную, сушку покрытия, в процессе приготовления в композицию дополнительно вводят серпентин хризотил асбестовый, пирофиллит, портландцемент, вспученный перлит, а в качестве необожженного вермикулита концентрат вермикулитовой руды при следующем соотношении компонентов, мас. Концентрат верми- кулитовой руды 7-11 Измельченный отход пенополиуретана или пенополистирола 5-9 Серпентин хризо- тил-асбестовый 11-15 Пирофиллит 3-5 Портландцемент 8-16 Вспученный перлит 3-5 Жидкое стекло Остальное, а после сушки на слой композиции наносят раствор хлорсульфированного полиэтилена в органическом растворителе с толщиной слоя 0,5 мм и более.

Существенным отличием предлагаемого способа получения огнезащитного покрытия по сравнению с известными решениями является нанесение слоя водостойкого и огнезадерживающего хлорсульфированного полиэтилена ХСП. Известно использование ХСП для получения покрытий как грунтовочных слоев, так и покровных при ремонте кровель, защите железобетонных конструкций. Для получения огнезащитного покрытия и улучшения его эксплуатационных свойств в совокупности с огнезащитной композицией на основе жидкого стекла ХСП ранее никогда не применялся.

Также существенным отличием предлагаемого способа является дополнительное введение в композицию покрытия вспученного перлита, а также соотношение компонентов композиции.

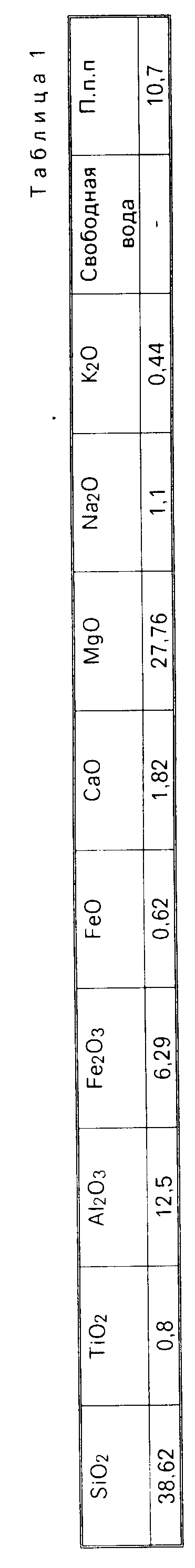

Сущность изобретения заключается в следующем. Для приготовления композиции используют следующие материалы: связую- щее жидкое стекло Na2O˙nSiO2˙mH2О, отвечающее по химическому составу и физико-механическим характеристикам ТУ 13073/81; огнеупорная добавка необожженная гидратированная слюда или концентрат вермикулитовой руды Ковдорского месторождения, отвечающий требованиям ТУ 21-2573-77, химический состав, мас. приведен в табл. 1 Содержание в концентрате гидрослюд и слюд до 30% Концентрат представляет собой магниевый гидросиликат слоистого строения (Mg,Ca)y ˙(Al,Fe,Mg)z ˙(Si, Al, Fe)4 ˙O10(OH)2 ˙ ˙(H2O)x. Общее количество складируемых отходов

0,07 млрд.т; газообразующая добавка измельченные отходы пенополиуретана или пенополистирола или любой порофор; огнеупорная добавка серпентин хризотил-асбестовый Баженовского месторождения (руда мелкого хризотил-асбеста), отвечающая по своим характеристикам требованиям ТУ 21-22-12-13, представляет собой водный магниевый силикат Mg(OH)8[SiO10] химический состав, мас. SiO2 42,8, MgO 40,8, Te2O3 1,1, FeO 0,5, органические вещества 0,4, адсорбционная вода 1,4, конституционная вода (в молекуле) 13.

Серпентин хризотил-асбестовый является попутным продуктом при добыче асбеста; модификатор свойств пирофиллит (или тальк) тонкомолотый, месторождение Культ-Юрт-Тау, удельная поверхность 5300 г/см2, насыпная плотность 770 кг/м3, плотность 2730 кг/м3. Химический состав пирофиллита в SiO2 73,65, Al2O3 13,41, Fe2O3 0,38, SO3 0,26, Na2O 3,62, К2О 3,28, СаО 0,51, п.п.п. 3,84; отвердитель жидкого стекла портландцемент соответствует ГОСТ 10178-76. Химический состав портландцемента, мас. SiO2 20-23, Al2O3 4-8, Fe2O3 2-4, CaO 63-67, MgO 0,5-2, SO3 0, 5-1,5, щелочь 0,5-1,0.

Минералогический состав в 3CaO ˙SiO2 40-65, 2CaO ˙SiO2 15-40, 3CaO ˙Al2O3 5-15, 4CaO ˙Al2O3 ˙Fe2O3 и 2CaO ˙Fe2O3 10-20, стекловидная фаза до 5, СаО (свободна) до 1. Удельная поверхность 3000-4000 г/см2; наполнитель вспученный перлит выполняет роль модификатора свойств, используется в качестве вспучивающейся добавки и наполнителя. Физико-механические характеристики песка из вспученного перлита: марка песка М 75, максимальная крупность 0,63, средняя насыпная плотность в неуплотненном состоянии 78 кг/м2, в уплотненном 86 кг/м2, плотность 2230 кг/м3, влажность по массе 1,42%

Тонкодисперсный вспученный перлит всасывает излишнюю влагу из жидкостекольной составляющей. Влагонасыщенные частицы вспученного перлита способствуют медленному постепенному испарению воды жидкой фазы. Более того, влагонасыщенные частицы вспученного перлита, обволакиваемые гелеобразной массой, способствуют упрочнению структурных новообразованных связей.

Все эти процессы способствуют снятию концентрации внутренних напряжений в структурных соединениях, при равномерном упрочнении покрытия в целом,

Увеличение содержания вспученного перлита в композиции до 5% дает возможность достигнуть наибольшего его суммарного действия как вспучивающейся добавки, так и технологической, т.е. влияющей на технологичность смеси. Ниже 2% соответственно появляется незначительная усадка и соответственно ниже огнезащитная способность и адгезионные свойства покрытия. Лак ХП-734 (ТУ 6-02-1152-82) представляет раствор хлорсульфированного полиэтилена ХСП в ксилоле, толуоле и сольвенте с добавлением стабилизатора скипидара.

П р и м е р осуществления способа. Поверхность металлической строительной конструкции очищают, готовят композицию путем перемешивания сыпучих компонентов в смесителях принудительного типа в течение 4-5 мин, затем вводят жидкое стекло и окончательно перемешивают в течение 2-3 мин. Нанесение композиции на поверхность металлической конструкции осуществляют механизированно с помощью торкрет-установки. После нанесения композиции полученный слой выдерживают до затвердевания и наносят раствор хлорсульфированного полиэтилена в органическом растворителе кистью или валиком.

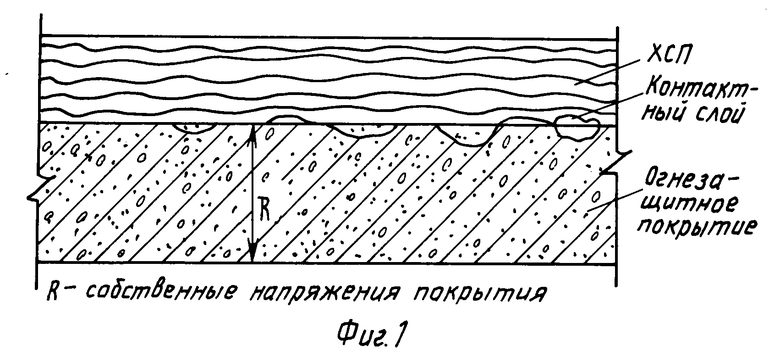

Между ХСП и огнезащитным покрытием создается контактный слой. Схема покрытия представлена на фиг. 1.

В контактном слое за счет растворения частиц полистирола, находящихся в верхнем слое, в сольвенте, ксилоле или толуоле образуется неровная поверхность с микропустотами. При замораживании оттаивании, высыхании происходит увеличение-уменьшение структуры покрытия, в результате происходит также концентрация напряжений как в контактном слое, так и в структуре покрытия. Контактный слой покрытия с ХСП, а также вспученный перлит в слое покрытия способствует перераспределению напряжений. В результате не разрушается структура покрытия.

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый способ получения огнезащитного покрытия отличается от известных нанесением водостойкого и огнезадерживающего слоя из хлорсульфированного полиэтилена, а также составом композиции и соотношением ее компонентов. Таким образом, предлагаемое техническое решение соответствует критерию "новизна".

Анализ существующих композиций огнезащитных покрытий и способов получения огнезащитных покрытий показывает, что известно использование в отдельности взятых компонентов и операций, но в предлагаемой в данной заявке совокупности существенных признаков они ранее не использовались.

Таким образом, предлагаемый способ отвечает критерию "существенные отличия".

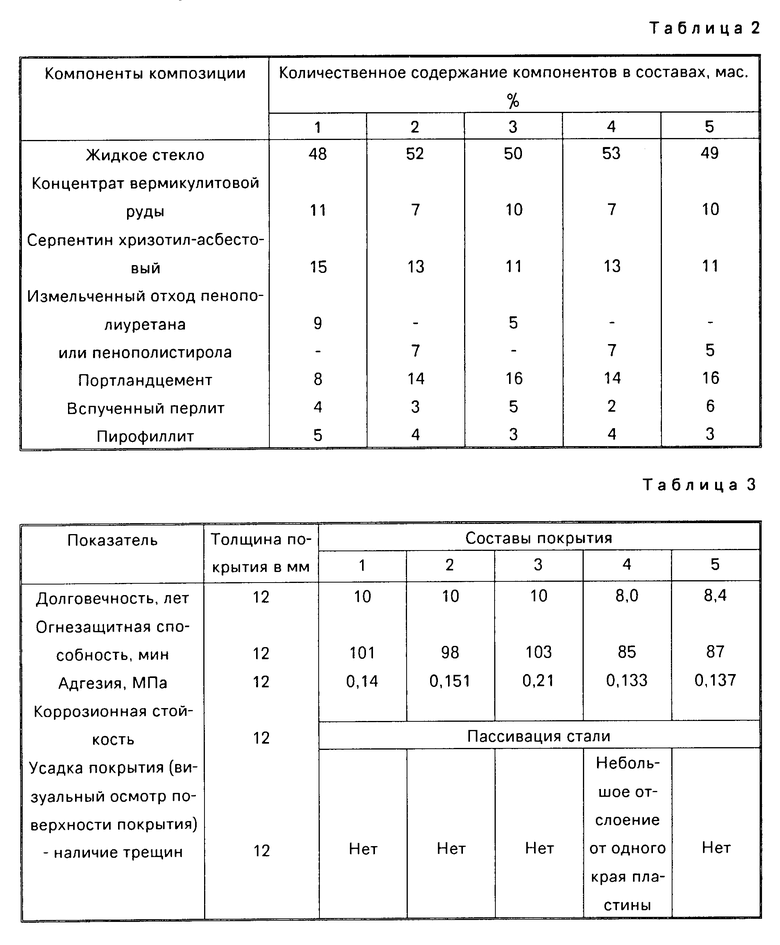

Примеры составов композиции представлены в табл. 2.

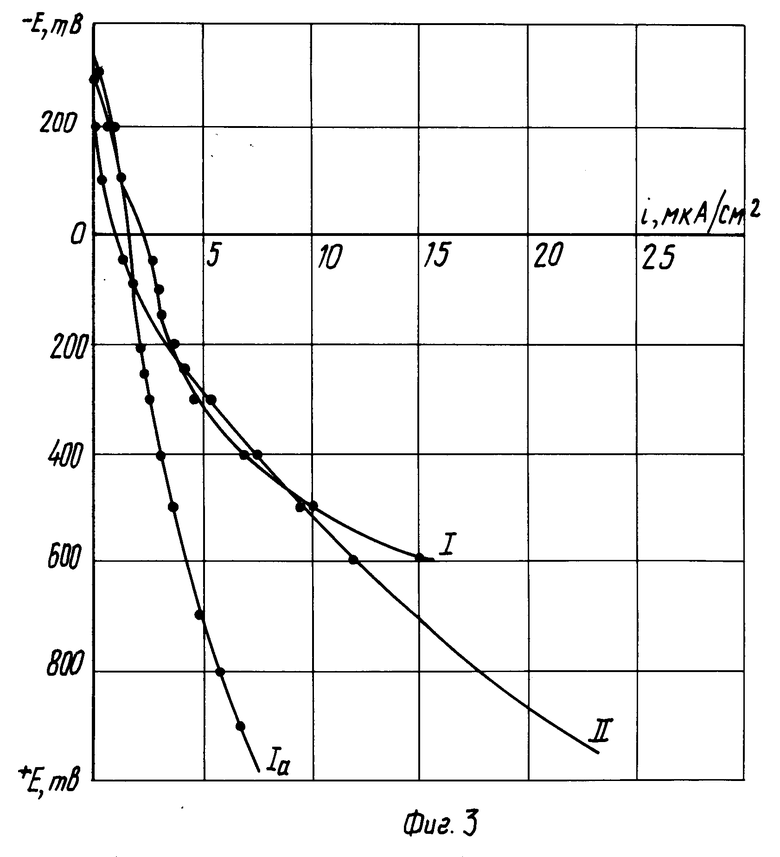

Испытания покрытия, полученного предлагаемым способом, проводили на прочностные свойства по методике ГОСТ 5802-78. Оценка огнезащитной способности покрытия осуществлялась испытанием стальных образцов пластин размером 200х200х2 с односторонним нанесением покрытия толщиной 12 мм. Испытания проводили на специальной установке по "стандартному" температурному режиму в соответствии с СТ СЭВ 1000-78. Испытания на долговечность проводили по методу искусственного старения (И.С.). Испытания на коррозионную стойкость по методу снятия анодных поляризационных кривых (CT СЭВ 4421-83).

Результаты испытаний представлены в табл. 3 и на фиг. 2, 3.

При исследовании на долговечность рассматривали покрытия с ХСП и без ХСП, установлено, что у большинства покрытий без ХСП первые признаки разрушения появились через 7 лет искусственного старения.

Это связано с разрушением кристаллической решетки покрытия. При использовании ХСП срок службы покрытия увеличивается до 7-10 лет при сохранении огнезащитной способности, адгезии и коррозионной стойкости.

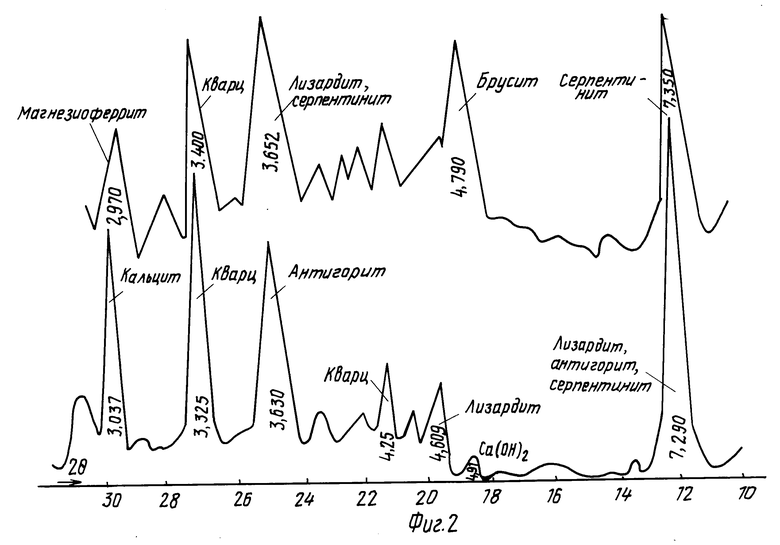

Сохранение эксплуатационных свойств покрытия со слоем ХСП связано со структурными и фазовыми превращениями в покрытиях, которые можно определить только методами точного анализа: методами сканирующей электронной микроскопии (СЭМ), дифференциально-термического анализа (ДТА), рентгенофазового анализа (РФА).

Исследования проводили с исходной до нагрева структуры огнезащитного покрытия. В результате обнаружены различные соединения за счет переструктуризации основных анионов. Более того, после исследований покрытий на долговечность, а также при нагреве до температуры 800оС в покрытиях также появляются как новые соединения, так и безводные натриево-магниевые соединения исходных компонентов. Интересным фактом является то, что использование природных минералов в композициях покрытий, защищенных ХСП, вызывает различные возможности их переструктуризации, которые, в свою очередь, влияют на свойства покрытий. Из фиг. 2 видно образование кальцитов, кварца, лизардита после испытаний на долговечность.

Таким образом, новые образованные соединения в виде лизардита улучшают адгезионные и антикоррозионные свойства.

О хорошей антикоррозионной способности покрытия со слоем ХСП свидетельствуют результаты исследований микроструктуры поверхности металла под покрытием через 1 год эксплуатации с момента их изготовления. На поверхности металла после удаления покрытия отсутствуют признаки коррозии. Анодные поляризационные кривые показывают отсутствие явных признаков коррозии у покрытий с ХСП.

Таким образом, у покрытий со слоем ХСП новые образованные соединения в виде натриево-магниевых силикатов лизардита, антигорита улучшают адгезионные, огнезащитные и антикоррозионные свойства. Использование указанных минералов в этих целях до сих пор не известно.

По сравнению с прототипом предлагаемый способ позволяет повысить долговечность покрытия на 3 года, огнезащитные свойства на 2-3% адгезию на 20-50% при этом сохраняется коррозионная стойкость и безусадочность покрытия.

Надежные эксплуатационные свойства позволяют использовать покрытия в зданиях и сооружениях с повышенными требованиями как к долговечности, так и к огнезащите.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2093357C1 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2168528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1993 |

|

RU2057101C1 |

| Состав для огнезащитного покрытия | 1989 |

|

SU1761717A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2093356C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2132311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1993 |

|

RU2092463C1 |

Использование: в строительстве и в производстве строительных материалов, а именно для изготовления легкого огнезащитного покрытия по металлическим поверхностям строительных конструкций. Сущность изобретения: поверхность металлической конструкции очищают и наносят торкретированием композицию, содержащую, мас. концентрат вермикулитовой руды 7-11, отход пенополиуретана или пенополистирола 5-9, серпентин хризотил-асбестовый 11-15, портландцемент 8-16, пирофиллит 3-5, вспученный перлит 3-5 и жидкое стекло остальное, затем на слой композиции наносят раствор хлорсульфированного полиэтилена в органическом растворителе с толщиной слоя 0,5 мм и более. 3 ил. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ на строительных металлических конструкциях, включающий очистку поверхности конструкции, приготовление композиции покрытия, содержащей необожженный вермикулит, измельченный отход пнеополистирола и/или пенополиуретана и жидкое стекло, нанесение указанной композиции на поверхность торкретированием или вручную, сушку покрытия, отличающийся тем, что в процессе приготовления в композицию дополнительно вводят серпентин хризотил асбестовый, пирофиллит, портландцемент, вспученный перлит, а в качестве необожженного вермикулита концентрат вермикулитовой руды при следующем соотношении компонентов, мас.

Концентрат вермикулитовой руды 7 11

Измельченный отход пенополиуретана и/или пенополистирола 5 9

Сепентин хризотиласбестовый 11 15

Пирофиллит 3 5

Портландцемент 8 16

Вспученный перлит 3 5

Жидкое стекло Остальное

а после сушки на слой композиции наносят раствор хлорсульфированного полиэтилена в органическом растворителе с толщиной слоя 0,5 мм и более, после чего проводят окончательную сушку покрытия.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Огнестойкая сырьевая смесь | 1979 |

|

SU850644A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-07-09—Публикация

1991-11-26—Подача