Изобретение относится к производству строительных материалов и может быть ис- пользовано для изготовления защитного покрытия по металлическим поверхностям строительных конструкций ручным и механизированным способом.

Цель изобретения -. ускорение сроков схватывания и повышение огнезащитных свойств.

Пример осуществления изобретения.

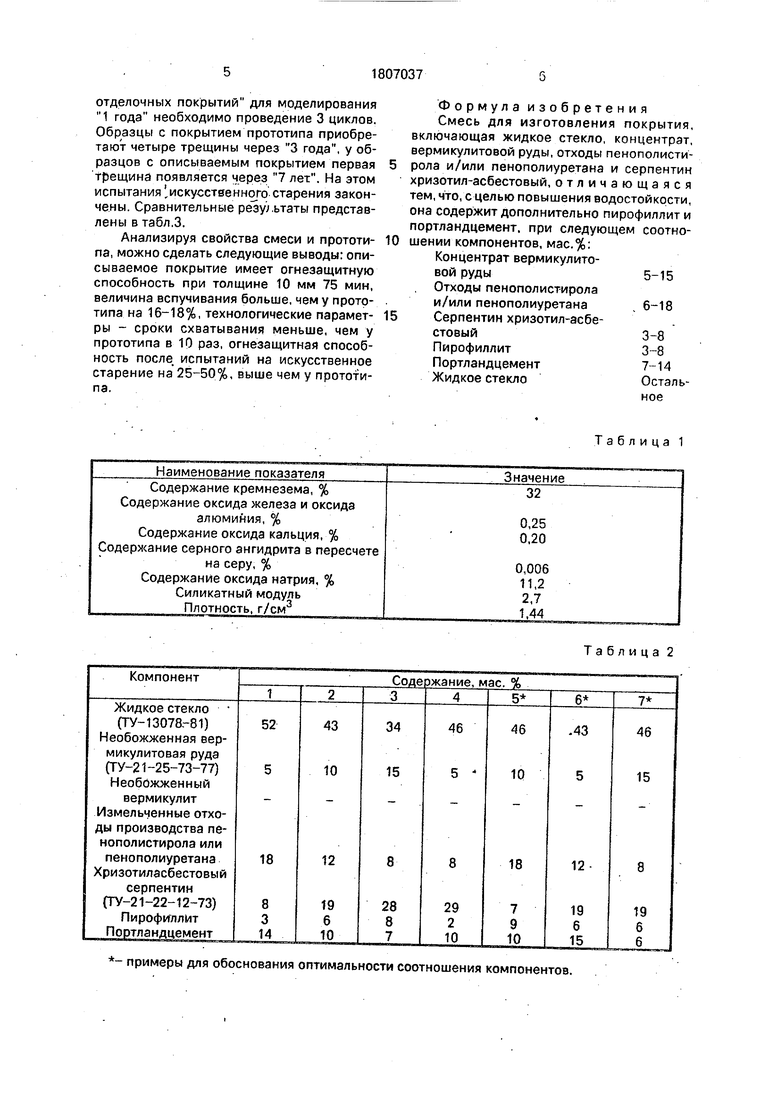

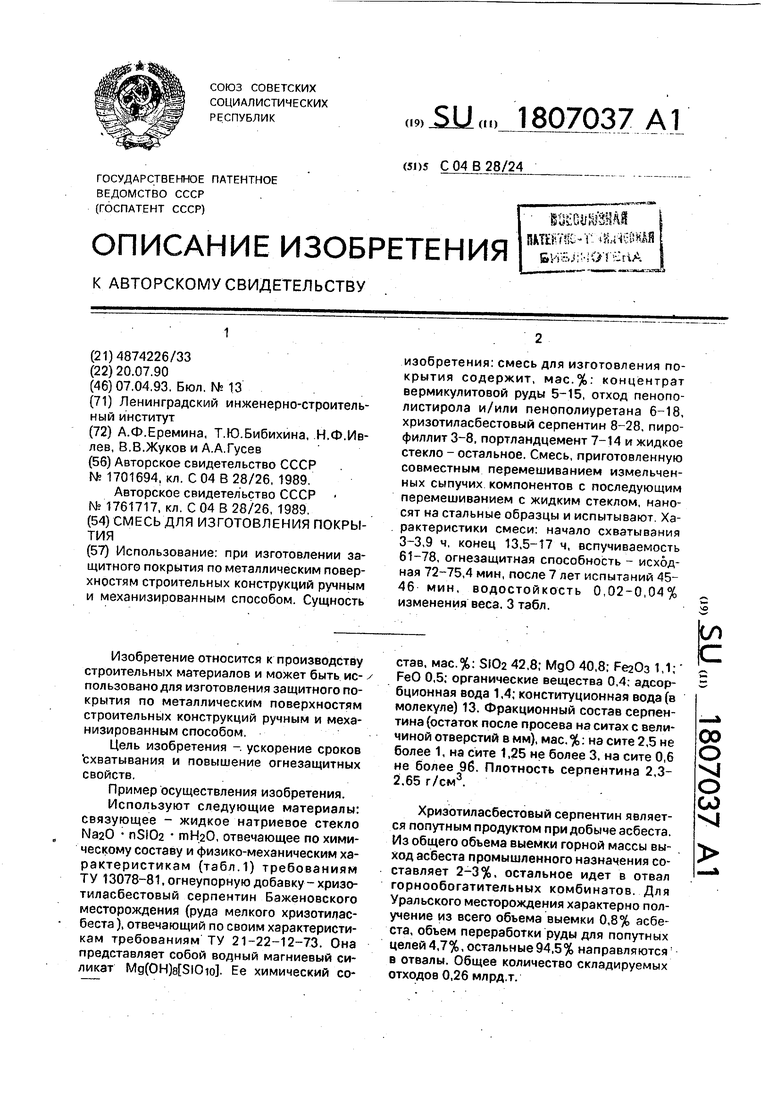

Используют следующие материалы: связующее - жидкое натриевое стекло NaaO nSlOa mH20, отвечающее по химическому составу и физико-механическим ха- рактеристикам (табл.1) требованиям ТУ 13078-81, огнеупорную добавку - хризотиласбестовый серпентин Баженовского месторождения (руда мелкого хризотилас- беста), отвечающий по своим характеристикам требованиям ТУ 21-22-12-73. Она представляет собой водный магниевый силикат Мд(ОН). Ее химический состав, мас.%: SiOa 42,8; MgO 40,8; Ре20з 1,1; FeO 0,5; органические вещества 0,4; адсорбционная вода 1,4; конституционная вода (в молекуле) 13, Фракционный состав серпентина (остаток после просева на ситах с величиной отверстий в мм), мае. %: на сите 2,5 не более 1, на сите 1,25 не более 3, на сите 0,6 не более 96. Плотность серпентина 2,3- 2.65 г/см3.

Хризотиласбестовый серпентин является попутным продуктом при добыче асбеста. Из общего объема выемки горной массы выход асбеста промышленного назначения составляет 2-3%, остальное идет в отвал горнообогатительных комбинатов. Для Уральского месторождения характерно получение из всего объема выемки 0,8% асбеста, объем переработки руды для попутных целей4,7%, остальные94.5% направляются в отвалы. Общее количество складируемых отходов 0,26 млрд.т.

ел

С

00

о

vj О СО VI

Кроме того/используют вспучивающую добавку - концентрат вермикулитовой руды Ковд орского месторождения, отвечающий требованиям ТУ 21-25-73-77, Содержание в концентрате гидрослюд и слюд до 30%. Он представляет собой магниевый гидросиликат слоистого строения (Mg, Ca)y x x(AI,Fe,Mg)z (SI,AI,Fe)/i Ою(ОН)2 : (Н20)х, его химический состав, мас.%: SiOa 38,62; ТЮ2 0,8; А12Оз 12,5; РеаОз 6,29; FeO 0,62; СаО 1,82; МдО 27,76; NaaO 1,1; КзО 0,44; свободная вода 11,4; ППП 10,7

Физико-механические свойства: средняя плотность 2550 кг/м , температурный интервал дегидратации 200-800°С, свободный коэффициент вспучивания 6,55. Для обеспечения максимального вспучивания огнезащитной композиции концентрат вермикулитовой руды целесообразно использовать в виде муки, т.е. максимальная крупность его зерен не должна превышать 0,63 мм.

Также используют вспучивающую газообразующую добавку - измельченные отходы пенополистирола или пенополйуретана. Ее гранулометрический состав (остаток на ситах после просева с величиной отверстий в мм), мас.%: на сите 3,2 не более 5; на сите 0,9 не менее 70,7; на сите 0,5 не менее 95. Используемые отходы должны иметь поро- образователя более 3%. В химическом составе отходов, используемых в огнезащитном вспучивающемся составе, содержится около 5% порообразователя. Используют тонкомолотый пирофиллит, месторождение Куль-Юрт-Тау Башкирской АССР. Физико-механические характеристики пирофиллита следующие:

Удельная поверхность, г/см3 5300 Средняя насыпная плотность, кг/м в неуплотненном состоянии

в уплотненном состоянии

.3

770 920

Плотность, кг/м152730 Влажность, мас.% 0,31 Химический состав пирофиллита, %: Si02 73,65; 13,41; Ре20з 0,38; СаО 0,51; МдО 0,38; 50з 0,26; NaaO 3,62; К20 3,28; ППП 3,84.

Используют портландцемент Воскресенского завода, соответствует ГОСТ 10178 76. Химический состав портландцемента, %: SI02 20-23; 4-8; Ре20з 2-4; СаО 63-67; МдО 0,5-2,0; S03 0,5-1,5; щелочи 0,5-1,0. Его минералогический состав, %: ЗСаО SI02 40-65; 2СаО Si02 15-40; ЗСаО 5-15; 4СаО Ре20з и 2СаО Ре20з 10-20; стекловидная фаза до 5, СаО (свободная) до 1. Удельная поверх0

ность портландцемента от 3000 до 4000

СМ2/Г.

Отверждение смеси происходит за счет взаимодействия двух- и трехкальциевого силиката портландцемента, а также двухвалентных окислов серпентина и пирофиллита с силикатной фазой жидкого стекла с протеканием реакции полимеризации и структурообразования. Одновремен0 но обеспечивается водостойкость состава вследствие образования водонераствори- мых двухкальциевых гидросиликатов. Таким образом, портландцемент интенсивно взаимодействует с жидким натриевым стеклом,

5 обеспечивает быстрое схватывание смеси (начало схватывания не позднее 3,5 ч с момента затворения) с последующим образованием прочного камневидного материала. Наличие в огнезащитной смеси портландцемента создает возможность сокращения (при ргнезащите вертикальных поверхностей) интервала сушки между нанесением отдельных слоев покрытия до 4,5-5 ч. В результате при толщине каждого слоя 35 3,5 мм общая продолжительность нанесения покрытия толщиной 10-12 мм не превышает двух рабочих смен. Огнезащита горизонтальных поверхностей производится однопроходным нанесением покрытия заданной толщины. Нанесение смеси осуществляется вручную (кистью, валиком) или механизированно с помощью торкрет-установки. Приготовление смеси состоит в совместном перемешивании сыпучих компонентов в смесителях принудительного типа действия в течение 4-5 мин и последующем перемешивании полученной смеси с жидким стеклом в течение 2-3 мин.

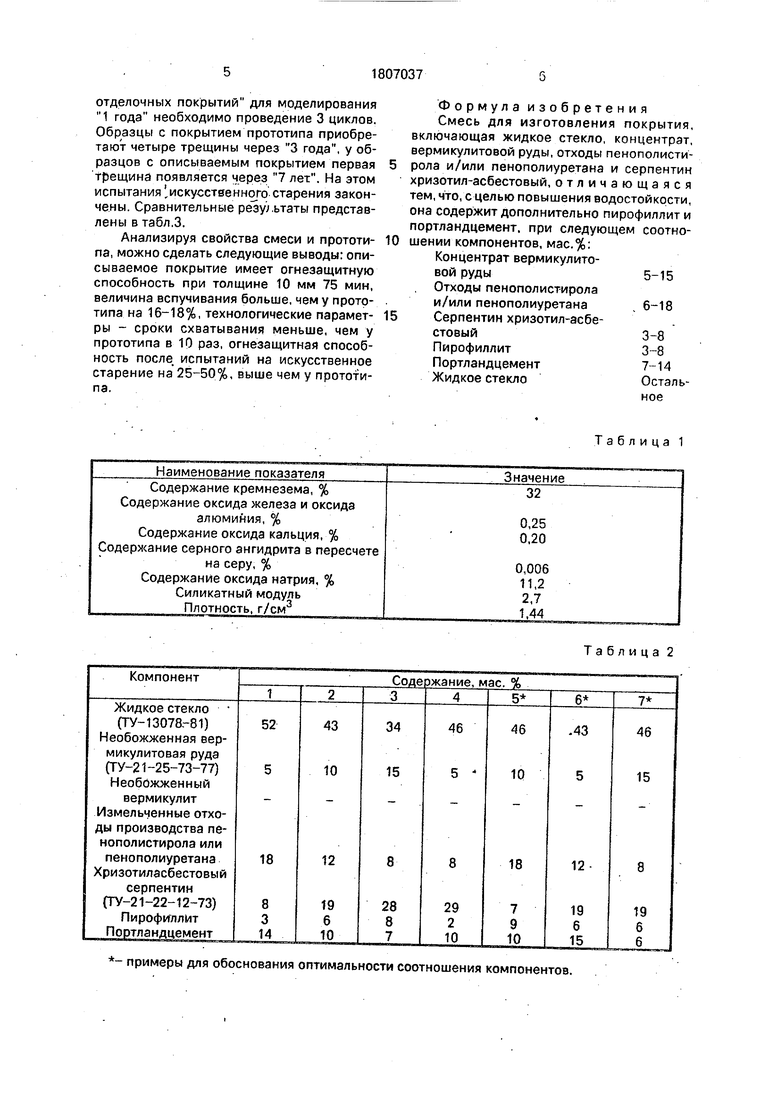

0 Из указанных компонентов готовят смеси (1-7), составы которых приведены в табл,2.

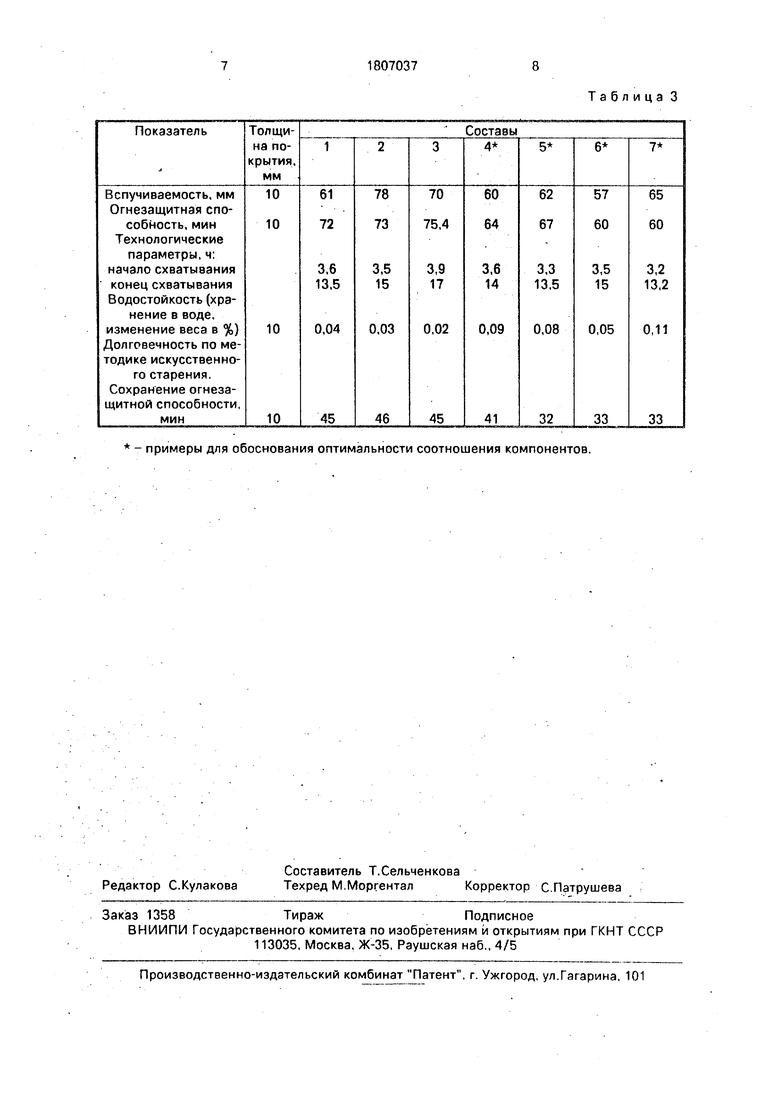

Испытания на прочностные свойства проводят по стандартной методике ГОСТ

5 5802-78. Испытания на огнезащитную способность проводят в соответствии со СТ СЭВ 1000-78. Испытания на технологические параметры проводят на приборе ВиКа по существующей стандартной методике.

0 Испытания на долговечность проводят по методике ускоренного старения в соответствии с Технологическими требованиями. Методы испытаний отделочных покрытий. Один цикл испытаний заключается в замо5 раживании при t -25°C в течение 5 ч, оттаи- вании при t +20°C в течение 5 ч, ультрафиолетовом облучении в течение 1 ч, дождевании в течение 1 ч. Общая продолжительность одного цикла 12ч. В соответствии с вышеуказанными Методами испытаний

0

5

отделочных покрытий для моделирования 1 года необходимо проведение 3 циклов. Образцы с покрытием прототипа приобретают четыре трещины через 3 года, у образцов с описываемым покрытием первая трещина появляется через 7 лет. На этом испытания , искусстве иного старения закончены. Сравнительные результаты представлены в табл.3.

Анализируя свойства смеси и прототипа, можно сделать следующие выводы: описываемое покрытие имеет огнезащитную способность при толщине 10 мм 75 мин, величина вспучивания больше, чем у прототипа на 16-18%, технологические параметры - сроки схватывания меньше, чем у прототипа в 10 раз, огнезащитная способность после испытаний на искусственное старение на 25-50%, выше чем у прототипа.

Формула изобретения Смесь для изготовления покрытия, включающая жидкое стекло, концентрат, вермикулитовой руды, отходы пенополисти- рола и/или пенополиуретана и серпентин хризотил-асбестовый, отличающаяся тем, что, с целью повышения водостойкости, она содержит дополнительно пирофиллит и портландцемент, при следующем соотно- 0 шении компонентов, мас.%: Концентрат вермикулитовой руды5-15 Отходы пенополистирола и/или пенополиуретана , 6-18 5 Серпентин хризотил-асбестовый 3-8 Пирофиллит 3-8 Портландцемент 7-14 Жидкое стекло Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2038977C1 |

| Состав для огнезащитного покрытия | 1989 |

|

SU1761717A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2132311C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2168528C2 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ПРОХОДОВ КОММУНИКАЦИЙ В РАЗЛИЧНЫХ КОНСТРУКЦИЯХ | 1992 |

|

RU2037022C1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| Композиция для огнезащитного покрытия | 1980 |

|

SU963980A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467040C1 |

Использование: при изготовлении защитного покрытия по металлическим поверхностям строительных конструкций ручным и механизированным способом. Сущность изобретения: смесь для изготовления покрытия содержит, мас.%: концентрат вермикулитовой руды 5-15, отход пенопо- листирола и/или пенополиуретана 6-18, хризотиласбестовый серпентин 8-28, пирофиллит 3-8, портландцемент 7-14 и жидкое стекло - остальное. Смесь, приготовленную совместным перемешиванием измельченных сыпучих компонентов с последующим перемешиванием с жидким стеклом, наносят на стальные образцы и испытывают. Характеристики смеси: начало схватывания 3-3,9 ч, конец 13,5-17 ч, вспучиваемость 61-78, огнезащитная способность - исходная 72-75,4 мин, после 7 лет испытаний 45- 46 мин, водостойкость 0,02-0,04% изменения веса. 3 табл.

Наименование показателя

Содержание кремнезема, % Содержание оксида железа и оксида

алюминия, %

Содержание оксида кальция, % Содержание серного ангидрита в пересчете

на серу, %

Содержание оксида натрия, % Силикатный модуль Плотность, г/см3.

примеры для обоснования оптимальности соотношения компонентов.

Таблица 1

Значение

32

0,25

0,20

0,006

11,2

2,7

Таблица 2

- примеры для обоснования оптимальности соотношения компонентов.

Таблица 3

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Состав для огнезащитного покрытия | 1989 |

|

SU1761717A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-04-07—Публикация

1990-07-20—Подача