fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления покрытия | 1990 |

|

SU1807037A1 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2038977C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2168528C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2132311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ | 1995 |

|

RU2093357C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1993 |

|

RU2092463C1 |

| Защитное покрытие для изложниц | 1979 |

|

SU797835A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467040C1 |

Сущность изобретения: смесь содержит в мас.% жидкое стекло 38 - 60, концентрат вермикулитовой руды 4-6, отходы пенопо- листирола и/или пенополиуретана 5- 9, серпентин хризотиласбестовый 5 - 12, фер- рохромовый шлак 20 - 40. Компоненты перемешивают в смесителе принудительного действия в течение 4 - 5. мин, добавляют жидкое стекло и перемешивают еще 2-3 мин. Покрытие толщиной 8 - 12 мм наносят на стальные пластины. Характеристики смеси: водостойкость 0,02 - 0,03%, огнестойкость 49 - 108 мин, начало схватывания 3,0 - 3,9 ч, конец схватывания 13,5 - 17,0 ч.

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления огнезащитного покрытия по металлическим поверхностям строительных конструкций.

Целью изобретения является повышение водостойкости.

Пример осуществления

Для изготовления состава были использованы следующие материалы:

1) - жидкое натриевое стекло с силикатным модулем 2,7 и плотностью 1,44 г/см ;

2)-серпентин хризотил-асбестовый Ба- женовского месторождения (руда мелкого хризотил-асбеста), отвечающий по своим характеристикам требованиям ТУ 21-22-12- 73. Представляет собой водный магниевый силикат Мд(ОН). Химический состав в мае, %: SiOz - 42,8; МдО -40,8; Рв20з -1,1; РеО - 0,5; органические вещества - 0,4; адсорбционная вода - 1,4; конституционная вода (в молекуле) - 13.

Серпентин хризотил-асбестовый является попутным продуктом при добыче асбеста. Из общего объема выемки горной массы выход асбеста промышленного назначения составляет 2-3%, остальное идет в отвал горнообогатительных комбинатов. Для Уральского месторождения характерно получение из всего объема выемки 0,8% асбеста, объем переработки руды для попутных целей-4,7%, остальные 94,5% направляются в отвалы. Общее количество складируемых отходов 0,26 млрд.т.

Фракционный состав серпентина (остаток после просева на ситах с величиной отверстий в мм) в мас.%:

-на сите 2,5 не более 1;

-на сите 1,25 не более 3;

-на сите 0,6 не более 96. Плотность серпентина 2,3 - 2,65 г/см3.

VI

О

vj

3)- концентрат вермикулитовой руды Ковдорского месторождения, отвечающий требованиям ТУ-21-25-73-77.

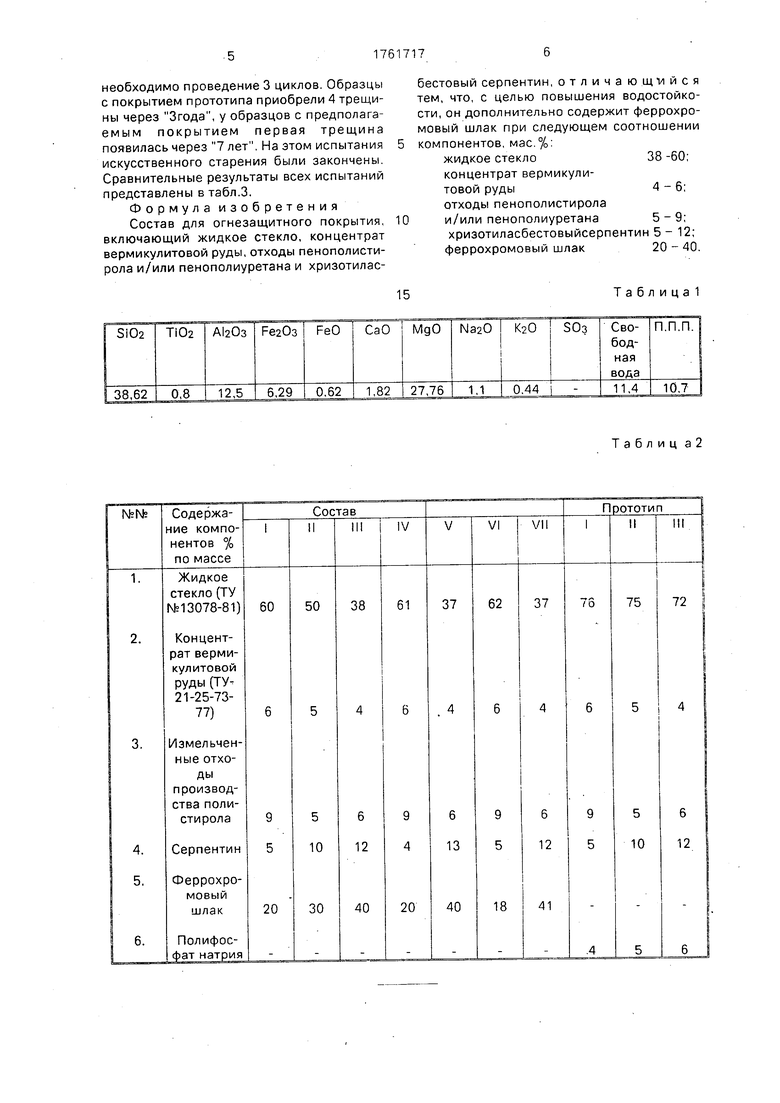

Содержание в концентрате гидрослюд и слюд - до 30%. Представляет собой маг- ниевый гидросиликат слоистого строения (Mg, Ca)y(AI, Fe, Mg)z-(Si, A, Fe)4 Oio(OH)2(H20)x, химический состав в % по массе приведен в табл.1.

Физико-технические свойства: средняя плотность - 2550 кг/м3, температурный интервал дегидратации 200 - 180°С, свободный .коэффициент вспучивания - 6,55. Для обеспечения максимального вспучивания огнезащитной композиции концентрат вер- микулитовой руды целесообразно использовать в виде муки, т.е. максимальная крупность его зерен не должна превышать 0,63 мм. Общее количество складируемых отходов 0,07 млрд.т.

4)- измельченные отходы пенополисти- рола.

Гранулометрический состав (остаток на ситах после просева с величиной отверстий в мм) в масс.%:

-на сите 3,2 не более 5,0;

-на сите 0,9 не менее 70,0;

-на сите 0,5 не менее 95.

4) - феррохромовый шлак. Саморассыпающиеся шлаки имеют высокую дисперс- кость - их удельная поверхность в 1,5 раза больше, чем у портландцемента. Поэтому в отличие от других шлаков феррохромовый шлак используется без дополнительного помола. Средняя плотность феррохромового шлака - 1300 кг/м3, остаток на сите с сеткой № 008 не превышает 20%.

Феррохромовый шлак интенсивно взаимодействует с жидким натриевым стеклом, обеспечивает быстрое схватывание состава (начало схватывания не позднее 3,5 ч с момента затворения) с последующим образованием прочного камневидного материала. Отверждение состава происходит за счет взаимодействия двухкальциевого силиката феррохромового шлака с силикатной фазой жидкого стекла с протеканием реакции полимеризации. Одновременно обеспечивается водостойкость состава вследствие образования водонерастворимых двухкаль- циевых гидросиликатов.

Наличие в огнезащитном составе феррохромового шлака создает возможность сокращения при огнезащите вертикальных поверхностей интервала между нанесением отдельных слоев покрытия до 4,5 - 5 ч, и при толщине слоя 3 - 3,5 мм общая продолжительность нанесения покрытия толщиной 10 - 12 мм не превышает 2-х рабочих смен. Огнезащита горизонтальных поверхностей

производится однопроходным нанесением покрытия заданной толщины. Нанесение состава осуществляется как вручную (кистью, валиком), так и механизированно с помощью торкретустановок. Приготовление состава состоит в совместном перемешивании сыпучих компонентов в смесителе принудительного типа действия в течение 4 - 5-ти мин и последующем перемешивании полученной смеси с жидким стеклом в течение 2-3 мин.

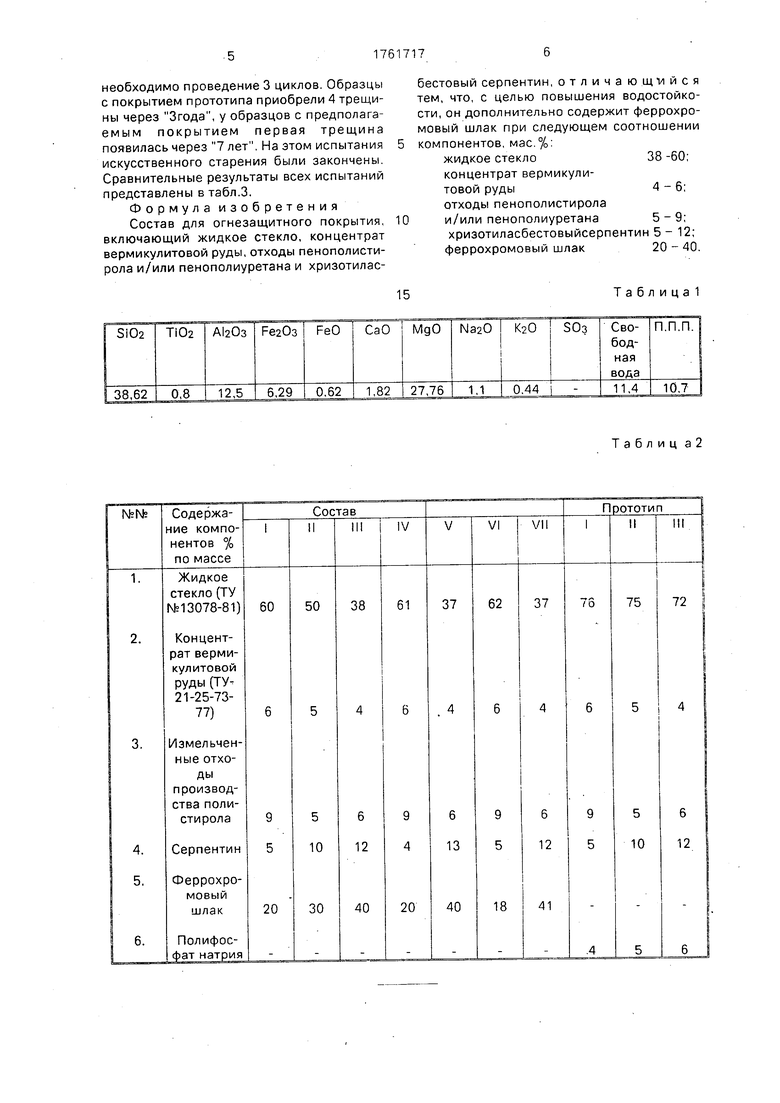

Из указанных компонентов были приготовлены смеси, составы которых приведены в табл.2.

Оценка огнезащитной способности полученных составов осуществлялась испытанием стальных образцов-пластин размером 200x200x2 мм с односторонним нанесением покрытия толщиной 8-12 мм. Испытания проводились на специальной установке по стандартному температурному режиму в соответствии со СТ СЭВ 1000-87. Под действием температуры в интервале 100 - 150°С из серпентина хризотил-асбестового и концентрата вермикулитовой руды удаляется кристаллизационная вода. Происходит интенсивный переход воды в парообразное состояние, что приводит к распариванию силиката натрия и увеличению его пиропла- стических свойств. Параллельно под действием температуры выше 80°С происходит выделение газообразных продуктов из пе- нополистирольной и/или пенополиуретано- вой составляющей. Все перечисленные процессы вызывают интенсивное вспучивание покрытия и образование поризованной шубы с низкой температуропроводностью.

Испытания покрытий на водостойкость проводились следующим образом: 4 стальные пластины размером 200x200x2 мм с покрытием, нанесенным с 2-ух сторон, помещали в гидротермобарокамеру на 210 суток. Давление 0.1 атм; t +5 - +25°С.

Испытания на технологические параметры проводились на приборе ВИКА по существующей стандартной методике.

Испытания на долговечность проводились по методике ускоренного старения в соответствии с Технологическими требованиями. Методы испытаний отделочных покрытий. l-ин цикл испытаний заключается в: - замораживании при t -25°C в течение 5 часов;-оттаивании при t +20°C в течение 5 часов; - ультрафиолетовом облучении в течение 1 часа; дождевании в течение 1 часа. Общая продолжительность одного цикла - 12 часов. В соответствии с вышеуказанными Методами испытаний отделочных покрытий для моделирования 1 года

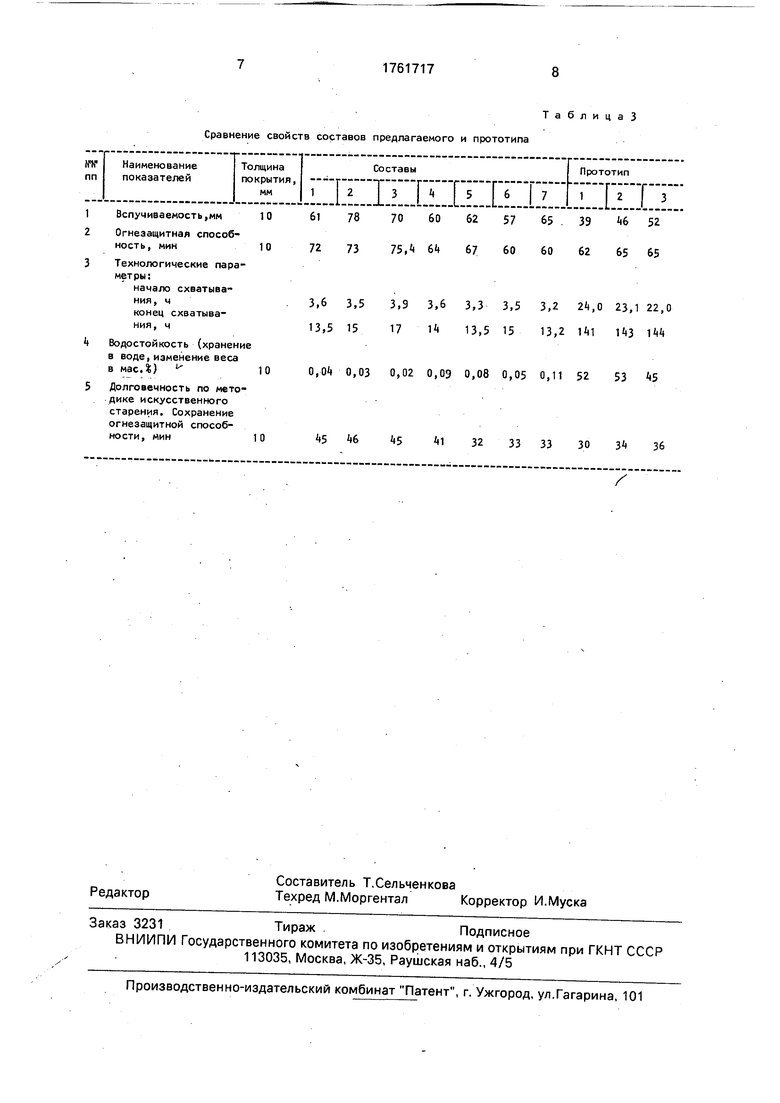

необходимо проведение 3 циклов. Образцы с покрытием прототипа приобрели 4 трещины через Згода, у образцов с предполагаемым покрытием первая трещина появилась через 7 лет. На этом испытания искусственного старения были закончены Сравнительные результаты всех испытаний представлены в табл.3.

Формула изобретения

Состав для огнезащитного покрытия.

включающий жидкое стекло, концентрат

вермикулитовой руды, отходы пенополистирола и/или пенополиуретана и хризотилас0

бестовый серпентин, отличающийся тем, что, с целью повышения водостойкости, он дополнительно содержит феррохро- мовый шлак при следующем соотношении компонентов, мае %

жидкое стекло38 -60;

концентрат вермикулитовой руды4-6;

отходы пенополистирола

и/или пенополиуретана5-9;

хризотиласбестовыйсерпентин 5 - 12;

феррохромовый шлак20 - 40.

15

Т а б л и ц а 1

Таблиц а2

Сравнение свойств составов предлагаемого и прототипа

1Вспучиваемость,мм 10

2Огнезащитная способность, мин10

3Технологические параметры:

начало схватывания, ч

конец схватывания, ч

4Водостойкость (хранение в воде, изменение веса

в мае.) Ю

5Долговечность по методике искусственного старения. Сохранение огнезащитной способности, мин10

61 78 70 60 62 57 65 39 4652

72 73 75,4 64 67 60 60 62 6565

3,6 3,5 3,9 3,6 3,3 3,5 3,2 24,0 23,122,0

13,5 15 17 Т 13,5 15 13,2 141 143144

0,04 0,03 0,02 0,09 0,08 0,05 0,11 52 5345 45 46 45 41 32 33 33 30 34 36

,. - . - -- ««««-1 -

S

Таблица 3

| Огнестойкая сырьевая смесь | 1979 |

|

SU850644A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнестойкая сырьевая смесь | 1989 |

|

SU1701694A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1989-09-27—Подача