Изобретение относится к использованию ультразвука в химической обработке металлов, а именно при травлении поверхности углеродистой термообработанной стали с целью удаления с нее окалины, и может быть использовано в металлургической промышленности, метизном производстве, машиностроении и других производствах.

На сегодняшний день на многих предприятиях действуют технологии по удалению окалины травлением их поверхности горячим раствором серной кислоты. Высокая температура раствора при травлении, необходимость нейтрализации промежуточных продуктов процесса и их утилизации, а также сопровождающие процесс травления водородная хрупкость и перетрав металла относятся к причинам отказа от этих технологий. В связи с появлением новых травильных растворов, например, содержащих хлорное железо и соляную кислоту в небольшом количестве, появилась возможность создавать менее энергоемкие, более экологичные и более технологичные процессы. Травильные растворы на основе хлорного железа, содержащие небольшое количество соляной кислоты не растворяют окалину и, как правило, металл изделия, как при использовании серной кислоты, а способствуют процессу отслаивания окалины с поверхности изделия. Они позволяют вести процесс травления при 20-25oC и предотвращают возникновение водородной хрупкости и перетрава поверхности в силу своей химической природы. Однако в случаях с наличием трудноудаляемой окалины, особенно, так называемой, "кольцевой" окалины возникают проблемы с удалением отслоенной окалины и появляется необходимость в дополнительной очистке, например механическим или иным способом.

Известное ведение процесса удаления окалины при одновременном воздействии травильного раствора и ультразвуковых колебаний (А.с. СССР N 1305196, кл. C 23 F 1/00, публ. 1987 г.).

Это решение является наиболее близким к предлагаемому и может быть принято в качестве прототипа. Известный способ применен при травлении изделий в ингибированных кислых растворах, содержащих серную кислоту и ингибитор. Недостатки использования серной кислоты описаны выше, а особенности наложения ультразвуковых колебаний в известном способе заключаются в их наложении с амплитудой колебательной скорости выше порога кавитации, но ниже порога кавитации ингибитора. Такой режим наложения ультразвуковых колебаний обеспечивает сохранение на поверхности изделия защитной пленки, полученной за счет ингибитора, входящего в состав травильного раствора, которая должна предохранять поверхность металла изделия от вредного воздействия серной кислоты. Недостаток известного способа заключается в сложности его реализации в производственных условиях. Дело в том, что в процессе травления травильный раствор непрерывно расходуется. Это означает, что в нем происходит постоянное изменение концентраций составляющих компонентов и при реализации известного способа необходимо, во-первых, постоянное измерение порогов кавитации травильного раствора и ингибитора, и, во-вторых, постоянное изменение амплитуды колебательной скорости ультразвуковых колебаний. На практике это приводит к тому, что механизм защиты ингибирующей пленки будет неустойчивым, а процесс удаления окалины - нетехнологичным, т.к. потребует для реализации специального оборудования.

Задача настоящего технического решения - создание технологичного устойчивого процесса ультразвукового снятия окалины при одновременном воздействии травильного раствора, содержащего хлорное железо и соляную кислоту, при котором, используя стандартное оборудование, можно было бы получить качественное изделие без разрушения структуры металла или ингибирующей пленки.

Для решения поставленной задачи наложение ультразвуковых колебаний ведут импульсами в течение всего цикла снятия окалины от начала погружения изделия в раствор с интервалами во времени, при этом первый импульс накладывают через 3 - 5 мин после начала погружения, второй - в середине цикла, а третий - одновременно с завершением цикла снятия окалины, причем время наложения импульса составляет 2 - 3 мин.

Сущность предлагаемого режима наложения ультразвуковых колебаний в условиях среды травильного раствора, содержащего хлорное железо и соляную кислоту, заключается в следующем.

Экспериментально установлено, что через 3 - 5 мин после начала погружения изделия в травильный раствор, изделие успевает полностью "намокнуть", т. е. за этот промежуток времени произойдет не только смачивание его поверхности, но и проникновение ионов составляющих травильного раствора в микротрещины самой окалины, а также в пространство между окалиной и поверхностью изделия. Именно в это время ультразвук способствует началу более эффективного отслаивания окалины. Величина втулки импульса в 2 - 3 мин не позволяет кавитационным процессам повреждать поверхность изделия. Наложение второго импульса в середине цикла обеспечивает быстрый процесс разрушения уже эффективно разрыхленной окалины и превращение ее в мелкодисперсный порошок. Для его снятия одновременно с завершением цикла обработки подают третий импульс такой же величины и получают очищенное от окалины изделие без повреждений поверхности или ингибирующей пленки.

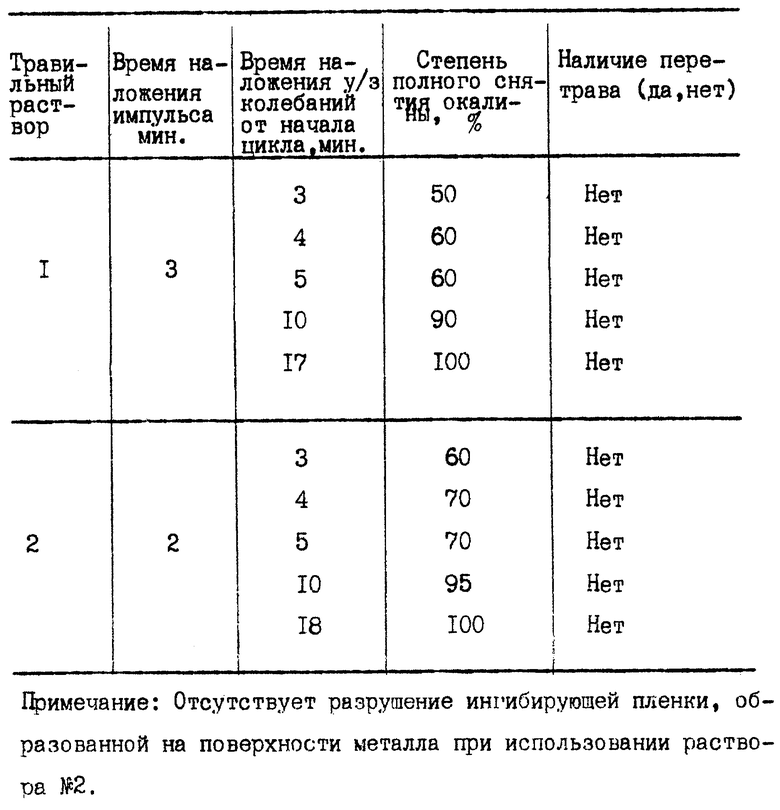

Способ осуществляли следующим образом. Для травления окалины использовали известный травильный раствор (А.с. СССР N 670606), содержащий 20 мас.% хлорного железа, 10 мас.% хлористого железа, 5 мас.% соляной кислоты, вода - остальное (раствор N 1), а также раствор более поздней разработки, содержащий 30 мас.% хлорного железа, 1 мас.% соляной кислоты, 1 мас.% ортофосфорной кислоты в качестве ингибитора, вода - остальное (раствор N 2).

Растворы 1, 2 заливали в ванну ультразвуковой установки типа УЗУ-0,25. Рабочий объем ванны 5 л. Потребляемая мощность установки 0,4 кВт. Выходная мощность установки 0,25 кВт. Рабочая частота 18 кГц.

В ванну с рабочим раствором погружали образцы из горячекатаной проволоки (катанки) диаметром 6,5 мм, длиной 160 мм, содержащие окалину, полученную в результате термообработки.

Предварительной подготовке с целью разрыхления окалины, например в расплавах, образцы не подвергались.

Через 3 - 5 мин после погружения образцов в ванну давали первый импульс ультразвуковых колебаний. Из предыдущих экспериментов было известно, что оптимальное время полного снятия окалины, удовлетворяющее условиям полного производственного процесса получения изделия, составляет 20 мин. Таким образом, через 10 мин после начала цикла (погружения изделия в раствор) давали второй импульс ультразвуковых колебаний. На 18-й минуте (раствор 2), или на 17-й (раствор 1) давали третий импульс. Затем изделие извлекали, промывали и определяли качество обработки. В таблице приведены результаты по степени снятия окалины, определенные визуально или электрохимически.

Таким образом, из проведенных экспериментов можно сделать вывод о том, что используя для снятия окалины, даже трудноудаляемой, ультразвуковые колебания, нанесенные в определенном режиме в среде травильного раствора, содержащего хлорное железо и соляную кислоту, можно избавиться, во-первых, от недостатков применения серной кислоты, и, во-вторых, добиться эффективного снятия окалины без повреждения металла или ингибирующей пленки. Процесс при этом технологичен, устойчив, легко поддается автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСТВОР ДЛЯ ОДНОВРЕМЕННОГО ТРАВЛЕНИЯ И ФОСФАТИРОВАНИЯ УГЛЕРОДИСТЫХ СТАЛЕЙ | 1998 |

|

RU2162487C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ ТРАВИЛЬНЫХ РАСТВОРОВ НА ОСНОВЕ ХЛОРИДОВ ЖЕЛЕЗА | 2000 |

|

RU2180693C2 |

| Способ очистки поверхностей и микротрещин лопаток авиационных газотурбинных двигателей и газотурбинных установок от оксидов металлов | 2022 |

|

RU2793644C1 |

| ЧИСТЯЩЕ-МОЮЩАЯ ПАСТА (ВАРИАНТЫ) | 1999 |

|

RU2172770C2 |

| СОСТАВ ДЛЯ ОЧИСТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2009192C1 |

| СОСТАВ СМАЗКИ ДЛЯ ХОЛОДНОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1997 |

|

RU2126818C1 |

| Способ ультразвукового травления металлов | 1984 |

|

SU1305196A1 |

| Способ травления стальных изделий | 1981 |

|

SU1023000A1 |

| Раствор для травления | 1976 |

|

SU670606A1 |

| ЗАЩИТНО-ДЕКОРАТИВНАЯ ЭМАЛЬ | 1993 |

|

RU2119933C1 |

Изобретение может быть использовано при травлении поверхности углеродистой термообработанной стали в металлургии, машиностроении, метизном производстве и других производствах. В способе используют травильные растворы, содержащие хлорное железо и соляную кислоту, и на эту среду с погруженными в нее изделиями воздействуют ультразвуковыми колебаниями в режиме кавитации. Наложение ультразвуковых колебаний ведут импульсами в течение всего цикла снятия окалины с интервалами во времени. Первый импульс накладывают через 3-5 мин после начала погружения изделия в ванну с раствором, второй - в середине цикла, а третий - одновременно с завершением цикла снятия окалины, причем время наложения импульса составляет 2-3 мин. Данный способ позволяет добиться эффективного снятия окалины без повреждения поверхности металла, технологичен, легко поддается автоматизации. 1 табл.

Способ ультразвукового снятия окалины с поверхности стальных изделий, включающий погружение изделия в ванну с травильным раствором и наложение ультразвуковых колебаний в режиме кавитации, отличающийся тем, что травление ведут в растворе, содержащим хлорное железо и соляную кислоту, а наложение ультразвуковых колебаний ведут импульсами в течение всего цикла снятия окалины с интервалами во времени, при этом первый импульс накладывают через 3 - 5 мин после начала погружения изделия в ванну с раствором, второй - в середине цикла, а третий - одновременно с завершением цикла снятия окалины, причем время наложения импульса составляет 2 - 3 мин.

| Способ ультразвукового травления металлов | 1984 |

|

SU1305196A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВОЛОС И/ИЛИ ДЛЯ АТРОФИИ ВОЛОСЯНЫХ МЕШОЧКОВ | 1998 |

|

RU2220678C2 |

| US 4318770 A, 09.03.1982 | |||

| JP 05125573 A, 21.05.1993 | |||

| Способ очистки деталей от загрязнении и покрытий не жирового происхождения | 1956 |

|

SU108636A1 |

Авторы

Даты

2001-06-10—Публикация

1999-02-22—Подача