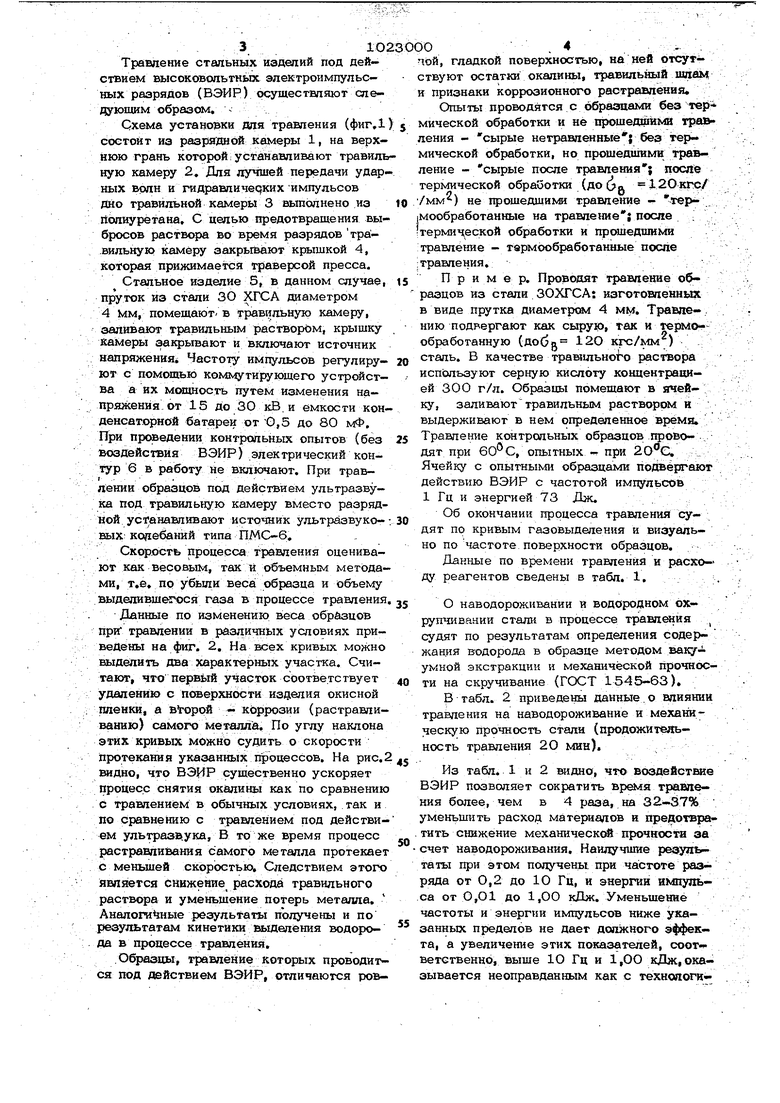

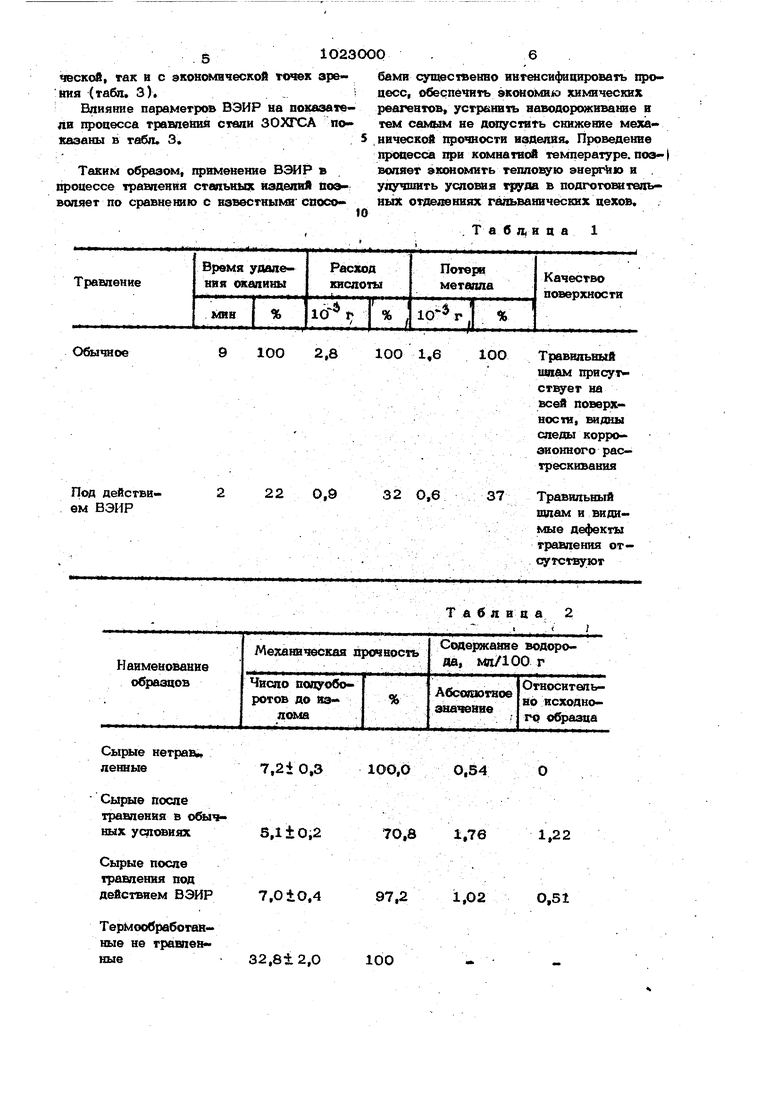

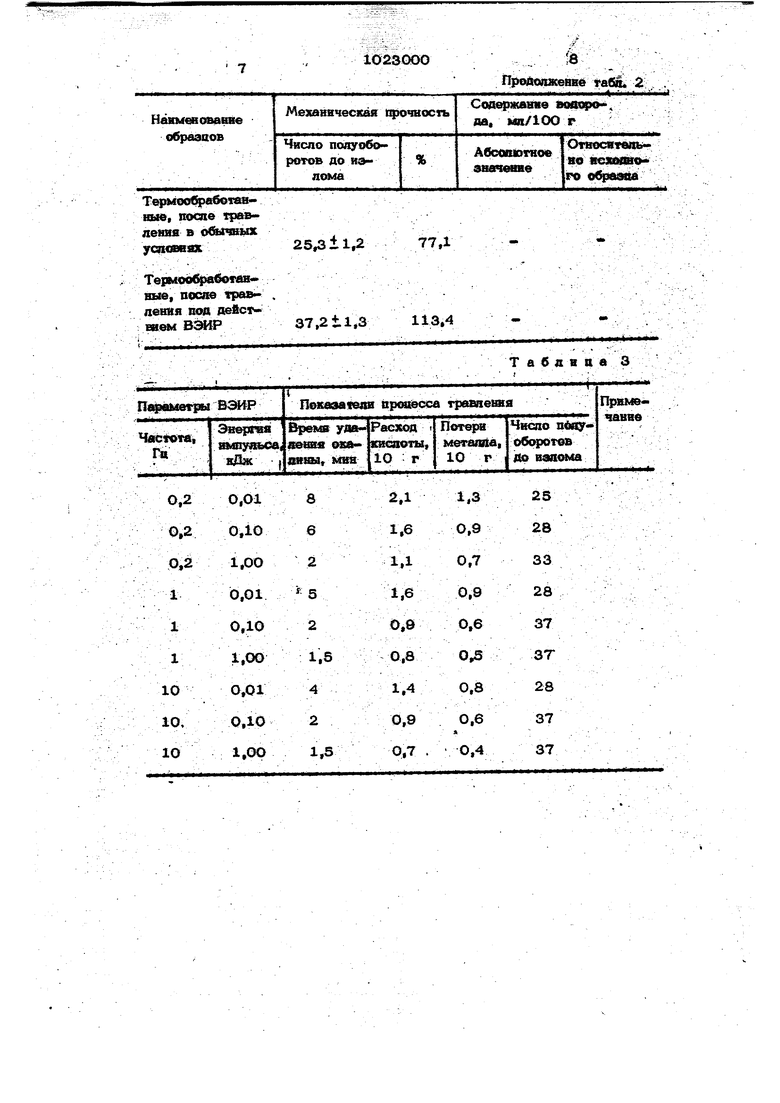

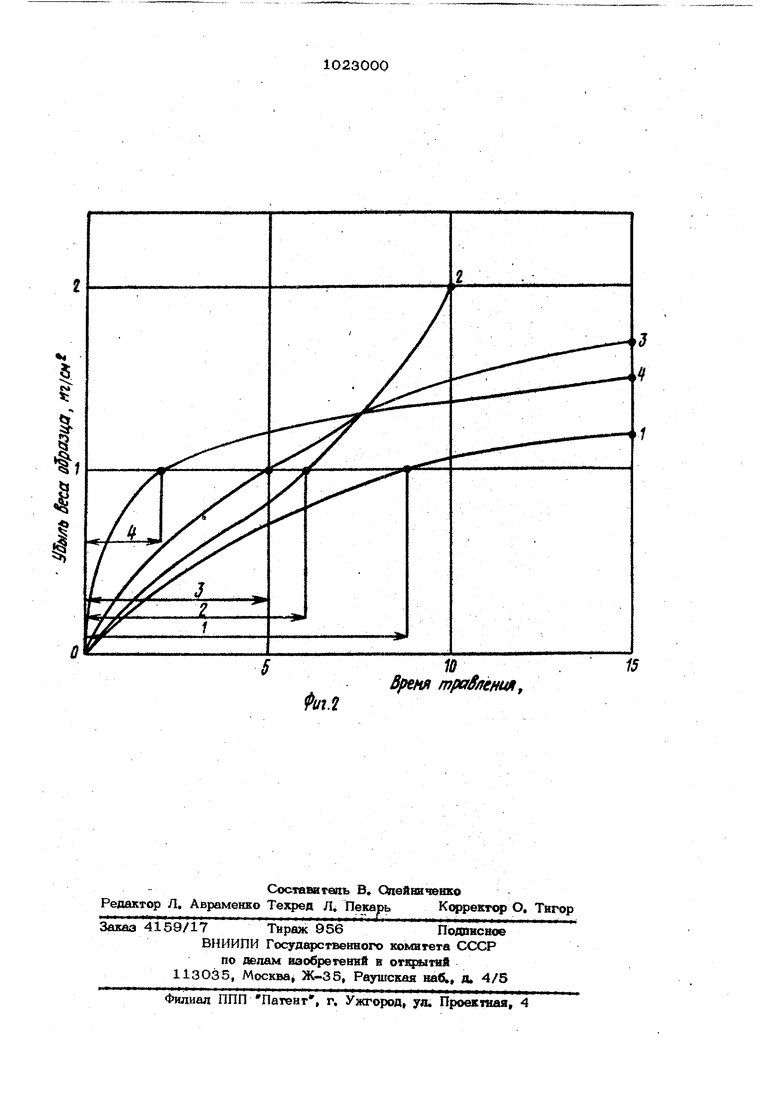

Изобретение относится к химической обработке металлов, в частности к травлению, и может быть использовано при подготовке поверхности изделий для нанесения гальванического покрытая, В современной гальванотехнике наиболее распространенным способом травлени является погружение изделий в нагретый травильный раствор, чаще всего минераль ной кислоты (например, серной соляной :И др,) и выдерживание в нем в: течение определенного времени , Недостатками существующего способа являются продолжительность травления в связи с тем, что обновление раствора у поверхности металла и отвод продуктов реакшш затруднены; большой расход химических реагентов и потери металла за счет его перетравливания; образование iaa поверхности металла травильного шлама и необходимость последующей механической обработки дня его удаления} коррозионное растрескивание поверхности изделия; наводороживание металла, которое приводит к снижению механической прочности (водородное охрупчивание); большие затраты на обогрев ванны и тяжелые условия труда, связанные с выделением вредных паров из горячего травильного раствора. Процесс кислотного травления в неко. торой степени можно интенсифицировать путем подачи травильного раствора на изделие ;в виде струи - струйное травление или путем циркуляции травильного раствора, Наибсяее близким к изобретению по технической сущности и достигаемог зу эффекту является способ травления с воздей ствием ультразвука. Очистка поверхности металла по этому способу производи тся либо путем непродолжительного обычного травления в растворе кислот с прспедующей ультразвуковой обработкой в воде, либо путем травления в кислотах с наложением ультразвуковых колебаний. В качестве травильного раствора применяют 10%-ный раствор серной 1шсяоты с добавлением 3-4% хлористого натрия. Оптимальная частота ультразвуковых колебаний составляет 16-25 кГц, а удедь над мощность 2,5-5,0 Вт/см2 Щ. Несмотря на то, что,ультразвуковой способ в некоторой степени ускоряет про цесс травгаония, он не лишен перечисданшх недостатков. Цель изобретения - сокращение времени травления, снижение расхода химических реагентов н потерь металла и уменьшение наводорожЕвания изделия. Поставленная цель достигается тем, что согласно способу травления стальных изделий, включающему обработку в растворе при наложении колебаний, колебания накладывают путем воздействия высоковольных электроимпульсных разрядов (ВЭИР) с частотой 0,2-1О Гц и энергией в импульсе 0,01-1,00 кДж;ВЭИР сопровождается рядом явлений (ударной волной, гидравлическим ударом, кавитацией, акустическим и электромагнитным воздействием), которые в совокупности, как оказалось, положительно влияют на процессы, пройсход:яшие при травлении металла. Удаление с поверхности металла окисной пленки (окалины) под действием, например, серной кислоты, происходит в основном за счет проникновения последней через Поры и, трещины в окалине к металлу, химическому взаимодействию с ним с образованием водорода, пузырьки которого по мере своего роста механически отделяют разрыхленный слой окислов от поверхности чистого металла. При прохождении ударной волны, вызванной ВЭИР, пузырьки водорода сначала резко сжимаются, а за ее фронтом взрывоподобно расширяются, т..е. их механическое воздействие на окалину резко усиливается. Это приводит К тому, что црем.:, необходимое для удаления окисной пленки сокращается в 2-6 раз, на 30- 60%. уменьшаются расход кислоты и потери металла, так как не происходит его перетраЕления. Под действием кавитации и гидравлического удара продукты травления - травильный шлам удаляются с поверхности изделия. Поверхность оказывается без видимых раковин и признаков коррозионного растрескивания, травильный шлам на ней полностью отсутствует. Последнее обстоятельство позволяет ис1д1ючить последующую механическую обработку, которая является необходимой при травлении в ультразвуковом попе. Действие факторов, сопровождающих ВЭИР, сказывается и на процессе наводор ш:ивания; наводороживание металла угденьшается по сравнению с травлением в обычных условиях в 2-3 раза; при агом механическая прочность образцов остается на уровне исходных, в то время как после обычного травления она снижается на 20-30%. Полученные результаты достигакгтся в условиях, когда травильный раствор ю. комнатную температуру, что важно дяя сокращения расхода тепла на наrjteB ванны и улучшения услоы й труда. Травление стальных иадегаий под действием высоковопьтньж электроимпупьсных разрядов (ВЭИР) осуществляют следующим образом, Схема установки для травления (фиг,1 состоит из разрядаой камеры 1, на верхнюю грань которой устанавливают травиль ную камеру 2. Для лучшей передачи ударных волн и гидравличе9кихимпульсов дно травильной камеры 3 выполнено из Полиуретана, С целью предотвращения выбросов раствора во время разрядов тра.вильную камеру закрывают крышкой 4, которая прижимается траверсой пресса. Стальное изделие 5, в данном случае, пруток из стали ЗО ХГСА диаметром 4 Мм, помещаютв травильную камеру, заливают травильным растворим, крышку камеры закрывают и включают источник напряжения Частоту импульсов регулируют с помощью коммутирующего устройства а их мощность путем изменения напряжения, от 15 до ЗО кВ. и емкости конденсаторной батареи от 0,5 до 8О мФ. При проведении контрольных опытов (без воздействия ВЭИР) электрический контур 6 в работу Не включают. При травлении образцов под действием ультразвука под травильную камеру вместо разрядной устанавпивают источник ультразвукевых- колебаний типа ПМС-6, Скорость процесса травления оценивают как весовым, так и объемным методами, т,е. по убыли веса образца и объему выделивщегося газа в процессе травления /1анные по изменению веса образцов при травлении в различных условиях приведены на фиг. 2, На всех, кривых можно выделить два характерных участка. Считают, что первый участок соответствует удалению с поверхности изделия окисной пленки, а второй - коррозии (растравливанию) самого металла. По углу наклона этих кривых можно судить о скорости протекания указанных процессов. На pHC,2 видно, что ВЭИР существенно ускоряет процесс снятия окалины как по сравнению с травлени1ем в обычных условиях, так и по сравнению с травлением под действием ультразв.ука, В то же время процесс растравливания самого металла протекает с меньщей скоростью. Следствием этого является снижение расхода травильного раствора и уменьшение потерь металла, Аналоги 1ные результаты по/ гчены и по результатам кинетики вьщеления водорода в процессе травления. Образцы, травление которых проводится под действием ВЭИР, отличаются ров1OD ПОЙ, гладкой поверхностью, на ней отсутствуют остатки окалины, травильный щлам и признаки коррозионного растравления, Опыты проводятся с образцами без тер мической обработки и не пртиедшймй травления - сырые нетраБленные{ без термической обработки, но прошедщими травление - сырые после травления j после термической обработки (до уа 120кгс/ /мм) не прошедщими травление - тер |Мообработанные на травление; после ; термич;еской обработки и прошедшими травлё1ше - тармообработанные после Отравления,; Прим е р. Проводят травление образцов из стали ЗОХГСА: изготовпенных в виде прутка диаметром 4 мм. Травле-, нию подвергают как сырую, так и термо-обработанную (до(7в 12О KrcAai ) сталь, В качестве травильного раствора используют серную кислоту концентраш - ей ЗОО г/л. Образцы помещают в ячей-; ку, заливают травильным раствором и : выдерживают в нем определенное время. Травдение контрольных образцов прово- . дят при , опытных - при , ; Ячейку с опытными образцами подвергают действию ВЭИР с частотой импульсов 1 Гц и энергией 73 Дж, Об окончании процесса травления судят по кривым газовыделения и визуально по частоте поверхности образцов, Данные по времени травления и расходу реагентов сведены в табл, 1,;. О наводороживании и водородном ох- рупчиваяии стали в процессе травления , судят по результатам определения содержания водорода в образце методом вакуумной экстракции и механической прочности на скручивание (ГОСТ 1545-63), В табя, 2 приведены данные.о влиянии травления на наводороживание и механическую прочность стали (продожитеяьность травления 2О мин). Из табя, 1 и 2 видно, что воздействие ВЭИР позволяет сократить время травления более, чем в 4 раза, на 32-57% уменьшить расход материалов и предотвратить снижение механической прочяости эа счет наводороншвания, Наилучгиие резулп таты при этом получены, при ча стоте разряда от 0,2 до 10 Гц, и энергии импульса от О,О1 до 1,ОО кДж, Уменьщение частоты и энергии импульсов ниже указанных пределов не дает должного эффекта, а увеличение этих показателей, соответственно, выше 10 Гц и 1,ОО кДж, оказывается неоправданным как с техногеоги1О2ЭООО

ческой, так и с экономической точек аре-бами «дгщесгеенно интенси(}иц фовать проиия (табл. 3).иесс, обеспечить экономию химических

Влияние параметров ВЭИР на показате-реагентов, устренить наводороживанве в ли процесса травления стали ЗОХГСА по-тем самым не аххаустгъ снижение мехаказаны в табл. 3. 5нической 1фочности изделия. Проведение .проаесса прк комнатвЫ температуре, поэ-1

Таким образом, применение ВЭИР ваопяет экдаомить тепловую эиергйю и .

процессе травления стеяьных издел поэ-улучшить условия тигда в подготовительволяет по сравнению с известными спосо-ных отделениях гальванических цехов.

. Т а б л, я да 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО СНЯТИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2168559C2 |

| Способ ультразвукового травления металлов | 1984 |

|

SU1305196A1 |

| Способ травления стальных изделий | 1980 |

|

SU865975A1 |

| Способ фосфатирования стальных изделий | 1982 |

|

SU1070212A1 |

| Раствор для травления сталей | 1979 |

|

SU817044A1 |

| Раствор для электрохимическойОбРАбОТКи СТАлЕй | 1979 |

|

SU802412A1 |

| Раствор для очистки стальной поверхности перед эмалированием | 1981 |

|

SU1032043A1 |

| СПОСОБ ОЧИСТКИ СТАЛЬНОГО ЛИСТА И СИСТЕМА НЕПРЕРЫВНОЙ ОЧИСТКИ СТАЛЬНОГО ЛИСТА | 2008 |

|

RU2429313C2 |

| Раствор для травления изделий из углеродистых и низколегированных сталей | 1981 |

|

SU1014990A1 |

| СОСТАВ МЭ-4 ДЛЯ УДАЛЕНИЯ ОКАЛИНЫ С ПОВЕРХНОСТИ ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1996 |

|

RU2096526C1 |

СПОСОБ ТРАВЛЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, включающий обработку в растворе при наложении юэпебаннй, о т ли ч а ю щ и и с я тем, что, с цепью интенсификации процесса, снижеавя потерь металла и уменьшения наводораживтавя, колебания накладывают путем возаейстмя высоковопьтных электроимпупьсных разря дов с частотой 0,2-10 Гц и эне йгвей в импульсе 0,О1-1,ОО кЛж. О DO О э

Обычное Под дейс ем ВЭИР

7,210,3 5,1 ±0,2

7,О±О,4

32,812,0

Та б л в а а 2

1ОО,6

О,54

7О,а 1,76

1,22

97,2

О,51

1,02

100 ,6 10О Травильный шаам npHcyiv. на всей поверхности, видны следы коррозионного растрескивания ,6 Травильный вшам и видимые дефекты травления отсутствуют

7

iO23QOO

Пройопжевве ifaCik 2 BptM травления

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гинберг А | |||

| JVU Тёзшсяогия гальванотехники, Л., Судпр лгиз, 1962, е, 26-34 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| М | |||

| и Федотова Н | |||

| М | |||

| Уаьтраэвук в гаш &аиотехвих0 | |||

| М., Meтайяургия, 1968, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1983-06-15—Публикация

1981-01-04—Подача