Изобретение относится к топливным элементам - устройствам, преобразующим химическую энергию в электрическую. Оно может использоваться как источник электрической энергии в любой отрасли промышленности, преимущественно в энергетике, машиностроении и др.

Топливные элементы состоят в основном из пары пористых электродов - анода и катода, а также ионного проводника - электролита: раствора щелочи, кислоты или расплава карбонатов, расположенного между электродами. В зависимости от физического состояния электролита они подразделяются на элементы с жидким электролитом и твердым электролитом. Во время работы через пористые электроды топливного элемента пропускают газообразные реагенты: через анод - реагент, называемый топливом, а через катод - реагент, называемый окислителем. В качестве топлива в топливных элементах обычно используется водород (H2), реже оксид углерода (СО) и метан (CH4), а в качестве окислителя - кислород (O2), в том числе кислород воздуха.

Например, в кислородно-водородном топливном элементе со щелочным электролитом протекает электроокисление водорода на аноде:

2H2 +4OH--->4H2O+4e

и электровосстановление кислорода на катоде:

O2+2H2O+4e--->4OH.

При этом гидроксид-ионы передвигаются в ионном проводнике-электролите от анода к катоду. Суммарной реакцией приведенных выше реакций является

2H2+O2--->2H2O.

В результате суммарной реакции во внешней цепи между анодом и катодом возникает ЭДС, протекает постоянный электрический ток, то есть происходит прямое преобразование химической реакции в электрическую энергию.

Н. В. Коровин, Топливные элементы, Соросовский образовательный журнал, N 10, 1998 г., стр. 55-59.

Так как описанный процесс преобразования химической реакции в электрическую энергию не имеет промежуточной стадии генерации теплоты, то топливным элементам свойственно высокое значение КПД.

Известен, например, топливный элемент, состоящий из пористой матрицы, пропитанной необходимым количеством жидкого электролита, пары электродов: топливного электрода, обеспечивающего элемент водородом, и воздушного электрода, обеспечивающего элемент кислородом, которые располагаются по обе стороны пористой матрицы.

Патент США N 5677073, H 01 М 27/00.

Недостатком этого генератора является то, что топливный элемент сложен в изготовлении и имеет высокую стоимость, так как требуются специальные материалы для матрицы, специальное средство для постоянного контроля количества электролита, количество которого уменьшается во время работы генератора, и снабжения им матрицы, а также специальные средства для объединения элементов в батареи.

Наиболее близким техническим решением к заявленному является топливный элемент, включающий расплав карбонатов при температуре не ниже температуры плавления, пару электродов - анод и катод, каждый из которых соединен со средством, снабжающим его рабочим газом, топливным - анод и окислительным - катод, и поверхность, сопрягающуюся с расплавом карбонатов и содержащую катализатор для протекания химической реакции окисления - на аноде и восстановления - на катоде

Патент США N 4554225, H 01 М 27/00.

В указанном патенте электролит выполнен в виде пластины из пористого материала. Электроды - катод и анод плотно прилегают к противоположным поверхностям пластины с электролитом и также выполнены в форме микропористых двухслойных пластин. Слой каждого их электродов, прилегающий к электролиту, имеет такой размер пор, что происходит капиллярное взаимодействие с электролитом. Он может быть выполнен из волокнистого или порошкообразного материала. Второй слой электрода имеет большой размер пор и соединяется со средством доставки окислительного или топливного газа. Рабочие (топливный и окислительный) газы поступают на поверхности соответствующих электродов, смежные с поверхностью электролита, через поры электродов, и на смежной поверхности протекают соответствующие химические реакции окисления и восстановления, в результате чего между электродами возникает ЭДС.

Основным недостатком описанного топливного элемента является его высокая стоимость, обусловленная сложностью изготовления пористых элементов - пластины для электролита и электродов. Соответственно, единица энергии, полученной от такого источника, имеет высокую стоимость.

Задачей изобретения является снижение стоимости топливного элемента за счет упрощения его конструкции в целом и отдельных его элементов и, соответственно, снижения стоимости единицы получаемой энергии.

Указанная задача решается в топливном элементе, включающем расплав карбонатов при температуре не ниже температуры плавления, пару электродов - анод и катод, каждый из которых соединен со средством, снабжающим его рабочим газом, топливным - анод и окислительным - катод, и поверхность, сопрягающуюся с расплавом карбонатов и содержащую катализатор для протекания химической реакции окисления - на аноде и восстановления - на катоде, за счет того, что он снабжен резервуаром, расплав карбонатов помещен в последний, а каждый электрод выполнен в виде оболочки, ограничивающей его внутреннее пространство, заполненное рабочим газом, причем по крайней мере часть оболочки электрода погружена в расплав карбонатов и выполнена из металлической проволоки или металлической сетки с обеспечением удержания рабочего газа внутри упомянутых оболочек электродов, а расплава карбоната - снаружи упомянутых оболочек посредством капиллярных сил.

А также за счет того, что металлическая проволока оболочки электрода навита в форме спирали с шагом, образующим зазор между соседними витками не более 200 мкм.

А также за счет того, что металлическая сетка оболочки электрода выполнена с размером ячейки 1-200 мкм.

А также за счет того, что в качестве катализатора катод содержит литинированный оксид никеля.

А также за счет того, что в качестве катализатора анод содержит никель или его сплавы.

А также за счет того, что в качестве окислительного газа используют кислород или воздух.

А также за счет того, что в качестве топливного газа используют водород.

А также за счет того, что в качестве топливного газа используют синтез-газ.

А также за счет того, что в качестве топливного газа используют метан или природный газ.

А также за счет того, что в качестве расплава карбоната используют смесь карбонатов лития, калия и натрия.

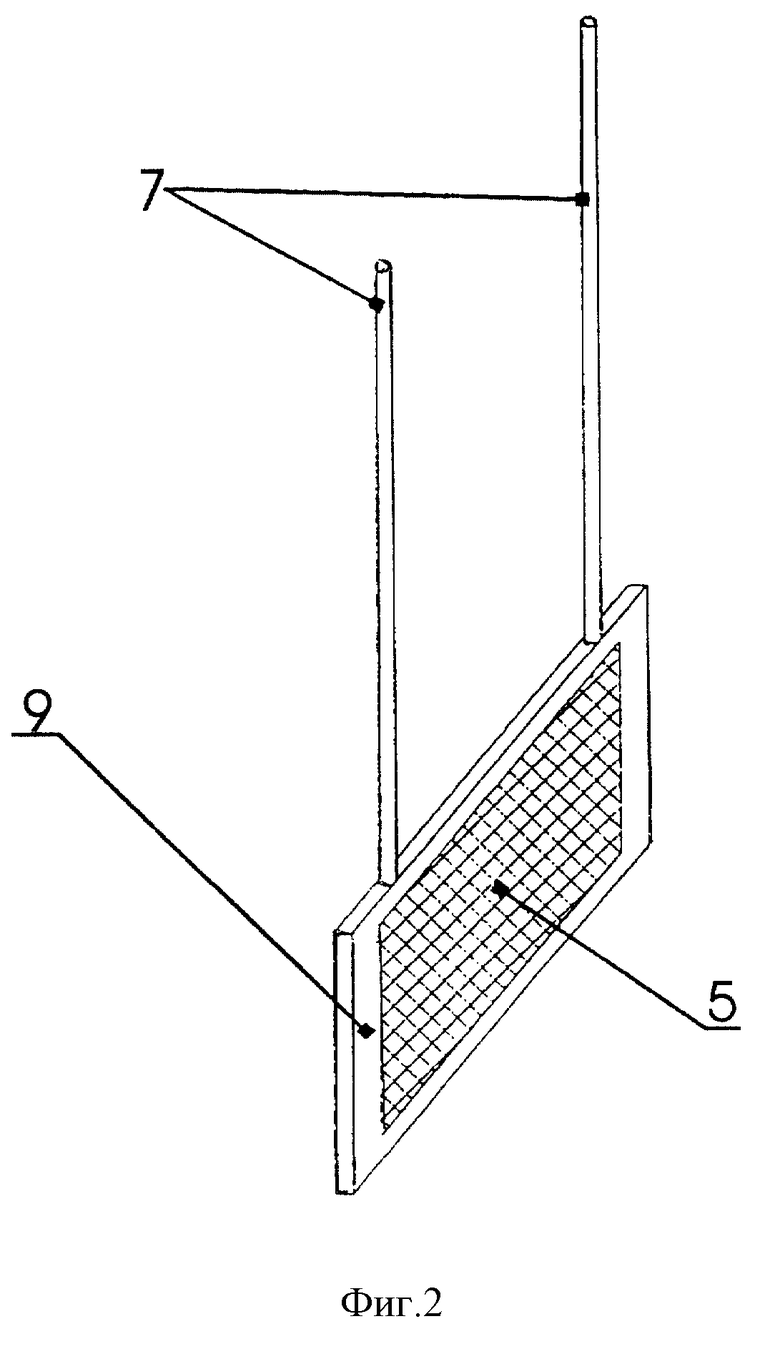

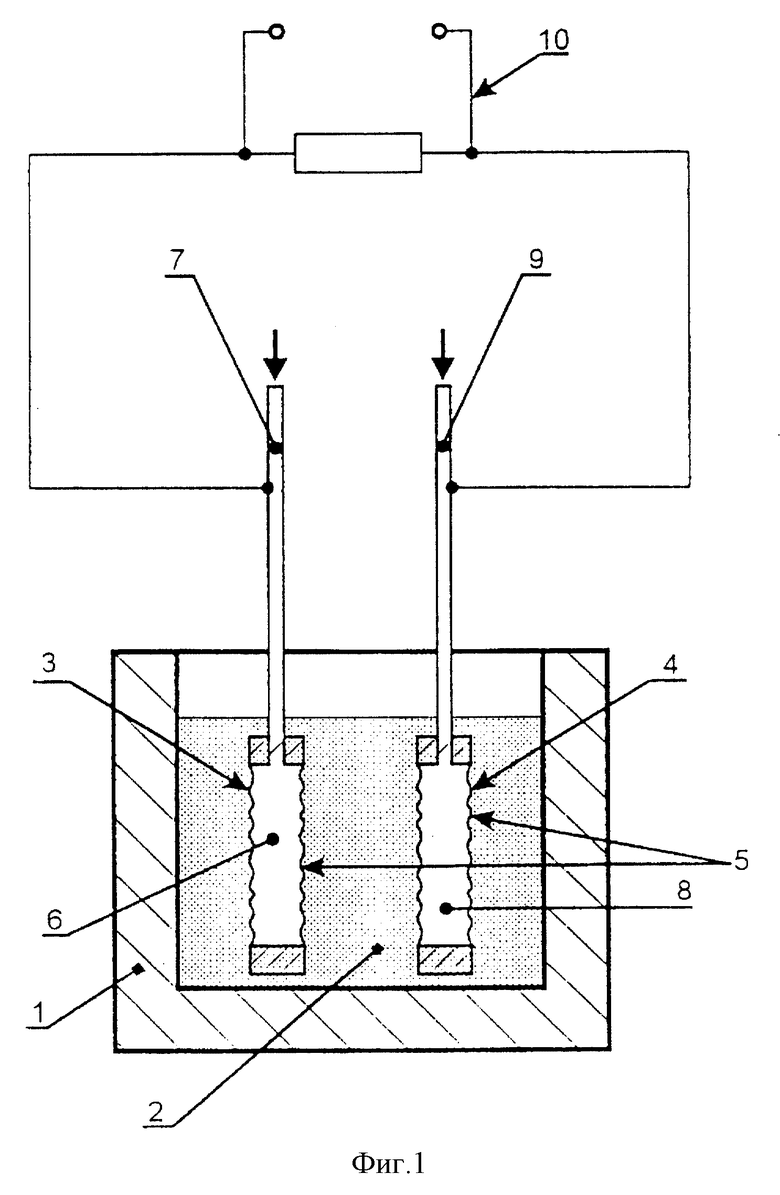

На фиг. 1 схематично показан топливный элемент; на фиг. 2 схематично показан один из вариантов выполнения электрода топливного элемента.

Топливный элемент содержит резервуар 1, наполненный расплавом 2 карбонатов лития, натрия или калия (или их смесь), в который помещена пара электродов 3 и 4, являющихся соответственно анодом и катодом. Каждый электрод выполнен в виде оболочки 5, ограничивающей внутреннее пространство каждого электрода и образованной или металлической никелевой проволокой, например, навитой в форме спирали с шагом, образующим зазор между соседними витками не более 200 мкм, или металлической никелевой сеткой, например, с размером ячейки 1-200 мкм.

Никель является катализатором для анода, а при работе топливного элемента происходит быстрое окисление никелевой сетки катода и образуется катализатор для катода - литинированный оксид никеля. Внутреннее пространство анода 3 заполнено топливным газом 6, например водородом, и соединяется через газоход 7 со средством, снабжающим его рабочим газом - водородом, являющимся топливным газом, в качестве которого может также использоваться синтез-газ, метан или природный газ. Внутреннее пространство катода 4 заполнено рабочим газом 8, например кислородом или воздухом, и соединяется через газоход 9 со средством, снабжающим его кислородом или воздухом.

Оболочки электродов в виде металлической проволоки или металлической сетки выполнены с обеспечением удержания посредством капиллярных сил рабочего газа 6 и 8 внутри оболочек 5, а расплава 2 карбонатов снаружи оболочек 5.

Электроды 3 и 4 могут располагаться попарно в одном общем резервуаре, заполненном расплавом карбонатов, рядами как по высоте сосуда, так и по его ширине.

В целях интенсификации химических процессов, протекающих в топливном элементе, (окисления на аноде и восстановления на катоде) поверхность электродов, по крайней мере, в той части, где они соприкасаются с электролитом, покрывают слоем катализатора или выполняют электрод полностью из этих материалов. Поскольку электроды работают в химически агрессивной среде, то к катализатору предъявляются требования не только высокой химической активности, но и высокой химической стойкости. Для катода в качестве катализатора может быть использован литинированный оксид никеля. Для анода в качестве катализатора может быть использован никель или его сплавы.

При выполнении оболочки 5 каждого электрода полностью из металлической сетки с размером ячейки 1-200 мкм или из металлической проволоки, навитой в форме спирали с таким шагом, чтобы зазор между соседними витками не превышал 200 мкм, оболочка каждого должна быть полностью погружена в электролит и содержать катализатор на всей поверхности. Оболочка электрода может быть выполнена комбинированной - частично глухой, частично проницаемой. В этом случае только проницаемая часть оболочки, снабженная отверстиями, должна быть погружена в электролит и содержать соответствующий катализатор.

Наиболее простая конструкция электрода показана на фиг. 2. Оболочка 5 электрода выполнена из металлической сетки коробчатой формы, например в виде рамки 9, которая выполняет функцию оправы для сетчатых стенок. Внутреннее пространство электрода соединяется посредством трубок 7 со средством, снабжающим его рабочим газом.

Топливный элемент может работать при температуре не ниже температуры плавления карбонатов. При его работе протекают следующие реакции на поверхности оболочки электродов:

2H2 + 2CО32---->2H2O+2CO2+4e;

O2+2CO2+4e--->2CО32-.

В результате химических реакций, приведенных выше, во внешней цепи 10 между анодом и катодом возникает ЭДС, протекает постоянный электрический ток, то есть происходит прямое преобразование химической реакции в электрическую энергию.

При работе топливного элемента во внутреннем пространстве электродов поддерживается избыточное давление газа на таком уровне, чтобы рабочий газ не выходил за пределы оболочки электрода, а электролит оставался снаружи и не проникал во внутреннее пространство электрода. При этом по краю отверстий, выполненных в оболочке электрода, образуется так называемая тройная граница, где одновременно присутствуют соответствующий катализатор, рабочий газ и жидкий электролит и где протекают желаемые химические реакции.

Таким образом, топливный элемент по изобретению имеет более простую относительно ранее известных конструкцию, более низкую стоимость, так как дорогие спеченные микропористые электроды заменяются электродами из металлической проволоки или металлической сетки, и отпадает необходимость в дорогостоящих и сложных в изготовлении матрицах для электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЕНЕРИРОВАНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ ИЗ БИОМАТЕРИАЛОВ (ВАРИАНТЫ) | 1993 |

|

RU2107359C1 |

| ЭЛЕКТРОЛИЗНАЯ ЯЧЕЙКА С ГАЗОДИФФУЗИОННЫМ ЭЛЕКТРОДОМ | 2002 |

|

RU2303085C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ ГЕНЕРАТОР | 1999 |

|

RU2173008C2 |

| МАТЕРИАЛ ДЛЯ КИСЛОРОДНОГО ЭЛЕКТРОДА ТОПЛИВНОГО ЭЛЕМЕНТА | 2003 |

|

RU2248649C1 |

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| СПОСОБ ФОРМИРОВАНИЯ ТВЕРДООКСИДНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2670423C2 |

| ТОПЛИВНЫЙ ФИЛЬТР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2177073C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2005 |

|

RU2308125C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ И ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2830159C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

Использование: в устройствах, преобразующих химическую энергию в электрическую. Топливный элемент содержит помещенный в резервуар расплав карбонатов при температуре не ниже температуры плавления, пару электродов - анод и катод, каждый из которых соединен со средством, снабжающим его рабочим газом, топливным - анод и окислительным - катод и поверхность, сопрягающуюся с расплавом карбонатов и содержащую катализатор для протекания химической реакции окисления - на аноде и восстановления - на катоде. Каждый электрод выполнен в виде оболочки, ограничивающей его внутреннее пространство, заполненное рабочим газом, причем по крайней мере часть оболочки электрода погружена в расплав карбонатов и выполнена из металлической проволоки или сетки с обеспечением удержания рабочего газа внутри упомянутых оболочек электродов, а расплава карбоната - снаружи упомянутых оболочек посредством капиллярных сил. Металлическая проволока оболочки электрода может быть навита в форме спирали с шагом, образующим зазор между соседними витками не более 200 мкм, а металлическая сетка оболочки электрода может быть выполнена с размером ячейки 1 - 200 мкм. В качестве катализатора катод может содержать литинированный оксид никеля, а анод в качестве катализатора может содержать никель или его сплавы. В качестве окислительного газа может быть использован кислород или воздух. В качестве топливного газа может быть использован водород или синтез-газ, или метан, или природный газ. В качестве расплава карбоната используют смесь карбонатов лития, калия и натрия. Изобретение снижает стоимость топливного элемента и единицы получаемой энергии. 9 з.п.ф-лы, 2 ил.

| Итоги науки и техники | |||

| Серия: электротехника и энергетика (Общие теоретические вопросы электротехники | |||

| Новые источники тока) | |||

| - М | |||

| ВИНИТИ, 1966, с.2-23, 47-55 | |||

| ЭЛЕКТРОЛИТИЧЕСКАЯ ЯЧЕЙКА И ЭЛЕКТРОД С КАПИЛЛЯРНЫМИ ЗАЗОРАМИ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ РЕАКЦИЙ С ВЫДЕЛЕНИЕМ ИЛИ ПОГЛОЩЕНИЕМ ГАЗА И СПОСОБ ЭЛЕКТРОЛИЗА ДЛЯ НЕЕ | 1992 |

|

RU2074266C1 |

| US 4007058 A, 08.02.1977 | |||

| DE 3907485 A1, 20.09.1990 | |||

| Водородно-кислородный топливный элемент | 1961 |

|

SU146821A1 |

| Электрический аккумулятор | 1961 |

|

SU143849A1 |

Авторы

Даты

2001-06-10—Публикация

2000-11-29—Подача