Изобретение относится к керамическим композициям на основе оксидов щелочных, редкоземельных и переходных металлов, имеющим высокую коррозионную устойчивость по отношению к расплавам карбонатов щелочных металлов, и может быть использовано для изготовления кислородного электрода различных электрохимических устройств, работающих при повышенных температурах (выше комнатной), в частности для изготовления катода топливного элемента с расплавленным карбонатным электролитом (ТЭРКЭ).

В настоящее время в качестве материала кислородного электрода (катода) ТЭРКЭ наиболее часто применяют литированный оксид никеля LiхNi1-хO, где х=0,02-0,03 [1]. LiхNi1-хO имеет достаточно высокую электропроводность, что позволяет использовать изготовленные на его основе катоды в температурном интервале 873-973 К. Кроме того, он удовлетворяет другим важным требованиям, предъявляемым к катодным материалам. В частности, он устойчив по отношению к катодному газу (смесь СО2 и О2) и имеет приемлемую каталитическую активность в реакции восстановления кислорода.

Недостатком данного материала является то, что он не обладает долговременной стабильностью в расплавленных карбонатных электролитах. Было найдено, что LiхNi1-хO растворяется в расплавах карбонатов щелочных металлов, которые используют в ТЭРКЭ в качестве электролита. Более того, растворенные в карбонатном расплаве ионы Ni2+ способны восстанавливаться в анодном пространстве до металлического никеля. При длительной эксплуатации растущие на аноде дендриты Ni могут вызывать короткое замыкание ТЭРКЭ. Это существенно сокращает срок его эксплуатации и не позволяет достигнуть коммерчески выгодного предела 40 000 ч.

Наиболее близкими по технической сущности к заявляемому изобретению являются коррозионно-устойчивые в рабочих условиях ТЭРКЭ соединения [2], содержащие оксиды щелочных и переходных металлов (кроме никеля), состав которых описывается общей формулой

АwMxTyOz,

где А - щелочной металл, М - металл, используемый в качестве добавки, Т - переходный металл. Согласно [2], металл М должен удовлетворять следующим требованиям: во-первых, его ионный радиус должен быть меньше или равен ионному радиусу замещаемого металла, во-вторых, его валентность должна отличаться на 1-2 единицы в положительную или отрицательную сторону от валентности замещаемого металла. При этом значение w отличается от его значения в не содержащем добавок соединении, но не превышает х и обычно лежит в пределах 0,75-3,0; х имеет значение в пределах 0,05-0,25; значение у отличается от его значения в не содержащем добавок соединении, но не превышает х и обычно лежит в пределах 0,75-1; z определяется стехиометрией и лежит в пределах от 2 до 6. При замещении металлом М малых порций щелочного или переходного металла значения w и х, а также х и у не зависят друг от друга. Значения w и х могут отличаться от целочисленных; для сохранения электронейтральности часть ионов переходного металла может быть в ином валентном состоянии, по сравнению с основной массой ионов переходного металла.

Недостатком указанных материалов является низкая электропроводность при рабочих температурах ТЭРКЭ 873-973К (менее 20 См/м). Это существенно ограничивает область их применения, так как большие омические потери в электроде существенно снижают коэффициент полезного действия ТЭРКЭ.

Задачей настоящего изобретения является увеличение удельной электропроводности катодных материалов при сохранении их коррозионной устойчивости по отношению к воздействию газовой смеси СО2–О2 и расплавленных карбонатов щелочных металлов.

Чтобы решить поставленную задачу, в известном материале АwМxТуОz, содержащем оксид лития, оксид переходного металла и добавку, в качестве добавки М используют La или смесь редкоземельных металлов Ln, состоящую преимущественно из La и одного или нескольких лантаноидов. В качестве переходного металла Т используют один из следующих металлов: Mn, Fe, Co, - или смесь указанных металлов вида T=MnpFeqCo1-p-q. В качестве щелочного металла выбирают исключительно литий.

Для получения однофазного материала параметр х варьируют в пределах от 0,8 до 1 включительно, преимущественно х = 0,1; параметр у варьируют в пределах от 0,5 до 1 включительно; параметр w варьируют от 0,01 до 0,7. При этом должно выполняться следующее условие: w+х+у=2. Параметры р и q варьируют соответственно в пределах от 0 до 0,99 и от 0,01 до 0,99 таким образом, чтобы сумма (р+q) не превышала 1.

Параметр z=3-5, где δ определяется равновесной концентрацией кислородных вакансий в рабочих условиях ТЭРКЭ и лежит в пределах от -0,05 до 1 включительно.

Сущность изобретения состоит в том, чтобы сформировать оксид, имеющий перовскитоподобную (в том числе, типа K2NiF4) кристаллическую структуру.

Сопоставительный анализ с прототипом позволяет сделать вывод о том, что заявляемое техническое решение отличается от известного тем, что в качестве добавки используют атом (или атомы) редкоземельного элемента, который имеет ионный радиус, намного превышающий ионные радиусы других металлов.

Предложенный материал может быть приготовлен методом твердофазного синтеза по известной керамической технологии из простых оксидов, гидратов или солей следующих металлов: Li, Mn, Fe, Co, Ln, - где Ln - La или смесь La с другими редкоземельными металлами. Полученный материал имеет перовскитоподобную кристаллическую структуру.

Изобретение иллюстрируется 4 примерами. Весь фактический материал представлен в виде 3 таблиц.

Пример 1

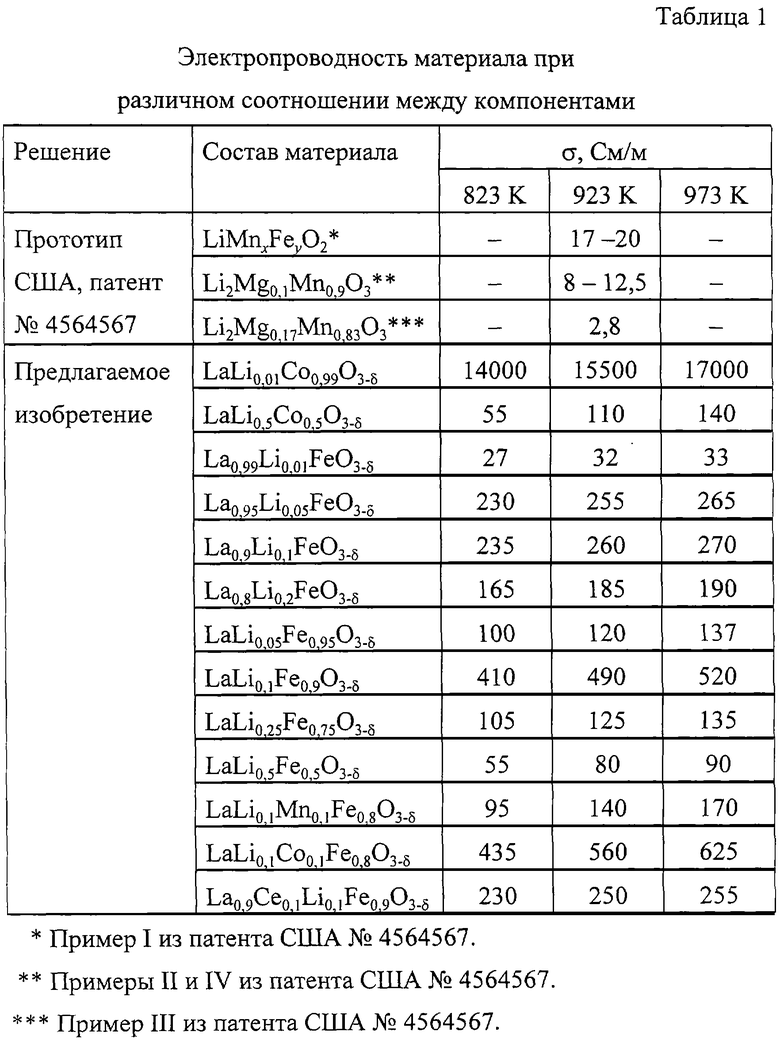

В этом примере приведены результаты измерения электропроводности заявляемого материала при различном соотношении между компонентами.

Исходными компонентами для приготовления образцов служили порошки карбонильного железа, Мn2О3, Со3O4, Li2CO3, La2О3 и Се2(СО3)3·5Н2O.

Чтобы приготовить образцы нужного состава взятые в необходимом соотношении исходные компоненты растворяли в водном растворе HNO3 (1:1 по объему), выпаривали, а затем медленно нагревали на воздухе до 1023К и выдерживали при данной температуре в течение 2 ч. Полученные смеси обжигали при температурах 1373-1523К в течение 12 ч.

Чтобы получить образцы, пригодные для измерения электропроводности, по окончании обжига спеки перетирали в шаровой мельнице. Затем полученные порошки прессовали в форме параллелепипедов с размерами (3× 4× 30) мм при давлении 2.9· 106 Па и спекали в течение 14 ч в таких же условиях, в которых вели обжиг.

Фазовый состав образцов определяли методом рентгеновской дифрактометрии ( Cu Kα -излучение).

Электропроводность образцов в интервале 823-973 К измеряли в воздушной среде на постоянном токе (4-зондовым методом).

Рентгеновский фазовый анализ приготовленных образцов показал, что большинство из них имели орторомбически искаженную структуру типа перовскита. LaLi0,5Со0,5O3-δ и LaLi0,5Со0,5O3-δ имели структуру типа K2NiF4.

В табл. 1 приведена удельная электропроводность σ синтезированных образцов при температурах 823 К, 923К и 973К в сравнении с электропроводностью образцов LiwMxTyOz, [2]. Во всех случаях σ (923 К) предлагаемого материала существенно (на 1-3 порядка) выше, чем электропроводность указанных в прототипе образцов.

Пример 2

В данном примере приведены методика и результаты исследования коррозионной устойчивости материалов в рабочих условиях ТЭРКЭ. Состав и методика приготовления образцов описаны в примере 1.

Для оценки коррозионной устойчивости образцы подвергали выдержке в эвтектическом расплаве (Li0,62К0,38)2СO3 при температуре 923К. Чтобы смоделировать условия, в которых находится катод ТЭРКЭ, расплав насыщали смесью газов СО2 и О2, взятых в молярном отношении 2:1. Образцы размещали в кассете и опускали в карбонатный расплав, через который барботировали смесь газов. Время выдержки в расплаве варьировали от 100 до 120 ч. По окончании процедуры образцы извлекали из расплава, охлаждали и промывали в дистиллированной воде. Об устойчивости образцов судили по изменению их фазового состава до и после выдержки в расплаве, который контролировали методом рентгеновской дифрактометрии.

После выдержки в карбонатном расплаве фазовый состав и кристаллическая структура образцов не изменились.

Пример 3

Чтобы определить электрохимическую активность предлагаемого материала в реакции электрохимического восстановления кислорода, часть описанных в примере 1 образцов использовали для приготовления пористых газодиффузионных катодов и испытывали в условиях работы реального ТЭРКЭ. Для сравнения мы также изготовили катод из NiO, который насыщался литием "in situ".

Чтобы сформировать пористые газодиффузионные катоды, приготовленные образцы с различным содержанием компонентов размалывали в шаровой мельнице до получения порошков с размером частиц 10-15 мкм и смешивали с органическим пластификатором для получения вязкой массы. Затем полученную массу прокатывали сквозь валки с целью формирования пластин толщиной 0,5-1 мм. Пористость катодов оценивали путем сравнения рентгеновской плотности материала, на основе которого был приготовлен катод, с кажущейся плотностью катода, измеренной после выжигания органической составляющей.

Испытание катодов проводили при температуре 923 К в лабораторной топливной ячейке, содержавшей заключенные в металлические корпуса плоские газопроницаемые анод и катод, разделенные пористой керамической матрицей, пропитанной расплавленным электролитом. Кажущаяся площадь каждого из электродов S составляла 6 см2. Электродом сравнения служила золотая проволока диаметром 0,5 мм. В качестве анода использовали пористые пластины из металлического никеля. Матрица была приготовлена из мелкодисперсного LiAlO2. Электролитом служил эвтектический расплав карбонатов лития и калия (Li0,62К0,38)2СO3. Катодный газ представлял собой смесь СО2 и О2, взятых в молярном отношении 2:1. Со стороны анода подавали смесь газов, состоящую из 80 мол.% Н2 и 20 мол.% СО2.

Протекающий через ячейку ток I варьировали сопротивлением нагрузки. Эффективную плотность тока рассчитывали по формуле: j=I/S. Поляризацию катода η определяли известным коммутаторным методом, позволяющим исключить омическое потери.

В табл. 2 приведены значения пористости Р, эффективной плотности тока j и поляризации η , измеренные при фиксированном напряжении между анодом и катодом V=0.8 В, а также соответствующие значения поляризационного сопротивления Rn=η /j для различных оксидных катодов. Минимальным поляризационным сопротивлением и наибольшей электрохимической активностью обладают катоды, содержащие кобальт. Поляризационное сопротивление остальных катодов в 2.5-3 раза больше. Тем не менее они не уступают по этому показателю катоду из LixNi1-xO.

Пример 4

В данном примере приведены результаты долговременного (более 2000 ч) испытания топливной ячейки с пористым газодиффузионным катодом, сформированном на основе LaLi0,1Co0,1Fe0,8O3-δ .

Испытание проводили в топливной ячейке с площадью электродов 100 см2. Способ приготовления катода описан в примере 3. Там же указаны материалы, из которых были приготовлены анод и матрица, а также составы электролита, газовых смесей и условия эксперимента.

В ходе испытания контролировали ток, протекающий через топливную ячейку при постоянном напряжении между анодом и катодом V=0,75 В.

В табл.3 приведена зависимость плотности тока j от времени работы топливной ячейки t. В процессе испытания ячейку дважды охлаждали до комнатной температуры, а затем снова разогревали до рабочей

температуры 923 К. Наблюдавшиеся при этом скачки плотности тока (отмечены звездочками), по-видимому, были вызваны неконтролируемыми изменениями пористой структуры анода, катода и матрицы, приведшими к перераспределению электролита между ними. В остальные интервалы времени топливная ячейка имела стабильные рабочие характеристики.

Топливный элемент, в котором в качестве электролита применяют расплавленные карбонаты щелочных металлов, является высокоэффективным преобразователем химической энергии различных видов углеводородного топлива в электрическую. Основная проблема, препятствующая его широкому применению, - это отсутствие коррозионно устойчивых в рабочих условиях ТЭРКЭ катодных материалов, которые имеют достаточно высокую электропроводность и электрохимическую активность. Данное изобретение направлено на решение этой проблемы.

Источники информации, принятые во внимание при экспертизе

1. Lessing P.A., Miller G.R., Yamada H. Conducting Ceramic Oxides for Use as Molten Carbonate Fuel Cell Electrodes // Journal of the Electro-chemical Society: Electrochemical Science and Technology. 1986. V.133. №8. Р.1537-1541.

2. Пат. США, 4564567, 1986, H 01 М 004/86.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2361332C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| КОМПОЗИТНЫЙ КИСЛОРОДНЫЙ ЭЛЕКТРОД И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2537561C2 |

| СОЕДИНЕНИЕ, ИМЕЮЩЕЕ ВЫСОКУЮ ЭЛЕКТРОННУЮ ПРОВОДИМОСТЬ, ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ, СОДЕРЖАЩИЙ ЭТО СОЕДИНЕНИЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА | 2002 |

|

RU2279148C2 |

| АКТИВНЫЙ МАТЕРИАЛ ИЗ СМЕШАННОГО ОКСИДА, ЭЛЕКТРОД, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА, СОДЕРЖАЩАЯ ЭТОТ ЭЛЕКТРОД | 2001 |

|

RU2276430C2 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-SrO-Ni(Co,Fe)O для создания катодных электродов твердооксидного топливного элемента | 2022 |

|

RU2784880C1 |

| Способ жидкофазного синтеза нанокерамических материалов в системе LaO-MnO-NiO для создания катодных электродов твердооксидного топливного элемента | 2020 |

|

RU2743341C1 |

| ТРУБЧАТЫЙ ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО УСТРОЙСТВА С ТОНКОСЛОЙНЫМ ТВЕРДООКСИДНЫМ ЭЛЕКТРОЛИТОМ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2625460C2 |

| ТОНКОСЛОЙНЫЙ ТВЕРДООКСИДНЫЙ ЭЛЕМЕНТ | 2007 |

|

RU2427945C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

Изобретение относится к керамическим композициям на основе оксидов щелочных, редкоземельных и переходных металлов для изготовления кислородного электрода топливного элемента. Согласно изобретению материал для кислородного электрода топливного элемента с расплавленным карбонатным электролитом (ТЭРКЭ) содержит оксиды лития, переходных металлов и добавку. В качестве добавки используют оксид редкоземельного элемента в следующих соотношениях по формуле: LnxLiwTyO3-δ, где Ln-La или смесь, состоящая преимущественно из La и одного или нескольких лантаноидов, Т - переходный металл из следующего ряда: Mn, Fe, Co, х=0,8-1, у=0,5-1, w=0,01-0,7, w+х+у=2, δ=0-1. Техническим результатом изобретения является получение устойчивого в рабочих условиях ТЭРКЭ электродного материала с перовскитоподобной структурой, имеющего электропроводность при температуре 923 К более 100 См/м. 1 з.п. ф-лы, 3 табл.

| US 4564567 А, 14.01.1986 | |||

| US 3684578 А, 15.08.1972 | |||

| DE 3611291 А1, 15.10.1971 | |||

| АКТИВНЫЙ ЭЛЕКТРОД ДЛЯ ВЫСОКОТЕМПЕРАТУРНЫХ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ С ТВЕРДЫМ ЭЛЕКТРОЛИТОМ | 1994 |

|

RU2079935C1 |

Авторы

Даты

2005-03-20—Публикация

2003-06-16—Подача