Область техники

[0001] Настоящее изобретение относится к способу формирования твердооксидных топливных элементов с металлической опорой и к топливным элементам, полученным с использованием такого способа. Более конкретно, изобретение относится к способу формирования анода для обеспечения более прочного топливного элемента.

Предпосылки создания изобретения

[0002] Твердооксидный топливный элемент SOFC (SOFC-элемент, от англ. "Solid Oxide Fuel Cell") - это электрохимический прибор, вырабатывающий электроэнергию путем электрохимического окисления топливного газа (обычно водорода). Такой прибор обычно выполняется на основе керамического материала, в частности проводящего ионы кислорода керамического материала, получаемого из оксида и металла и используемого в качестве электролита. Поскольку большинство керамических проводников ионов кислорода (например, легированный оксид циркония или легированный оксид церия) проявляют свою проводимость для ионов лишь при температурах, превышающих 500°C (для электролитов на основе оксида церия) или 600°C (для керамических материалов на основе оксида циркония), то такие приборы работают при повышенных температурах.

[0003] Как и другие типы топливных элементов, SOFC-элементы содержат анод, на котором происходит окисление топлива, и катод, на котором происходит восстановление кислорода. Эти электроды должны обладать способностью катализа электрохимических реакций, должны быть устойчивыми относительно среды, в которой они находятся, в условиях рабочих температур SOFC-элемента (восстановительная на стороне анода, окислительная на стороне катода), и должны быть способны проводить электроны, так чтобы электрический ток, генерируемый в результате электрохимических реакций, мог отводиться от границы раздела электрод-электролит.

[0004] Проводились обширные исследовательские работы в поисках материалов с подходящими характеристиками для анода SOFC-элемента, однако это оказалось непростым делом. В течение многих лет в SOFC-элементах использовался анод, состоящий из пористой металлокерамической композитной структуры, в которой в качестве металлической фазы использовался никель, а в качестве керамики - электролитический материал (обычно цирконий, стабилизированный скандием или иттрием), также использовался, хотя значительно реже, легированный электролитический материал на основе оксида церия, такой как оксид церия, легированный гадолинием или самарием. В этой структуре никель служит катализатором, и объемная часть никеля должна быть достаточно большой, чтобы формировалась непрерывная металлическая ячеистая структура, обеспечивающая необходимую электронную проводимость. Электролитический материал формирует непрерывный керамический каркас анода, обеспечивающий механическую структуру, улучшающую связь между анодом и электролитом, а также расширяющую зону раздела анод-электролит на некоторое расстояние в аноде.

[0005] Хорошо известное ограничение таких металлокерамических анодов заключается в том, что при рабочей температуре топливного элемента металлический никель в аноде обладает устойчивостью лишь в восстановительной среде. Такая среда обычно обеспечивается газообразным топливом, так что при нормальной работе анод устойчив. Однако если подача газообразного топлива в SOFC-элементе будет прервана при рабочей температуре, среда внутри анода становится окисляющей. В этих условиях металлический никель будет окисляться обратно в оксид никеля. Это окисление связано с увеличением объема более чем примерно на 40%, поскольку металлический никель, который был сформирован восстановлением спеченного оксида никеля, не будет при окислении формировать ту же структуру, которую имел исходный оксид никеля, из которого был получен никель. В этом случае возникает мезопористость, которая обусловливает увеличение объема по сравнению с исходным оксидом никеля. Такое изменение объема при повторном окислении никеля может приводить к большим механическим напряжениям в структуре анода, что может приводить к его растрескиванию и к возможному разрушению SOFC-элемента.

[0006] Неспособность многих SOFC-элементов выдерживать многократные циклы восстановления-окисления без потери работоспособности была основным фактором, препятствующим широкому коммерческому внедрению SOFC-технологии для генерирования электроэнергии, поскольку системы таких элементов обычно требуют использования сложных и дорогих систем продувки газа, поддерживающих восстановительную среду на анодах в случае неожиданного перерыва в подаче топлива, например, из-за какого-либо нарушения в системе, которое по соображениям безопасности требует ее аварийного выключения.

[0007] Эта проблема недостаточной устойчивости SOFC-элементов в отношении многократных циклов восстановления-окисления особенно остра в конструкциях топливных элементов с несущим анодом, которые являются в настоящее время основным типом SOFC-элементов. Такая конструкция предпочтительна, поскольку она обеспечивает возможность использования очень тонкого (<20 мкм) слоя электролита (такого как стабилизированный оксид циркония), поскольку этот слой электролита не является несущим элементом. Это, в свою очередь, обеспечивает возможность работы в диапазоне пониженных температур по сравнению с топливными элементами с несущими электролитами (в диапазоне 650-800°C, а не в диапазоне 850-1000°C). Поскольку сопротивление электролита переносу ионов кислорода обратно пропорционально его толщине, то в топливных элементах с несущим электролитом сопротивление, определяемое толщиной слоя электролита, компенсируется повышением рабочих температур, поскольку при повышении температуры сопротивление падает по экспоненте. Поскольку в топливных элементах с несущим анодом могут использоваться более тонкие слои электролита, то рабочие температуры могут быть снижены, что желательно, потому что в этом случае в SOFC-системах могут использоваться более дешевые материалы, а также снижается скорость деградации материалов, связанной с различными механизмами, такими как, например, окисление металлических компонентов.

[0008] Несмотря на эти преимущества эти SOFC-элементы в высокой степени предрасположены к катастрофическим отказам при повторяющихся циклах восстановления-окисления, поскольку в этом случае анод является несущим элементом, и растрескивание, происходящее в результате возникновения механических напряжений, может приводить к полному отказу топливного элемента.

[0009] Несмотря на большой объем работ, выполненных разными разработчиками, ни один материал, предлагаемый для замены никелю, не получил широкого распространения, поскольку ни один подходящий материал не имеет такого выгодного сочетания характеристик, как никель: относительно невысокая стоимость, высокая каталитическая активность как в отношении электрохимического окисления, так и в отношении парового риформинга подаваемого углеводородного топлива, и высокая электронная проводимость.

[0010] Ниже указаны факторы, относящиеся к конструкции SOFC-элемента, которые могут содействовать ослаблению разрушающего действия многократных циклов восстановления-окисления, а именно:

- Неиспользование топливных элементов с несущим анодом. В этом случае анод может быть тоньше, в результате чего уменьшаются изменения объема, вызываемые циклами восстановления-окисления, и, соответственно, снижается вероятность катастрофического растрескивания.

- Осуществление работы топливных элементов на пониженных температурах. Интенсивность окисления никеля при повышении температуры растет по экспоненте, начиная с температуры, превышающей 300°C. Чем ниже рабочая температура топливного элемента, тем меньше вероятность окисления никеля и увеличения объема анода. Кроме того, внешняя поверхность частиц никеля окисляется быстро, а сердцевина частиц окисляется гораздо медленнее, поскольку в этом случае диффузия ограничивается. Таким образом, при пониженных температурах будет окисляться только внешняя поверхность частиц никеля анода, а внутренняя часть частиц практически не будет окисляться, и поэтому изменения объема будут существенно меньше.

- Обеспечение анода с непрерывным керамическим каркасом. Поскольку на керамическую фазу на основе электролита, используемую в анодах SOFC-элементов, изменения парциального давления кислорода влияют мало, объем этой части анода не будет изменяться в циклах восстановления-окисления, влияющих на фазу никеля. Таким образом, если внутри анода будет присутствовать спеченная пористая (ячеистая) керамическая структура, то прочность конструкции анода и его связь с электролитом будут улучшаться.

[0011] Конструкцией SOFC-элемента, которая потенциально отвечает вышеуказанным критериям, является конструкция SOFC-элемента с металлической опорой, раскрытая заявителем в документе GB 2368450. В качестве опорной конструкции этого SOFC-элемента используется фольга из ферритной нержавеющей стали. Центральный участок этой фольги выполнен пористой для обеспечения подачи топлива к аноду. Все активные слои элемента (анод, электролит и катод) осаждают в форме пленок на верхнюю поверхность опорной подложки из фольги. В этом случае анод может иметь толщину всего примерно 15 мкм, поскольку он не является опорой конструкции топливного элемента. Этот топливный элемент также обеспечивает возможность работы при температурах в диапазоне 450-650°C, которые существенно ниже стандартных рабочих температур топливных элементов. Это достигается за счет использования преимущественно керамических материалов на основе оксида церия, таких как CGO10 (оксид церия, легированный гадолинием, CGO10 - Ce0,9Gd0,1O1,95), в качестве электролита, проводящего ионы кислорода, который имеет существенно более высокую проводимость ионов кислорода по сравнению материалами на основе оксида циркония. На электролите осаждают тонкую пленку стабилизированного оксида циркония для предотвращения внутреннего короткого замыкания элемента, вызываемого смешанной ионно-электронной проводимостью электролитов на основе оксида церия, как это описано в документе GB 2456445, однако поскольку слой оксида циркония очень тонкий, то его сопротивление переносу ионов кислорода достаточно низко, так что не возникает препятствий для работы топливного элемента при пониженных температурах. В SOFC-элементе, раскрытом в документе GB 2368450, используется анод, полученный из пористого металлокерамического материала (металл-CGO10) в форме толстой пленки толщиной от 5 мкм до 30 мкм. Анод обычно осаждают способом трафаретной печати с использованием печатной краски, содержащей порошки оксида металла и CGO10, и формируют пористый керамический слой путем термической обработки для спекания осажденных порошков, чтобы получить непрерывную структуру, прикрепленную к стальной подложке.

[0012] Ограничение, накладываемое традиционными способами осаждения слоев керамики на опору из ферритной нержавеющей стали, представляет собой максимальную температуру, до которой может быть нагрета сталь в окисляющей среде, из-за формирования окалины оксида хрома при высокой температуре в этой среде. Верхний предел температуры существенно ниже диапазона 1200-1500°C, в котором осуществляется спекание керамики, и поэтому был разработан способ спекания электролита из оксида церия, легированного редкоземельным элементом, до 96% теоретической плотности при температуре, не превышающей 1100°C, для получения требуемого газонепроницаемого слоя (документы GB 2368450, GB 2386126 и GB 2400486).

[0013] Неожиданно оказалось, что спекание композитного материала анода из оксида церия, легированного редкоземельным элементом, и оксида никеля при этих температурах, - это гораздо более трудный процесс по сравнению со спеканием электролита. Это связано с тем обстоятельством, что два разных оксида спекаются гораздо хуже, чем однофазовый материал. Таким образом, оксид никеля или только керамика будут спечены надлежащим образом при указанных температурах, однако спекание композита в воздушной среде может давать плохие результаты, а именно: слабые перемычки между частицами и слабую структуру керамики. В этом случае топливный элемент может быть поврежден в результате многократных циклов восстановления-окисления, поскольку слабые перемычки между частицами никеля будут разрушаться из-за изменений объема анода в этих циклах. В конечном счете, это может привести к катастрофическому отказу топливного элемента в результате отслаивания электролита от анода.

[0014] Vieweger и др. ("Тонкие электролиты в топливных элементах с металлической опорой", S. Vieweger, R Muecke, N. Menzler, М. Ruettinger, Th. Franco и H. Buchkremer, Люцерн, 2012, "Труды 10-го европейского форума по элементам SOFC", том 7, стр. 13/109-19/109) и Rodriguez-Martinez и др. ("Трубчатые твердооксидные топливные элементы с металлической опорой". L. Rodriguez-Martinez, L. Otaegui, A. Arregi, М. Alvarez и I. Villareal, Люцерн, 2012, "Труды 10-го европейского форума по элементам SOFC", том 7, стр. 39/109-48/109) обошли эти проблемы путем обжига керамических слоев на металлической опоре в сильнодействующей восстановительной среде, обычно в смеси водорода и инертного газа, такого как азот или аргон. Восстановительная среда предотвращает излишнее окисление стали, обеспечивая возможность использования высоких температур обработки, более типичных для использования в традиционных способах спекания керамики. Однако использование такой среды имеет ряд недостатков для SOFC-элементов с металлической опорой, описанных в документе GB 2368450, а именно:

- Способ не подходит для использования с электролитами на основе оксида церия, которые нельзя спечь в сильнодействующей восстановительной среде, поскольку увеличение объема, связанного с восстановлением ионов Се4+ в ионы Се3+ при высоких температурах вызывает механические напряжения, достаточные для растрескивания электролитов.

- Восстановительная среда означает, что никель анода присутствует в форме металлического никеля, который спекается при температурах, превышающих 1100°C, в результате чего формируется анод с недостаточной пористостью и плохими электрохимическими характеристиками из-за малой величины площади каталитической поверхности на границе раздела анод-электролит.

- Взаимная диффузия никеля. При высоких температурах в восстановительной среде имеет место обширная взаимная диффузия никеля из анода и ионов из подложки(если материал подложки представляет собой сталь, то ионов железа). В результате может быть получен неустойчивый анод с высоким содержанием других металлов, кроме никеля, таких как железо, и, кроме того, подложка содержит зоны, присутствие никеля в которых вызывает формирование аустенитной фазы, которая имеет гораздо более высокий коэффициент теплового расширения.

- Ограниченный выбор материалов катода. Большинство материалов, используемых для SOFC-элементов, не могут спекаться в восстановительной среде, поскольку они обычно представляют собой смесь оксидов металлов, которые при таких условиях имеют тенденцию к восстановлению и необратимому разложению на составляющие их оксиды и/или металлы. Таким образом, даже если анод и электролит могут спекаться в восстановительной среде, катод необходимо спекать в воздушной среде. Однако никель анода в воздушной среде будет снова окисляться.

[0015] Ввиду проблем, связанных со спеканием анодов в сильнодействующей восстановительной среде, велись поиски альтернативных решений, например, пористые (обычно на основе оксида циркония) между металлической опорой и электролитом спекались керамические структуры (М.С. Tucker, Т.Z. Sholklapper, G.Y. Lau, L.С. DeJonghe и S.J. Visco, 2009, "Труды ECS", том 25 (2), стр. 681). В этом случае керамика может спекаться в восстановительной среде, поскольку она не содержит никель. Никель, который должен быть в аноде, может быть добавлен после спекания электролита путем пропитки пористой керамической ячеистой структуры раствором солей никеля, с последующим термическим разложением для формирования оксида никеля. Однако стадия пропитки, обеспечивающая возможность использования восстановительной среды при спекании, может быть затруднительной при ее выполнении в промышленных масштабах ввиду требований многократной пропитки, высушивания и термического разложения для обеспечения никеля в количестве, превышающем 20 об. %, в пористой керамической структуре для формирования ячеистой структуры с электронной проводимостью. Другая проблема заключается в том, что оксид никеля с очень большой площадью поверхности, сформированный в результате низкотемпературного разложения, имеет тенденцию к быстрому спеканию в форме металлического никеля при обычных условиях работы SOFC-элемента, что может приводить к снижению каталитической активности и/или электронной проводимости, причем и то, и другое может приводить к быстрому ухудшению характеристик работы топливного элемента.

[0016] В подходе, исследованном McKenna и др. ("Успехи в области топливных элементов с металлической опорой Европейского консорциума METSOFC", В. МсКеnnа, N. Chriistiansen, R. Schauperl, P. Prenninger, J. Nielsen, P. Blennow, T. Klemenso, S. Ramousse, A. Kromp и A. Weber, Люцерн, 2012, "Труды 10-го Европейского форума по элементам SOFC", том 7, стр. 20/109-29/109), необходимо получение анода в форме металлокерамической структуры, формируемой из оксида циркония и порошка нержавеющей стали, спеченных вместе в восстановительной атмосфере. Нержавеющая сталь действует в качестве ячеистой структуры анода с электронной проводимостью, что означает, что гораздо меньшее количество никеля необходимо вводить путем пропитки в ячеистую структуру для действия в качестве электрокатализатора. Такой подход может быть эффективным, однако возникает опасность отравления анода из-за очень близкого расположения каталитически активной части анода и нержавеющей стали, содержащей хром. Частицы нержавеющей стали, из которой выполнена опора, также может подвергаться коррозии, если они не будут полностью покрыты пассивирующей окалиной оксида хрома.

[0017] Таким образом, имеется потребность в способе получения SOFC-элемента с металлической опорой, в котором анод устойчив в отношении многократных циклов восстановления-окисления, выдерживает пропадание восстановительной среды при рабочей температуре, и может быть изготовлен с использованием экономически эффективных технологических процессов, в идеальном случае без ухудшения характеристик других компонентов топливного элемента в процессе его изготовления. Настоящее изобретение направлено на устранение или ослабление по меньшей мере некоторых аспектов вышеуказанных проблем.

Краткое описание изобретения

[0018] В настоящем изобретении предлагается способ формирования твердооксидного топливного элемента с металлической опорой, включающий:

a) нанесение на металлическую подложку слоя необработанного (зеленого) анода, содержащего оксид никеля и оксид церия, легированный редкоземельным элементом;

b) предварительный обжиг слоя анода в условиях невосстановительной среды для формирования композитного материала;

c) обжиг композитного материала в восстановительной среде для формирования спеченного металлокерамического материала;

d) обеспечение электролита; и

e) обеспечение катода,

причем восстановительная среда содержит источник кислорода.

[0019] Обжиг композитного материала в восстановительной среде для получения спеченного металлокерамического материала по своему существу включает восстановление оксида никеля до металлического никеля, поскольку без этого металлокерамический материал не формируется. Эта стадия формирования металлического никеля в восстановительной среде, однако в присутствии источника кислорода, обеспечивает обжиг, в котором формируется металлический никель, и он может быть спечен, однако в котором парциальное давление кислорода остается достаточно высоким, чтобы металлическая подложка оставалась устойчивой, и чтобы любой пассивирующий слой оксида, который формируется на поверхности подложки, не восстанавливался. Далее, поскольку в восстановительной среде оксид никеля при обжиге восстанавливается до металлического никеля, что важно перед обеспечением электролита, то изменение объема анода во время первого использования снижается. В результате снижается вероятность растрескивания электролита и анода в процессе работы топливного элемента из-за расширения анода на границе раздела электролит-анод. Таким образом, путем предотвращения деградации металлической подложки при изготовлении SOFC-элемента и предварительного восстановления никеля при обжиге композитного материала, SOFC-элемент, получаемый при использовании заявленного способа, имеет очень высокую прочность.

[0020] Восстановительная среда на стадии с) обжига может содержать инертный газ, газообразный восстанавливающий реагент и газообразный источник кислорода. В качестве инертного газа может использоваться один из многих транспортирующих газов, известных специалистам в данной области техники, например, благородный газ, такой как аргон, или азот, которые широко используются благодаря их распространенности и низкой стоимости. Предпочтительно используется один аргон или в сочетании с азотом. Восстанавливающий реагент может быть выбран из водорода, оксида углерода или их комбинаций. Чаще будет использоваться водород благодаря его низкой токсичности. Газообразный источник кислорода может быть выбран из диоксида углерода, водяного пара или их комбинаций. Источник кислорода необходим в качестве буфера восстановительной среды и обеспечения ожидаемого парциального давления кислорода, причем в качестве такого источника чаще будет использоваться водяной пар благодаря легкости и низкой стоимости его получения и работы с ним, однако также может использоваться и диоксид углерода.

[0021] Использование на стадии обжига восстановительной газовой смеси, к которой добавляют источник кислорода (такой как водяной пар или диоксид углерода) в качестве буфера смеси восстанавливающий реагент/инертный газ, означает, что при повышенных температурах парциальное давление кислорода буферизуется в заданном диапазоне, благодаря термодинамическому равновесию реакций (1), (2) и (3), некоторые из которых или все будет действовать в зависимости от используемого источника кислорода и восстанавливающего реагента.

[0022] Поскольку уравнения (1) и (3) относятся к реакциям горения, которые в высокой степени экзотермичны, то термодинамическое равновесие основательно смещается направо. Однако в смеси реагентов и продуктов происходит и обратная реакция, которой нельзя пренебрегать, и, таким образом, в этих газовых смесях всегда будет иметь место отличное от нуля парциальное давление кислорода. Парциальное давление кислорода также достаточно постоянно при заданной температуре и газовой смеси, поскольку состояние равновесия в реакции (1) или (3) будет смещаться, если кислород выделяется или потребляется в реакции.

[0023] Как уже указывалось, функция восстановительной среды заключается в поддержании среды обжига, которая является достаточно восстановительной для того, чтобы никель анода поддерживался в его металлическом состоянии, а оксид церия, легированный редкоземельным элементом, поддерживался в частично восстановленном состоянии при температуре обжига. Однако парциальное давление кислорода достаточно, чтобы пассивирующий слой, защищающий металлическую подложку (например, термически сформированный слой оксида хрома, защищающий подложку из ферритной нержавеющей стали), не восстанавливался снова до металла. Если не использовать указанную среду, то было обнаружено, что среда, непосредственно прилегающая к металлической подложке становится такой восстановительной, что слой окалины либо уменьшается, либо испаряется с металлической подложки, оставляя незащищенным нижележащий металл. Без окалины, действующей в качестве барьера между никелем анода и металлической подложки, происходит обширная взаимная диффузия между подложкой и анодом. Это приводит к высокому уровню загрязнений (часто, когда сталь используется в форме оксида железа), которые присутствуют в аноде на последующих стадиях обжига, и при использовании стали, к деформациям подложки из-за формирования аустенитной фазы внутри стали. Такие деформации происходят, так как аустенитная фаза имеет существенно более высокий коэффициент теплового расширения по сравнению с остальной частью подложки .

[0024] Восстановительная среда на стадии с) обжига предпочтительно содержит источник кислорода в количестве от 0,01 об. % до 50 об. %, более предпочтительно в количестве от 0,2 об. % до 10 об. %, или еще более предпочтительно в количестве от 0,5 об. % до 3 об. %. Поэтому в наиболее частых случаях источник кислорода на этом этапе будет составлять лишь небольшую часть восстановительной среды, так чтобы он присутствовал лишь в том количестве, которое обеспечивает парциальное давление кислорода, необходимое для предотвращения уменьшения пассивирующих слоев, имеющихся на металлической подложке, и последующей ее деградации при обжиге анода, что может происходить в условиях парциального давления кислорода, недостаточного для предотвращения восстановления оксида никеля.

[0025] Если в качестве источника кислорода используется водяной пар, он легко может быть добавлен к восстановительной среде путем пропускания восстанавливающего реагента и инертного газа через водяную баню, в результате чего газовая смесь будет насыщаться водяным паром.

[0026] Восстанавливающий реагент предпочтительно присутствует в восстановительной среде в количестве от 0,5 об. % до 50 об. %, более предпочтительно - от 1 об. % до 10 об. %), и еще более предпочтительно - от 2 об. %) до 5 об. %. Присутствие восстанавливающего реагента часто в таких небольших количествах достаточно для обеспечения восстановления оксида никеля до металлического никеля и его спекания. Металлический никель спекается более эффективно по сравнению с оксидом никеля при температуре обжига, причем он более вязкий и поэтому будет обтекать оксид церия, легированный редкоземельным элементом, при спекании церия, обеспечивая хорошее спекание церия, легированного редкоземельным элементом, и хорошее смешивание спеченного никеля и оксида церия, легированного редкоземельным элементом, внутри сформированного пористого металлокерамического материала. Далее, если в качестве восстанавливающего реагента используется водород, то его предпочтительной концентрацией будет 5% или менее, поскольку в этом случае среда будет считаться негорючей.

[0027] Поэтому парциальное давление кислорода в восстановительной среде на стадии с) может находиться в диапазоне от 10-14 бар до 10-22 бар (1 бар = 100 кПа), предпочтительно - в диапазоне от 10-15 бар до 10-21 бар, и более предпочтительно - в диапазоне от 10-17 бар до 10-19 бар, так как было обнаружено, что при этих парциальных давлениях кислорода и при температурах, обычно используемых при обжиге анода, поддерживается формирование металлического никеля и оксида хрома. В этом случае обеспечивается требуемое восстановление оксида никеля до металлического никеля, в результате чего обеспечивается возможность формирования электроактивного слоя, и при этом также обеспечивается возможность сохранения пассивирующего слоя, по меньшей мере для тех SOFC-элементов, в которых подложка изготовлена из ферритной нержавеющей стали, которая чаще всего используется в таких случаях.

[0028] Как уже указывалось, формирование металлокерамического материала на стадии с) обжига будет по своему существу включать восстановление оксида никеля до металлического никеля, и это может происходить в любой момент в процессе спекания, так что восстановление оксида никеля до металлического никеля может проходить в условиях, когда весь или по существу весь оксид никеля восстанавливается до металлического никеля перед спеканием; или же условия для спекания оксида никеля обеспечиваются до начала его восстановления, и в этом случае, поскольку металлический никель имеет более высокую активность в отношении спекания по сравнению с оксидом никеля, оксид никеля начнет спекаться, и после формирования металлического никеля он также начнет спекаться.

[0029] Указания "полностью" и "весь", как они используются в настоящем описании, в отношении восстановления оксида никеля до металлического никеля и степени спекания имеют те значения, которые обычно понимаются специалистами, так что оксид никеля может присутствовать в небольших количествах, когда указывается, что "весь" оксид никеля восстанавливается до металлического никеля, однако в пределах точностей процесса восстановление считается полностью завершенным. Далее, восстановление оксида никеля до металлического никеля может быть по существу полностью завершенным или большей частью полностью завершенным, например, когда восстановленный никель присутствует в количестве от 95 вес. % до 99,9 вес. %, предпочтительно - от 98 вес. % до 99,5 вес. %, более предпочтительно - от 99 вес. % до 99,5 вес. %.

[0030] Можно изменять условия реакции для управления восстановлением оксида никеля относительно спекания никельсодержащих материалов. Например, можно постепенно повышать температуру в печи до температуры спекания, так чтобы оксид никеля полностью восстановился до металлического никеля, прежде чем будет достигнута минимальная температура спекания. В другом варианте можно быстро повысить температуру в печи до температуры восстановления оксида никеля (например, в диапазоне от 300°C до 450°C), затем выдерживать эту температуру, пока не произойдет полное восстановление, а затем быстро повысить температуру до температуры спекания. Таким образом, в настоящем изобретении обеспечивается способ, в котором на стадии с) обжига оксид никеля перед спеканием восстанавливают до металлического никеля. Этот способ обеспечивает полное восстановление оксида никеля до металлического никеля перед спеканием, и можно предположить, что в этом случае механические напряжения внутри анода будут меньше, в результате чего снижается растрескивание по сравнению с ситуацией, когда оксид никеля спекают до его восстановления.

[0031] В другом варианте образец может быть нагрет в воздушной, инертной или восстановительной среде до температуры спекания оксида никеля, так что он начинает спекаться перед полным восстановлением до металлического никеля (или до любой степени восстановления, если среда не является восстановительной). Если используется воздушная или инертная среда, то при температуре спекания оксида никеля вводится восстановительная среда для обеспечения восстановления оксида никеля до металлического никеля и продолжения спекания металлокерамического материала. В этом случае на стадии с) обжига оксид никеля будет по меньшей мере частично спечен перед его восстановлением до металлического никеля, хотя также возможно полное спекание оксида никеля. Оксид церия, легированный редкоземельным элементом, будет спекаться, когда будет достигнута соответствующая температура.

[0032] Первая стадия предлагаемого способа включает нанесение слоя зеленого анода на металлическую подложку, которую обычно формируют из нержавеющей стали, в частности из ферритной нержавеющей стали, поскольку в этом случае на поверхности пластины при нагревании образуется пассивирующий слой из оксида хрома. Термины "опора" и "опорная пластина", как они используются в настоящем описании, относятся к металлической опоре/подложке, и могут использоваться взаимозаменяемо. Образование пассивирующего слоя из оксида хрома, в отличие от оксида алюминия или оксида кремния, обычно образующихся в случае других жаростойких сталей, имеет то преимущество, что оксид хрома при высоких температурах является электронным полупроводником, а не изолятором, и, таким образом, ферритная нержавеющая сталь подходит для использования в топливных элементах. Ферритная нержавеющая сталь может быть нержавеющей сталью, не содержащей алюминия, такой как ферритная нержавеющая сталь, содержащая в качестве стабилизаторов титан и/или ниобий. Ферритная нержавеющая сталь, подходящая для целей настоящего изобретения, предпочтительно содержит хром в количестве от примерно 17,5 вес. % до примерно 23 вес. %). В частности, ферритная нержавеющая сталь может быть выбрана из стали 1.4509 (европейское обозначение, содержание хрома - от 17,5 вес. % до 18,5 вес. %) и/или из стали 1.4760 (европейское обозначение, содержание хрома - от 22 вес. % до 23 вес. %), хотя могут быть использованы и другие марки ферритной нержавеющей стали, известные специалистам в данной области техники.

[0033] Подложка может иметь толщину в диапазоне от примерно 50 мкм до примерно 500 мкм, предпочтительно - от примерно 50 мкм до примерно 400 мкм, более предпочтительно - от примерно 200 мкм до примерно 350 мкм. Толщина подложки определяется необходимостью обеспечить устойчивую опору, которая не покоробится в процессе изготовления или эксплуатации топливного элемента, однако она должна быть как можно более тонкой для обеспечения эффективного контакта между топливом и анодом. Как это описано в документе GB 2368450, такой контакт может быть обеспечен с отличными результатами путем обеспечения пористого участка, окруженного зоной, не имеющей пор, подложки, на которой формируется анод. Пористый участок подложки содержит множество сквозных отверстий, соединяющих обе ее поверхности, причем эти отверстия могут быть распределены равномерно по поверхности и могут иметь поперечный размер от примерно 5 мкм до примерно 500 мкм или предпочтительно от примерно 100 мкм до примерно 300 мкм. Далее, отверстия могут занимать от примерно 0,1% до примерно 5% площади пористого участка подложки , предпочтительно - от примерно 0,2% до примерно 2% площади пористого участка. Каждый из описанных признаков вносит свой вклад в эффективную передачу топлива через подложку к аноду, и в то же время металлическая подложка обеспечивает опору для топливного элемента, содействуя использованию очень тонких электрохимически активных слоев внутри топливного элемента

[0034] Обычно подложка представляет собой фольгу, хотя может использоваться также и спеченная подложка. Преимущество фольги заключается в легкости формирования структуры пористого участка.

[0035] Слой зеленого анода предпочтительно формируют путем нанесения печатной краски, содержащей оксид никеля и оксид церия, легированный редкоземельным элементом, хотя могут использоваться и другие способы. Эти два компонента предпочтительно используются в форме порошков, взвешенных в основе краски, которая предпочтительно содержит один или несколько летучих растворителей, одно или несколько растворенных нелетучих полимерных связующих материалов, диспергирующие добавки, смачивающие вещества и другие обычно используемые компоненты красок. Оксид никеля и оксид церия, легированный редкоземельным элементом, предпочтительно имеют распределение d90 размеров частиц в диапазоне от 0,1 мкм до 4 мкм, более предпочтительно - от 0,2 мкм до 2 мкм, еще более предпочтительно - от 0,7 мкм до 1,2 мкм. В то время как распределения размеров частиц и сами размеры оксида никеля и оксида церия, легированного редкоземельным элементом, могут быть разными, в предпочтительных вариантах используются одинаковые или близкие распределения и размеры, поскольку в этом случае порошки лучше перемешиваются, и спеченный анод будет прочнее. Обычно выбирают небольшие размеры частиц, поскольку они легче удерживаются во взвешенном состоянии в печатной краске, при этом улучшается однородность распределения компонентов внутри слоя анода, и они имеют увеличенное отношение площади поверхности к объему, в результате чего повышается реакционная способность частиц и облегчается спекание.

[0036] Предпочтительно печатная краска содержит оксид никеля в количестве от 30 вес. % до 70 вес. % всей твердой фазы. Более предпочтительно оксид никеля составляет от 35 вес. % до 45 вес. % от всей твердой фазы, остальное - оксид церия, легированный редкоземельным элементом. Иначе говоря, в предпочтительных вариантах твердую фазу в печатной краске составляют лишь оксиды металлов и оксид церия, легированный редкоземельным элементом, и, таким образом, анод состоит, или по существу состоит, из оксида никеля и оксида церия, легированного редкоземельным элементом.

[0037] Во многих вариантах оксид церия, легированный редкоземельным элементом, будет иметь формулу Ce1-xRExO2-x/2, где RE - редкоземельный элемент, и 0,3≥х≥0,05. В предпочтительных вариантах в качестве церия, легированного редкоземельным элементом, используется материал с формулой Ce0,9Gd0,1O1,95 (CGO10). Эти соединения широко используются, поскольку они имеют более высокую проводимость ионов кислорода по сравнению со многими материалами электролитов, включая материалы на основе оксида циркония, в результате чего обеспечивается возможность работы топливного элемента при пониженных температурах по сравнению с традиционными SOFC-элементами. Рабочая температура топливного элемента по настоящему изобретению предпочтительно находится в диапазоне от 450°C до 650°C, более предпочтительно - в диапазоне от 500°C до 620°C. Осуществление работы топливных элементов при пониженных температурах имеет ряд преимуществ, включая пониженную интенсивность окисления никеля в невосстановительной среде, что, в свою очередь, приводит к окислению лишь внешней оболочки частиц, в результате чего снижается изменение объема внутри анода и, соответственно, уменьшается вероятность растрескивания в случае прерывания подачи восстановительной среды топлива. Кроме того, в этом случае возможно использование металлических опор, обеспечивающих возможность использования более тонких слоев электродов и электролита, поскольку они уже не должны обеспечивать прочность конструкции топливного элемента.

[0038] Нанесение слоя зеленого анода предпочтительно включает нанесение печатной краски на металлическую подложку, и это осуществляют с использованием печати, например, с использованием трафаретной печати, хотя возможны и другие способы, такие как пленочное литье, вакуумное шликерное литье, электрофорезное осаждение и каландрование, известные специалистам в данной области техники. В случае использования пористого участка нанесение печатной краски на подложку предпочтительно осуществляют таким образом, чтобы слой анода формировался над этим пористым участком, а окружающая зона, не имеющая пор, оставалась по существу без покрытия. В этом случае топливо не сможет пройти сквозь анод, но при этом минимизируются затраты на материал, и снижается его вес, поскольку краской покрывается только нужная часть подложку.

[0039] После этой стадии начального нанесения осуществляют высушивание (необязательная стадия) печатной краски для обеспечения напечатанного слоя. Высушивание может осуществляться с помощью воздуха или путем умеренного нагрева. Такой нагрев предпочтительно использовать для ускорения формирования напечатанного слоя. В этом случае предпочтительно используются температуры в диапазоне 50-150°C. На стадии высушивания испаряются растворители и загустевают связующие компоненты в любой используемой композиции печатной краски, в результате чего краска отверждается, и формирует исходный, еще непрочный, слой анода, который указывается здесь как напечатанный слой. Толщина этого слоя предпочтительно находится в диапазоне от 5 мкм до 40 мкм, более предпочтительно - в диапазоне от 7 мкм до 20 мкм, еще более предпочтительно - в диапазоне от 9 мкм до 15 мкм. Поскольку в топливных элементах по настоящему изобретению анод не является конструктивной частью, его толщина может быть гораздо меньше толщины анода в традиционных топливных элементах, что является достоинством, поскольку общее изменение его объема в циклах восстановления-окисления будет меньше, и, соответственно, растрескивание анода в процессе длительной работы топливного элемента существенно снижается. Таким образом, нанесение слоя зеленого анода может включать стадии исходного нанесения печатной краски на металлическую подложку и высушивания краски для обеспечения напечатанного слоя толщиной от 5 мкм до 40 мкм.

[0040] В разных вариантах способ по настоящему изобретению также включает стадию прессования слоя зеленого анода под давлением от 100 МПа до 300 МПа. Эта стадия прессования повышает плотность неспеченного слоя зеленого анода, в результате чего частицы оксида никеля и оксида церия, легированного редкоземельным элементом, будут находиться в достаточно плотном контакте друг с другом для эффективного спекания при температурах, используемых в способе по настоящему изобретению. Однако стадия прессования не является существенной стадией, поскольку обжиг слоя анода в условиях восстановительной среды, как это делается на стадии с) обжига в значительной степени содействует спеканию церия, легированного редкоземельным элементом, и оксида никеля, и, соответственно, стадия прессования может быть пропущена. Если эта стадия все же используется, то она предпочтительно осуществляется в сочетании с предварительной стадией нагрева напечатанного слоя для удаления остаточных органических материалов из основы печатной краски, чтобы обеспечить слой зеленого анода, содержащий оксид никеля и оксида церия, легированного редкоземельным элементом, который может быть спрессован. Могут использоваться разные способы уплотнения, известные техническим специалистам, однако в предпочтительных вариантах используется одноосное или холодное изостатическое прессование.

[0041] На стадии предварительного обжига слоя зеленого анода в условиях невосстановительной среды для формирования композита обеспечивается удаление остаточных органических компонентов из печатной краски, осуществляется прикрепление слоя анода к металлической подложке путем формирования слабо спеченной структуры оксид-керамика, и обеспечивается возможность формирования пассивирующего слоя на металлической подложке , который защищает ее и является барьером для диффузии между анодом и металлом опорной пластины. Предварительный обжиг слоя зеленого анода предпочтительно осуществляют в печи при температуре от 950°C до 1100°C, более предпочтительно - от 980°C до 1050°C, и еще более предпочтительно - от 1000°C до 1030°C. Верхний предел вышеуказанных диапазонов выбирают в зависимости от устойчивости опорной пластины. При температурах выше примерно 1100°C даже стали с высоким содержанием хрома, известные своей стойкостью к окислению, окисляются в воздушной среде слишком быстро для опорной пластины и не могут выдержать процесс обжига. В частности, в этом случае пассивирующий слой из оксида хрома будет наращиваться и отслаиваться чешуйками в процессе формирования металлокерамической структуры анода, в результате чего происходит недопустимое ослабление металлической опорной пластины. Использование церия, легированного редкоземельным элементом, улучшает возможности использования металлической опорной пластины вместе с формированием прочной металлокерамической структуры, поскольку соединения церия могут спекаться при температурах ниже 1100°C. Нижний предел температуры определяется необходимостью формирования пассивирующего слоя и удаления из печатной краски любых остаточных органических материалов.

[0042] Стадию предварительного обжига предпочтительно осуществляют в воздушной среде, хотя могут использоваться и другие невосстановительные среды. Время осуществления стадии обжига предпочтительно находится в интервале 15-60 минут. Хотя время обжига должно быть достаточным для удаления любых остаточных органических материалов из печатной краски, начального обжига композитного материала оксид-керамика и достижения теплового равновесия в печи, однако слишком долгий обжиг может повысить окисление металлической опорной пластины и привести к загрязнению анода хромом, выделяющимся из опорной пластины (если в качестве материала пластины используется ферритная нержавеющая сталь). Таким образом, оптимальное время обжига находится в диапазоне 15-60 минут.

[0043] Способ может также включать жесткую фиксацию металлической опорной пластины в процессе выполнения по меньшей мере одной из стадий нагрева, выбранной из: предварительного обжига анода, обжига анода, спекания анода, спекания электролита, спекания катода и их сочетаний. Достоинство жесткой фиксации опорной пластины заключается в том, что она не будет деформироваться в процессе нагрева или под действием напряжений, возникающих в процессе спекания и усадки анода, электролита и/или катода. Это особенно важно для стадий нагрева, которые обеспечивают формирование анода, поскольку при формировании металлокерамической структуры анода фиксация помогает сохранять форму опорной пластины. В соответствии с изобретением опорная пластина будет толще электроактивных слоев, и слои электроактивных веществ будут формироваться на опорной пластине для формирования SOFC-элемента, так что жесткая фиксация будет поддерживать плоскую форму пластины, причем такая фиксация может быть обеспечена самыми разными способами, известными специалистам. Для жесткой фиксации может использоваться крепление штифтами, зажимами или путем нагружения опорной пластины. Нагружение опорной пластины может включать использование керамической рамки, проходящей по краю анода.

[0044] После стадии b) предварительного обжига композит обжигают в восстановительной среде, как это определено на стадии с). Это может быть осуществлено путем охлаждения композита, прикрепленного к опорной пластине, и переносом в печь с инертной средой или продувкой среды печи, использованной для предварительного обжига, и заменой этой среды необходимой восстановительной средой. Это может достигаться самыми разными способами. Например, в том случае, когда используются две печи, печь предварительного обжига может быть охлаждена до температуры окружающей среды, и части переносят во вторую печь, которую перед нагревом продувают инертным газом для удаления кислорода. В процессе нагрева второй печи до температуры обжига, например, от комнатной температуры до 500°C, в инертную среду может быть введен восстанавливающий реагент и источник кислорода. В других вариантах, когда используется только одна печь, после завершения стадии предварительного обжига воздушная среда в печи может быть заменена сначала инертной средой (аргон или азот), а затем добавляют восстанавливающий реагент и источник кислорода при температуре в диапазоне 100-1100°C, предпочтительно - в диапазоне 500-1050°C, более предпочтительно - в диапазоне 900-1030°C. Следует понимать, что выбранный способ будет определяться соображениями, связанными с производственной линией, и целесообразность использования одной печи или двух печей определяется как конструкцией топливных элементов, так и возможностями производства.

[0045] Стадия с) обжига обеспечивает восстановление оксида никеля до металлического никеля, и эту стадию предпочтительно осуществляют для величин температуры и времени пребывания, аналогичных величинам, указанным выше для стадии b) предварительного обжига. При этих температурах любой имеющийся пассивирующий слой сохраняет устойчивость, и окисление металлической опорной пластины не будет происходить в такой степени, чтобы опорная пластина подвергалась коррозии, и прочность конструкции SOFC-элемента снижалась. Однако эти температуры достаточны для обеспечения хорошего спекания никеля и оксида церия, легированного редкоземельным элементом, для получения металлокерамической структуры, что обеспечивает получение прочного анода и более устойчивого SOFC-элемента. Кроме того, было обнаружено, что времена пребывания в диапазоне 15-60 минут подходят для обеспечения хорошего спекания без нежелательного загрязнения анода хромом, выделяющимся из опорной пластины (если в качестве материала пластины используется ферритная нержавеющая сталь).

[0046] Обжиг и спекание в этих условиях обеспечивает восстановление оксида никеля в аноде до металлического никеля и улучшает спекание церия, легированного редкоземельным элементом, благодаря повышенной мобильности катионов в связи с частичным восстановлением ионов Се4+ до ионов Се3+. Кроме того, металлический никель спекается лучше оксида никеля при той же температуре, и он также очень вязкий, в результате чего может легко перемещаться для содействия спеканию фазы церия, легированного редкоземельным элементом. В этом интервале температур спекание металлического никеля не будет избыточным (как это происходит в случае использования обычных температур спекания керамики), однако в этом случае формируется обширная пористая спеченная ячеистая структура металлического никеля. При использовании традиционных способов формирования анода оксид никеля не будет восстанавливаться, а будет спекаться в такой форме с церием, легированным редкоземельным элементом. Затем оксид никеля будет восстанавливаться в первый раз после начала работы топливного элемента, в результате чего будет изменяться объем анода, и, соответственно, может происходить растрескивание анода и отделение от электролита в результате напряжений на границе раздела анод-электролит. Восстановление оксида никеля до металлического никеля и спекание, как это было описано, перед обеспечением электролита резко снижает это изменение объема после начала работы топливного элемента, и он будет еще долго работать, прежде чем столкнется с вышеописанной проблемой растрескивания.

[0047] Кроме того, способ по настоящему изобретению может также включать стадию повторного окисления спеченного никеля перед обеспечением электролита. В результате перед нанесением электролита обеспечивается материал анода, совершивший полный цикл восстановления-окисления, с устойчивой микроструктурой. Именно это изменение микроструктуры, происшедшее в процессе первого цикла восстановления-окисления, включающего эту стадию повторного окисления, снижает вероятность повреждения микроструктуры в последующих циклах восстановления-окисления, происходящих в процессе работы топливного элемента, или в случае нарушения восстановительной среды в процессе работы (например, в случае нарушения работы системы, в результате которого топливо не будет поступать в топливный элемент) и окисления никеля в оксид никеля при рабочей температуре, как это уже было описано.

[0048] Повторное окисление может быть достигнуто просто заменой восстановительной среды на окислительную среду, однако предпочтительно обеспечивать среду, в которой возможно регулируемое повторное окисление. Таким образом, может быть предпочтительно модифицировать восстановительную среду стадии с) обжига путем удаления восстанавливающего реагента с сохранением инертного транспортирующего газа и источника кислорода. В этих условиях парциальное давление кислорода в печи медленно повышается, пока оно не станет выше уровня, при котором металлический никель анода будет термодинамически устойчивым и будет медленно окисляться в оксид никеля. Стадию повторного окисления, если она используется, предпочтительно осуществляют при температуре ниже уровня, при котором никель будет спекаться, и, соответственно, температура повторного окисления предпочтительно будет в диапазоне от температуры спекания до 200°C, более предпочтительно - в диапазоне от 1000°C до 500°C, и еще более предпочтительно - в диапазоне от 750°C до 650°C. Стадия повторного окисления может быть обеспечена просто после спекания путем охлаждения печи и замены среды для удаления восстанавливающего реагента.

[0049] В настоящем изобретении используются стадии обеспечения электролита и катода, известные в технике. Электролит для использования в топливных элементах по настоящему изобретению предпочтительно имеет толщину в диапазоне от 5 мкм до 30 мкм, более предпочтительно - в диапазоне от 10 мкм до 20 мкм. При таком тонком слое электролита обеспечивается быстрый перенос ионов кислорода от катода к аноду. Предпочтительно электролит содержит оксид церия, легированный редкоземельным элементом. Подходящие для электролита соединения церия такие же, что и указанные выше для анода. В некоторых вариантах электролит может содержать оксид церия, легированный редкоземельным элементом, в сочетании с небольшим количеством оксида кобальта для содействия процессу спекания, содержание которого может быть, например, в диапазоне от 0,5 вес. % до 5 вес. %, а остальное - оксид церия, легированный редкоземельным элементом. Использование церия, легированного редкоземельным элементом, как для анода, так и для электролита, улучшает совместимость между компонентами топливного элемента, как химическую, так и в части теплового расширения, и поскольку эти характеристики близки, то уменьшаются механические напряжения между слоями в циклах восстановления-окисления, и, соответственно, снижается вероятность растрескивания и отказа топливного элемента в процессе его работы. Кроме того, поскольку эти оксиды церия обеспечивают высокую скорость переноса зарядов, их включение в состав электролита обеспечивает хорошую скорость переноса зарядов между электролитом и анодом.

[0050] Электролит спекают в процессе отдельной стадии обжига после полного формирования анода или после дополнительной (необязательной) стадии повторного окисления никеля в оксид никеля.

[0051] Толщина катода предпочтительно находится в диапазоне от 30 мкм до 60 мкм, более предпочтительно - в диапазоне от 40 мкм до 50 мкм. Катод предпочтительно содержит два слоя: тонкий активный слой, в котором происходит восстановление кислорода, и более толстый слой токосъемника, через который может выводиться ток, вырабатываемый топливным элементом топливной батареи. Слой токосъемника предпочтительно формируют из перовскита, такого как кобальтит лантана-стронция, хотя для этой цели может использоваться любой керамический материал с электронной проводимостью.

[0052] Активный слой катода может содержать спеченную смесь порошков оксидов со структурой перовскита и оксида церия, легированного редкоземельным элементом, такого же, что был указан выше. Перовскит может содержать соединение La1-xSrxCoyFe1-yO3-δ, где 0,5≥х≥0,2 и 1≥y≥0,2. В частности, проводник из смеси оксидов со структурой перовскита может содержать одно или несколько соединений из La0,6Sr0,4Co0,2Fe0,8O3-δ, Gd0,5CoO3-δ, и RExSr1-xCoO3-d, (где RE=La, Sm, Pr и 0,5<х<0,8). Эти соединения предпочтительны для использования, поскольку они имеют более высокую ионную проводимость по сравнению с большинством перовскитов. В некоторых вариантах смесь содержит вышеуказанный оксид церия, легированный редкоземельным элементом, в количестве от 20 вес. % до 50 вес. %, предпочтительно - от 30 вес. % до 45 вес. %,, более предпочтительно - от 35 вес. % до 45 вес. % или примерно 40 вес. %. В этом случае может улучшаться совместимость между катодом и электролитом, как химическая, так и в части теплового расширения, и поскольку эти оксиды церия обеспечивают высокую скорость переноса зарядов, то их включение обеспечивает хорошую скорость переноса зарядов между электролитом и катодом.

[0053] Катод предпочтительно спекают перед использованием топливного элемента. Катод предпочтительно наносят в форме одного или нескольких слоев (например, активного слоя и токосъемника) непосредственно или опосредованно поверх спеченного электролита, и его спекают в условиях, подобных вышеописанным условиям спекания анода. В результате обеспечивается SOFC-элемент с металлической опорой, работающий при средних температурах, который устойчив к действию многократных циклов восстановления-окисления, и, благодаря сформированной структуре анода, к ухудшению топлива при высокой температуре.

[0054] В настоящем изобретении также предлагается твердооксидный топливный элемент с металлической опорой, сформированный с использованием вышеописанного способа, предлагаемого в настоящем изобретении.

[0055] В некоторых вариантах предлагаемый топливный элемент может быть того же типа, что и топливный элемент, раскрытый в документе GB 2368450, который вводится здесь ссылкой. В этих вариантах топливный элемент может содержать:

i) опору из ферритной нержавеющей стали, имеющую пористый участок и зону без пор, окружающую пористый участок;

ii) биполярную пластину из ферритной нержавеющей стали, расположенную на одной стороне пористого участка опоры и прикрепленную с уплотнением к зоне без пор, окружающей пористый участок опоры;

iii) анод, содержащий слой анода, расположенный с другой стороны пористого участка опоры;

iv) электролит, содержащий слой электролита, расположенный поверх слоя анода; и

v) катод, содержащий слой катода, расположенный поверх слоя электролита;

[0056] причем анод содержит никель и оксид церия, легированный редкоземельным элементом, и топливный элемент сформирован с использованием вышеописанного способа, предлагаемого в настоящем изобретении.

[0057] Топливный элемент может быть расположен в топливной батарее, содержащей два или более топливных элементов, и, таким образом, в настоящем изобретении предлагается топливная батарея, содержащая вышеописанные топливные элементы. Каждый топливный элемент может содержать вышеописанную биполярную пластину, к которой опора может быть приварена, или иным образом, прикреплена с уплотнением.

[0058] В настоящем изобретении также предлагается применение вышеописанного топливного элемента для генерирования электрической энергии.

[0059] Способ, предлагаемый в настоящем изобретении для получения хорошо спеченного пленочного анода, содержащего никель и оксид церия, легированный редкоземельным элементом, подходит для применения в SOFC-элементе с металлической опорой, в котором устраняются проблемы плохого спекания анода, деградации опоры и отслаивания электролита в процессе работы топливного элемента. Этот способ формирования твердооксидного топливного элемента с металлической опорой может включать:

а) нанесение на металлическую опорную пластину слоя зеленого анода, содержащего оксид никеля и оксид церия, легированный редкоземельным элементом, которые могут использоваться в форме порошков, и распределение d90 размеров частиц может быть в диапазоне от 0,2 мкм до 3 мкм, причем этот слой может быть нанесен в форме печатной краски;

b) высушивание краски для обеспечения напечатанного слоя толщиной от 5 мкм до 40 мкм (необязательная стадия);

c) уплотнение слоя зеленого анода под давлением от 100 МПа до 300 МПа (необязательная стадия);

d) жесткое крепление металлической опоры (необязательная стадия) для стадий предварительного обжига слоя анода и обжига композитной структуры, которое может быть осуществлено путем нагружения металлической опоры (необязательный признак);

e) предварительный обжиг слоя анода в условиях невосстановительной среды (например, в воздушной среде) для формирования композитной структуры при температуре от 950°C до 1100°C;

f) обжиг композитной структуры в восстановительной среде для формирования спеченной металлокерамической структуры, причем среда может содержать инертный газ, газообразный восстанавливающий реагент и газообразный источник кислорода, восстанавливающий реагент может содержать водород в количестве от 0,5 об. % до 50 об. %, источник кислорода может содержать водяной пар в количестве от 0,01 об. % до 50 об. %, и инертный газ может содержать аргон, причем обжиг композитной структуры может осуществляться при температуре в диапазоне от 950°C до 1100°C, и условия обжига могут обеспечивать восстановление оксида никеля до металлического никеля перед спеканием никельсодержащего компонента;

g) повторное окисление (необязательная стадия) спеченного никеля перед обеспечением электролита;

h) обеспечение электролита; и

i) обеспечение катода.

[0060] Применение вышеописанных способов обеспечивает получение SOFC-элемента, который способен противостоять сотням прерываний подачи топлива при высокой температуре без существенного ухудшения характеристик работы элемента, поскольку структура его анода в высокой степени устойчива к многократным циклам восстановления-окисления при промежуточных рабочих температурах (менее 650°C).

[0061] Если не указано иное, части, раскрытые в описании изобретения, могут использоваться в сочетании с другими частями, как это понятно специалистам. Кроме того, хотя все варианты осуществления изобретения предпочтительно "содержат" признаки, описанные в отношении этих вариантов, специально предусматривается, что они могут "состоять" или "состоять по существу" из этих признаков, указанных в формуле изобретения. Кроме того, все термины, если в явной форме не указано иное, должны пониматься в их значении, принятом в данной области техники.

[0062] Кроме того, в описании изобретения, если не указано иное, указание значений для верхних и нижних предельных величин разрешенного диапазона параметра, должно пониматься так, что каждое промежуточное значение, находящееся между нижней и верхней предельной величиной, является возможным значением этого параметра.

[0063] Следует также иметь в виду, что, если не указано иное, все численные величины, указанные в заявке, должны пониматься так, как будто они указаны с наречием "примерно".

Краткое описание чертежей

[0064] Чтобы можно было легче понять настоящее изобретение, оно будет описано ниже со ссылками на прилагаемые фигуры и на конкретные варианты осуществления изобретения.

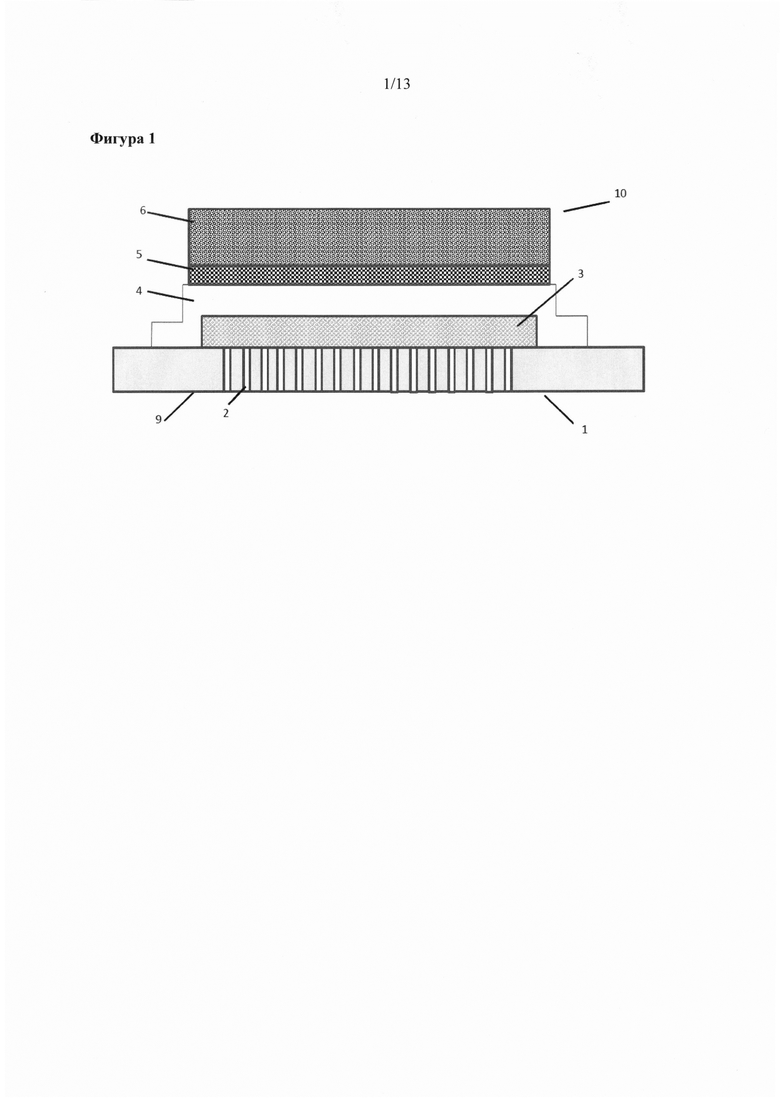

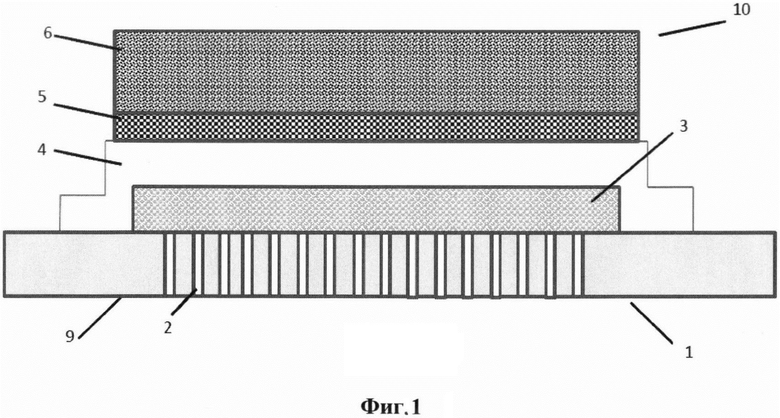

[0065] Фигура 1 - схематический вид SOFC-элемента, описанного в документе GB 2368450.

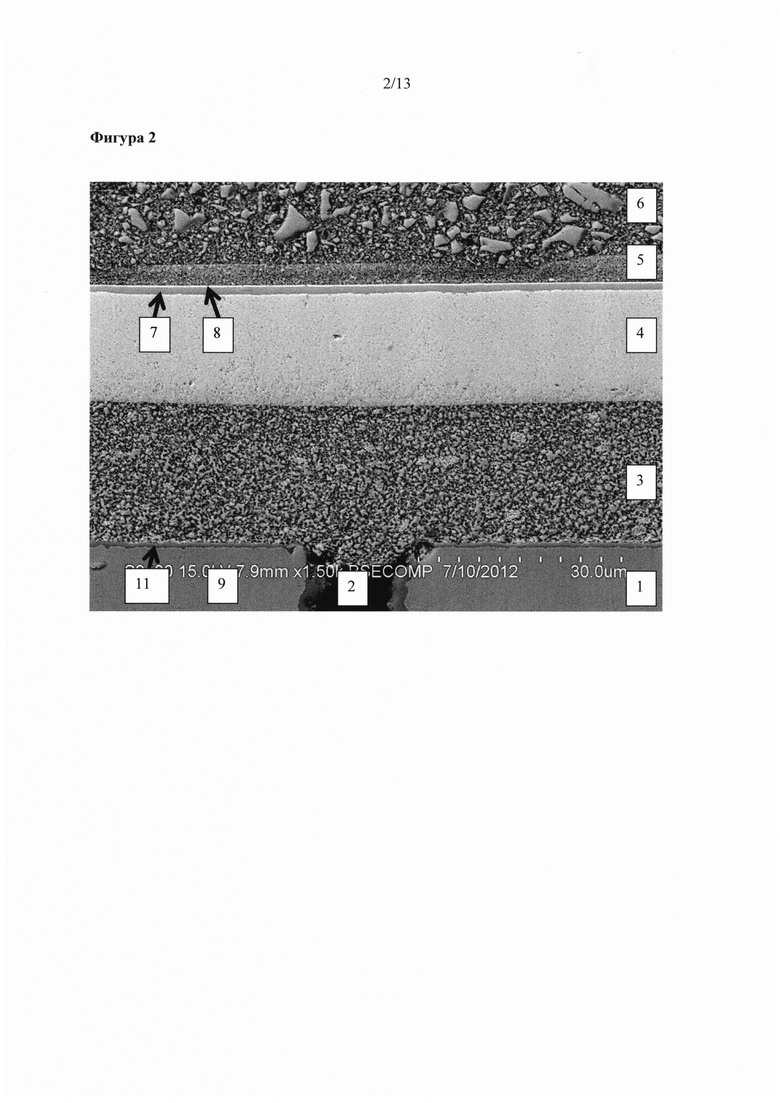

[0066] Фигура 2 - изображение, полученное с помощью сканирующего электронного микроскопа (15,0 кВ, 7,9 мм × 1,50 к), на котором показано сечение SOFC-элемента, схема которого приведена на фигуре 1.

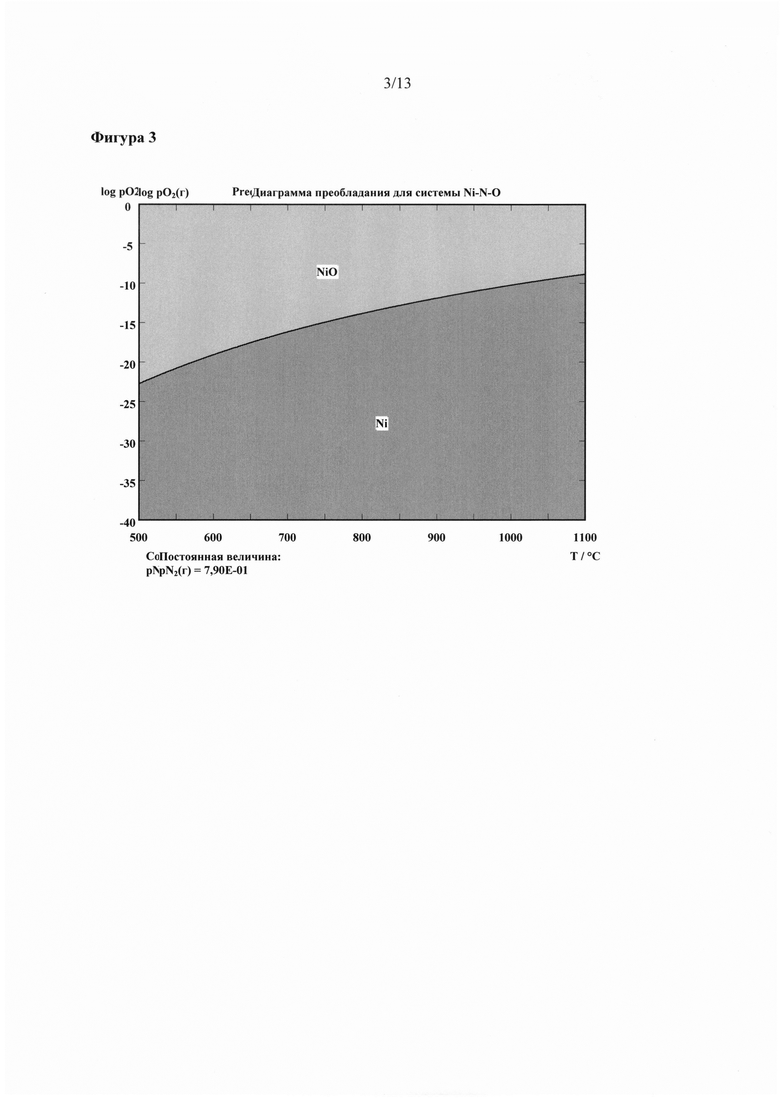

[0067] Фигура 3 - термодинамическая фазовая диаграмма для системы никель/оксид никеля, охватывающая диапазон температур 500-1100°C и парциальные давления кислорода в диапазоне от 0 до -40 (логарифмическая шкала).

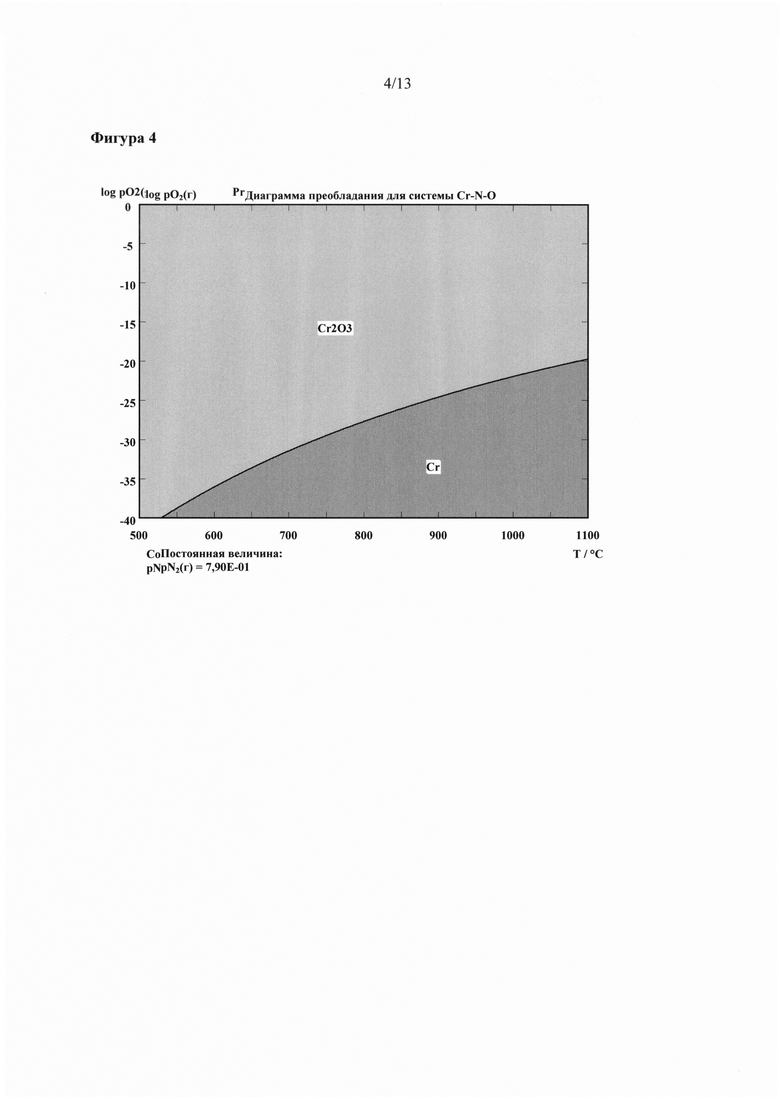

[0068] Фигура 4 - термодинамическая фазовая диаграмма для системы хром/оксид хрома, охватывающая диапазон температур 500-1100°C и парциальные давления кислорода в диапазоне от 0 до -40 (логарифмическая шкала).

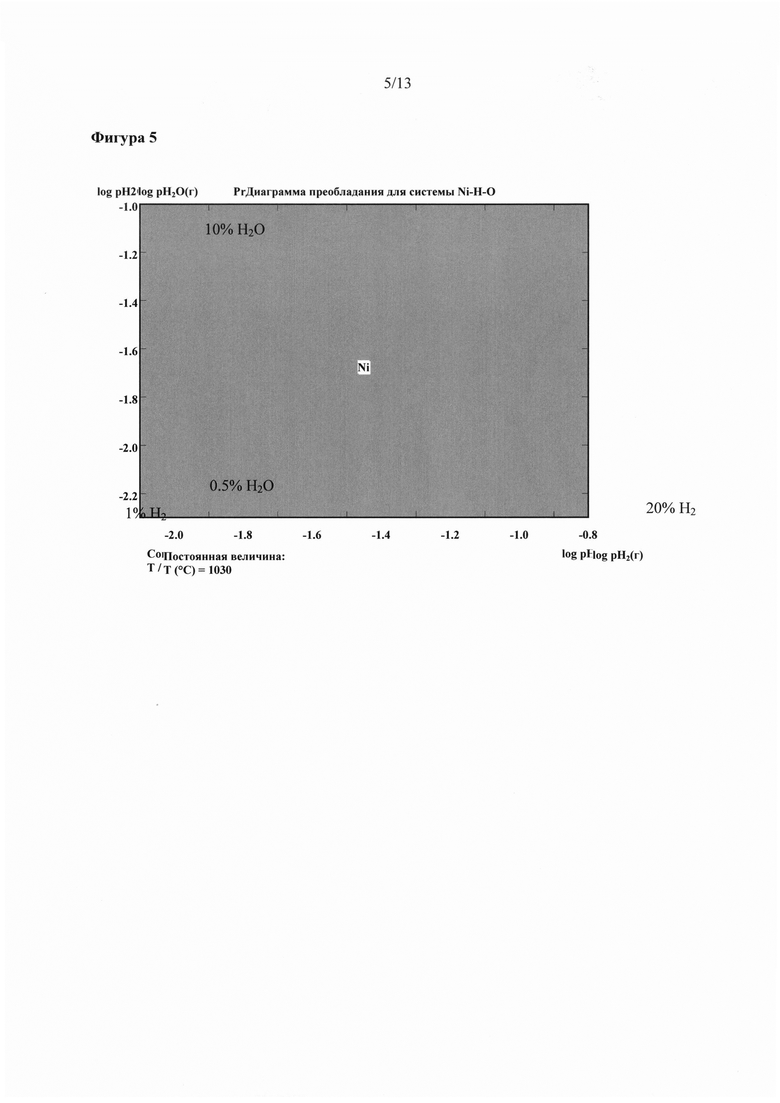

[0069] Фигура 5 - термодинамическая фазовая диаграмма для системы никель/оксид никеля для температуры 1030°C и абсолютного давления 1 бар в зависимости от парциальных давлений водорода и пара.

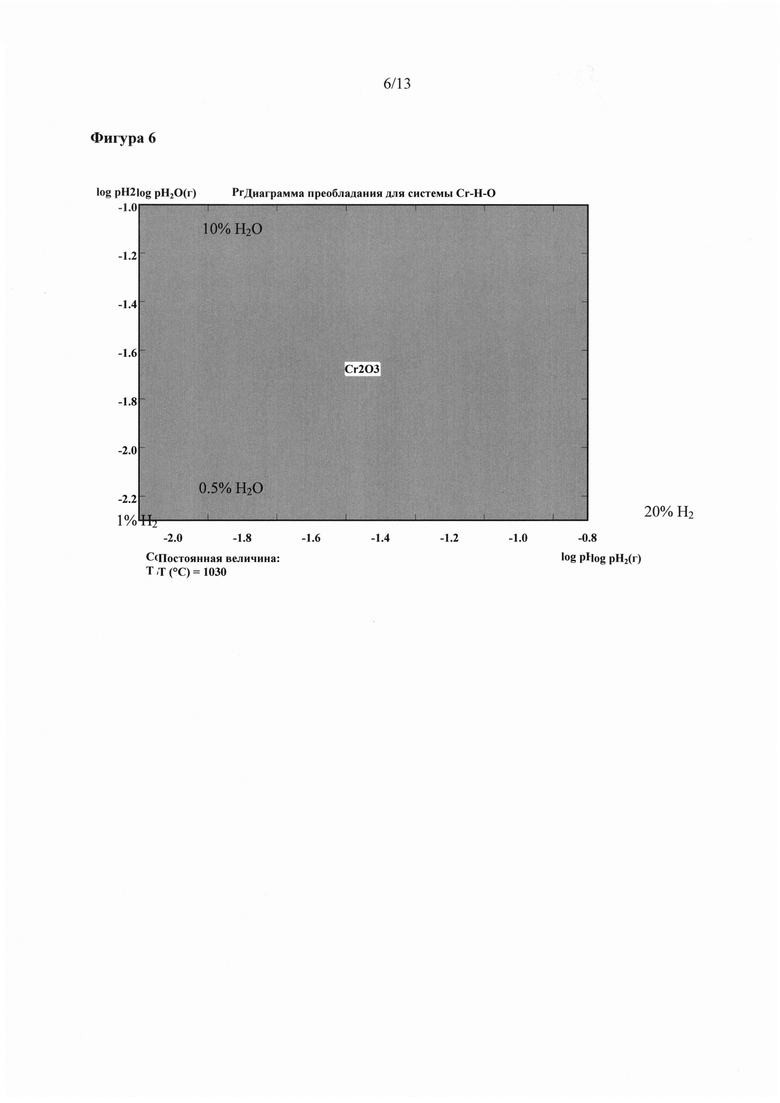

[0070] Фигура 6 - термодинамическая фазовая диаграмма для системы хром/оксид хром для температуры 1030°C и абсолютного давления 1 бар в зависимости от парциальных давлений водорода и пара.

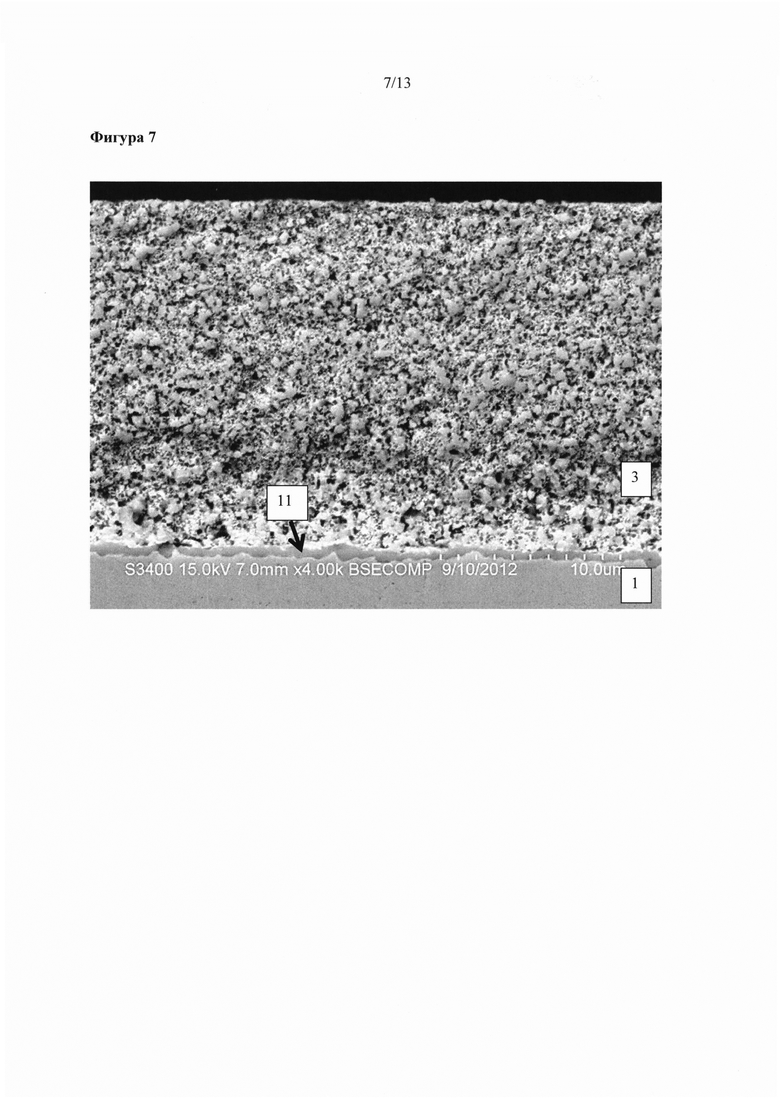

[0071] Фигура 7 - изображение, полученное с помощью сканирующего электронного микроскопа (15,0 кВ, 7,0 мм × 4,0 к), на котором показано сечение металлической опоры и анода SOFC-элемента по настоящему изобретению после предварительного обжига в воздушной среде.

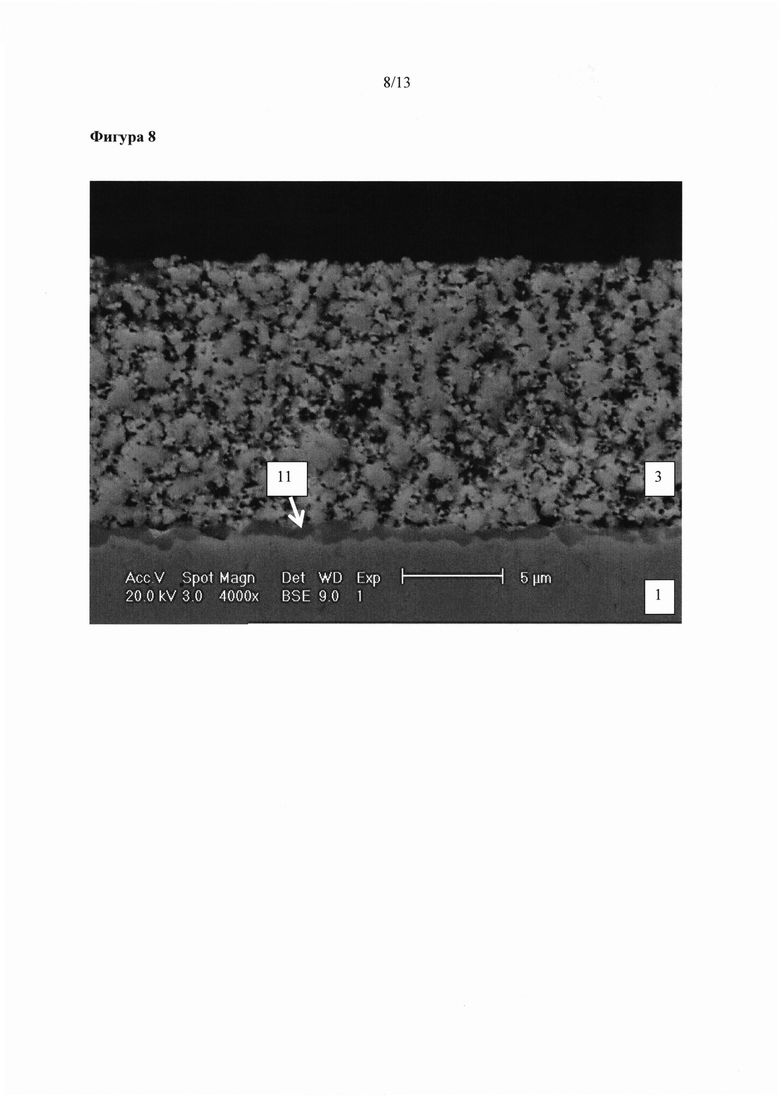

[0072] Фигура 8 - изображение, полученное с помощью сканирующего электронного микроскопа (20,0 кВ, 4000х), на котором показано сечение металлической опоры и анода после обжига в восстановительной среде водорода и повторного окисления, как это описано ниже.

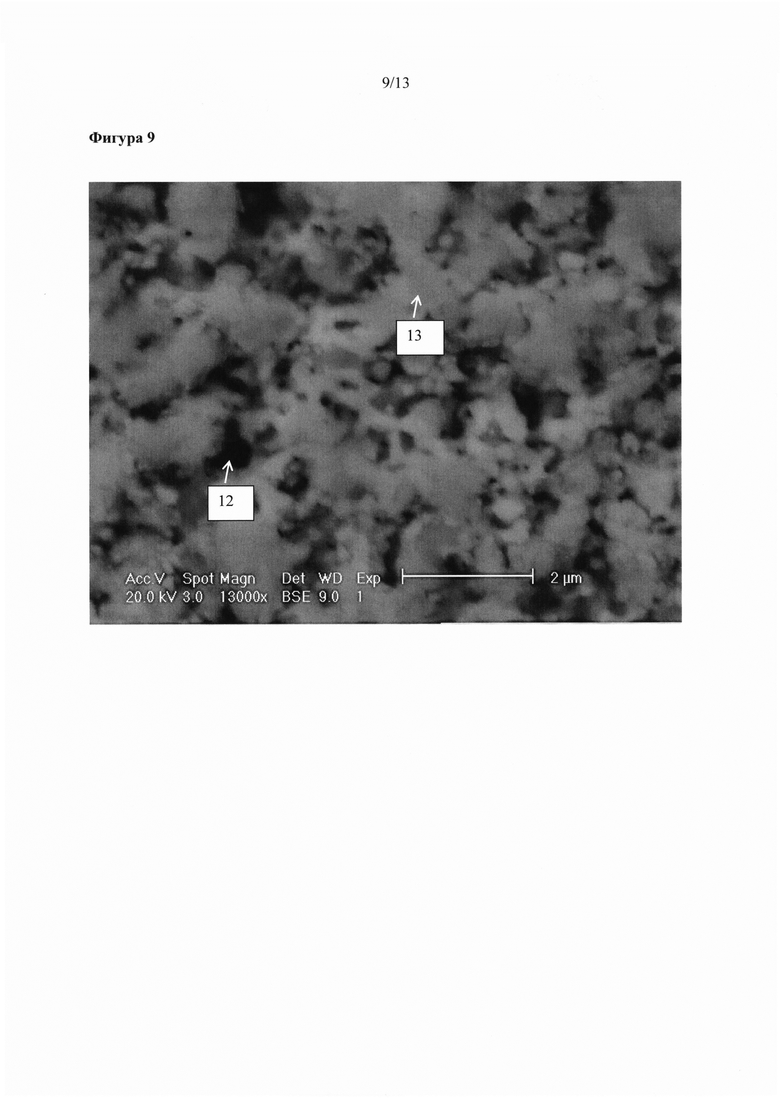

[0073] Фигура 9 - изображение сечения фигуры 8, полученное с помощью сканирующего электронного микроскопа (20,0 кВ, 13000х) при большем увеличении.

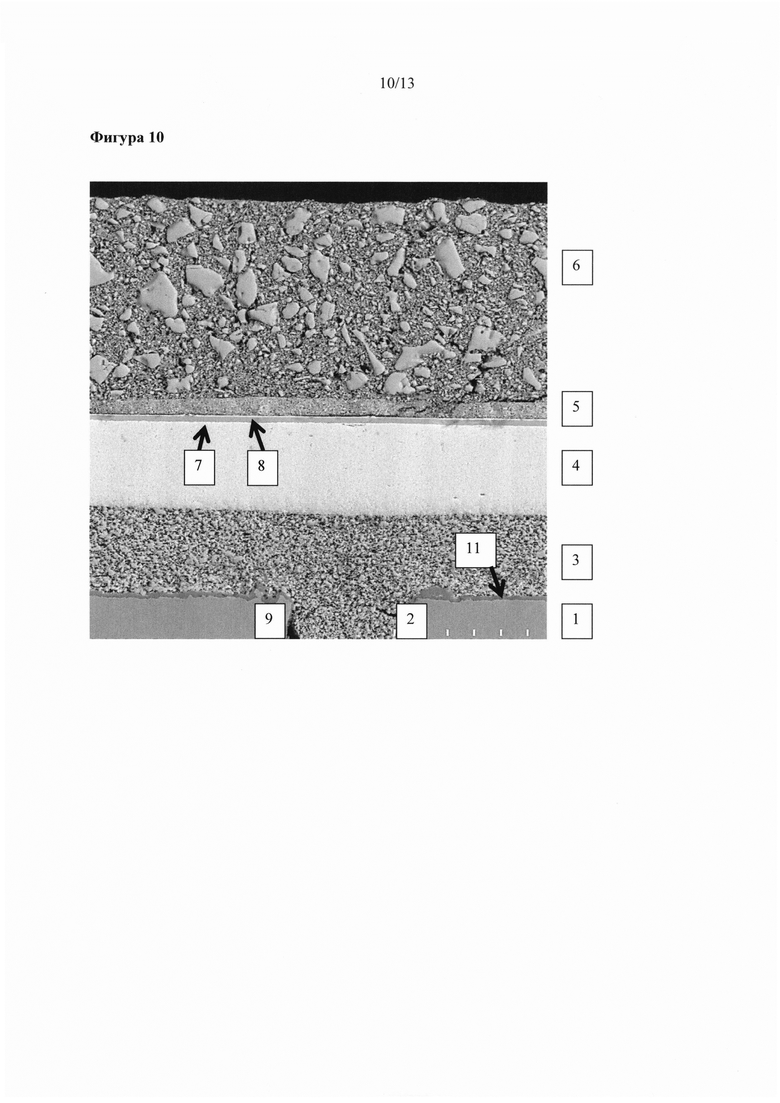

[0074] Фигура 10 - изображение, полученное с помощью сканирующего электронного микроскопа, сечения SOFC-элемента, изготовленного с использованием способа по настоящему изобретению.

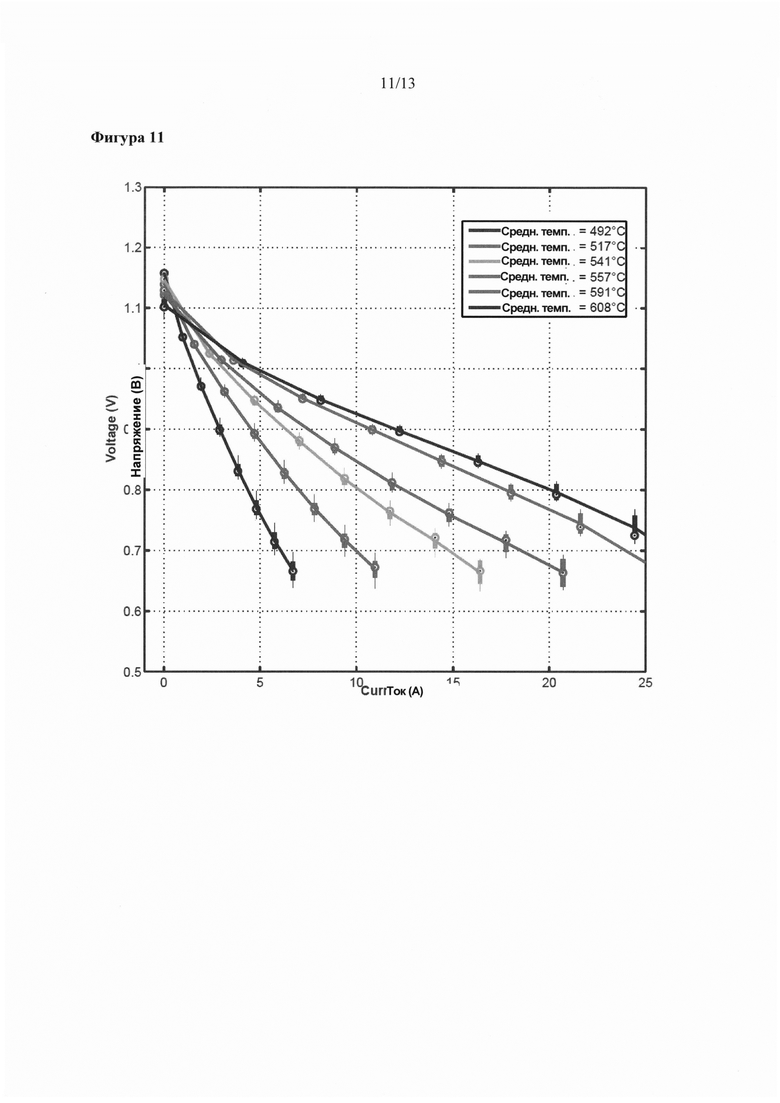

[0075] Фигура 11 - графики зависимости напряжение-ток для SOFC-элемента, показанного на фигуре 10, для разных рабочих температур элемента (топливо: 56% водорода, 44% азота, и на катод подается избыточный воздух).

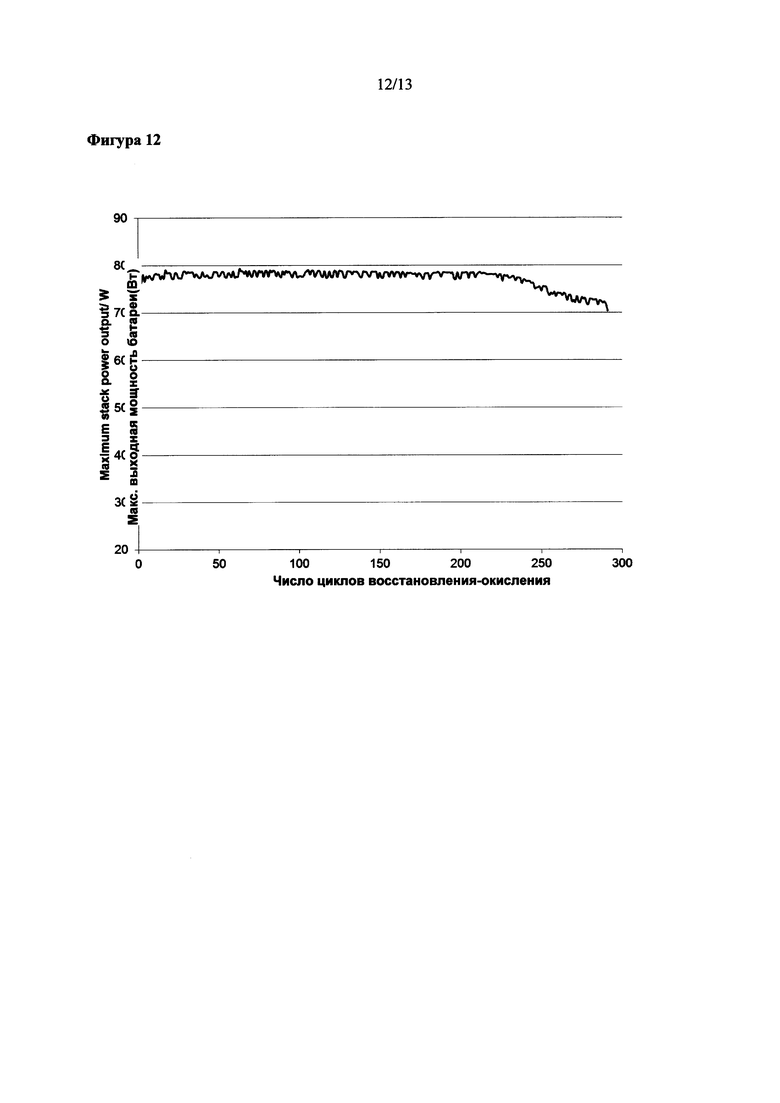

[0076] Фигура 12 - график зависимости выходной мощности SOFC-элементов фигуры 10 от количества циклов восстановления-окисления.

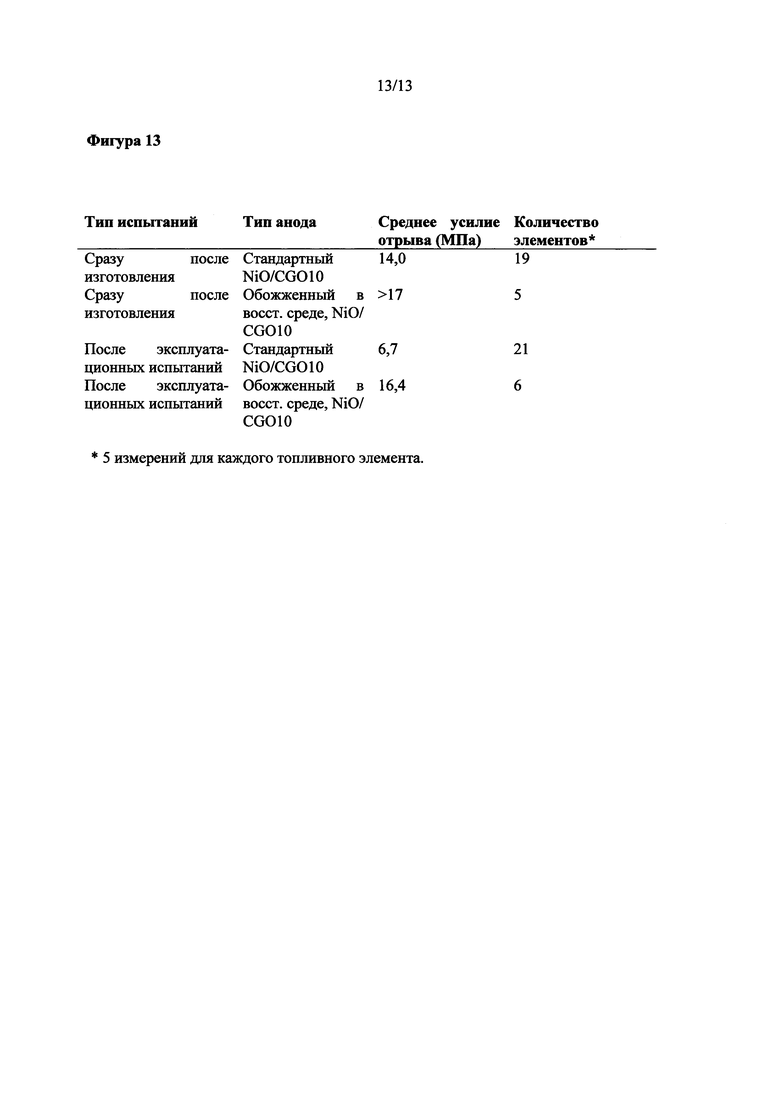

[0077] Фигура 13 - таблица результатов испытаний механической прочности SOFC-элементов, проведенных сразу после изготовления и после работы элементов для снятия исходных характеристик, как для стандартных анодов, содержащих никель-CGO (фигура 2), так и для анодов, содержащих никель-CGO, обожженных в восстановительной среде (фигура 8).

Подробное описание

[0078] SOFC-элемент 10, описанный в документе GB 2368450, показан схематически на фигуре 1, и изображение его сечения, полученное с помощью сканирующего электронного микроскопа, показано на фигуре 2. На обеих фигурах показана опорная пластина 1 из ферритной нержавеющей стали, на центральном участке 2 которой с помощью лазера выполнены тысячи отверстий (пор). Пористая опорная пластина содержит пассивирующий слой 11 из оксида хрома, оксида никеля и слой 3 анода (CGO), покрывающий пористый участок 2 опорной пластины 1. На слой 3 анода осажден слой 4 электролита (толщина 10-20 мкм, CGO), который выходит за края анода 3 и покрывает часть 9 опорной пластины 1, на которой нет пор, в результате чего формируется уплотнение краев анода 3. Катод 5, 6 содержит тонкий активный слой 5 (композит CGO), в котором происходит восстановление кислорода, и более толстый слой 6 токосъемника (кобальтит лантана-стронция), обеспечивающий возможность отбора тока из элемента 10 топливной батареи. На фигуре 2 также показан очень тонкий слой 7 стабилизированного оксида циркония и еще более тонкий слой 8 легированного оксида церия, которые блокируют электронную проводимость (предотвращая короткое замыкание в результате нежелательных химических реакций между катодом 5, 6 и слоем 7 оксида циркония) и формируют границу раздела между электролитом и катодом, соответственно.

[0079] SOFC-элемент 10, виды которого приведены на фигурах 1 и 2, был получен с использованием способа трафаретной печати для нанесения печатной краски, содержащей взвешенные частицы порошков оксида никеля и CGO (d90 = от 0,7 мкм до 1,2 мкм, весовое отношение оксида никеля к CGO в краске равно 1:0,55). Печатную краску наносили на опорную пластину 1 из ферритной нержавеющей стали способом трафаретной печати с использованием традиционных технологических процессов и высушивали в термостате для испарения растворителей и отверждения связующих материалов для формирования высушенного напечатанного слоя толщиной от 9 мкм до 15 мкм. Высушенный напечатанный слой уплотняли с использованием холодного изостатического прессования с давлением 300 МПа. Опорную пластину с нанесенным слоем зеленого анода помещали в печь и нагревали до температуры 960°C в воздушной среде в течение 40 минут, для получения спеченного слоя 3 анода. Слой 4 электролита CGO напыляли на слой 3 анода и выдерживали в печи в течение 40 минут при температуре 1020°C. Наконец, на слой обожженного электролита наносили слой 7 оксида циркония с использованием способа, раскрытого в документе GB 2456445, с последующим нанесением слоя 8 легированного оксида церия и двух слоев 5, 6 катода, также с использованием способов GB 2456445, перед обжигом при температуре 825°C для получения структуры SOFC-элемента 10.

[0080] В отличие от вышеописанного способа SOFC-элемент 10 по настоящему изобретению, имеющий одинаковую структуру с SOFC-элементом 10, показанным на фигурах 1 и 2, получают другим способом (как это показано на фигурах 7-10), так что он обеспечивает хорошо спеченную фазу оксида никеля, пористую структуру анода и непрерывный пассивирующий слой 11 из оксида хрома между опорной пластиной 1 и анодом 3. На фигуре 10 также показан слой 4 электролита, слои 5, 6 катода, слой 7 циркония и слой 8 легированного оксида церия.

[0081] SOFC-элемент, показанный на фигурах 7-10, получают путем трафаретной печати с использованием краски, содержащей взвешенные частицы порошка оксида никеля и порошка CGO (d90=0,7 для 1,2 мкм, отношение оксида никеля к CGO равно 1:0,78). Краску наносили на опорную пластину 1 из ферритной нержавеющей стали способом трафаретной печати с использованием традиционных технологических процессов и высушивали для испарения растворителей и отверждения связующих материалов для формирования высушенного напечатанного слоя толщиной от 9 мкм до 15 мкм. Высушенный напечатанный слой обжигали в воздушной среде в течение 40 минут при температуре 1020°C для получения спеченного слоя 3 анода. Затем давали печи охладиться до комнатной температуры и продували воздух из системы с использованием водородно-аргоновой смеси (содержание водорода 5%).

[0082] Затем в печь вводили смесь, содержащую 4,85 об. % водорода, 2,91 об. % водяных паров, остальное - аргон, и нагревали печь до температуры 1045°C. Водяные пары вводили в сухую смесь водорода и аргона путем пропускания водородно-аргоновой смеси через деионизованную воду, в результате чего парциальное давление кислорода в восстановительной среде было в диапазоне от 10-17 бар до 10-19 бар. Композит обжигали в этой среде и при этой температуре в течение 40 минут, обеспечивая возможность восстановления оксида никеля до металлического никель и спекания никеля и оксида церия, легированного редкоземельным элементом, для формирования металлокерамического материала.

[0083] Через 40 минут давали печи охладиться, и среду заменяли на азот, пропущенный через деионизованную воду. В результате парциальное давление кислорода поднималось выше 10-13 бар, и происходило окисление металлического никеля в оксид никеля.

[0084] После полного охлаждения анод повторно окисляли путем нагрева в печи в воздушной среде до 700°C в течение 60 минут.

[0085] Затем спеченный анод 3 обрабатывали, как это было описано со ссылками на фигуры 1 и 2, для формирования готового твердооксидного топливного элемента, содержащего слой 4 электролита из CGO, слой 7 циркония, слой 8 легированного оксида церия и два слоя 5, 6 катода.

Примеры

Устойчивость оксида никеля и оксида хрома

[0086] Устойчивость никеля, оксида никеля, хрома и оксида хром важны в системах по настоящему изобретению, поскольку восстановление оксида никеля до металлического никеля является ключевым моментом для работы анода. Формирование и сохранение на опорной пластине SOFC-элемента пассивирующего слоя, который обычно содержит оксид хрома, поскольку для опорных пластин обычно используется ферритная нержавеющая сталь, важно для предотвращения диффузии между опорной пластиной и анодом, что может приводить к загрязнению как анода, в результате чего снижается его эффективность, так и опорной пластины, в результате чего формируются аустенитные фазы, и снижается прочность опорной пластины. Кроме того, пассивирующий слой предотвращает деградацию опорной пластины при осуществлении стадий обжига, используемых при изготовлении топливного элемента, и затем в процессе его работы.

[0087] На фигуре 3 приведена термодинамическая фазовая диаграмма для системы никель/оксид никеля, которая определяет границы термодинамической устойчивости металлического никеля в зависимости от температуры и парциального давления кислорода. Можно видеть, что при температурах от 1000°C до 1100°C металлический никель устойчив при парциальных давлениях кислорода от 10-13 бар до 10-14 бар. Таким образом, при указанных и меньших парциальных давлениях кислорода оксид никеля будет восстанавливаться до металлического никеля.

[0088] На фигуре 4 приведена аналогичная термодинамическая фазовая диаграмма для системы хром/оксид хрома, на которой видно, что в диапазоне температур от 1000°C до 1100°C металлический хром устойчив только при парциальных давлениях кислорода от 10-13 бар до 10-14 бар и ниже. Поэтому пассивирующий слой из оксида хрома будет сохраняться при парциальных давлениях кислорода выше примерно 10-22 бар.

[0089] На фигуре 5 приведена фазовая диаграмма для системы никель/оксид никеля для температуры 1030°C и абсолютного давления 1 бар в зависимости от парциальных давлений водорода и пара, на которой видно, что любая газовая смесь, содержащая 0,5-10% водяных паров и 1-20% водорода является в достаточной степени восстановительной средой, в которой единственной устойчивой фазой будет металлический никель.

[0090] На фигуре 6 приведена аналогичная фазовая диаграмма для системы хром/оксид хрома, на которой видно, что для вышеуказанных газовых смесей единственной устойчивой фазой будет оксид хрома.

Структура SOFC-элемента

[0091] На фигуре 7 приведено изображение, полученное с помощью сканирующего электронного микроскопа, сечения анода 3, полученного с использованием способа, раскрытого в настоящем описании, после первоначального обжига в воздушной среде. На этом изображении видна опорная пластина 1 из ферритной нержавеющей стали, окалина 11 из оксида хрома на опорной пластине 1, сформировавшаяся после термической обработки, и слабо спеченная структура анода 3, состоящая из оксида никеля (темная фаза - 45 об. %) и CGO (светлая фаза - 55 об. %). На фигуре 8 приведено изображение сечения этого анода 3 после обжига в восстановительной среде и последующего повторного окисления, и на фигуре 9 приведено увеличенное изображение микроструктуры этого же анода 3. На этих фигурах видно, что пассивирующий слой 11 из оксида хрома сохраняется после обжига, и что обеспечивается хорошее спекание фазы 12 из оксида никеля и более светлой фазы 13 из CGO. Хорошее спекание подтверждается четким разграничением между зонами керамики и металла. Зоны керамики видны как светлые участки, и зоны металла видны как темные пятна.

[0092] На фигуре 10 приведено изображение сечения всего SOFC-элемента 10 с анодом 3, полученным с использованием способа, раскрытого в настоящем описании, после работы топливного элемента 10. Можно видеть структуру анода 3 после восстановления оксида никеля в аноде 3 до металлического никеля в процессе работы топливного элемента 10, вместе с другими его вышеописанными частями.

[0093] Это изображение структуры анода показывает, что он в высокой степени устойчив к многократным циклам восстановления-окисления при рабочих температурах, не превышающих 650°C, причем он может выдерживать сотни прерываний подачи высокотемпературного топлива без существенного ухудшения характеристик работы топливного элемента.

Эксплуатационные характеристики SOFC-элемента

[0094] На фигуре 11 приведены графики зависимостей ток-напряжение топливного элемента, структура которого показана на фигуре 10, для различных рабочих температур. Расход топлива рассчитывали таким образом, чтобы обеспечивалось эффективность использования топлива примерно 60% при 0,75 В/элемент для каждой температуры измерений, и в результате было получено, что система может работать в диапазоне температур по меньшей мере от 492°C до 608°C, что обеспечивает возможность оптимизации рабочей температуры в соответствии с применением, количеством элементов в батарее, требуемой выходной мощностью и т.п.

[0095] Фигура 12 показывает, что такая структура анода может обеспечивать очень хорошую устойчивость в отношении многократных циклов восстановления-окисления. Выполняли серию циклов при температуре 600°C на батарее, состоящей из семи топливных элементов, и при этом осуществляли работу батареи в пределах кривой ток-напряжение для определения эксплуатационных характеристик батареи. Затем цепь нагрузки батареи разрывали, подачу водорода в батарею прерывали, и ее температуру поддерживали в диапазоне 580-600°C. В это время поддерживали подачу в батарею воздуха и азота. Подачу топлива прерывали на 20 минут, и за это время анод мог снова частично окислиться. Затем восстанавливали подачу водорода, и после нескольких минут, необходимых для восстановления батареи, снова осуществляли работу батареи в пределах кривой ток-напряжение для определения снижения выходной мощности батареи в результате цикла восстановления-окисления анода. Испытания продолжали до тех пор, пока мощность батареи не начинала падать, что указывало на повреждение одного или нескольких топливных элементов в результате многократных циклов восстановления-окисления.

[0096] График фигуры 12 показывает, что при использовании SOFC-элементов, структура которых показана на фигуре 10, батарея из семи элементов может выдерживать более 200 циклов восстановления-окисления (всего было выполнен 291 цикл) без заметной потери мощности, после небольшой начальной приработки. Снижение мощности, отмеченное после 200 циклов, в данном случае было связано с отказом топливного элемента, расположенного в нижней части батареи. Можно предположить, что оптимизация конструкции батареи могла бы предотвратить отказ этого элемента, что повысило бы устойчивость работы батареи в отношении циклов восстановления-окисления.

[0097] На фигуре 13 приведена таблица с результатами испытаний на механическую прочность, которые выполняли в отношении SOFC-элементов сразу после их изготовления и после проведения испытаний для получения их начальных характеристик, как для стандартных анодов никель-CGO, показанных на фигуре 2, так и для анодов никель-CGO, обожженных в восстановительной среде, которые показаны на фигуре 8. Последующие эксплуатационные испытания для анодов, обожженных в восстановительной среде, включали выполнение более 250 циклов восстановления-окисления.

[0098] В только что изготовленных топливных элементах аноды находятся в окисленном состоянии, и перед испытаниями на механическую прочность их восстанавливали, чтобы имитировать структуру анода в топливном элементе в начале эксплуатации, в то время как аноды проработавших топливных элементов, находятся в конечном состоянии рабочих анодов (металлокерамические).

[0099] Для выполнения измерений в испытаниях на механическую прочность металлические опорные пластины элементов сначала приклеивали к плоской стальной пластине для предотвращения изгиба элементов, когда к ним прикладывают тянущее усилие. Снимали катоды элементов, используя механические средства, в результате чего открывался электролит.

[00100] Чтобы определить механическую прочность анода и/или сцепление анода с электролитом, к поверхности электролита по четырем его углам и в центральной части элемента приклеивали круглые металлические пластинки. Для прорезания слоев керамики элемента вокруг каждой металлической пластинки использовали алмазную чертилку. Затем к металлической пластинке прикрепляли откалиброванный гидравлический съемник, который использовался для измерения усилия, необходимого для отрыва пластинки от опорной пластины топливного элемента. С использованием этих средств можно было обеспечить максимальное тянущее усилие 17 МПа, после чего разрывалось клеевое соединение между металлической пластинкой и электролитом, если не отрывались слои топливного элемента. Если усилие отрыва было меньше 17 МПа, это означало, что испытание не выдержал самый слабый слой элемента (обычно внутренняя структура анода).

[00101] Результаты испытаний показывают, что в то время как стандартные аноды никель-CGO имеют высокую прочность сразу после их изготовления, они разрушаются при гораздо меньших тянущих усилиях после восстановления оксида никеля до металлического никеля в элементе после того, как он некоторое время проработал. Не вдаваясь в теорию, можно предположить, что это происходит большей частью ввиду отсутствия непрерывной керамической структуры внутри анода, то есть, механическая прочность анода полностью определяется сравнительно слабыми перемычками между частицами никеля. Результаты испытаний показывают, что в отличие от этих известных анодов аноды никель-CGO, обожженные в восстановительной среде, сохраняют свою прочность после восстановления до металлокерамической структуры, то есть, в этом случае металлическая и керамическая фазы спечены гораздо лучше.

[00102] Следует понимать, что способы и топливные элементы, полученные с использованием этих способов, по настоящему изобретению могут быть реализованы в различных вариантах, и только некоторые из них рассмотрены в настоящем описании.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ | 2014 |

|

RU2672093C2 |

| АНОД ДЛЯ ТВЕРДООКСИДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА | 2017 |

|

RU2743000C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2699815C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЭЛЕКТРОЛИТА | 2016 |

|

RU2696618C2 |

| Способ получения пористой опоры из нержавеющей стали для твердооксидных топливных элементов и пористая опора, полученная указанным способом | 2023 |

|

RU2812432C1 |

| Топливный элемент | 2017 |

|

RU2737141C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ АНОДНАЯ СТРУКТУРА (ВАРИАНТЫ) И ЕЕ ПРИМЕНЕНИЕ | 2008 |

|

RU2480863C2 |

| ПОДДЕРЖИВАЕМЫЙ БАТАРЕЕЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ | 2004 |

|