Изобретение относится к устройству для обработки заготовки без повреждения поверхностей заготовки. Изобретение, более конкретно, относится к устройству для производства элемента декоративного продукта, имеющего специфическую конфигурацию кромок.

Существующие устройства, которые производят декоративные композиции на куске материала, такого как дерево, для создания профиля, имеют ряд недостатков, которые приводят к повреждению или безвозвратному изменению поверхности декоративного продукта. Идеально, устройство, которое придает функциональный или декоративный дизайн куску дерева при создании профиля, должно образовывать минимально возможное количество нежелательных изменений поверхности или повреждений на любой поверхности профиля, включая декоративную поверхность. Некоторые, но не все поврежденные поверхности могут повторно обрабатываться, например шлифоваться, для уменьшения эффекта повреждения.

Устройства предшествующего уровня техники, производящие профиль, принимают кусок дерева или другую заготовку на стационарное основание. Заготовка крепится к стационарному основанию ведущими роликами. Ведущие ролики прижимают заготовку к стационарному основанию. Затем ведущие ролики вращаются, таким образом вызывая перемещение заготовки или ее движение в устройство. Когда заготовка движется, ее нижняя поверхность трется о стационарное основание. Когда заготовка помещена в устройство, по меньшей мере одной поверхности заготовки резцом придается форма для получения цельного профиля. Когда заготовка продолжает движение через устройство, ее передний конец входит в контакт с одним или более дополнительных ведущих роликов. Сила, прилагаемая роликами, должна быть достаточной для продвижения заготовки через устройство за счет вращательного движения ведущих роликов, и это обычно приводит к повреждению ведомой поверхности ведущими роликами. Кроме того, несмотря на то, что ведущие ролики вполне синхронизированы друг с другом, один из роликов будет толкать или тянуть заготовку относительно другого ролика, таким образом заставляя один из роликов двигаться относительно заготовки. Относительное движение приводит к неровной обработке и повреждению или даже к разрушению заготовки. Кроме того, движение заготовки относительно стационарного основания приводит к ситуации застревания/проскальзывания, в которой профиль движется прерывисто, приводя к дополнительному движению ведущих роликов относительно заготовки, таким образом вызывая повреждение поверхности профиля. Эти режущие устройства предшествующего уровня техники также повреждают другую поверхность профиля, то есть декоративную поверхность профиля, которая находится в контакте со стационарным основанием и которая подвергается повреждению и царапается вследствие того, что поверхность скользит по стационарному основанию.

Отрезки профиля, которые должны приниматься устройством и закрепляться, должны иметь минимальную длину, которая равна расстоянию между соседними ведущими роликами. Другими словами, заготовка, которая короче минимальной длины, не может подаваться в устройство. Такой недостаток ограничивает использование относительно коротких профилей и производит относительно большое количество обрезков материала. Количество обрезков материала часто возрастает, когда заготовка входит в район резки передней кромкой заготовки от момента ее первого контакта с резцом до момента, когда она входит в первый контакт с ближайшим ведущим роликом на выходной стороне района резки, что приводит к отходу в обрезки материала на переднем конце заготовки на расстояние, равное расстоянию от резца до первого ведущего ролика на выходе из района резки. Обрезки материала также производятся, когда хвостовая кромка заготовки выходит из контакта с ведущим роликом, который ближе всех к резцу на входной стороне, вплоть до точки, где резец режет заготовку. Таким образом, существует необходимость в устройстве для производства профиля, которое не повреждает поверхности профильного продукта или не превращает в обрезки таких больших частей длины заготовки.

Соответственно, в основу настоящего изобретения положена задача создания устройства, которое производит профиль и не повреждает декоративных поверхностей профиля.

Другой задачей, решаемой настоящим изобретением, является создание устройства, которое обеспечивает получение аккуратных и точных вырезов в заготовке, при этом сохраняя целостность декоративных поверхностей заготовки, которые не уйдут в обрезки.

Эти и другие задачи настоящего изобретения решаются тем, что устройство для резки заготовки содержит

раму;

скользящее основание, установленное на указанной раме;

движущуюся непрерывную ленту, с возможностью вращения установленную вокруг указанного скользящего основания, причем заготовка имеет первую поверхность, которая находится в контакте с наружной поверхностью указанной движущейся непрерывной ленты при операции обработки, и наружная поверхность указанной движущейся непрерывной ленты имеет достаточное трение относительно указанной заготовки для перемещения заготовки через устройство без проскальзывания первой поверхности заготовки относительно указанной наружной поверхности, но не повреждает или не царапает первую поверхность заготовки;

множество направляющих роликов, с возможностью скольжения установленных на указанной раме, причем указанные направляющие ролики подвижны относительно указанной рамы так, чтобы поддерживать контакт между первой поверхностью заготовки и указанной наружной поверхностью указанной движущейся непрерывной ленты;

по меньшей мере один элемент, прикрепленный к указанной раме и к указанному множеству направляющих роликов для перемещения указанных направляющих роликов в направлении заготовки; и

по меньшей мере одно обрабатывающее средство, смонтированное на указанной раме между соседними направляющими роликами, где указанное, по меньшей мере, одно обрабатывающее средство выполняет операцию обработки второй поверхности заготовки при операции механической обработки;

и оно используется одно или в комбинации с одним или более обычных устройств для механической обработки или используется одно или более устройств, соответствующих настоящему изобретению, при производстве профилей различных конфигураций и контуров, приготовленных из различных материалов с высоким качеством и точностью и без повреждений или отрезания необработанных поверхностей заготовки, в особенности декоративных поверхностей.

Другая форма изобретения включает способ обработки заготовки устройством, который содержит следующие операции:

помещения заготовки на суппорт устройства;

приложения силы, достаточной для движения заготовки с суппортом;

движения суппорта так, чтобы переместить заготовку к, по меньшей мере, одному обрабатывающему средству; и

обработки заготовки, по меньшей мере, одним обрабатывающим средством.

Более полная оценка изобретения и многих относящихся к нему преимуществ будет легко получена, когда оно станет лучше понятно путем ссылок на следующее подробное описание в сочетании с сопутствующими чертежами, на которых

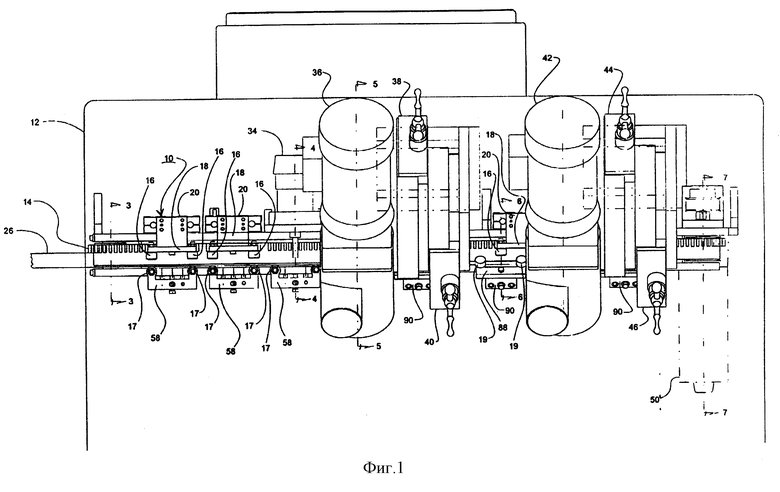

фиг. 1 изображает вид в плане устройства для изготовления лицевых профилей;

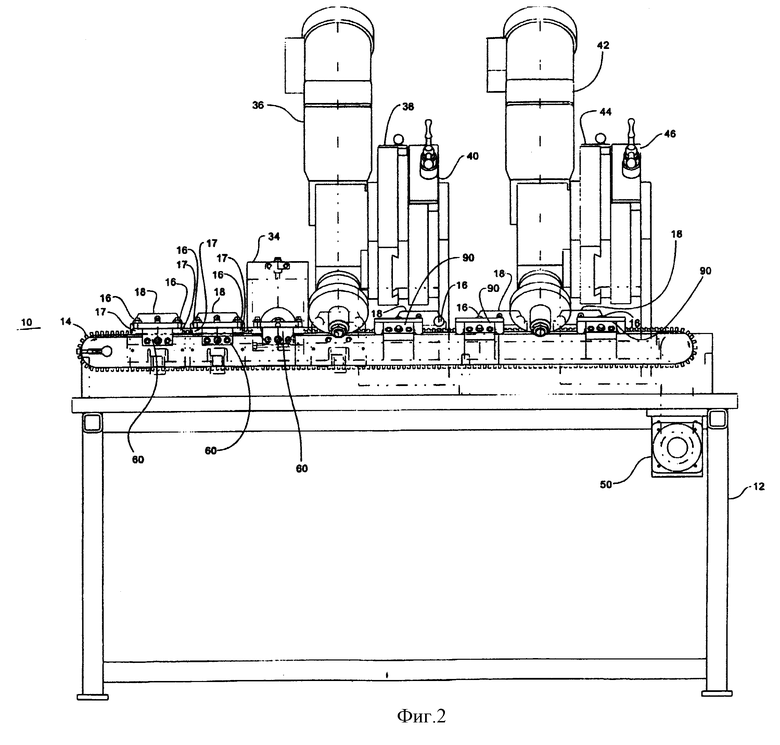

фиг. 2 изображает вид спереди устройства для изготовления лицевых профилей;

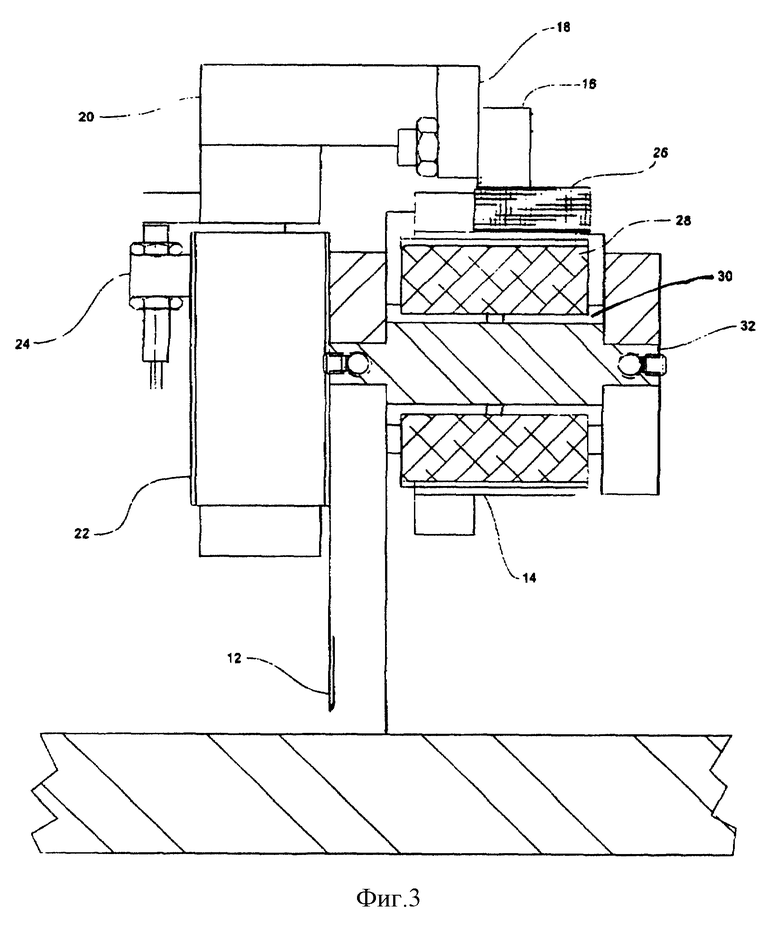

фиг. 3 изображает вид частичного сечения по линии 3-3 на фиг. 1, демонстрирующей некоторые элементы вблизи входа или ввода устройства для изготовления лицевых профилей;

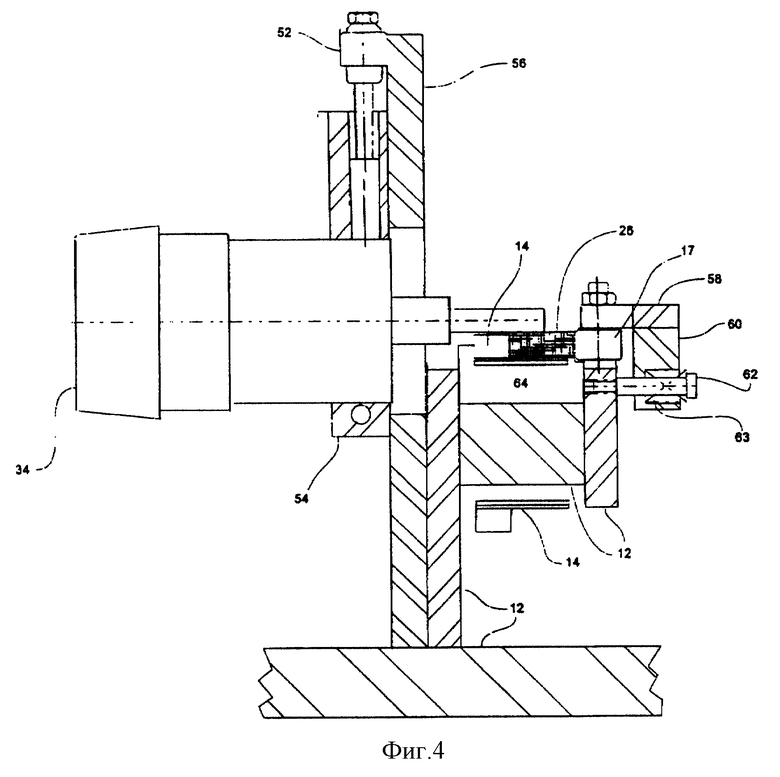

фиг. 4 изображает вид частичного разреза по линии 4-4 на фиг. 1, демонстрирующий устройство для изготовления лицевых профилей вблизи установленной фрезы для обработки фасонных поверхностей;

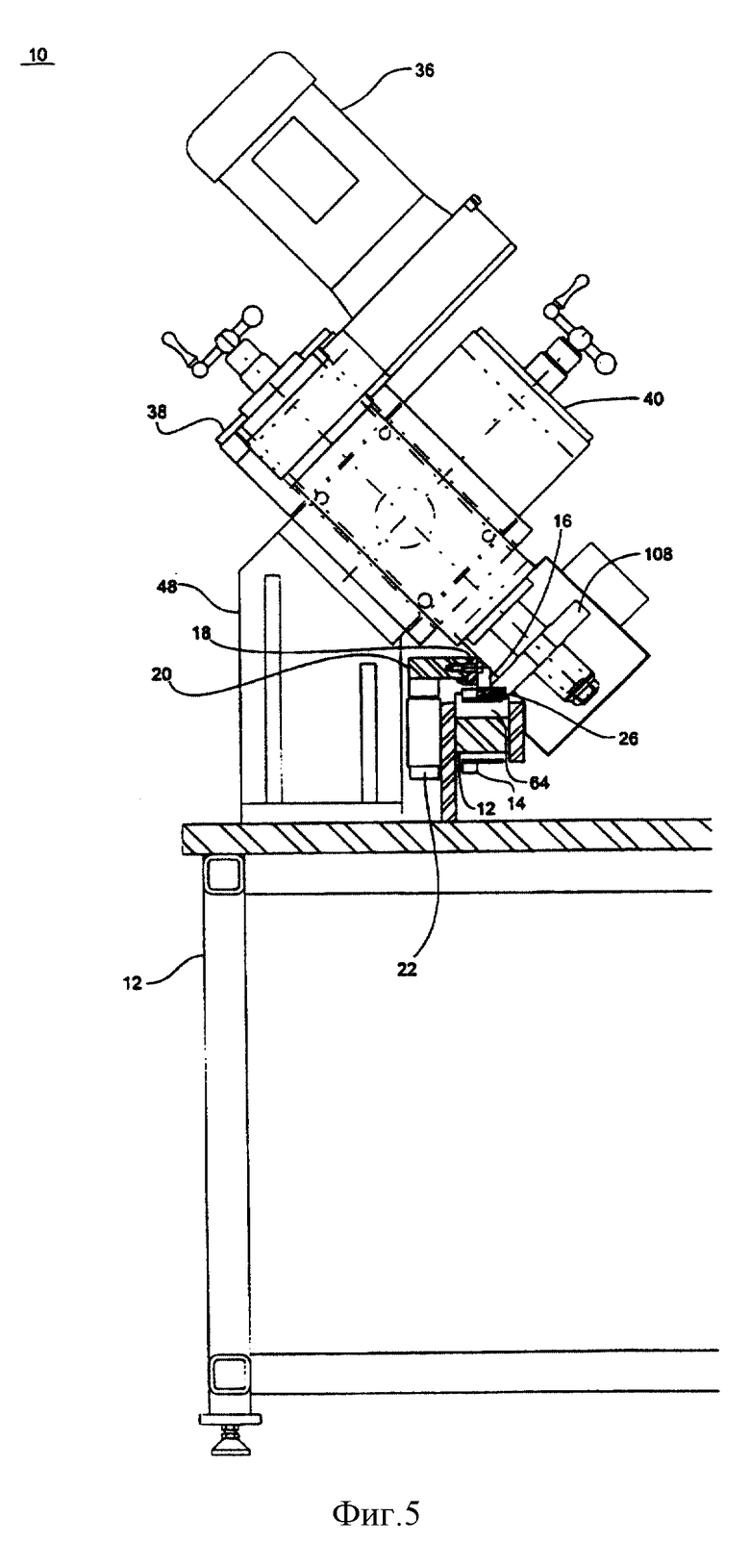

фиг. 5 изображает вид частичного сечения по линии 5-5 на фиг. 1, демонстрирующий устройство для изготовления лицевых профилей вблизи шпинделя для грубой обработки;

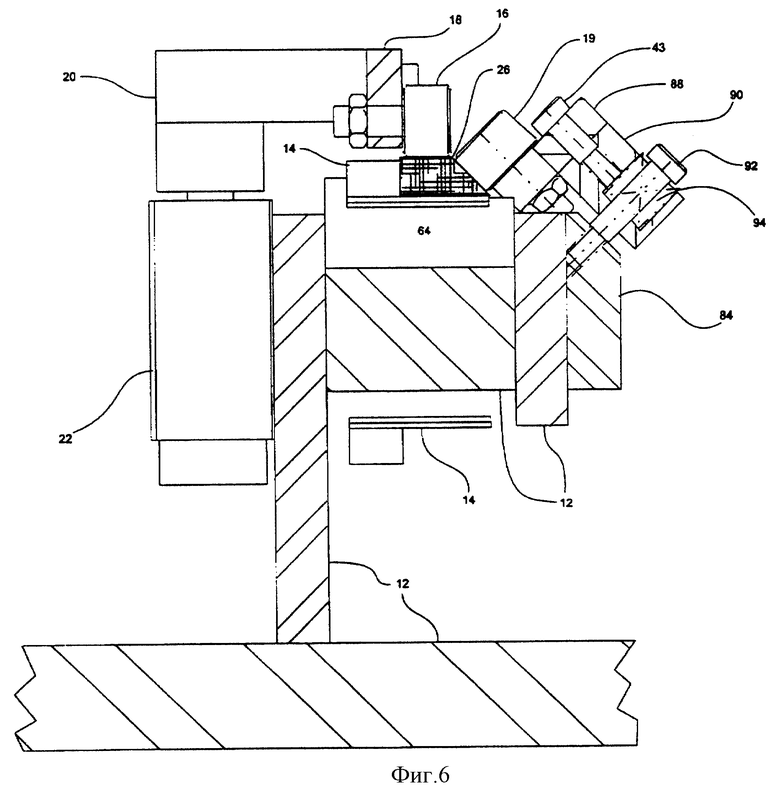

фиг. 6 изображает вид частичного сечения по линии 6-6 на фиг. 1, демонстрирующий устройство для изготовления лицевых профилей после прохождения заготовкой района шпинделя для грубой обработки;

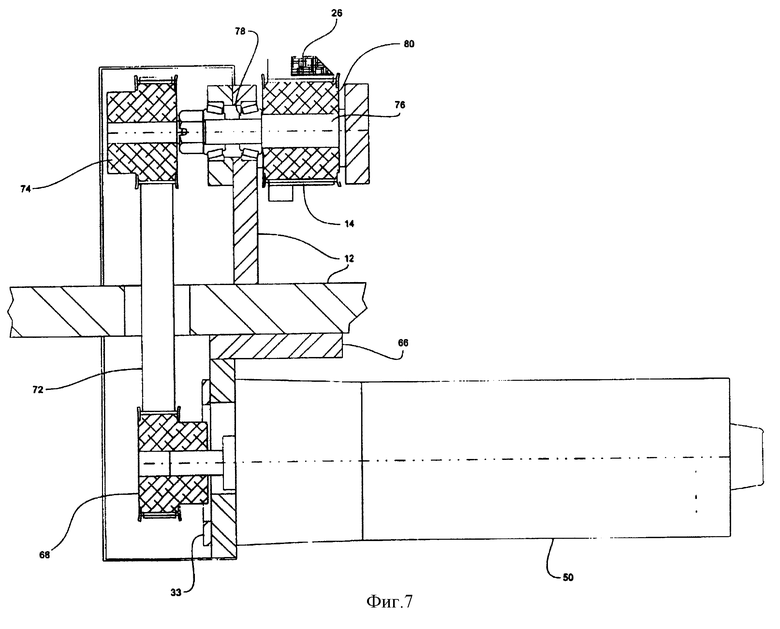

фиг. 7 изображает вид частичного сечения по линии 7-7 на фиг. 1, демонстрирующий устройство для изготовления лицевых профилей вблизи двигателя;

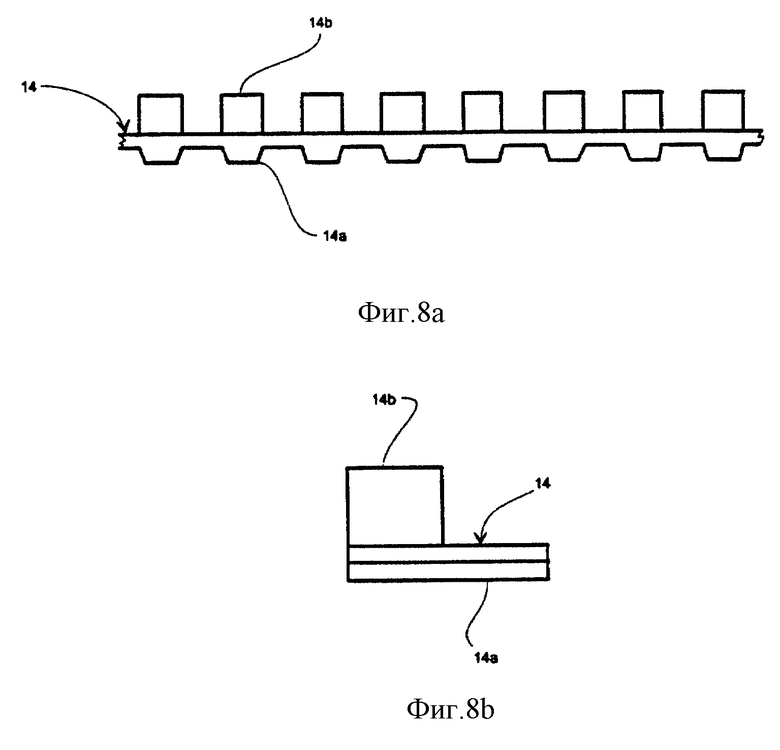

фиг. 8a и 8b изображают виды сбоку и в сечении движущейся ленты, соответственно, устройства для изготовления лицевых профилей;

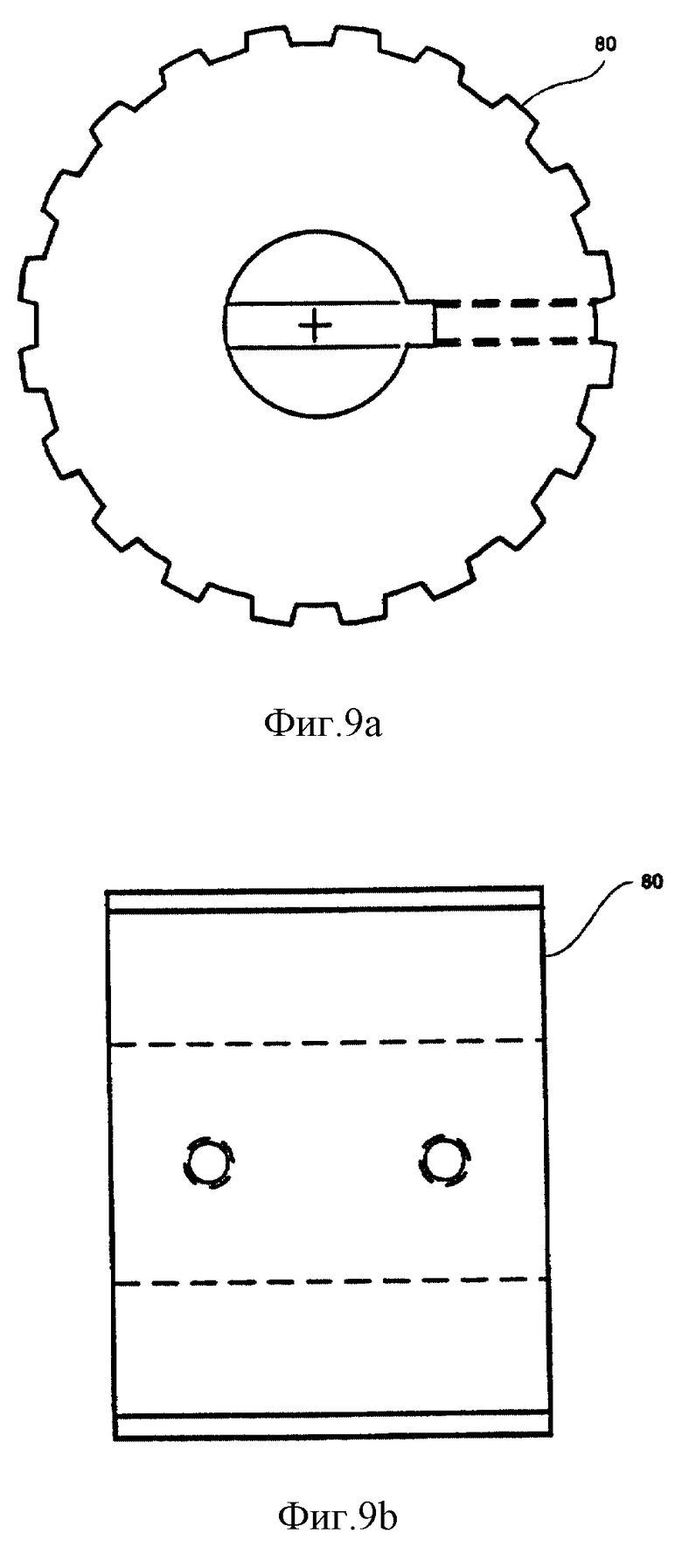

фиг. 9a и 9b изображают виды спереди и сверху ведомого шкива, соответственно, устройства для изготовления лицевых профилей;

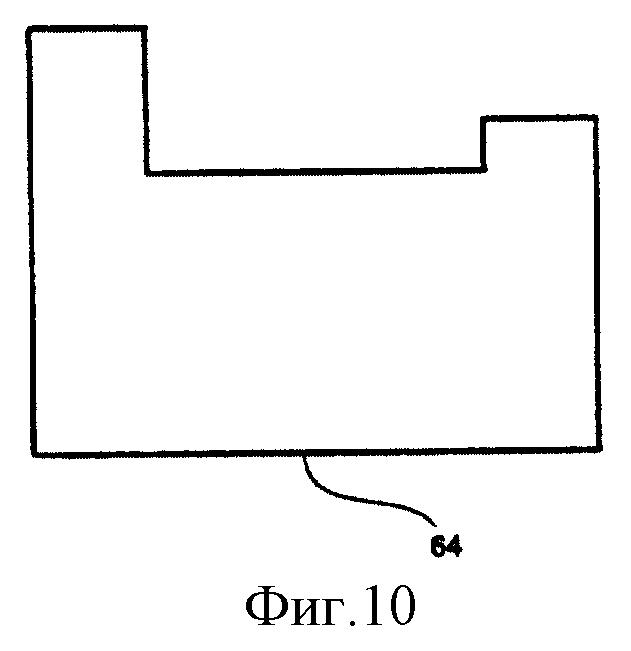

фиг. 10 изображает вид сечения скользящего основания устройства для изготовления лицевых профилей;

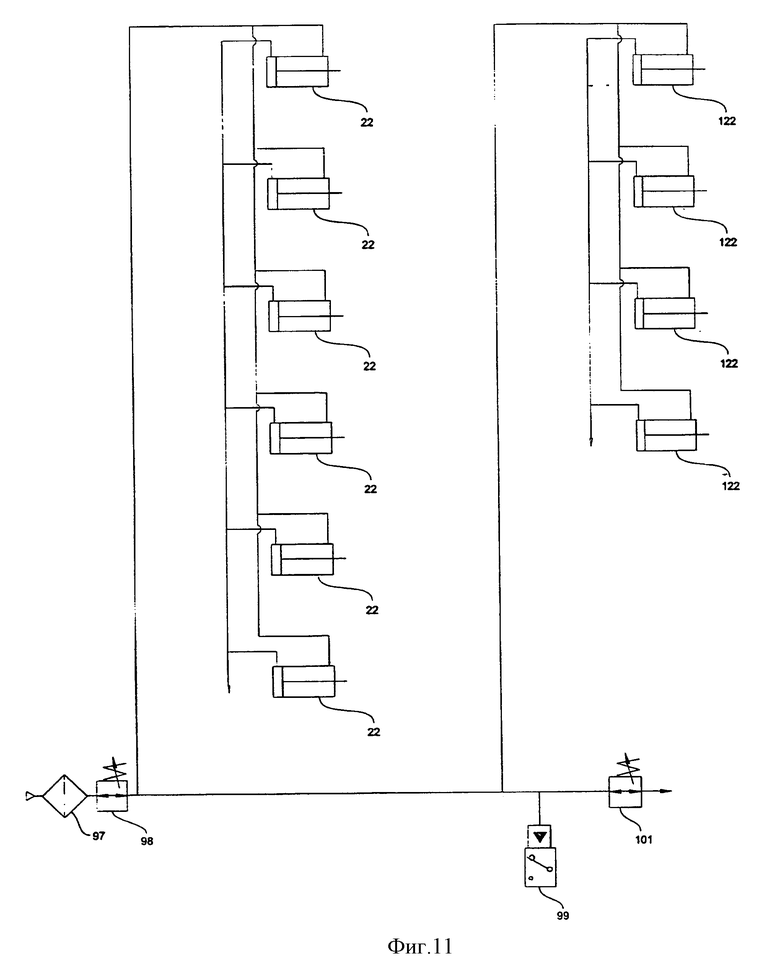

фиг. 11 схематически изображает пневматическую систему как устройства для изготовления лицевых профилей, так и устройства для изготовления скошенных профилей;

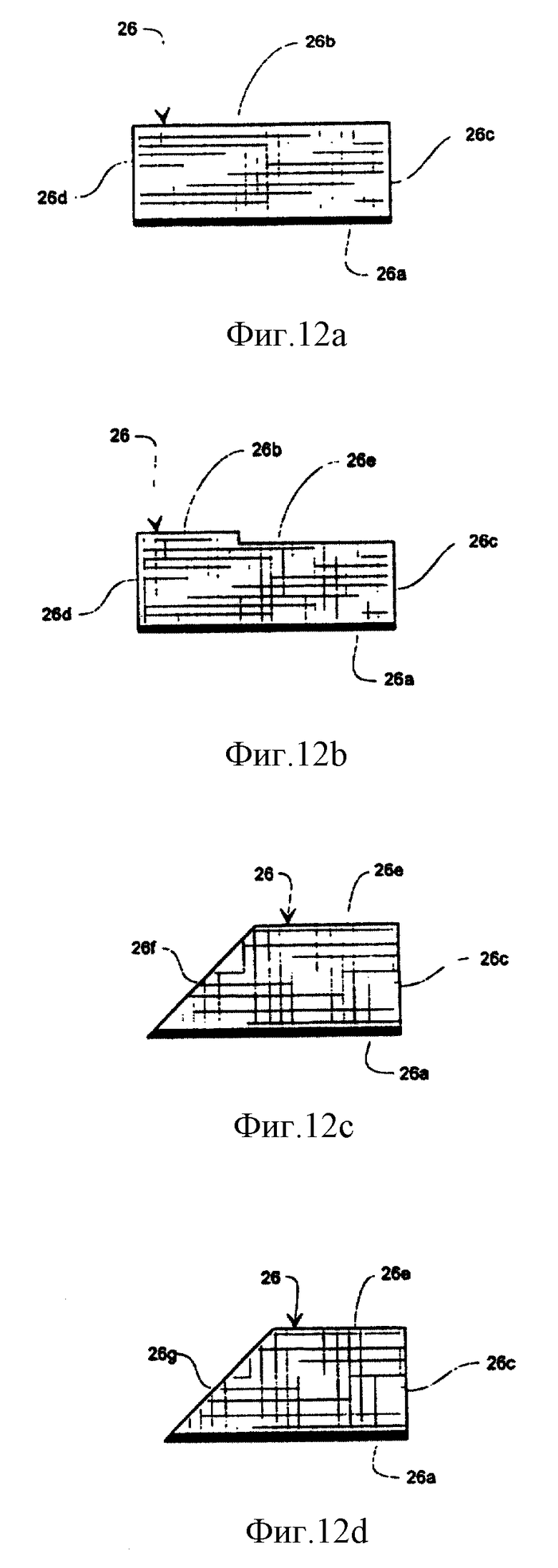

фиг. 12a-12d демонстрируют обработку заготовки в сечении, когда она движется через устройство для изготовления лицевых профилей;

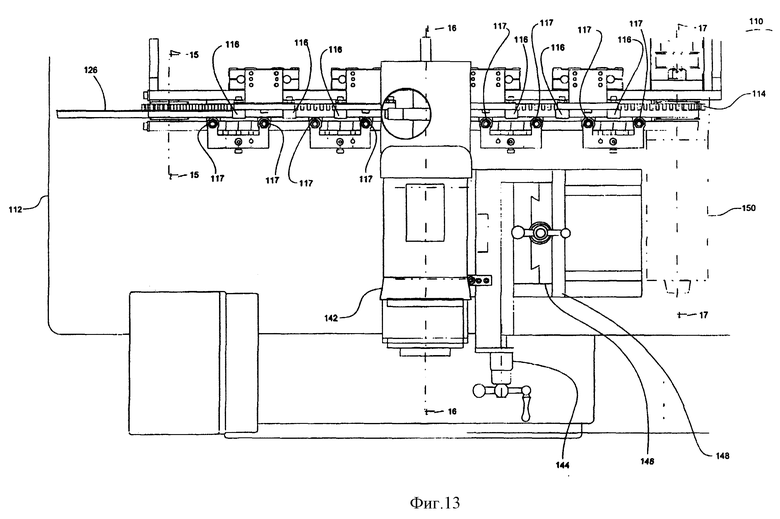

фиг. 13 изображает в плане вид устройства для изготовления скошенных профилей;

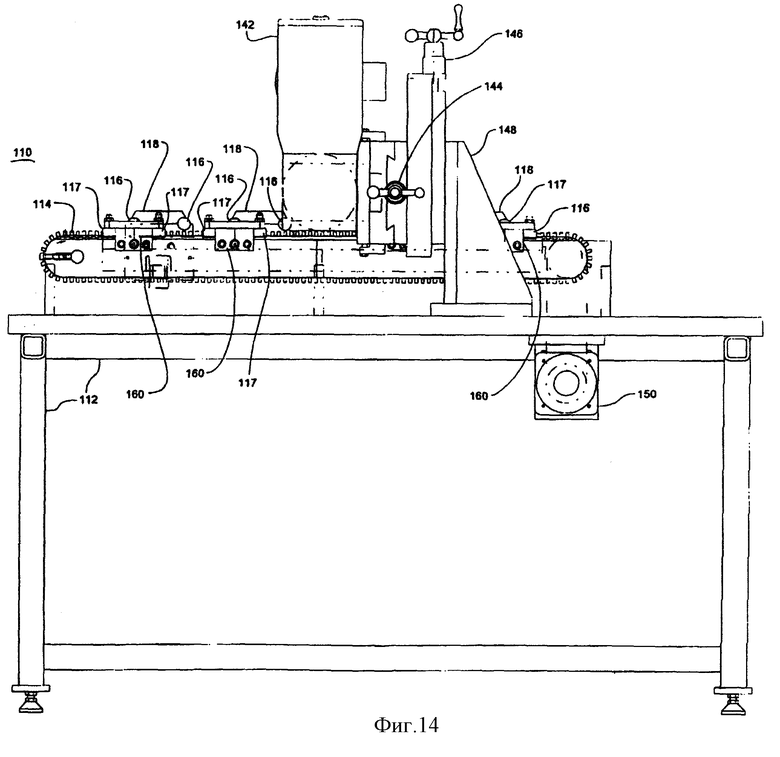

фиг. 14 изображает вид спереди устройства для изготовления скошенных профилей;

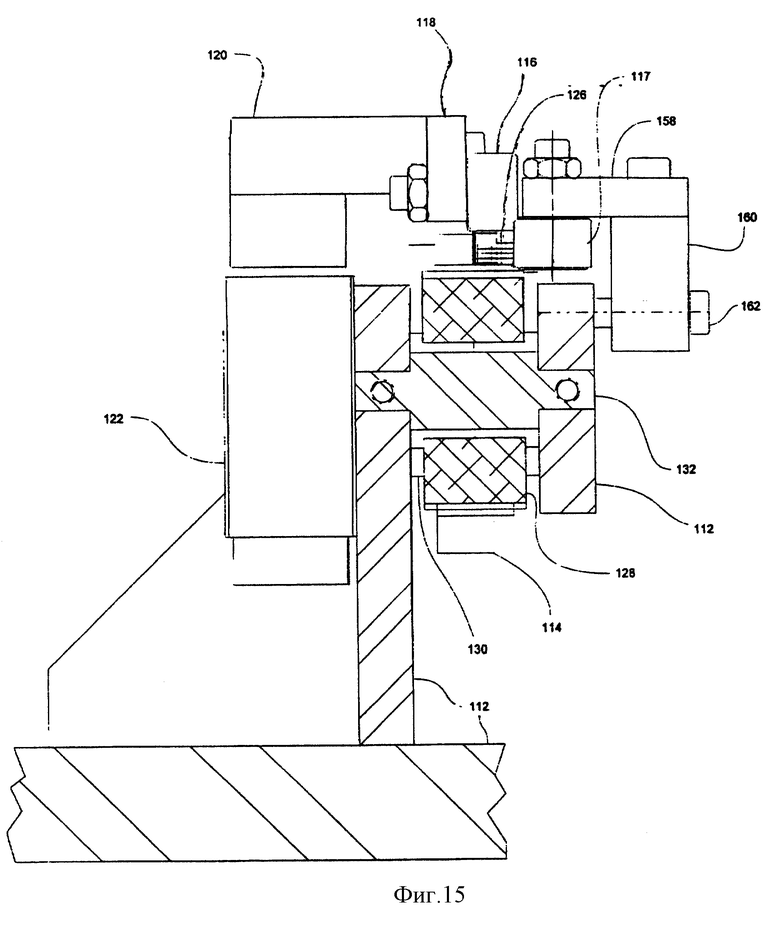

фиг. 15 изображает вид частичного сечения, сделанного по линии 15-15 на фиг. 13, демонстрирующей входной район устройства для изготовления скошенных профилей;

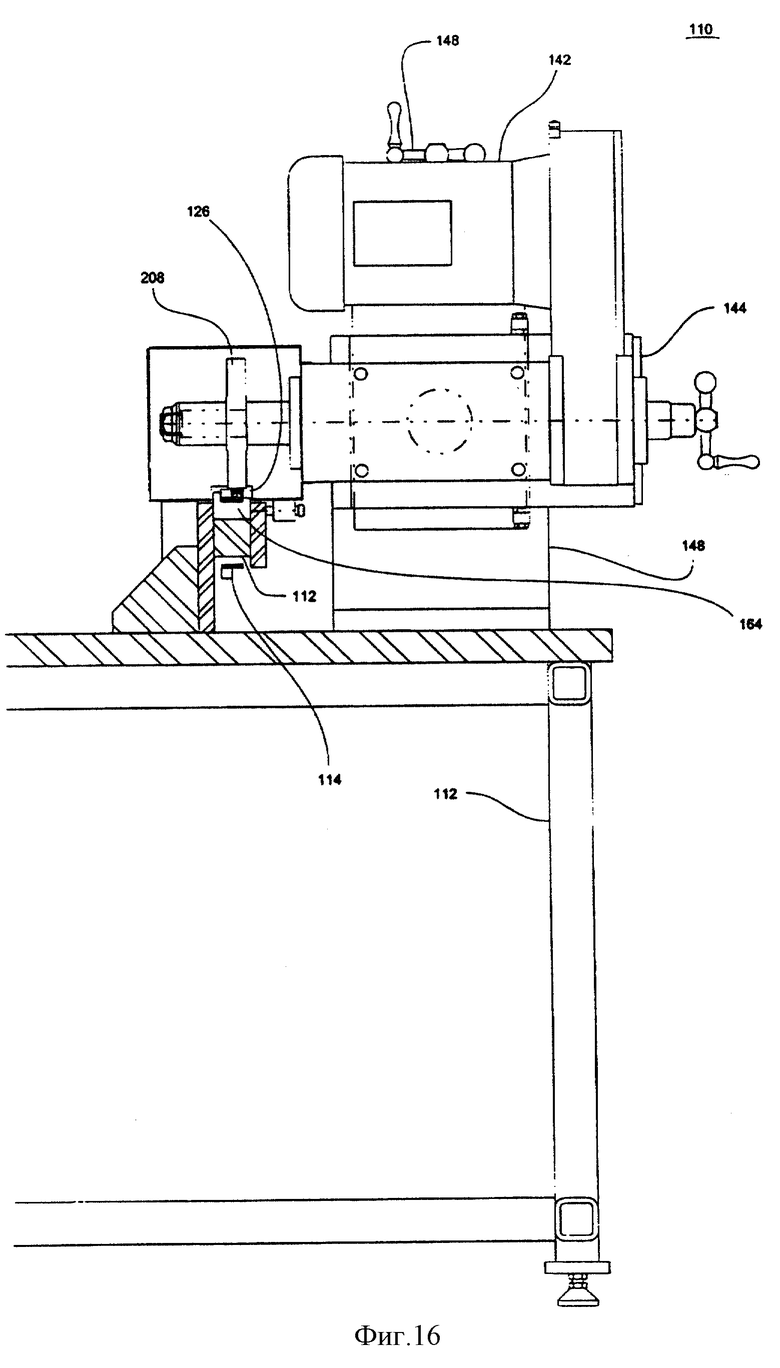

фиг. 16 изображает вид частичного сечения по линии 16-16 на фиг. 13, демонстрирующий район вблизи завершающего шпинделя устройства для изготовления скошенных профилей;

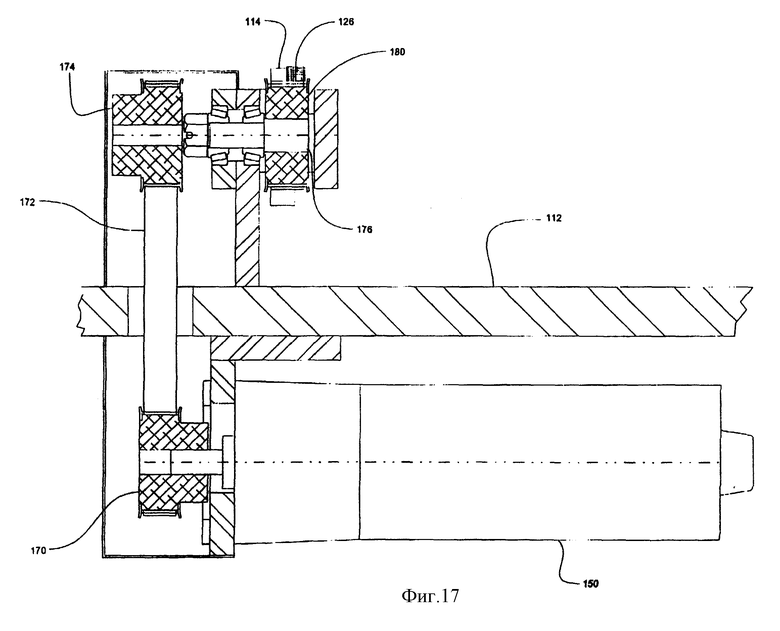

фиг. 17 изображает вид частичного сечения по линии 17-17 на фиг. 13, демонстрирующий устройство для изготовления скошенных профилей вблизи приводного двигателя;

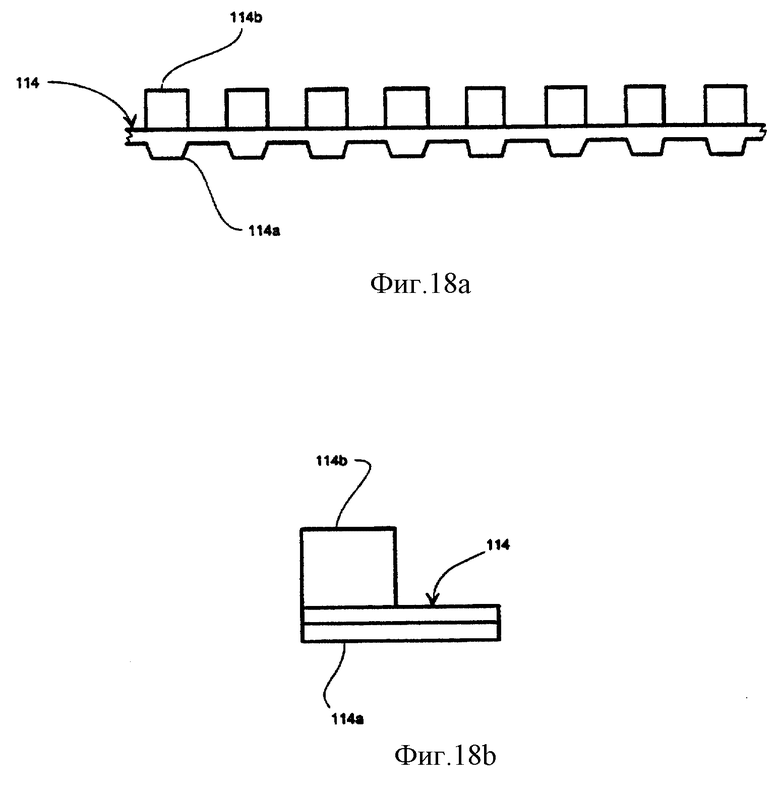

фиг. 18a-18b изображают виды сбоку и в сечении подвижной ленты устройства для изготовления скошенных профилей соответственно;

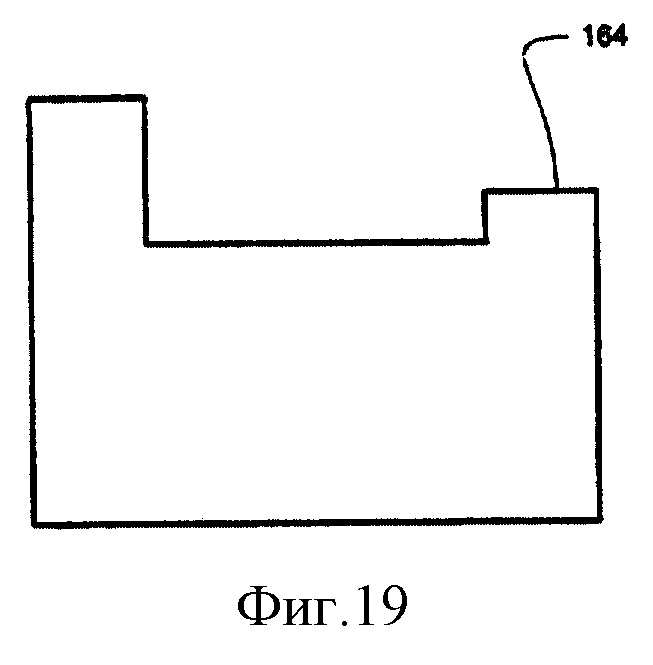

фиг. 19 изображает вид сечения скользящего основания устройства для изготовления скошенных профилей;

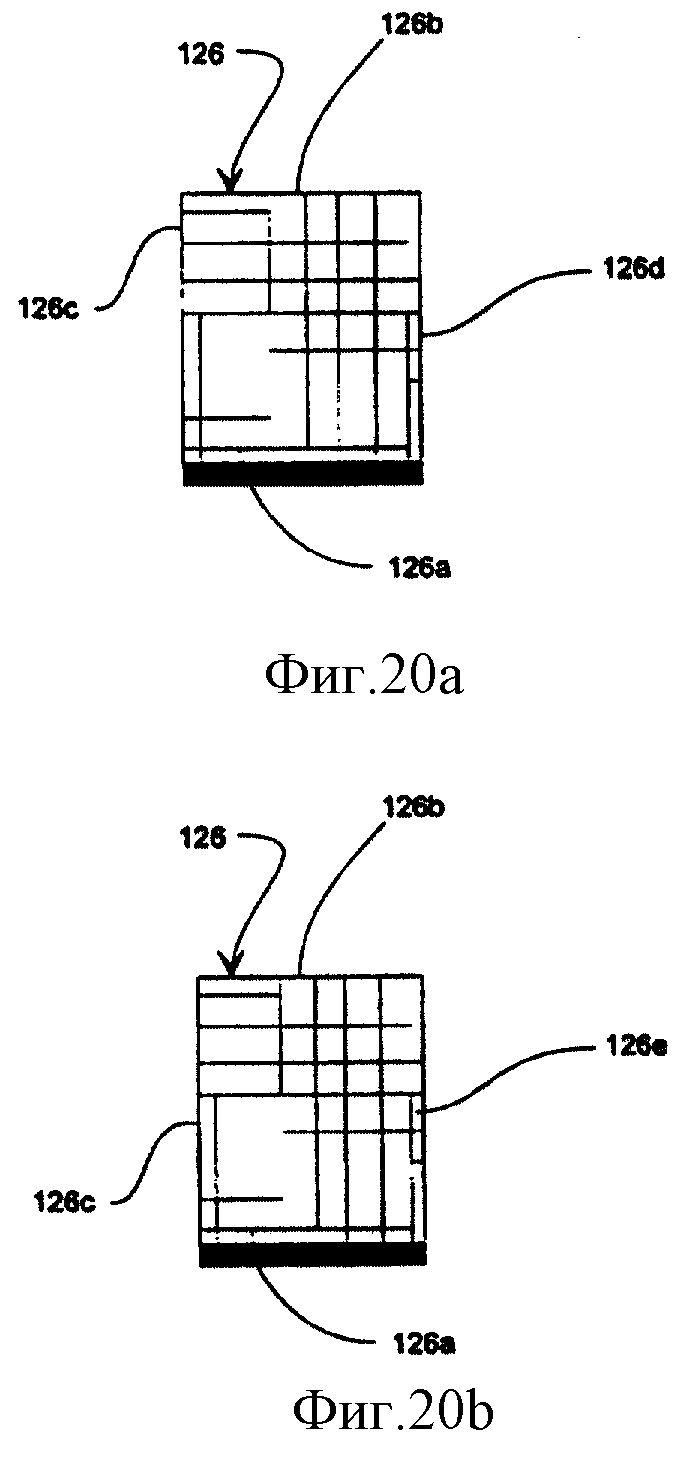

фиг. 20a и 20b изображает обработку заготовки в сечении, когда она движется через устройство для изготовления скошенных профилей;

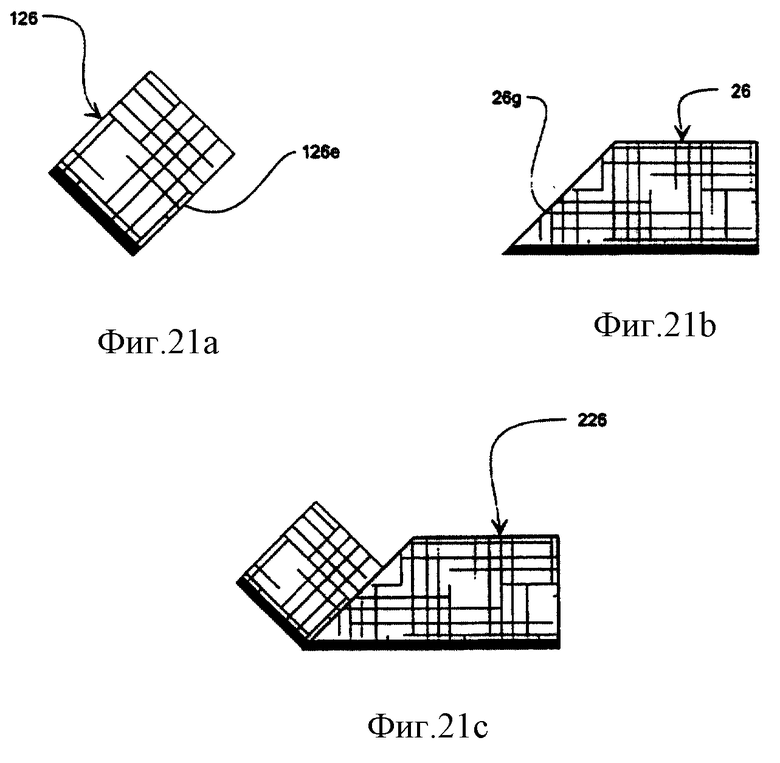

фиг. 21a-21c изображает комбинацию заготовок, обработанных устройством для изготовления лицевых профилей и заготовки, обработанной устройством для изготовления скошенных профилей для создания новой заготовки;

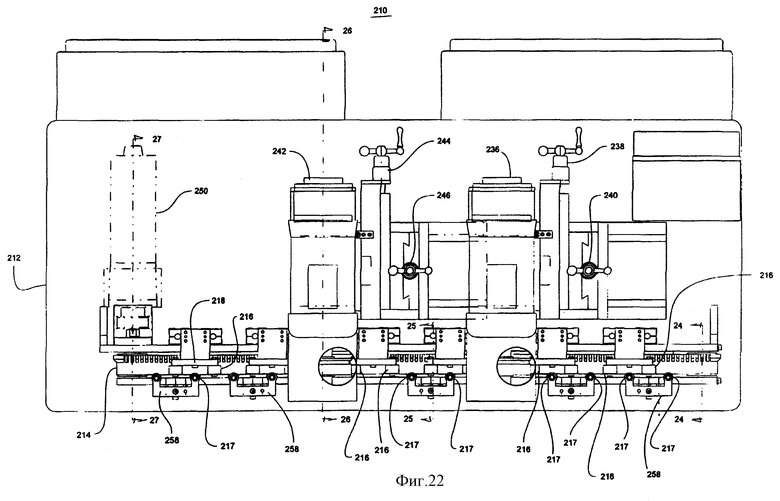

фиг. 22 изображает вид в плане устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

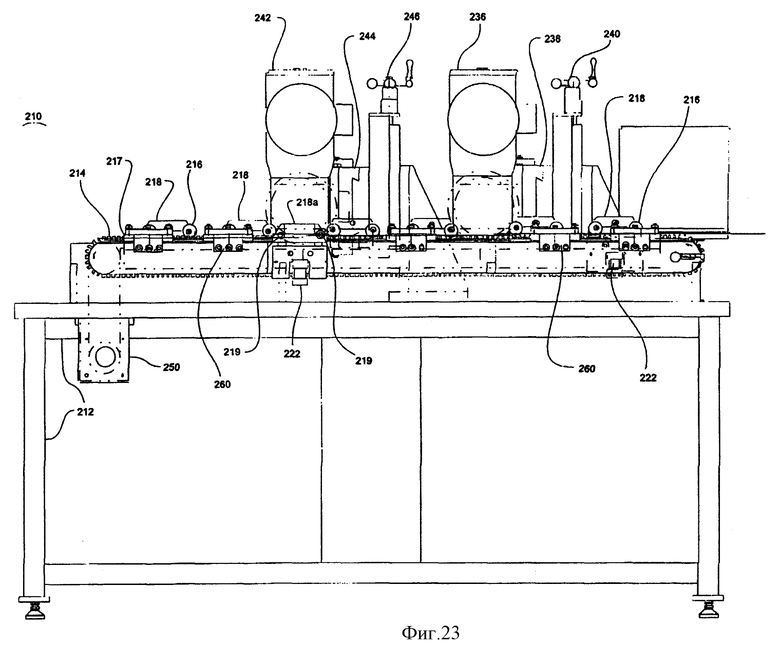

фиг. 23 изображает вид спереди устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

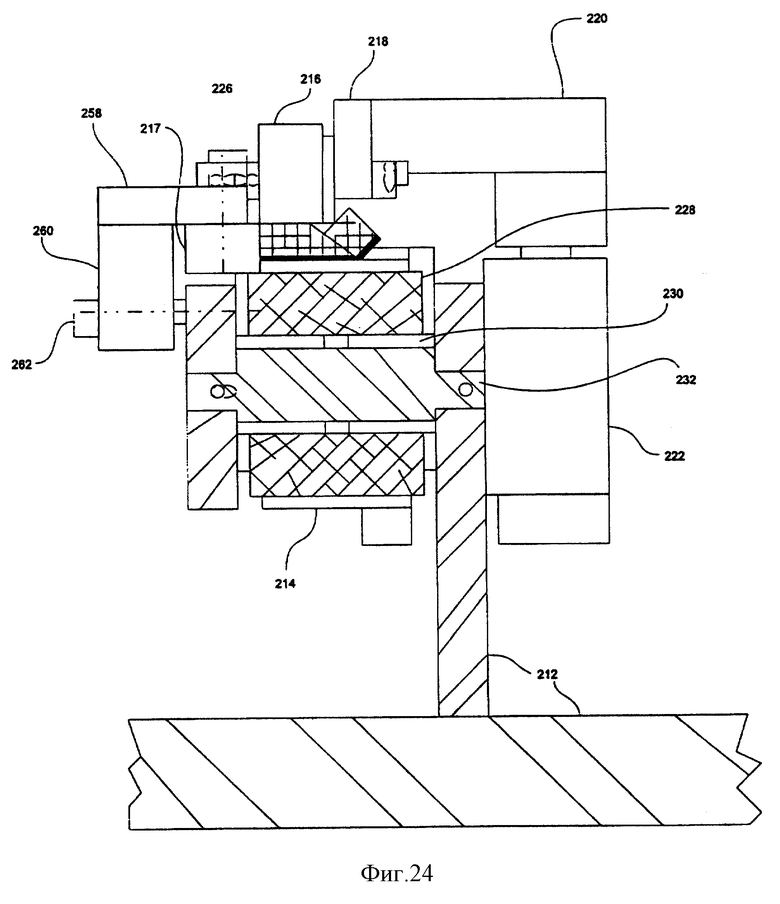

фиг. 24 изображает вид частичного сечения, сделанного по линии 24-24 на фиг. 22 вблизи входа устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

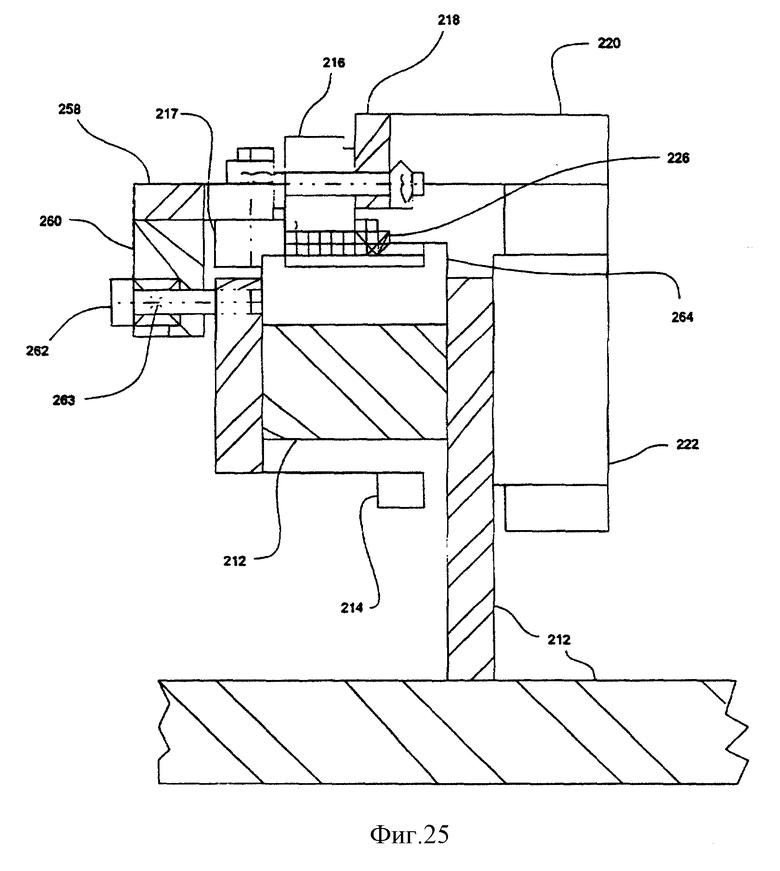

фиг. 25 изображает вид частичного сечения по линии 25-25 на фиг. 22 в точке, находящейся дальше шпинделя для грубой обработки устройства первой стадии обработки для изготовления профиля со скошенной кромкой;

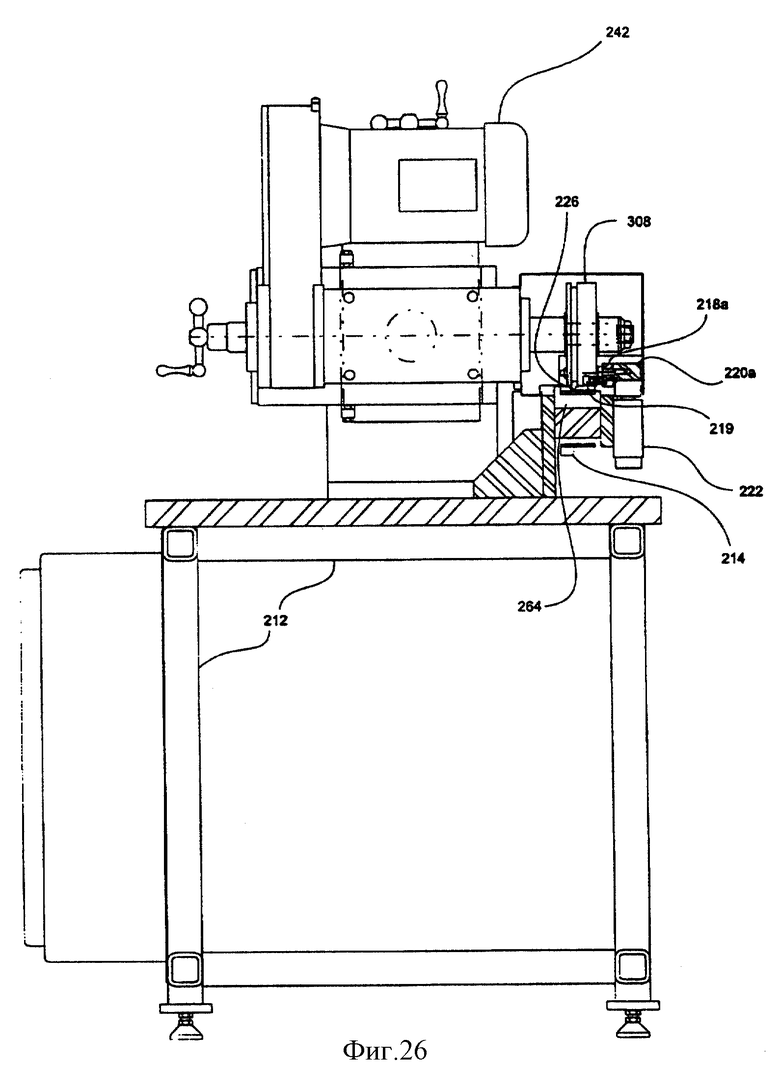

фиг. 26 изображает вид частичного сечения по линии 26-26 на фиг. 22 вдоль центральной линии резца завершающего шпинделя устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

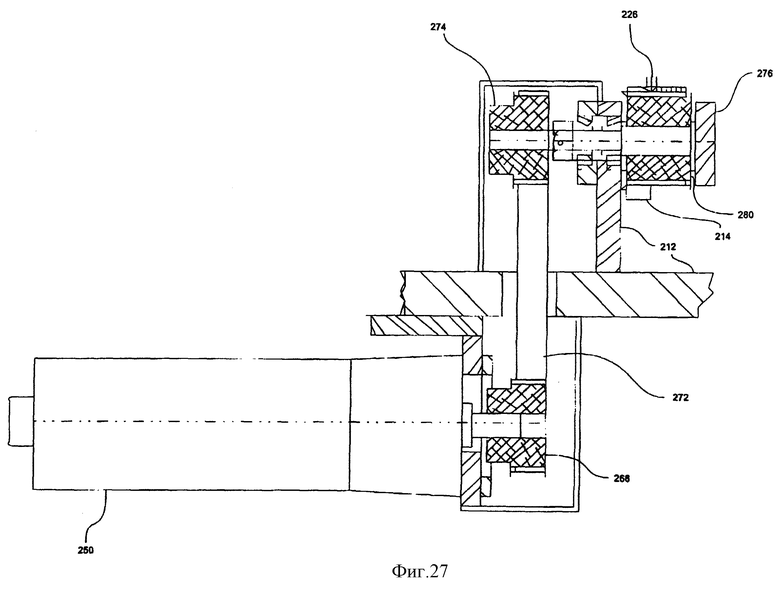

фиг. 27 изображает вид частичного сечения по линии 27-27 на фиг. 22, демонстрирующий устройство первой стадии обработки для изготовления профилей со скошенной кромкой вблизи приводного двигателя;

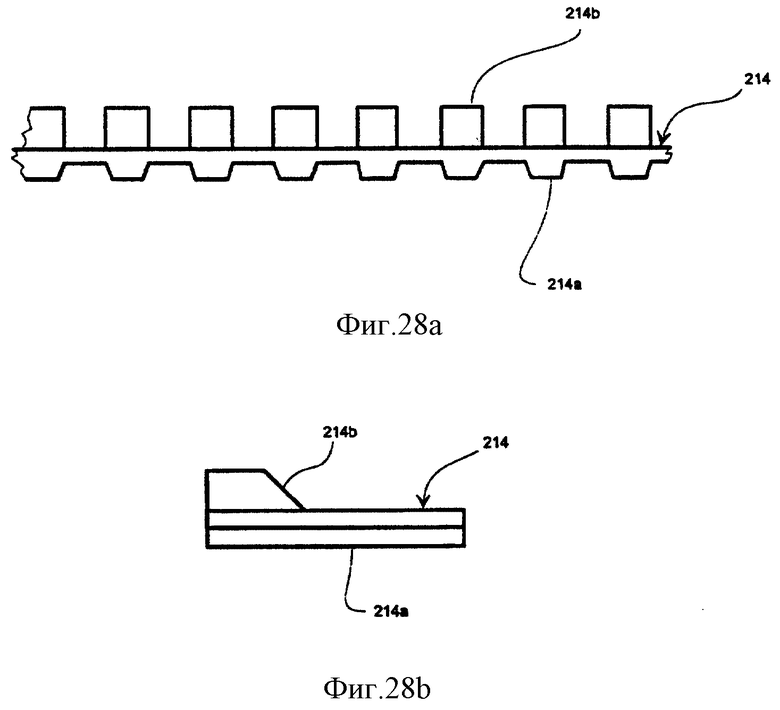

фиг. 28a и 28b изображает частичный вид сбоку и вид сечения движущейся ленты устройства первой стадии обработки для изготовления профилей со скошенной кромкой, соответственно;

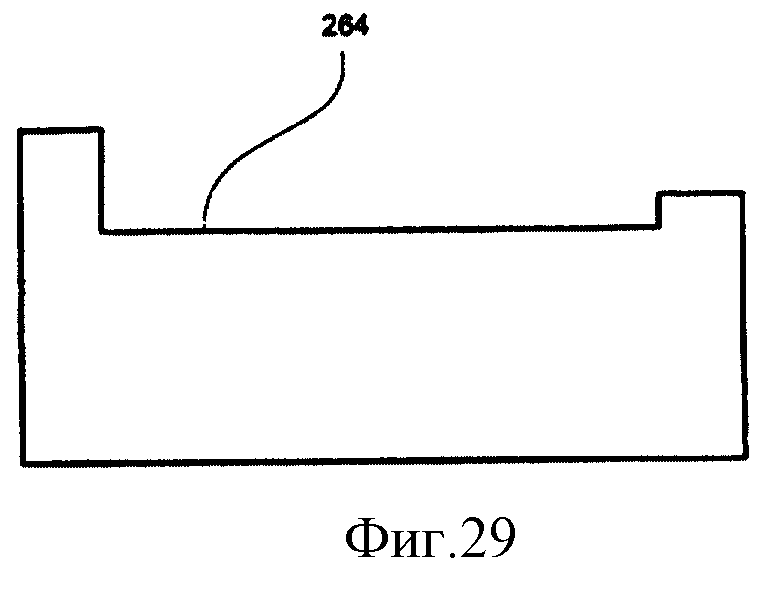

фиг. 29 изображает вид сечения скользящего основания устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

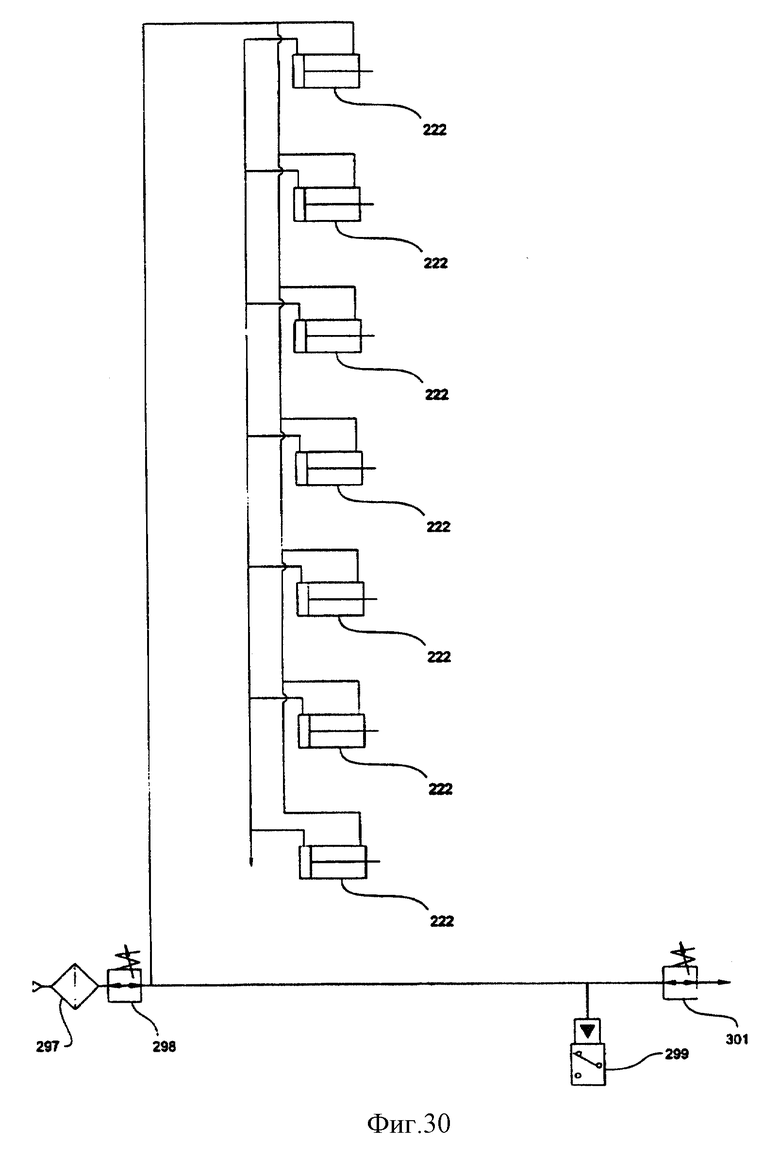

фиг. 30 изображает схему пневматической системы устройства первой стадии обработки для изготовления профилей со скошенной кромкой;

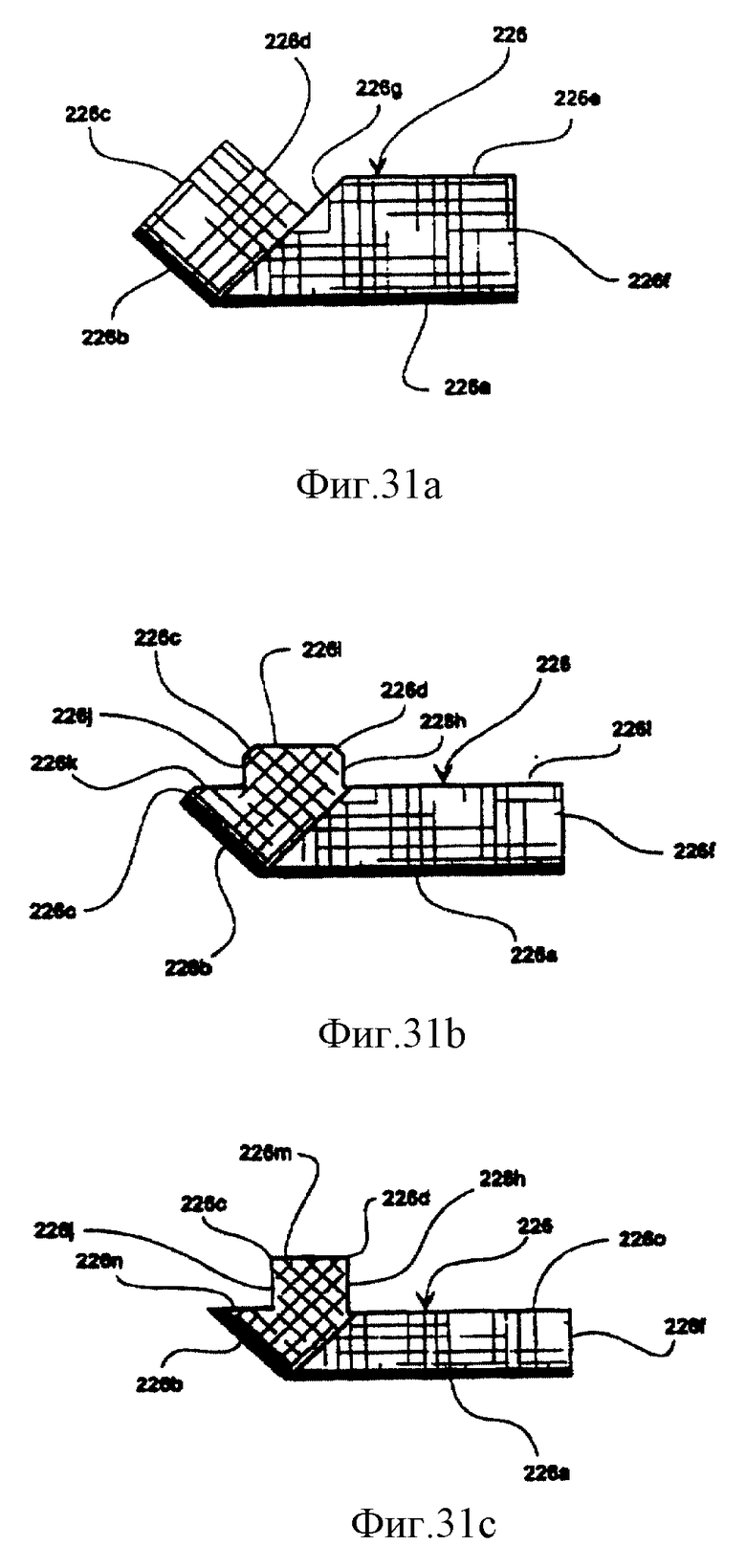

фиг. 31a-31c изображают обработку заготовки в сечении, когда она проходит через устройство первой стадии обработки для изготовления профилей со скошенной кромкой;

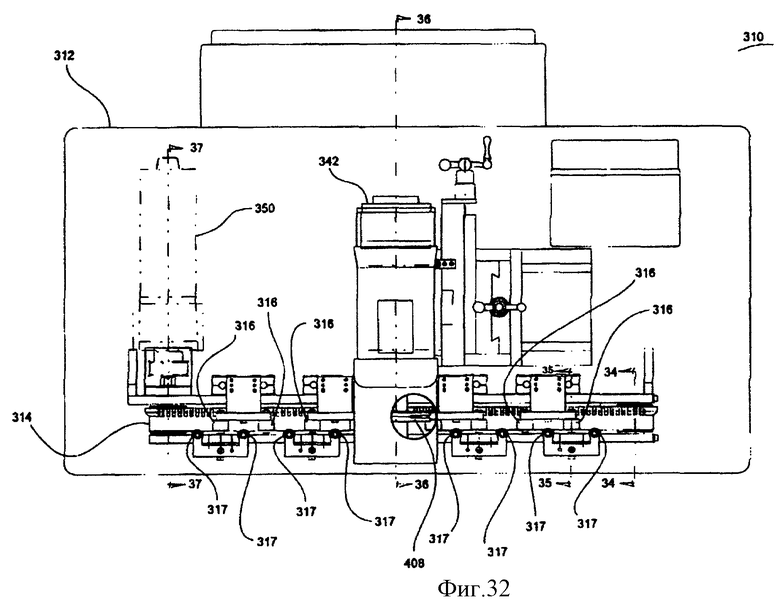

фиг. 32 изображает вид в плане устройства второй стадии обработки для изготовления профилей со скошенной кромкой;

фиг. 33 изображает вид спереди устройства второй стадии обработки для изготовления профилей со скошенной кромкой;

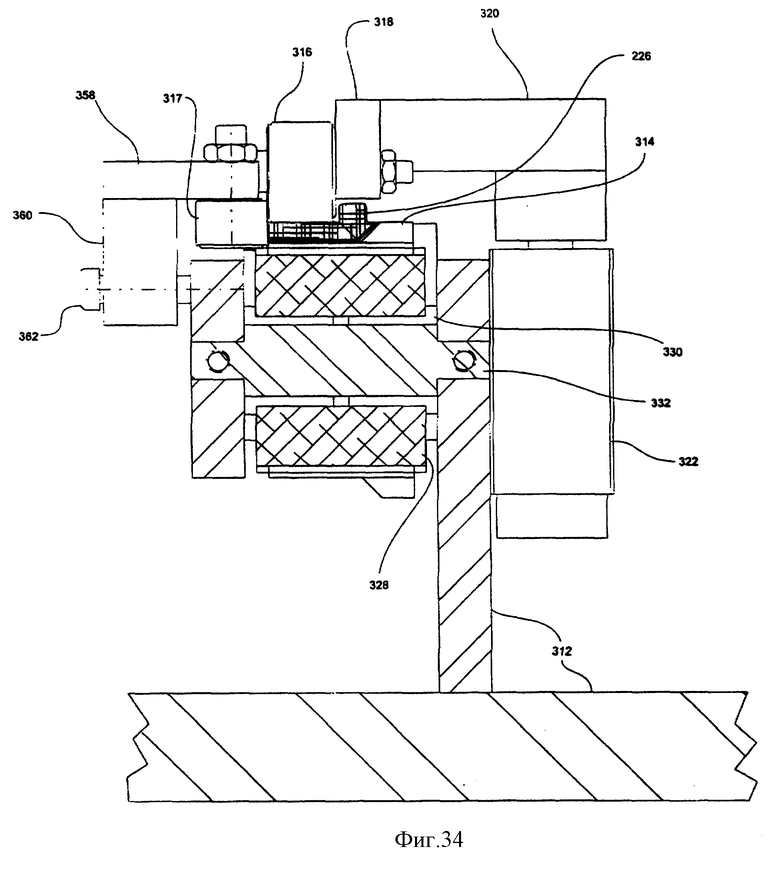

фиг. 34 изображает вид частичного сечения, сделанного по линии 34-34 на фиг. 32 вблизи входа устройства второй стадии обработки для изготовления профилей со скошенной кромкой;

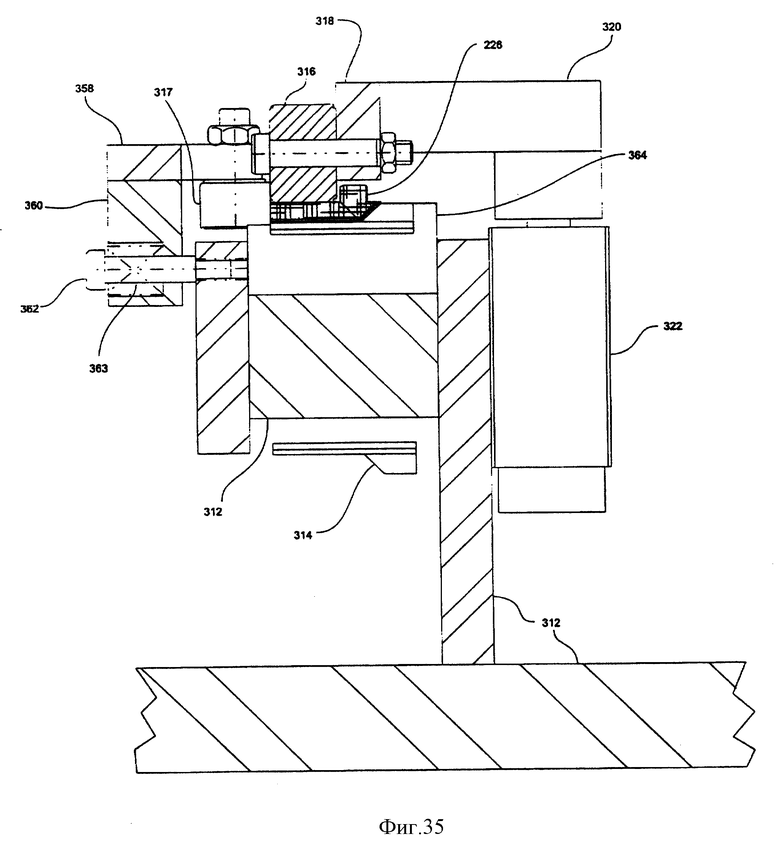

фиг. 35 изображает вид частичного сечения по линии 35-35 на фиг. 32, демонстрирующий устройство второй стадии обработки для изготовления профилей со скошенной кромкой вблизи входа устройства;

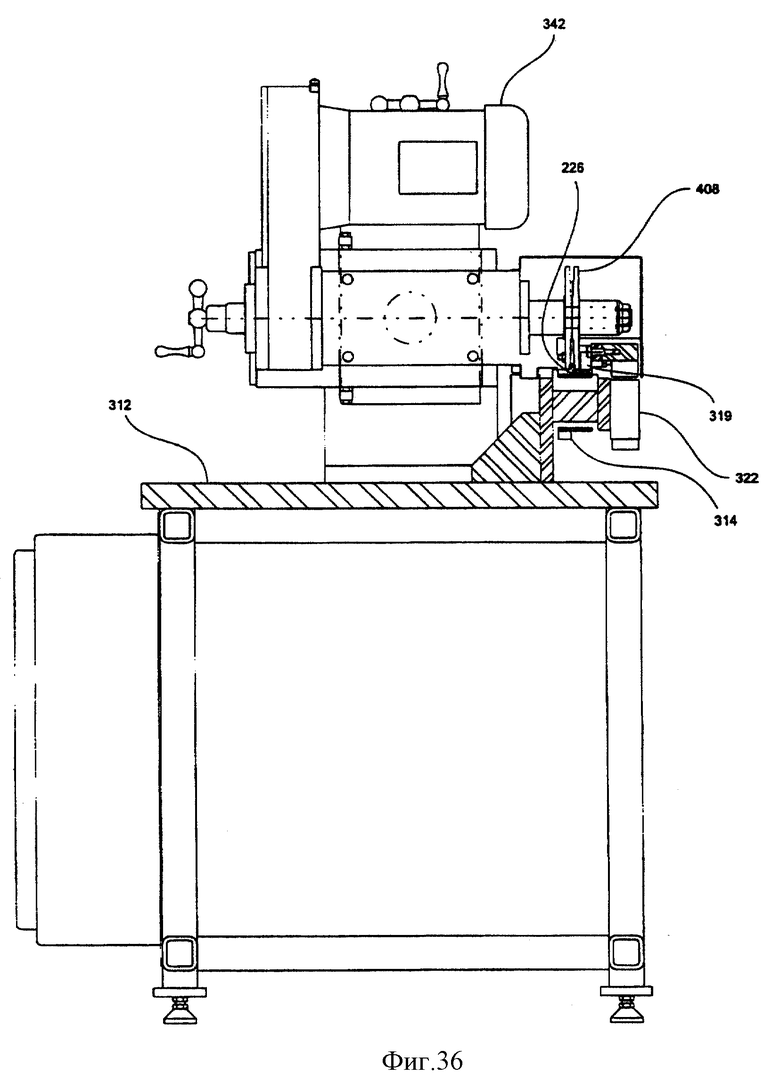

фиг. 36 изображает вид частичного сечения по линии 36-36 на фиг. 32, демонстрирующий устройство второй стадии для изготовления профилей со скошенной кромкой вблизи шпинделя;

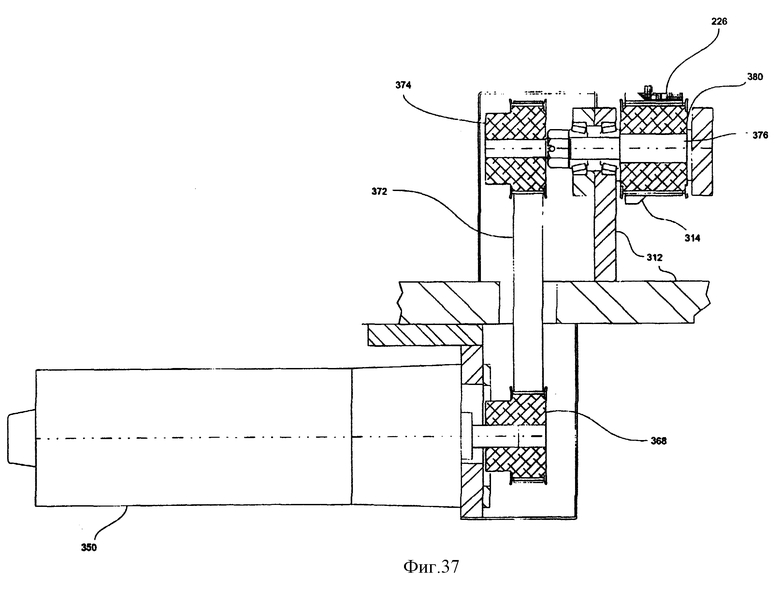

фиг. 37 изображает вид частичного сечения по линии 37-37 на фиг. 32, демонстрирующий устройство второй стадии обработки для изготовления профилей со скошенной кромкой вблизи двигателя;

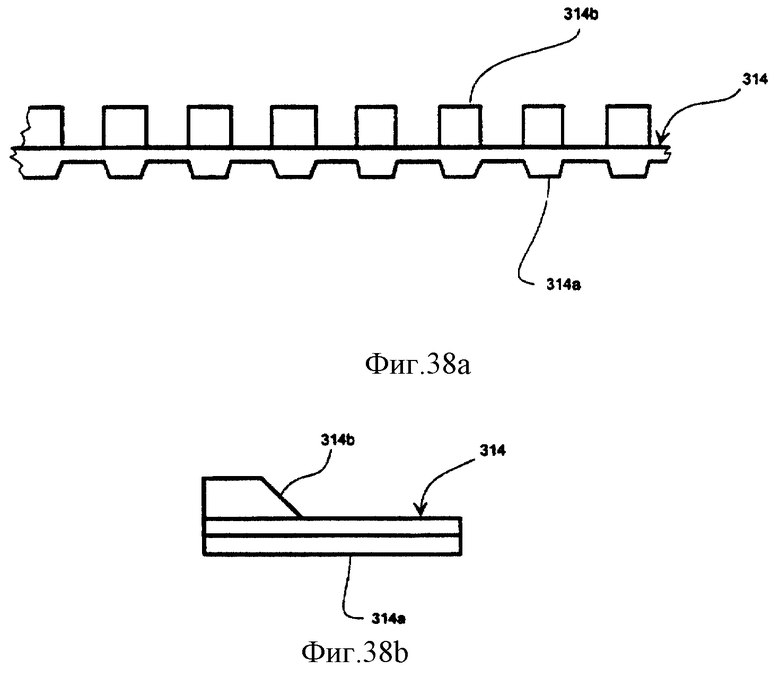

фиг. 38a и 38b изображают виды сбоку и в сечении движущейся ленты устройства второй стадии обработки для изготовления профилей со скошенной кромкой соответственно;

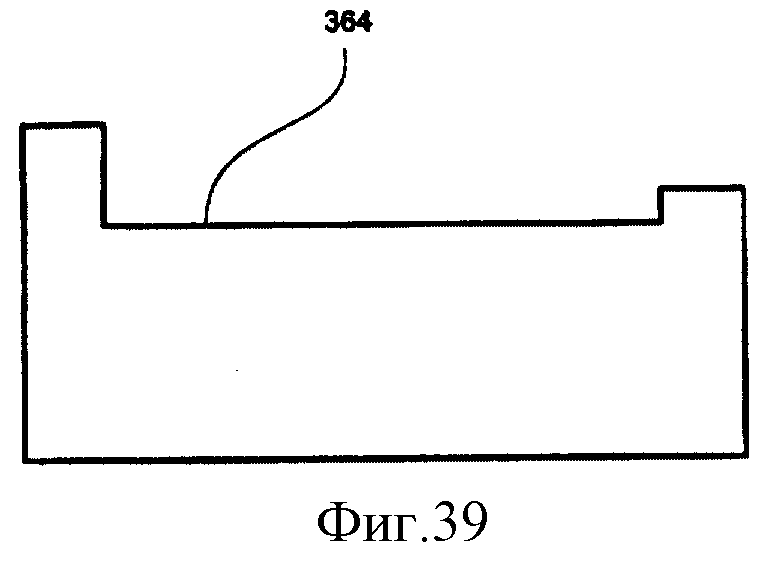

фиг. 39 изображает вид сечения скользящего основания устройства второй стадии обработки для изготовления профилей со скошенной кромкой;

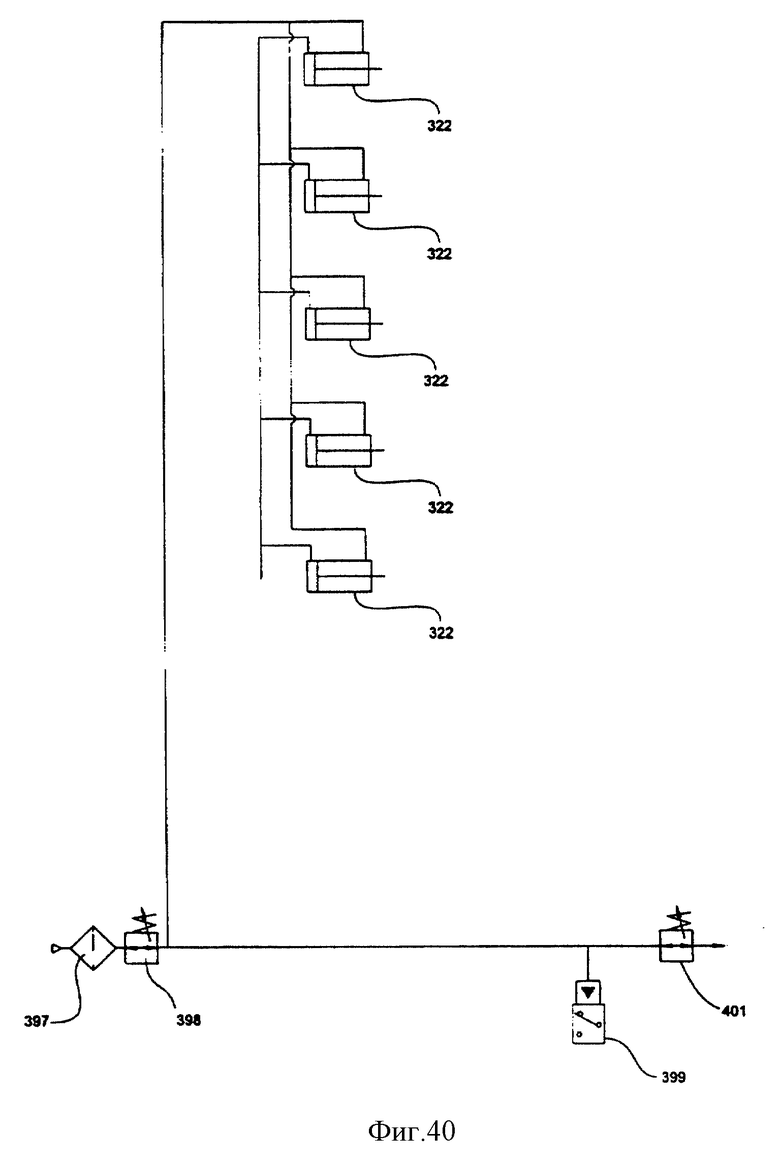

фиг. 40 изображает схему пневматической системы устройства второй стадии обработки для изготовления профилей со скошенной кромкой; и

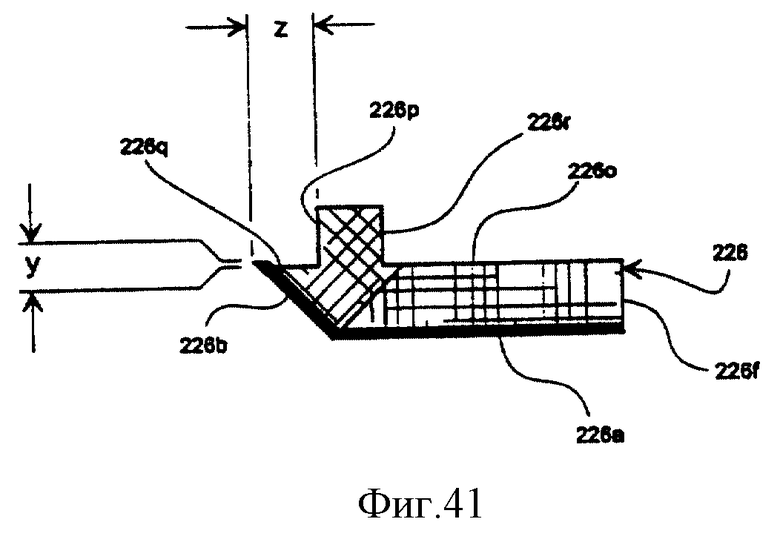

фиг. 41 изображает вид сечения законченного изделия.

Настоящее изобретение относится к устройству для обработки заготовки с высокой точностью и качеством, предпочтительно для резки заготовки с одной или более сторон. Устройство содержит раму, скользящее основание, установленное на этой раме, движущуюся непрерывную ленту, с возможностью вращения установленную вокруг указанного скользящего основания, причем заготовка имеет первую поверхность, которая контактирует с наружной поверхностью указанной движущейся непрерывной ленты при операции обработки, и где указанная наружная поверхность указанной движущейся непрерывной ленты имеет достаточный коэффициент трения относительно указанной заготовки для перемещения заготовки через устройство без проскальзывания между первой поверхностью заготовки и указанной наружной поверхностью, но не повреждает или не царапает первую поверхность заготовки, множество направляющих роликов, с возможностью скольжения установленных на указанной раме, причем указанные направляющие ролики подвижны относительно указанной рамы так, чтобы поддерживать контакт между первой поверхностью заготовки и указанной наружной поверхностью указанной движущейся ленты; и по меньшей мере одно обрабатывающее средство, установленное на указанной раме между примыкающими направляющими роликами, причем указанное, по меньшей мере одно, обрабатывающее средство выполняет операцию обработки на второй поверхности заготовки при работе устройства.

В устройстве, соответствующем настоящему изобретению, обрабатывающим средством может быть любое обычное средство для выполнения операции обработки заготовки, предпочтительно, когда операция обработки требует высоких уровней тщательности и точности. Обрабатывающее средство, предпочтительно, включает (но не ограничивается ими) режущее средство, шлифовальное средство, полирующее средство и маркирующее средство. Режущее средство, соответствующее настоящему изобретению, является наиболее предпочтительным вариантом его воплощения и включает (но не ограничивается ими) режущий шпиндель, фрезу, резец для пазов и т.д. Режущее средство, в соответствии с предпочтительным вариантом воплощения настоящего изобретения, может использоваться для выполнения широкого диапазона вариантов типов вырезов на заготовке, включая (но не ограничиваясь ими) скошенную кромку, контурную кромку или любой тип профиля кромки.

Заготовка, которая может обрабатываться в устройстве, соответствующем настоящему изобретению, может быть любого типа, требующего точной и тщательной обработки. Предпочтительно, заготовка является декоративным профилем, используемым для мебели или других бытовых предметов, таких как рабочие столы в кухнях и туалетные столики. Заготовка может изготовляться из любого материала и, предпочтительно, является композитным материалом из картона от низкой до высокой плотности, предпочтительно - картона средней плотности. Предпочтительный картон изготовлен из пропитанного формальдегидной смолой древесного волокна. В наиболее предпочтительном варианте устройство используется для обработки прессованного облицованного пластиной профиля, который содержит сердцевину из картона средней плотности с декоративной облицовкой, сформированной из обычной прессованной декоративной пластины, такой как изготовленные из множества слоев крафт-бумаги, пропитанной фенольной смолой, и на которых сформирован пропитанный меламином декоративный рисунок. Пластина крепится к сердцевине из картона средней плотности при помощи поливинилацетатного клея, как это делается обычно.

Заготовка также может изготовляться целиком из полимерного материала, может иметь декоративные кромки или поверхности не из декоративной пластины высокой плотности, такие как отделка из фольги, отделка из полированного металла, полимерного шпона, деревянного шпона, или может быть цельным куском дерева. Заготовка также может быть секцией деревянного полового покрытия. Устройство, соответствующее настоящему изобретению, может использоваться для изготовления соответствующих кромок на таком половом покрытии для получения высококачественных швов между секциями. Особенно пригодными заготовками для использования в таких устройствах являются различные профили, описанные в Патентах США NN 5613342, 5469685, 5157891 и 4996817 Нельсона (Nelson), содержание каждого из которых включено сюда в качестве ссылки.

При обработке обычных прессованных декоративных профилей с покрытием необходимо обладать высокой тщательностью и точностью при производстве вырезов, в частности, если вырезы делаются сквозь поверхность покрытия. Это особенно важно при обработке заготовок с покрытием, поскольку прессованные декоративные покрытия не могут шлифоваться для удаления дефектов, образованных на них вследствие ошибок при резке. Устройство, соответствующее предпочтительному варианту воплощения изобретения, допускает высококачественную и высокоточную резку профилей с прессованным декоративным покрытием для придания им резаных кромок, которые в значительной степени превосходят получаемые обычным способом или устройством.

В устройстве, соответствующем настоящему изобретению, используется движущаяся лента, являющаяся основанием, на котором лежит заготовка, когда она проходит через обрабатывающее устройство. Лента может работать с любой необходимой скоростью подачи, которая совместима с выполняемой операцией обработки. В режущем устройстве, соответствующем предпочтительному варианту воплощения настоящего изобретения, движущаяся лента работает со скоростью, обеспечивающей линейную скорость подачи заготовки, составляющую от 0,15 до 0,35 м/с, предпочтительно 0,2-0,3 м/с и более предпочтительно 0,225-0,275 м/с. Однако такая скорость подачи заготовки ограничена только технологией самой операции обработки.

Режущее устройство, соответствующее предпочтительному варианту воплощения настоящего изобретения, дает другие усовершенствования по сравнению с обычными устройствами для резки молдингов, заключающиеся в том, что предпочтительный вариант режущего устройства, соответствующий настоящему изобретению, имеет на 50% меньше движущихся частей, чем обычное устройство. Среди прочего, это дает более высокую производительность, больший срок службы, меньшие производственные затраты и меньший износ деталей.

Хотя устройство, соответствующее настоящему изобретению, может использоваться во множестве различных процессов, получающих преимущество сочетания движущейся ленты и направляющих роликов, которое уникально в настоящем изобретении, настоящее изобретение теперь будет описано более подробно со ссылками на устройство для изготовления лицевых профилей и устройство для изготовления скошенных профилей и последующие устройства первой и второй стадии обработки для изготовления профилей со скошенной кромкой.

В одном предпочтительном варианте воплощения изобретения устройство принимает форму устройства для изготовления лицевого профиля, имеющего движущуюся ленту на поверхности скользящего основания. Заготовка помещается на движущуюся ленту и крепится к движущейся ленте направляющими роликами, которые прижимают заготовку к поверхности движущейся ленты. По существу, относительного движения между поверхностью движущейся ленты и заготовкой не существует. Затем заготовка помещается в устройство и режется фрезой по поверхности заготовки, если необходимо, в зависимости от высоты заготовки. Затем заготовка режется в ходе двухступенчатого процесса для получения на заготовке скошенного среза. Первый срез является грубым срезом, выполняемым шпинделем. Эта же поверхность затем дополнительно обрабатывается другим шпинделем, который выполняет завершающую резку поверхности заготовки. Первоначально прямоугольное сечение заготовки теперь имеет скошенный срез. Грубый срез, типично, снимает, по меньшей мере, 90% материала, который должен быть удален, предпочтительно - по меньшей мере 95% материала, который должен быть удален. Завершающий срез затем снимает остаток материала, который должен быть удален, придавая заготовке необходимый профиль.

Ссылаясь теперь на чертежи, на которых одинаковыми ссылочными номерами обозначены одинаковые или соответствующие детали в нескольких видах, и более конкретно - на фиг. 1, отметим, что было создано устройство 10 для изготовления лицевого молдинга, которое обеспечивает получение изделия, имеющего высококачественную поверхностную отделку и точные размерные допуски. Размерные допуски, которые могут быть получены с использованием устройства, соответствующего настоящему изобретению, меньше или равны толщине самой декоративной облицовочной бумаги. Такие малые допуски обеспечивают формирование тонких стыковочных швов между примыкающими облицовочными секциями, которые вырезаны устройством, соответствующим настоящему изобретению.

Вариант воплощения этого изобретения показан на фиг. 1 - 7, фиг. 1 изображает вид в плане устройства 10 для изготовления лицевого профиля, который демонстрирует общую компоновку устройства, которое включает раму 12, движущуюся ленту 14, направляющие ролики 16, 17, 19, расположенные вокруг движущейся ленты 14, фрезу 34, шпиндель для грубой обработки 36, завершающий шпиндель 42 и приводной двигатель 50, показанный пунктиром, при этом направляющие ролики 16 представляют собой первую часть направляющих роликов, а направляющие ролики 17 и 19 представляют собой вторую часть направляющих роликов.

Фиг. 2 изображает вид спереди устройства 10 для получения облицовочного молдинга, который демонстрирует общую компоновку устройства, включающего раму 12, движущуюся ленту 14, первую и вторую части направляющих роликов 16, 17, фрезу 34. Шпиндель 36 для грубой обработки, завершающий шпиндель 42 и двигатель 50.

Фиг. 3 изображает вид частичного сечения, сделанного по линии 3-3 на фиг. 1. Фиг. 3 демонстрирует, как направляющий холостой вал 32 крепится в раме 12, и вокруг него расположен подшипник 30. Направляющий шкив 28 установлен на подшипнике 30. Фиг. 2 дополнительно иллюстрирует, как движущаяся лента 14 соединена с возможностью вращения с направляющим шкивом 28. Поверх движущейся ленты 14 расположена заготовка 26. Заготовка 26 крепится к движущейся ленте 14 силой трения. Сила трения формируется направленным вниз давлением направляющего ролика 16, который соединен с обоймой 18. Обойма 18 соединена с кронштейном 20, который соединен с суппортом 22 направляющих роликов. Суппорт 22 направляющих роликов соединен с рамой 12. Суппорт 22 направляющих роликов состоит из двух частей, первой части, соединенной с рамой 12, и второй части, которая со скольжением установлена в первой части и соединена с кронштейном 20. Суппорт 22 направляющих роликов является пневматическим приводом, который снабжается пневматической энергией таким образом, чтобы постоянно прижимать направляющий ролик 16 к заготовке 26. Суппорт 22 направляющих роликов производит силу между заготовкой и движущейся лентой 14, достаточную для предотвращения их относительного проскальзывания. Сила варьируется в зависимости от заготовки и в зависимости от поверхности движущейся ленты и легко определяется специалистом в данной области техники. Предпочтительно, создаваемая сила производится давлением, составляющим от 0,49 до 4,92 кг/см2. Суппорт 22 направляющего ролика производится компанией PHD и имеет индекс SDD24x1/4.

Со стороной суппорта 22 направляющего ролика соединен датчик дистанции 24. Датчик дистанции 24 отслеживает расстояние кронштейна 20 от части суппорта 22 направляющего ролика, которая соединена с рамой 12. Если расстояние больше заданного значения, то заготовка оценивается как слишком большая и должна быть обрезана до должной величины. Когда сигнал от датчика дистанции 24 превышает заданное значение, приводится в действие фреза 34 и режет заготовку 26 до заданной величины.

Фиг. 11 изображает схему пневматической системы устройства 10 для изготовления лицевых молдингов. Фиг. 11 демонстрирует распределение пневматической энергии к суппортам 22 направляющих роликов. Пневматическая система питается компрессором (не показан), который поставляет рабочий газ (типично, сжатый воздух) со скоростью подачи и давлением, достаточными для создания удерживающего сжатия, которое предотвращает проскальзывание между заготовкой и движущейся лентой 14. Давление и скорость потока рабочего газа зависит от различных факторов, легко определяемых специалистом в данной области техники. Предпочтительно, компрессор подает рабочий газ под давлением и со скоростью потока, достаточными для создания удерживающего сжатия, составляющего от 0,49 до 4,92 кг/см2, также в зависимости от типа заготовки и поверхности движущейся ленты.

Фиг. 4 изображает частичное сечение по линии 4-4 на фиг. 1, демонстрирующее устройство 10 для изготовления лицевых профилей вблизи фрезы 34. На фиг. 4 изображено скользящее основание 64, установленное на раме 12, и движущаяся лента 14, с возможностью вращения установленная на скользящем основании 64. На фиг. 4 также показана заготовка 26, расположенная на движущейся ленте 14. Направляющий ролик 17 прижимает заготовку 26 к движущейся ленте 14. Направляющий ролик 17 прикреплен к боковой обойме 58, которая прикреплена к боковому направляющему блоку 60. Боковой направляющий блок 60 прикреплен к раме 12 при помощи болта 62 с фланцем. Боковая пружина 63 расположена между боковым направляющим блоком 60 и болтом 62 с фланцем так, что она позволяет направляющему ролику 17 прижимать заготовку 26 к движущейся ленте 14. В этом варианте воплощения изобретения боковая пружина 63 произведена фирмой Lee и ее индекс LCM-160H-4.

На фиг. 4 также изображен кронштейн 56 фрезы, который прикреплен к раме 12. Фреза 34 прикреплена к обойме 54 фрезы. Обойма 54 фрезы соединена с вертикальным установочным средством 52, которое также крепится к кронштейну 56 фрезы.

На фиг. 5 показан вид частичного сечения по линии 5-5 на фиг. 1, демонстрирующий устройство вблизи шпинделя 36 для грубой обработки. На фиг. 5 изображен монтажный кронштейн 48 шпинделя для грубой обработки, соединенный с рамой 12. Как показано на фиг. 1, 2 и 5, первый ползун 40 шпинделя для грубой обработки соединен с монтажным кронштейном 48 шпинделя для грубой обработки. Первый ползун 40 шпинделя для грубой обработки обеспечивает линейное движение вдоль его продольной оси. С одной поверхностью первого ползуна 40 шпинделя для грубой обработки соединена поверхность второго ползуна 38 шпинделя для грубой обработки. Второй ползун 38 шпинделя для грубой обработки обеспечивает линейное движение вдоль его продольной оси, которая перпендикулярна продольной оси первого ползуна 40 шпинделя для грубой обработки. С поверхностью второго ползуна 38 шпинделя для грубой обработки соединен шпиндель 36 для грубой обработки. Как показано на фиг. 5, шпиндель 36 для грубой обработки имеет резец 108.

Кроме того, на фиг. 5 показано положение скользящего основания 64, прикрепленного к раме 12, движущаяся лента 14, с возможностью вращения установленная на скользящем основании 64, и заготовка 26, расположенная на движущейся ленте 14. Скользящее основание 64 поддерживает движущуюся ленту 14 как в вертикальном, так и в горизонтальном направлениях. Также показан направляющий ролик 16, прижимающий заготовку 26 к движущейся ленте 14.

На фиг. 1 и 2 показано, что завершающий шпиндель 42 соединен с рамой 12 таким же способом, как и шпиндель 36 для грубой обработки. Однако завершающий шпиндель 42 имеет собственный ползун 46 завершающего шпинделя, который прикреплен к раме 12. Завершающий шпиндель 42 также имеет второй ползун 44 завершающего шпинделя, прикрепленный к выходной поверхности первого ползуна 46 завершающего шпинделя. Завершающий шпиндель 42 прикреплен к выходной поверхности второго ползуна 44 завершающего шпинделя. Каждый ползун завершающего шпинделя имеет ось линейного движения, и они перпендикулярны друг другу. Завершающий шпиндель 42 снимает материал подобно шпинделю 36 для грубой обработки и ориентирован, по существу, в том же направлении.

На фиг. 6 показан вид частичного сечения по линии 6-6 на фиг. 1, изображающий устройство после того, как заготовка прошла район шпинделя 36 для грубой обработки. Фиг. 6 демонстрирует скользящее основание 64, прикрепленное к раме 12. Движущаяся лента 14 установлена на скользящем основании 64. Заготовка 26 прижата к движущейся ленте 14 направляющими роликами 16, 19. Направляющий ролик 16, расположенный на поверхности заготовки 26, прижимает заготовку 26 к движущейся ленте 14. Кроме того, на фиг. 6 показан другой направляющий ролик 19, ориентированный по поверхности скошенного среза, выполненного шпинделем 36 для грубой обработки. Этот особый направляющий ролик 19 соединен с поворотной пластиной 88. Поворотная пластина 88 соединена с наклонным направляющим блоком 90 при помощи болтов 43 с фланцами. Наклонный направляющий блок 90 соединен с наклонным монтажным блоком 84 при помощи болта 92 с фланцем. Между болтом 92 с фланцем и наклонным направляющим блоком 90 расположена пружина 94. Пружина 94 прижимает направляющий ролик 19 к поверхности скошенного среза заготовки 26. Наклонный монтажный блок 84 соединен с рамой 12. Пружина 94 имеет такие же характеристики, как и боковая пружина 63.

На фиг. 7 изображен вид частичного разреза по линии 7-7 на фиг. 1, демонстрирующий устройство 10 для изготовления лицевых профилей вблизи двигателя 50. На фиг. 7 изображен кронштейн 66 для установки двигателя, соединенный с рамой 12. С кронштейном 66 для установки двигателя соединена прокладочная пластина 33 двигателя. Двигатель 50 соединен с прокладочной пластиной 33 двигателя. К выходному валу двигателя 50 присоединен шкив 68 двигателя. Со шкивом 68 двигателя соединен с возможностью вращения ремень 72 для передачи мощности. Ремень 72 для передачи мощности передает мощность на шкив 74 приводного вала, который установлен на приводном валу 76. Приводной вал 76 установлен на паре подшипников 78. Подшипники установлены на пластинах, соединенных с рамой 12. Конец приводного вала 76 соединен с ведомым шкивом 80. Движущаяся лента 14 соединена с возможностью вращения с ведомым шкивом 80. Движущаяся лента 14 получает подаваемую мощность от ведомого шкива 80. Двигатель 50 является электрическим двигателем постоянного тока, пригодным для управления изменением скорости вращения. Каждый из шкивов 68, 74 и 80 имеет одинаковый диаметр и, таким образом, действительное передаточное число между выходом двигателя 50 и выходом приводного вала вблизи движущейся ленты 14 составляет 1:1. Действительное передаточное число может отличаться от 1:1, и источник мощности системы может быть не электрическим двигателем постоянного тока. Двигатель 50 работает так, что он производит линейную скорость подачи вдоль поверхности движущейся ленты 14, составляющую от 0,2 до 0,3 м/с, однако может применяться любая скорость подачи. Двигатель производится фирмой Baldor, индекс GPP3330.

Фиг. 8a изображает частичный вид сбоку движущейся ленты 14. Фиг. 8b изображает вид поперечного сечения движущейся ленты 14. Движущаяся лента 14 имеет зубцы 14a на ее нижней поверхности для уверенного приема мощности от ведомого шкива 80. Верхняя поверхность движущейся ленты 14 снабжена опорными поверхностями или сегментами 14b движущегося ограждения, составляющего единое целое с движущейся лентой 14 так, что они являются упором для поверхностей заготовки 26. Движущаяся лента 14 имеет периферию длиной приблизительно 314,96 см. Общая ширина движущейся ленты 14 составляет приблизительно 5,08 см. Каждый сегмент 14b движущегося ограждения движущейся ленты 14 имеет толщину приблизительно 0,63 см, высоту 1,27 см и ширину 1,90 см. Сегменты 14b разнесены друг от друга приблизительно на одинаковое расстояние. Может применяться любая конфигурация сегментов 14b движущегося ограждения в зависимости от конфигурации заготовки. Движущаяся лента 14 производится фирмой Brecoflex и состоит из проходящего продольно плетеного жгута проволоки из нержавеющей стали, окруженного нейлоновым полимером.

Фиг. 9a изображает вид спереди ведомого шкива 80. Фиг. 9b изображает частичный вид сбоку ведомого шкива 80. Шкив изготовлен из алюминия.

Фиг. 10 изображает вид сечения скользящего основания 64. Скользящее основание производится фирмой Brecoflex и изготовлено из самосмазывающегося полимера, такого как нейлон, полиолефин и т.д., поскольку скользящее основание имеет достаточную термостойкость, чтобы противостоять любому теплу, вызываемому трением проходящей по нему движущейся ленты 14. Скользящее основание 64 имеет длину, составляющую приблизительно 133,35 см. Ширина по дну составляет приблизительно 6,79 см. Высота левой стороны составляет приблизительно 3,20 см, ширина верхней правой стороны составляет приблизительно 0,86 см, высота правой стороны составляет 2,48 см и ширина верхней опорной части, где движущаяся лента 14 контактирует со скользящим основанием 64, составляет приблизительно 5,09 см.

Фиг. 11 изображает схему пневматической системы как устройства 10 для изготовления лицевых профилей, так и другого устройства 110 для изготовления скошенных профилей. Пневматические приводы, показанные на схеме, являются суппортами 22 направляющих роликов. Фиг. 11 также демонстрирует пневматические приводы 22, используемые для прижимания направляющих роликов 16 к заготовке 26. Давление воздуха подается от компрессора (не показан), который соединен с фильтром-регулятором 97. Пневматическая система приводится в действие выключателем давления 99. Также показан клапан 98 понижения давления, включенный в пневматическую систему. Пневматическая схема также показывает, что рядом с регулятором 101 в пневматическую линию могут быть включены дополнительные принадлежности.

Заготовка 26, как показано на фиг. 3, состоит из фибрового картона средней плотности, служащего сердцевиной. К наружной поверхности фибрового материала прикреплена облицовка из пластины. Пластина прикреплена к фибровому картону при помощи клея, такого как карбамид или поливинилацетат. Типично, пластина состоит из крафт-бумаги, обработанной в фенольной смоле, с декоративной бумагой, обработанной меламином. Как показано на фиг. 3, заготовка 26 имеет одну поверхность, которая контактирует с движущейся лентой 14, причем эта поверхность является поверхностью, которая имеет декоративный пластинчатый материал, прикрепленный к фибровому материалу.

При начале работы заготовка 26 имеет, по существу, прямоугольное поперечное сечение и имеет одну поверхность из фибрового картона средней плотности с облицовкой из прессованной пластины. Необработанная заготовка 26 имеет длину 369,57 см, ширину 3,49 см и толщину 1,34 см. Пластинчатая облицовка является декоративной облицовкой, которая должна остаться в почти безупречном состоянии, чтобы иметь товарный вид. Однако вместо пластинчатой облицовки декоративная облицовка может быть полированным металлом, таким как алюминий, шпоном или любой другой поверхностью, которая должна остаться неповрежденной. Поверхность заготовки 26, которая должна обрабатываться, должна быть обработана с точными допусками необходимого размера. При механической обработке требуется выполнение точных срезов, чтобы заготовка 26 могла устанавливаться на другие заготовки так, чтобы собирать необходимое изделие, не демонстрирующее каких-либо изъянов на декоративных поверхностях.

При работе заготовка помещается в устройство 10 для изготовления лицевых профилей, как показано на фиг. 1, с левой стороны. Заготовка 26 помещается на движущуюся ленту 14. При вращении движущейся ленты 14 по часовой стрелке, как показано на фиг. 2, заготовка 26 втягивается в устройство 10 для изготовления лицевых профилей. Как показано на фиг. 3, заготовка 26 ориентирована на движущейся лента 14 так, что поверхность с декоративной пластиной заготовки 26 находится в контакте с движущейся лентой 14.

Перед тем, как заготовка 26 войдет в устройство, направляющие ролики 16, прикрепленные к кронштейнам 20, пневматически приводятся в действие суппортами 22 направляющих роликов для установки и удержания направляющего ролика 16 как можно ближе к поверхности движущейся ленты 14. Направляющие ролики 17, прикрепленные к боковым направляющим блокам 60, как показано на фиг. 4, и направляющие ролики 19, прикрепленные к наклонным направляющим блокам 90, как показано на фиг. 6, увлекаются к поверхности движущейся ленты 14 пружинами 63 и 94 соответственно. Пневматические приводы показаны на фиг. 11 будучи соединенными с остальной частью пневматической системы.

Когда заготовка 26 входит в устройство 10 для изготовления лицевых профилей, заготовка 26 смещает направляющие ролики 16, прикрепленные к кронштейнам 20, в вертикальном направлении. Смещение направляющих роликов, соединенных с кронштейнами 20, передает силу на заготовку 26, прижимая заготовку 26 к движущейся ленте 14. Таким же образом, заготовка 26 смещает направляющие ролики 17, соединенные с обоймами 58, и направляющие ролики 19, соединенные с поворотными пластинами 88, в горизонтальном и наклонном направлениях, как показано на фиг. 4 и 6 соответственно. Направляющие ролики 17, 19, прикрепленные к обоймам 58 и поворотным пластинам 88, прижимают заготовку 26 к движущейся ленте 14 под воздействием сжатия пружин 63, 94 соответственно. Направляющие ролики 16, 17, 19 крепят заготовку 26 на движущейся ленте 14.

Когда движущаяся лента 14 вращается по часовой стрелке, как показано на фиг. 2, под воздействием мощности двигателя 50 движущаяся лента 14 втягивает заготовку 26 в устройство 10 для изготовления лицевых профилей. Сила, с которой направляющие ролики 16, 17, 19 воздействуют на заготовку 26, создает силу трения между облицованной поверхностью заготовки 26 и соответствующими контактными поверхностями движущейся ленты 14. Сила трения, возникающая в соединении поверхностей, является единственной силой, которая движет заготовку 26 через устройство 10 для изготовления лицевых профилей. Направляющие ролики 16, 17, 19 не ведут заготовку 26 в устройство 10 для изготовления лицевых профилей; направляющие ролики 16, 17, 19 просто пассивно вращаются силой трения, возникающей между поверхностями направляющих роликов 16, 17, 19 и соответствующими контактными поверхностями заготовки 26.

Относительно малый диаметр направляющих роликов 16, 17, 19 позволяет использовать много направляющих роликов 16, 17, 19 вдоль длины движущейся ленты 14. Использование множества направляющих роликов 16, 17, 19 дает возможность обрабатывать устройством 10 для изготовления лицевых профилей меньшие отрезки материала заготовки 26. Кроме того, направляющие ролики 16, 17, 19 могут помещаться ближе к резцам шпинделей, чем это было в известных устройствах, таким образом, заготовка 26 при операциях резки удерживается более устойчивым образом. Такое стабильное удержание заготовки 26 приводит к получению высококачественного и точного по размерам среза. Оси вращения соседних направляющих роликов могут располагаться на расстоянии друг от друга, которое приблизительно равно диаметру одного направляющего ролика так, чтобы они лишь только не приходили в соприкосновение. С другой стороны, наиболее удаленные друг от друга направляющие ролики должны быть удалены друг от друга на такое расстояние для того, чтобы они были по разные стороны режущего инструмента и не создавали помех операции резки. В этом варианте воплощения изобретения направляющие ролики 16, 17, 19 произведены фирмой Torrington и имеют индекс CRS-16, имеют диаметр 2,54 см, ширину 1,90 см и изготовлены из стали.

По мере продвижения заготовки 26 вправо, как показано на фиг. 1 и 2, в направлении фрезы 34, заготовка 26 подвергается первой операции механической обработки. Направляющие ролики смещены относительно режущей кромки фрезы 34. Как показано на фиг. 4, заготовка 26 имеет часть ее верхней поверхности, которая удаляется режущей кромкой фрезы 34. Глубина выреза, выполняемого при операции фрезерования, контролируется средством для установки по вертикали, имеющим название MIC-RO-JUST 52, производимым фирмой Stilson и имеющим индекс MRJ-8096-S. Средство MICRO-JUST 52 перемещает фрезу 34 в вертикальном направлении так, чтобы изменять глубину выреза, выполненного в заготовке 26. Вращение режущей кромки фрезы 34 производится по часовой стрелке, как видно на фиг. 2. То есть фреза 34 удаляет материал из заготовки 26 в направлении, противоположном направлению подачи. Однако фреза может работать в противоположном направлении. Фреза вращается со скоростями, соответствующими обычному промышленному стандарту, легко определяемыми специалистом в данной области техники на основании типа обрабатываемой заготовки. Фреза 34 приводится в действие только тогда, когда датчик расстояния 24 генерирует сигнал, основанный на расстоянии от конца датчика расстояния до отметки, установленной на кронштейне 20, который превышает заданное значение толщины заготовки 26, в других случаях фреза 34 не приводится в действие. Кронштейн 20 движется, реагируя на толщину заготовки 26.

Когда заготовка 26 оказывается вблизи фрезы 34, заготовка 26 вновь прижимается к поверхности движущейся ленты 14 направляющими роликами 17, 16 в горизонтальном и вертикальном направлениях, как показано на фиг. 2, вблизи шпинделя 36 для грубой обработки. Шпиндель 36 для грубой обработки выполняет операцию резки поверхности заготовки 26 в точке между соседними направляющими роликами 16. На фиг. 5 показано количество материала, который будет удален резцом 108 шпинделя 36 для грубой обработки, когда заготовка 26 непрерывно движется через устройство 10 для изготовления лицевых профилей.

Количество материала, удаленного из заготовки 26 шпинделем 36 для грубой обработки, контролируется регулировками, сделанными первым и вторым ползунами 40, 38 шпинделя 36 для грубой обработки, как показано на фиг. 1, 2 и 5. Первый ползун 40 шпинделя для грубой обработки

прикреплен к первому монтажному кронштейну 48 шпинделя для грубой обработки, а монтажный кронштейн 48 прикреплен к раме 12. Первый ползун 40 шпинделя для грубой обработки допускает линейное движение вдоль его продольной оси, которое регулируется рукояткой, показанной на фиг. 5. На подвижной поверхности первого ползуна 40 шпинделя для грубой обработки установлен второй ползун 38 шпинделя для грубой обработки. Регулируемая линейная продольная ось второго ползуна 38 шпинделя для грубой обработки ориентирована перпендикулярно продольной оси первого ползуна 40 шпинделя для грубой обработки. К выходу второго ползуна 38 шпинделя для грубой обработки прикреплен шпиндель 36 для грубой обработки. Второй ползун 38 шпинделя для грубой обработки регулируется рукояткой. Путем регулирования положения первого и второго ползунов 38, 40 шпинделя для грубой обработки легко и надежно устанавливается место и глубина выреза материала, удаляемого из заготовки 26. Резец 108 шпинделя 36 для грубой обработки вращается в таком направлении, чтобы удалять материал в направлении, противоположном направлению подачи заготовки 26. Резец 108 вращается со скоростями, соответствующими обычным промышленным стандартам. Однако шпиндель 36 для грубой обработки может работать в таком направлении, чтобы удалять материал из заготовки 26 в направлении подачи. Резец 108 изготовлен из материала, который является обычным в промышленности материалом для типа материала, из которого изготовлена обрабатываемая заготовка.

Фиг. 6 изображает поперечное сечение заготовки 26 устройства 10 для изготовления лицевых профилей по линии 6-6 на фиг. 1. Фиг. 6 изображает вырез, выполненный в заготовке 26 шпинделем 36 для грубой обработки, фиг. 6 также демонстрирует использование направляющих роликов 19, применяемых для прижимания заготовки 26 к движущейся ленте 14 в районе скошенного среза, выполненного шпинделем 36 для грубой обработки. Работа, установка и подгонка направляющих роликов 19 выполняются так же, как и в случае с направляющими роликами 17 предшествующего варианта. По мере непрерывного продвижения заготовки 26 через устройство 10 для изготовления лицевых профилей, она приближается к завершающему шпинделю 42.

Завершающий шпиндель 42 удаляет материал с заготовки 26 в ходе такой же операции, которую выполняет шпиндель 36 для грубой обработки. Однако завершающий шпиндель 42 удаляет лишь малое количество материала, в сравнении с количеством материала, удаляемым с заготовки 26 шпинделем 36 для грубой обработки. Положение завершающего шпинделя 42 устанавливается вручную при помощи первого и второго ползунов 44, 46 завершающего шпинделя. Ползуны 44,46 завершающего шпинделя работают так же, как первый и второй ползуны 38, 40 шпинделя 36 для грубой обработки. Завершающий шпиндель 42 выполняет высококачественный и точный по размерам вырез на поверхности 26. Завершающий шпиндель 42 удаляет материал с заготовки 26 в направлении, которое противоположно направлению подачи заготовки 26.

Резец завершающего шпинделя 42 вращается со скоростями, соответствующими обычному промышленному стандарту. Однако завершающий шпиндель 42 может работать так, чтобы удалять материал с заготовки 26 в направлении подачи.

Фиг. 7 изображает сечение заготовки 26 и устройства 10 для изготовления лицевых профилей по линии 7-7 на фиг. 1. В этом положении обработка заготовки 26 в данном устройстве завершена. Как можно видеть на фиг. 7, заготовка 26 была обрезана вдоль ее верхней поверхности, и скошенная поверхность была выполнена на ее стороне. Поверхность заготовки 26, которая имеет облицованную пластиной поверхность, не повреждена, поскольку, по существу, не происходило относительного движения между этой поверхностью и соответствующей контактной поверхностью движущейся ленты 14.

Фиг. 12a-12d демонстрируют обработку заготовки 26 в сечении, когда она движется через устройство 10 для изготовления лицевых профилей, причем вид дан со стороны начала подачи. Фиг. 12a изображает поперечное сечение заготовки 26 до ее обработки. Поверхность 26a заготовки 26 является облицованной, декоративной поверхностью. Поверхности 26b и 26d это поверхности, которые подвергаются обработке. Поверхности 26a и 26c контактируют с движущейся лентой 14.

Фиг. 12b изображает сечение заготовки 26 после того, как она была обрезана фрезой 34, если это необходимо, как описано выше. Фреза образует поверхность 26e.

Фиг. 12c изображает сечение заготовки 26 после того, как она была обрезана шпинделем 36 для грубой обработки. Шпиндель для грубой обработки образует поверхность 26f.

Фиг. 12d изображает сечение заготовки 26 после того, как она была обрезана завершающим шпинделем 42. Завершающий шпиндель образует поверхность 26g.

С применением концепции движущейся ленты могут использоваться другие шпиндели и фрезы. Кроме того, с описанным выше вариантом воплощения изобретения могут применяться другие ориентации углов резки.

В другой форме воплощения изобретения высокоточное устройство принимает форму устройства 110 для изготовления скошенных профилей. Форма устройства 110 для изготовления скошенных профилей подобна форме устройства 10 для изготовления лицевых профилей. Как и устройство 10 для изготовления лицевых профилей, устройство 110 для изготовления скошенных профилей имеет движущуюся ленту, направляющие ролики, скользящее основание, двигатель, раму, шпиндель и резец и пневматические приводы. Некоторые детали аналогичны деталям, используемым в устройстве 10 для изготовления лицевых профилей, и применяются таким же образом; другие детали отличаются рядом используемых элементов и ориентацией элементов относительно других элементов. Например, в устройстве 110 для изготовления скошенных профилей применяется один шпиндель вместо двух шпинделей, используемых в устройстве 10 для изготовления лицевых профилей, и, кроме того, не применяется фреза. Таким образом, будет приведено лишь краткое описание устройства для изготовления скошенных профилей, которое изложит принцип его действия и отличия от устройства 10 для изготовления лицевых профилей.

Фиг. 13 изображает вид в плане устройства для изготовления скошенных профилей, которое включает раму 112, движущуюся ленту 114, множество направляющих роликов 116, 117, расположенных рядом с движущейся лентой 114, завершающий шпиндель 142 и приводной двигатель 150, показанный прерывистой линией.

Фиг. 14 изображает вид спереди устройства 110 для изготовления скошенных профилей, который демонстрирует общую компоновку устройства, включающего раму 112, движущуюся ленту 114, множество направляющих роликов 116, 117, завершающий шпиндель 142 и двигатель 150.

Фиг. 15 изображает вид частичного сечения, сделанного по линии 15-15 на фиг. 13. Фиг. 15 демонстрирует, как ведущий холостой вал 132 крепится в раме 112 и как вокруг него расположен подшипник 130. Ведущий шкив 128 установлен на подшипнике 130. Движущаяся лента 114 с возможностью вращения соединена с ведущим шкивом 128. Поверх движущейся ленты 114 расположена заготовка 126. Заготовка 126 крепится силой трения к движущейся ленте 114. Сила трения создается нажимом вниз направляющего ролика 116, который соединен с обоймой 118, которая может поворачиваться вокруг ее центральной оси. Обойма 118 соединена с кронштейном 120, который соединен с суппортом 122 направляющего ролика. Суппорт 122 направляющего ролика соединен с рамой 112. Как и в предыдущем варианте воплощения изобретения, суппорт 122 направляющего ролика является пневматическим приводом. Оба суппорта 22, 122 работают одинаковым образом, имеют одинаковые размеры и изготовлены одним производителем. Вновь, как и ранее, фиг. 11 изображает схему пневматической системы устройства 10 для изготовления лицевых профилей и устройства 110 для изготовления скошенных профилей. Для этого варианта воплощения изобретения применимо такое же описание пневматической системы.

Направляющие ролики 117 имеют такие же размеры, работают таким же образом, так же установлены и прижимаются к заготовке так же, как направляющие ролики 17 предшествующего варианта воплощения изобретения. Таким образом, описание этих направляющих роликов не приводится.

Фиг. 16 изображает вид частичного сечения по линии 16-16 на фиг. 13, изображающий устройство вблизи завершающего шпинделя 142. Фиг. 16 изображает монтажный кронштейн 148 завершающего шпинделя, соединенный с рамой 112. Как показано на фиг. 13, 14 и 16, первый ползун 146 завершающего шпинделя соединен с монтажным кронштейном 148 завершающего шпинделя. Первый ползун 146 завершающего шпинделя обеспечивает линейное движение вдоль его продольной оси. С одной поверхностью первого ползуна 146 завершающего шпинделя соединена поверхность второго ползуна 144 завершающего шпинделя. Второй ползун 144 завершающего шпинделя обеспечивает линейное движение вдоль его продольной оси, которая перпендикулярна продольной оси первого ползуна 146 завершающего шпинделя. С поверхностью второго ползуна 144 завершающего шпинделя соединен завершающий шпиндель 142. Как показано на фиг. 16, завершающий шпиндель 142 имеет завершающий резец 208.

Кроме того, на фиг. 16 продемонстрировано положение скользящего основания 164, прикрепленного к раме 112. Движущаяся лента 114, с возможностью вращения установленная на скользящем основании 164, и заготовка 126, расположенная на движущейся ленте 114. Скользящее основание 164 поддерживает движущуюся ленту 114 как в вертикальном, так и горизонтальном направлениях.

Фиг. 17 изображает вид частичного сечения по линии 17-17 на фиг. 13, демонстрирующий устройство 110 для изготовления скошенного профиля вблизи двигателя 150. Сборка и работа двигателя 150 и связанных с ним шкивов 170, 174, 180, ремня 172 для передачи мощности, холостого вала 176, рамы 112, движущейся ленты 114, заготовки 126 и подшипников аналогичны предшествующему варианту 10 и не будут дополнительно описываться. Линейная скорость подачи заготовки равна скорости, развиваемой в предшествующем варианте воплощения изобретения.

Фиг. 18a изображает частичный вид сбоку движущейся ленты 114. Фиг. 18b изображает вид сечения движущейся ленты 114. Движущаяся лента имеет зубцы 114a на ее нижней поверхности, чтобы надежно принимать мощность от ведомого шкива 180. Верхняя поверхность движущейся ленты 114 снабжена опорными поверхностями или сегментами движущегося ограждения 114b, как единое целое, прикрепленное к движущейся ленте 114 так, чтобы в них упирались поверхности заготовки 126. Движущаяся лента 114 имеет периферию, равную приблизительно 48, 26 см. Движущаяся лента 114 производится компанией, которая производит движущуюся ленту 14, и изготовляется из такого же материала. Движущаяся лента 114 работает так же, как движущаяся лента 14 предшествующего варианта воплощения изобретения.

На фиг. 19 изображен вид сечения скользящего основания 164. Скользящее основание производится компанией, производящей скользящее основание 64, и изготовляется из такого же материала. Скользящее основание 164 работает так же, как скользящее основание 64 предшествующего варианта воплощения изобретения. Скользящее основание 164 имеет длину, составляющую приблизительно 88, 90 см. Скользящее основание 164 имеет такие размеры, чтобы принимать движущуюся ленту 114 с такими же допусками между ними, которые были между скользящим основанием и движущейся лентой предшествующего варианта воплощения изобретения.

Заготовка 126 изготовлена из такого же материала, как и заготовка 26, но имеет более близкое к квадратному сечение, составляющее приблизительно 1,27 на 1,27 см, и приблизительно такую же длину, как и предшествующая заготовка 26. Фиг. 20a-20b демонстрируют обработку заготовки 126 в сечении, когда она движется через устройство 110 для изготовления скошенных профилей. Фиг. 20a изображает сечение заготовки 126 до обработки. Поверхность 126a заготовки 126 является облицованной, декоративной поверхностью. Поверхность 126d это поверхность, которая должна подвергнуться обработке. Поверхности 126a и 126c контактируют с движущейся лентой 114. Поверхность 126b не обрабатывается.

Фиг. 20b изображает сечение заготовки 126 после того, как она была обрезана завершающим шпинделем 142. Завершающий шпиндель создает поверхность 126e. Поверхность 126e заготовки 126 тщательно обрабатывается, поскольку она будет соединена с поверхностью 26g заготовки 26. Устройство 110 для изготовления скошенных профилей срезает одну поверхность заготовки 126. Поверхность заготовки 126 обрабатывается или режется с высоким качеством и до точных размеров, поскольку поверхность 126e будет прикреплена к поверхности 26g среза заготовки 26, обработанной устройством 10 для изготовления лицевых профилей.

Фиг. 21a-21c изображают заготовки 26 и 126 соответственно. Когда заготовки 26 и 126 соединены вместе, они образуют новую деталь, изделие 226, показанное на фиг. 21c. Заготовки 26 и 126 соединяются между собой связывающим продуктом, который соответствует промышленным стандартам, таким образом, что образуется заготовка 226.

В другой форме воплощения изобретения высокоточное обрабатывающее устройство принимает форму устройства 210 первой стадии обработки для изготовления профиля со скошенной кромкой. Фиг. 22 изображает вид в плане устройства 210 первой стадии обработки для изготовления профиля со скошенной кромкой, который демонстрирует общую компоновку устройства, которое включает раму 212, движущуюся ленту 214, множество направляющих роликов 216, 217, расположенных вокруг движущейся ленты 214, шпиндель 236 для грубой обработки, завершающий шпиндель 242 и приводной двигатель 250, показанный прерывистой линией.

Фиг. 23 изображает вид спереди устройства 210 первой стадии обработки для изготовления профилей со скошенной кромкой, демонстрирующий указанные выше части наряду с направляющими роликами 219 и суппортами 222 направляющих роликов. Направляющие ролики 219 меньше, чем направляющие ролики, используемые в предшествующих вариантах воплощения изобретения. Направляющие ролики 219 установлены и работают подобно направляющим роликам 216. Направляющие ролики 219 соединены с небольшой обоймой 218a (см. фиг. 26). Небольшая обойма 218a соединена с небольшим кронштейном 220a. Небольшой кронштейн 220a соединен с суппортом 222 направляющего ролика. Суппорт 222 направляющего ролика соединен с рамой 212. Направляющие ролики 219 производятся фирмой Torrington и имеют индекс CRS-8. Направляющие ролики 219 находятся по обе стороны резца 308 завершающего шпинделя 242.

Фиг. 24 изображает вид частичного сечения, сделанного по линии 24-24 на фиг. 22 вблизи входа в устройство 210. Фиг. 24 изображает раму 212, суппорт 222 направляющего ролика, ведущий холостой вал 232, установленный на раме 212, подшипник 230, окружающий ведущий холостой вал 232, ведущий шкив 228, установленный на подшипнике 230, движущуюся ленту 214, с возможностью вращения соединенную с ведущим шкивом 228 и заготовку 226 на движущейся ленте 214. Далее фиг. 24 изображает использование направляющих роликов 216 для прижимания заготовки 226 к движущейся ленте 214. Направляющие ролики 216 соединены с обоймой 218. Обойма 218 соединена с кронштейном 220. Кронштейн соединен с суппортом 222 направляющего ролика. Как и в предшествующих вариантах, суппорт направляющего ролика является пневматическим приводом. Направляющие ролики 216 имеют диаметр, который больше, чем диаметр предшествующих направляющих роликов 16, 17, 19, 116 предшествующих вариантов воплощения изобретения. Направляющие ролики 216 больше настолько, чтобы они были способны лучше закреплять заготовку 226 на движущейся ленте 214. Направляющие ролики 216 производятся фирмой Torrington и имеют индекс YCRS-20.

Фиг. 24 демонстрирует использование направляющих роликов 217 для прижимания заготовки 226 к движущейся ленте 214. Направляющие ролики 217 соединены с боковой обоймой 258, которая также соединена с боковым направляющим блоком 260. Боковой направляющий блок 260 прикреплен к раме 212 при помощи болта 262 с фланцем.

Фиг. 25 изображает вид частичного сечения по линии 25-25 на фиг. 22, находящегося после шпинделя 236 для грубой обработки. Фиг. 25 демонстрирует использование направляющих роликов 216, 217, кроме того показан элемент, используемый для прижимания направляющих роликов 217 к заготовке 226. Боковая пружина 263 расположена между боковым направляющим блоком 260 и болтом 262 с фланцем так, чтобы содействовать прижиманию направляющим роликом заготовки 226 к движущейся ленте 214. Боковые пружины 263 аналогичны пружинам предшествующих вариантов воплощения изобретения. Также показаны скользящее основание 264, установленное на раме 212, и движущаяся лента 214, с возможностью скольжения установленная на скользящем основании 264. Фиг. 25 также изображает сечение заготовки 226 после того, как она прошла шпиндель 236 для грубой обработки.

Фиг. 26 изображает вид частичного сечения по линии 26-26 на фиг. 22 вдоль центральной линии резца 308 завершающего шпинделя 242. Как было описано со ссылками на фиг. 23, направляющие ролики 219, каждый из которых приводится в действие пневматическим способом одним из суппортов 222 пневматических роликов, расположены вблизи резца 308. Направляющие ролики 219 относительно малы настолько, что заготовка 226 прочно удерживается на движущейся ленте, когда резец 308 удаляет материал с заготовки 226. Таким образом, направляющие ролики 219 стабильно удерживают заготовку 226 в ходе этой решающей операции резки.

Фиг. 27 изображает вид частичного сечения по линии 27-27 на фиг. 22, демонстрирующий устройство 210 первой стадии обработки для изготовления профилей со скошенной кромкой вблизи приводного двигателя 250. Сборка и работа двигателя и связанных с ним шкивов 268, 274, 280, ремня 272 для передачи мощности, холостого вала 276, рамы 212, движущейся ленты 214, заготовки 226 и подшипников подобны предшествующим вариантам 10 и 110 и не будут описаны дополнительно. Линейная скорость подачи заготовки 226, развиваемая двигателем 250, равна скорости в предшествующих вариантах воплощения изобретения.

Фиг. 28a изображает частичный вид сбоку движущейся ленты 214, демонстрирующий ее зубцы 214a на нижней поверхности, позволяющие надежно принимать мощность от шкива приводного двигателя. Также показано составленное из сегментов движущееся ограждение 214b, входящее в контакт с заготовкой. Движущаяся лента имеет периферию размером приблизительно 322,58 см. Ширина одного сегмента 214b ограждения составляет приблизительно 0,635 см. Высота от плоскости движущейся ленты до нижней поверхности зубчатой части составляет приблизительно 0,42 см. Движущаяся лента 214 производится тем же производителем и из тех же материалов, как и движущиеся ленты 64, 164 предшествующих вариантов воплощения изобретения.

Фиг. 28b изображает сечение движущейся ленты 214. Поскольку заготовка 226 имеет скошенную кромку, ограждение 214b движущейся ленты 214 также имеет соответственно скошенную кромку, чтобы поддерживать заготовку 226. Скос ограждения 214b составляет угол, приблизительно равный 45o. Нижняя часть ограждения 214b имеет ширину, составляющую приблизительно 1,85 см, и высота ограждения 214b от поверхности движущейся ленты составляет приблизительно 0,71 см. Ширина движущейся ленты составляет приблизительно 5,08 см.

Фиг. 29 изображает вид сечения скользящего основания 264. Длина скользящего основания 264 составляет приблизительно 137,16 см. Ширина нижней поверхности составляет приблизительно 6,79 см. Высота левой стороны составляет приблизительно 3,20 см, ширина верхней правой стороны составляет приблизительно 0,86 см, высота правой стороны составляет приблизительно 2,48 см, и ширина верхней опорной части, где движущаяся лента контактирует со скользящим основанием 264, составляет приблизительно 5,09 см. Скользящее основание 264 производится тем же производителем и из того же материала, как и скользящие основания 64, 164 предшествующих вариантов воплощения изобретения.

Фиг. 30 изображает схему пневматической системы устройства 210 первой стадии обработки для изготовления профилей со скошенной кромкой. Пневматическая система, работа, давления, пневматические приводы и скорости подачи воздуха, подобные тем, которые относятся к предшествующим вариантам воплощения изобретения, описанным со ссылками на фиг. 11. Пневматические приводы, показанные здесь, являются суппортами 222 направляющих роликов. Фиг. 30 также изображает пневматические приводы 222, используемые для прижимания направляющих роликов 216 и 219 к заготовке 226. Воздух под давлением подается компрессором (не показан), который соединен с фильтром-регулятором 297. Пневматическая система приводится в действие выключателем давления 299. Схема пневматической системы также показывает, что вспомогательные средства могут включаться в пневматическую линию вблизи регулятора 301.

Форма и работа устройства 210 первой стадии обработки для изготовления профилей со скошенной кромкой подобны тем, которые относятся к устройствам 10 и 110 для изготовления лицевых и скошенных профилей. Таким образом, будет приведено лишь краткое описание работы устройства 210 первой стадии обработки для изготовления профилей со скошенной кромкой.

Каждый из шпинделей 236 и 242 смонтирован на паре линейных ползунов шпинделей, которые допускают, чтобы каждый из шпинделей 236, 242 мог занимать регулируемые положения, то есть положения, в которых они могут фиксироваться или удерживаться ползунами шпинделей. Ползуны 238, 240 шпинделя 236 для грубой обработки и ползуны 244, 246 завершающего шпинделя 242 служат для одной цели, работают одинаково и монтируются на раме и крепятся к шпинделям так же, как и в предшествующих вариантах воплощения изобретения.

Работа машины 210 обсуждается ссылкой на фиг. 31a, 31b и 31c.

Фиг. 31a демонстрирует сечение заготовки 226, когда она входит в устройство 210 первой стадии обработки для изготовления профилей со скошенной кромкой перед ее обработкой. Поверхности 226a и 226b являются облицованными, декоративными поверхностями, причем эти поверхности контактируют с движущейся лентой 214. Поверхности 226c, 226d, 226e и 226g являются поверхностями, которые должны подвергаться обработке. Поверхности 226e и 226f контактируют с направляющими роликами 216, 217.

Фиг. 31b изображает сечение заготовки 226 после того, как она была обрезана шпинделем 236 для грубой обработки. Операция резки создает новые поверхности 226h, 226i, 226j, 226k и 226l. Грубая резка удаляет большинство материала, который требуется удалить.

Фиг. 31c изображает сечение заготовки 226 после того, как она была обрезана завершающим шпинделем 242. Операция резки создает новые поверхности 226m, 226n и 226o.

Указанные выше операции обработки готовят заготовку 226 к завершающей операции обработки, которая будет описана ниже.

В другой форме воплощения изобретения высокоточное обрабатывающее устройство принимает форму устройства 310 второй стадии обработки для изготовления профилей со скошенной кромкой. Фиг. 32 изображает вид в плане устройства 320 второй стадии обработки для изготовления профилей со скошенной кромкой, который демонстрирует общую компоновку устройства, которое включает раму 312, движущуюся ленту 314, множество направляющих роликов 316, 317, расположенных вблизи движущейся ленты 314, шпиндель 342 и приводной двигатель 350, показанный прерывистой линией.

Фиг. 33 изображает вид спереди устройства 310 второй стадии обработки для изготовления профилей со скошенной кромкой, демонстрирующий упомянутые выше детали наряду с другими признаками, такими как направляющие ролики 319, суппорты 322 направляющих роликов 338 и 340. Только одна операция резки выполняется на заготовке 226 устройством 310, делающим один срез шпинделем 342.

Фиг. 34 изображает частичное сечение, сделанное по линии 34-34 на фиг. 32 вблизи входа устройства 310. Фиг. 34 изображает раму 312, суппорт направляющего ролика 322, ведущий холостой фал 332, смонтированный на раме 312, подшипник 330, окружающий ведущий холостой вал 332, ведущий шкив 328, установленный на подшипнике 330, движущуюся ленту 324, соединенную с ведущим шкивом 328 с возможностью вращения, и заготовку 226 на движущейся ленте 314. Фиг. 34 также демонстрирует использование направляющих роликов 316 для прижимания заготовки 226 к движущейся ленте 314. Направляющие ролики 316 соединены с обоймой 318. Обойма 318 соединена с кронштейном 320. Кронштейн соединен с суппортом 322 направляющего ролика. Как и в предшествующих вариантах воплощения изобретения, суппортом направляющего ролика является пневматический привод. Направляющие ролики 316 такие же, как и направляющие ролики 116 предшествующих вариантов воплощения изобретения. Подобным образом, направляющие ролики 317 такие же, как и направляющие ролики 217 предшествующего варианта воплощения изобретения. Направляющие ролики 319 имеют такой же размер, как и направляющие ролики 317, однако направляющие ролики 319 установлены на суппорте 322 направляющих роликов.

Дополнительно суппорт направляющего ролика захватывает резец 408 шпинделя 342.

Фиг. 34 также демонстрирует использование направляющих роликов 317 для прижимания заготовки 226 к движущейся ленте 314. Направляющие ролики 317 соединены с боковой обоймой 358, которая также соединена с боковым направляющим блоком 360. Боковой направляющий блок 360 прикреплен к раме 312 при помощи болта 362 с фланцем.

Фиг. 35 изображает вид частичного сечения по линии 35-35 на фиг. 32 дальше шпинделя 342. Фиг. 35 демонстрирует использование направляющих роликов 316, 317, а также элемента, используемого для прижимания направляющих роликов 317 к заготовке 226. Боковая пружина 363 расположена между боковым направляющим блоком 360 и болтом 362 с фланцем так, чтобы позволять направляющему ролику 317 прижимать заготовку 226 к движущейся ленте 314. Боковые пружины 363 такие же, как пружины предшествующих вариантов воплощения изобретения. Также показано скользящее основание 364, установленное на раме 312, и движущаяся лента 314, с возможностью скольжения установленная на скользящем основании 364.

Фиг. 36 изображает вид частичного сечения по линии 36-36 на фиг. 32 по центральной линии резца 408 шпинделя 342. Как описано со ссылками на фиг. 33, направляющие ролики 319, которые приводятся в действие пневматическим способом одним из суппортов 322 направляющих роликов, расположены вблизи резца 408. Направляющие ролики 319 относительно малы, благодаря чему заготовка 226 прочно удерживается на движущейся ленте 314, когда резец удаляет материал с заготовки 226. Таким образом, направляющие ролики 319 стабильно удерживают заготовку 226 при решающей операции резки.

Фиг. 37 изображает вид частичного сечения по линии 37-37 на фиг. 32, демонстрирующий устройство 310 второй стадии обработки для изготовления профиля со скошенной кромкой вблизи приводного двигателя 350. Сборка и работа двигателя 350 и связанных с ним шкивов 368, 374, 380, ремня для передачи мощности 372, холостого вала 376, рамы 312, движущейся ленты 314, заготовки 226 и подшипников подобны тем, которые применяются в предшествующих вариантах воплощения изобретения 10, 110, 210 и не будут дополнительно описаны. Линейная скорость подачи заготовки 226, развиваемая двигателем 350, равна скорости, развиваемой в предшествующих вариантах воплощения изобретения.

Фиг. 38a изображает частичный вид сбоку движущейся ленты 314, демонстрирующий ее зубья 314 на нижней поверхности, обеспечивающие надежный прием мощности от шкива приводящего двигателя. Также показано сегментное ограждение 314b, с которым контактирует заготовка. Движущаяся лента имеет периферию, составляющую приблизительно 228,6 дм. Фиг. 38 изображает вид сечения движущейся ленты 314. Конфигурация сечения движущейся ленты 314 такая же, как и конфигурация движущейся ленты 214 предшествующего варианта воплощения изобретения. Движущаяся лента 314 производится тем же производителем и из тех же материалов, как и движущиеся ленты 14, 114 и 214 предшествующих вариантов воплощения изобретения.

Фиг. 39 изображает вид сечения скользящего основания 364. Размеры скользящего основания 364, по существу, аналогичны размерам скользящего основания 264 предшествующего варианта воплощения изобретения. Скользящее основание 364 производится тем же производителем и из тех же материалов, как и скользящие основания 64, 164 и 264 предшествующих вариантов воплощения изобретения.

Фиг. 40 изображает схему пневматической системы устройства 310 второй стадии обработки для изготовления профилей со скошенной кромкой. Пневматическая система, работа, давления, пневматические приводы и скорости подачи равны тем, которые соответствуют предшествующим вариантам воплощения изобретения 10, 110 и 210. Пневматические приводы, показанные здесь, являются суппортами 322 направляющих роликов. Фиг. 40 также изображает пневматические приводы 322, используемые для прижимания направляющих роликов 316 и 319 к заготовке 226. Воздух под давлением подается от компрессора (не показан), который присоединен к фильтру-регулятору 397. Пневматическая система приводится в действие выключателем давления 399. Пневматическая схема также изображает дополнительные приспособления, включенные в пневматическую линию вблизи регулятора 401.

Форма и работа устройства 310 второй стадии обработки для изготовления профилей со скошенной кромкой подобны тем, которые относятся к устройствам 210 первой стадии обработки для изготовления профилей со скошенной кромкой, и к другим вариантам воплощения изобретения 10 и 110. Таким образом, будет приведено лишь краткое описание работы устройства 310 второй стадии обработки для изготовления профилей со скошенной кромкой.

Шпиндель 342 установлен на паре линейных ползунов шпинделя, которые позволяют шпинделю занимать регулируемые положения, то есть положения, в которых он может быть зафиксирован или может удерживаться ползунами шпинделя. Ползуны 338, 340 шпинделя 342 служат для той же цели, работают таким же образом и установлены на раме и крепятся к шпинделю так же, как и в предшествующих вариантах воплощения изобретения. Таким образом, работа, установка и функции шпинделя 342 не будут дополнительно описываться.

Работа устройства 310 описывается со ссылками на фиг. 31c и 41. Фиг. 31c демонстрирует сечение заготовки 226, когда она входит в устройство 310 второй стадии обработки для изготовления профилей со скошенной кромкой до ее обработки. Поверхности 226a и 226b являются облицованными, декоративными поверхностями, и эти поверхности также контактируют с движущейся лентой 314. Поверхности 226c, 226d, 226h, 226j и 226n являются поверхностями, которые подвергаются обработке. Поверхности 226f и 226о контактируют с направляющими роликами 317, 318 и 319.

Фиг. 41 изображает сечение заготовки 226 после того, как она была обрезана шпинделем 342. Операция резки создает новые поверхности 226p, 226g и 226r. Поверхность 226g образует выемку для клея. Верхняя поверхность 226g выемки для клея расположена приблизительно на 0,25 см ниже кромки декоративной поверхности и обозначена буквой y на фиг. 41. Кроме того, расстояние между концом скоса и передней поверхностью шпунта, обозначенной буквой z, выдерживается с точными допусками при обработке этим устройством.

Использование движущейся ленты для транспортировки заготовки через режущие устройства предпочтительного варианта воплощения настоящего изобретения, дает возможность получения срезов высокого качества и высокой точности вдоль профиля с небольшим царапанием или без него, или без повреждения декоративной облицовки. Кроме того, высокая точность срезов обеспечивает лучшую подгонку и лучший внешний вид швов между секциями прессованной декоративной поверхности. Использование ленты также допускает применение роликов, диаметр которых значительно меньше, чем диаметр обычно применяемых роликов. Это позволяет располагать направляющие ролики ближе к обрабатывающему средству, предпочтительно, режущему средству, для получения превосходного прижимания заготовки по всему устройству, предпочтительно, в зоне резки. Кроме того, движущиеся ленты могут легко заменяться, что обеспечивает более быстрый ремонт и более быстрые изменения производственной линии. Например, если обрабатывается профиль, имеющий плоскую гладкую поверхность, движущаяся лента будет, предпочтительно, иметь плоскую гладкую поверхность, на которой лежит профиль. Такая движущаяся лента, однако, будет неприемлема для обработки профиля, имеющего закругленную или другую конфигурацию. В таком случае, движущаяся лента должна быть быстро заменена другой движущейся лентой, имеющей наружную поверхность, которая была модифицирована путем снабжения стабилизирующими колеями или другими средствами, которые могли бы содействовать удержанию профиля на месте в закрепленном положении на ленте. Изменения производственной линии могут быть значительно более быстрыми вследствие взаимозаменяемости движущихся лент.

Кроме того, существует возможность иметь множество движущихся лент, расположенных последовательно по пути, проходимому заготовкой при механической обработке. Такое множество лент может быть полезным в случае, когда профиль заготовки изменяется в ходе обработки. Кроме того, направляющие ролики, используемые в настоящем изобретении, могут иметь различные размеры (толщину и диаметр), как описано выше, для соответствия размерам обрабатываемой заготовки.

Очевидно, что возможно множество модификаций и вариаций настоящего изобретения в свете вышеизложенного описания. Таким образом, должно быть понятно, что в рамках прилагаемой формулы изобретения изобретение может воплощаться на практике другим образом, отличающимся от описанного здесь.

Изобретение относится к деревообрабатывающей промышленности. Устройство для обработки заготовки имеет первую и вторую группу направляющих роликов и движущуюся непрерывную ленту, с возможностью вращения установленную вокруг скользящего основания, смонтированного на раме. Лента подает заготовку к обрабатывающему средству, которое выполняет различные операции резки при изготовлении прессованных профилей с декоративной облицованной поверхностью. Изобретение обеспечивает обработку заготовки с высокой точностью и высоким качеством. 2 с. и 15 з.п.ф-лы, 41 ил.

| Амалицкий В.В | |||

| и др | |||

| Станки и инструменты деревообрабатывающих производств | |||

| - М.: Лесная промышленность, 1977, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

| Насос | 1917 |

|

SU13A1 |

| US 5157891 А, 27.10.1992 | |||

| US 5469685 A, 28.11.1995 | |||

| US 5613342 A, 25.03.1997 | |||

| СПОСОБ ПОДАЧИ ДЕРЕВЯННЫХ ЗАГОТОВОК ДЛЯ ЭЛЕМЕНТОВ СРУБА НА ОБРАБОТКУ ИХ КОНЦОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ПОДАЧИ ДЕРЕВЯННЫХ ЗАГОТОВОК К ДЕРЕВООБРАБАТЫВАЮЩИМ ГОЛОВКАМ | 1993 |

|

RU2049660C1 |

Авторы

Даты

2001-06-20—Публикация

1998-09-16—Подача