Объект этой заявки связан с Предварительной патентной заявкой 60/652,257, зарегистрированной 11 февраля 2005 года, и Международной патентной заявкой PCT/EP2004/009001, зарегистрированной 12 августа 2004 года. Международная патентная заявка PCT/EP2004/009001 в свою очередь испрашивает приоритет Патентной заявки Германии DE 2003 103 7351, зарегистрированной 14 августа 2003 года. Содержание этих родственных патентных заявок приводится здесь путем ссылок на них, и они являются частью описания, включая, но, не ограничивая те части, которые, в частности, представлены далее.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Это изобретение относится к подложке из декоративного слоистого пластика, на который нанесен самоклеящийся слой адгезивного материала, включающего акриловый полимер.

Кроме того, изобретение относится к способу получения такого слоистого материала.

УРОВЕНЬ ТЕХНИКИ

Слоистые листы (иначе называемые "слоистыми подложками") обычно используют для декоративных целей во многих областях повседневной жизни. Их используют, например, при создании интерьеров для облицовки или обшивки окон, лестниц и полов, и при облицовке мебели как в частном, так и в промышленных секторах.

Слоистые листы часто изготавливают из целлюлозных листов, пропитанных отверждаемой синтетической смолой и спрессованных при нагревании и под высоким давлением. Один или более листов на одной или двух своих сторонах имеют декоративное окрашивание или отделки. Такие слоистые листы (известные как слоистые пластики, формуемые при повышенном давлении или HPL) производит, например, фирма Resopal GmbH (Wilsonart International company) под торговым названием RESOPAL(R).

Нанесение слоистых листов на субстрат-носитель, такой как древесностружечная плита, гипсоволокнистая огнеупорная плита или фанера, используемые для отделки стен, полов или потолков, или других элементов, может быть осуществлено с помощью водного адгезива. Для того, чтобы получить высококачественное и стабильное покрытие, в зависимости от типа адгезива, должны быть точно соблюдены различные условия. Согласно известным способам нанесения, слоистые листы и носитель обычно соединяют вместе немедленно или после короткого времени выдержки после нанесения адгезива. Соединение осуществляют согласно известным способам при давлении прессования от 2 до 5 бар и температуре до 120°C.

Кроме того, для того чтобы исключить коробление, нанесение адгезива обычно осуществляют путем его равномерного распределения по слоистому листу и/или поверхности носителя. Это особенно важно для водосодержащих адгезивных систем, в которых количество нанесенного адгезива должно поддерживаться как можно меньшим.

При неравномерном нанесении адгезива и не точном соблюдении давления прессования, температуры прессования и/или времени прессования могут быть получены неудовлетворительные результаты при склеивании. Так, например, излишне высокие температуры могут привести к короблению и повреждению материала. С другой стороны, низкие температуры и давления часто приводят к недостаточной адгезии. В зависимости от адгезионной системы, давление прессования и температура прессования обычно должны поддерживаться в течение от нескольких минут до нескольких часов. При необходимости для достижения окончательного отвердевания должна быть обеспечена выдержка в течение ночи.

Работа с содержащими растворитель контактными адгезивами обычно требует строгого соблюдения правил безопасной работы и правил техники безопасности. Кроме того, использование содержащих растворитель адгезивов обычно считают опасным для здоровья и окружающей среды. Использование дисперсионных адгезивов на водной основе, таких как казеиновый клей, часто приводит к частичному набуханию поверхности носителя, с чем часто сталкиваются, например, при использовании в качестве материала носителя древесностружечной плиты. В результате, получают слегка сморщенную или неравномерно плоскую поверхность. Кроме того, сушка содержащих воду или растворитель адгезивов может потребовать нескольких часов.

Реакционноспособные адгезивы, такие как эпоксидные, полиэфирные или полиуретановые адгезивы, также небезопасны для здоровья и требуют точного знания и соблюдения условий обработки.

Известные адгезивы и способы использования адгезивов обычно требуют высоких затрат на оборудование, такого как, например, для равномерного прессования под высоким давлением, и для поддержания температуры. В зависимости от адгезива, его отверждение, например, может потребовать нескольких часов.

Упомянутые выше обстоятельства часто затрудняют использование и успешную обработку слоистых листов, особенно в частном секторе или кустарном промысле. Существует необходимость в улучшенной, эффективной, безопасной и менее дорогой декоративной слоистой панели.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основной целью этого изобретения является разработка улучшенного покрытия адгезивом слоистой подложки, в частности, для использования в качестве декоративного или защитного слоистого покрытия для материала, такого как древесные, металлические или минеральные плиты.

Более конкретной целью этого изобретения является решение одной или более описанных выше проблем. В дополнение к требованиям промышленности, принимаются во внимания и удовлетворяются требования индивидуального пользователя с точки зрения простоты обработки или применения.

Другой целью этого изобретения является разработка декоративной слоистой подложки с нанесенным адгезивом, который быстро и прочно прилипает к поверхности субстрата носителя без необходимости длительной выдержки.

Быстрая и прочная адгезия слоистой подложки к носителю может быть достигнута при применении без использования высоких давлений или высоких температур.

Другой целью этого изобретения является упрощение или исключение применения и нанесения адгезива на носитель. В частности, устраняется сложность достижения однородного нанесения адгезива на носитель за счет однородного нанесения адгезива на слоистую подложку.

Кроме того, целью этого изобретения является разработка декоративной слоистой подложки, которая может быть приклеена без использования воды или растворителей, и которая является практически безопасной для здоровья и с точки зрения техники безопасности.

И, наконец, целью этого изобретения является разработка декоративной слоистой подложки, которая после нанесения на носитель обеспечивает однородную плоскую поверхность.

Главная цель изобретения может быть достигнута, по меньшей мере, частично, с помощью улучшения декоративной слоистой подложки с нанесенным адгезивным слоем. Адгезивный слой может включать слой физически нанесенного, несодержащего растворитель адгезионного материала, включающего акриловый полимер. Адгезионный слой является самоклеящимся слоем при комнатной температуре.

Изобретение дополнительно охватывает слоистый материал, включающий слоистую подложку, несамоклеящийся адгезионный слой, нанесенный на слоистую подложку, и самоклеящийся слой, нанесенный на несамоклеящийся адгезионный слой. Несамоклеящийся адгезионный слой служит в качестве защитного слоя (например "грунтовки") для предотвращения проникновения самоклеящегося слоя в слоистую подложку и для обеспечения слоистой подложки грунтованной поверхностью. Самоклеящийся слой включает физически наносимый слой, не содержащий растворитель адгезивного материала, включающего акриловый полимер. Самоклеящийся слой является самоклеящимся при комнатной температуре, что означает, что для него не требуется активация теплом, и он может быть активирован при контакте с работающей поверхностью с применением вручную или без применения давления, или с легким надавливанием рукой.

Настоящее изобретение также включает способ получения слоистой подложки этого изобретения.

Кроме того, предлагаются композитный материал-носитель и покрытая адгезивом слоистая подложка, и использование покрытой адгезивом слоистой подложки для нанесения покрытия на носитель (рабочую поверхность).

Получают декоративную слоистую подложку с адгезивным слоем, который отличается тем, что адгезивным слоем является физически нанесенный, не содержащий растворитель адгезив, который является самоклеящимся при комнатной температуре, при этом слоистый лист (подложка) после нанесения на носитель характеризуется силой отслаивания, по меньшей мере, 0,2 Н/мм2 при комнатной температуре. С помощью способа, который нельзя было просто предсказать, можно получать слоистый материал, который быстро и прочно приклеивается к носителю без необходимости длительной выдержки.

Кроме того, это изобретение позволяет достигать следующие преимущества. Нанесение слоистой подложки с адгезивным покрытием на носитель может быть осуществлено без использования высоких давлений и повышенных температур. Для немедленного приклеивания к носителю обычно достаточно простого короткого давления при нажатии, например ручного, на покрытый адгезивом слоистый субстрат. Кроме того, покрытая адгезивом слоистая подложка приклеивается крепко к носителю. Таким образом, можно получить, например, очень высокое значение силы отслаивания покрытой адгезивом слоистой подложки от носителя. Кроме того, достигаются высокое сопротивление отслаиванию и высокий предел статической прочности при сдвиге. Также, при температурной нагрузке композита, покрытой адгезивом слоистой подложки и рабочей поверхности (носителя) в течение длительного времени адгезия остается стабильной и не наблюдается отслаивание декоративного покрытия адгезивом слоистой подложки от носителя. Характеристики адгезии, такие как сила отслаивания, предел прочности при сдвиге и сопротивление отслаиванию также практически сохраняются при температурной нагрузке. Упомянутые выше характеристики уже сохраняются при нанесении небольшого количества адгезива или небольшой толщины слоя адгезива, так что это может быть использовано в некоторой степени для экономии материала. Другое преимущество заключается в том, что нанесение адгезива не требует участия в этом лично конечного пользователя. Обратная сторона слоистой подложки уже покрыта адгезивом и может быть немедленно подвергнута обработке, то есть нанесена на рабочую поверхность без соблюдения режимов обработки адгезива, равномерного нанесения и так далее. Слоистую подложку с уже нанесенным адгезивом, в соответствии с изобретением, можно хранить в течение относительно длительного времени. Нет необходимости наносить слоистую подложку на носитель немедленно после нанесения адгезива, как это обычно свойственно для известных адгезионных систем. Покрытая адгезивом слоистая подложка этого изобретения обеспечивает особенно равномерную и плоскую поверхность после нанесения на носитель. Кроме того, склеивание листа может происходить без использования растворителей и диспергирующих средств, в соответствии с изобретением, что является особым преимуществом с точки зрения защиты окружающей среды и опасности для здоровья. И, наконец, используемый адгезив, в соответствии с изобретением, содержит только не очень летучие пластификаторы с относительно низким уровнем испарения.

Упомянутые выше преимущества предлагают относительно простую и легкую для установления покрытую адгезивом слоистую подложку для индивидуального использования и кустарного производства без применения механического оборудования. Обработка может быть проведена непосредственно на месте, без использования для обработки машин или специальных аппаратов. В результате простоты и быстроты нанесения покрытая адгезивом слоистая подложка в соответствии с изобретением может быть использована, в частности, также для домашнего применения, для улучшения и нанесения покрытия на мебель, поверхность дверей, стен, и так далее.

Другие цели и преимущества станут очевидны для специалистов в этой области из следующего подробного описания в сочетании с прилагаемой формулой изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

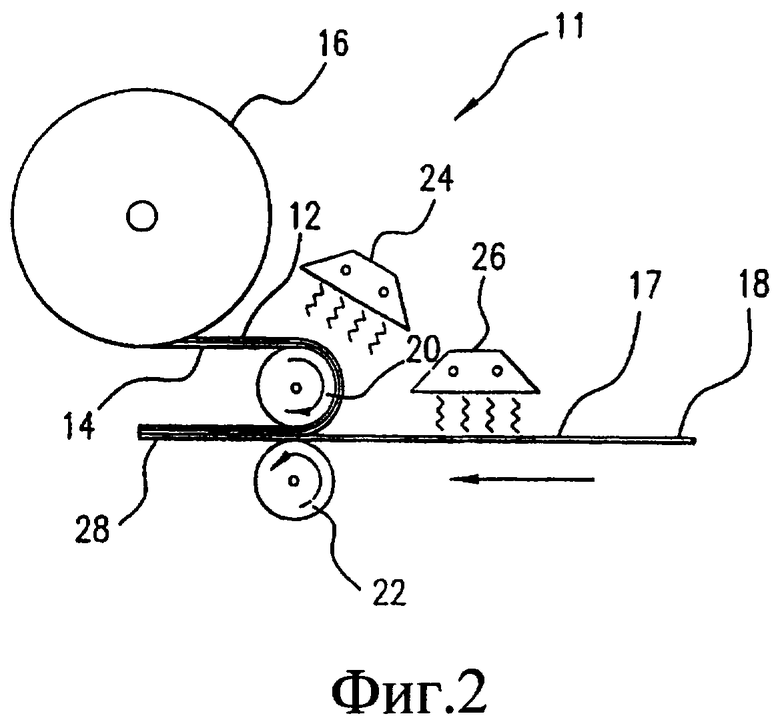

На фиг. 1 схематично изображен способ получения покрытой адгезивом слоистой подложки изобретения.

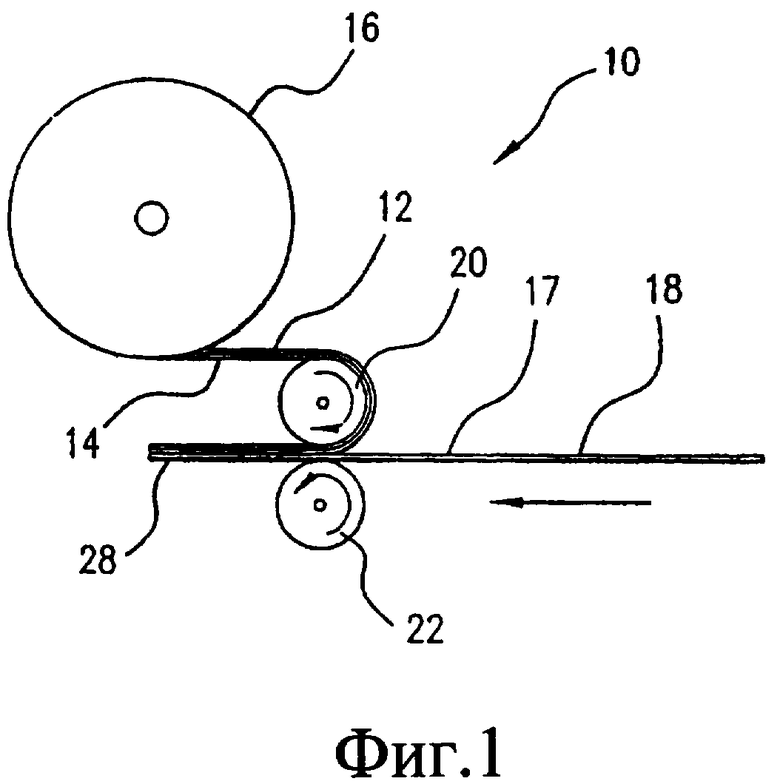

На фиг. 2 схематично изображен вариант способа получения покрытой адгезивом слоистой подложки изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение предлагает декоративную слоистую подложку с нанесенным самоклеящимся слоем, или непосредственно, или опосредованно, на одну сторону слоистой подложки. В одном варианте осуществления этого изобретения самоклеящийся слой при комнатной температуре включает физически наносимый, не содержащий растворитель адгезивный материал, включающий акриловый полимер. Покрытая адгезивом слоистая подложка этого изобретения обеспечивает улучшенную прочность склеивания или адгезии, термостойкость и влагостойкость, и соответствующую прочность на сдвиг или сопротивление ползучести при соединении с носителем. Покрытая адгезивом слоистая подложка может относительно просто применяться конечным пользователем по сравнению с типичными известными адгезионными системами.

В соответствии с изобретением, "слоистая подложка" включает такие материалы, как, например, стеклоткань, бумагу, древесину, текстиль, полимерные пленки, слоистые пластики на бумажной основе, слоистые ткани, слоистую клееную древесину, которые получают путем формирования (так называемого ламинирования) бумаги или полосок ткани или стекломатов, пропитанных или покрытых синтетическими смолами, такими как эпоксидные, меламинные смолы, термопласты, фенолопласты, карбамидоформальдегидная смола, и путем использования давления и тепла. Их называют в технике также "слоистыми материалами" и используют в разнообразных вариантах осуществления, таких как плиты, круглые стержни, трубы, длинные и строительные литьевые изделия, для многих различных применений, таких как печатные платы, для сборки самолета, автомобиля, судна, атмосферостойкие покрытия, спортивные приспособления (например, лыжи) и для декоративных целей.

В одном варианте осуществления этого изобретения доказано, что особо предпочтительным является использование слоистого пластика в качестве слоистой подложки, формуемой при повышенном давлении ("HPL"). HPLs имеют слои волокнистых полосок, предпочтительно, бумаги, пропитанные отверждаемыми смолами, и необязательно, один или более декоративных слоев, где декоративные слои обеспечивают декоративное окрашивание и/или узоры и предпочтительно их пропитывать смолами на основе меламина. Полоски связывают вместе под действием тепла и высокого давления около 5 МПа или выше. В соответствии с изобретением в качестве слоистой подложки может также быть использован производимый в непрерывном режиме слоистый материал (CPL).

На основе приведенных здесь далее следующих объяснений для любого специалиста в этой области будет очевидно, что различные и альтернативные типы, формы, конфигурации слоистой подложки могут быть применены в качестве слоистого материала этого изобретения. Такие варианты и детали относительно приведенных выше материалов могут быть найдены, например, в современной технической литературе, например в энциклопедии "Ullmann's Encyclopedia of Industrial Chemistry," 4th Edition, vol. 15, p. 326, и стандартах DIN EN 438, Part 1 to Part 6, ISO 4586-1 and ISO 4586-2, содержание которых приводится здесь путем ссылки на них.

В одном варианте осуществления этого изобретения слоистой подложкой является декоративный слоистый пластик, формуемый при повышенном давлении, предпочтительно получаемый способом, в котором волокнистые полоски пропитывают, по меньшей мере, отверждаемой смолой и затем подвергают прессованию при одновременном использовании тепла, предпочтительно при температуре в интервале от 120° до 150°C, и при давлении, по меньшей мере, 7 МПа, для того чтобы смолы вначале растекались, а затем затвердевали. Соответственно, получают почти однородный материал с повышенной плотностью, предпочтительно - около 1,35 г/см3, и требуемыми поверхностными характеристиками. В объеме этого способа используют непрерывные многоступенчатые прессы.

В другом варианте осуществления этого изобретения особенно предпочтительным является слоистая подложка, в которой волокнистые кусочки пропитывают термоотверждаемыми смолами и затем подвергают непрерывному прессованию на двухленточных прессах при высокой температуре, предпочтительно, в интервале от 140 до 200°C. Такой способ особенно подходит при производстве непрерывно получаемых слоистых материалов (CPLs).

В другом варианте осуществления этого изобретения слоистый пластик, в частности полиэфирный слоистый пластик, изготовленный из бумажных лент, пропитанных, по меньшей мере, полиэфирной смолой, используют в качестве слоистого субстрата. Предпочтительно, чтобы при этом одна или обе стороны слоистого материала имели декоративную бумагу, пропитанную полиэфирной смолой. Предпочтительно, чтобы получение этих полиэфирных слоистых пластиков происходило в непрерывном режиме.

Толщина слоистой подложки этого изобретения может быть выбрана, по существу, без ограничений, в соответствии с областью применения; она обычно составляет от 0,2 мм до 20 мм или от 0,3 до 15 мм. Более предпочтительно, чтобы толщина могла составлять от 0,5 мм до 3,0 мм или от 0,6 до 2,5 мм. В одном варианте осуществления, особенно предпочтительно, чтобы толщина составляла от 0,6 до 1,6 мм и еще более предпочтительно - от 0,6 до 1,2 мм.

В одном особенно предпочтительном варианте осуществления этого изобретения, физически нанесенный, не содержащий растворителя адгезивный материал используют для образования самоклеящегося слоя, по меньшей мере, на одной стороне слоистой подложки. Используемый здесь термин "несодержащий растворитель" относится к нанесенному адгезивному слою, который не содержит воды и органических жидкостей, действующих в качестве растворителей или диспергаторов. В одном варианте осуществления самоклеящийся слой образуют, по меньшей мере, в части адгезивного материала, включающего акриловый полимер или сополимер.

В одном особенно предпочтительном варианте осуществления этого изобретения, адгезив включает тройной сополимер винилацетата, этилена и акрилового мономера. Примером такого тройного сополимера является тройной сополимер, выпускаемой фирмой Air Products and Chemicals, Inc., Allentown, Pennsylvania, под торговым названием FLEXBOND 153. Другие адгезивы FLEXBOND, такие как, например, FLEXBOND AF75 и FLEXBOND EAF60, также используют при получении слоистых материалов этого изобретения.

В одном варианте осуществления этого изобретения самоклеящийся слой включает, по меньшей мере, один эластомер, по меньшей мере, один не очень летучий пластификатор, и, по меньшей мере, одну углеводородную смолу. Дополнительным слоем (слоями) адгезивного слоя могут быть эластомерные компоненты, выбранные из натуральных каучуков, полиизобутиленового каучука, этиленпропиленового каучука (EPR), бутадиенстирольного каучука, каучука на основе сополимера этилена, пропилена и диенового мономера (EPDM), бутилкаучука, сополимера этилена и винилацетата, сополимера этилена и (мет)акриловой кислоты, сополимера этилена и (мет)акрилата, тройного сополимера этилена, (мет)акриловой кислоты и (мет)акрилата, и акрилатных каучуков. Эластомером может также быть описываемый ниже блок-сополимер. Эластомерный компонент (компоненты) может быть объединен с акриловым полимером, то есть полимером, который включает акриловую и/или акрилатную группу, например описанный выше тройной сополимер винилацетата, этилена и акрилового мономера. Другие эластомеры могут также быть объединены с акриловым полимером.

В одном предпочтительном варианте осуществления этого изобретения дополнительным эластомером является высокомолекулярный полиизобутиленовый каучук с среднечисленной молекулярной массой около 300000-3500000 г/моль, предпочтительно - около 400000-1500000 г/моль, и более предпочтительно - около 800000 г/моль (определенной с помощью гельпроникающей хроматографии). Полиизобутиленовый каучук может быть сополимеризован с одним или более сомономерами, которые выбирают из стирола, замещенных в кольце стиролов, дивинилбензола, изопрена, индена, 1,3-бутадиена, циклопентадиена. Предпочтительно, чтобы доля изобутена в полиизобутиленовом каучуке составляла около 90%.

В одном варианте осуществления этого изобретения, суммарное массовое содержание эластомера составляет от 10 до 70 мас.%, относительно сухой массы адгезива, и предпочтительно - от 30 до 60 мас.%. Из этого количества, акриловый полимер (например, тройной сополимер винилацетата, этилена и акрилового мономера) должен составлять, по меньшей мере, около 10% по массе от массы адгезивной композиции, и может составлять до 70% по массе, в зависимости от того, присутствуют также или не присутствуют другие эластомеры. Состав адгезивной композиции включает около 15-40% по массе пластификатора, около 15-30% по массе углеводородной смолы, и около 0,01-2% по массе антиоксиданта.

Пластификатором может быть низкомолекулярный полиизобутилен с молекулярной массой от 800 до 5000 г/моль. Массовая доля низкомолекулярного полиизобутилена может составлять от 18 до 25 мас.% относительно суммарной массы адгезива.

В соответствии с одним вариантом осуществления этого изобретения полимеры изобутилена, которые могут быть использованы в адгезиве, производятся фирмой Bayer AG, под торговыми названиями BAYER BUTYL (сополимер изобутилена и изопрена) POLYSAR BUTYL XL (сополимер изобутилена, изопрена, и дивинилбензола).

В соответствии с одним вариантом осуществления этого изобретения в качестве эластомера могут быть использованы блок-сополимеры, которые имеют, по меньшей мере, два концевых блока винилароматического мономера (блок A) и, по меньшей мере, один средний блок (блок B), который содержит или диен с сопряженными двойными связями, или образуется из сополимера этилена и бутилена или сополимера этилена и пропилена. Конфигурация может быть линейной, привитой или звездообразной, в зависимости от способа получения.

Типичные блок-сополимеры с самой простой конформацией имеют структуру полистирол-полибутадиен-полистирол (SBS) или полистирол-полиизопрен-полистирол (SIS), или полистирол-полиэтилен/полибутилен-полистирол. Типичный радиальный или звездообразный полимер включает полимер, в котором B-блок имеет три или четыре ветви (радиальный) или более ветвей (звездообразный).

Концевые блоки A сополимера образуются из одного или более винилароматических мономеров, которые предпочтительно выбирают из стирола, алкилированных в кольцо стиролов, таких как альфа-метилстирол и винилтолуол, и полициклических винилароматических соединений, таких как винилнафталин. Предпочтительными являются стирол и альфа-метилстирол. Стирол является особенно предпочтительным. Блок, который построен в качестве концевого блока A, может также присутствовать один или несколько раз в середине полимерной цепи в дополнение к таким концевым блокам.

Если серединный блок B блок-сополимера содержит диен с сопряженными двойными связями, он может быть гомополимером диена с сопряженными двойными связями, сополимером нескольких диенов с сопряженными двойными связями, или сополимером диена с сопряженными двойными связями и винилароматического соединения, такого как стирол или альфа-метилстирол, при преобладании диена с сопряженными двойными связями. Предпочтительно, чтобы диен с сопряженными двойными связями выбирали из соединения с 4-8 углеродными атомами, такого как бутадиен, изопрен, 2,3-диметил-1,3-бутадиен и пиперилен, причем бутадиен и изопрен являются предпочтительными.

Если блок B содержит диен с сопряженными двойными связями, он может быть частично или полностью гидрирован. Кроме того, A-блоки могут быть также частично или полностью гидрированы.

Средняя молекулярная масса A-блока составляет около 5000-125000 г/моль, и предпочтительно - 6000-60000 г/моль (средняя масса согласно гельпроникающей хроматографии). Средняя молекулярная масса B-блока составляет около 10000-300000 г/моль, и предпочтительно - около 30000-150000 г/моль (средняя масса, определенная с помощью гельпроникающей хроматографии). Предпочтительно, чтобы суммарная масса блок-сополимера составляла от 25000 до 350000 г/моль, более предпочтительно - около 35000-300000 г/моль (средняя масса согласно гельпроникающей хроматографии). Предпочтительно, чтобы доля A-блока составляла около 5-65 мас.%, и более предпочтительно - около 35-50 мас.%, относительно массы блок-сополимера. Еще одним предпочтительным интервалом является 5-30 мас.%.

Подробности получения упомянутого блок-сополимера можно найти, например, в документах EP 0 537 115 Al и патентах США 3239478; 3427269; 3700633; 3753936; и 3932327, содержание которых приводится здесь путем ссылки на них.

Вышеупомянутые полимеры могут быть использованы индивидуально или в комбинации друг с другом.

При использовании в качестве дополнительного эластотермопласта, предпочтительно, чтобы массовая доля блок-сополимера составляла около 5-50 мас.%, и более предпочтительно - около 10-40 мас.% относительно суммарной массы адгезива. Более предпочтительный интервал массовой доли блок-сополимера составляет около 12-25 мас.%, и более предпочтительно - около 15-20 мас.%. Другой предпочтительный интервал для некоторых вариантов применения составляет около 30-40 мас.%.

Примерами блок-сополимеров, которые могут быть использованы в объеме одного варианта осуществления этого изобретения, без ограничения, являются блок-сополимеры под торговыми марками KRATON G1650, G1651, G1652, G1657, G4309 (линейные блок-сополимеры стирола, этилена/бутилена и этилена с блоками различной длины), KRATON RP-6906, KRATON DX1122, AND KRATON D1118X. Эти полимеры производятся фирмой Kraton Polymers, LLC.

Для того чтобы создать определенную рассчитанную на длительный период клейкость, адгезив в одном предпочтительном варианте осуществления содержит синтетические пластификаторы с низкой летучестью (потери от испарения или миграции) при высоких температурах (выше, чем 120°C).

Предпочтительно, чтобы содержащиеся в адгезиве пластификаторы были синтетическими пластификаторами с высокой температурой кипения и давлением пара, которые не являются очень летучими и характеризуются только легким испарением из адгезива.

Предпочтительно, чтобы пластификаторы выбирали из минеральных масел, парафиновых масел, олефиновых олигомеров и полимеров с более низкими молекулярными массами. В качестве олигомеров можно использовать, например, полипропилены, полибутены (например, описанный выше низкомолекулярный полиизобутилен), гидрированные полиизопрены, гидрированные бутадиены и так далее, для которых предпочтительно, чтобы молекулярная масса составляла от 350 до 10000 г/моль.

Предпочтительно, чтобы массовая доля пластификаторов составляла около 0-40 мас.%, и более предпочтительно - около 15-40 мас.%, или около 15-30 мас.%, относительно суммарной массы адгезива.

Кроме того, углеводородные смолы могут, необязательно, быть добавлены к адгезиву, для того чтобы достигнуть соответствующей клейкости поверхности. Клейкость поверхности (отлип) позволяет иметь соответствующую клейкость при небольшой силе нажатия при сборке.

Предпочтительно, чтобы группа углеводородных смол (вещества для повышения клейкости), содержащихся в адгезиве, включала природные и модифицированные смолы, такие как, например, смола камеди, древесная смола, смола таллового масла, дистиллятная смола и канифоль, гидрированная смола, димеризованная смола, и полимеризованная смола.

Кроме того, могут быть использованы глицериновые и пентаэритритоловые эфиры вышеупомянутых природных и модифицированных смол.

Другими смолами, которые могут быть использованы в адгезиве в качестве веществ для повышения клейкости, являются политерпеновые смолы, гидрированные политерпеновые смолы, сополимеры и тройные сополимеры природных терпенов, такие как стирол/терпен, альфа-метилстирол/терпен и винилтолуол/терпен. Также могут применяться модифицированные фенолом терпеновые смолы, которые могут быть получены, например, конденсацией терпена и фенола. И, наконец, также могут быть использованы в качестве углеводородной смолы алифатические, циклоалифатические, ароматические и алифатические/ароматические смолы на основе нефти. Другие известные специалисту смолы, которые могут быть использованы в соответствии с изобретением, упоминаются в документе EP 0 537 15 Al, содержание которого приводится здесь путем ссылки на него.

Массовая доля углеводородной смолы может составлять около 0-80 мас.%, относительно суммарной массы адгезива, более предпочтительно - около 10-50 мас.%, и еще более предпочтительно - около 15-30 мас.%.

В одном варианте осуществления этого изобретения самоклеящийся слой и/или адгезивный материал может, необязательно, содержать распространенные стабилизаторы, антиоксиданты и другие вспомогательные вещества, наполнители, и/или добавки, известные и доступные для специалистов в этой области. Предпочтительно, чтобы антиоксиданты выбирали из затрудненных фенолов и многофункциональных фенолов, таких как серу- и фосфорсодержащих фенолов. Обзор таких стабилизаторов и добавок приведен в документах Патенте США 6143818 и EP 0537115 Al, содержание которых приводится здесь путем ссылки на них. Предпочтительно, чтобы массовая доля стабилизаторов составляла около 0,1-2 мас.% относительно суммарной массы адгезива, и предпочтительно - около 0,1-1 мас.%.

Предпочтительно, чтобы самоклеящийся слоистый материал этого изобретения имел высокую клейкость, прочную мгновенную адгезию (отлип) и также высокую когезию и хорошую прочность на сдвиг или сопротивление ползучести. Исходя из последних характеристик наносимый адгезивный слой или наносимый слоистый материал могут быть механически нагружены. Предпочтительно, в одном варианте осуществления этого изобретения, чтобы наносимые адгезивы имели также устойчивость к воде, слабым кислотам и щелочам. Использование адгезивных материалов, которые не содержат воду или другие растворители или диспергаторы, означает, что с субстратом - носителем, обладающим абсорбционной способностью, они не будут давать набухание материала из-за жидкости. В одном варианте осуществления этого изобретения используемые адгезивы являются ненабухаемыми.

В одном варианте осуществления этого изобретения используют те ранее описанные адгезивы, которые имеют содержание твердого вещества около 100%, плотность около 1 г/см3 (при 20°C), вязкость при 160°C около 15000-65000 мПа·сек, температуру обработки 150-190°C, температуру размягчения около 90-135°C (DIN 52011), a статическое сопротивление сдвигу при комнатной температуре около 5-15 кг (на основе DIN EN 1943), сопротивление отслаивания около 35-65 Н/25 мм (на основе DIN EN 1939), и температуру потери прочности при сдвиге (метод измерения см., например, ниже), от 60°C до 105°C, и более предпочтительно - от 65°C до 97°C.

В особенно предпочтительном варианте осуществления этого изобретения наносимый на слоистый лист (подложку) адгезивный слой покрывают для защиты противоадгезионным слоем, который предпочтительно изготавливают, например, из бумаги с проклейкой кремнийорганическими соединения или пленки. В таком состоянии лист может храниться в течение длительного времени, предпочтительно, до 12 месяцев, без потери его адгезивных характеристик или признаков некоторого заметного снижения.

Количество нанесения, или уровень приклея, ранее описанного адгезива на слоистую подложку обычно составляет от 80 до 300 г/м2, предпочтительно - от 140 до 240 г/м2, и более предпочтительно - от 150 до 200 г/м2. В одном варианте осуществления изобретения уровень приклея слоя адгезива составляет от 75 до 150 г/м2.

Толщина самоклеящегося слоя на слоистой подложке обычно составляют от 0,05 до 0,50 мм или от 0,08 до 0,30 мм, более предпочтительно - от 0,14 до 0,24 мм, и особо предпочтительно - от 0,15 до 0,20 мм. В одном варианте осуществления изобретения, толщина самоклеящегося слоя составляет 0,175 мм. Если используют и самоклеящийся слой, и адгезивный слой, который сам не приклеивается при нажатии, каждый слой может иметь толщину около 0,125 мм. Адгезивные слои могут быть нанесены с использованием валковой машины или другого подходящего устройства для нанесения покрытия. Предпочтительно, чтобы каждый адгезивный слой наносили на противоадгезионный слой или слоистую подложку в виде эмульсии на водной основе; однако адгезивный слой может быть нанесен с использованием эмульсий на основе органического растворителя или расплава. Предпочтительно, чтобы адгезивный слой сначала наносили на противоадгезионную бумагу и затем сушили, хотя адгезивный слой может также быть нанесен сначала на слоистую подложку. При нанесении адгезивной эмульсии адгезив сушат, например, при 100°C в течение 5 минут, с получением нанесенного не содержащего растворитель адгезивного слоя.

Продолжительность нажима при нанесении слоистой подложки с адгезивным покрытием составляет, в соответствии с изобретением, меньше, чем 5 секунд. Предпочтительно, чтобы продолжительность нажима от 1 до 3 секунд была достаточной для осуществления адгезии к носителю с приведенными далее механическими характеристиками.

Необходимое давление нажима при нанесении слоистой подложки с адгезивным покрытием на поверхность носителя составляет, в соответствии с одним вариантом осуществления этого изобретения, не больше, чем 2 бар. Предпочтительно, чтобы необходимое давление нажима составляло около 0,2-1 бар, и более предпочтительно - около 0,3-0,6 бар. Обычно легкого нажима руками достаточно для того, чтобы достичь полной адгезии. Для поверхностей большого размера, предпочтительно использовать валковую машину для обеспечения равномерного давления.

Нанесение слоистой подложки с адгезивным покрытием одного варианта осуществления этого изобретения предпочтительно проводить в интервале температур от 5°C до 35°C. Предпочтительно, чтобы слоистую подложку с адгезивным покрытием можно было наносить на носитель при комнатной температуре.

В одном варианте осуществления этого изобретения сила отслаивания, которая необходима для отслаивания от носителя слоистой подложки с адгезивным покрытием, нанесенного на носитель, составляет, по меньшей мере, около 0,2 Н/мм2. Предпочтительно, чтобы сила отслаивания составляла от 0,2 до 2 Н/мм2, и более предпочтительно - от 0,5 до 1,5 Н/мм2, и еще более предпочтительно - от 0,8 до 1,2 Н/мм2. Предпочтительно, чтобы эти величины силы отслаивания достигались тогда, когда слоистую подложку с адгезивным покрытием наносят при комнатной температуре при вышеупомянутых давлениях нажима, или при легком давлении рукой, или с помощью валковой машины. Силу отслаивания определяют согласно методу, описанному в стандарте European norm EN 311, содержание которого приводится здесь путем ссылки.

С другой стороны, сила отслаивания может быть увеличена за счет того, что увеличивают давление нажима выше ранее упомянутых интервалов значений. Однако это не является необходимостью для изобретения и может, необязательно, осуществляться при желании.

Кроме того, сила отслаивания от носителя слоистой подложки с адгезивным покрытием может быть увеличена за счет того, что слоистая подложка и адгезивный слой нагревают незадолго до того, как приклеивать на носитель. В таком подходе нет необходимости, и он является необязательным. Кроме того, на силу отслаивания можно воздействовать, если поверхность слоистой подложки, на которую наносят адгезив, перед нанесением адгезива делают шероховатой при помощи обычных шлифовальных составов.

И, наконец, предпочтительно, но необязательно, предварительно обрабатывать поверхность слоистой подложки, на которую наносят адгезив, с помощью обычных адгезионных грунтовочных средств для адгезивов, то есть придающих адгезионные свойства краски или грунтовки для предварительной обработки. Обычные адгезионные грунтовочные средства включают, например, сополимеры этилена и акриламида, полимерные изоционаты, и реакционноспособные кремнийорганические соединения.

Слоистая подложка с адгезивным покрытием одного варианта осуществления этого изобретения отличается тем, что при температурной нагрузке до 80°C в течение, по меньшей мере, 2 часов, отслаивание слоистой подложки от рабочего материала (носителя), в частности, от древесно-стружечной плиты не происходит. В частности, отслаивание не наблюдается с композитом слоистого материала, в соответствии с изобретением, и носителем после, по меньшей мере, двухчасовой температурной нагрузки от 50°C до 70°C. Слоистая подложка с адгезивным покрытием была подвергнута испытанию путем введения образца слоистой подложки, нанесенной на носитель, в печь при комнатной температуре, которая была заполнена окружающим воздухом. Это означает, что воздух внутри печи имеет такую же температуру и содержание влаги, что и окружающий воздух. Примерами условий в начале эксперимента являются температура около 20-23°C и относительная влажность 60-65%. Затем печь закрывали и поднимали температуру до 80°C, и поддерживали эту температуру в течение, по меньшей мере, 2 часов.

Слоистая подложка с адгезивным покрытием этого изобретения может быть нанесена на различные типы рабочих поверхностей, для которых тип носителя специально не ограничивается. Предпочтительными материалами носителя являются покрытая меламином древесно-стружечная плита, покрытые слоистым материалом несущие плиты, древесностружечная плита, волокнистые плиты средней плотности, тяжелые, фанерные плиты, шпоны, плотная древесина, сотовые панели, пенополиуретаны, металлические плиты, металлический лист, минеральные работающие поверхности, природный и синтетический камень, облицовочные плитки, и гипсолитовая плита.

Это изобретение дополнительно предусматривает и включает композитный материал, который включает один из ранее упомянутых носителей и слоистую подложку с адгезивным покрытием, которая приклеена к носителю. Слоистая подложка может успешно быть нанесена как на адсорбирующие жидкость (поглощающие) носители, такие как без нанесенного покрытия древесно-стружечные плиты и древесина, так и на неадсорбирующие жидкость (непоглащающие) носители, такие как металлы, керамика, стекло, древесина с защитным покрытием, с нанесенным покрытием древесно-стружечные плиты и так далее.

Композит одного варианта осуществления этого изобретения характеризуется ровной и плоской поверхностью и плоской поверхностью сторон наносимой слоистой подложки. Таким образом, максимальная разница по высоте на сторонах декоративного слоя составляет около 0,05-0,5 мм, и более предпочтительно - около 0,05-0,2 мм. Однородность может быть легко определена на практике путем визуального контроля, такого как с помощью неискаженного отражения источника света (например, неоновой лампы) на поверхности слоистого субстрата, нанесенного на носитель.

Слоистая подложка с адгезивным покрытием, нанесенная на носитель, в соответствии с одним вариантом осуществления этого изобретения, обычно имеет более однородную и более плоскую поверхность по сравнению со слоистыми подложками, нанесенными на носители с использованием традиционных способов/адгезивов.

Особенно успешно эта характеристика проявляется, если слоистую подложку с адгезивным покрытием наносят на поглощающую или поглощающую жидкость рабочую поверхность. В этом случае слоистая подложка образует более однородную и более плоскую поверхность, чем лист, на который был нанесен адгезив, содержащий растворитель или диспергатор.

В другом аспекте, рассматриваемое изобретение относится к применению вышеописанной слоистой подложки с адгезивным покрытием для покрытия материала носителя, который предпочтительно выбирают из выше упомянутых рабочих материалов. Применяемый носитель может быть как абсорбирующим (поглощающим) жидкость, так и неабсорбирующим жидкость.

Кроме того, изобретение относится к применению композита материала носителя и слоистой подложки с адгезивным покрытием во внутренних и внешних конструкциях, например, для нанесения покрытия на стены, потолки и двери, и для производства и нанесения покрытия на мебель и предметы мебели.

Благодаря описанным ранее адгезионным характеристикам слоистой подложки с адгезивным покрытием на материале носителя, особенно на древесно-стружечных плитах, и сопротивлению отслаивания при температурной нагрузке, композит также может быть использован для производства предметов мебели, которые временно подвергаются действию высоких температур, например кухонных рабочих панелей.

Изобретение также предлагает способ получения декоративной слоистой подложки с самоклеящимся слоем. Способ одного варианта осуществления этого изобретения отличается тем, что адгезивный материал наносят на слоистую подложку при температуре 150-190°C, предпочтительно на обратную сторону, противоположную декоративной стороне или слою, и затем охлаждают.

Предпочтительно, чтобы адгезив наносили на непрерывно поступательно двигающийся слоистый материал с помощью неподвижно закрепленного валика или сопла. Предпочтительно, чтобы скорость нанесения адгезива на слоистый материал составляла от 1 до 30 м/мин.

Предпочтительно, чтобы адгезив наносили на слоистую подложку в количестве от 80 до 300 г/м2, желательно - от 140 до 240 г/м2, и более предпочтительно - от 150 до 200 г/м2.

Предпочтительно, чтобы нанесенный адгезив был покрыт противоадгезионным слоем, который предпочтительно изготавливать из бумаги с проклейкой кремнийорганическими соединениями или такой пленки.

В другом варианте осуществления этого изобретения слоистая подложка имеет два различных нанесенных на нее адгезивных слоя. Несамоклеящийся адгезивный слой сначала наносят на одну сторону слоистой подложки, и самоклеящийся слой наносят на несамоклеящийся адгезивный слой, и тем самым опосредованно наносят на слоистую подложку. Самоклеящийся слой включает слой физически нанесенного, несодержащего растворитель адгезивного материала, включающего акриловый полимер. Предпочтительно, чтобы самоклеящийся слой был самоклеящимся при комнатной температуре. Предпочтительно, чтобы противоадгезионный слой, такой как противоадгезионная бумага или пленка, наносили на самоклеящийся слой для сохранения адгезионных свойств или клейкости до применения.

Предпочтительно, чтобы самоклеящийся слой включал тройной сополимер винилацетата, этилена и акрилового мономера. Несамоклеящийся адгезивный слой включает адгезивный материал с температурой стеклования около 20°C или выше. Предпочтительно, чтобы несамоклеящийся слой выполнял функции защитного слоя или грунтовки, разделяющей самоклеящийся слой от слоистого субстрата. Желательно, чтобы защита, обеспечиваемая несамоклеящимся адгезивом, уменьшала или исключала проникновение самоклеящегося адгезива в слоистую подложку. В одном варианте осуществления этого изобретения несамоклеящимся адгезивом является, например, поливинилацетат. Несамоклеящимся адгезивным слоем может также быть акриловая грунтовка, описываемая ниже.

В одном варианте осуществления этого изобретения, несамоклеящийся адгезивный слой имеет уровень приклея от 10 до 30 г/м2, а самоклеящийся слой имеет уровень приклея от 75 до 100 г/м2. Предпочтительно, чтобы несамоклеящийся адгезив наносили на слоистую подложку и затем, по меньшей мере, частично отверждали или сушили, перед тем как самоклеящийся слой наносят на нанесенный несамоклеящийся адгезив. Предпочтительно, чтобы слой несамоклеящегося адгезива обеспечивал повышенную термостойкость и увеличивал срок хранения слоистого материала до его конечного применения или нанесения на носитель. Как самоклеящийся слой, так и несамоклеящийся адгезивный слой могут быть нанесены, например, в виде эмульсии на водной основе, эмульсии на основе растворителя или горячего расплава.

Слоистая подложка с адгезивным покрытием может быть получена следующим способом. Сначала противоадгезионный слой покрывают слоем физически наносимого, несодержащего растворитель адгезива, который включает акриловый полимер. Это может быть осуществлено за счет исходного покрытия противоадгезионного слоя акриловым адгезивом на водной основе или на основе растворителя, соответственно содержащего 35-75% по массе, или около 45-65% по массе твердых частиц адгезива. Воду или другой растворитель затем удаляют испарением при 30-150°C, предпочтительно - около 75-120° C в течение 1-15 минут, или около 3-8 минут, достаточных для сушки. Адгезивный слой может иметь в сухом виде толщину 50-500 микрон или около 80-300 микрон, а толщина слоя влажного адгезива может быть в два раза больше.

Подходящим противоадгезионным слоем является бумага с силиконовым покрытием, Type 402-6010, фирмы Wausau Paper Co. of Rhinelander, WI. Различные другие бумаги с покрытием из пластмассы и полимерные пленки могут также быть использованы в качестве противоадгезионных слоев. Адгезивный слой может быть термопластичным или термоотверждающимся и предпочтительно - термопластичным. Подходящие адгезивные полимеры включают без ограничения описанные выше акриловые полимеры, сополимеры и тройные сополимеры.

Во-вторых, адгезив может быть нанесен на поверхность слоистой подложки путем накладывания покрытого адгезивом противоадгезионного слоя на слоистую подложку адгезивной стороной, обращенной к слоистой подложке. Если слоистой подложкой является слоистый пластик на основе целлюлозы, формуемый при повышенном давлении, или другой слоистый материал, имеющий относительно гладкую поверхность, может быть желательным не шлифовать поверхность, или наоборот увеличить ее шероховатость до нанесения адгезива. Не содержащий растворитель адгезив является относительно вязким или твердым и ему нелегко проникать в углубления и трещины, которые присутствуют на шероховатой поверхности. Когда поверхность слоистого субстрата является относительно гладкой, адгезив может обеспечить контакт по всей поверхности, приводя к лучшей адгезии.

В качестве варианта поверхность слоистого субстрата может быть и отшлифована, и загрунтована перед нанесением адгезива. Шлифовка создает шероховатую поверхность с углублениями и трещинами, которые заполняются при нанесении соответствующей грунтовки. Подходящие грунтовки включают легко сохнущие, содержащие растворитель грунтовки, которые содержат полимерные компоненты, совместимые с наносимым адгезивом. Например, акриловая грунтовка высыхает с образованием акриловой ровной поверхности, которая имеет высокое сродство к акриловому адгезивному слою. Одна подходящая грунтовка на основе полиолефина содержит около 50% по массе твердых веществ и производится фирмой Lord Chemlok под торговым названием 459X. Слой грунтовки может иметь толщину в сухом состоянии около 10-50 микрон, или около 15-40 микрон, и толщину во влажном состоянии примерно в два раза больше. Как только грунтовка высыхает, адгезив наносят на загрунтованную поверхность слоистого субстрата.

В-третьих, прикладывают давление к противоадгезионному слою, чтобы прижать адгезив к поверхности слоистой подложки. Подходящее давление составляет от 3-70 Н/см2, предпочтительно - около 10-50 Н/см2. Как только адгезив будет прижат к слоистой подложке, проивоадгезионный слой вручную отслаивают для обнажения поверхности адгезива. Например, противоадгезионный слой может быть вручную снят, и адгезивный слой может быть использован для приклеивания слоистой подложки к стене, полу, плите стола или другой поверхности.

На фиг. 1 схематично показан пример способа 10, применяемого для нанесения адгезивного слоя на слоистую подложку. Адгезивный слой 12, объединенный с противоадгезионным слоем 14, разматывают с бобины 16. Упомянутые выше слои сводят вместе с слоистой подложкой 18 в зазоре между валками, образованном гуммированными валками 20 и 22, с помощью адгезивного слоя 12, обращенного к поверхности 17 слоистой подложки 18. Обычно слоистую подложку 18 размещают так, чтобы поверхность 17 была ее тыльной поверхностью, то есть поверхностью, используемой для приклеивания слоистой подложки с адгезивным покрытием 28 к стене, полу или предмету.

На фиг. 2 схематично показан вариант способа 11, который аналогичен способу 10, за исключением присутствия нагревателей. Адгезивный слой 12 может быть нагрет с использованием внешнего инфракрасного нагревателя 24 и/или внутреннего нагревателя (не показан) внутри валка 20, перед тем как адгезивный слой 12 наносят и прижимают к поверхности 17 слоистой подложки 18. В качестве варианта или дополнительно, слоистая подложка 18 может быть нагрета с использованием инфракрасного нагревателя 26, перед тем как наносят адгезивный слой 12. И в том и в другом случае, нагревание может приводить к температуре около 30-120°C, предпочтительно - 50-80°C, которая является достаточно высокой для размягчения адгезивного слоя 12 и обеспечения более высокой адгезионной связи со слоистой подложкой 18. Противоадгезионный слой 14 может легко быть удален отслаиванием для приклеивания слоистой подложки с адгезивным покрытием 28 к объекту.

Примеры вариантов осуществления этого изобретения описаны ниже, что, ни коим образом, не является ограничением идеи изобретения.

1. Получение слоистой подложки с адгезивным покрытием

Все данные приводятся по массе.

Из емкости подачи, нагретой до 180°C, адгезив на основе 25% SIS, 15% SBS и 60% углеводородной смолы (содержащей 10% полибутена), пропускали на валок с шириной 60 см и нагретый до 180°C. Термопластически сжиженный адгезив перемещали с помощью валка и наносили на HPL лист, который продвигался вперед с помощью валка при 15 м/мин, где зазор между валком и HPL листом составлял 3 мм, и адгезив наносили в количестве 180 г/м2. Бумагу с проклейкой кремнийорганическими соединения наносили для защиты адгезивного слоя, который был еще теплым. Затем, HPL лист, покрытый адгезивом, охлаждали.

2. Нанесение слоистой подложки с адгезивным покрытием на материал носителя

Полученную выше слоистую подложку с адгезивным покрытием наносили при комнатной температуре на носитель. Слоистый материал, чей адгезивный слой был покрыт противоадгезионной бумагой с проклейкой кремнийорганическими соединения, сначала выравнивали на рабочей поверхности. Затем, противоадгезионную бумагу снимали, частично на краю, предпочтительно на узком краю, и слоистую подложку с адгезивным покрытием прижимали к носителю на краю с обнаженным адгезивным слоем. Затем, антиадгезионную бумагу вытягивали постепенно под слоистой подложкой с адгезивным покрытием, и слоистую подложку прижимали вручную к носителю. Предпочтительно, чтобы, слоистая подложка с адгезивным покрытием могла быть прижата на носителе субстрата жестким резиновым валиком. Последующая обработка краев может быть осуществлена с помощью обычных раклей, надфилей, режущих станков и шлифовальных станков.

3. Механические характеристики композитного материала

Сопротивление к отслаиванию

Измерения значений сопротивления отслаиванию самоклеящегося HPL, в соответствии с изобретением, на различных подложках, приведены ниже. Определение сопротивления отслаиванию проводится согласно стандарту EN 311. Прижимание слоистой подложки с адгезивным покрытием на носитель осуществляют легким ручным нажатием или с помощью валика.

отслаиванию

(Н/мм2)

Все приведенные выше измеренные значения относятся к шероховатым HPL листам. HPL с гладкой поверхностью могут давать несколько более высокое значение сопротивления отслаивания, чем шероховатой поверхностью, если адгезив наносить на поверхность HPL в сухом состоянии из противоадгезионного слоя, или несколько более низкое значение сопротивления отслаивания, если адгезив наносят на поверхность HPL во влажном состоянии.

Измерение снижения прочности листа при термообработке

Слоистая подложка с адгезивным слоем, согласно одному варианту осуществления этого изобретения, была вырезана размером 25 мм в ширину и 70 мм в длину. Тестируемый кусочек был нанесен на носитель таким образом, чтобы он выходил за пределы адгезионной области в продольном направлении на 25 мм. На свободный, нижний конец тестируемого кусочка прикрепляли груз массой 500 г. Затем экспериментальную установку помещали в печь, которую предварительно нагревали до 40°C, и оставляли там при 40°C в течение 30 минут. Затем температуру в печи поднимали со скоростью 0,37°C в минуту до тех пор, пока тестируемый кусочек не отрывался от носителя.

Потери прочности на сдвиг при температурах от 60°C до 105°C измеряли для слоистых подложек с адгезионным покрытием в соответствии с изобретением.

Дополнительные образцы слоистого материала (12,7 см × 20,3 см) получали с использованием: 1) FLEXBOND 153 для образования самоклеящегося слоя; и 2) FLEXBOND 153 для образования самоклеящегося слоя и поливинилацетат для образования несамоклеящегося адгезивного слоя. Образцы слоистого материала наносили на древесно-стружечную плиту и/или меламинный носитель и подвергали тестированию. Адгезивные слои наносили толщиной около 5 мил (127 микрон) и сушили при 100°C в течение 5 минут.

Образцы демонстрировали термостойкость при нанесении на рабочую поверхность в результате сохранения адгезии и целостности слоистого материала при температуре выше 80°C. Образцы помещали в печь при 60°C, и температуру повышали на десять градусов каждые два часа до тех пор, пока не наблюдалась расщепление.

Образцы каждый дополнительно характеризовались требуемым длительным сроком хранения с сохранением целостности слоистого материала при 75°C в течение более чем 1,5 месяцев.

Образцы демонстрировали влагостойкость в результате сохранения целостности слоистого материала в течение более 14 дней при 65°C и уровне влажности 95%.

Образцы дополнительно характеризовались требуемым пределом прочности при сдвиге, имея силу отслаивания более 0,2 Н/мм2 (например, от 0,26 до 0,35 Н/мм2, соответственно). Определение сопротивления отслаивания осуществляли согласно стандарту EN 311. Прижатие субстрата осуществляют легким нажатием руки или с помощью валика.

Описываемое здесь с целью иллюстрации изобретение соответственно может быть осуществлено на практике в отсутствие любого элемента, части, стадии, компонента или ингредиента, которые здесь специально не раскрываются.

Несмотря на то, что в вышеизложенном подробном описании, это изобретение было описано со ссылкой на определенные предпочтительные варианты его осуществления, и многие детали были описаны для целей иллюстрации, для специалистов в этой области является очевидным, что изобретение допускает дополнительные варианты осуществлений, и что определенные детали, описанные здесь, могут быть значительно изменены без отхода от основных принципов изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНАЯ САМОКЛЕЯЩАЯСЯ ПЛАСТИНА ИЗ СЛОИСТОГО ПЛАСТИКА | 2004 |

|

RU2324603C2 |

| ТРАНСДЕРМАЛЬНАЯ ТЕРАПЕВТИЧЕСКАЯ СИСТЕМА ДЛЯ ТРАНСДЕРМАЛЬНОГО ВВЕДЕНИЯ ГУАНФАЦИНА, СОДЕРЖАЩАЯ СИЛИКОНОВЫЙ ПОЛИМЕР | 2018 |

|

RU2792822C2 |

| СПОСОБ СШИВАНИЯ И СВЯЗАННОЕ С НИМ УСТРОЙСТВО | 2011 |

|

RU2592799C2 |

| ТРАНСДЕРМАЛЬНАЯ ТЕРАПЕВТИЧЕСКАЯ СИСТЕМА, СОДЕРЖАЩАЯ АЗЕНАПИН И ПОЛИСИЛОКСАН ИЛИ ПОЛИИЗОБУТИЛЕН | 2017 |

|

RU2764443C2 |

| ТРАНСДЕРМАЛЬНАЯ ТЕРАПЕВТИЧЕСКАЯ СИСТЕМА ДЛЯ ТРАНСДЕРМАЛЬНОГО ВВЕДЕНИЯ ГУАНФАЦИНА, СОДЕРЖАЩАЯ ПО МЕНЬШЕЙ МЕРЕ ОДНО ВСПОМОГАТЕЛЬНОЕ ВЕЩЕСТВО | 2018 |

|

RU2812734C2 |

| СПОСОБЫ ПЕРЕНОСА ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 2014 |

|

RU2664719C2 |

| АДГЕЗИВНАЯ КОМПОЗИЦИЯ ДЛЯ СНИМАЕМОЙ САМОКЛЕЯЩЕЙСЯ ЭТИКЕТКИ | 2008 |

|

RU2477739C2 |

| АДГЕЗИВНЫЕ КОМПОЗИЦИИ НА ВОДНОЙ ОСНОВЕ | 2017 |

|

RU2744000C1 |

| ПОВТОРНО ЗАПЕЧАТЫВАЕМЫЙ ЛАМИНАТ ДЛЯ ТЕРМОСВАРИВАЕМОЙ УПАКОВКИ | 2010 |

|

RU2544159C2 |

| МНОГОСЛОЙНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ЛАЗЕРНОЙ ГРАВИРОВКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2736080C1 |

Изобретение относится к способу получения слоистых пластиков и касается декоративного слоистого материала. Слоистый материал включает слоистую подложку, покрытую адгезивным слоем. Адгезивным слоем является слой физически наносимого, не содержащего растворитель адгезивного материала, включающего акриловый полимер. Адгезивный слой является самоклеящимся при комнатной температуре. Слоистая подложка с адгезивным покрытием после нанесения на носитель характеризуется силой отслаивания, по меньшей мере, 0,2 Н/мм2. Изобретение обеспечивает получение слоистой подложки с нанесенным адгезивом без использования высоких давлений или температур, которая может быть приклеена без использования воды или растворителей, а также после нанесения на носитель имеет однородную плоскую поверхность. 5 н. и 36 з.п. ф-лы, 2 ил.

охлаждение адгезивного материала с образованием адгезивного слоя.

| RU 94039961 A1, 20.08.1996 | |||

| ВОДНО-ДИСПЕРСИОННАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2240335C1 |

| СЛОИСТЫЙ ПЛАСТИК И СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ПЛАСТИНЫ | 1992 |

|

RU2125351C1 |

| WO 9856866 А, 17.12.1998 | |||

| WO 9400526 А, 06.01.1994 | |||

| JP 2002347399 А, 04.12.2002. | |||

Авторы

Даты

2009-03-27—Публикация

2006-02-07—Подача