Изобретение относится к технологии приготовления шихты в процессе производства сверхтвердых материалов (СТМ), в частности алмаза, и может быть использовано на предприятиях, производящих и/или применяющих искусственные алмазы и алмазный инструмент из них.

Известны патенты США NN 2947610 и 2947611, в которых в качестве катализатора используют железо, никель, кобальт, платину, палладий, рутений, осмий, иридий, родий, хром, марганец, тантал. Синтез ведут под давлением 70000 атм при температуре 1600-1800oC, выдержка, по крайней мере, 1 мин. При этом даже при давлении 90 кбар образуются отдельные монокристаллы алмаза.

Недостатками известного способа являются хрупкость полученных монокристаллов алмаза, большая продолжительность времени синтеза, низкий процент выхода алмаза.

Известен патент США N 3401019, НКИ 23-209.1, 1968, в котором способ получения искусственного алмаза ведут путем импульсивного воздействия на образец графита и металла давлением и нагрева.

Недостатками известного способа являются привлечение взрывчатых веществ и ударных нагрузок, а также необходимость в дорогостоящем оборудовании для защиты от ударных нагрузок и от токсичных продуктов детонации взрывчатых веществ.

Известен патент Великобритании N 1119624, кл. C 01B 31/06, 1968, в котором заявлена японская заявка N 6100 от 4.02.1966 на способ получения синтетических кристаллов алмаза из углеродсодержащих материалов (карбидов металлов) под давлением не выше 50000 атм при температуре, по крайней мере, 1200oC в присутствии катализатора для предварительной реакции превращения композиций карбита ниобия и меди, серебра и/или золота в алмаз, полученный по заявленному способу.

Недостатками известного способа являются большая продолжительность времени синтеза (15-20 мин), низкий процент выхода алмаза (5,6.11,4 мг) и необходимость применения благородных металлов (медь, серебро, золото).

Технология промышленного производства синтетических алмазов была разработана в СССР в начале 60-х г.г. и основана на открытиях N 101 (от 1939 г. внесено в Госреестр 29.06.71 г.) и N 73 (от 14.04.1967 г. и 9.12.1969 г.) При этом количественная связь давления и температуры описывается формулой: P ≥ 5,5.26,4 • 10-3 T K тыс. ат. есть не только необходимое, но и достаточное условие образования алмазов. Например, синтез алмазов в жидком железо-углеродном растворителе должен начаться при температуре 1500-1700 K (1227-1427oC) и давлении 45-50 тыс. атм.

Открытие N 143 (от 24.12.1969 г. внесено в реестр 11.6.1974 г.) вносит новое в объяснение механизма получения искусственных алмазов, позволяет правильно подойти к выбору углеродного сырья, виду и количеству металла-растворителя, а также наметить оптимальный температурный режим синтеза алмазов.

Известен способ синтеза алмаза (а. с. СССР N 411726, БИ N 24, 30.06.1978 г. ) из углеродсодержащего материала при высокой температуре (2200-3700oC) и давлении (95-130 кбар) в присутствии титана, циркония, гафния с добавками в исходную шихту рения, ванадия, вольфрама, молибдена и их соединений, а процесс ведут от 10 с до 5 мин с использованием карбидов указанных металлов, например WC, MoC, их окислов, например V2O5, ZrO, их смесей и сплавов, например W + Mo, V + W + Тi.

Недостатками способа по а. с. N 411726 являются необходимость в дорогостоящем оборудовании и дефицитных материалах от графита до металлов и их соединений.

Известен патент США N 4005180, 1972 г. в котором заявлен способ получения алмаза при давлении 2500-5000 МПа и температурах 300-1150oC из соединений гексахлорбензола, гексахлорэтана, тетрахлорхитона за время синтеза 15-30 мин.

В зависимости от режима синтеза: P 70-90 кбар, температуры 1200-1800oC, 5-180 с и состава шихты: графит, 73-91, углеводород, (дифенил 9-27, толан 8,1. 27, нефтяной пек 10,5-27, каменноугольный пек 11,8.27) получают кристаллиты алмаза размером от 0,5.1 мкм до 1.3 мм, плотностью 3,5 г/см3, удельным электрическим сопротивлением ρ 1010 Ом • см, прочностью зерен фракции 500/400 мкм 5,2-7,9 кгс при выходе алмаза, мас. 98,5.99,5.

Известен патент США N 4836881, кл. C 01B 31/06, по которому для управления процессом синтеза алмаза с использованием температурного градиента, позволяющего получать порошки поликристаллического алмаза и/или крупные монокристаллические алмазы размером порядка 8 мм, применяют направленное воздействие температуры на углеродсодержащую шихту и металл-катализатор. Монокристаллический алмаз размером не менее 8 мм получают способом синтеза крупных алмазов путем создания температурного градиента. При этом используют поверхность (III) затравочного кристалла диаметром не менее 3 мм в качестве поверхности роста. Последнюю перед началом роста растворяют при воздействии давления и температуры в области стабильности алмаза. Рост кристалла проводят, используя столб растворителя, в котором высота центральной части больше высоты периферийной части. На стороне контакта растворителя с источником углерода он имеет плоскую или изогнутую поверхность в процессе роста кристалла. Его выращивают в условиях давлений и температур для преобладания роста поверхности (III).

Недостатками изобретения по патенту США являются наличие в приконтактных участках контейнера явлений, характерных для прохождения электрического тока. В условиях контактирования порошковых частиц возникают градиенты удельного сопротивления у поверхности раздела частиц, и при прохождении электрического тока возникают температурные градиенты и местные тепловые потоки. При пропускании электрического тока процесс эмиссии интенсифицируется и температурный градиент в зоне контакта обусловливает значительный градиент напряжений, вызываемый не только неоднородным температурным полем, но и электромагнитными силами. В районе изолированной поры процессы массопереноса определяются действием электрического тока. Из-за сгущения линий электрического тока происходит локальное повышение температуры. Возникающие вблизи пор градиенты температуры зависят от геометрии пор, плотности тока и пространственно-временных особенностей распространения тепла (Металлофизика, 1980, т. 2, N 5, c. 74-81). В случае электроспекания в итоге неоднородного температурного поля возникает массоперенос от термодиффузии. Возле крупной поры плотность тока, градиент температуры, массоперенос от электронагрева больше, чем возле мелкой поры. Температура металлических частиц повышена вблизи поверхности поры, поэтому градиент температуры при электроимпульсном нагреве способствует росту поры. При быстром нагреве образца пора, находящаяся вдали от поверхности контакта, должна растворяться. Для уменьшения температурных градиентов в объеме металла-катализатора следует нагревать образец большой серией импульсов так, чтобы во время паузы между импульсами температура в образце успевала выравниваться. При этом градиенты температуры, приводящие к росту пор, невелики, а большие градиенты концентрации способствуют растворению пор. Эксперименты по спеканию некоторых керметов и СТМ показывают, что в этих материалах возникающие температурные градиенты весьма опасны потому, что температурный интервал, в пределах которого эти материалы могут спекаться, относительно узок, и часть образца может оказаться при неблагоприятной температуре.

Способ изготовления шихты для синтеза алмаза включает смешение металла-катализатора, карбидов металлов, и углеродного материала, содержащего пек или графит.

Способ-прототип предполагает прессование углеродсодержащего материала с карбидами металлов: NbC и Cu, и/или Ag, и/или Au под давлением по крайней мере 50 атм и температуре 1473 К (1200 oC) для получения от 0,8 до 11,3 мг синтетических кристаллических алмазов.

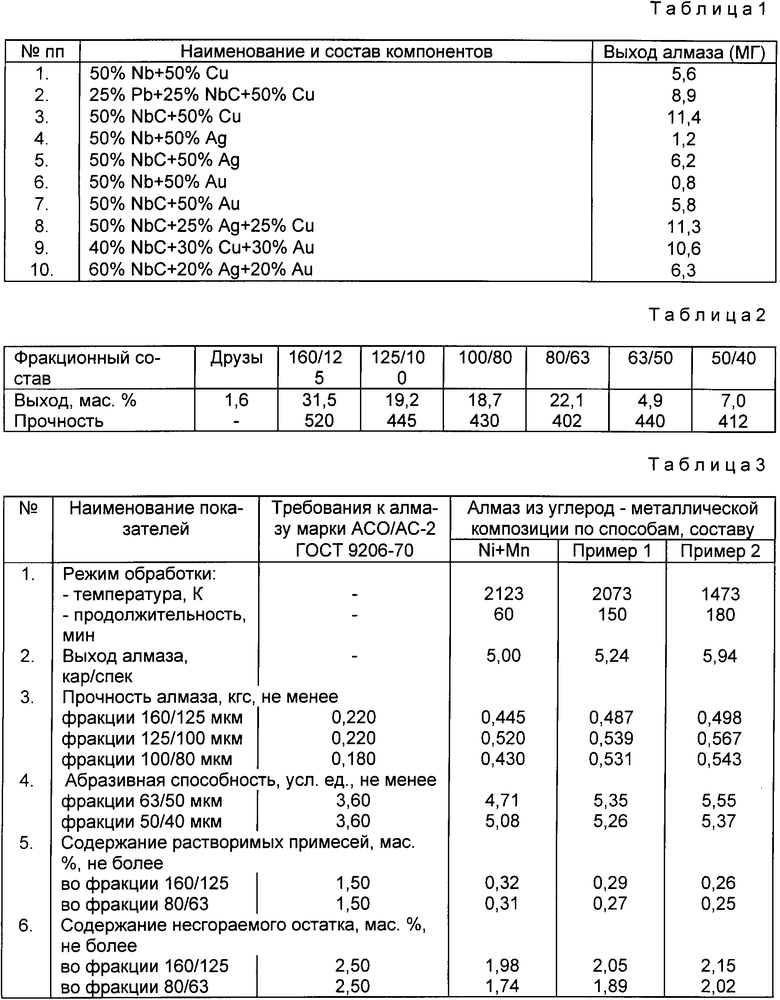

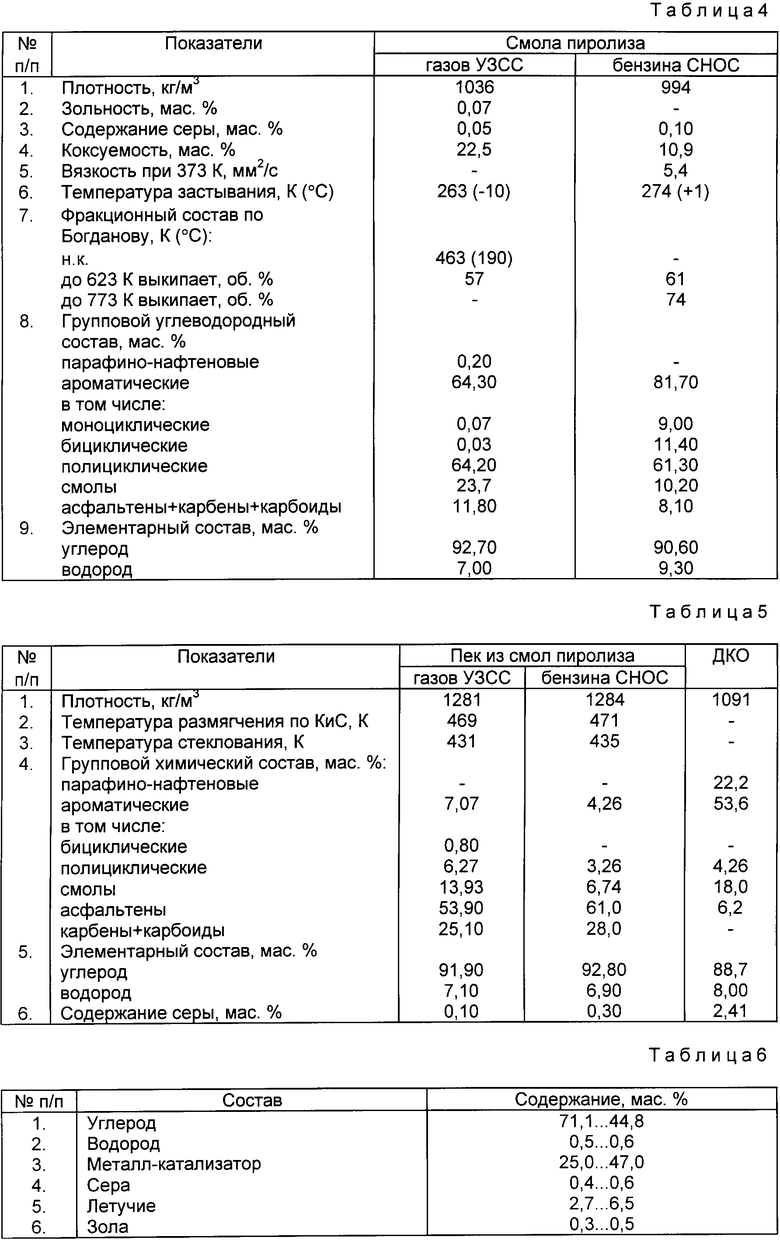

Краткая характеристика способа-прототипа при давлении 71000 атм, времени 0,25 ч (15 мин), температуре 2073 К (1800oC) приведена в табл. 1.

Сущность изобретения выражается в совокупности существенных признаков, достаточной для достижения обеспечиваемого изобретением технического результата, при решении задачи улучшения качества исходного материала и повышения выхода порошков алмаза при минимизации совокупных затрат на производство, например, алмазного инструмента из имеющихся в регионе материалов.

Способ приготовления углеводородной шихты для синтеза порошков алмаза (поликристалличского) из металлоуглеродной композиции включает следующие операции технологического процесса:

предварительное перемешивание металла-катализатора с карбидами переходных металлов IV-VI групп Периодической системы при массовом отношении карбидов к металлу-катализатору, по крайней мере, 3,75.18,5;

использование в качестве металла-катализатора шлифовального шлака жаропрочных сверхлегированных суперсплавов на основе никеля и/или титана, содержащих соединения тугоплавких металлов и/или переходных металлов IV-VI групп Периодической системы Д. И. Менделеева, преимущественно после операций врезного глубинного, маятникового многопроходного или комбинированного шлифования;

содерание в смеси 2-20 мас. графита;

использование пека с температурой размягчения 423-1270 K;

карбонизацию смеси нефтяного (или каменноугольного) пека с металлом-катализатором в углеводородсодержащей среде следующего состава: ацетилен, пропан, метан, водород (C2H2 16.18 мас. C3H8 30 мас. CH4 50 мас. H2 2.4 мас. );

термическую обработку карбонизированной смеси при 1473-2073 K в инертной среде (азот);

воздействие ультразвука с частотой 15.35 кГц при нагреве со скоростью 1-3 град/мин до 733-773 K с выдержкой 150-180 мин в углеводородной среде указанного состава;

использование металлов-катализаторов в виде карбидов тугоплавких металлов, входящих в состав шлифованных сплавов на основе никеля, титана и/или переходных металлов IV-VI групп Периодической системы преимущественно порошкообразного твердого остатка шлифовального шлама, содержащего стружку, продукты абразивного материала шлифовального инструмента и алмазного правящего ролика;

в процессе приготовления шихты дополнительное измерение температуры по крайней мере в трех взаимно перпендикулярных направлениях;

сравнение полученных значений температур между собой по параметру температурного градиента для каждого интервала температур композиций углеродметаллической смеси конкретного состава.

Исходный нефтяной пек характеризуют следующими показателями: плотность 1273 кг/м3, содержание, мас. асфальтенов ≈ 24, карбенов и карбоидов ≈ 67,1; нерастворимых в хлороформе ≈ 5,53; летучих ≈ 3,18.

После карбонизации вещество имеет состав, мас. C ≈ 48,5; H2 ≈ 0,4; катализатор ≈ 44,5; сера ≈ 0,4; летучие ≈ 0,1; зола ≈ 0,1.

Продукт после высокотемпературной обработки имеет состав, мас. C - 54,4; H2 0,12; сера 0,05; зола 0,03; катализатор 45,4.

Карбонизацию ведут в углеводородной среде состава, мас% CH4 50, H2 3, C3H8 30, C2H2 17.

Изобретение иллюстрируется следующими примерами реализации способа приготовления углеродсодержащей шихты для синтеза порошков алмаза из сырья предприятий региона Урала и Республики Башкортостан.

Пример 1. 500 г нефтяного пека с температурой размягчения 463 K и 5 мас. графита ГСМ-1 смешивают при комнатной температуре с 40 мас. металла-катализатора дисперсностью минус 100 мкм, представляющего собой шлифовальный шлам с частицами литейного жаропрочного никелевого сплава марки ВЖЛ-12У в виде карбидов тугоплавких металлов: титан 2% вольфрам 1.4% кобальт 4.15% хром 8.13% ниобий 1.2% молибден 2.5% алюминий 4.6% ванадий 0,5.1,7% кремний 0.0,5% марганец до 1% бор 0,1% никель остальное. Сера, хлор, фосфор, углерод каждого от 0,1 до 1% Шлам представляет собой спиралевидную и сферообразную металлическую стружку сплава ВЖЛ-12У с абразивными частицами электрокорунда фирмы ТИРОЛИТ (Австрия) и НПО "ВНИИАШ" (г. Санкт-Петербург) и следами алмазного правящего ролика фирмы ВИНТЕР (Германия) и ИСМ АН Украины (г. Киев).

Полученную исходную массу помещают в реактор из нержавеющей стали объемом 1,5-2 л. Реактор имеет электрообогрев внешней стенки и встроенный в днище магнитостриктер, обеспечивающий передачу ультразвука частотой 15 кГц. Карбонизацию проводят в углеводородсодержащей среде состава, мас. CH4 50, C3H8 30, C2H2 17, H2 -4. Углеродсодержащий материал после выгрузки из реактора помещают в графитовый тигель 1,5 л и нагревают в печи Таммана со скоростью 200 град/мин до 1873 K, после чего выдерживают при указанной температуре 6 ч в среде азота. Приготовленный нефтяной пек имеет следующие показатели, реализующие изобретение: плотность 1239 кг/м3, содержание асфальтенов, мас. ≈ 22,4; карбенов и карбоидов ≈ 69,2; нерастворимых хлороформом ≈ 5,45; летучих до 3,2 мас. Углеродсодержащий материал получают в процессе карбонизации по предложенному в изобретении способу. Он представляет собой вещество следующего состава, мас. углерод 47; водород - 0,6; катализатор 45; сера 0,5; зола 0,5; летучие 6,4. Продукт подвергают высокотемпературной обработке по предложенному способу и получают следующий состав, мас. углерод ≈ 54; водород ≈ 0,1; катализатор ≈ 45,5; зола и сера ≈ 0,2. Относительный переход углерода в алмазную форму составляет не менее 5,24 карата на спекание.

Характеристика образцов порошков алмаза после синтеза из шихты, приготовленной по предлагаемому изобретением способу, дана в табл. 2.

Приведенные в табл. 1 данные свидетельствуют о соответствии качества приготовленных по способу из шихты порошков алмаза требованиям ТУ 2-037-20-77, предъявляемых к алмазам типа АС-2 (АСО).

Изобретение позволяет получить СТМ с нужными потребителям свойствами по качеству и в требуемом количестве для производства инструмента на машиностроительных предприятиях региона, УИЗ УМПО.

Изобретение позволяет повысить выход порошков алмаза на 27-31% т. к. способ основан на использовании в качестве металлов-катализаторов шлифовального шлама, полученного при врезном глубинном шлифовании деталей ГТД из жаропрочных никелевых сплавов типа ВЖЛ 12У и ЖС на станках типа ЛШ-220, ЛШ-233 (а. с. СССР N 1683259, кл. B 24B 19/14, 1990, а.с. СССР N 1817407, кл. B 24B 49/00, 1993).

Пример 2. В условиях применения примера 1 используют шлифовальный шлам титановых сплавов BT8, BT9, BT22, BT25, содержащих до 80-92% титана и легированных в зависимости от марки сплава алюминием, ванадием, молибденом, хромом и др. Предельные значения (брикета шихты со шламом из шлифуемых титановых сплавов по условиям в экспериментально-технологических исследованиях) тепло- и электропроводности определены до спекания 0,0008.0,0012 Вт/мм • K и 26 I/Ом • мм; после спекания 0,009.0,013 Вт/мм • K и 462.477 I/Ом • мм при максимальном амплитудном значении тока Imax 97,6 кА. На этапах процесса приготовления шихты и синтеза порошков алмаза, например на стадии карбонизации, измеряют температуру в трех взаимно перпендикулярных направлениях с помощью платино-родиевых термопар и пирометра. Максимальная температура в титановой таблетке диаметром 9-10 мм и высотой 5-10 мм достигает 1223 K, и таблетка прогрета равномерно, но ее периферийные поверхности из-за теплоотвода имеют более низкие значения температур. Температура в частицах графита уступает температуре титанового шлама в навеске, т. к. в начальный момент нагрева электро- и теплопроводность смеси титанового шлама значительно ниже, чем углеродсодержащего материала остальной массы брикета в контейнере, поэтому в нем выделяется меньше энергии. После прохождения тока тепло медленно перераспределяется, ибо высокая температура в таблетке присутствует продолжительное время, хотя ввод энергии в шихту осуществляется быстро (продолжительность импульса тока до 0,4.0,7 мс). При прохождении тока через промежуток времени 5 • 10-6 с из-за интенсивного ввода энергии наблюдаются высокие градиенты температур, снижающиеся при остывании за счет отвода тепла через контактные поверхности наковален и контейнера только в сотни раз за более продолжительное время.

Способ позволяет практически полностью исключить разупрочнение алмазных зерен, что улучшает качество и повышает выход порошков алмаза за счет технологической возможности управления за ходом осуществления процесса синтеза алмаза из углерод-металлической композиции, приготовленной по предложенному в изобретении применению шлифовального шлама, по параметру температурного градиента, опережающее воздействие которого контролируется по крайней мере в трех взаимно перпендикулярных направлениях с помощью термопар и пирометра.

Показатели качества порошков алмаза после синтеза из шихты, приготовленной по предложенному в изобретении способу, приведены в табл. 3.

Физико-химические свойства смол пиролиза газов и бензина, пригодные для осуществления способа по изобретению, приведены в табл. 4.

Физико-химические свойства нефтяных пеков и дистиллятного крекинг-остатка (ДКО) НПЗ региона приведены в табл. 5.

Состав углерод-металлической композиции на основе нефтяного пека приведен в табл. 6.

Приведенные в табл. 2-6 характеристики углеродсодержащих материалов, применяемых по изобретенному способу, свидетельствуют о наличии технологической возможности улучшения качества и повышения выхода порошков алмаза в соответствии с требованиями по ГОСТ 9206-70 для их синтеза из шихты, полученной из сырья региона Урала и Республики Башкортостан.

Пример. 3. 500 г нефтяного пека с температурой размягчения 455 K (182oC) расплавляют до 573 K (300oC) и смешивают с 20 мас. катализатора по примеру 1, но полученную смесь после шлифования жаропрочных сплавов на основе титана. Полученную углерод-металлическую смесь обрабатывают в среде азота при 1173 K (900oC) в течение 30 мин, затем повышают температуру до 1873 K (1600oC) со скоростью 4 град/мин и обрабатывают смесь при этой температуре в течение 100 мин. Рабочие значения давления 60 кбар и температуры 1673 K (1400oC) выдерживают 6 с.

При высокоскоростном спекании получают брикеты из порошков титанового сплава диаметром 9 и 10 и высотой 5 и 10 мм. Время прохождения (электрического тока при максимальном амплитудном значении Imax 95 ± 2,5 кА) импульса и суммарный по сечению ток I в каждый момент времени j берут из осцилограмм импульса тока через 0,6; 10; 100 мс. Высокие градиенты температур при прохождении тока получены вначале через 5 • 10-6 c, что связано с интенсивным вводом энергии, а затем при остывании временной шаг увеличен до 5 • 10-5 c.

Теплофизические свойства титана, стали плотность, теплоемкость, теплопроводность взяты из литературы и экспериментально проверены для углерод-металлических композиций разного состава и соотношений.

Предельные значения теплопроводности брикета титана до спекания составляют 0,001 Вт/(мм • К), после спекания 0,011 Вт/(мм • К), а электропроводность 26 I/(Ом • мм) и 470 I/Ом • мм) соответственно: счет до 0,1 c. Наибольшее количество тепла выделяется в процессе спекания в каждом токопроводящем элементе шихты из-за возникновения внутренних источников тепла от прохождения электрического тока (при одинаковой плотности тока по сечению элемента). Максимальная температура в титаново-углеродной таблетке достигает 1223 К (950oC), и она довольно равномерно прогрета. Приращения температуры и температурные градиенты незначительны. Отвод тепла идет через контактные поверхности наковален, ибо отвод тепла в контейнер незначителен из-за его низкой теплопроводности (литографический камень). Только через сотни импульсов тока температура в зоне реакционного объема контейнера опускается ниже опасной для разупрочнения синтетических алмазов. При условиях (области стабильности алмаза) между углерод-металлической композицией и затравкой из частичек (следов от правящих алмазных роликов или алмазных шлифовальных инструментов) устанавливается температурный градиент. При 1723 К (1450oC) перепад температур 50 К и поддерживается с точностью ± 1 K.

Эксперимент показал, что в кристаллах, выращенных на затравке методом температурного градиента, примесный азот присутствует в виде C-центров алмазов статического синтеза и в виде A-центров (около 50%) природных алмазов типа 1а (из алмазных правящих роликов и/или шлифовальных инструментов преимущественно в виде следов в шлифовальном шламе продуктов обработки жаропрочных сплавов). Образование большого количества A-центров в выращенных образцах из-за роста в условиях температурного градиента (низкие скорости роста, продолжительность воздействия давления и температуры).

Образование A-центров в алмазах, выращенных на затравке в условиях температурного градиента, идет путем вхождения атомарного азота в соседний с занятым уже примесным атомом узел кристаллической решетки.

Для характеристики способа приготовления углеродсодержащей шихты для синтеза порошков алмаза используют признаки по формуле изобретения, описанные в примерах и табл. 1-5, а именно следующие: наличие действий в процессе приготовления и совокупности их; порядок выполнения их во времени (последовательность, сочетание); условия осуществления их; режимы; использование веществ (исходного сырья, его свойства, вид и состояние катализаторов), а также признаки, используемые для характеристики композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2131763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКИХ АЛМАЗОВ ЗАДАННОЙ ФОРМЫ | 1994 |

|

RU2060933C1 |

| СПОСОБ СИНТЕЗА ИГОЛЬЧАТЫХ И УДЛИНЕННЫХ АЛМАЗОВ | 2006 |

|

RU2318588C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АНОДНОГО МАТЕРИАЛА | 2008 |

|

RU2370437C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НАНОПОРОШКА АЛМАЗА | 2009 |

|

RU2439186C2 |

| Способ синтеза алмазов | 1980 |

|

SU972786A1 |

| ХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 2015 |

|

RU2586140C1 |

| АЛМАЗОСОДЕРЖАЩИЙ СЛОИСТЫЙ КОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2184644C2 |

| СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА ФРИКЦИОННЫХ КОМПОЗИЦИОННЫХ УГЛЕРОД-УГЛЕРОДНЫХ МАТЕРИАЛОВ, СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2484035C1 |

Использование: получение инструментов для профильной обработки. Сущность изобретения: готовят смесь нефтяного или каменноугольного пека с температурой размягчения 423-1270 К с 2-20 мас.% графита, карбонизируют при воздействии ультразвука с частотой 15-35 кГц нагревом со скоростью 1-3oC/мин до 733-773 К. Выдерживают 150-180 мин среде, содержащей, мас.%: 16-18 ацетилена, 30 пропана, 2-4 водорода, остальное - метан, измеряют температуру в трех взаимно перпендикулярных направлениях, сравнивают по температурному градиенту для каждого интервала температур композиций. Можно использовать нефтяной пек с плотностью 1273 кг/м3, содержанием, мас.%: асфальтены ≈ 24, карбены и карбоиды ≈ 67,1; нерастворимые в хлороформе ≈ 5,53; летучие ≈ 3,18. Смешивают со шламом жаропрочных сверхлегированных суперсплавов на основе никеля или титана, образующимся после операций врезного, глубинного, маятникового многопроходного или комбинированного шлифования. Выход алмаза 5-5,94 карат на 1 спекание, прочность не менее 0,430 кгс, абразивная способность не менее 4,71 усл. ед. 1 з.п. ф-лы, 6 табл.

| GB, заявка, 1119624, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1990-04-27—Подача