Изобретение относится к неорганическому синтезу искусственных алмазов размером до 150 мкм, которые могут найти промышленное применение в производстве абразивов и алмазных смазок, буровой технике.

Синтез искусственных алмазов является важнейшей практической задачей. Синтез алмазов, осуществленный методом, получившим название НТНР-метод («высокая температура - высокое давление») из графито-металлической смеси в аппаратах высокого давления (АВД), базировался на ставшей фундаментальной статье советского ученого О.И. Лейпунского от 1939 г. [1].

Данный метод искусственного получения алмазов впервые в 1953 г. был осуществлен в лаборатории фирмы АСЕА (Швеция), затем в 1954 г. в лаборатории американской фирмы "General Electric" и в 1960 - в Институте физики высоких давлений АН СССР (ИФВД) группой исследователей под руководством Леонида Федоровича Верещагина. Этот метод применяется во всем мире до сих пор.

О.И. Лейпунский пришел к важному выводу о том, что выгоднее кристаллизовать алмаз из раствора в расплавленных металлах, а не путем прямого перехода графита в алмаз. И основная причина этого - большая подвижность атомов углерода в растворе, нежели в кристаллической решетке графита.

Выдающийся советский ученый упомянул и о других возможностях синтеза алмаза: наращивании затравочных алмазных кристаллов в газовой фазе, получении крупных поликристаллических алмазов путем спекания мелких алмазных порошков, а также сформулировал необходимые условия получения искусственного алмаза - сочетание среды, давления и температуры. Все эти три направления и являются в настоящее время самыми распространенными в мире методами синтеза алмаза.

Основным промышленным методом синтеза алмазов в наше время является раствор - расплавный металл - углеродный синтез при высоких давлениях (температура 1400-1600°C, давление 5000-6000 МПа) [2-4]. В качестве исходной шихты обычно используют графит (хотя возможны и другие углеродсодержащие вещества) и металлы или сплавы железа, никеля, кобальта, платины и палладия. Для создания необходимых термобарических параметров используют мощные гидравлические прессы, снабженные камерами высокого давления.

В настоящее время существует три основных варианта рассмотрения механизма образования алмаза - наиболее простой, описывающий кристаллизацию алмаза из расплава графита в РТ области стабильности алмаза (>100 кбар ~2000°C) и два дискуссионных варианта - кристаллизация алмаза из раствора графита в металле - "катализаторе" и - фазовый переход графита в алмаз в твердой фазе в присутствии металлов - "катализаторов". Оба последних процесса протекают в более мягких условиях (40-60 кбар, 1400-1600°C) по сравнению с "прямым" фазовым переходом. Исследования механизма алмазообразования по дискуссионным вариантам показали их равновероятность. Реализация на практике того или иного механизма будет определяться природой углеродсодержащего сырья (например, его склонностью к графитизации) или природой металла катализатора, например, способностью к карбидообразованию и устойчивостью карбидных форм в РТ области синтеза алмаза или какими-либо другими причинами.

Вероятность зарождения алмазного кристалла много меньше вероятности появления зародыша графита, но все-таки она существует. Если тем или иным путем предотвратить образование графита, то могут зародиться и расти кристаллы алмаза. Вместе с тем сотрудники Института физики высоких давлений АН СССР выявили [5], что для разных углеродных материалов переход в алмаз происходит при различных температурах и давлениях. Так, если расчеты О.И. Лейпунского дают для перехода графита в алмаз значение 50000 ат при 1000 К, то для перехода стеклоуглерода в алмаз при той же температуре требуется всего 15000 ат.

Не только атомы углерода, растворенного в металле, но и различные соединения с углеродом, например карбиды, в том числе и метастабильные, являются переносчиками углерода к растущему алмазу. Во всяком случае, традиционно считается, что металл или сплав, применяемый при синтезе алмаза, должен хорошо смачивать алмаз и графит, растворять углерод, а также обладать достаточно низкой температурой плавления (иначе температура синтеза, а следовательно, и прилагаемое давление будут очень высоки).

Существенное влияние на скорость синтеза и на выход алмаза в одном пресс-спекании оказывает род используемого углеродистого материала и его дисперсность. На переход в алмаз влияет способность углеродных материалов графитироваться, т.е. образовывать характерную для графита структуру. Если исходный материал графитируется, то синтез заканчивается быстрее и выход алмаза больше, чем в случае неграфитирующегося углеродного материала.

Попытки синтеза алмазов таким способом был одним из первых исторически осуществленных экспериментов. Так, в 1893 году профессор Санкт-Петербургской Военно-медицинской академии К.Д. Хрущов при быстром охлаждении расплавленного серебра, насыщенного углеродом, получил кристаллы, царапавшие стекло и корунд. Его опыт был успешно повторен в том же году французским профессором, лауреатом Нобелевской премии Анри Муассаном [6], заменившим серебро на железо. В результате Муассан выделил несколько крупинок, в основном черного цвета. Эти крупинки царапали корунд, почти полностью сгорали в кислороде, имели плотность выше 3 г/см3. Однако как современники, так и потомки, несмотря на высочайший научный авторитет Муассана, сочли эти эксперименты по синтезу алмазов мистификацией. Научная мысль на долгое время была сосредоточена на поисках других направлений синтеза искусственных алмазов, детально описанных в начале данного вступления.

В настоящее время выполняются многочисленные исследования по синтезу "карбонат-синтетических" кристаллов алмаза в ростовых средах с составами, подобными природным (сильно сжатые флюидно-карбонатитовые сингенетические включения в природных алмазах из кимберлитов, карбонат-силикатные алмазоносные породы Кокчетавского массива, Казахстан). Процессы интенсивной спонтанной кристаллизации и роста алмаза на подложках в многокомпонентных карбонат-углеродных и карбонат-силикат-углеродных расплавах проводятся при 5.5-8.5 ГПа и 1200-2000°C.

Отдельными направлениями синтеза искусственных алмазов следует считать детонационный синтез, позволяющий методом взрыва фторсодержащих органических материалов получать смесь аморфного углерода с наноалмазами размером 1-3 нм и CVC метод синтеза методом разложения метана под воздействием электрического тока.

В качестве наиболее близкого аналога к предлагаемому способу можно принять синтез алмазов, осуществляемый в расплавленной металлической матрице (металлы группы железа) при высоких давлениях и температурах, а именно при давлении 60 кбар и температуре 1600°C, так называемый НРНТ-метод. Практически 90% искусственных алмазов в настоящее время производится промышленно НРНТ-методом [7-9]. Однако для производства синтетических алмазов данным методом необходимо использовать оборудование, способное выдерживать сверхвысокие давления, такие, как «пояс Белла» или алмазную наковальню. Несмотря на принципиальную возможность синтеза алмазов этим методом непосредственно из порошков графита, как правило, наилучшие результаты достигаются при использовании алмазных затравок. Кроме того, алмазы, получаемые НРНТ-методом, содержат значительные загрязнения металлом-катализатором и азотом, они окрашены в бурые цвета и значительно дороже натуральных алмазов аналогичного размера и качества.

Задача настоящего изобретения состоит в синтезе искусственных алмазов в расплавленной металлической матрице при атмосферном давлении и температурах ниже 1000°C.

Для решения поставленной задачи заявлен химический способ получения искусственных алмазов, включающий синтез алмазов в расплавленной металлической матрице, который осуществляют при непосредственном взаимодействии углеродсодержащей добавки, содержащейся в концентрациях от 2 до 10 мас.% в расплаве хлоридов и/или фторидов щелочных металлов, с расплавленными металлами, такими как алюминий, цинк, магний, олово, свинец, а также их сплавами в течение 1-5 ч при температуре 700-900°C в атмосфере воздуха и последующем охлаждении и/или термообработке, при этом в качестве углеродсодержащей добавки используют карбиды металлов или неметаллов или твердые органические вещества, относящиеся к классам углеводородов, или углеводов, или карбоновых кислот.

Заявленный способ основан на следующем. Основным критерием выбора металла-растворителя для синтеза искусственных алмазов является низкая растворимость углерода в нем, и как следствие, низкая карбидообразующая способность, а также температура плавления ниже 800°C.

При взаимодействии углерода, входящего в состав неорганического или органического соединения, на воздухе с расплавленным легкоплавким металлом, таким как алюминий, а также все вышеперечисленные металлы и их сплавы, в среде расплавленных солей может происходить самозарождение зародыша алмаза в расплавленной металлической матрице.

Растворимость углерода в вышеперечисленных металлах крайне мала: в алюминии 0.03 ат.%, в свинце 0.0004 ат.%. Кроме того, ни алюминий, ни свинец, так же как и все вышеперечисленные металлы и их сплавы, не смачивают графит и алмаз, т.к. вплоть до 1100°C имеют углы смачивания более 130°. Карбиды алюминия, магния и цинка являются химически нестойкими, диссоциируют в воде нацело с образованием соответствующих гидроксидов и газообразных углеводородов. Существование карбида свинца и карбида олова является дискуссионным вопросом. В любом случае, если бы они существовали, то также были бы химически нестойки. Температура плавления всех вышеперечисленных металлов составляет 232°C для олова, 327°C для свинца, 419°C для цинка, 665°C для магния и 666°C для алюминия. Поэтому солевой электролит подбирался таким образом, чтобы температура плавления солевых смесей была ниже 700°C, а также, чтобы в состав электролита входили либо негигроскопичные соли, либо соли, которые было бы легко осушить сплавлением с хлоридом аммония, например. Поэтому в состав солевого электролита входили хлориды и фториды щелочных металлов, а также алюминия и аммония.

Углеродсодержащая добавка в заявленном способе является источником атомарного углерода, который при его пересыщении в металле и дальнейшем охлаждении образует в металлической матрице алмазы. В качестве углеродсодержащей добавки используют карбиды металлов или неметаллов или твердые органические вещества, относящиеся к классам углеводородов, или углеводов, или карбоновых кислот. Это могут быть предельные углеводороды: парафины или церезины с общей формулой С10 и выше; двухосновные карбоновые кислоты: щавелевая кислота, янтарная кислота; гидроксикислоты: винная кислота, молочная кислота, яблочная кислота, лимонная кислота, хинная кислота; продукты частичного окисления сахаров; углеводы: глюкоза, фруктоза, сахароза, мальтоза, а также полисахариды, такие как крахмал и ряд других в виде порошков с размером частиц от 0.5 до 200 мкм. Не было зафиксировано существенных отличий в условиях синтеза алмазов при использовании различных прекурсоров, относящихся к одному классу органических или неорганических веществ.

Возможные реакции выделения свободного углерода при взаимодействии жидких металлов с карбидами металлов и неметаллов на воздухе представлены в таблице.

Известно, что взаимодействие алюминия, а также вышеперечисленных металлов и сплавов, и углерода на макроуровне не происходит до температуры 1100°C. Поэтому введение углерода в эти металлы и сплавы в количествах, превышающих растворимость, возможно только на атомарном уровне. Углерод выделяется в виде атомов на металлической поверхности и диффундирует внутри жидкой металлической капли.

Образованные внутри вышеперечисленных металлов углеродные включения хорошо удерживаются в металлической матрице, не выкрашиваются при резке металлической матрицы и ее полировке, что также свидетельствует об образовании зародышей нанокристаллов алмаза из атомов углерода вследствие локальных пересыщений углерода.

Поскольку подвижность атомарного углерода в расплавленных металлах (Al, Mg, Zn, Pb, Sn) имеет тот же порядок величины, что и в расплавленных галогенидах щелочных металлов, то очевидно, что при взаимодействии расплавленных металлов с углеродсодержащим галогенидным расплавом реально достигается содержание в них углерода, которое в десятки и сотни раз превышает известную из литературных данных растворимость, т.к., вероятно, эти данные были получены при прямом растворении массивного углерода в расплавленных вышеперечисленных металлах, которое действительно очень ограниченно.

При застывании от 700-900°C до комнатной температуры объем капли алюминия, например, уменьшается на 12-13%. Такое изменение объема не позволяет предполагать сильного повышения давления внутри капли при застывании, которого могло бы быть достаточно для перехода графита в алмаз. Предполагаемый механизм заключается в образовании в расплавленном металле раствора, пересыщенного атомами или кластерами атомов углерода. Поэтому даже маленького давления, возникающего при застывании алюминиевой, магниевой, цинковой, свинцовой или оловянной капли в сильно неравновесных условиях, оказывается достаточно для образования микроалмазов высокого качества. Этот механизм позволяет получать алмазы в любой части застывшего металла - в центре алюминиевого королька и на глубине не более 5 мм от его поверхности.

После остывания металлическую каплю растворяли в 20% растворе HCl, после чего образованные нано- и микроалмазы оставались в растворе, откуда были осаждены на различные металлические подложки, в частности на титановую фольгу.

По всей вероятности, этот метод получения алмазов внутри расплавленной алюминиевой матрицы в среде расплавленных галогенидов щелочных металлов - самый аппаратурно простой и дешевый, т.к. может быть осуществлен без применения аппаратов высокого давления, высокого вакуума, а также без применения дорогостоящих расходных материалов. Метод экологически чистый и может быть отнесен к зеленой химии. Переход на подобную технологию производства искусственных алмазов мог бы значительно изменить доступность и стоимость искусственных алмазов, применяемых в различных сферах производства. В настоящее время не выявлено никаких причин, которые могли бы мешать прямому синтезу алмазов в алюминиевой матрице предлагаемым методом.

Впервые осуществлен синтез алмазов в расплавленном алюминии при взаимодействии его с углеродсодержащим галогенидным расплавом при 700-750°C при нормальном атмосферном давлении. Показано, что образуемые кристаллы алмаза имеют кубическую сингонию, хорошо огранены, их размеры варьируются от 20 нм до 20 мкм.

Новый технический результат, достигаемый заявленным изобретением, заключается в синтезе кубических нано- и микроалмазов при атмосферном давлении и снижении температуры процесса без использования сложного технологического оборудования, а также в снижении трудоемкости и обеспечении экологической безопасности процесса.

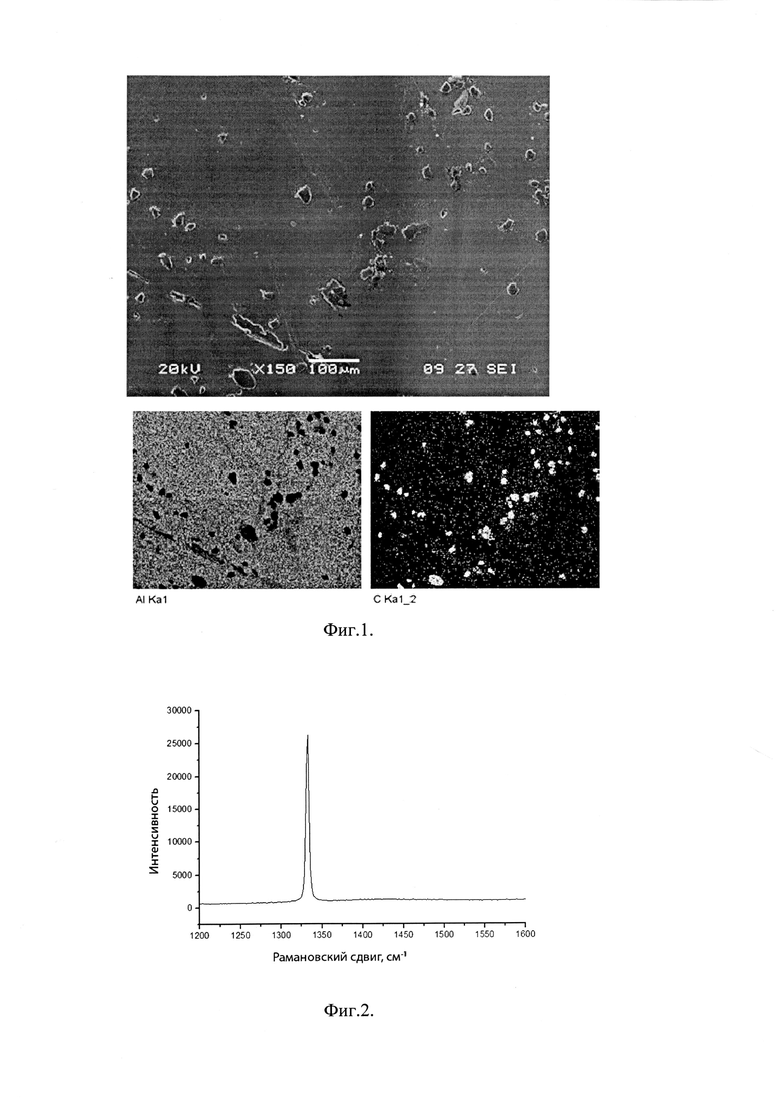

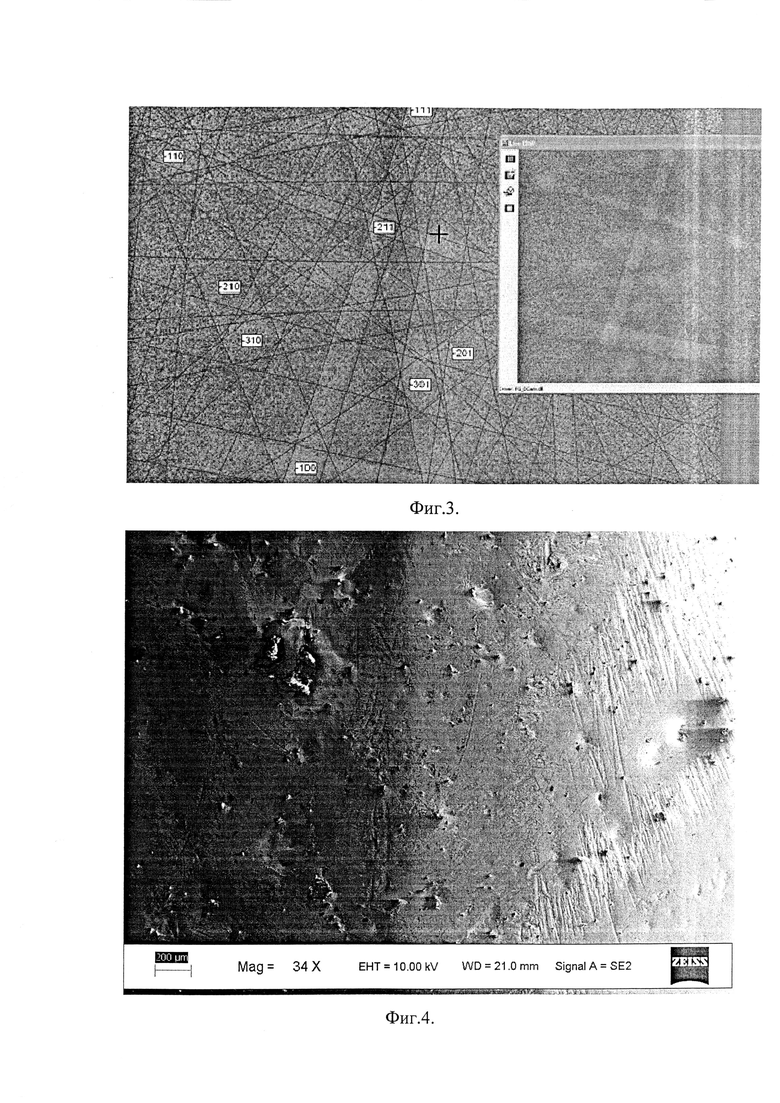

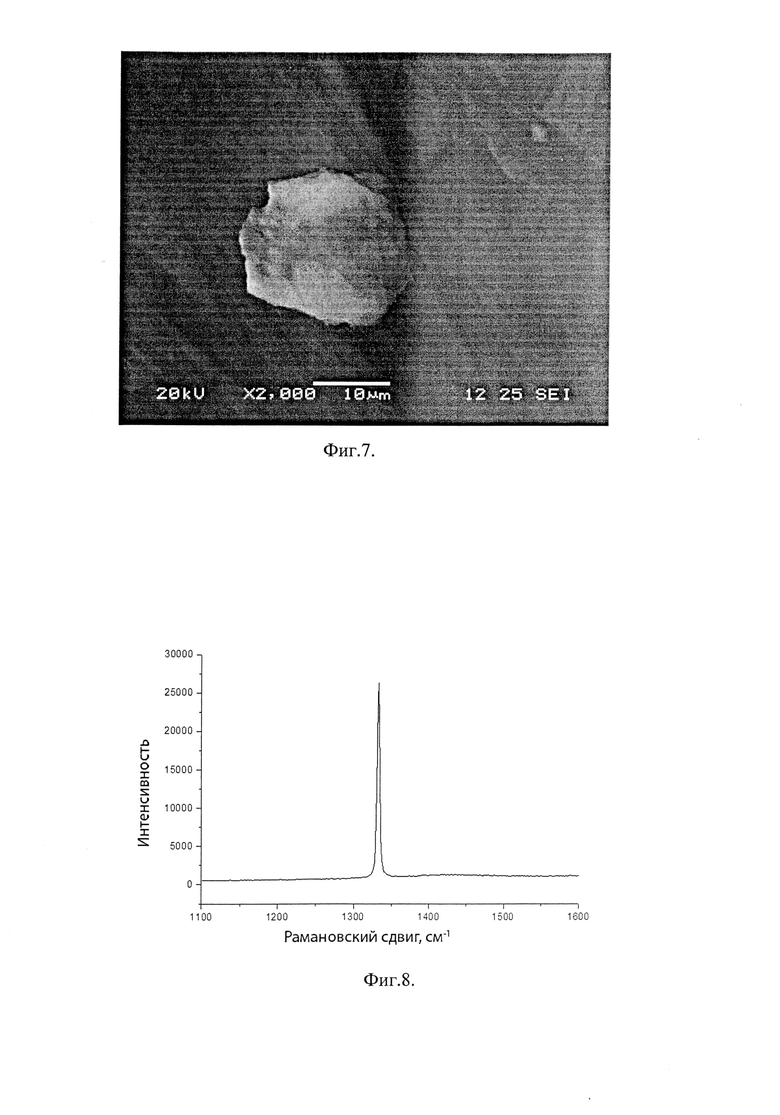

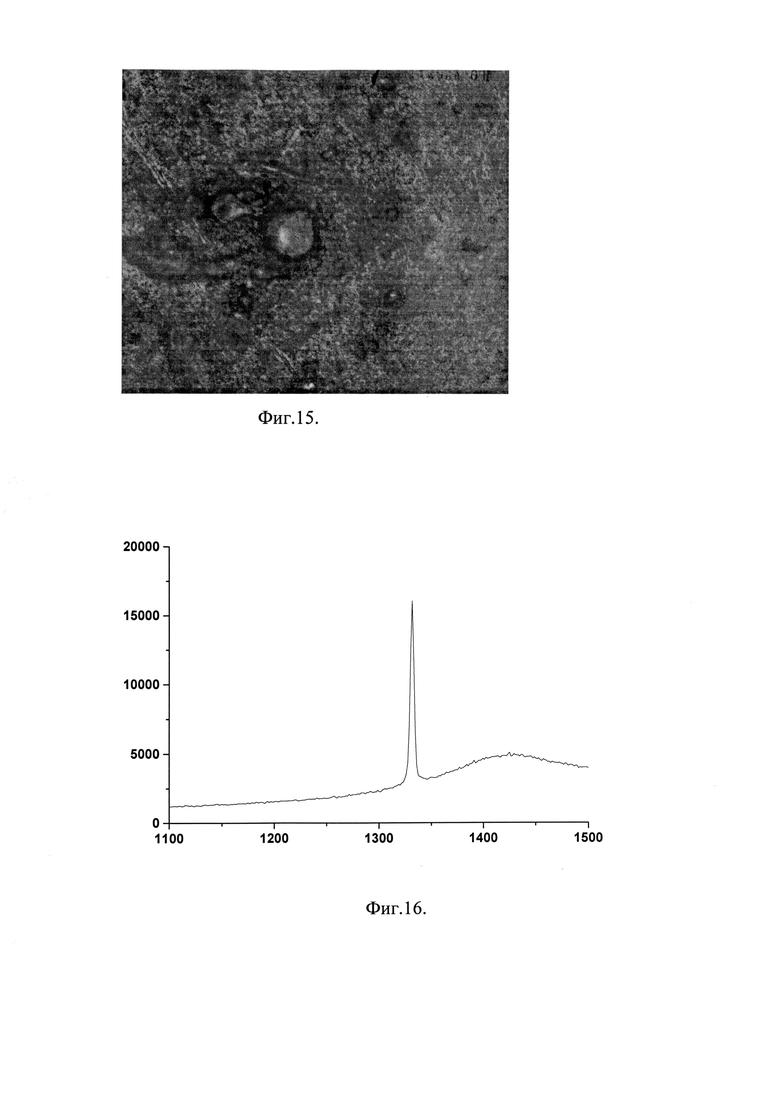

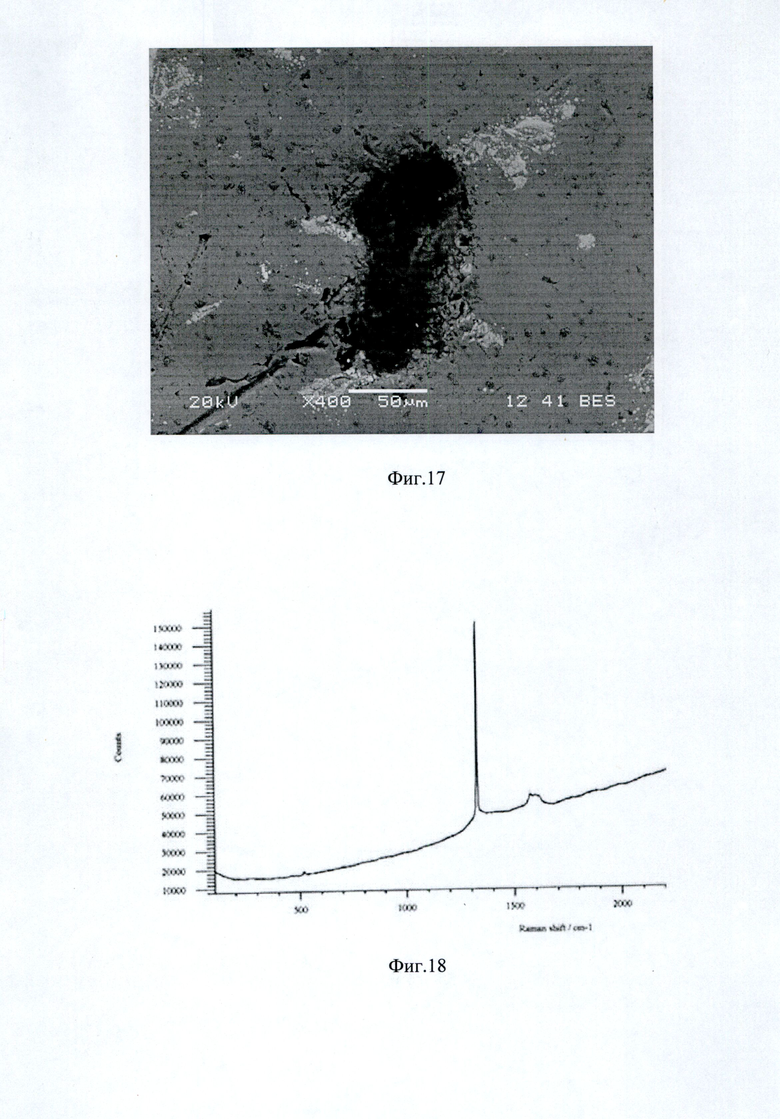

Заявленное изобретение иллюстрируется следующим. На фиг. 1 представлено SEM-изображение поперечного шлифа алюминий-алмазного композитного материала, полученного при химическом взаимодействии алюминиевого расплава с карбидом вольфрама при 900°C, содержащего 2 мас.% углерода в виде кубического алмаза; на фиг. 2 - Рамановский спектр алмазного включения; на фиг. 3 - линии Кикучи кубического алмаза, снятые в режиме EBDS; на фиг. 4 представлено SEM-изображение поперечного шлифа свинец-алмазного композита, полученного при взаимодействии чистого свинца с порошкообразным карбидом бора при 700°C, содержащего 0.58 мас.% углерода; на фиг. 5 - Рамановский спектр алмазного включения в виде наноигл; на фиг. 6 - линии Кикучи кубического алмаза, снятые в режиме EBDS; на фиг. 7 представлено SEM-изображение поперечного шлифа магний-алмазного композита, полученного при взаимодействии магниевого расплава с винной кислотой при 800°C, содержащего 0.8 мас.% углерода; на фиг. 8 - Рамановский спектр алмазного включения; на фиг. 9 - линии Кикучи кубического алмаза, снятые в режиме EBDS; на фиг. 10 представлено SEM-изображение поперечного шлифа цинк-алмазного композита, полученного при взаимодействии цинкового расплава с карбидом кремния при 800°C, содержащего 1.2 мас.% углерода; на фиг. 11 - Рамановский спектр алмазного включения; на фиг. 12 представлено SEM-изображение поперечного шлифа магний-алмазного композита, полученного при взаимодействии магниевого расплава с глюкозой при 800°C, содержащего 1.8 мас.% углерода; на фиг. 13 - Рамановский спектр алмазного включения; на фиг. 14 - SEM-изображение кубического кристалла алмаза после растворения алюминиевой матрицы в растворе соляной кислоты, высаженного на титановую подложку. На фиг. 15 представлено оптическое изображение поперечного шлифа алюминий-алмазного композитного материала, полученного при химическом взаимодействии алюминиевого расплава с парафином при 700°C, содержащего 2.7 мас.% углерода в виде кубического алмаза (увеличение × 800); на фиг. 16 - Рамановский спектр алмазного включения; на фиг. 17 представлено оптическое изображение поперечного шлифа алюминий-алмазного композитного материала, полученного при химическом взаимодействии расплава силумина с сахарозой при 750°C, содержащего 0.8 мас.% углерода в виде кубического алмаза; на фиг. 18 - Рамановский спектр алмазного включения.

Пример 1.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов аммония, содержащей 2 г порошка карбида вольфрама с размером частиц до 200 мкм. Поверх карбидсодержащей солевой смеси помещают алюминиевый диск чистотой А999 либо его сплавы, на который насыпали 10 г мелкораздробленной солевой смеси. После чего печь нагревали до температуры 900°C и выдерживали в атмосфере воздуха в течение 5 ч, после чего быстро охлаждали при интенсивной вентиляции. При этом карбид вольфрама перешел в алюминиевый расплав с образованием алюминий-алмазного композита. Изображение поперечного шлифа алюминий-алмазного композитного материала представлено на фиг. 1. Данные Рамановской спектроскопии, представленные на фиг. 2, свидетельствуют об образовании кубического алмаза, линии Кикучи, представленные на фиг. 3 также свидетельствуют об образовании кубического алмаза.

Пример 2.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов лития, содержащей 2 г порошка карбида бора, содержащей 4 г порошка карбида бора с размером частиц до 100 мкм. Поверх карбидсодержащей солевой смеси помещают диск из свинцового сплава марки С1, на который насыпали 10 г мелкораздробленной той же солевой смеси с порошком карбида бора. После чего печь нагревали до температуры 700°C и выдерживали в атмосфере воздуха в течение 2 ч, после чего быстро охлаждали, выливая расплав, содержащий соль и металл, в алундовый тигель, помещенный в снег. При этом карбид бора перешел в расплав с образованием свинец-алмазного композита. Изображение поперечного шлифа свинец-алмазного композитного материала представлено на фиг. 4. Данные Рамановской спектроскопии наноигл, представленные на фиг. 5, свидетельствуют об образовании кубического алмаза, линии Кикучи, представленные на фиг. 6 также свидетельствуют об образовании кубического алмаза.

Пример 3.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов натрия, содержащей 1 г порошка винной кислоты. Поверх углеродсодержащей солевой смеси помещают магний, на который насыпали 10 г той же смеси. После чего печь нагревали до температуры 800°C и выдерживали в атмосфере воздуха в течение 1 ч, после чего расплавленную смесь охлаждали в печи. Затем магний-алмазный композит отмывали от солей, высушивали и подвергали дополнительному термическому отжигу при температуре 360°C в течение 6 ч. При этом атомарный углерод перешел в магниевый расплав с образованием магний-алмазного композита. Изображение поперечного шлифа магний-алмазного композитного материала представлено на фиг. 7. Данные Рамановской спектроскопии, представленные на фиг. 8, свидетельствуют об образовании кубического алмаза, линии Кикучи, представленные на фиг. 9 также свидетельствуют об образовании кубического алмаза.

Пример 4.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов калия, содержащей 4 г порошка карбида кремния. Поверх карбидсодержащей солевой смеси помещают гранулированный цинк, на который насыпали 10 г той же смеси. После чего печь нагревали до температуры 800°C и выдерживали в атмосфере воздуха в течение 1 ч, после чего расплавленную смесь охлаждали в печи. Затем цинк-алмазный композит отмывали от солей, высушивали и подвергали дополнительному термическому отжигу при температуре 300°C в течение 2 ч. При этом атомарный углерод перешел в цинковый расплав с образованием цинк-алмазного композита. Изображение поперечного шлифа цинк-алмазного композитного материала представлено на фиг. 10. Данные Рамановской спектроскопии, представленные на фиг. 11, свидетельствуют об образовании кубического алмаза.

Пример 5.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов цезия, содержащей 5 г глюкозы. Поверх углерод-содержащей солевой смеси помещают сплав олова, на который насыпали 10 г той же смеси. После чего печь нагревали до температуры 800°C и выдерживали в атмосфере воздуха в течение 1 ч, после чего расплавленную смесь охлаждали в печи со скоростью 1 град в мин. При этом атомарный углерод перешел в оловянный расплав с образованием олово-алмазного композита. Изображение поперечного шлифа олово-алмазного композитного материала представлено на фиг. 12. Данные Рамановской спектроскопии, представленные на фиг. 13, свидетельствуют об образовании кубического алмаза.

При химическом взаимодействии солевого плава, содержащего карбиды металлов или неметаллов либо твердые органические вещества, с расплавленными алюминием, магнием, свинцом, оловом, цинком могут быть получены композиты с объемным содержанием до 2 мас.% нано- и микроалмазов в зависимости от температуры, концентрации и вида углеродсодержащей добавки, времени высокотемпературного взаимодействия, а также режимов последующего охлаждения и/или термообработки в нестационарных условиях. При растворении металл-алюминиевых композитов в 20% растворе соляной кислоты были выделены индивидуальные кристаллы алмазов кубической сингонии размерами от 1 до 10 мкм, которые представлены на фиг. 14.

Пример 6.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов лития, натрия, калия, цезия, содержащей 10 г парафина. Поверх углеродсодержащей солевой смеси помещали технический алюминий, на который насыпали 10 г той же смеси. После чего печь нагревали до температуры 700°C и выдерживали в атмосфере воздуха в течение 1 ч, после чего расплавленную смесь быстро охлаждали на воздухе с принудительной вентиляцией. При этом атомарный углерод перешел в алюминиевый расплав с образованием алюминий-алмазного композита. Изображение поперечного шлифа алюминий-алмазного композитного материала представлено на фиг. 15. Данные Рамановской спектроскопии, представленные на фиг. 16, свидетельствуют об образовании кубического алмаза.

Пример 7.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов и фторидов лития, натрия, калия, цезия, содержащей 10 г сахарозы. Поверх углеродсодержащей солевой смеси помещали диск из силумина (сплава алюминия, содержащего 9 мас.% кремния), на который насыпали 10 г той же смеси. После чего печь нагревали до температуры 750°C и выдерживали при этой температуре в атмосфере воздуха в течение 1 ч, после чего температуру печи понижали до 350°C и выдерживали при этой температуре 3 ч, затем тигель охлаждали до комнатной температуры в условиях естественной вентиляции. При этом атомарный углерод перешел в силуминовый расплав с образованием алюминий-алмазного композита. Изображение поперечного шлифа алюминий-алмазного композитного материала представлено на фиг. 17. Данные Рамановской спектроскопии, представленные на фиг. 18, свидетельствуют об образовании кубического алмаза.

Таким образом, заявленный химический метод получения алмазов кубической сингонии при непосредственном взаимодействии углеродсодержащих компонентов галогенидного расплава с расплавленной металлической (алюминиевой, магниевой, цинковой, оловянной, свинцовой) либо из их сплавов матрицей может стать основой для создания новой, не имеющей аналогов, технологии синтеза нано- и микроалмазов.

Литература:

1. Лейпунский О.И. Об искусственных алмазах // Успехи химии. 1939. Т. 8, №10. С. 1519-1527.

2. Little R.В., Roache J. Treatise on the Resolution of the diamond problem after 200 years // Progress in Solid State Chemistry 36 (2008) 223-251.

3. Lin I-Ch., Lin Ch.-J., Tuan W.-H. Diffusion coefficient of carbon in Fe-Ni alloy during synthesis of diamond under hightemperature and high pressure // Ceramics International 39 (2013) 8861-8864.

4. Sumiya H. 3.09-HPHT Synthesis of Large, High-Quality, Single Crystal Diamonds // Comprehensive Hard Materials 3 (2014) 195-215.

5. Vereshchagin L.F, Kalashnikov Y.A, Feklichev E.M, Nikol′skaya I.V, Tikhomirova L.M. Mechanism of the polymorphic transformation of graphite into diamond. Doklady Akademii Nauk SSSR 1965; 162 ( 5): 1027-1039.

6. Moisson H. The problem of artificial production of diamond. Nature 1893; 121: 799-800.

7. Liu W.Q., Ma H.A., Li X.L., Liang Z.Z., Li R., Jia X. Effects of additive Al on the HPHT diamond synthesis in an Fe-Mn-C system // Diamond & Related Materials 16 (2007) 1486-1489.

8. Palyanov Yu. N., Kupriyanov I.N., Khokhryakov A.F., Ralchenko V.G. 17- Crystal Growth of Diamond Handbook of Crystal Growth (Second Edition), Elsevier, 2015, 671-713.

9. Kaneko J., Yonezawa Ch., Kasugai Y., Sumiya H., Nishitani T. Determination of metallic impurities in high-purity type IIa diamond grown by high-pressure and high-temperature synthesis using neutron activation analysis // Diamond and Related Materials, 9, 2000, 2019-2023.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА МИКРО- И НАНОКОМПОЗИЦИОННЫХ АЛЮМИНИЙ-УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2537623C1 |

| Свинцово-углеродный металлический композиционный материал для электродов свинцово-кислотных аккумуляторов и способ его синтеза | 2015 |

|

RU2692759C1 |

| Способ синтеза металл-графеновых нанокомпозитов | 2015 |

|

RU2623410C2 |

| АЛМАЗНЫЙ ПОЛИКРИСТАЛЛИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С АРМИРУЮЩЕЙ АЛМАЗНОЙ КОМПОНЕНТОЙ | 2013 |

|

RU2538551C1 |

| Изделие, содержащее основу из кремния и покрывающий слой в виде нанопленки углерода с кристаллической решеткой алмазного типа, и способ изготовления этого изделия | 2019 |

|

RU2715472C1 |

| КОМПОЗИТ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1994 |

|

RU2146187C1 |

| Способ изготовления функционального элемента полупроводникового прибора | 2019 |

|

RU2727557C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

| ТЕПЛОПРОВОДЯЩИЙ МАТЕРИАЛ | 2001 |

|

RU2270821C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ АЛМАЗА | 2005 |

|

RU2320404C2 |

Изобретение относится к неорганическому синтезу искусственных алмазов размером до 150 мкм, которые могут найти промышленное применение в производстве абразивов и алмазных смазок, буровой технике. Синтез алмазов осуществляют в расплавленной металлической матрице при непосредственном взаимодействии углеродсодержащей добавки, содержащейся в концентрациях от 2 до 10 мас.% в расплаве хлоридов и/или фторидов щелочных металлов, с расплавленными металлами, такими как алюминий, цинк, магний, олово, свинец, а также их сплавами в течение 1-5 ч при температуре 700-900°C в атмосфере воздуха и последующем охлаждении и/или термообработке, при этом в качестве углеродсодержащей добавки используют карбиды металлов или неметаллов или твердые органические вещества, относящиеся к классам углеводородов, или углеводов, или карбоновых кислот. Изобретение позволяет получать кубические нано- и микроалмазы при атмосферном давлении и пониженной температуре без использования сложного технологического оборудования. 18 ил., 1 табл., 7 пр.

Химический способ получения искусственных алмазов, включающий синтез алмазов в расплавленной металлической матрице, отличающийся тем, что синтез алмазов осуществляют при непосредственном взаимодействии углеродсодержащей добавки, содержащейся в концентрациях от 2 до 10 мас.% в расплаве хлоридов и/или фторидов щелочных металлов, с расплавленными металлами, такими как алюминий, цинк, магний, олово, свинец, а также их сплавами в течение 1-5 ч при температуре 700-900°C в атмосфере воздуха и последующем охлаждении и/или термообработке, при этом в качестве углеродсодержащей добавки используют карбиды металлов или неметаллов или твердые органические вещества, относящиеся к классам углеводородов, или углеводов, или карбоновых кислот.

| Предварительное приспособление при круглых пилах | 1928 |

|

SU14582A1 |

| Ограничитель электрического тока | 1928 |

|

SU10303A1 |

| WO 2012019112 A2, 09.02.2012 | |||

| WO 2014088068 A1, 12.06.2014. | |||

Авторы

Даты

2016-06-10—Публикация

2015-04-16—Подача