Изобретение относится к строительным материалам и может быть использовано в строительстве, судо-, лифто- и вагоностроении в качестве конструкционно-отделочного материала для внутренней отделки помещений, устройства несгораемых подвесных потолков, каркасно-обшивных перегородок, дверных перегородок, внутренней облицовки стен, для обшивки и огнезащиты стальных, деревянных, железобетонных конструкций, устройства воздуховодов, кабелеводов и прочих строительных элементов, к которым предъявляются повышенные требования по части противопожарной защиты, тепло-, звукоизоляции и вибропоглощения.

Наиболее близким по технической сущности и достигаемому результату является способ получения теплоизоляционно-конструкционного материала из вспученного вермикулита путем смешивания его с жидким стеклом и добавкой и последующего горячего прессования, где с целью повышения эксплуатационных характеристик и производительности за счет снижения продолжительности изготовления, в смесь вводят отвердитель и вспученный вермикулит фракции 1-10 мм с содержанием в нем фракций 1,25 - 3,5 мм от 20 до 85%, а прессование осуществляют при 100-170oC и давлении 1,0 - 2,0 МПа в течение 1-2 минут на 1 см толщины изделий при снятом давлении при сохранении объема (а.с. N 1601089, C 04 B 28/26, 1990).

Его недостатком является применение отвердителей, которые являются экологически вредными веществами, выделяющими в процессе отверждения связующего газообразные токсичные продукты вместе с паровоздушной смесью при прессовании материала. Кроме того, недостатком данного способа является образование пятен на поверхности плит ("высаливание"), что приводит к дополнительным трудовым и материальным затратам, выделению пылевых выбросов при шлифовании.

Образование пятен обусловлено реакцией быстрого отверждения связующего и осаждением продуктов взаимодействия жидкого стекла с отвердителями вместе с паровоздушной смесью на поверхности вермикулита при снятии давления после прессования в течение 1-2 минут.

Кроме того, большой выброс пара при снятии давления приводит к появлению микротрещин на поверхности плит и кратковременно сильно увеличивает нагрузку на приточно-вытяжную вентиляцию.

Недостатком данного способа, обусловленным применением отвердителей жидкого стекла, является недостаточная "живучесть" сырьевой смеси (15-20 мин), что ухудшает технологические условия формования плит.

Кроме того, материал, полученный по данному способу, имеет высокий показатель щелочности поверхности плит (pH поверхности плит выше 11), что обусловлено тем, что при применении традиционных отвердителей щелочность поверхностного слоя плиты не изменяется и соответствует щелочности собственно жидкого стекла.

Наиболее оптимальным для конструкционно-отделочных материалов является pH поверхности плит, близкий к нейтральному, что позволяет в дальнейшем наносить на поверхность плит в целях декоративной отделки различные отделочные материалы (бумажно-слоистый пластик, краски, покрытия и др.).

Известна сырьевая смесь (композиция) для изготовления тепловой изоляции (а.с. N 867911, C 04 B 43/00, 1981), включающая, мас.%:

Вермикулит - 48 - 68

Жидкое стекло - 23 - 37

Вода - 7 - 9

Силикатные отходы нефтехимического синтеза - 1 - 3

Алкилсиликонат натрия - 1 - 3

Ее недостатком является высокая объемная масса (800 кг/м3) при низкой прочности (3,8 - 4,5 МПа).

Известна сырьевая смесь (композиция) для изготовления тепловой изоляции (а.с. N 996399, C 04 B 43/00, 1983), включающая, мас.%:

Вспученный вермикулит - 35 - 59

Растворимое стекло - 29 - 39

Алкилсиликонат натрия - 1 - 4

Перлит - 11 - 18

Ее недостатками являются: большое содержание жидкого стекла, что приводит к повышению трудоемкости при изготовлении материала (сырьевая смесь "залипает" на оборудовании) и к повышенной температуре изготовления (200oC), что повышает энергозатраты. Кроме того, применение перлита приводит к рыхлости строения материала, что снижает прочность материала при крепеже (удельное сопротивление выдергиванию шурупов), а использование органического алкилсиликоната натрия - к низкой температуре применения (до 650oC).

Наиболее близким техническим решением в части сырьевой смеси является известная формовочная смесь (патент N 608483, C 08 61/34, C 04 B 43/00, 1978 г., Австралия) следующего состава, включающая, мас.%:

Вспученные слюдяные гранулы - 65-95

Растворимое стекло - 5 - 30

Органическое связующее, состоящее из 75-90 мол.% горючего смоляного компонента и 10-25 мол.% негорючего азотосодержащего смоляного компонента - 1,3 - 27,6

Ее недостатком является применение экологически вредного связующего (фенольной и мочевино-формальдегидной смол), низкая термостойкость изделий, а также выделение токсичных газообразных продуктов в процессе термической деструкции.

Технической задачей изобретения является улучшение экологических и технологических условий формования плит, сокращение материальных и трудовых затрат и улучшение эксплуатационных характеристик материала.

Поставленная задача достигается тем, что в способе получения огнезащитного конструкционно-отделочного материала, включающего смешивание компонентов - вспученного вермикулита, добавки, силикатного связующего, последующее горячее прессование, введение силикатного связующего при смешивании компонентов осуществляют методом безвоздушного распыливания тангенциально направлению движения остальных сухих компонентов, в качестве добавки используют триполифосфат щелочного металла, а при смешивании дополнительно вводят молотый каолин и/или молотый мел, и/или минеральное волокно.

Причем горячее прессование проводят при 160-190oC на термостойких микропористых подложках, обеспечивающих удаление паровоздушной смеси путем создания под ними разряжения 0,5 - 1,0 атм, а в качестве связующего используют растворимое стекло - силикат натрия.

В предлагаемой сырьевой смеси огнезащитного конструкционно-отделочного материала, включающей вспученный вермикулит, добавку и силикатное связующее, отличие имеется в том, что в качестве добавки используют триполифосфат щелочного металла, в качестве силикатного связующего - растворимое стекло - силикат натрия и дополнительно молотый каолин и/или молотый мел, и/или минеральное волокно при следующем соотношении компонентов, мас.% на сухое вещество:

Вспученный вермикулит - 58 - 77

Указанный силикат натрия - 10 - 25

Триполифосфат щелочного металла - 2 - 10

Молотый каолин - 1 - 4

Молотый мел - 3 - 5

Минеральное волокно - Остальное

Применение триполифосфата щелочного металла снижает щелочность среды и увеличивает клеящие свойства силикатного связующего, что обеспечивает прочность сцепления части вермикулита. При холодной подпрессовки происходит первоначальное формирование структуры материала, а во время горячего прессования при температуре 160 - 190oC в результате химического взаимодействия между связующим, добавкой и наполнителем образуется материал с высокими физико-механическими свойствами.

При перемешивании силикатного связующего с сухими добавками, в том числе с триполифосфатом щелочного металла, не происходит химического взаимодействия при обычной температуре, что улучшает технологические условия проведения процесса, ибо смесь при перемешивании не отвердевает в течение длительного времени и в отличие от предлагаемых в прототипе отверждающих агентов, которые ускоряют благодаря химическому взаимодействию отверждение жидкого стекла, смесь не теряет "живучести", т.е. способности к формированию.

Формирование структуры материала происходит в результате химического взаимодействия между связующим, добавкой и наполнителем и равномерного обезвоживания при прессовании (за счет исключения цикличности процесса), предотвращающего "высолы" и микротрещины.

Отсутствие "высолов" и микротрещин позволяет исключить шлифовку поверхности, что снижает материальные и трудовые затраты, улучшает экологические условия труда.

В результате химического взаимодействия между силикатным связующим и добавками происходит связывание щелочных йонов, что снижает pH поверхности плит.

Смешивание сухой сырьевой смеси с силикатным связующим путем подачи жидкого стекла методом безвоздушного распыления в смеситель при направлении подачи жидкого стекла тангенциально потоку сухих составляющих обеспечивает равномерное смачивание зерен с образованием тонких пленок связующего на их поверхности, что позволяет снизить расход связующего при обеспечении стабильных и высоких физико-механических характеристик.

Введение триполифосфата щелочного металла в количестве, меньшем 2%, не обеспечивает требуемых физико-механических показателей, более 10% экономически нецелесообразно.

Введение дополнительного молотого каолина и/или молотого мела, и/или минерального волокна способствует повышению физико-механических свойств готового материала, снижению щелочности поверхности плит.

Введение указанных компонентов в количествах, меньших указанных, не способствует улучшению физико-механических показателей; количества, большие, чем указанные, экономически нецелесообразны.

При горячем прессовании плит при 160-190oC на микропористых подложках при создании под ними разряжения 0,5 - 1 атм процесс идет непрерывно, не требуется жесткого соблюдения времени сброса давления и изотермической выдержки, что упрощает механизированное обеспечение пресса, он становится более технологичным.

В связи с применением отсоса паровоздушной смеси через микропористые подложки улучшаются экологические условия процесса формирования плиты и ускоряется обезвоживание материала; при этом не имеют существенного значения габариты прессуемых плит, так как удаление паров производится по всей горизонтальной поверхности, что ускоряет процесс формирования плит и повышает производительность процесса.

При температуре прессования менее 160oC не обеспечивается химическое взаимодействие компонентов сырьевой смеси, температура более 190oC экономически нецелесообразна.

В диапазоне разряжения 0,5 - 1 атм создаются оптимальные условия для отсоса паровоздушной смеси.

Введение в состав сырьевой смеси дополнительно молотого каолина, и/или молотого мела, и/или минерального волокна улучшает физико-механические свойства плит.

В предлагаемой сырьевой смеси для получения огнезащитного материала используются следующие сырьевые материалы:

Вспученный вермикулит - ГОСТ 12865-67

Силикатное связующее (жидкое стекло плотностью = 1,43 - 1,47 г/см3, модуль 2,8 - 3,2) - ГОСТ 13078-81

Триполифосфат щелочного металла (триполифосфат натрия) - ГОСТ 13493-86

Молотый каолин - ГОСТ 21286-82

Молотый мел - ГОСТ 12085-88

В качестве минерального волокна может быть использовано каолиновое или базальтовое.

В качестве микропористой подложки может быть использован любой композиционный материал, обладающий термостойкостью до 200oC, обеспечивающий отвод паровоздушной смеси при разряжении и обладающий антиадгезионными свойствами к силикатному связующему, например, металлокерамические пластины.

Способ получения огнезащитного материала заключается в следующем.

Сырьевые материалы в сухом виде (вермикулит, триполифосфат щелочного металла, каолин, мел, минеральное волокно) перемешивают в мешалке до образования однородной смеси.

Минеральное волокно используют в готовом диспергированном виде или предварительно разрывают на мелкие волокна в размельчителе-смесителе.

Конструкция мешалки для сырьевой смеси предусматривает ввод связующего через форсунки центробежным способом методом безвоздушного распыления тангенциально потоку сухих составляющих, при этом обеспечивается равномерное покрытие частиц вермикулита тонким слоем связующего.

Смесь сухих компонентов смешивается в мешалке с силикатным связующим до образования однородной смеси. Общее время перемешивания 3-5 минут.

Далее сырьевая смесь дозируется в ограничительную раму пресса холодной подпрессовки в соответствии с требуемым коэффициентом уплотнения вермикулита. Холодная подпрессовка смеси осуществляется при нормальной температуре, уд.давлении 1 - 1,5 МПа в течение 3-5 минут.

После подпрессовки полученная сырьевая плита подается на микропористые подложки, которые устанавливаются на прессующих плитах, снабженных вакуум-отсосом.

Температура прессования 160-190oC, разряжение 0,5-1 атм, давление прессования 0,05-0,1 МПа, время прессования 20-30 минут.

Методы испытаний образцов материалов:

Объемная масса - ГОСТ 17177.5-87

Предел прочности при изгибе - ГОСТ 17177.13-87

Уд.сопротивление выдергиванию шурупов - ГОСТ 10637-78

Модуль упругости - ГОСТ 23813-79

Модуль сдвига - ГОСТ 23814-79

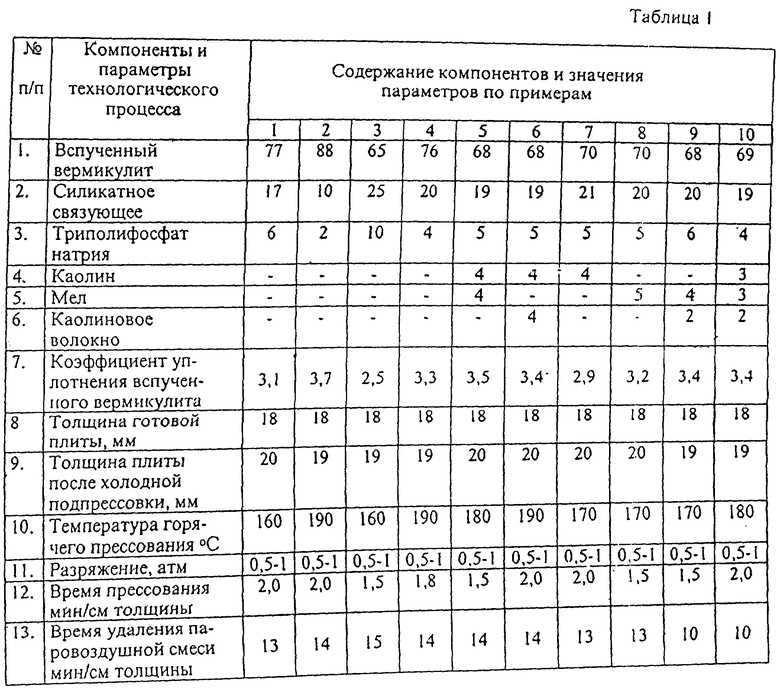

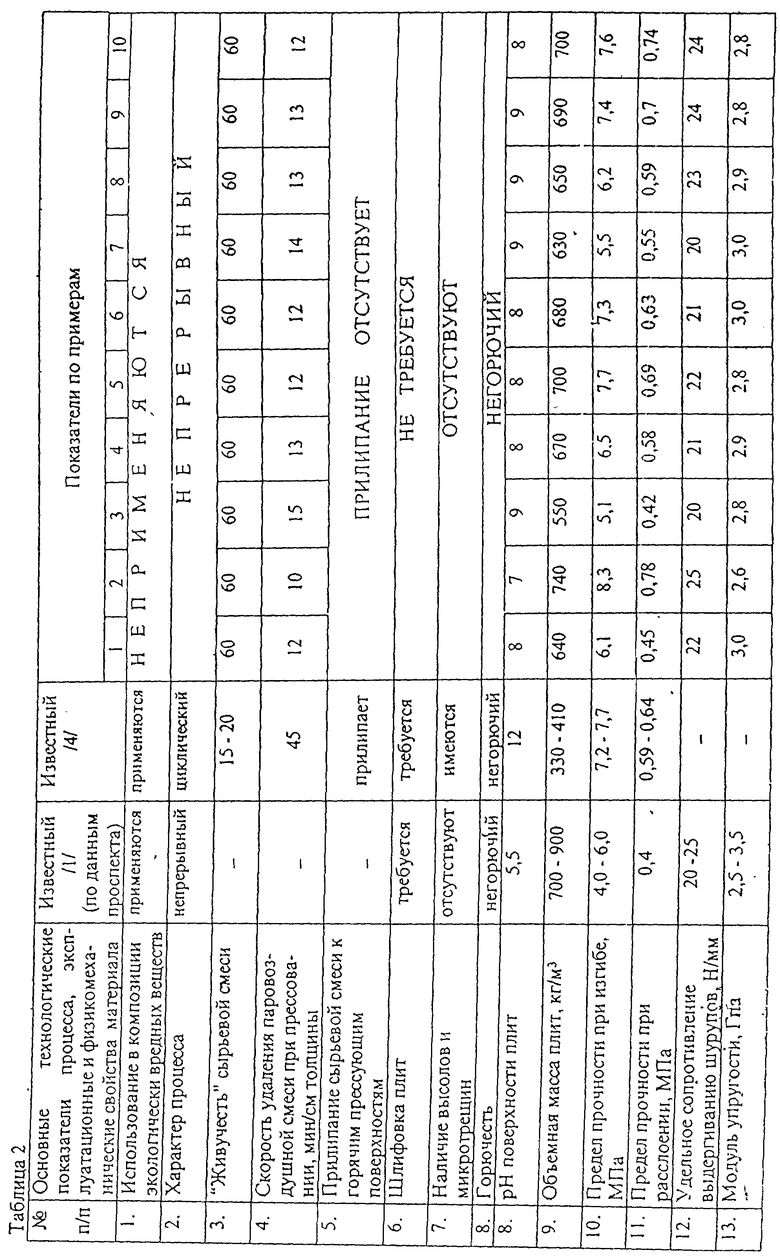

Примеры конкретного осуществления предлагаемого состава и способа представлены в табл. 1, основные технологические показатели по сравнению с прототипами - в табл. 2.

Предлагаемый способ получения материала и сырьевая смесь для него имеют следующие положительные признаки по отношению к прототипам:

Значительно повышается экологичность производства. Используются безвредные для здоровья людей сырьевые компоненты, исключаются выбросы вредных веществ в атмосферу: паровоздушные, что связано с непрерывностью процесса и применением вакуум-отсоса, а также пылевые, обусловленные отсутствием операции шлифования плит.

Повышается технологичность производства, а именно:

Не требуется жесткого соблюдения времени сброса давления при прессовании и изотермической выдержке; горячее прессование производится непрерывно, чем упрощается механизированное обеспечение работы пресса.

Более чем в 3 раза увеличивается "живучесть" смеси, т.е. способность к формованию.

В связи с применением отсоса паровоздушной смеси через микропористые подложки ускоряется обезвоживание материала. Скорость удаления паровоздушной смеси при прессовании увеличивается более чем в 3 раза по сравнению с прототипом.

Увеличиваются физико-механические и эксплуатационные характеристики самого материала.

Отсутствие в смеси отвердителей позволяет получать материал без высолов и микротрещин, что исключает операцию шлифовки плит.

Благодаря связыванию щелочных ионов pH поверхности плит становится близким к нейтральному pH 8-9, в отличие от прототипа, где он равен 12, что расширяет возможности декоративной отделки поверхности плит.

Образуемая в результате этого способа получения структура материала обладает повышенными по сравнению с прототипами диссипативной способностью и вибропоглощающими свойствами (модуль упругости 2,0 - 3,0 ГПа по сравнению с прототипом 1,5 - 1,8 ГПа), что также расширяет возможности использования материала в условиях вибрации.

Отсутствие в технологическом процессе операции шлифования плит, а также необходимости применения приточно-вытяжной вентиляции в процессе прессования и шлифовки снижает материальные и трудовые затраты.

Материал, полученный из предлагаемых сырьевой смеси и способа изготовления, имеет широкий спектр использования в коммунальном, промышленном и транспортном строительстве.

Источники информации

1. А. С. N 1601080 C 04 B 28/66, 38/08, заявлено 18.01.88, опубл. 23.10.90.

2. А.С. N 867911 C 04 B 43/00, заявлено 07.05.79, опубл. 30.09.81.

3. А.С. N 996399 C 04 B 43/00, заявлено 26.06.80, опубл. 15.02.83.

4. Патент N 608483 C 08 61/34, C 04 B 43/00, заявлено 15.03.74 N 2013240/29-33, опубл. 25.05.78. Фирма "Изовольта Остерройхше Изомерштоффверкс АГ", Австрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2488565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2504526C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2012 |

|

RU2499809C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1997 |

|

RU2132311C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИЩЕННЫХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2486054C1 |

| ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ "ФАЙРЕКС-300" И ОГНЕЗАЩИТНАЯ ПРЕГРАДА ДЛЯ КАБЕЛЬНЫХ ПРОХОДОК "ЩИТ-АК-3" | 2003 |

|

RU2249568C1 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 2012 |

|

RU2527997C2 |

| Композиция для получения древесно-волокнистых плит с пониженной пожароопасностью | 2016 |

|

RU2649149C2 |

Способ относится к строительным материалам и может быть использован в строительстве, судо-, лифто- и вагоностроении в качестве конструкционно-отделочного материала для внутренней отделки помещений, устройства несгораемых подвесных потолков, каркасно-обшивных перегородок, дверных перегородок, внутренней облицовки стен, для обшивки и огнезащиты стальных, деревянных, железобетонных конструкций, устройства воздуховодов, кабелеводов и прочих строительных элементов, к которым предъявляются повышенные требования по части противопожарной защиты, тепло-, звукоизоляции и вибропоглощения. Техническим результатом является улучшение экологических и технологических условий формования плит, сокращение материальных и трудовых затрат и улучшение эксплуатационных характеристик материала. В способе получения огнезащитного конструкционно-отделочного материала, включающем смешивание компонентов - вспученного вермикулита, добавки, силикатного связующего, последующее горячее прессование, введение силикатного связующего при смешивании компонентов осуществляют безвоздушным распыливанием тангенциально направлению движения остальных сухих компонентов, в качестве добавки используют триполифосфат щелочного металла, а при смешивании дополнительно вводят молотый каолин, и/или молотый мел, и/или минеральное волокно. Причем горячее прессование проводят при 160 - 190°С на микропористых подложках, обеспечивающих удаление паровоздушной смеси путем создания под ними разряжения 0,5 - 1,0 атм, в качестве силикатного связующего используют растворимое стекло - силикат натрия. Сырьевая смесь для получения огнезащитного конструкционно-отделочного материала содержит, мас.% (на сухое): вспученный вермикулит 58 - 77, растворимое стекло - силикат натрия 10 - 25, триполифосфат щелочного металла 2 - 10 и дополнительно молотый каолин 1 - 4 и/или молотый мел 3 - 5, и/или минеральное волокно - остальное. 2 с. и 2 з.п.ф-лы, 2 табл.

Вспученный вермикулит - 58 - 77

Указанный силикат натрия - 10 - 25

Триполифосфат щелочного металла - 2 - 10

Молотый каолин - 1 - 4

Молотый мел - 3 - 5

Минеральное волокно - Остальное

| Способ получения теплоизоляционно-конструктивного материала из вспученного вермикулита | 1988 |

|

SU1601089A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ БЕТОНА, МЕТАЛЛА И ДЕРЕВА "ФАЙРЕКС" | 1998 |

|

RU2140400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 1991 |

|

RU2016767C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

| Композиция для изготовления тепловой изоляции | 1979 |

|

SU867911A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО КОНСТРУКТИВНОГО МАТЕРИАЛА | 1994 |

|

RU2100321C1 |

| Сырьевая смесь для приготовлениялЕгКиХ бЕТОНОВ | 1979 |

|

SU833745A1 |

| ЛАБИРИНТНО-ВИХРЕВАЯ ГИДРОМАШИНА | 1992 |

|

RU2041384C1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

| US 3490331 A, 20.01.1970 | |||

| US 3450548 A, 17.06.1969. | |||

Авторы

Даты

2001-06-27—Публикация

2000-05-03—Подача