Изобретение относится к строительным материалам и касается способа получения теплоизоляционного конструктивного материала, который может быть использован для устройства несгораемых самонесущих стен, перегородок, потолков, дверей, полов и других конструктивных элементов при строительстве зданий, сооружений, морских и речных судов, в металлургии, авиации, космонавтике и других областях промышленности, где требуется обеспечение пожаробезопасности конструкции и безопасности жизнедеятельности человека.

Из проспекта фирмы Изовольта (Австрия) известен способ получения теплоизоляционного конструктивного материала "ТЕРМАКС", включающий смешение вспученного вермикулита, фенольной смолы и жидкого стекла с последующим формированием в виде плит. Недостатком этого способа является значительное выделение фенола и углекислого газа в процессе изготовления и при воздействии на готовое изделие температуры свыше 750oC. Кроме того, при увлажнении материал набухает до 1% теряет механическую прочность на 40% Материал имеет большую объемную массу (650 кг/м3) и невысокую прочность (3,5 4 МПа).

Из проспекта фирмы Брест Негора (Югославия) известен способ получения конструктивного материала "Негор", включающий смешение вспученного вермикулита и связующего с последующим прессованием. Недостатком этого способа является то, что получается материал с высокой объемной массой (850 кг/м3) и низкой механической прочностью (4 МПа). При нагревании до 750oC подобно "ТЕРМАКСУ" этот материал выделяет газообразные продукты с резким запахом.

Известен способ получения прессованных конструктивных материалов (авт. св. N 137437, кл. C 04 В 28/26, 1959) из смеси на основе жидкого стекла, кремнефтористого натрия и тонкомолотого минерального наполнителя при температуре 130 140oC и давлении 3 5 МПа. Существенными недостатками способа являются необходимость создания большого давления прессования и высокая продолжительность изготовления от 0,5 до 0,75 ч на 1 см толщины изделия.

Близким по технической сущности и достигаемому результату к настоящему изобретению является описанный в авт.св. N 996399, C 04 B 38/08, 1983 способ получения конструктивного материала из вспученного вермикулита (39 59%), жидкого стекла (29 39%), алкилсиликоната натрия (1 4%) и перлита (11 - 18%). В соответствии с этим способом после перемешивания компонентов осуществляют горячее прессование смеси при температуре 200oC в течение 15 мин на 1 см толщины изделия. Недостатками этого способа являются значительная продолжительность изготовления, низкая механическая прочность получаемого изделия (2 3 МПа) и высокая объемная масса изделия (600 700 кг/м3).

Наиболее близким к заявленному способу является описанный в авт.св. N 1601089, C 04 B 28/26, 38/08, 1990 способ получения теплоизоляционного конструктивного материала из вспученного вермикулита определенного гранулометрического состава и жидкого стекла путем перемешивания, формования полученной смеси в виде пласта и прессования при температуре 100 170oC и давлении 1,0 2,0 МПа в течение 1 2 мин с последующей распрессовкой и изотермической выдержкой в течение 2 5 мин на 1 см толщины изделия при снятом давлении и сохранении объема.

При этом присутствующая в составе исходной смеси вода закипает и при резком снятии давления образующиеся пары в процессе микровзрыва, который происходит в течение 1 2 мин с момента открытия пресса, удаляются из материала с образованием пустот-пор, окруженных связующим, отверждаемым под действием температуры окружающей среды. Эта температура поддерживается на уровне температуры прессования в течение 2 5 мин на 1 см толщины изделия при снятом давлении и сохранении объема. Следовательно, требуемое количество получаемого материала достигается путем микровзрыва. Возникновение микровзрыва заставляет производителя:

точно регламентировать время прессования до момента открытия пресса;

применять составляющие смеси, четко ограниченные по гранулометрическому составу.

Несоблюдение этих условий может привести к тому, что выход паров окажется настолько интенсивным, что произойдет взрывоопасный разброс исходных материалов, т. е. процесс производства будет характеризоваться повышенной пожаро- и взрывоопасностью. Понятно, что соблюдение этих условий на практике является сложным и трудоемким.

Кроме того, определяющие свойства материала и образуемые путем микровзрыва поры в материале никак не регламентированы и невозможно регулировать их форму, размер и расположение.

Далее способ не носит универсального характера и не может быть использован для изготовления изделий на основе фосфатного и силикат-фосфатного связующих без увеличения продолжительности процесса от 0,25 0,30 час на 1 см толщины изделия, поскольку повышение температуры свыше 170oC ведет к увеличению возможности взрыва. Механическая прочность и объемная масса изделий в значительной степени определяется равномерностью подобранного сырьевого материала, что в значительной степени влияет на потребительские свойства получаемых изделий.

В основу изобретения поставлена задача улучшения эксплуатационных характеристик и технологических параметров осуществления способа получения теплоизоляционного конструктивного материала с возможностью использования несортового сырья, повышения производительности за счет сокращения времени изготовления обеспечения универсальности способа, а также получения материала, свойства которого могли бы быть регулируемыми благодаря обеспечению возможности регулирования формы, размера и расположения пор в процессе изготовления материала.

Поставленная задача решается тем, что способ получения теплоизоляционного конструктивного материала заключается в том, что сырьевые компоненты дозируют весовым дозатором в соответствии с требованиями к материалу6 к композиционному составу. Сыпучий материал и материал отвердителя смешивают и подают в лопастной смеситель принудительного перемешивания с частотой вращения лопаток по меньшей мере 50 об/мин, и туда же через форсунки под давлением подают связующее. Продолжительность перемешивания определяется скоростью вращения лопаток и осуществляется в течение 3 5 мин до достижения равномерной гомогенной смеси. Полученную смесь выкладывают в виде пласта на ленту транспортера, подвергают в процессе движения ленты формированию посредством валков, установленных по обе стороны от ленты транспортера. Сформированный пласт далее проходит через резак, отделяющий часть пласта, которую подают в пресс. Пресс представляет собой две расположенные одна над другой плиты, рабочие поверхности которых выполнены из газопроницаемого материала (например, из металлокерамики). Внутри плит предусмотрены нагревательные элементы и каналы для подвода газообразного агента. Отрезанную часть пласта подают в пространство между плитами пресса, при срабатывании которого пласт прижимается верхней плитой к нижней плите, при этом материал пласта подвергают давлению и одновременно продувают поступающим через каналы газообразным агентом, проникающим через газопроницаемые поверхности плит в виде множества струй, направленных поперек поверхности пласта.

Давление прессования выбирают в интервале 0,2 4 МПа, а температуру прессования в интервале от 80 до 350oC, определяемых из условия обеспечения вывода присутствующей в смеси исходных сырьевых материалов воды. Подогрев плит осуществляют посредством установленных в них нагревательных элементов. Время прессования определяется течением реакции полимеризации до отверждения связующего и составляет, по меньшей мере, 0,5 мин на 1 см толщины пласта.

Продувку пласта целесообразно проводить подогретым газообразным агентом. При этом подогрев агента осуществляют теми же установленными в плитах нагревательными элементами до температуры, не ниже температуры прессования. Готовый материал подвергают обрезке на станке и последующему ламинированию.

Как уже упоминалось выше, газообразный агент принудительно проходит по каналам в плитах, по мере своего движения в каналах нагревается благодаря нагревательным элементам, проникает через по меньшей мере одну газопроницаемую поверхность плит пресса в виде множества струй и проходит через толщину пласта материала до выхода из него, выводя по мере своего движения воду из смеси с образованием в материале пор. При этом в зависимости от выбора направления и характера движения газообразного агента до выхода из пласта возможно образование пор желаемой величины, формы и расположения, что определяет свойства получаемого материала. Так, при продувке газообразным агентом через обе рабочие поверхности плит пресса, т.е. поперек поверхности пласта и вывода агента из пласта через его торцевые поверхности, образуются продольные ориентированные параллельно поверхности пласта поры, формирующие как бы слоистую структуру, характеризующуюся значительной прочностью на изгиб.

При продувке пласта со стороны одной из плит и вывода газообразного агента через соответственно противоположную поверхность пласта поры формируются перпендикулярно его поверхности, определяя тем самым получение менее прочного, но более легкого материала, пригодного, например, для облицовки потолков. При этом же варианте продувки возможно предусмотрено такое выполнение рабочей поверхности второй плиты пресса, через которую осуществляется вывод газообразного агента, при котором газопроницаемый материал чередуется заданным образом с непроницаемым, обеспечивая тем самым придание определенных свойств получаемому материалу.

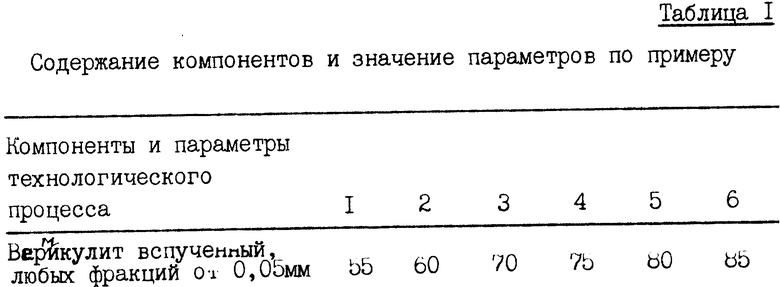

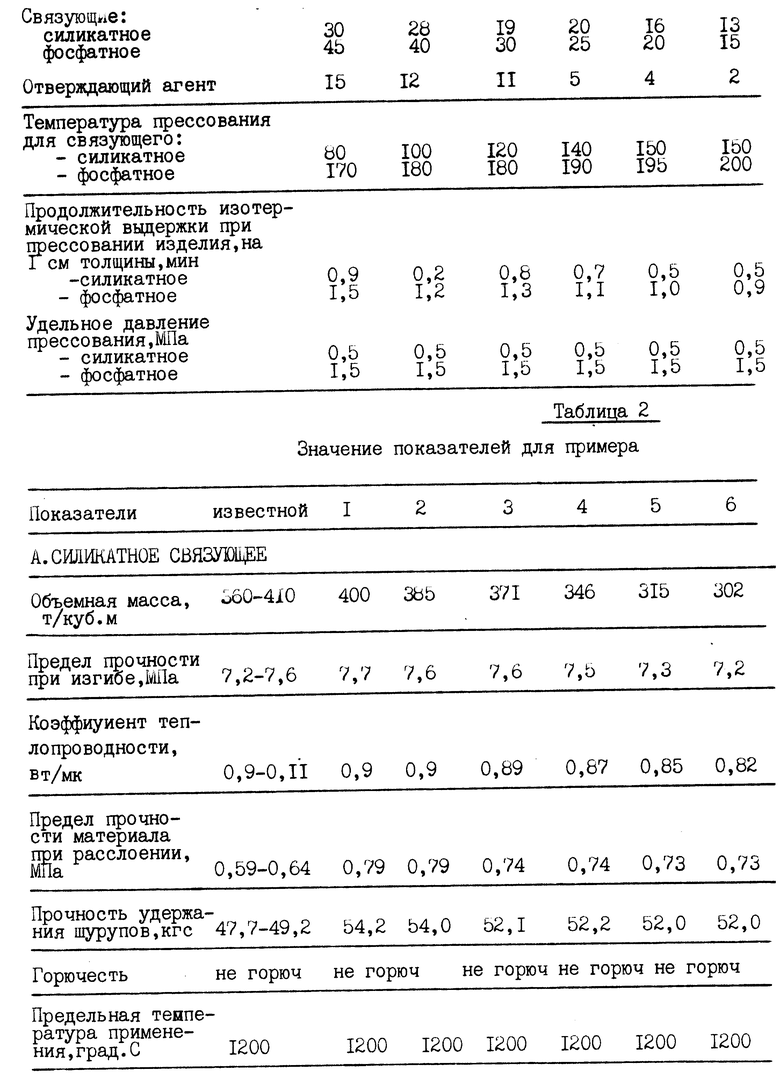

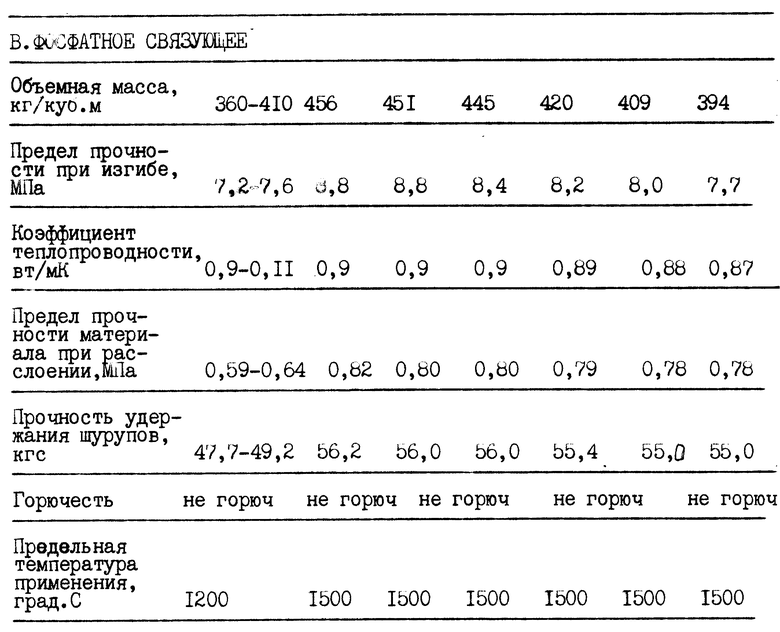

Примеры осуществления способа и их результаты приведены в табл. 1 и 2.

Исходя из поставленных требований в качестве сыпучего материала используют любые применяемые в строительстве материалы. В частности, способ согласно изобретению допускает использование смеси вермикулита с наполнителями в виде древесных опилок, стружки, шерсти, графита, перлита, минеральной ваты и т.д. в соотношении от 10 90% но соответственно 90 10%

В качестве отвердителя может быть использовано любое вещество, вступающее в реакцию с силикатными связующими: кремнефтористый натрий, окислы кальция и натрия, хлористый кальций и аммоний, кремнефтористый аммоний, отходы производства.

Применение фосфатного связующего позволяет повышать температуру применения материала до 1500oC, (т.е. получать более термостойкий материал), при этом температура полимеризации фосфатов существенно снижена с 300 (минимально 250) до 200oC за счет воздушной интенсификации.

Главным преимуществом заявленного способа является улучшение технологии процесса благодаря устранению пожаро- и взрывоопасности, что достигается за счет исключения операции распрессовки с обеспечением требуемых свойств полученного материала путем осуществления одновременного прессования и продувки горячим воздухом формуемого изделия. Одновременное прессование и продувка горячим воздухом позволяет:

обеспечить полимеризацию основной массы связующего с осуществлением его топохимической реакции с вермикулитом и наполнителем, что даже при неоднородном составе компонентов улучшает качество получаемого материала;

равномерный перенос большого количества разогретой паравоздушной смеси, что позволяет работать при температурах в диапазонах от 80 до 400oC и давлении пресса по меньшей мере 0,5 МПа.

Такое течение процесса позволяет использовать нефракционированное технологическое сырье, в том числе низкосортное, что снижает себестоимость получаемой продукции, интенсифицировать течение реакции, что ведет к уменьшению продолжительности изготовления материала, а следовательно, к увеличению производительности оборудования и труда работающих. Кроме того, снижается категория пожаро- и взрывоопасности и повышается надежность осуществления способа.

Заявленный способ носит универсальный характер, позволяет с успехом использовать любые компоненты наполнителей, любые виды силикатного, фосфатного связующего или их смеси при организации технологического процесса на оборудовании любого завода по производству древесно-стружечных плит в том числе и на оборудовании малого давления.

Материал, получаемый предлагаемым способом, может быть использован для создания конструктивных элементов и облицовки внутреннего пространства строительных сооружений различного назначения, гражданских и промышленных объектов, морских и речных судов, в том числе работающих при повышенных температурах и радиационном излучении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННО-КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВСПУЧЕННОГО ВЕРМИКУЛИТА | 2000 |

|

RU2161142C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА "ВЕРМИЛ" | 1999 |

|

RU2188181C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Способ получения теплоизоляционно-конструктивного материала из вспученного вермикулита | 1988 |

|

SU1601089A1 |

| СПОСОБ ПОЛУЧЕНИЯ И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНОГО КОНСТРУКЦИОННО-ОТДЕЛОЧНОГО МАТЕРИАЛА | 2000 |

|

RU2169717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕСТОЙКОГО МАТЕРИАЛА | 2012 |

|

RU2504529C1 |

| Способ изготовления теплоизоляционно-отделочных плит | 1985 |

|

SU1335554A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2126776C1 |

Способ состоит в том, что смешивают сыпучий материал, преимущественно вспученный вермикулит с размером частиц 6,05 мм и более с силикатным и/или фосфатным связующим и отверждающим агентом, полученную смесь формуют в виде пласта и подвергают пласт горячему прессованию при температуре, давлении и в течение времени, достаточных для удаления из пласта воды и отверждения связующего с образованием пор в толще пласта. В процессе прессования пласт продувают горячим газообразным агентом, подавая его в виде множества струй, направленных поперек пласта. 7 з. п. ф-лы, 2 табл.

| SU, авторское свидетельство, 137437, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 996399, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1601089, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-27—Публикация

1994-09-30—Подача