Изобретение относится к области производства хозяйственного мыла и моющих средств, содержащих мыло.

В действующем производстве /1/ основу хозяйственного мыла и моющих средств, содержащих мыло, вырабатывают путем нейтрализации жирных кислот 25-40%-ными водными растворами карбоната и гидроксида натрия и омыления триглицеридов жирных кислот в составе растительных масел и животных жиров растворами гидроксида натрия такой же концентрации. В результате реакций нейтрализации и омыления получают 40-50%-ный водный раствор мыла, который затем концентрируют путем высолки т.н. мыльного ядра, содержащего уже 60-65% мыла в пересчете на жирные кислоты.

В производстве применяют также т.н. прямой метод варки 60-65%-ного мыла, в котором стадия высолки ядра исключена /1, 2/.

60-65%-ное (в расчете на жирные кислоты) мыльное ядро и омыленная масса прямой варки, содержащие 23-28% воды, после стадии сушки используют для получения хозяйственного, туалетного и моющих средств.

Моющие средства получают путем смешения мыльной основы с такими полезными добавками как силикаты, триполифосфат натрия, пероксоборат натрия, оптический отбеливатель и др.

Эффективной, доступной и относительно недорогой добавкой являются силикаты натрия. Введенные в рецептуру хозяйственного мыла или моющего средства в количестве 4-20% они увеличивают моющую способность мыла или моющего средства в жесткой воде. Кроме того, являясь диспергаторами кальциевых и магниевых мыл, образующихся в жесткой воде, силикаты в значительной мере предотвращают образование крупных хлопьев Ca-Mg - мыл и осаждение их на ткани, и тем самым снижают зольность и посерение ткани при многократной стирке мылом в жесткой воде. Особенно полезны силикаты натрия со значением модуля 2,8 - 3,5 : обеспечивая указанный эффект, они еще оказывают более щадящее воздействие на кожу в сравнении с силикатами с более низким модулем.

Химическая промышленность выпускает силикаты натрия (Na2O•mSiO2•xH2O) в виде кристаллического метасиликата натрия (m=1), содержащего 45% сухого метасиликата и около 55% воды, а также в виде силикат-глыбы (m=2,8), которую разваривают в воде и получают раствор, содержащий 30-42% силиката и 58-70% воды и называемый жидким стеклом.

Введение в рецептуру 4-20% силикатов, содержащих 55-70% воды, приводит к необходимости организации процесса сушки мыльной основы или моющего средства для обеспечения требуемой твердости или сыпучести.

Повышенные энергозатраты, усложнение технологии и экологических показателей за счет стадии сушки являются недостатком принятой технологии получения мыла и моющих средств на основе мыла, содержащих силикаты /3/.

Таким образом, введение в рецептуру мыла и моющих средств на основе мыла силикатов натрия - эффективной и доступной добавки, повышающей моющую способность и качество выстиранных изделий без усложнения технологической схемы и повышения энергозатрат, является актуальной задачей.

Задачей настоящего изобретения является разработка энергосберегающей экологически чистой технологии приготовления основы хозяйственного мыла и моющих средств, содержащей силикаты натрия, которые отличаются высокой моющей, пенообразующей способностью в жесткой воде и щадящим воздействием на кожный покров.

Сущность технического решения заключается в том, что для нейтрализации жирных кислот и омыления жиров и масел используют не растворы карбоната и гидроксида натрия в воде, как в принятой технологии, а водные растворы силикатов натрия общей формулы Na2O•mSiO2 с отношением числа молей SiO2 к молю Na2O(m) от 2,8 до 0,2. Это могут быть некоторые товарные силикаты (например, метасиликат натрия) или продукты взаимодействия товарного гранулированного (чешуированного) гидроксида натрия, содержащего 92-95% основного вещества, с товарным силикатом, например с метасиликатом, содержащим до 55% воды или с жидким стеклом, содержащим 50-70% воды.

Применение полученного раствора силиката в качестве нейтрализующего и омыляющего жирные кислоты, жиры и масла реагента по предлагаемому способу позволяет:

- без дополнительной стадии высушивания получить мыльную основу, содержащую такое количество воды, при котором готовый продукт будет обладать требуемыми показателями твердости или сыпучести;

-повысить модуль остающегося в мыльной основе силиката натрия до 2,8-3,5, что позволяет обеспечить щадящее воздействие основы на кожный покров.

Способ разработан на лабораторной, опытной установках и проверен в промышленных реакторах объемом 0,2 и 0,5 м3

Сущность предлагаемого способа поясняется примерами осуществления

Пример 1

В лабораторный реактор объемом 3 л, снабженный якорной мешалкой и помещенный на электрическую баню, загружают 345 г жидкого стекла (41,3% Na2O•2,8 SiO2), 140 г воды и 140 г гранулированного едкого натра (94% NaOH). На полученный раствор с модулем 0,77 при 70oC и перемешивании подают 1000 г подсолнечного масла (КО = 184 мг КОН/г). Массу нагревают до 100oC, выдерживают ее при 100-104oC в течение 40 мин, после чего выливают в форму для охлаждения. После охлаждения до комнатной температуры получают 1600 г твердого мыла, содержащего 64,0% мыла; 6,0% глицерина; 8,9% силиката с модулем 2,8 и 21,1% воды. Пенообразующая способность и устойчивость к образованию хлопьев в жесткой воде приведены в таблице 2.

Пример 2

В реактор, описанный в примере 1, загружают 700 г жидкого стекла (33% Na2O•2,8 SiO2), 150 г воды и 150 г гранулированного жидкого натра (94% NaOH). На полученный раствор силиката с модулем 1,02 при перемешивании и температуре 60oC загружают жировую смесь, состоящую из 500 г свиного жира, 150 г говяжьего жира и 350 г подсолнечного масла. Массу перемешивают при 100-104oC 40 мин, после чего к ней в реактор добавляют 25 г порошкообразной карбоксиметилцеллюлозы, 5 г оптического отбеливателя, 4 г отдушки и 500 г триполифосфата натрия. Горячую массу выгружают в форму для охлаждения. Получают 2430 г твердого светлого продукта, содержащего 42,2% шла; 3,9% глицерина; 8% Na2O•2,8 SiO2; 22% триполифосфата натрия и 22,5% воды. Моющая способность мыла составила 120% от эталона. Другие свойства его приведены в таблице 2.

Пример 3

В лабораторный реактор объемом 1 л с якорной мешалкой, помещенный на электрическую баню, нагружают 105 г подсолнечного масла (коэффициент омыления = 184 мг КОН/г, кислотное число = 40 мг КОН/г), 70 г товарного кристаллического метасиликата натрия (Na2O•1,0 SiO2 = 45%) и 5 г воды. Массу перемешивают 1,5 ч при 100-105oC. Получают вязкую мыльную массу, анализ которой показывает, что омыление масла завершено. Добавляют 30 г воды, перемешивают еще 15 мин и выгружают в форму для охлаждения. После остывания получают 180 г твердого мыла светло-бежевого цвета, содержащего 60% мыла; 5% глицерина; 11,3% силиката (Na2O•3,0 SiO2) и 23,7% воды.

Некоторые свойства мыла приведены в таблице 2.

Пример 4

В реактор, описанный в примере 3, нагружают 120 г товарного метасиликата натрия (Na2O•1,0 SiO2 = 45%), нагревают при перемешивании до 80oC (при этом метасиликат растворяется в собственной кристаллизационной воде) и добавляют 24,8 г едкого натра гранулированного (NaOH = 94%). К полученному раствору силиката с модулем 0,6 добавляют 180 г говяжьего жира (Ко=200) и 120 г равной смеси кокосового и подсолнечного масел (Ко=236). Массу выдерживают при перемешивании и нагревании (100-110oC) в течение 2 ч, после чего выгружают в форму для охлаждения. Получают 430 г твердого светлого мыла, содержащего 71,5% мыла; 7% глицерина; 7,8% силиката формулы Na2O•3,0 SiO2 и 13,7% воды.

Некоторые свойства мыла приведены в таблице 2.

Пример 5

В реактор-смеситель объемом 200 л с Z-образными мешалками, снабженный откидной крышкой, паровой рубашкой и устройством для переворачивания реактора, загружают 50 кг товарного кристаллического метасиликата натрия (Na2O•1,0SiO2 = 45%) и 10,4 кг гранулированного едкого натра (95% NaOH), нагревают до получения раствора силиката. К полученному раствору силиката с модулем 0,6 добавляют 75 кг говяжьего жира, 40 кг подсолнечного масла и 12 кг жирных кислот из соапстока подсолнечного масла. Через 1,5 ч перемешивания при 100-105oC выгружают 180 кг массы, которая после остывания представляет собой бесформенные твердые куски мыла. Их пропускают через шнек-машину (пелотезу), получаемые бруски мыла разрезают на куски и упаковывают. Мыло содержит 72% мыла, 6% глицерина, 8% силиката состава Na2O•2,9 SiO2 и 14% воды.

Пример 6

В реактор с рамной мешалкой объемом 0,5 м3 загружают 160 кг свиного жира, 15 кг жирных кислот из соапстока подсолнечного масла. К нагретой до 60oC жировой смеси добавляют приготовленный в другом сосуде раствор силиката с модулем 0,55 путем смешения 26,8 кг едкого натра (95% NaOH) и 60 кг жидкого стекла (30% Na2O•2,8 SiO2) с температурой 90oC. Температуру массы поднимают до 110oC и выдерживают 1 ч при 110±2oC. Затем массу охлаждают до 90oC, добавляют 8 кг триполифосфата натрия; 0,50 кг оптического отбеливателя; 0,25% отдушки, перемешивают 15 мин и выгружают. Остывшую твердую массу, содержащую 65% мыла, 7% силиката, 3% триполифосфата, 5% глицерина, 19,7% воды, пилируют и вырабатывают в виде кусков или вермишели.

Пример 7 (по прототипу)

В реактор, описанный в примере 3, загружают 111 г 4%-ного раствора, содержащего 46,6 едкого натра и 64 г воды. При работающей мешалке на раствор едкого натра, имеющего температуру 70-80oC, подают 180 г говяжьего жира (Ко= 200) и 120 г равной смеси кокосового и подсолнечного масла (Ко=236). Если использовать более концентрированный раствор едкого натра, то масса загустеет настолько, что не будет перемешиваться, остановится мешалка и реакция омыления затормозится. После перемешивания при 100-105oC в течение 1 ч к массе добавляют 84 г жидкого стекла (Na2O•2,8SiO2 =40%) перемешивают 20 мин и выгружают в форму для охлаждения. Получаю 600 г мыла, содержащего 51,2% мыла; 4,5% глицерина; 5,6% силиката (Na2O•2,8 SiO2) и 38,7% воды.

Полученное мыло содержит большое количество воды и не обладает необходимой твердостью. Аналогичный опыт по настоящей заявке (см. пример 4) позволяет получить мыло с содержанием 13,7% воды и отличается достаточной твердостью для дальнейшей переработки в товарный проект без сушки.

Мыльная масса, получаемая по примеру 7 до превращения в товарный продукт, должна пройти стадию сушки.

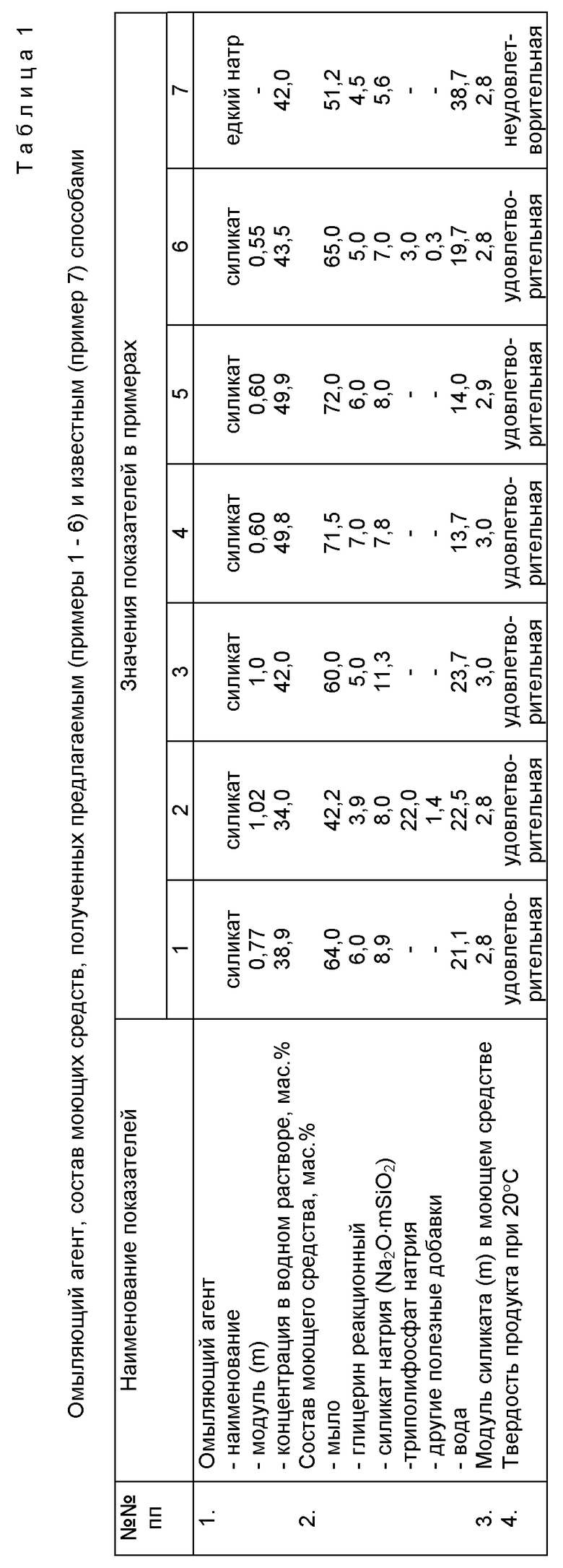

Для наглядности состав моющих средств (и некоторые показатели их), полученных предлагаемым (примеры 1 - 6) и известным (пример 7) способами, сведены в таблице 1.

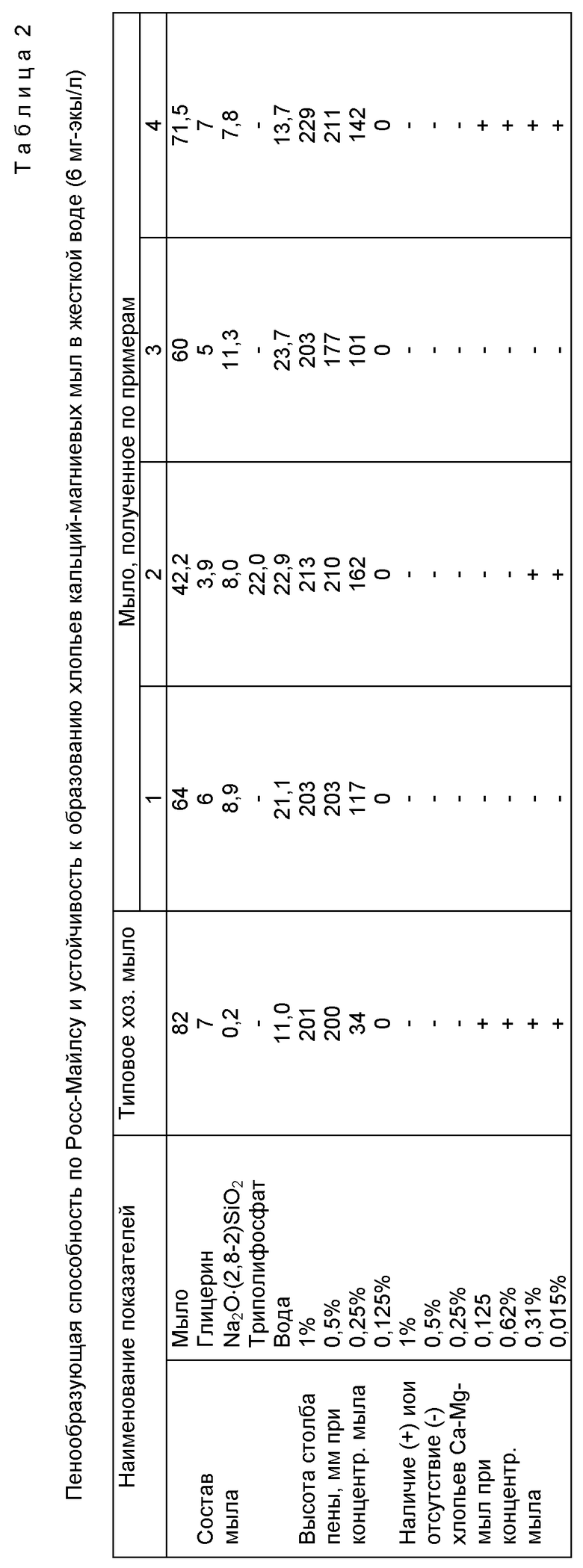

В таблице 2 приведены свойства моющих средств, полученных по предлагаемому способу, показывающие преимущества их перед обычным хозяйственным мылом по пенообразующей способности и устойчивости к образованию хлопьевидных осадков Ca-Mg - мыл в жесткой воде.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. И.М.Товбин, М.И.Залиопо, Д.М.Журавлев. Производство мыла. Учебное пособие. Изд. "Пищевая промышленность", М. 1965 г.

2. Н.Т.Камардин. Преимущество варки 60%-ного хозяйственного мыла прямым методом. Маслобойно-жировая промышленность. 1958, N 1, с. 41

3. П. Д.Купчинский, М.В.Зотова, С.Ф.Кипоренко, В.М.Кислов. Производство хозяйственного мыла с полезными добавками. Масло-жировая промышленность, 1965 г. N 12, c. 16.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ФИЛЬТРАЦИОННОГО ОСАДКА ОТ ПРОИЗВОДСТВА "ВЫМОРОЖЕННОГО" ПОДСОЛНЕЧНОГО МАСЛА НА МАСЛО, ВОСКОВОЙ КОНЦЕНТРАТ И ФИЛЬТР-ПОРОШОК | 1999 |

|

RU2215025C2 |

| Способ полчения хозяйственного мыла из нейтральных жиров | 1997 |

|

RU2115703C1 |

| ЖИДКОЕ ТЕХНИЧЕСКОЕ МЫЛО | 2014 |

|

RU2593999C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЫЛА | 2001 |

|

RU2201437C2 |

| СПОСОБ ОМЫЛЕНИЯ РЕАКЦИОННОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА МЫЛА | 2005 |

|

RU2307153C2 |

| ХОЗЯЙСТВЕННОЕ ТВЕРДОЕ КУСКОВОЕ МЫЛО | 2001 |

|

RU2209827C2 |

| СИНТЕТИЧЕСКОЕ МОЮЩЕЕ СРЕДСТВО ДЛЯ СТИРКИ ДЕТСКОГО БЕЛЬЯ | 2000 |

|

RU2167193C1 |

| МЫЛО ХОЗЯЙСТВЕННОЕ | 1993 |

|

RU2008338C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРИРОВАННОГО МЫЛА | 2007 |

|

RU2345130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО МЫЛА | 1994 |

|

RU2065489C1 |

Изобретение относится к области производства хозяйственного мыла и моющих средств, содержащих мыло. Способ предусматривает нейтрализацию жирных кислот и омыление жиров и масел растворами щелочных агентов. В качестве щелочного агента применяют концентрированные водные растворы силикатов натрия общей формулы Na2O•mSiO2 со значением m = 2,8-0,2 моль/моль, обеспечивающем полную нейтрализацию жирных кислот и омыление жировой смеси и изменение модуля силиката до значения 2,8-3,5 моль/моль. Изобретение позволит упростить технологическую схему производства, снизить затраты при одновременном улучшении пенообразующей и моющей способности в жесткой воде. 1 з.п.ф-лы., 2 табл.

| П.Д.Купчинский, М.В.Зотов, С.Ф.Кипоренко, В.М.Кислов | |||

| Производство хозяйственного мыла с полезными добавками | |||

| Масло-жировая промышленность, 1965, № 12, с.16 | |||

| Способ полчения хозяйственного мыла из нейтральных жиров | 1997 |

|

RU2115703C1 |

| Руководство по технологии получения и переработки растительных масел и жиров | |||

| /Под ред | |||

| А.Г.Сергеева | |||

| - Л., 1975, т.IV, с.200 - 203. | |||

Авторы

Даты

2001-07-10—Публикация

1999-02-03—Подача