Настоящее изобретение относится к способу и устройству для изготовления трубчатых полых изделий, в частности для тары, из картонного материала или т.п.

В рамках объема изобретения также понимается, что картонный материал обозначает плоский картон, который ламинирован по меньшей мере с одной стороны, но предпочтительно с обеих сторон пластиковой пленкой. В частности имеется в виду картон с полиэтиленовым покрытием. Однако изобретение также охватывает все другие плоские или пленкообразные материалы, в частности однослойные или многослойные пластиковые пленки или фальцуемые композиционные материалы с алюминиевым покрытием. Пластиковый ламинат соединяют путем термосклеивания или сварки после того, как зоны соединения заготовки были помещены одна над другой таким образом, чтобы они перекрывались. При использовании чисто картонного материала используют привариваемый промежуточный слой пластика в виде полоски или связки, например, с помощью термоклея или тому подобного.

Способ и устройства вышеуказанного типа известны, особенно при производстве упаковок для жидкостей; в этом случае трубчатые полые изделия изготавливают из картонного материала, впоследствии запечатывают у одного конца, заполняют и на последней операции также запечатывают у второго конца.

В патенте ФРГ DE-A 2235111 например, описаны способ и устройства для намотки многокомпонентного полотна с целью образования цилиндрического полого изделия из картонного материала, причем в соответствии с которыми полотно, размотанное из рулона, частично вставляют в пазовую гильзу, в которой с возможностью поворота установлена трубка в виде оправки (дорна), при этом указанная трубка вместе с гильзой образует пространство для приема. Посредством поворотного движения часть полотна наматывают вокруг оправки в пространстве для приема и впоследствии транспортируют от места сгибания. Для повышения эффективности устройства используют четыре пазовые гильзы, смещаемые циклично на большом колесе, в результате чего, тем не менее, устройство оказывается механически сложным и конструктивные размеры существенно увеличиваются. Кроме того, если рассматривать один оборот колеса, то одна гильза остается неиспользованной из-за принципа действия конструкции, снижающего уровень использования системы. Также невозможна адаптация к другим формам поперечных сечений полых изделий, отличающийся от круглых. Кроме того, описанное устройство используется только для изготовления диафрагм. Оно не обеспечивает никакого соединения цилиндрического полого изделия в зоне перекрывания у продольных краев заготовки, проходящих параллельно друг другу. Более того, при использовании современных установочных материалов или картонных материалов с покрытием, принимая во внимание трение скольжения, применение данного устройства сопровождается риском повреждения покрытия и возникновения дополнительных механических проблем вследствие конструктивных размеров устройства, основанного на указанном принципе работы

В документе DE 2850882 A1 описан способ непрерывного производства трубчатых упаковочных изделий из заготовок из плоского картонного материала. В соответствии с данным способом при прохождении заготовки через гибочное устройство происходит ее непрерывное сгибание для образования цилиндрического полого изделия и в то же время образуется зона перекрытия краев заготовки в направлении транспортировки. Зону перекрытия снабжают клеем, и при транспортировке полого изделия из гибочного устройства элементы, образующие зону перекрытия, сдавливаются вместе и таким образом соединяются. Процесс данного типа, основанный на постепенной деформации, требует больших расходов на транспортирующие устройства и значительной конструктивной длины гибочного устройства и, следовательно, также устройства в целом.

В патенте Великобритании GB-A 2124140 раскрывается способ изготовления полых изделий, при котором заготовки подвергают обработке с помощью подвижных гибочных устройств в процессе их транспортировки на позицию гибки, формообразующая оправка определяет форму поперечного сечения полых изделий, подлежащих изготовлению. Согласно описанию полые изделия имеют прямоугольное поперечное сечение. При данном способе всегда используется перемещение картонной заготовки из рабочей позиции 11 в другую рабочую позицию 111 для отгибания запечатывающего язычка в процессе подготовки и финальной операции соединения двух продольных краев. После достижения конечного положения операция сгибания заканчивается при замыкании полого изделия вокруг оправки. Консоль устройства для ультразвуковой сварки служит в качестве соединительного средства, образующего шов и запечатывающего зону соединения; при данном типе запечатывания отрезанный край ламинированной картонной заготовки, расположенный внутри, не может быть защищен в течение очень длительного периода времени от любой влаги, имеющей место из-за вещества, заполняющего тару внутри, во время использования.

Существует очень большая потребность в упаковках, в основе которых лежат трубчатые полые изделия с широким разнообразием площадей поперечных сечений как полуфабрикаты для таких упаковок. Затраты на упаковку в настоящее время представляют собой значительную часть стоимости упакованного продукта. В данном случае именно те операции производственного процесса, которые не связаны с операцией заполнения и выполняются помимо нее, делают упаковку существенно более дорогой.

Задача настоящего изобретения состоит в разработке способа и компактного устройства с режимом работы, который является настолько простым и надежным, насколько это возможно, с целью повышения эффективности и тем самым снижения затрат при производстве известных упаковок, которые используются преимущественно для жидкостей и/или долго сохраняющихся пищевых продуктов.

Указанный технический результат в соответствии с изобретением достигается за счет того, что способ производства трубчатых полых изделий включает в себя следующие операции:

- транспортирование заготовки, ограниченной продольными краями, или полотна из картонного материала или тому подобного, от которого отделяют заготовку, на место гибки;

- причем заготовку или полотно сгибают направляющими элементами, действующими как гибочное устройство, удерживают в неподвижном состояний на месте гибки,

- сгибают посредством подвижных гибочных устройств в конечную форму полого изделия,

- образуют зону перекрытия, в которой два продольных края заготовки, которые параллельны продольной оси полого изделия, размещают один поверх другого, где дополнительный продольный край, в особенности предварительно сфальцованный край, между первым и вторым продольными краями сдавливают вместе с ними, в комбинации с последними, чтобы образовать трехслойную конструкцию,

- соединяют вышеуказанные элементы друг с другом,

- полое изделие перемещают из позиции гибки.

Способ согласно изобретению позволяет достичь цели, поставленной выше, за счет того, что он предпочтительным образом сочетает непрерывный процесс сгибания с процессом сгибания в неподвижном состоянии.

Заготовку или полотно в процессе транспортирования их в позицию гибки вводят в контакт с неподвижными, в частности рельсообразными направляющими элементами, которые имеют криволинейный участок,

- придают заготовке или полотну соответствующую форму на криволинейном участке и сгибают по меньшей мере частично вокруг оправки,

- полотно или заготовку направляют на позицию гибки между направляющими элементами и оправкой.

Заготовку размещают по меньшей мере частично у оправки и затем сгибают до конечного состояния с целью соединения продольных краев с помощью гибочных инструментов, каждый из которых поворачивается вокруг своего собственного места крепления в то время, когда заготовку удерживают в заданном положении с помощью прижимного устройства.

В то время когда гибочные инструменты закрываются, два продольных края, расположенные параллельно продольной оси полого изделия, размещают один поверх другого и прижимают друг к другу с помощью прижимающего устройства.

Согласно способу перекрытие продольных краев заготовки размещают у оправки для образования соединительной зоны.

Перекрытие продольных краев удерживают между опорной частью оправки и прижимающим устройством и фиксируют для образования зоны перекрытия, предпочтительно с помощью по меньшей мере точечного сварного шва.

Зону перекрытия сваривают герметично, в частности путем приваривания по меньшей мере одного слоя пластика или пластикового покрытия, имеющегося в зоне перекрытия.

В то время когда зона перекрытия находится в процессе ее фиксации, возможно сварки, гибочные инструменты снова переводят в открытое положение.

В то время когда зона перекрытия находится в процессе ее фиксации, возможно сварки, при переводе в открытое положение гибочных инструментов прижимное устройство также снова открывают и приспособление для вставки в том случае, если оно было смещено в другое положение для операции гибки, смещают обратно в положение готовности перед позицией гибки, при этом следующий отрезок полотна или заготовку вводят в позицию гибки и размещают под предыдущей заготовкой.

При достижении заданной длины вставки заготовку или полотно удерживают в заданном положении с помощью прижимного устройства в зоне позиции гибки, при достижении заданной длины вставки полотна заготовку отделяют от указанного полотна и за время операции резки полотно и/или заготовку предварительно фальцуют в зоне отрезанного края, предпочтительно параллельно и на определенном расстоянии от отрезанного края.

Согласно способу полотно разделяют между верхним ножом и нижним ножом и выполняют предварительную фальцовку за счет взаимодействия верхнего ножа с фальцующей кромкой, которая расположена напротив верхнего ножа, причем длину заготовок и ширину предварительного фальца можно регулировать.

Перед операцией резки на полотне выполняют разметку в зоне отрезанного края, или на заготовке выполнят разметку для предварительной фальцовки.

Первый продольный край перегибают вокруг оправки с помощью части прижимающего устройства, которая сконструирована в виде гребенчатого элемента, а второй продольный край перегибают путем опускания прижимающего устройства таким образом, что второй продольный край сверху входит в контакт с первым продольным краем, причем второй продольный край покрывает первый продольный край таким образом, что второй продольный край выступает за дополнительный продольный край и трехслойной конструкции, и присоединяют выступающей частью к первому продольному краю.

Линии разметки выполняют только перед тем, как полотно или заготовка войдет на позицию гибки.

Для получения полого изделия без каких-либо дополнительных согнутых краев, например с круглым поперечным сечением, дополнительный продольный край первого продольного края заготовки на позиции гибки перегибают во время операции резки вдоль линии разметки в направлении наружной стороны полого изделия и перекрывают в одной зоне вторым продольным краем.

Согласно способу полотно направляют на операцию резки из запаса, для образования которого полотно сфальцовано в виде гармошки, например из упаковки из оберточного материала, причем каждый край сгиба или зона сгиба полотна при фальцовке его веером выполнена с перфорациями или надрезом.

Складки полотна вытягивают по частям, каждая из которых соответствует длине заготовки или кратна указанной длине.

Множество полотен располагают рядом друг с другом в запасе или в упаковке из оберточного материала и извлекают, в частности одновременно и параллельно.

Предметом изобретения также является устройство, подлежащее предпочтительному применению для реализации способа изобретения.

Устройство для изготовления трубчатых полых изделий, в частности для тары, из картонного материала или тому подобного, имеет:

- подающее устройство для транспортирования и для позиционирования полотна или заготовки,

- режущее устройство для отделения определенных заготовок от полотна в том случае, когда материал поставляют в виде полотна,

- позицию гибки для предварительного сгибания заготовки или полотна во время вставки и далее,

- позицию гибки, на которой осуществляют сгибание заготовки, которая зафиксирована в заданном положении, вокруг оправки для образования готового трубчатого полого изделия с открытыми торцевыми сторонами,

- прижимное устройство, находящееся у некоторого места на оправке, расположенной таким образом, что заготовка поднимается вверх и при необходимости прижимается третьей стороной к оправке для фиксации ее в заданном положении, так что под оправкой образуется проход для вставки следующей заготовки,

- прижимающее устройство для образования соединения в зоне перекрытия заготовки с помощью сварки,

- скользящее устройство для дальнейшего транспортирования полого изделия, которому придана конечная форма.

Подающее устройство, предназначенное для транспортирования полотна или заготовки, содержит приводное устройство из валков или роликов, в частности в виде комбинации подпружиненного захватывающего валка и приводного ролика, между которыми проходит полотно или заготовка.

Приспособление для вставки выполнено с возможностью смещения между положением готовности и по меньшей мере одним положением вне места вставки, в частности выполнено с возможностью поворота по круговой траектории между указанными положениями.

Позиция гибки содержит неподвижные направляющие элементы, которые действуют как гибочное устройство, имеют по меньшей мере один криволинейный участок и предпочтительно выполнены в виде направляющих рельсов, расположенных на определенном расстоянии друг от друга и параллельно друг другу и предназначенных для предварительного сгибания полотна или заготовки в процессе ее вставки.

Формующее тело или оправка расположена на позиции гибки, и заготовка размещается у этой оправки до тех пор, пока путем сгибания и фальцовки по меньшей мере частями с помощью гибочных инструментов она не достигнет формы полого изделия.

Контур поперечного сечения оправки находится внутри поперечного сечения полого тела, подлежащего изготовлению, и образующие линии поперечных сечений входят в контакт друг с другом в тех местах, где заготовка устанавливается у оправки.

Позиция гибки содержит по меньшей мере один подвижный первый гибочный инструмент, который выполняет сгибание передней части заготовки, сгибает первую сторону заготовки и смещает ее в заданное положение относительно оправки и при необходимости устанавливает первую сторону у оправки.

Гибочный инструмент имеет пальцеобразную конфигурацию для сгибания и/или фальцовки, входит в зазоры между соседними направляющими рельсами.

Позиция гибки содержит по меньшей мере один второй подвижный гибочный инструмент, который расположен напротив первого инструмента и сгибает вторую сторону заготовки, расположенную напротив первой стороны, заданным образом.

Режущее устройство содержит неподвижный нижний нож и подвижный верхний нож, причем одна часть устройства установлена с фальцующей кромкой, распложенной напротив верхнего ножа для образования дополнительного продольного края, и в конце операции резки верхней нож проходит между нижним ножом и фальцующей кромкой.

В устройстве ширина предварительно сфальцованного дополнительного продольного края по существу соответствует ширине зоны поперечного сечения верхнего ножа, расположенного перпендикулярно направлению резки и над режущей поверхностью, и может регулироваться, в частности, с помощью этого средства.

Фальцующая кромка расположена на втором гибочном инструменте, который смещается между позицией на режущем устройстве и позициями сгибания или фальцовки.

Второй гибочный инструмент имеет наклонную фальцующую кромку для предварительной фальцовки первого продольного края на оправке.

Второму гибочному инструменту соответствует фальцующий элемент, который размещает первый продольный край у оправки в непосредственной близости от края оправки, причем фальцующий элемент предпочтительно представляет собой составную часть прижимающего устройства.

Фальцующий элемент выполнен в виде фальцующего гребня и, когда первый продольный край размещен у оправки, этот гребень направляется в соответствующие канавки во втором гибочном инструменте.

Прижимающее устройство содержит прижимающий ползун, который опускается на нее для размещения первого продольного края у оправки.

Фильтрующий гребень смонтирован на прижимающем устройстве с возможностью смещения относительно него таким образом, что он опирается на первый продольный край раньше, чем прижимающий ползун.

Прижимающий ползун устройства выполнен в виде сварочного инструмента, и одна часть оправки (12) выполнена в виде опоры.

В конце операции сгибания и фальцовки зона перекрытия прижата к опоре с помощью прижимающего устройства и подвергается сварке или частями, или уже герметичным образом с помощью сварочного инструмента.

Зона перекрытия образована в центральной зоне или зоне образуемого позднее края полого изделия, зажата между многоэлементным прижимающим устройством и оправкой и сваривается по меньшей мере частями.

Поскольку при способе согласно изобретению или в устройстве, сконструированном для реализации данного способа, ввод заготовки или полотна также используют одновременно для предварительного сгибания картонного материала, рабочая траектория перемещения подвижных гибочных устройств является небольшой по сравнению с траекторией прижимающих (сдавливающих) устройств, сгибающих рычагов и т. п., таких, какие известны, например, из патента ФРГ DE-A 2512852. Любое уменьшение величины перемещения также приводит к снижению износа опор или направляющих, к снижению расхода рабочих вспомогательных материалов, например, таких как масла и консистентные смазки, а также к уменьшению потребности в энергии для такой установки.

Кроме того, устройство, функционирующее в соответствии со способом согласно изобретению, отличается малыми конструктивными размерами, поскольку, в частности, благодаря совмещению непрерывного формования и формования в неподвижном состоянии, расстояния или радиус перемещения и размеры деталей, подлежащих перемещению, сведены к минимуму по сравнению с предшествующим техническим уровнем. Отдельные операции способа перекрывают друг друга с согласованием друг с другом и также могут быть совмещены, так что в целом можно добиться небольших значений времени производственного цикла (малых тактов выпуска). Следовательно, устройство согласно изобретению также может быть перемещено к наполнительной машине в целях изготовления трубчатых полых изделий как предварительной стадии при производстве тары с упакованным в ней продуктом. В этом случае картонный материал может быть введен в устройство согласно изобретению или в виде заготовок, или в виде бесконечного полотна. Режущее устройство, которое является излишним при использовании заготовки в устройстве, в случае использования заготовок может простаивать или служить для контроля размерной точности заготовок. Это не влияет на расширенное функциональное назначение режущего устройства, заявленное, в частности, в зависимом пункте 11 формулы изобретения со ссылкой на предшествующие зависимые пункты, во время операции разрезания.

Когда картонный материал подают в виде бесконечного полотна или в виде предварительно изготовленной заготовки, этот материал в то же время точно установлен в устройстве и также предпочтительно уже предварительно согнут с помощью направляющих элементов. Эти направляющие элементы имеют конфигурацию в виде рельсы и имеют криволинейную часть, так что они обеспечивают сгибание предварительно сфальцованного материала по меньшей мере частично вокруг оправки. Таким образом, направляющие элементы могут взаимодействовать с оправкой в целях направления и формования. Чтобы удержать заготовку или полотно в заданном точном положении, заготовку или полотно предпочтительно плотно зажимают, предпочтительно используя прижимное устройство, когда заготовка или полотно будет вставлено на заданную длину.

Заготовку, перемещенную в позицию гибки, прочно удерживают на ней с обеспечением неподвижности заготовки и без дополнительной транспортировки, как имело место в других известных гибочных и фальцующих устройствах, сгибают или перегибают вокруг оправки в заданном месте для образования трубы соответствующего требуемого поперечного сечения с помощью подвижных гибочных инструментов, и в этом случае заготовка установлена по меньшей мере частично у оправки. Данный технологический процесс обеспечивает возможность эффективного производства трубчатых полых изделий, не требующего большого пространства и значительных расходов на оборудование. Следовательно, способ согласно изобретению можно легко реализовать перед всеми известными процессами наполнения по ходу технологического процесса. Включение способа согласно изобретению в операцию наполнения позволяет обеспечить быстрое реагирование и приспособление (адаптацию) упаковки к различным требованиям, например, таким как, в частности, изменение размеров упаковки и/или изменения в оборудовании. Такие изменения типа полотна или заготовок могут быть выполнены по существу без каких-либо перерывов в работе. Благодаря тому, что упаковка изготавливается на месте, для операции наполнения открываются новые возможности с точки зрения ориентированного на спрос и эффективного производства.

В предпочтительном варианте осуществления сгибание выполняют на том участке (заготовки или полотна), который был предварительно сфальцован, при этом положение (заготовки или полотна) зафиксировано в устройстве, и сгибание выполняют с помощью гибочных инструментов, каждый из которых поворачивается вокруг своего собственного места крепления на позиции гибки. Таким образом, после операции позиционирования и разрезания полотна подвижные гибочные инструменты выполняют дальнейшую операцию формования заготовки. Для этой цели они предпочтительно по меньшей мере частично проходят подобно пальцам через неподвижные элементы позиции гибки и во время данного процесса сгибают заданные части заготовки.

При завершении операции сгибания образуют зону перекрытия с помощью прижимающего устройства в зоне продольных краев, при этом гибочные инструменты находятся в закрытом положении. Соединение элементов в данной зоне перекрытия осуществляется на позиции гибки за счет сжатия их вместе и предпочтительно сваривания или склеивания, так что полученное подобным образом полое изделие зафиксировано с запечатыванием путем сварки шва полого изделия. Точно во время сварки, предпочтительно по меньшей мере часть оправки расположена под зоной перекрытия, и прижимающее или сварочное устройство, таким образом, может служить в качестве противоположной (противодействующей) детали. Для этой цели в соответствии с пунктом 7 формулы изобретения части оправки предпочтительно придана конфигурация опорной части, между которой и прижимающим устройством может быть выполнен по меньшей мере один точный сварной шов. Согласно пункту 8 формулы изобретения данный тип постоянного фиксирования реализован или современных долговечных упаковочных материалов, в частности за счет сварки по меньшей мере одного слоя пластика или пластикового покрытия, имеющегося в зоне перекрытия.

Во время операции фиксирования подвижные гибочные инструменты можно уже снова перевести в открытое положение, поскольку зона соединения прочно удерживается между опорной частью и прижимающим устройством. Таким образом, окончательно сформованное полое изделие зафиксировано вокруг оправки в целях предотвращения нежелательных отклонений по форме. При дополнительном раздвигании прижимного устройства и при смещении дополнительных элементов, например таких, как приспособление для вставки, обратно в их исходные положения новый отрезок или часть полотна можно уже вставить в гибочное устройство под полым изделием, подлежащим фиксированию или подлежащим свариванию, то есть между оправкой и направляющими рельсами. Таким образом, в свою очередь, две операции, которые с точки зрения технологического процесса являются раздельными, в данном случае совмещены. Следовательно, можно сэкономить много времени и большое количество энергии, см. п. 9 и/или 10 формулы изобретения

При усовершенствовании способа согласно изобретению необходимо принимать во внимание специфические характеристики упаковок. Например, в случае упаковок с пластиковым покрытием, предназначенным для жидкостей, или, в особенности, в случае упаковок с влажным или жидким содержимым с очень большим сроком хранения необходимо защитить по меньшей мере один обрезанный край заготовки, находящейся с внутренней стороны готовой упаковки, от проникновения влаги или жидкости в материал центрального слоя. Для данных особых условий применения в упаковках предпочтительно используют так называемый шов с перегибом или фальцевый шов, а именно дополнительный продольный край перегибают наружу в зоне перекрытия или в соединительной зоне. В случае картонного материала, покрытого пластиковой пленкой с обеих сторон, продольный край, расположенный с внутренней стороны в зоне перекрытия, образуемого позднее шва, перегибают в направлении наружной стороны упаковки и закрывают продольным краем с наружной стороны упаковки. В образованной таким путем трехслойной конструкции пластиковые покрытия отдельных слоев всегда опираются друг на друга. Эти слои пластика предпочтительно могут быть герметично соединены друг с другом, например, на операции сварки, не прибегая к использованию дополнительного клея или (других) дополнительных материалов.

Известные способы, например, патент ФРГ DE 3531663, которые предназначены для получения фальцевого шва (шва с перегибом), всегда реализуются с помощью нескольких операций и тем не менее в конце концов не обеспечивают точных зон образования шва. При этом очень часто имеет место ситуация, при которой правильные края шва с перегибом, подлежащие сварке, смещаются друг относительно друга, так что отсутствует возможность сохранения целостности (перекрытия) в конструкции упаковки. Напротив, в соответствии с настоящим изобретением шов с перегибом получают эффективным и надежным образом с точным расположением в краевой зоне или в центральной зоне. Из описанных ниже приведенных в качестве примера вариантов осуществления можно увидеть, что способ согласно изобретению также можно использовать для других форм упаковок и швов и других мест расположения шва.

В соответствии с пунктом 11 формулы изобретения при изготовлении трубчатого полого тела со швом с перегибом (с фальцевым швом) материал предварительно фальцуют во время производства определенной заготовки на операции разрезания в зоне получаемого таким образом отрезанного края, причем материал предварительно фальцуют таким образом, что получаемый на данной операции первый продольный край уже образуется с дополнительным продольным краем, предварительно отогнутым на него. Путем применения простого коленно-рычажного механизма этот продольный край предпочтительно используют для образования фальцевого продольного шва на крае упаковки или в ее центральной зоне. В соответствии с пунктом 12 формулы изобретения дополнительный продольный край просто получается за счет того, что его перегибают вокруг фальцующей кромки во время операции резки с помощью верхнего ножа. Предпочтительно форма поперечного сечения верхнего ножа определяет ширину и форму зоны дополнительного продольного края.

Кроме того, как формообразующий корпус или оправка, так и гибочные инструменты на своих поверхностях контакта, которыми они по меньшей мере частично входят в контакт с заготовкой, адаптированы к желаемой конечной форме полого изделия, подлежащего изготовлению. Таким образом, полное соответствие не требуется.

Для способа согласно изобретению и в устройстве согласно изобретению можно легко использовать материал полотна или заготовки с предварительно нанесенными путем штамповки линиями разметки. За счет сгибания заготовки вокруг этих линий разметки могут быть получены очень точные края сгибов или углы при простом процессе гибки. В качестве альтернативы данному варианту, в соответствии с дополнительно усовершенствованным вариантом осуществления способа согласно изобретению по пункту 23 формулы изобретения, линии разметки выдавливают на картонном материале непосредственно перед операцией резки. В местах нахождения этих линий разметки материал подготовлен точно определенным образом, так что края получаемого впоследствии полого изделия уже образуются по линиям разметки просто благодаря сгибанию полотна или заготовки в стационарных направляющих элементах позиции гибки. Сгибание или фальцовка на данной операции может быть дополнительно усилена за счет придания соответствующей формы контуру оправки, предпочтительно также вместе с направляющими элементами. Следовательно, с помощью способа согласно изобретению могут быть изготовлены эффективно и точно не только полые изделия с круглым или овальным поперечным сечением, но также и полые изделия с треугольным, квадратным или прямоугольным поперечным сечением или поперечным сечением в виде других многоугольников.

Прижимное устройство установлено на позиции гибки для воздействия на зону перекрытия заготовки, имеющей трехмерную форму. В соответствии с изобретением назначением прижимающего устройства является сдавливание вместе продольных краев заготовки, которые поданы (в зону сдавливания) точно один над другим или помещены один поверх другого в зоне перекрытия, что соответствует пунктам формулы изобретения. За счет многоэлементной конструкции, описываемой ниже ссылкой на ряд приведенных в качестве примера вариантов осуществления согласно пунктам формулы на устройство, прижимающее устройство обеспечивает очень точное позиционирование продольных краев заготовки как друг относительно друга, так и относительно оправки. За счет этого преимущественно гарантируется точное положение и точная форма шва на полом изделии, подлежащем изготовлению.

В соответствии с дополнительным усовершенствованием прижимающее устройство выполнено в виде комбинированного инструмента таким образом, что оно может обеспечить заданное позиционирование и сдавливание продольных краев и образование герметизирующего сварного соединения продольных краев в зоне перекрытия. Кроме того, прижимающее устройство содержит сварочный инструмент, предпочтительно в виде электрода для ультразвуковой сварки, который используется одновременно с прижимающим ползуном. В устройстве согласно изобретению в случае фальцевого шва, таким образом, обеспечивается возможность дополнительной фиксации и образования непроницаемого для жидкости соединения в зоне перекрытия на операции сварки за счет приваривания первого продольного края ко второму продольному краю заготовки.

Подача материала может происходить в устройстве согласно изобретению известным образом, причем материал может подаваться в виде заготовок или из рулона бесконечного полотна материала, как уже было разъяснено выше. Адаптация устройства может быть осуществлена быстро путем наладки зоны вставки на позиции гибки и введением другой программы в систему управлении. В особо предпочтительном дополнительно усовершенствованном варианте осуществления бесконечное полотно извлекают из запаса (источника материала), для образования которого полотно фальцуют в виде гармошки. При фальцовке гармошкой или фальцовке веером в результате предпочтительно образуется прямоугольная наружная форма, например, для упаковки из оберточного материала как внешнего защитного элемента и контейнера для транспортировки и хранения материала в виде полотна. При использовании обычных транспортирующих устройств, таких как автопогрузчики с вильчатым захватом и т.д., транспортировка, а также хранение таких упаковок могут осуществляться проще по сравнению с рулонным материалом, в частности упаковки из оберточного материала (внутри которых находится полотно), можно транспортировать и хранить на грузовых поддонах. Кроме того, при фальцовке веером наружные поверхности и внутренние поверхности образуемой позднее упаковки соответственно всегда находятся в контакте друг с другом. Таким образом, исключено любое попадание грязи, например, с наружной поверхности на внутреннюю поверхность, что имеет важное значение для упаковки, удовлетворяющей гигиеническим требованиям. Полотно, сложенное таким образом, можно просто и быстро извлечь или вытянуть, и это происходит, например, благодаря тому, что упаковка из оберточного материала открыта с верхней стороны, параллельной сфальцованным частям полотна, находящимся ниже. Следовательно, полотно можно непрерывно вытягивать из упаковки из оберточного материала без труда в направлении его продольной оси и подавать на позицию гибки. Однако важным фактором при предложенном варианте хранения или поставки полотна в веерно сложенном виде является то, что в соответствии с изобретением полотно поставляется с перфорациями на каждой линии сгиба веерно сложенного материала. При производстве полотна эта зона сгиба в альтернативном варианте также может быть выполнена с надрезом. С помощью данного конкретного мероприятия, которое легко может быть осуществлено в рамках технологического процесса, емкость хранения наружных упаковок может быть существенно увеличена за счет более плотной укладки материала в виде стопы, поскольку зона сгиба, находящаяся в каждом случае у наружных краев, не изогнута вверх по отношению к центральным зонам веерных складок, уложенных в виде стопы.

Полотно предпочтительно подают на операцию резки непосредственно из упаковки из оберточного материала. Это выполняется очень просто и позволяет сэкономить производственные площади по сравнению с известными способами, предназначенными для загрузки устройств для производства полуфабрикатов упаковок или полых изделий. В дополнительно усовершенствованном варианте осуществления изобретения сложенное полотно вытягивают частями, длина каждой из которых или соответствует длине заготовки или кратна длине заготовки. При данном фиксированном размере, который задается типом упаковки, образуют компактные стопы из веерно сложенного материала, при этом в готовой установке или в полом изделии, соединенном сваркой, зона сгиба больше не является заметной.

Предпочтительно множество полотен расположены рядом, например, в виде стоп в накопителе или в упаковке из оберточного материала. В частности, при такой конструкции множество полотен также можно одновременно извлекать параллельно из упаковки из оберточного материала.

Из предшествующего описания их соответствующих функций очевидно, что преимущества вытекают не только из взаимодействия блоков в устройстве согласно изобретению. Напротив, отдельные блоки также могут быть использованы рациональным образом в других машинах.

Приведенные в качестве примера вариантах осуществления изобретения разъясняются более подробно ниже со ссылкой на чертежи, в которых:

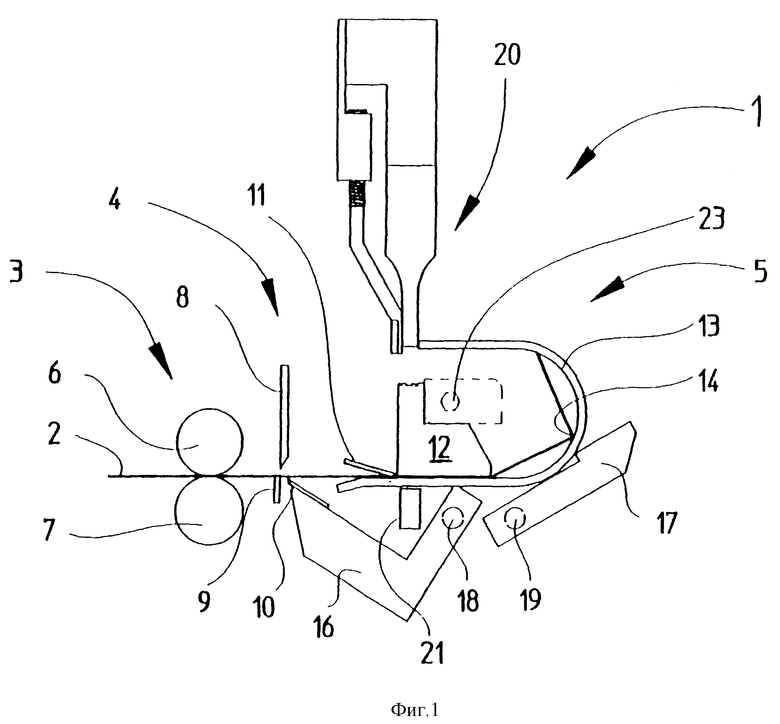

фиг. 1 показывает вид сбоку принципиальной конструкции устройства для изготовления трубчатых упаковок в первом варианте осуществления;

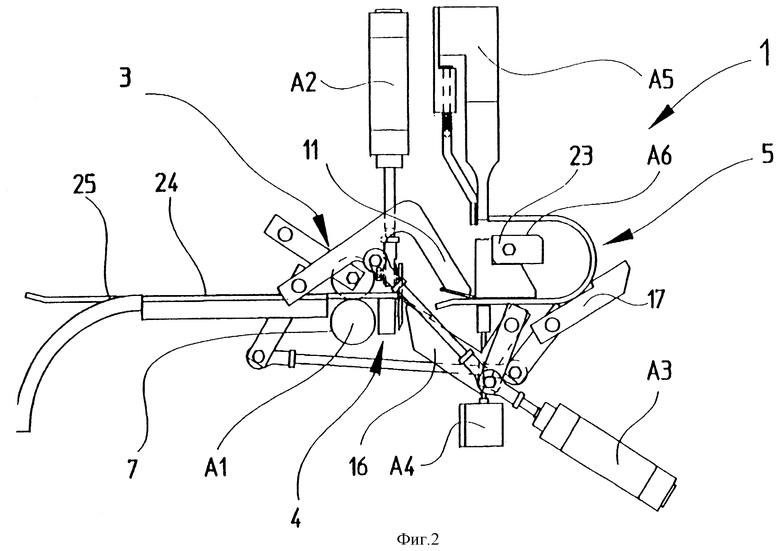

фиг. 2 показывает вид сбоку устройства по фиг. 1 с приводами, причем устройство частично показано в рабочем положении, отличающемся от положения на фиг. 1;

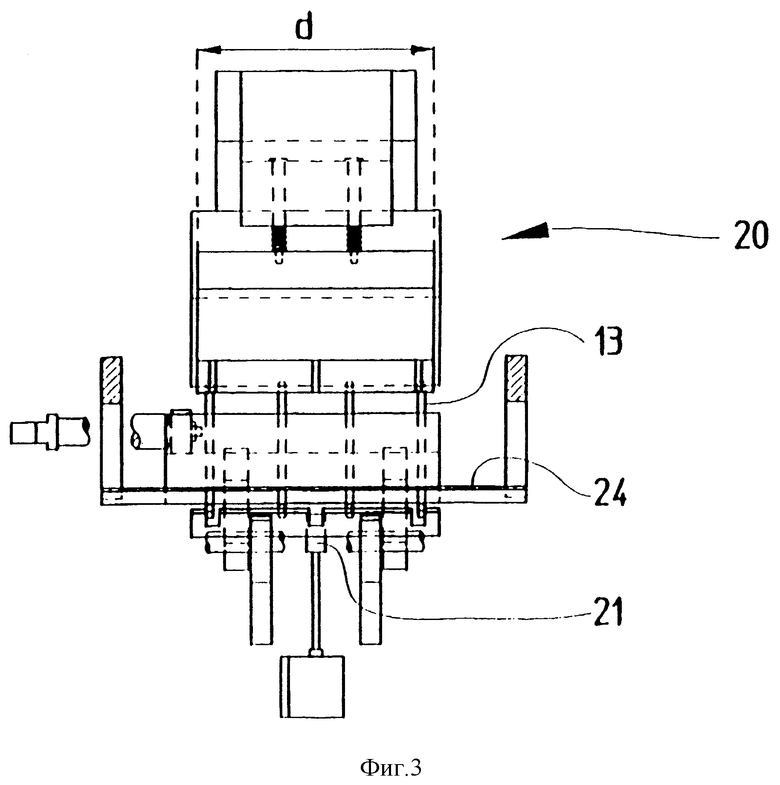

фиг. 3 показывает вид опереди по отношению к фиг. 1 и 2;

фиг. 4 показывает вид сверху части устройства по фиг. 1 и 2;

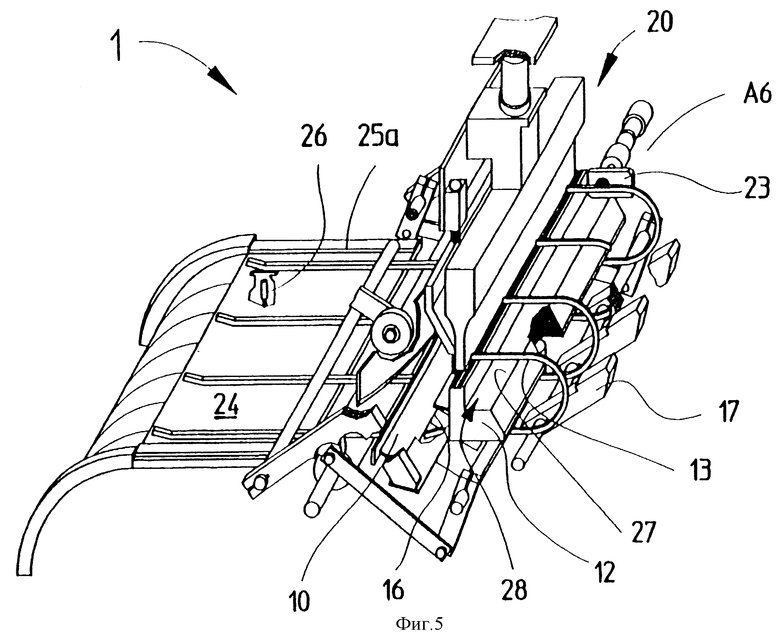

фиг. 5 показывает перспективное изображение устройства по фиг. 1 и 2;

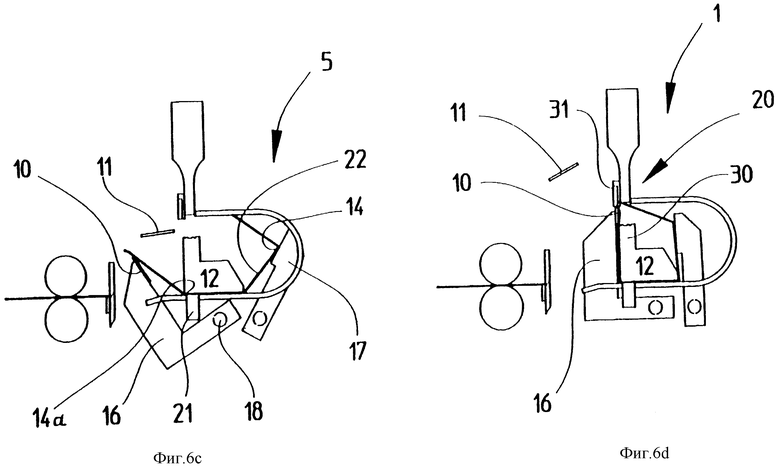

фиг. 6a-6l схематично иллюстрируют последовательность работы устройства по фиг. 1 в виде отдельных операций;

фиг. 7 показывает упрощенное изображение наполнительной машины, первая часть которой содержит устройство для изготовления трубчатых упаковок;

фиг. 8 показывает схематичную иллюстрацию отдельных операций обработки полотна;

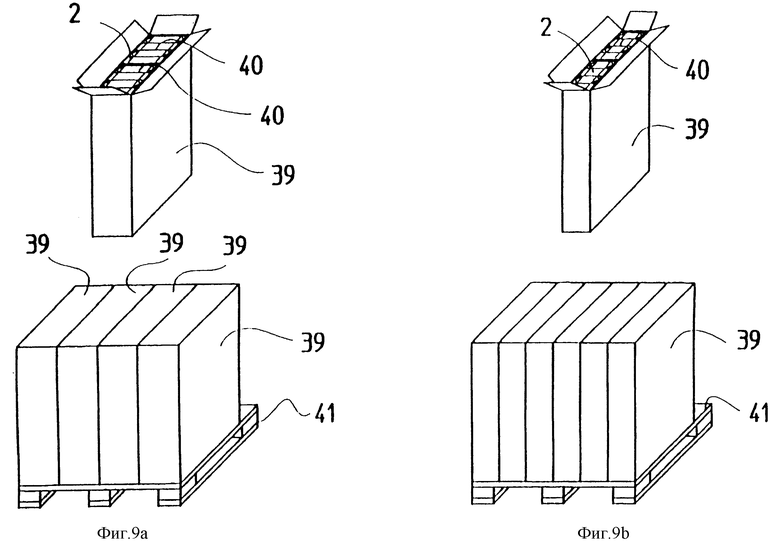

фиг. 9a, 9b показывают перспективные изображения упаковок из оберточного материала, предназначенных для хранения и использования картонного материала;

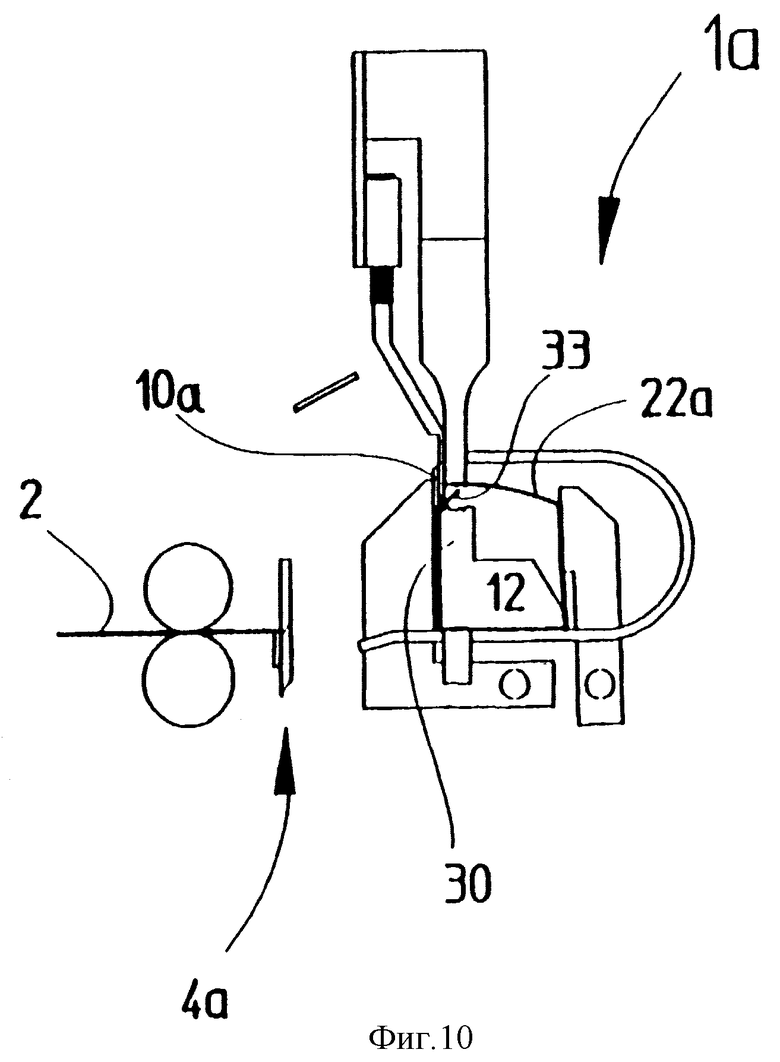

фиг. 10 показывает упрощенный вид сбоку устройства для образования простого продольного шва без фальца;

фиг. 11 показывает элемент устройства по фиг. 10;

фиг. 12 показывает перспективное изображение части инструмента для прижима по фиг. 10;

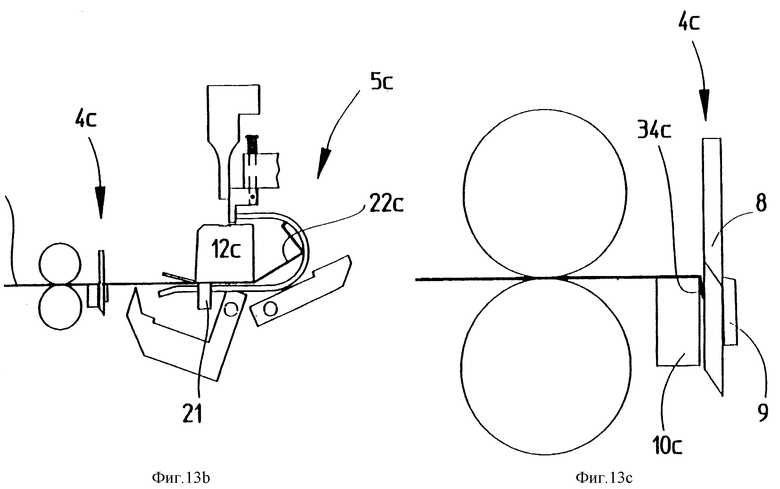

фиг. 13a-13g схематично иллюстрируют последовательность работы альтернативного устройства, предназначенного для реализации способа.

На фиг. 1 показан первый вариант осуществления устройства 1 согласно изобретению при виде сбоку. В изображенном устройстве 1 изготавливаются полые изделия с квадратным поперечным сечением, в которых шов выполнен с перегибом и расположен вдоль края полого изделия, как будет разъяснено ниже.

На показанной операции способа полотно 2 из картонного материала, который покрыт полиэтиленом с обеих сторон, вставляют в позицию 5 гибки с помощью подающего (транспортирующего) устройства 3, при этом полотно проходит через режущее устройство 4. Подающее устройство 3 выполнено в виде приводного устройства из валка или ролика и содержит свободно вращающийся и подпружиненный захватывающий валок 6, расположенный над полотном 2, и приводной ролик 7 под полотном 2. Управление подающим устройством 3 будет подробно описано ниже.

Полотно 2 проходит через режущее устройство 4, содержащее верхний нож 8 и нижний нож 9, при этом ножи находятся в раздвинутом состоянии. В положении, показанном на фиг. 1, гребнеобразная фальцующая кромка 10 расположена напротив верхнего ножа 8 приблизительно на той же высоте, что и нижний нож 9. Во время операции резки фальцующий гребень 10 можно рассматривать как составную часть режущего устройства 4 с точки зрения его функционирования, которое подробно будет рассмотрено при описании операций во время резки.

Полотно 2 вставляют в позицию 5 гибки под приспособлением 11 для вставки. Позиция 5 гибки содержит неподвижные и подвижные элементы. На показанной операции способа полотно 2 за приспособлением 11 для вставки находится в контакте только с неподвижными элементами. Таким образом, оно перемещается дальше по направляющим рельсам 13 с помощью приспособления 11 для вставки между оправкой 12 и направляющими рельсами 13, и при данном перемещении осуществляется его сгибание вверх с помощью криволинейного участка направляющих рельсов 13, и, таким образом, полотно оказывается уже частично предварительно сфальцованным.

Линии 14 разметки (непоказанные) были предварительно выдавлены на полотне 2. По этим линиям 14 разметки полотно сгибается на криволинейном участке направляющих рельсов 13, и края подлежащего изготовлению трубчатого полого изделия 15 формируются уже здесь. При отсутствии линий 14 разметки полые изделия 15 с круглым или эллиптическим поперечным сечением также могут быть получены с фальцевым швом (швом с перегибом) или даже без фальцевого шва за счет настройки устройства 1.

Под направляющими рельсами 13 установлены два гибочных инструмента 16, 17, которые могут поворачиваться вокруг осей 18, 19. Трубчатое полое изделие 15 замыкают с помощью гибочных инструментов 16, 17 после операции резки и удерживают в закрытом положении до тех пор, пока прижимающее устройство 20, расположенное у верхнего конца направляющих рельсов 13, не закончит операцию гибки и не образует шов на полом изделии 15.

Также под направляющими рельсами 13 позиции 5 гибки расположено прижимное устройство 21, которое фиксирует заготовку 22 в том положении, которое занимает заготовка во время и после резки полотна 2. Следовательно, разрезание полотна 2 связано с образованием предварительно сфальцованного дополнительного продольного края.

При этом конечным продуктом, получаемым в устройстве 1, является трубчатое полое изделие 15, которое открыто с обеих торцевых сторон и которое снимается с оправки 12 с помощью ползуна 23, показанного пунктирными линиями на фиг. 1.

Фиг. 2 показывает вид сбоку устройства по фиг. 1 с учетом дополнительных элементов устройства 1. Например, на фиг. 2 можно видеть, что полотно 2 поступает над столом 24 с направляющими 25 к подающему устройству 3 до режущего устройства 4.

Кроме того, на фиг. 2 показаны приводы, необходимые для работы устройства 1 в данном варианте осуществления. Ролик 7 приводится в движение электродвигателем A1, а режущее устройство 4 приводится в действие с помощью пневматического привода A2. Дополнительный пневматический привод A3 с помощью рычажного управления приводит в действие существенные элементы позиции 5 гибки, а именно приспособление 11 для вставки и гибочные инструменты 16 и 17. Режущее устройство 4 может приводиться в действие согласованно по времени с прижимным устройством 21. Однако в данном случае прижимное устройство 21 снабжено своим собственным приводом A4. Привод A5 прижимающего устройства 20 и привод A6 ползуна 23 только обозначены.

Фиг. 3 показывает вид спереди устройства 1 в том варианте, как оно представлено на фиг. 2. Для создания более понятного изображения некоторые из вышеупомянутых приводов и элементов не были показаны или показаны с вырывом. Стол 24 на фиг. 3 показан с частичным разрезом, чтобы по меньшей мере частично проиллюстрировать рычажные соединения.

На изображении по фиг. 3 указана максимальная ширина d полотна 2, подлежащего обработке. Косвенным образом она определяет высоту полых изделий или полуфабрикатов упаковок. Для приспособления устройства, например, к упаковкам для жидкостей, имеющим меньший объем, ширину стола 24 можно регулировать путем смещения боковой направляющей 25 (здесь это подробно не показано).

Фиг. 4 показывает устройство 1 по фиг. 2 при виде сверху, при этом элементы приводов снова показаны с вырывом или исключены для ясности изображения. На фиг. 4 можно видеть стол 24 с направляющими 25. На нерегулируемой боковой направляющей 25a стола 24 показан измерительный элемент 26, который управляет приводом A1 подающего устройства 3 путем оптического считывания считываемых меток, выполненных на полотне 2.

Кроме того, на фиг. 4 можно видеть расположение и порядок действий отдельных элементов позиции 5 гибки. Так, например, проиллюстрировано направление вставленного полотна 2 отдельными направляющими рельсами 13. Кроме того, проиллюстрирована пальцеобразная конструкция гибочного инструмента 17, при которой гибочный инструмент 17 в виде отдельных рычагов может быть вставлен между направляющими рельсами 13 для сгибания полотна 2 за счет поворота вокруг оси 19.

На этом виде сверху также изображена переходная зона от стола 24 до подающего устройства 3 и режущего устройства 4. Из режущего устройства 4 полотно 2 подается на позицию 5 гибки между приспособлением 11 для вставки и соседними концами направляющих рельсов 13.

Фиг. 5 представляет собой перспективное изображение устройства 1 по фиг. 2-4. Измерительный элемент 26 изображен в зоне неподвижной боковой направляющей 25a на столе 24. Данное изображение иллюстрирует компактную конструкцию устройства 1 с подающим устройством 3, режущим устройством 4 с фальцующим гребнем 10, приспособлением 11 для вставки, позицией 5 гибки и прижимающим устройством 20, расположенным над позицией 5 гибки.

Оправка 12 как элемент позиции 5 гибки имеет направляющую дорожку 27 для ползуна 23, показанного с его приводом A6 и являющегося частью скользящего узла 28, и, с другой стороны, для опоры 30. Опора 30 служит в качестве противодействующей детали (контрдетали) для комбинированного инструмента прижимающего устройства 20, которое будет описано ниже со ссылкой на фигуры, иллюстрирующие несколько вариантов осуществления.

Ниже со ссылкой на последовательность фигур, базирующихся на конструкции устройства по фиг. 1, описан способ работы и последовательность действий при функционировании устройства во время полного цикла работы. На фиг. 6a показано полотно 2, которое вставлено на заданную длину в позицию 5 гибки между приспособлением 11 для вставки и направляющими штангами 13 под оправкой 12. В этом положении измерительный элемент 26 (не показанный здесь) обнаруживает считываемую метку на нижней стороне полотна 2 и останавливает подающее устройство 3.

На фиг. 6b проиллюстрирована следующая операция способа, на которой режущее устройство 4 "закрыто" (находится в рабочем положении). В этом случае от полотна 2 отделяется точно определенный кусок, который впоследствии дополнительно обрабатывается в виде заготовки 22 на позиции 5 гибки. Для точного соблюдения размеров заготовки 22 полотно 2 фиксируют непосредственно перед операцией резки с помощью прижимного устройства 21 за счет того, что его поджимают снизу к оправке 12 с помощью прижимного устройства 21 между направляющими рельсами 13.

Во время операции резки отделение куска полотна происходит между верхним ножом 8 и нижним ножом 9, причем получаемая таким образом заготовка 22 оказывается предварительно сфальцованной всегда с одинаковыми размерами, что обеспечивается верхним ножом 8 у фальцующей кромки 10.

На фиг. 6c показано, что заготовка 22, которая зафиксирована в ее положении с помощью прижимного устройства 21, преобразуется дальше в форму трубчатого полого изделия, подлежащего изготовлению, посредством использования гибочных инструментов 16 и 17. Для выполнения этого заготовку 22 сгибают или перегибают вокруг оправки 12 на позиции 5 гибки, при этом края боковых стенок образуемого позже полого изделия формируются в местах расположения линий 14 разметки.

Во время этой операции приспособление 11 для вставки не используется и, следовательно, смещается в исходное положение, при этом оно одновременно освобождает пространство, требуемое для смещения гибочного инструмента 16. В этом случае место крепления или ось 18 гибочного инструмента 16 смещается относительно линии 14a разметки, вокруг которой осуществляется сгибание задней части заготовки 22 таким образом, что при установке гибочного инструмента 16 у оправки 12 предварительно сфальцованная зона заготовки 22 надежно опирается своим обрезанным краем на фальцующий гребень 10, не выступая за него.

На фиг. 6d устройство 1 показано в почти полностью закрытом состоянии. Гибочные инструменты 16 и 17 изображены в их конечном положении. Заготовка уже согнута до такой степени, что почти полностью достигнута форма, заданная для полого изделия. После этого прижимающее устройство 20 опускается сверху в зону оправки 12, которой придана конфигурация опоры 30. В этот момент очень важно расположить предварительно сфальцованную зону первого продольного края под вторым продольным краем. С этой целью прижимающее устройство 20 сконструировано из двух частей. В качестве первой части гребенчатый элемент 31 опускается на уже предварительно сфальцованную зону. При этом гребенчатый элемент 31 входит в выемки в фальцующем гребне 10, который прикреплен к концу гибочного инструмента 16, тем самым предохраняя продольный край от захватывания его во время описанного закрывающего смещения. Гребенчатый элемент 31 прикреплен с подпружиниванием к сварочному инструменту 32, предпочтительно выполненному в виде электрода для ультразвуковой сварки. Таким образом, эти две части (гребенчатый элемент и сварочный инструмент) могут быть смещены вместе как прижимающее устройство 20 с помощью привода A5 (не показанного здесь).

На фиг. 6e показана операция сгибания и фальцовки при опускании фиксирующего устройства 20 в его конечной фазе, где образуемая позднее зона 29 перекрытия действует подобно простому коленно-рычажному механизму. В этом положении фальцующий гребень 10 и гребенчатый элемент 31 сцеплены друг с другом и прижимают первый продольный край 33 с предварительно выполненным фальцем внутрь, так что за счет перегибания второго продольного края 35 сварочным инструментом 32 в результате между сварочным инструментом 32 и опорной частью 30 оправки 12 образуется фальцевый угловой шов, который образован из первого продольного края 33, дополнительного продольного края 34 и второго продольного края 35.

Переходя к описанию фиг. 6f, можно сказать, что операция сгибания и фальцовки заканчивается полным опусканием прижимающего устройства 20. В зоне 29 перекрытия, имеющего трехслойную конструкцию, сварка фальцевого продольного шва осуществляется с помощью проиллюстрированного одностадийного способа. Одновременно снова раскрывается режущее устройство 4 путем подъема верхнего ножа 8, и прижимное устройство 21 опускается для снятия прижима к оправке 12.

На фиг. 6g показано, что сварка продольного шва 36 между сварочным инструментом 32 и опорной частью 30 продолжается, при этом гибочные инструменты 16 и 17 также снова переводятся в открытое положение (отодвигаются), и приспособление 11 для вставки смещается обратно в положение по фиг. 6a.

В положении по фиг. 6f или 6g можно очень простым образом включить в процесс операцию отбора бракованных листов как альтернативную операцию способа, реализуемого в данном устройстве. Следовательно, если при оптическом входном контроле была обнаружена бракованная заготовка 22 или дефектная зона на полотне 2, гибочный инструмент 16 может удерживаться в показанном положении. При придании соответствующей формы нижнему краю гибочного инструмента 16 часть полотна 2 или заготовку 22, введенную в устройство, можно, таким образом, отклонить и, например, вывести из устройства 11 снизу. Следовательно, эта дефектная зона вообще даже не будет введена на позицию 5 гибки. После операции резки устройство 1 снова доступно для работы, как описано выше.

Завершение операции раскрывания (раздвигания) показано на фиг. 6h, и здесь видно, что гибочные инструменты 16 и 17, а также приспособление 11 для вставки снова достигли своих исходных положений. При этом операция сварки на фальцевом продольном шве 36 продолжается.

Таким образом, устройство 1 готово для приема следующего отрезка полотна 2, и, как показано на фиг. 6l, новый отрезок полотна 2 может быть введен с помощью подающего устройства 3 через режущее устройство 4 (и) через проход 37 между полым изделием 15, которое все еще находится в процессе сварки, и направляющими рельсами 13.

На фиг. 6k показано, как полотно 2 вводится в позицию 5 гибки в то время, когда еще происходит сварка или запечатывание продольного шва 36 полого изделия 15, и при этом уже выполняется предварительная фальцовка вводимого полотна на позиции гибки.

На стадии процесса, изображенной на фиг. 6l, сварка продольного шва 36 на полом изделии 15 уже завершена. В то же время также закончены позиционирование и измерение надлежащей длины вновь введенного отрезка полотна 2. Таким образом, прижимающее устройство 20 снова поднимается, в результате чего законченное к данному моменту полое изделие 15 на оправке 12 можно свободно сместить ползуном 23, показанным пунктирными линиями, и переместить из устройства 1. Тем самым цикл завершается, и технологический процесс снова начинается с операции, проиллюстрированной на фиг. 6a.

Из всей последовательности фигур 6a-6l очевидно, что перемещаемые элементы устройства 1 должны проходить небольшие расстояния. Помимо всего прочего, это достигается за счет того, что предварительное сгибание полотна 2 осуществляется уже скругленными участками направляющих рельсов 13 при вставке полотна в позицию 5 гибки, и тем самым полотно удерживается на более низком уровне высоты по сравнению с плоскостью продольного шва 36 и уже отклонено и подано в это конечное положение.

На фиг. 7 показана целая машина для розлива и упаковки жидких сред в процессе ее работы. Первая часть изображенной установки включает в себя два устройства 1, работающие параллельно, как было описано выше. На чертеже устройства показаны в упрощенном виде. Полотно 2 в каждом случае вводят в устройства из запаса, (накопителя) 38, отрезают до заданного размера, сгибают и сваривают. Готовые трубчатые полые упаковки 15 транспортируются на промежуточной операции Z в направлении вправо в установку, где реально происходит розлив, при этом двухдорожечная наполнительная установка поставляется на рынок в таком виде и требует только небольшой адаптации к новому устройству 1. Таким образом, каждое устройство 1 обеспечивает упаковками одну дорожку наполнительной машины. Однако в принципе устройство 1 работает значительно быстрее, чем наполнительная машина. Операции внутри наполнительной установки сами по себе в принципе известны и не требуют описания их в данной заявке. Дополнительные затраты на показанную модернизацию наполнительной машины компенсируются через очень короткий период работы за счет уменьшения затрат на упаковочные материалы.

На фиг. 8 представлено схематичное изображение последовательности операций способа, выполняемых в устройстве 1, до траспортировки готовых полых изделий в известное наполнительное устройство. В данном случае полотно 2, как уже было показано на фиг. 7, извлекают из запаса 38. В данном случае запас 38 представляет собой упаковку 39 из оберточного материала, в которой полотно 2 расположено в виде стопы 40 с фальцовкой полотна веером или фальцовкой его гармошкой. Полотно 2 изготавливается производителем упаковочных материалов с перфорациями 2b в зоне 2a линий сгиба сложенного таким образом материала и размещается в виде веерных складок в упаковке 39 из оберточного материала. С помощью данных перфораций 2b, которые также могут быть заменены надрезом, зона сгиба в окончательно веерно сложенном материале при фальцовке может быть размещена на том же уровне по высоте, что и центральная часть складки. Таким образом, сводится к минимуму какое-либо искривление вверх (выпуклость в направлении вверх) зон 2a сгиба в сложенном состоянии в упаковке 39 из оберточного материала, что способствует еще большей емкости хранения при тех же самых наружных размерах. В данном случае упаковка 39 из оберточного материала служит одновременно в качестве контейнера для транспортировки и для хранения. Помимо нанесения печати и покрытия на готовое полотно 2 линии 14 разметки также могут быть выдавлены на полотне 2 производителем упаковочного материала. Однако, если полотно подается оператору устройства 1 и в связанную с этим устройством наполнительную машину в необработанном в данном отношении состоянии, то линии 14 разметки и дополнительные элементы для использования, например, так называемые отрывные язычки, могут быть выполнены на полотне и в месте, отмеченном указателем В на фиг. 8.

Полотно 2 проходит через подающее устройство 3 к режущему устройству 4. Что касается заготовок 22, то они подвергаются поэтапной фальцовке для образования трубчатых полых изделий 15, а также свариванию и транспортировке на промежуточной и транспортирующей операции Z в наполнительную машину.

При показанном способе без каких-либо трудностей можно осуществить рассчитанную на длительный период загрузку устройства 1. При эксплуатации это приводит к дополнительному уменьшению затрат на рабочую силу. Кроме того, можно осуществить быстрое и простое изменение конструкции и даже форм (трубчатых полых изделий). Когда устройство 1 остановлено, полотно 2 извлекают из подающего устройства 3 и вставляют новое полотно 2. Позиционирование нового полотна 2 происходит автоматически с помощью подающего устройства 3, соединенного с измерительным элементом 26, так что благодаря точному соблюдению размеров заготовки после первой заготовки не будет получено никакого брака, связанного с системой.

На фиг. 9a и 9b в виде перспективных изображений представлены возможные формы упаковок 39 из оберточного материала, предназначенные для транспортировки и хранения веерно сложенных полотен 2 для различных размеров упаковок. С учетом адаптации к размерам транспортных систем, которые обычно используются в Европе и по всему миру, в упаковке 39 из оберточного материала хранится около 2500 заготовок, которые в каждом случае образуют две стопы 40, расположенные рядом друг с другом и параллельно друг другу. Данный вид хранения полотна позволяет существенно увеличить степень использования пространства по сравнению с ранее известными способами хранения для трубчатых полых изделий 15. В соответствии со способом, который ранее был широко распространен, в упаковке из оберточного материала могло храниться только порядка 600 полых изделий. В известных системах, с одной стороны, значительно менее эффективно используется объем упаковок из оберточного материала и, с другой стороны, требуется обслуживающий персонал для загрузки наполнительных машин, что означает, что общий вес упаковок из оберточного материала ограничен инструкциями по безопасности труда до значений менее 10 кг. Поскольку при описанном способе отсутствует необходимость в выполнении обслуживающим персоналом какой-либо тяжелой физической работы для повторной загрузки отдельных полых изделий 15 или заготовок 22 или в данном случае преимущественно полотна 2, ограничение по весу для упаковок 39 из оберточного материала, установленное по причинам безопасности труда, не имеет значения. Таким образом, размеры упаковок 39 из оберточного материала могут быть беспрепятственно адаптированы к обычным стандартным размерам транспортных систем. Это приводит в целом к меньшим проблемам при хранении и более эффективной транспортировке.

Дополнительное преимущество проиллюстрированной фальцовки материала веером заключается в том, что в каждом случае только наружные поверхности с нанесенной на них печатью или внутренние поверхности, обращенные в сторону продукта, впоследствии заливаемого в упаковку, находятся в контакте друг с другом. Следовательно, может быть исключено загрязнение внутренних поверхностей.

Кроме того, на фиг. 9a показаны четыре упаковки 39 из оберточного материала, расположенные на грузовом поддоне 41, так что только на одном этом грузовом поддоне 41 полотно 2 для получения приблизительно 20000 полых изделий может храниться, транспортироваться и устанавливаться спереди от устройства 1 или под ним. В данном примере полые изделия, подлежащие изготовлению, имеют объем, равный 1 литру жидкости.

На фиг. 9b, аналогично фиг. 9a, показаны полотна 2 в виде веерно сложенных стоп 40 для полых изделий, имеющих объем для заполнения в разливочной машине, который составляет 0,5 литра. В одной из изображенных упаковок 39 из оберточного материала параллельно расположены две стопы 40, которые вместе содержат 5000 заготовок и которые могут извлекаться одновременно, так что на грузовом поддоне 41 может находиться всего 30000 заготовок в виде полотен 2.

Описанный способ может варьироваться в широких пределах и может быть приспособлен к различным условиям производства, к различным формам поперечного сечения полых изделий. Следовательно, полые изделия 15 с круглым или овальным поперечным сечением могут быть изготовлены аналогичным образом путем приспосабливания оправки 12 и гибочных инструментов 16 и 17, при этом отсутствует необходимость в предварительном выдавливании линий 14 разметки на полотне 2 или на заготовках 22. Путем выполнения незначительных изменений также можно изготавливать полые изделия 15 с прямоугольным поперечным сечением при использовании устройства, изображенного на фиг. 6a-6l.

Вариант осуществления способа согласно изобретению был описан выше с учетом получения фальцевого углового шва (углового шва с перегибом), который предпочтителен и который является несколько более сложным с точки зрения производства. По причинам сохранения целостности конструкции упаковки в настоящее время предпочтителен фальцевый угловой шов. За счет перегибания шва в конструкции путем введения дополнительного продольного края 34 на первом продольном крае 33 и перекрывающего покрытия, создаваемого вторым продольным краем 35, образуется шов, который обладает постоянной прочностью и стойкостью к воздействую жидкости с внутренней стороны и используется, в частности, для пищевых продуктов с длительными сроками хранения. В данном случае упаковочный материал полотна 2 покрыт полиэтиленовой пленкой с обеих сторон и дополнительно выполнен с закрывающим алюминиевым ламинированием, чтобы предотвратить попадание света и кислорода во внутреннюю полость упаковки.

При производстве упакованных пищевых продуктов со сравнительно небольшими сроками хранения используются менее сложные картонные материалы с более простыми сварными швами. На фиг. 10 показан вариант осуществления устройства 1 для получения углового шва, который выполнен без перегиба при производстве трубчатых полых изделии 15. В отличие от предыдущего варианта осуществления устройство 1a по фиг. 10 содержит режущее устройство 4a с упрощенной конструкцией, поскольку при разрезании полотна 2 для образования заготовки 22a не требуется никакая предварительная фальцовка дополнительного продольного края 34.

Технологическая операции, изображенная на фиг. 10, соответствует операции по фиг. 6e первого варианта осуществления. Вследствие того, что на фиг. 10 отсутствует дополнительный продольный край 34, конструкцию фальцующего гребня 10a следует изменить показанным образом, чтобы перегнуть (согнуть) первый продольный край 33 в зоне вокруг опоры 30 оправки 12.

На фиг. 11 изображен элемент конструкции по фиг. 10. Здесь в увеличенном масштабе показана зона вокруг опоры 30 и конца сварочного инструмента 32 с продольными краями 33 и 35, направляемыми или удерживаемыми между ними. Можно видеть, что при переводе гибочного инструмента 16 в закрытое положение и при прижатии заднего конца заготовки 22a к опорной зоне 30 оправки 12 первый продольный край 33 перегибается вокруг опорной зоны 30 вокруг линии 14 разметки с помощью дополнительной фальцующей кромки 10b на модифицированном фальцующем гребне 10a. Таким образом, первый продольный край 33 располагается под вторым продольным краем 35 перед окончательным опусканием прижимающего устройства 20, и внутреннее и наружное пластиковые покрытия 42 и 43 могут быть прижаты к друг к другу в положении, когда одно из них находится над другим, и приварены друг к другу с помощью сварочного инструмента 32 на опоре 30.

На фиг. 12 показано положение по фиг. 11 в трехмерном изображении. Гибочный инструмент 16 уже находится в полностью закрытом положении, так что фальцующая кромка 10a опирается на оправку 12 и первый продольный край 33 перегнут вокруг опоры 30 с помощью кромки 10b. Кроме того, здесь можно видеть, как гребенчатый элемент 31 прижимающего устройства 20 входит в канавки гребенчатой конструкции фальцующего гребня 10a. За счет гребенчатой конструкции предпочтительно в каждом варианте осуществления изобретения гарантируется то, что ни первый продольный край 33, ни второй продольный край 35, ни дополнительный продольный край 34 (отсутствующий в приведенном в качестве примера варианте осуществления по фиг. 10-12) не может быть захвачен и тем самым не может быть разрушен между фальцующим гребнем 10 или 10a и прижимающим устройством 20 при опускании прижимающего устройства 20.

На фиг. 13а показан дополнительный вариант осуществления устройства 1c. В данном случае фальцевый шов в центральной зоне трубчатого полого изделия 15 образуется на заготовках 22c, отделенных от полотна 2. Для осуществления этого выполнены альтернативные варианты осуществления режущего устройства 4c, гибочных инструментов 16c, 17c и прижимающего устройства 20c с конструкцией, изображенной на фиг. 13a.

На фиг. 13a-13g представлена последовательность операций при реализации способа, аналогичная последовательности операций по фиг. 6a-6l. С точки зрения технологической операции фиг. 13a соответствует фиг. 6a. В данном случае полотно 2 вводится с помощью подающего устройства 3 в позицию 5c гибки и подвергается предварительной фальцовке. Однако на переднем конце полотна 2a, в отличие от первого варианта осуществления по фиг. 6a, дополнительный продольный край 34c здесь уже предварительно сфальцован.

Фиг. 13b представляет собой мгновенное изображение операции резки, на которой заготовка 22c, установленная таким образом в гибочном устройстве 50 и плотно прижатая к оправке 12c с помощью прижимного устройства 21, отделяется от полотна 2 с помощью режущего устройства 4c.

Фиг. 13c показывает подающее устройство 3 вместе с режущим устройством 4c в увеличенном масштабе. На этой фигуре можно увидеть, что режущее устройство было модифицировано по сравнению с первым вариантом осуществления таким образом, что фальцующая кромка 10c в каждом случае располагается на первом продольном крае заготовки. Для перемещения дополнительного продольного края 34c за нижний нож 9 можно или поднять продольный край 34с вверх или сместить нижний нож 9.

Изображение на фиг. 13d соответствует изображению на фиг. 6e в первом варианте осуществления и иллюстрирует почти полностью закрытое положение позиции 5c гибки с трубчатым полым изделием 15c, образуемым из заготовки 22c и содержащимся на данной позиции.

На фиг. 13e в увеличенном масштабе изображено прижимающее устройство 20c по фиг. 13d, при этом на фиг. 13e показана последовательность сгибания и фальцовки непосредственно перед тем, как прижимающее устройство 20c будет переведено в закрытое положение. Дополнительный продольный край 34c в предварительно сфальцованном виде смещается с помощью направляющих рельсов 13 под гребенчатым элементом 31c прижимающего устройства 20c таким образом, что этот продольный край в своем предварительно сфальцованном состоянии размещается под вторым продольным краем 35. Гребенчатый элемент 31c выполняет эту функцию за счет того, что он сразу же входит в контакт опережающим образом с дополнительным продольным краем 34c в зоне концов направляющих рельсов 13. При этом гребенчатый элемент 31c, отсоединенный от сварочного инструмента прижимающего устройства 20c, расположен на держателе 44 таким образом, чтобы обеспечить возможность его опускания вниз.

Когда гибочное устройство 5c переводится в закрытое положение, второй продольный край 35 сталкивается своей обрезанной кромкой с гребенчатым элементом 31c и направляется вниз сварочным инструментом 32. При данном процессе обеспечивается точное позиционирование второго продольного края 35.

Усилие для прижима гребенчатого элемента 31c передается сварочным инструментом 32 на гребенчатый элемент 31c за счет того, что при опускании сварочного инструмента на часть 45 гребенчатого элемента 31c он прижимается к пружине 46 возврата и тем самым прижимает гребенчатый элемент 31c вниз к заготовке 22c.

На фиг. 13f устройство 1c изображено в положении, когда гибочное устройство 5c полностью закрыто и прижимающее устройство 20с опущено. Полое изделие 15c с фальцевым центральным швом замкнуто вокруг оправки 12c, и продольный шов 36c может быть образован путем сварки на показанной технологической операции.

На фиг. 13g изображен элемент (конструкции) по фиг. l3f с зоной вокруг продольного шва 36c, расположенного в центральной части. Здесь видно, каким образом гребенчатый элемент 31c, опущенный вниз спереди от сварочного инструмента 32, служит в качестве упора для второго продольного края 35 и тем самым направляет последний в точно заданное положение. Кроме того, гребенчатый элемент 31c удерживает переднюю часть заготовки 14c прижатой к оправке 12c, так что за счет опускания сварочного инструмента 32 первый продольный край 33c устанавливается таким образом, что его загнутый дополнительный продольный край 34c располагается под вторым продольным краем 35, и эта конструкция может быть подвергнута сварке после сдавливания ее.

С помощью описанного устройства 1c путем замены режущего устройства 4c на режущее устройство 4a по фиг. 10 и путем соединения гребенчатого элемента 31c со сварочным инструментом 32 аналогично тому, как это было проиллюстрировано на фиг. 1, также может быть получено полое изделие, которое имеет простой шов в его центральной зоне, который выполнен без фальца.

Способ и устройство предназначены для изготовления трубчатых полых изделий, в частности для тары, из картонного материала или тому подобного с целью повышения эффективности и тем самым снижения затрат при производстве известных упаковок, в котором предлагаются следующие операции: транспортирование заготовки (22), ограниченной продольными краями, или полотна (2) из картонного материала, или тому подобного, от которого отделяют заготовку, на позицию (5) гибки, причем заготовку (22) или полотно (2) сгибают с помощью направляющих элементов, действующих как гибочное устройство, и затем удерживают в неподвижном состоянии на позиции (5) гибки и сгибают с помощью подвижных гибочных устройств в конечную форму полого изделия (15), и образуют зону перекрытия, в которой два продольных края заготовки (22), которые параллельны продольной оси полого изделия, размещают один поверх другого, и присоединяют друг к другу, и полое изделие (15) перемещают из позиции (5) гибки. 2 с. и 39 з.п. ф-лы, 13 ил.

| РАСПЫЛИТЕЛЬ ФОРСУНКИ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2124140C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗ ЖИДКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ ДИСТИЛЛЯТОВ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2002 |

|

RU2235111C1 |

| DE 2850882 A1, 07.06.1979 | |||

| US 4242949 A, 06.01.1981 | |||

| US 4349345 A, 14.09.1982 | |||

| ЦИФРОАНАЛОГОВЫЙ ПРЕОБРАЗОВАТЕЛЬ | 1990 |

|

RU2010427C1 |

| RU 94046115 A1, 20.09.1996. | |||

Авторы

Даты

2001-07-20—Публикация

1998-03-23—Подача