Область техники.

Настоящее изобретение относится к способам получения сложных удобрений, содержащих азот, кальций и серу, и может быть использовано в химической промышленности и сельском хозяйстве.

Уровень техники

Известен способ получения известково-аммиачного удобрения, содержащего азот и кальций, путем смешения расплавленного нитрата аммония с тонко измельченным порошком известняка или мела. Грануляцию смеси плава с известковым компонентом производят в шнеках-грануляторах. Содержание азота в таких удобрениях колеблется от 18,0 до 25,5 мас.% [В.М.Олевский. Технология аммиачной селитры, М., Химия, 1978, с. 240-246].

Недостатком данного способа является низкая производительность по готовому продукту.

Известен способ получения медленно действующего удобрения, содержащего азот, кальций и серу, в котором смешивается минеральная добавка с частью удобрения в соотношении 1:1-1:5 и совместным дроблением с последующим вводом в исходный плав перед гранулированием из расчета содержания минеральной добавки (гипса или фосфогипса) в плаве в количестве 0,5-2,0 мас.% (SU 1288179, С 05 С 1/02, 1987).

Недостатком данного способа является его пониженная производительность по готовому продукту, использование тонкодисперсной добавки, наличие дополнительных стадий при осуществлении процесса дробления, что значительно удорожает стоимость готового продукта.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является способ получения сложного удобрения, содержащего азот, кальций и серу, включающий смешение плава аммиачной селитры с компонентом или компонентами, содержащими кальций и серу, гранулирование полученной смеси. При этом в качестве компонентов, содержащих кальций и серу, используют известняк, мел, доломит, цементную пыль, металлургический шлак, фосфогипс и/или их смеси. Плав аммиачной селитры на стадию смешения подают в количестве от 1 до 70 мас.% от общей ее массы, а остальное количество плава направляют на стадию гранулирования (SU 1505920, С 05 С 1/00, 1989). Гранулирование осуществляют методом окатывания, который, как известно, реализуют либо в барабанном гранулятуре, либо в тарельчатом грануляторе, либо в аппарате лопостного типа, а также в шенковых и виброгрануляторах ("Минеральные удобрения и соли: свойства и способы их улучшения", Кувшинников И.М., М., Химия, 1987, с. 21).

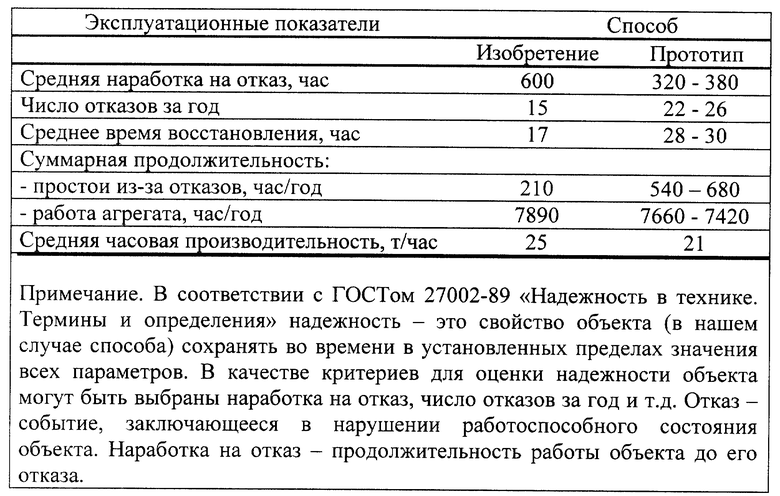

Основным недостатком способа - ближайшего аналога является его пониженная эксплуатационная надежность (определение термина надежность по ГОСТу и ее показателей см. в примечании к таблице, представленной в конце настоящего описания), обусловленная повышенным количеством отказов установки, в которой реализуется предлагаемый способ.

Кроме того, известный способ не определяет пропорции, в которых плав аммиачной селитры и компоненты, содержащие кальций и серу, подают на стадию гранулирования, а в условиях примера 2 по данному изобретению получается некондиционное удобрение по содержанию азота.

Раскрытие изобретения

Основная техническая задача, на решение которой направлено настоящее изобретение, состоит в повышении эксплуатационной надежности способа за счет сокращения времени простоя из-за отказов оборудования, в котором он реализуется, что обеспечивает увеличение производительности способа.

Поставленная задача решается в способе получения сложного удобрения, содержащего азот, кальций и серу, включающем смешение плава аммиачной селитры с компонентом или компонентами, содержащими кальций и серу, гранулирование полученной смеси, причем гранулирование осуществляют в барабанном грануляторе, плав аммиачной селитры берут в количестве 60-98 мас.% и отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,001-1,04.

Кроме того, в качестве компонента, содержащего кальций и серу, используют гипс, фосфогипс, металлургический шлак и/или их смеси.

Кроме того, в качестве компонента, содержащего кальций, используют доломит, мел, известняк, цементную пыль и/или их смеси.

Кроме того, в качестве компонента, содержащего серу, используют серу, сульфат калия, сульфат магния и/или их смеси.

Кроме того, согласно указанному выше способу готовят сложное удобрение, содержащее азот, кальций и серу.

Кроме того, сложное удобрение, содержащее азот, кальций и серу, приготовленное по указанному выше способу, содержит, мас. %:

N - 20,4-33,2; Са - 0,59-11,76; S - 0,47-9,41.

Основные отличительные признаки способа заключаются в том, что гранулирование осуществляют в барабанном грануляторе, при смешении плав аммиачной селитры берут в количестве 60-98 мас.% и отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,001-1,04.

Дополнительные отличительные признаки состоят в том, что:

- в качестве компонента, содержащего кальций и серу, используют гипс, фосфогипс, металлургический шлак и/или их смеси;

- в качестве компонента, содержащего кальций, используют доломит, мел, известняк, цементную пыль и/или их смеси;

- в качестве компонента, содержащего серу, используют серу, сульфат калия, сульфат магния и/или их смеси.

Способ, в соответствии с настоящим изобретением, позволяет получать сложное удобрение, содержащее (мас.%): N - 20,4-33,2; Са - 0,59-11,76; S - 0,47-9,41.

Настоящее изобретение соответствует, по мнению авторов, условию патентоспособности - новизна, поскольку в известном уровне техники не удалось найти технического решения, существенные признаки которого полностью совпадают со всеми признаками, имеющимися в первом независимом пункте формулы настоящего предлагаемого изобретения. Настоящее изобретение соответствует условию патентоспособности - изобретательский уровень, поскольку известный уровень техники не содержит описания технического решения, отличительные признаки которого направлены на обеспечение технической задачи, на выполнение которой направлено настоящее изобретение.

Сущность изобретения поясняется примерами.

Пример 1.

В соответствии с настоящим изобретением в смеситель подают плав аммиачной селитры концентрацией 86-92 мас.% через индукционный расходомер в количестве 16,87 т/ч, что соответствует 60 мас.% в смеси, и подсушенный фосфогипс или гипс через дозировочный питатель в количестве 10,0 т/ч при температуре 100-130oС. Пульпу направляют на гранулирование в барабанный гранулятор, который имеет диаметр 4,5 м и длину 18 м. Частота вращения барабанного гранулятора 4,2 об/мин. Концентрацию азота в смеси перед барабанным гранулятором и в готовом продукте измеряют с помощью автоматического анализатора, например разработанного фирмой "Norsk Gydro". Массу смеси перед барабанным гранулятором в т/ч определяют с помощью индукционного расходомера фирмы "Кент", а массу готового продукта в т/ч измеряют посредством автоматических тензорных весов (Технологический регламент производства нитроаммофоски мощностью 1100 тыс.т/год на Новгородском ПО "Азот" (комплексная поставка), книга 2 (раздел 8). Контроль производства, с. 67, поз. 11, 1981 г. Книга J-14 "Киповксие приборы "Norsk", часть 3. Автоматически анализирующая система продукта, поз. AR-310, с. 215-255, 1981 г.) Масса азота в смеси перед гранулятором составила 5,104 т/ч, а масса азота в готовом продукте 5,099 т/ч. Отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают равным 1,001. Гранулированый продукт на выходе из барабана содержит N - 20,40 и Са - 11,76; S - 9,41 мас.%. Готовый продукт на выходе из барабанного гранулятора имеет следующий гранулометрический состав: фракция 1-4 мм не менее 90%, фракция менее 1 мм до 3%, фракция более 6 мм отсутствует. Средняя производительность по готовому продукту составляет 25 т/ч. Корректирование процесса получения удобрения при изменении концентрации аммиачной селитры осуществляют при помощи вычислительного устройства, установленного на линии подачи плава аммиачной селитры. Полученные значения концентраций азота вводят в управляющий процессом компьютер, который вычисляет отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте. В случае, если это отношение меньше 1,001, то компьютер подает на регулирующий клапан управляющий сигнал на увеличение расхода плава аммиачной селитры. Если величина отношения больше 1,04 компьютер подает на регулирующий клапан управляющий сигнал на уменьшение расхода плава аммиачной селитры. Для реализации изобретения могут быть использованы известные приемы и средства (М. Е. Иванов, В.М.Олевский, Н.Н.Поляков и др., Производство аммиачной селитры в агрегатах большой единичной мощности, М., Химия, 1990, с. 177-188, 214-226).

Пример 2.

Процесс ведут также, как описано в примере 1, но со следующими отличиями.

В смеситель подают плав аммиачной селитры концентрацией 86-92 мас.% в количестве 28,53 т/ч, подсушенный доломит в количестве 0,278 т/ч и серу в количестве 0,222 т/ч при температуре 110 130oС. Концентрация аммиачной селитры в смеси 98 мас.%. Количество плава аммиачной селитры в смеси в пересчете на азот 8,63 т/ч. Отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают на уровне 1,04. Гранулированый продукт на выходе из барабана содержит N - 33,2 мас.% и Ca(Mg) - 0,59 мас.%; S - 0,47 мас.%. Средняя производительность по готовому продукту составляет 25 т/ч.

Пример 3.

Процесс ведут так же, как описано в примере 1, но со следующими отличиями.

В смеситель подают плав аммиачной селитры концентрацией 86-92 мас.% в количестве 22,64 т/ч, мел в количестве 3,74 т/ч и сульфат магния в количестве 4,00 т/ч при температуре 100-130oС. Количество плава аммиачной селитры в смеси 74,5 мас. %. Масса азота в смеси перед гранулятором составляет 6,85 т/ч. Отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают на уровне 1,02. Масса азота в готовом продукте составляет 6,716 т/ч. Гранулированный продукт на выходе из барабана содержит (мас. %): N - 26,8; Ca(Mg) - 9,22; S - 4,26. Средняя производительность по готовому продукту составляет 25 т/ч.

Пример 4.

В соответствии со способом - ближайшим аналогом, плав аммиачной селитры в количестве 5,5 т/ч подают на смешение с 10 т/ч молотого известняка. На стадию гранулирования в барабанном грануляторе добавляют остальную частью плава 5,5 т/ч. При этом происходит нанесение плава на поверхность твердых частиц смеси, окатывание гранул с одновременным налипанием на их поверхность мелких частиц смеси. Содержание аммиачной селитры в грануляторе после введения остальной части плава составляет (5,5 + 5,5)/(5,5 + 5,5 + 10) = 52,38%. Концентрации азота в смеси перед барабанным гранулятором и в готовом продукте, а также массы смеси перед барабанным гранулятором и в готовом продукте определяют так же, как в примере 1. Отношение масс азота в смеси, поступившей на гранулирование и в готовом продукте менее 1,001. Первоначальное смешение плава с известняком соответственно 5,5 т/ч и 10 т/ч будет приводить к частым забивкам форсунок распыления пульпы, снижается надежность работы оборудования, падает производительность процесса, ухудшается гранулометрический состав удобрения, содержание азота в удобрении не превышает 17,8 мас. % и оно считается некондиционным. В таблице приведены эксплуатационные показатели способа в соответствии с ближайшим изобретением и способа-прототипа.

При превышении верхнего предела концентрации аммиачной селитры, указанного в первом пункте формулы изобретения, эксплуатационные показатели надежности способа существенно ухудшаются из-за возможного разложения аммиачной селитры во входном участке барабанного гранулятора.

При уменьшении концентрации аммиачной селитры ниже нижнего предела 60 мас.% NH4NO3 надежность способа снижается из-за того, что плохо идет процесс грануляции: получается так называемое "мажущееся" удобрение, и имеет место налипание его на стенки барабана, зачастую забиваются форсунки, подающие пульпу в барабан. Вследствие этого установку приходится часто останавливать. При поддержании отношения масс азота в пульпе перед барабанным гранулятором и в готовом продукте в указанных пределах надежность способа повышается из-за того, что в барабане обеспечивается более эффективное перемешивание и вследствие этого гомогенизация продукта.

При выходе за нижний и верхний пределы этого отношения получается некондиционное удобрение по требуемому составу N - 20,40-33,2 мас.%, в частности, при выходе за нижний предел содержания N в удобрении будет меньше 20,40 мас.% из-за термического разложения аммиачной селитры во входном участке барабана.

Как следует из таблицы, предложенный способ позволяет повысить среднюю наработку на отказ в 1,71 раза, уменьшить число отказов в 1,6 раза, уменьшить время восстановления в 1,7 раза. В результате чего суммарная продолжительность простоя из-за отказов снижается в 2,9 раза. Средняя часовая производительность при этом увеличивается в 1,19 раза.

Промышленная применимость.

Изобретение с наибольшей эффективностью может быть использовано в химической промышленности при производстве гранулированных сложных удобрений, содержащих азот, кальций и серу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154620C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙАЗОТОСУЛЬФАТНОГО УДОБРЕНИЯ | 2007 |

|

RU2350585C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙАЗОТОСУЛЬФАТНОГО УДОБРЕНИЯ | 2007 |

|

RU2344113C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙАЗОТОСУЛЬФАТНОГО УДОБРЕНИЯ | 2007 |

|

RU2341503C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2006 |

|

RU2306305C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2006 |

|

RU2306304C1 |

| ЖИДКОЕ АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ | 2000 |

|

RU2168487C1 |

Изобретение относится к способам получения сложных удобрений, содержащих азот, кальций и серу, и может быть использовано в химической промышленности и сельском хозяйстве. Способ включает смешение плава аммиачной селитры с компонентом или компонентами, содержащими кальций и серу, гранулирование полученной смеси, причем гранулирование осуществляют в барабанном грануляторе, плав аммиачной селитры берут в количестве 60-98 мас.% и отношение масс азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,001-1,04. В качестве компонента, содержащего кальций и серу, используют гипс, фосфогипс, металлургический шлак и/или их смеси, а в качестве компонента, содержащего кальций, используют доломит, мел, известняк, цементную пыль и/или их смеси. Кроме того, в качестве компонента, содержащего серу, используют серу, сульфат калия, сульфат магния и/или их смеси. Удобрение, приготовленное в соответствии с настоящим изобретением, содержит, мас.%: N 20,40-33,2; Са 0,59-11,76; S 0,47-9,41. Технический результат состоит в повышении эксплуатационной надежности способа, что позволяет увеличить производительность при получении сложного удобрения, содержащего азот, кальций и серу. 2 с. и 4 з.п. ф-лы, 1 табл.

N - 20,40-33,2

Са - 0,59-11,76

S - 0,47-9,41о

| Способ получения известково-аммиачного удобрения | 1987 |

|

SU1505920A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 1996 |

|

RU2096394C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154620C1 |

| US 3421878 А, 14.01.1969 | |||

| Способ очистки обмывочных вод парогенераторов,работающих на сернистых мазутах | 1979 |

|

SU791647A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| СПОСОБ ДУБЛЕНИЯ ИСКУССТВЕННОЙ БЕЛКОВОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНБ1Х ИЗДЕЛИЙ | 0 |

|

SU236972A1 |

Авторы

Даты

2002-08-10—Публикация

2001-02-16—Подача