Область техники.

Изобретение относится к способам получения азотно-калийных гранулированных удобрений на основе аммиачной селитры и хлорида калия и может быть использовано в химической промышленности.

Уровень техники.

Известен способ получения двухслойных гранул в псевдоожиженном слое. При этом раствор хлорида натрия наносят на поверхность гранул аммиачной селитры путем его распыления при температуре псевдоожиженного слоя 80-82oC и концентрации NaCl в растворе 24 - 26 мас. % [SU, N 352861, кл. C 05 C 1/02, 1972] . Недостатком данного способа является низкая производительность по готовому продукту.

Известен способ получения азотно-калийного удобрения, в котором в концентрированный раствор или плав аммиачной селитры вводят тонкоизмельченный хлорид калия с последующим гранулированием плава в грануляционных башнях. Получаемое азотно-калийное удобрение содержит N 16-16,5 мас. % и K2O 25 мас. % [Позин М.Е., Технология минеральных солей (удобрений, пестицидов, промышленных солей, окислов и кислот), ч. II, изд. 4, Л., "Химия", 1974, с. 1208-1209] . Недостатком данного способа является его пониженная эксплуатационная надежность, так как он требует использования только тонкоизмельченного хлорида калия, а при использовании стандартных по размеру частиц хлорида калия происходит частая забивка грануляторов, что уменьшает производительность способа.

Наиболее близким по технической сущности и достигаемому результату к настоящему изобретению является способ получения азотно-калийного удобрения, включающий смешение аммиачной селитры с хлоридом калия, гранулирование полученной смеси в барабанном грануляторе-сушилке [FR, N 1476296, МПК. C 05 D 1/02, 1966.]. Содержание аммиачной селитры и хлорида калия в смеси составляет соответственно 10-50 мас. % и 50-90 мас. %.

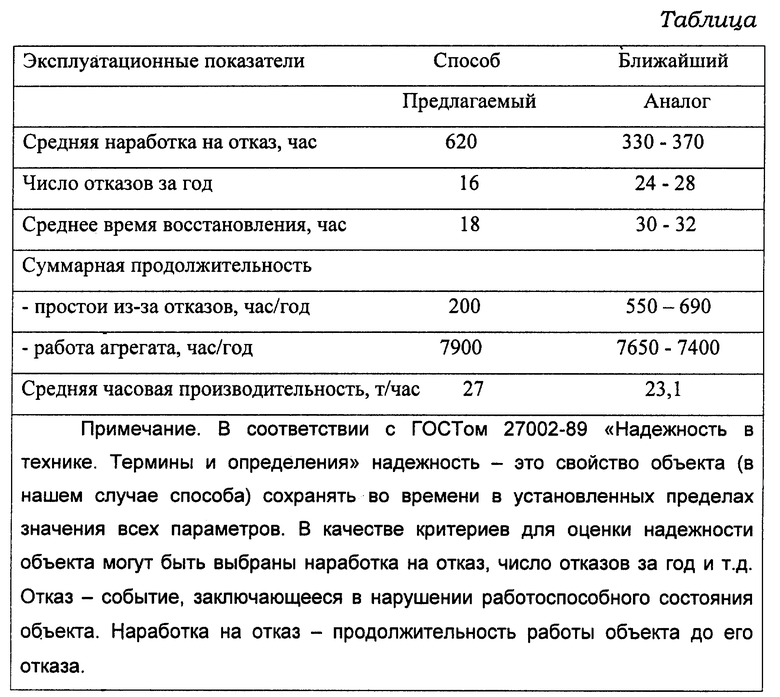

Основным недостатком способа - ближайшего аналога является его пониженная эксплуатационная надежность (определение термина надежность по ГОСТу и ее показателей см. в примечании к таблице, представленной в конце настоящего описания), обусловленная повышенным количеством отказов установки, в которой реализуется предлагаемый способ.

Раскрытие изобретения.

Основная техническая задача, на решение которой направлено настоящее изобретение, состоит в повышении эксплуатационной надежности способа за счет сокращения времени простоя из-за отказов оборудования, в котором он реализуется, что обеспечивает увеличение производительности способа.

Поставленная задача решается в способе получения азотно-калийного удобрения, включающем смешение аммиачной селитры с хлоридом калия и гранулирование полученной смеси в барабанном грануляторе, причем при смешении аммиачную селитру берут в виде плава и в смесь дополнительно вводят сульфат магния в количестве 0,5 - 3,2 мас. %, а хлорид калия берут в количестве 37 - 60 мас. %.

Кроме того, массовое отношение количества азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,005 -1,05.

Кроме того, азотно-калийное удобрение, приготовленное по указанному выше способу, содержит, мас.%:

N - 12-25

K2O - 16,6-40

Основные отличительные признаки способа заключаются в том, что при смешении аммиачную селитру берут в виде плава, в полученную смесь - пульпу добавляют сульфат магния в количестве 0,5 - 3,2 мас. %, хлорид калия берут в количестве 37 - 60 мас. %.

Дополнительный отличительный признак состоит в том, что массовое отношение количества азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,005 - 1,05.

Способ, в соответствии с настоящим изобретением, позволяет получать удобрение состава N 12-25 мас. %, K2O 16,6-40 мас.%.

Настоящее изобретение соответствует условию патентоспособности - новизна, поскольку в известном уровне техники не удалось найти технического решения, существенные признаки которого полностью совпадают со всеми признаками, имеющимися в независимом пункте формулы изобретения. Изобретение соответствует также условию патентоспособности - изобретательский уровень, поскольку известный уровень техники не содержит описания технического решения, отличительные признаки которого направлены на решение технической задачи, на выполнение которой направлено настоящее изобретение.

Пример реализации способа.

Сущность изобретения поясняется следующим примером.

В смеситель подают плав аммиачной селитры концентрацией 85 - 92 мас. % в количестве от 11 до 22 т/час, порошок хлорида калия от 8 до 18,4 т /час и сульфат магния от 0,145 до 0,87 т/час при температуре 100 - 130oC. Концентрация сульфата магния в полученной смеси-пульпе 0,5 - 3,2 мас. %. Пульпу направляют на гранулирование в барабанный гранулятор-сушилку, который имеет диаметр 4,5 м, длину 30 м. Частота вращения барабана-гранулятора 4,2 об/мин. Отношение масс азота в пульпе перед барабанным гранулятором-сушилкой и в готовом продукте поддерживают в интервале 1,005 - 1,05. Гранулированный продукт на выходе из барабана содержит N 12-25 мас. %, K2O 16,6 - 40 мас. %. Концентрация сульфата магния в готовом продукте в пересчете на MgO составляет 0,17-1,1 мас. %. Готовый продукт на выходе из барабана-гранулятора имеет следующий гранулометрический состав: фракция 1-4 мм не менее 90%, фракция менее 1 мм до 3 %, фракция более 6 мм отсутствует. Средняя часовая производительность по готовому продукту 27 т/час.

В таблице приведены эксплуатационные показатели предлагаемого способа и способа - ближайшего аналога.

Следует отметить, что при выходе за пределы концентраций хлорида калия KCl и сульфата магния MgSO4, указанных в первом пункте формулы изобретения, эксплуатационные показатели надежности способа существенно ухудшаются. Из проведенных авторами экспериментальных исследований следует, что при превышении верхних пределов концентраций KCl и MgSO4 надежность способа снижается из-за того, что плохо идет процесс грануляции: получается так называемое "мажущееся" удобрение, и имеет место налипание его на стенки барабана, зачастую забиваются форсунки, подающие пульпу в барабан. Вследствие этого установку приходится чаще останавливать на очистку. При уменьшении концентрации MgSO4 ниже нижнего предела процесс грануляции также ухудшается. Известно, что безводный MgSO4 связывает воду, имеющуюся в только что полученных гранулах в выходной части барабана, поэтому недостаточное количество безводного MgSO4 связывает и недостаточное количество воды в этих гранулах, и выходная часть барабана с точки зрения частоты остановок работает хуже. При снижении концентрации KCl ниже нижнего предела получается некондиционное удобрение, которое имеет пониженное содержание калия, а именно в пересчете на K2O меньше требуемого предела 16,6 мас. %. При поддержании отношения масс азота в пульпе перед барабаном и в готовом продукте в указанных пределах надежность способа повышается из-за того, что в барабане обеспечивается более эффективное перемешивание и вследствие этого гомогенизация продукта. При выходе за нижний и верхний пределы этого отношения получается некондиционное удобрение по требуемому составу N 12-25 мас. %, в частности, при выходе нижний предел содержания N в удобрении будет меньше 12 мас. % из-за термического разложения аммиачной селитры во входном участке барабана.

Как следует из таблицы, предложенный способ позволяет повысить среднюю наработку на отказ в 1,77 раза, уменьшить число отказов в 1,63 раза, уменьшить среднее время восстановления в 1,72 раза. В результате чего суммарная продолжительность простоя из-за отказов снижается в 2,8 раза. Средняя часовая производительность процесса при этом увеличивается в 1,17 раза.

Промышленная применимость.

Изобретение с наибольшей эффективностью может быть использовано в химической промышленности при производстве гранулированных азотно-калийных удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2001 |

|

RU2170720C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2000 |

|

RU2154621C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, КАЛЬЦИЙ И СЕРУ | 2001 |

|

RU2186751C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2240295C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2004 |

|

RU2289559C2 |

| ЖИДКОЕ АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ | 2000 |

|

RU2168487C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2198862C1 |

| АЗОТНО-КАЛИЙНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2315740C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-КАЛИЙНОГО УДОБРЕНИЯ | 2013 |

|

RU2535167C1 |

| Гранулированное комплексное бесхлорное азотно-калийно-магниевое удобрение и способ его получения | 2018 |

|

RU2672408C1 |

Изобретение относится к способам получения азотно-калийных гранулированных удобрений. Способ включает смешение аммиачной селитры с хлоридом калия и гранулирование полученной смеси в барабанном грануляторе, причем при смешении аммиачную селитру берут в виде плава и в смесь дополнительно вводят сульфат магния в количестве 0,5 - 3,2 мас.%, а хлорид калия берут в количестве 37 - 60 мас.%. Кроме того, массовое отношение количества азота в смеси перед барабанным гранулятором и в готовом продукте поддерживают в диапазоне 1,005 - 1,05. Азотно-калийное удобрение, приготовленное в соответствии со способом, содержит, мас.%: N 12 - 25; K2O 16,6 - 40. Использование изобретения позволяет снизить суммарную продолжительность простоя из-за отказов оборудования, реализующего способ; средняя часовая производительность процесса увеличивается. 2 с. и 2 з.п.ф-лы, 1 табл.

N - 12 - 25

K2O - 16,6 - 40

| Нагревательное устройство | 1987 |

|

SU1476296A1 |

| Способ получения гранулированных комплексных удобрений | 1979 |

|

SU1056896A3 |

| Способ получения гранулированной аммиачной селитры | 1984 |

|

SU1375625A1 |

| Реле времени переменного тока | 1955 |

|

SU104706A1 |

| US 3539326 A, 10.11.1970. | |||

Авторы

Даты

2000-08-20—Публикация

2000-01-14—Подача