Изобретение относится к области переработки окисленного технологически упорного сырья, в частности, к переработке золошлаковых отходов от сжигания углей с целью извлечения редкоземельных и радиоактивных металлов.

Одной из отличительных особенностей таких отходов является малое содержание редкоземельных и радиоактивных металлов (сотые доли процента) на фоне большого содержания соединений кремния, алюминия, железа и кальция, образованных при воздействии высоких температур (1200- 1700oC), и, следовательно, химически пассивных. Вышеперечисленные особенности приводят к тому, что для извлечения редкоземельных и радиоактивных металлов с достаточно высоким выходом необходимо использовать специальные технологические приемы: большое время обработки, повышенные температуры, повышенные концентрации реагентов для обработки или специальное оборудование.

Известен способ [1] гидрометаллургического извлечения редких металлов из технологически упорного сырья. По данному способу матрицу упорного сырья измельчают, помещают в герметичный сосуд, содержащий раствор галогенных кислот, азотистую кислоту и комплексообразователи для редких металлов. В сосуд извне подают кислород. Процесс ведут при определенной величине pH реакционной смеси, давлении и потенциале полуволны восстановления окислителей достаточное время, которое выбирают из условия вскрытия матрицы сырья для максимального окисления и извлечения редких металлов из матрицы и образования маточного раствора, включающего растворенные комплексы и окислы редких металлов. Извлечение редких металлов из маточного раствора производят известными способами.

Как видно из описанного способа, для эффективного извлечения металлов из матрицы необходимо контролировать такие параметры процесса, как показатель кислотности среды, потенциал восстановления окислителей и давление. Для такого контроля требуется сложная и дорогостоящая аппаратура, что значительно снижает экономический эффект при внедрении данного способа, тем более для переработки такого бедного сырья редких металлов, в частности, редкоземельных и радиоактивных, как золошлаковые отходы от сжигания энергетических углей.

Известны способ и устройство для добычи драгоценных металлов [2] из бедного и упорного сырья и отходов добывающих предприятий, в которых есть недоизвлеченные металлы. В этом способе с целью увеличения полноты извлечения ценных компонентов и эффективного отделения их от вмещающих пород измельченный материал совместно с электролитом в виде суспензии проходит обработку в электродном блоке под воздействием электрического постоянного тока и ультразвукового поля, в результате чего происходит выщелачивание вмещающих пород и освобождение частиц полезного компонента, при этом до поступления в электродный блок суспензия проходит дополнительную обработку в ультразвуковом поле, где твердый материал подвергается механическому и кавитационному разрушению с одновременной активацией электролита.

В целях усиления воздействия кавитации, вызванной ультразвуком, и улучшения энергетических характеристик электрохимических реакций в электродном блоке, обработка суспензии проводится при избыточном давлении 5-10 кг/см2.

Описанные выше технические приемы, включающие ультразвуковую обработку и/или работу под избыточном давлении нет необходимости применять при извлечения редкоземельных и радиоактивных металлов из окисленного технологически упорного сырья, в частности, золошлаковых отходов, поскольку соединения этих металлов химически более активны, чем цветных. Кроме того, ультразвуковая обработка приводит к дополнительному износу оборудования, что значительно снижает экономический эффект при внедрении данного способа.

Наиболее близким к заявляемому является способ выделения скандия из зол каменного угля (Б. Г. Коршунов и др. Скандий. М.: Металлургия, 1987. С. 150-151), основанный на кислотном выщелачивании. После щелочного вскрытия золы каменного угля и обработки полученного плава раствором 18% соляной кислотой проводят последующие операции ионообменного концентрирования и осаждения в виде гидроксидов. Способ, в частности, осуществляется следующим образом.

Золу бурого угля, содержащую, %: Sc2O3 0,012; SiO2 65,8; Al2O3 18,8; Fe2O3 12,1; MgO 1,0; TiO2 0,88; Ca0 0,7, вскрывают, сплавляя со щелочью при 600oC в течение 2 ч. В процессе водного выщелачивания плава при 70oC и т:ж = 1: 5 отделяют основную массу алюминия и частично кремний. В остатке содержится, %: Sc2O3 0,011 (90% исходного); Na2O 4,2; Al2O3 2,55; MgO 1,40; TiO2 1,22; CaO 0,95; основа - SiO2 и Fe2O3. Следующая операция - обработка суспензии остатка CO2. В карбонатный раствор вместе со скандием переходят основные количества кальция и магния, а также Ti, Al, Ga, Fe, Si, Си, Y и РЗЭ. Раствор подкисляют серной кислотой до pH = 1 и осуществляют ионообменное концентрирование скандия на фосфорилированной целлюлозе. Десорбируют скандий 10%-ным раствором карбоната аммония. После подкисления полученного раствора соляной кислотой и его кипячения осаждают гидроксиды водным раствором аммиака. В прокаленном оксиде скандия содержится 94,4% основного вещества, 3% TiO2, десятые доли процента Y2O3 и SiO2. Выход скандия составляет 64%.

Основным недостатком данного способа является операция предварительного спекания золы с щелочью для отделения алюминия от золы. Это приводит к необходимости применения дополнительного оборудования - печей для сплавления, а также и к дополнительному расходу достаточно дорогого реагента - щелочи. Кроме того, степень извлечения скандия данным способом достаточно низка - выход скандия составляет 64%.

Таким образом, представленные способы хотя и позволяют извлекать металлы из различных бедных материалов, но требуют различных измерительных приборов для контроля параметров процесса, специального устройства выщелачивателей, работающих под избыточным давлением и/или в ультразвуковом поле, а в ряде случаев и предварительных операций по вскрытию золы, в частности, сплавлением со щелочью.

Задачей настоящего изобретения является создание более экономного и простого в аппаратурном исполнении, но эффективного способа для выщелачивания редкоземельных и радиоактивных металлов из окисленного технологически упорного сырья, в частности, золошлаковых отходов, образующихся при сжигании энергетических углей, позволяющего извлекать вышеназванные металлы без операций предварительного вскрытия золы за короткое время обработки.

Указанный технический результат достигается тем, что в способе извлечения радиоактивных и редкоземельных металлов из окисленного технологически упорного сырья, включающем кислотное выщелачивание, последнее (выщелачивание) осуществляют путем приготовления пульпы из золошлаковых отходов, взятых в качестве исходного сырья, и раствора серной кислоты и обработки ее на катоде с низким перенапряжением выделения водорода при постоянном перемешивании.

Обязательное условие обработки - выделение на катоде водорода, поскольку экспериментально было установлено, что именно при этом начинается наиболее эффективное выделение редкоземельных и радиоактивных металлов из матрицы, что позволяет обойтись достаточно простым оборудованием без потери эффективности выщелачивания. Такой эффект, как предполагают авторы, связан с восстановлением оксидов редкоземельных металлов, содержащихся в сырье, выделяющимся и/или адсорбированным на катоде водородом по одному из механизмов [3]:

механизм 1 - электронный механизм - прямой разряд твердой частицы: для окислов (где Мn+ - редкоземельный или радиоактивный металл)

[Мn+ + (n/2)O2-] + ne + (n/2)H2+ = М + (n/2)ОН-

Перенос электронов происходит между электролитом и труднорастворимым веществом.

механизм 11 - участие в переносе электронов промежуточного вещества (X), образующегося на электроде в ходе процесса:

для окислов (где Мn+ - редкоземельный или радиоактивный металл, X - выделяющийся и/или адсорбированный на катоде водород)

[Мn++(n/2)O2-]+nX +nH+ = М+nX-+(n/2) H2O

Наилучшие результаты по выщелачиванию достигаются на металлах с низким перенапряжением выделения водорода, например из платины, меди, никеля, титана и др.; наихудшие - на металлах с высоким перенапряжением, в частности, на свинце. Очевидно, на восстановление окислов металлов влияет механизм выделения водорода, зависящий, как известно, от материала электрода.

При осуществлении способа приготавливают пульпу с соотношением Т:Ж = 1: (5-10) и используют раствор серной кислоты концентрации 50-300 г/л, электровыщелачивание проводят в течение 0,25 - 1,5 ч при катодной плотности тока 0,5 - 5,0 mA/см2 и температуре 18-80oC.

С целью концентрирования редкоземельных и радиоактивных металлов и улучшения доступа к ним сернокислотного раствора, зола может быт предварительно подготовлена путем обработки щелочным раствором при следующих условиях: Сщел = 150- 250 г/л, Т = 80-90oC, τ = 2 -3 ч, Т:Ж = 1:5. Такая обработка приводит к разрушению структуры частиц золы и концентрированию редкоземельных и радиоактивных элементов и, следовательно, к снижению объема золы для электрохимического выщелачивания и повышению экономических показателей процесса.

При необходимости максимального концентрирования редкоземельных и радиоактивных металлов предварительно из золы можно извлечь практически весь кремний и алюминий, спекая золу с карбонатом натрия и разлагая полученный спек щелочными растворами, а затем выщелачивая редкоземельные металлы способом, предложенным авторами настоящей заявки.

Устройство для извлечения редкоземельных и радиоактивных металлов из окисленного технологически упорного сырья, содержащее размещенный в корпусе электродный блок, снабжено мешалкой для поддержания частиц сырья в суспензированном виде и имеет окруженный диафрагмой анод или анод без диафрагмы и катод, предпочтительно выполненный из титана, меди, платины, никеля, кобальта, хрома или их сплавов. Катод может быть выполнен цилиндрическим или в виде нескольких рядов спиралей, окружающих анод. Анод может быть выполнен полым для размещения оси механической мешалки. Мешалка может быть выполнена также с магнитным приводом.

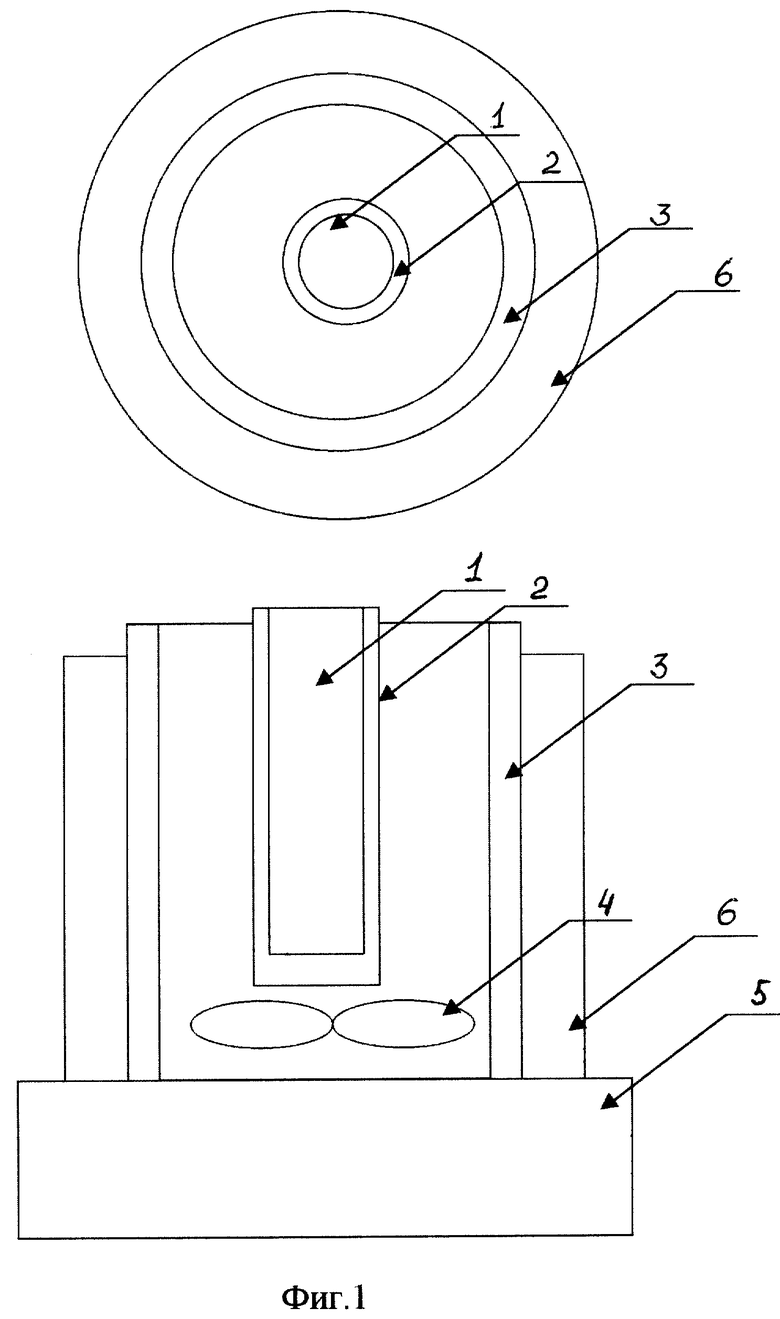

Способ извлечения редкоземельных и радиоактивных металлов из окисленного технологически упорного сырья поясняется чертежами, где:

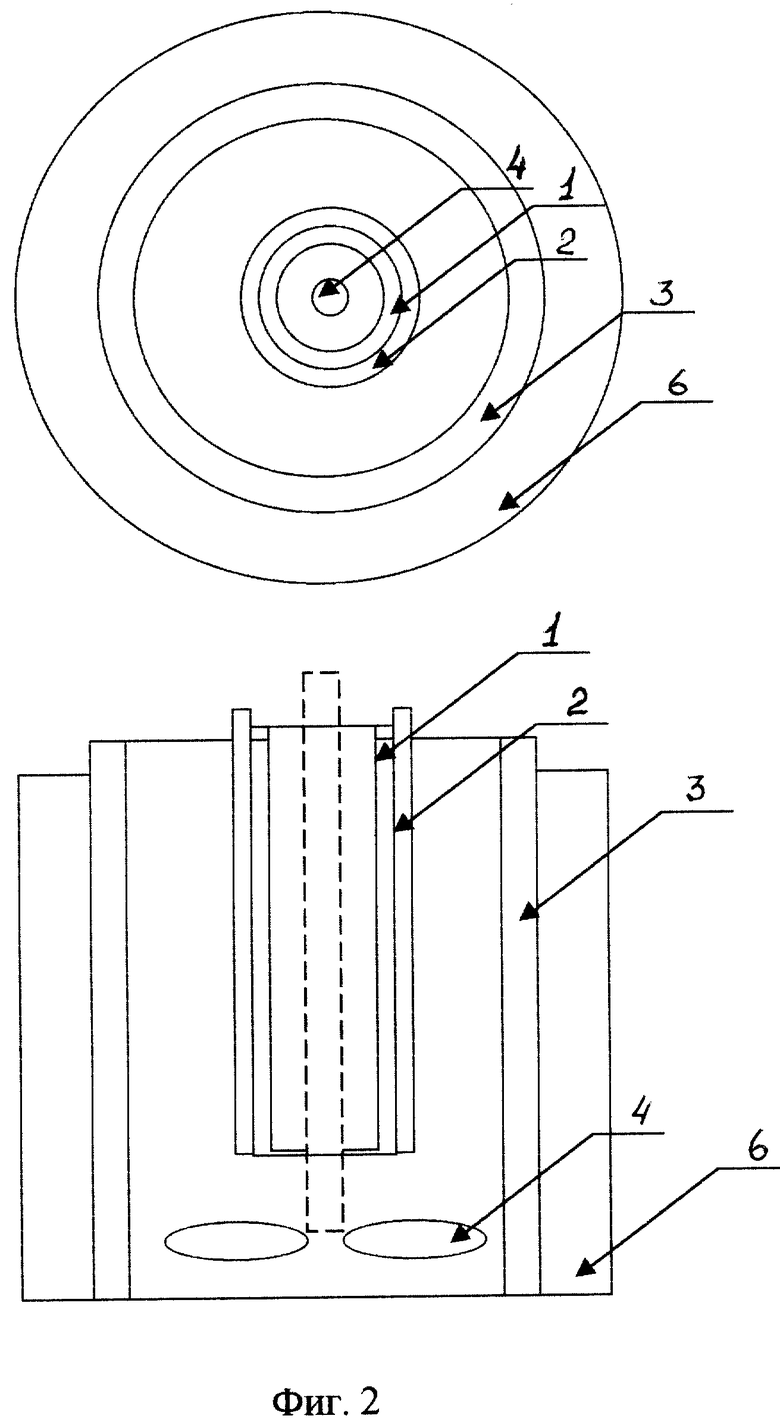

на фиг. 1 приведена схема электровыщелачивателя лабораторного исполнения (с магнитной мешалкой) (вид сверху и сбоку),

на фиг. 2 приведена схема электровыщелачивателя с механической мешалкой и полым анодом (вид сверху и сбоку);

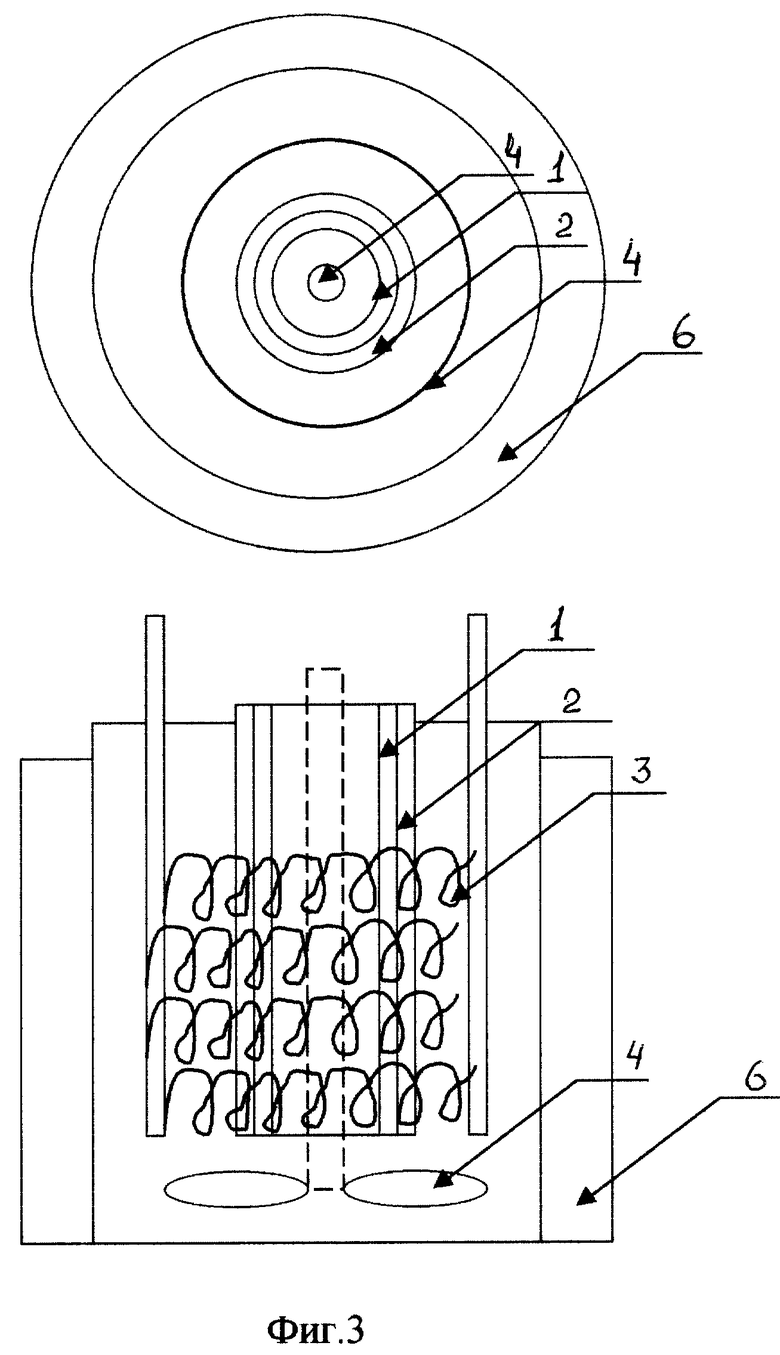

на фиг. 3 приведена схема электровыщелачивателя со спиральным катодом и полым анодом (вид сверху и сбоку).

Устройство для извлечения редкоземельных металлов из окисленного технологически упорного сырья и устройство для его осуществления содержит электродный блок, включающий анод 1, выполненный целым (фиг. 1) или полым (фиг. 2, 3), окружающую его диафрагму 2, предотвращающую смешивание компонентов катодной и анодной реакций или анод без диафрагмы, и катод 3, выполненный из меди, титана, платины, никеля, кобальта, хрома или их сплавов и имеющий форму цилиндра (фиг. 1,2) или несколько рядов спиралей, окружающих анод (фиг. 3). Устройство снабжено мешалкой 4, имеющей блок 5 магнитного привода мешалки (фиг. 1) или приводимой в движение механическим путем с помощью оси, проходящей через полый анод 1 (фиг. 2, 3). Электродный блок помещен в корпус 6, поддерживающий необходимую температуру (фиг. 1,2,3).

Устройство работает следующим образом: в электродное пространство заливают пульпу необходимой температуры, приготовленную в соотношении Т:Ж = 1: (5-10), подключают электроды к источнику постоянного тока и включают привод мешалки. Процесс проводят при параметрах (температуре, плотности тока, концентрации кислоты и времени), указанных в примерах до достижения необходимой степени выщелачивания. После обработки пульпу разделяют фильтрованием на раствор и остаток. Выделение редкоземельных и радиоактивных металлов из полученного раствора можно проводить известными способами.

Авторами были изучены зависимости извлечения редкоземельных металлов (на примере церия) из золошлаковых отходов от сжигания энергетических углей от параметров: концентрация серной кислоты, плотность тока, температура обработки, время обработки и материал электрода.

Сущность изобретения поясняется конкретными примерами обработки из окисленного технологически упорного сырья, в частности, на примере золы-уноса экибастузского угля.

Во всех опытах брали необходимую массу золы, помещали в предварительно термостатированный раствор серной кислоты и включали постоянный ток. Необходимую плотность тока выставляли по миллиамперметру, температуру раствора - с помощью термостата. В качестве катода в представленных примерах использовалась медная фольга, в качестве анода - свинец. После обработки суспензию фильтровали под вакуумом для увеличения скорости фильтрации. Исходное содержание церия в золе составило 0,019%. Содержание церия в растворе определяли спектрофотометрическим методом.

Поскольку химические свойства актиноидов аналогичны свойствам лантаноидов, в условиях максимального извлечения РЗЭ были проведено определение содержания урана и тория, которые присутствуют в золе в количестве 3 и 10 г/т соответственно.

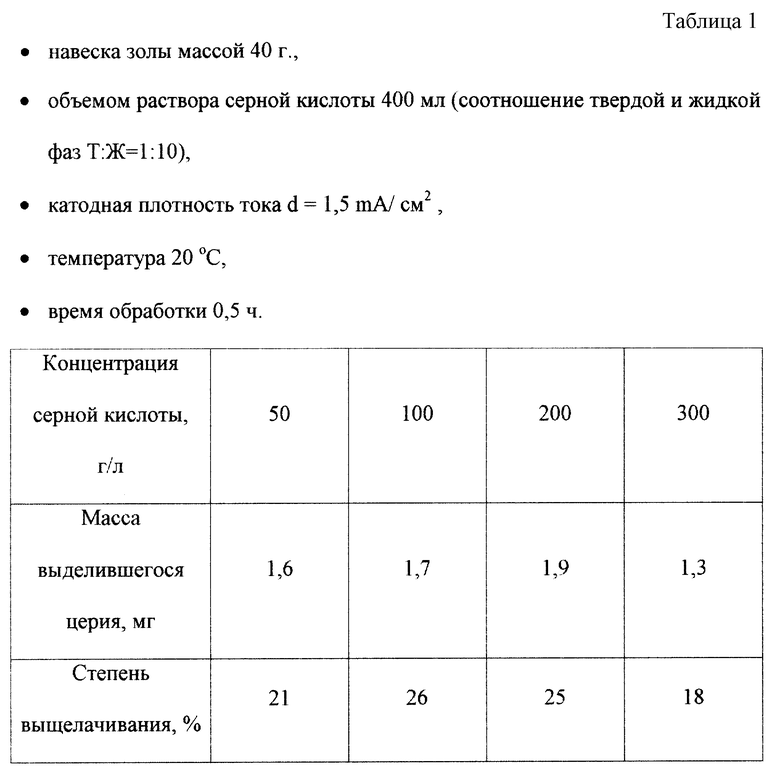

Пример 1.

С целью изучения влияния концентрации серной кислоты на выщелачивание церия обработка проводилась при условиях, приведенных в табл. 1.

Таким образом, увеличение концентрации кислоты более 300 г/л приводит к ухудшению выщелачиваемости церия, по-видимому, из-за увеличения вязкости среды. Уменьшение концентрации ниже 50 г/л также снижает степень выщелачивания. Содержание радиоактивных металлов в растворе при концентрации серной кислоты 100 г/л составляет 9•10-5 г/л для урана и 2,2•10-4 г/л для тория, что соответствует степени извлечения 30 и 32% соответственно.

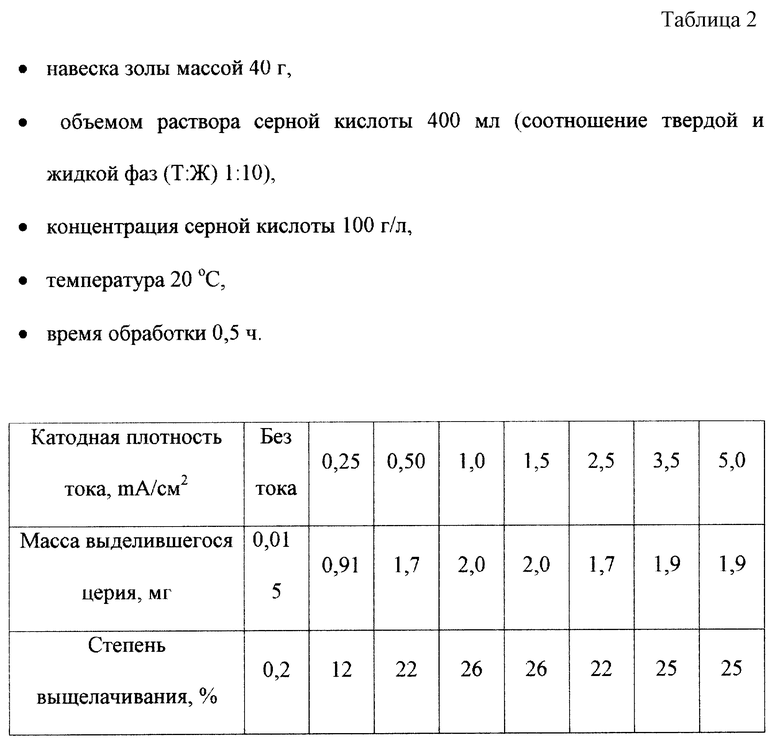

Пример 2.

С целью изучения влияния плотности тока на выщелачивание церия из золы обработка проводилась при параметрах, приведенных в табл. 2.

Таким образом, снижение плотности тока более 0,25 mA/см2 снижает степень выщелачивания вплоть до 0,2% без тока. Увеличение плотности тока более 5,0 mA/см2 не приводит к увеличению степени выщелачивания, но повышает расход электроэнергии. Содержание радиоактивных металлов в растворе при катодной плотности тока 5,0 mA/см2 составляет 9,6•10-5 г/л для урана и 2,3•10-4 г/л для тория, что соответствует степени извлечения 32 и 33% соответственно.

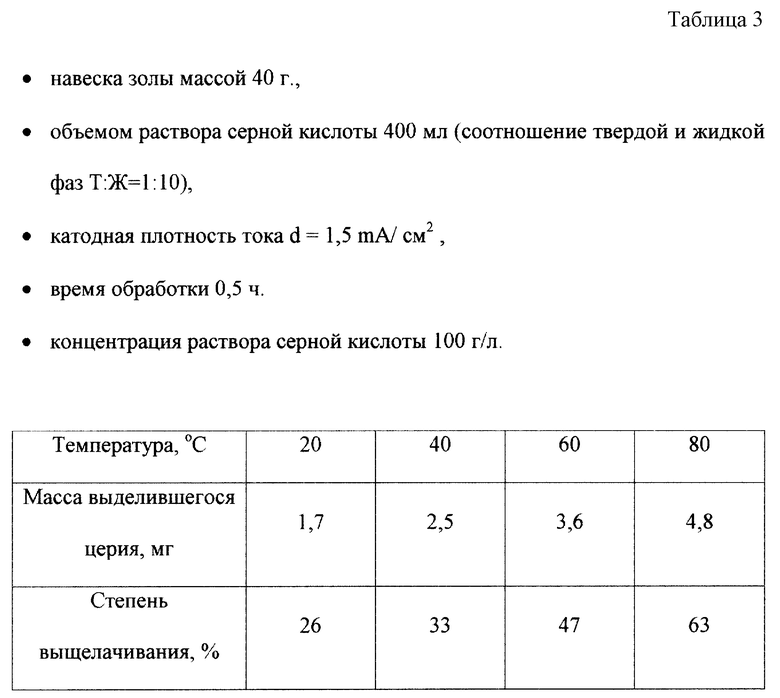

Пример 3.

С целью изучения влияния температуры на выщелачивание церия обработка проводилась при условиях, приведенных в табл. 3.

Таким образом, повышение температуры более 80oC приведет к усложнению аппаратуры из-за значительного упаривания растворов, в то же время снижение температуры менее 20oC значительно снижает степень выщелачивания церия. Содержание радиоактивных металлов в растворе при температуре 80oC составляет 2,0•10-4 г/л для урана и 5,1•10-4 г/л для тория, что соответствует степени извлечения 68 и 73% соответственно.

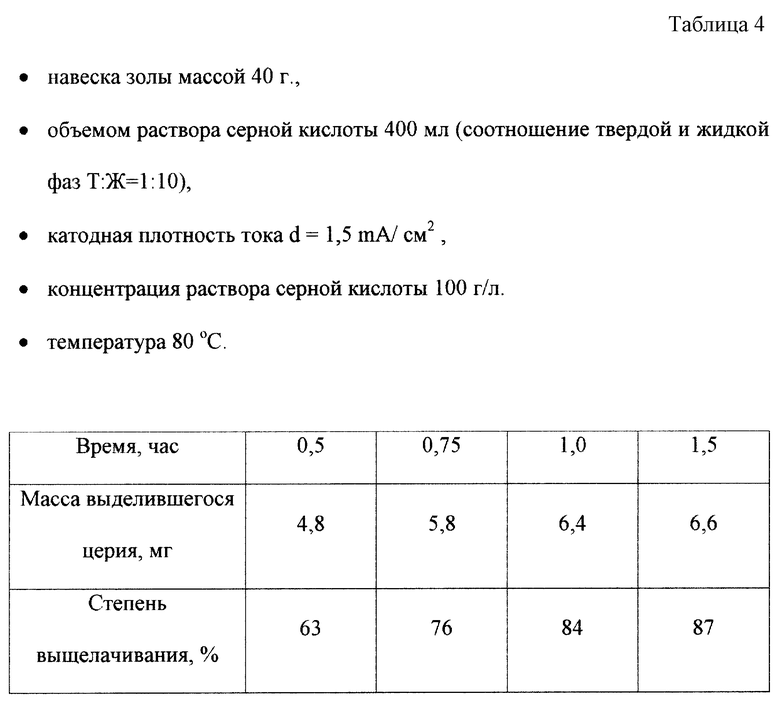

Пример 4. С целью изучения влияния времени на выщелачивание церия обработка проводилась при условиях, приведенных в табл. 4.

Таким образом, повышение времени обработки более 1,5 ч незначительно увеличит степень выщелачивания церия, а снижение времени обработки - к недостаточно высокой степени выщелачивания, т.е. потере значительного количества церия с отработанной золой. Содержание радиоактивных металлов в растворе при времени обработки 1,5 ч составляет 2,8•10-4 г/л для урана и 6,7•10-4 г/л для тория, что соответствует степени извлечения 93 и 94% соответственно.

Пример 5.

С целью концентрирования редкоземельных металлов в золе, а также улучшения доступа реагентов к окислам редкоземельных металлов зола была предварительно обработана растворами едкого натра при оптимальных условиях, установленных экспериментально: Сщел = 250 г/л, Т = 85±5oC, τ = 3 ч, Т:Ж = 1: 5. После обработки полученная суспензия отфильтровывалась под вакуумом, зола просушивалась в сушильном шкафу при температуре 80 -90oC. Проба золы усреднялась и подвергалась обработке, описанной выше.

Содержание церия в обескремненной золе составило 0,036%.

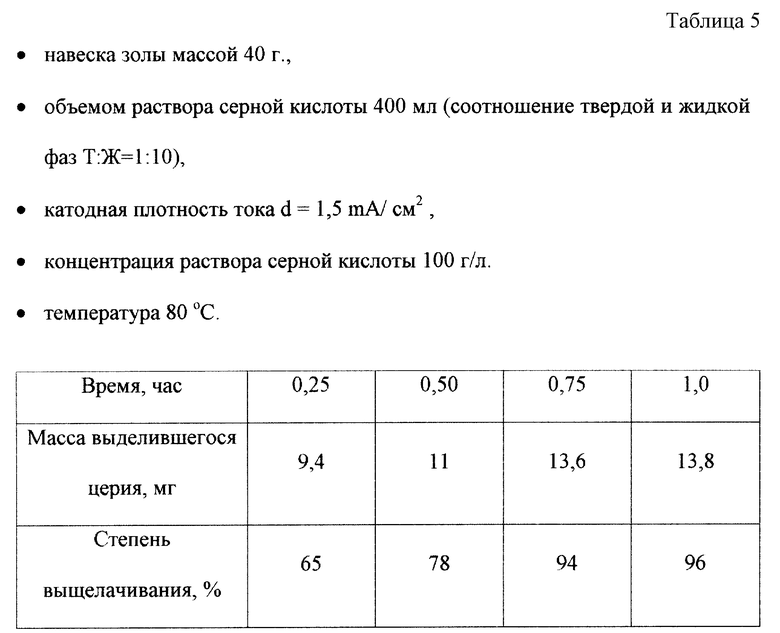

Обработка проводилась при условиях, приведенных в табл. 5.

Таким образом, предварительное обескремнивание золы снижает время электрохимической обработки золы, в то же время, не ухудшая степени выщелачивания. Можно ожидать, что дополнительное извлечение других компонентов, таких как алюминий, также приведет к концентрированию РЗЭ и не ухудшит степени извлечения. Повышение времени обработки более 1,0 ч незначительно увеличит степень выщелачивания церия, но приведет к расходам на нагревание суспензии. Содержание радиоактивных металлов в растворе при времени обработки 1,0 ч составляет 3,0•10-4 г/л для урана и 6,9•10-4 г/л для тория, что соответствует степени извлечения 99 и 99% соответственно.

Список используемой литературы

1. Патент РФ N 2114196. МПК: С 22 В 3/04. Способ гидрометаллургического извлечения редких металлов из технологически упорного сырья.

2. Заявка 97115398/02 RU, МПК 6 C 22 B 11/00, C 25 C 1/12, 7/00, БИ N 20, 20.07.99.

3. Даушева М.Р. Сонгна О.А. Поведение суспензий труднораствормых соединений на электроде. // Успехи химии. 1973. Т. 42, вып. 2. С. 323-342.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения редкоземельных металлов и скандия из золошлаковых отходов | 2017 |

|

RU2657149C1 |

| СПОСОБ ПОДГОТОВКИ ЗОЛЫ-УНОСА ОТ СЖИГАНИЯ УГЛЕЙ ДЛЯ ИСПОЛЬЗОВАНИЯ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2138339C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИТТРИЯ ИЗ УГЛЕЙ И ЗОЛОШЛАКОВЫХ ОТХОДОВ ОТ ИХ СЖИГАНИЯ | 2005 |

|

RU2293134C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ КОМПОНЕНТОВ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЗОЛЬНО-ШЛАКОВОГО МАТЕРИАЛА | 2013 |

|

RU2560627C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЭЛЕМЕНТОВ-ПРИМЕСЕЙ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2013 |

|

RU2542202C1 |

| СПОСОБ СОВМЕСТНОГО ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И РЕНИЯ ИЗ ОТРАБОТАННЫХ ПЛАТИНОРЕНИЕВЫХ КАТАЛИЗАТОРОВ | 1999 |

|

RU2167213C1 |

| СПОСОБ ПОДГОТОВКИ БУРОУГОЛЬНОГО СЫРЬЯ К ГИДРОМЕТАЛЛУРГИЧЕСКОМУ ПЕРЕДЕЛУ | 2014 |

|

RU2557265C2 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616750C1 |

| СПОСОБ ГИДРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ ИЗ ТЕХНОГЕННОГО КРЕМНИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261841C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНЫ И РЕНИЯ ИЗ ОТРАБОТАННЫХ ПЛАТИНОРЕНИЕВЫХ КАТАЛИЗАТОРОВ | 1996 |

|

RU2100072C1 |

Изобретение относится к области переработки окисленного технологически упорного сырья, в частности к переработке золошлаковых отходов от сжигания углей, с целью извлечения редкоземельных и радиоактивных металлов. Из золошлаковых отходов и раствора серной кислоты приготавливают пульпу, затем подвергают ее обработке в катодной зоне электролизера в условиях, поддерживающих выделение на катоде водорода. При осуществлении способа приготавливают пульпу с соотношением Т : Ж = 1 (5 - 10) и используют раствор серной кислоты концентрации 50 - 30 г/л, электровыщелачивание проводят в течение 0,25 - 1,5 ч при катодной плотности тока 0,5 - 5,- mA/см2 и температуре 18 - 80oC. Изобретение позволяет повысить экономичность процесса, упростить аппаратурное оформление и сократить время извлечения. 3 з.п.ф-лы, 5 табл., 3 ил.

| КОРШУНОВ Б.Г | |||

| и др | |||

| Скандий | |||

| - М.: Металлургия, 1987, с.151 | |||

| SU 1185867 A, 27.04.1999 | |||

| Аппарат для электровыщелачивания | 1988 |

|

SU1601162A1 |

| Устройство для извлечения ценных компонентов выщелачиванием | 1978 |

|

SU703593A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| ОПИСАНИЕ ИЗОБРЕТЕНИЯ393287 | 0 |

|

SU393287A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВОЗВРАТНО-ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ | 1999 |

|

RU2162552C2 |

Авторы

Даты

2001-07-20—Публикация

2000-01-26—Подача