Изобретение относится к области переработки кремнийсодержащего сырья, в том числе золошлаковых отходов ТЭЦ с целью получения высокодисперсного диоксида кремния.

Известно, что в настоящее время для получения высокодисперсного диоксида кремния используется обработка речного песка фторидом кальция с 75-80% серной кислотой [Раков Э.Г., Тесленко В.В. Пирогидролиз неорганических фторидов. М.: Энергоатомиздат, 1987. - 151 с.]. Обработка песка фторидом кальция и серной кислотой проводится в барабанных печах при температуре 200-250°С. Недостатками этого способа является необходимость использования серной кислоты высокой концентрации и чистого речного песка.

Известен способ переработки техногенного и природного кремнийсодержащего сырья с получением диоксида кремния путем обработки растворами плавиковой кислоты [Выщелачивание плавиковой кислотой алюмосиликатного сырья с получением четырехфтористого кремния, фтористого алюминия, а также фторидов и оксидов сопутствующих металлов. Пат. 5242670 США, МКИ 5 С 01 В 033/08, №907854. Заявл. 02.07.92. Опубл. 7.09.93]. Сущность способа заключается в том, что алюмосиликатное сырье обрабатывают концентрированным раствором HF. Выделяющийся газообразный тетрафторсилан (SiF4) пропускается через серию охлаждающих ловушек, в которых остается большая часть примесей. Очищенный газ контактирует с водным раствором фторида натрия, с образованием суспензии фторсиликата натрия (Na2SiF6), из суспензии выделяют кристаллы фторсиликата натрия на фильтр-прессе, после чего их сушат, а затем прокаливают при 600-650°С. Газ тетрафторсилан, выделяющийся при прокалке конденсируют, получая жидкий чистый тетрафторсилан.

Одновременно в остатке от прокалки получают порошкообразный фторид натрия (NaF). Суспензию, остающуюся после разложения сырья и отгонки тетрафторсилана и содержащего фторид алюминия и небольшое количество солей сопутствующих металлов, разбавляют водой переводя в жидкую фазу растворимые соли. Полученный раствор отделяют от нерастворимого остатка. После упаривания получают в остатке трехводный фторид алюминия с примесью солей сопутствующих металлов, содержащихся в исходном сырье. После упаривания раствора выделяющийся газообразный фтористоводород (HF) конденсируют и возвращают в цикл.

Уравнения протекающих реакций:

SiO2+4HF→SiF4↑+2Н2О

2NaF+SiF4→Na2SiF6↓

Na2SiF6→2NaF+SiF4↑

Недостатком этого способа является использование 50%-ной плавиковой кислоты, являющейся веществом первого класса опасности, что делает предлагаемую технологию экологически опасной.

Наиболее близким к заявляемому способу является способ переработки алюмосиликатов на фторид алюминия. В этом способе перерабатывают золу экибастузского угля [авторское свидетельство №1668301, СССР С 01 F 7/50. Способ переработки алюмосиликатов на фторид алюминия. / Л.Д.Шапиро, В.И.Шаповал, М.М.Малдабеков, С.О.Ахметова, В.А.Жабенко - №4671911. Заявл. 03.04.89. Опубл. 07.08.91]. Золу от сжигания высокозольных углей прокаливают при 550-750°С в закрытом реакторе, после чего подвергают магнитной сепарации. Немагнитную фракцию обрабатывают фторидом аммония в количестве 100-120% от стехиометрически необходимого для образования фторида алюминия и кремнефторида аммония при 300-600°C. Образующиеся газы тетрафторсилан, аммиак (NH3), вода и фтороводород отгоняют и абсорбируют в поглотителях с водой, для получения диоксида кремния и фторида аммония (NH4F). Диоксид кремния отфильтровывают, а оставшийся раствор упаривают. Выделяющийся фторид аммония возвращают в цикл. Образующийся спек содержит до 90% фторида алюминия, можно использовать в алюминиевой промышленности. Дальнейшее использование образующегося в результате гидролиза диоксид кремния не рассматривается [авторское свидетельство №1668301, СССР, C 01 F 7/50].

Уравнения протекающих реакций:

SiO2+4NH4F→4NH3↑+SiF4↑+2Н2O

SiO2+6NH4F→(NH4)2SiF6+4NH3↑+2Н2O

NH4F→NH3↑+HF↑

Недостатком способа является использование высокой температуры, а также получение тетрафторсилана, загрязненного аммиаком, что вызывает необходимость стадии отделения и утилизации аммиака абсорбцией водой. Кроме того, фторид аммония является дорогостоящим реагентом. Также, в этом способе выделяется только порядка 50% диоксида кремния, имеющегося в золе в связи с малой реакционной способностью фтороводорода в отсутствие воды.

Задачей изобретения является разработка экологичного способа получения высокодисперсного диоксида кремния из золы ТЭЦ с высокой степенью выхода при использовании производственных отходов или природных минералов.

Указанный технический результат достигается тем, что в способе получения высокодисперсного диоксида кремния, включающем обработку золы ТЭЦ фторирующим агентом с последующим поглощением, образующегося при этом газообразного тетрафторсилана раствором фторида аммония и отделением образующегося при последующей нейтрализации диоксида кремния, в качестве фторирующего агента используют смесь природного фторида кальция или отхода алюминиевого производства с 50-55% серной кислотой. При этом обработку золы фторирующим агентом проводят при температуре 240-250°С в течение 45-60 минут.

В заявляемом способе достигается совмещение получения газообразного фтористого водорода и фторирования золы в одну стадию. Такой способ является более экологичным и менее опасным вследствие изъятия высокотоксичных химикатов и позволяет использовать вторичные сырьевые ресурсы для получения ценного продукта.

Для достижения указанного результата предложено использовать смесь природного фторида кальция либо отхода алюминиевого производства, например г. Красноярска, состав которого в % мас. представлен в таблице 1, серной кислоты и кремнийсодержащие отходы промышленности и энергетики, в том числе золы ТЭЦ, т.к. зола содержит до 60% диоксида кремния, что видно из химического состава золы по основным (% мас.) и микрокомпонентным (грамм/тонну) составляющим, представленным в таблицах 2 и 3, а процесс вести при температуре 245±5°С.

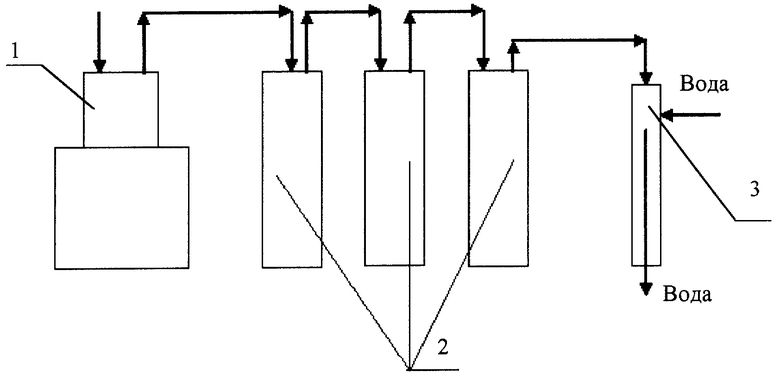

Способ поясняется схемой установки получения тетрафторсилана. Установка содержит тефлоновый реактор 1, полипропиленовые поглотители 2 и вакуумный насос 3.

По предлагаемому способу навеску золы от сжигания углей, например экибастузских, помещают в тефлоновый реактор 1, затем смешивают с фторидом кальция при массовом отношении диоксида кремния в золе к содержанию фтора в фториде кальция 1:1, приливают 50-55%-ную серную кислоту, нагревают до 240-250°С и выдерживают в течение 45-60 минут, одновременно отгоняя образующийся тетрафторсилан в поглотители 2, заполненные раствором фтористого аммония с помощью вакуумного насоса 3. Возможность использования 50-55%-ной серной кислоты установлена экспериментальным путем по влиянию концентрации серной кислоты на выход диоксида кремния при температуре обработки 250°С, двукратном избытке серной кислоты. Результаты исследования представлены в таблице 4. Преимущество применения 50-55% серной кислоты по сравнению с концентрированной заключается в меньшей коррозионной активности, в лучшем перемешивании с золой и образовании более равномерной пульпы, а также в большей безопасности при использовании.

Из таблицы видно, что выход диоксида кремния практически не изменяется с понижением концентрации серной кислоты от 98 до 50%. Вязкость пульпы в случае применения 98% раствора серной кислоты гораздо выше, чем в случае 50% серной кислоты.

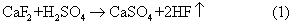

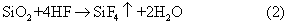

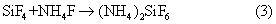

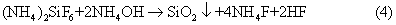

В процессе протекают следующие основные реакции:

При реакции серной кислоты с неорганическим фторидом в тефлоновом реакторе 1 образуется фтористый водород (реакция 1), который взаимодействует с компонентами золы, образуя различные фториды и газообразный тетрафторсилан (реакция 2). Тетрафторсилан абсорбируют 15%-ным раствором фтористого аммония (реакция 3) в 3-х последовательно соединенных полипропиленовых поглотителях 2. Затем выливают полученный раствор из поглотителей и нейтрализуют 20%-ным раствором аммиака (реакция 4). При этом выделяется высокодисперсный диоксид кремния, который отфильтровывают.

В заявляемом способе четырехфтористый силан не загрязнен аммиаком, что является преимуществом способа, а оксид алюминия и оксид железа образуют фториды и остаются в твердом остатке.

Растворы после фильтрации диоксида кремния упаривают, получая фторид аммония, возвращаемый на поглощение тетрафторсилана. В таблице 5 представлена зависимость выхода диоксида кремния в величины от избытка расчетного количества фтора в фториде кальция и серной кислоты при температуре 250°С.

Из таблицы видно, что при температуре 250°С, 2-х кратном избытке 50%-ной серной кислоты и расходе фтора во фториде кальция 1:1 происходит извлечение до 90% диоксида кремния. Расчет выхода ведется по исходному содержанию диоксида кремния в золе. Избыток по серной кислоте или фториду кальция представлен как отношение количества вещества фторида кальция или серной кислоты, необходимого для полного взаимодействия макрокомпонентов золы (оксида алюминия, оксида кремния и оксида железа), содержащихся в данной навеске, рассчитанного теоретически по реакциям 5, 6, 7 и 8, к количеству вещества фторида кальция или серной кислоты, добавленной в эксперименте.

5. CaF2+H2SO4=CaSO4+2HF

6. SiO2+4HF=SiF4+2H2O

7. Al2О3+6HF=2AlF3+3Н2O

8. Fe2O3+6HF=2FeF3+3Н2О

Полученные результаты могут быть проиллюстрированы следующими примерами.

Пример 1: 59,7 г золы от сжигания экибастузских углей (отобранной с 1-4 полей электрофильтров ТЭЦ-4 г.Омска) смешиваем с 201,1 г фторида кальция (ч.). Помещаем в тефлоновый реактор (1), прибавляем 400 мл 50-55%-ной серной кислоты, нагреваем до 250°С и выдерживаем при этой температуре 1 час, одновременно отгоняя выделяющийся газообразный тетрафторсилан. Поглощаем его 15%-ным раствором фторида аммония в полипропиленовых поглотителях (2). Полученный раствор гексафторсиликата аммония (NH4)SiF6 выливаем в полипропиленовый стакан и туда же добавляем 20%-ный раствор аммиака до появления запаха аммиака. Выпавший диоксид кремния фильтруем и сушим при температуре 110°С. Степень извлечения тетрафторсилана составляет 90%. Остаток после отгонки тетрафторсилана содержит 55% сульфата кальция, 4% фторида кальция, до 2% алюминия и до 2% диоксида кремния. Остальное, серная кислота, недожег, содержащийся в исходной золе, фториды железа и РЗЭ. Удельная поверхность полученного диоксида кремния определенная по методу БЭТ, составляет 400±15 м2/г.

Пример 2: 59,775 г золы от сжигания экибастузских углей (отобранной с 1-4 полей электрофильтров ТЭЦ-4 г. Омска) смешиваем с неорганическим фторидом - отходом алюминиевого завода г. Красноярска, состав которого представлен в таблице 1, массой 250 грамм. Помещаем в тефлоновый реактор (1), прибавляем 400 мл 50-55%-ной серной кислоты, нагреваем до 250°С и выдерживаем при этой температуре 1 час, одновременно отгоняя выделяющийся газообразный тетрафторсилан. Поглощаем его 15%-ным раствором фторида аммония в полипропиленовых поглотителях (2). Полученный раствор гексафторсиликата аммония (NH4)2SiF6 выливаем в полипропиленовый стакан и туда же добавляем 20%-ный раствор аммиака до появления запаха аммиака. Выпавший диоксид кремния фильтруем и сушим при температуре 110°C. Степень извлечения тетрафторсилана составляет 90%. Удельная поверхность полученного диоксида кремния определенная по методу БЭТ, составляет 400±15 м2/г.

Таким образом, в описанном способе получения высокодисперсного диоксида кремния достигнуто снижение температуры, т.к. процесс ведется при 240-250°С вместо 300-600°С, указанных в способе [авт.свидетельство №1668301, СССР, С 01 F 7/50] и это не влечет за собой снижение степени извлечения диоксида кремния. Использование 50-55%-ной серной кислоты позволит избежать перерасхода реагента, а также использовать отходы, которые содержат серную кислоту такой же концентрации. Использование газообразного фтороводорода, получаемого из смеси фторидов и серной кислоты более безопасно, чем использование 50%-ной фтористоводородной кислоты [пат. 5242670, США], вследствие меньшей коррозионной опасности газообразного фтороводорода и проведения процесса извлечения диоксида кремния в одну стадию. Включение фторида аммония в цикл исключает проблему его утилизации, а отсутствие в продуктах взаимодействия аммиака исключает проблему его отделения и утилизации.

С экологической стороны применение в качестве источника фтористого водорода фторсодержащих отходов или природных материалов является более безопасным, чем использование 50%-ной фтористоводородной кислоты, описанном в способе [пат. 5242670, США], т.к. газообразный фтористый водород получается в процессе взаимодействия смеси фторидов с серной кислотой и его количество может контролироваться регуляцией температуры.

Утилизация крупнотоннажных отходов, содержащих неорганические фториды (см. табл.1), не повлечет за собой дополнительных затрат и позволит не только утилизировать золы от сжигания углей на ТЭЦ, но и фторсодержащие отходы алюминиевого производства г. Красноярска, проблема утилизации которых в настоящее время стоит чрезвычайно остро, т.к. они занимают огромную площадь и представляют большую опасность для окружающей среды в связи с содержанием большого количества токсичных фторидов.

Данный способ позволяет расширить сырьевую базу для получения высокодисперсного диоксида кремния за счет использования зол ТЭЦ и отходов, содержащих неорганические фториды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЗОЛЫ ОТ СЖИГАНИЯ УГЛЕЙ | 2012 |

|

RU2502568C2 |

| Способ получения оксидов кремния, алюминия и железа при комплексной безотходной переработке из золошлаковых материалов | 2018 |

|

RU2694937C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ДИОКСИДА КРЕМНИЯ | 2015 |

|

RU2600640C1 |

| Способ комплексной переработки золы от сжигания углей | 2024 |

|

RU2835243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРИДА КРЕМНИЯ | 1991 |

|

RU2046095C1 |

| Способ выделения из золы содержащихся в ней компонентов | 2019 |

|

RU2732886C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2564361C2 |

| Способ получения фторида водорода из смеси дифторида кальция и диоксида кремния | 2020 |

|

RU2757017C1 |

| Способ вскрытия флюорита | 2019 |

|

RU2702883C1 |

| СПОСОБ СИНТЕЗА НЕОРГАНИЧЕСКИХ ФТОРСОДЕРЖАЩИХ СОЕДИНЕНИЙ | 2004 |

|

RU2278073C1 |

Изобретение относится к области переработки кремнийсодержащего сырья с целью получения высокодисперсного диоксида кремния. Способ получения высокодисперсного диоксида кремния включает обработку золы ТЭЦ фторирующим агентом с последующим поглощением образующегося при этом газообразного тетрафторсилана раствором фторида аммония и отделением образующегося при последующей нейтрализации диоксида кремния. В качестве фторирующего агента используют смесь природного фторида кальция или отхода алюминиевого производства с 50-55% серной кислотой. Технический результат заключается в разработке более экологичного и менее опасного способа вследствие изъятия высокотоксичных химикатов и позволяет использовать вторичные сырьевые ресурсы для получения ценного продукта. 1 з.п. ф-лы, 1 ил., 5 табл.

| СПОСОБ РАЗЛОЖЕНИЯ СИЛИКАТНЫХ МИНЕРАЛОВ | 2001 |

|

RU2188245C1 |

| Способ переработки алюмосиликатов на фторид алюминия | 1989 |

|

SU1668301A1 |

Авторы

Даты

2005-10-10—Публикация

2004-03-29—Подача