Изобретение относится к области гидрометаллургии, а именно к процессам выщелачивания цветных, редких и благородных металлов из углей, отходов их обогащения и сжигания.

Проблемой, сдерживающей получение из углей ценных элементов, является низкие их содержания. Вместе с тем, известны пласты углей, в которых концентрация отдельных элементов-примесей достигает величин, сопоставимых с их содержанием в рудах. Так, известны угли с промышленным содержанием урана, германия, скандия, золота, редких земель, ниобия и других элементов. Уголь является одним из основных источников получения германия. Перспективно получение из углей и продуктов их переработки и других микро- и макроэлементов. Рентабельность такой переработки будет выше, если извлекаться будут не единичные элементы, а их комплекс, особенно включающий наиболее дорогостоящие редкие, редкоземельные и благородные металлы.

Известны различные способы извлечения ценных элементов (включая редкоземельные) из минеральной части углей, которые заключаются в химической обработке золошлаковых отходов после сжигания углей различными химическими реагентами. Основным методом переработки золошлаковых отходов является вскрытие их кислотными реагентами, в качестве которых могут использоваться как минеральные кислоты, так и органические катионообменники.

При сернокислотном вскрытии золошлаковых отходов от сжигания Экибастузских углей достигается извлечение в раствор до 98-99% редкоземельных металлов (В.Ф. Борбат, Л.Н. Адеева и др. Исследование возможности получения редкоземельных элементов из золы уноса ТЭЦ. Тез. докл. Межд-й конф. «Редкоземельные металлы: переработка сырья, производство соединений и материалов на их основе». Красноярск. 1995. С.108-191) [1]. Основу Экибастузских зол составляют: SiO2 - 61,5%, Al2O3 - 27,4%, Fe2O3 - 5,6%, CaO - 1,2%, MgO - 0,5%, остальные элементы менее 4%. Процесс проводят при 50°C и концентрации серной кислоты - 100 г/л.

Известен способ извлечения скандия и иттрия из золошлаковых отходов соляной кислотой /А.А. Концевой, А.Д. Михнев, Г.Л. Пашков, Л.П. Калмыкова. Извлечение скандия и иттрия из золошлаковых отходов //. ЖПХ. - 1995. - Т.68, вып.7. С 1075-1078). [2]. Извлечение проводят из золошлаковых отходов от сжигания бурых углей, состава: SiO2 - 40,1%, Al2O3 - 10,6%, Fe2O3 - 8,5%, CaO - 7,4%, MgO - 8,3%. Предложено выщелачивать скандий и иттрий в 2-3 стадии путем повторного использования фильтратов для выщелачивания. Выщелачивание проводят 10% раствором HCl при нагревании. При этом достигается степень извлечения в раствор: скандия - 84% и иттрия - 92%. Установлено, что такое перекрестное выщелачивание приводит к значительному насыщению раствора солями кальция, магния, железа и алюминия. Высокая концентрация солей затрудняет процессы разделения твердой от жидкой фаз.

Известен способ извлечения редкоземельных металлов из золошлаковых (Г.Л. Пашков, Р.Б. Николаева и др. Сорбционное выщелачивание скандия из золошлаковых отходов от сжигания бурых углей Бородинского разреза / Тез. докладов Международной конференции «Редкоземельные металлы: переработка сырья, производство соединений и материалов на их основе». Красноярск. 1995. С.104-106) [3], совмещающий выщелачивание и сорбцию. Подкисленную пульпу золошлаковых отходов перемешивают с сульфокатионитом КУ-2 при температуре 40-60°C. Это обеспечивает переход в ионит скандия и редкоземельных металлов. Одновременно выщелачивался также кальций, его остаточная концентрация в золе не превышает 0,2% при содержании в исходной золе около 20%. Значительная часть железа в этих условиях не выщелачивается. Для удаления основной массы кальция сорбент затем обрабатывают раствором сульфата натрия, подкисленного до 0,1 М серной кислотой. При этом ионит переводят в Н-форму, а кальций отделяют в виде гипса. Известен способ извлечения редкоземельных металлов и иттрия из углей и золошлаковых отходов от их сжигания, согласно которому редкоземельные металлы и иттрий выщелачивают азотной кислотой, которую регенерируют за счет утилизации попутного тепла от сжигания углей путем термического разложения нитратов рафината, полученного после экстракции, и абсорбции водой отходящих газов (RU 2293134, 6 МПК C22B 59/00, C22B 3/06, C22B 3/26, дата публикации 10.07.2007) [4].

Недостатками известных химических процессов извлечения редкоземельных металлов из золошлаковых отходов являются большой расход кислот на нейтрализацию оксидов макроэлементов (кальций, магний, стронций, алюминий, железо) золошлаковых отходов, проблемы выделения редкоземельных металлов из сложных по составу растворов, длительность и сложность процессов выщелачивания. Особенно длительным процесс выщелачивания является в случае, когда полезные компоненты, например, цветные, редкие и благородные металлы находятся в тонкодисперсном состоянии или в виде металлоорганических соединений, как это имеет место в углях и отходах его переработки.

Известны способ автоклавной переработки минерального сырья, в которых газожидкостный поток для интенсификации выщелачивания многократно перегоняется между секциями автоклава с помощью диффузоров, снабженных патрубками (SU 655738, М. кл. C22B 3/02, дата публикации 05.04.79 [5]. Для интенсификации процесса переработки минерального сырья в автоклавы вводят катализаторы, окислители, поверхностно-активные вещества, а также узлы для перемешивания шихты из агентов.

В многоступенчатом автоклаве непрерывного действия для выщелачивания сульфидных материалов пульпа, подаваемая непрерывно пульповым насосом, постепенно вытесняется турбулентными потоками, образующимися при передавливании и барботаже пульпы из одной колонны в другую реакционным газом. Процесс выщелачивания в этом способе длится 3-7 часов. Затем автоклавную пульпу подвергают дополнительным операциям в других установках, где происходит окончательное выделение полезных компонентов (SU 175042, МПК B01d, дата публ. 21.09.1965) [6].

Наиболее близким по технической сущности к заявляемому изобретению является способ извлечения элементов-примесей из минерального сырья, реализованный в автоклавной установке (SU 926046, 3 МПК C22B 3/02, дата публ. 07.05.82) [7], который является революционным техническим решением, так как направлен на извлечение всех элементов примесей, содержащихся в минеральном сырье в одном технологическом цикле без использования при выщелачивании химических реагентов, вредных для экологии окружающей среды и сокращении времени выщелачивания до 2-х часов. Водно-сырьевую суспензию выщелачивают при нагревании в замкнутом объеме, одновременно в реакционной камере и бароградиентном делителе, содержащем сопло Лаваля, создают вакуум. По окончании процесса выщелачивания открывают запирающую мембрану замкнутого объема автоклава. Перегретый твердо-газово-жидкостный поток водно-сырьевой суспензии со сверхзвуковой скоростью устремляется в реакционную камеру, отражаясь от ее цилиндрической стенки, создает обратную взрывную волну. При этом создаются высокие перепады температуры и давления за счет прямой и обратной взрывных волн и микрокавитационных эффектов, возникающих в движущейся со сверхзвуковой скоростью твердо-газово-жидкостный струе, выбрасываемой из реакционной камеры автоклава. При взаимодействии прямой и обратной взрывных волн температура и давление увеличиваются, что интенсифицирует процесс деструкции металлоорганических соединений и выделение полезных компонентов с последующей их дифференциацией на мишенях в соответствии с молекулярными массами в бароградиентном делителе.

Однако способ-прототип не нашел промышленного применения из-за низкого выхода ценных элементов-примесей, что обусловлено различной интенсивностью деструкции металлоорганических соединений при обработке сырья из ископаемых углей разной степени метаморфизма.

Задачей настоящего изобретения является повышение выхода ценных элементов-примесей из минерального сырья, представленного ископаемыми углями, отходами их обогащения и сжигания в автоклавном устройстве, реализующем способ-прототип [7], за счет повышения интенсивности процесса деструкции металлоорганических соединений при обработке сырья с разной степенью метаморфизма.

Поставленная цель достигается тем, что способ извлечения элементов-примесей из минерального сырья заключается в выщелачивании водно-сырьевой суспензии при нагревании в а замкнутом объеме автоклавной установки с последующей деструкцией сырья при мгновенном переходе нагретой водно-сырьевой суспензии, находящейся под высоким давлением, из замкнутого объема в вакуум реакционной камеры для создания встречных сверхзвуковых твердо-газо-жидкостных потоков и дифференциации элементов-примесей в соответствии с молекулярными массами в бароградиентном делителе, содержащем сопло Лаваля.

Согласно изобретению предварительно методом вакуумной декриптометрии снимают термобарограмму типовой навески пробы исходного минерального сырья, по максимуму газовыделения определяют значения температуры и давления интенсивного разложения органической массы, нагревают водно-сырьевую суспензию в замкнутом объеме до этой температуры и последующую деструкцию твердо-газо-жидкостных потоков осуществляют при ранее полученном значении давления интенсивного разложения органической массы.

В частных случаях выполнения способа:

- минеральное сырье измельчают до фракции 0,25-0,5 мм;

- водно-сырьевая суспензия содержит частицы твердого сырья и воду в в равном соотношении;

- рабочий объем автоклавной установки заполняют водно-сырьевой смесью до 2/3 его объема.

В результате научных исследований, проведенных авторами настоящего изобретения, обнаружено, что в ископаемых углях присутствуют замкнутые поры с диаметром от n·10-6 до n·10-2 мм, а также полости открытого типа (трещины), характеризующиеся значениями от n·10-3 до n·10-1 мм. В этих полостях локализуются флюидные компоненты в виде газовых и газово-жидких включений, которые разрушаются при нагревании, давая эффекты декриптации. Давление газов в замкнутых порах достигает 8-10 МПа, следовательно, размер фракции должен выбираться с учетом этих внутренних давлений, величины флюидных включений и физико-механических свойств угля. Теоретический расчет оптимальной величины фракции с учетом этих факторов представляет весьма трудную задачу, поэтому была проведена серия экспериментальных работ по вакуумной декриптометрии углей с размерностью от 0,05-0,1 мм до 3,0-1,0 мм. Наиболее информативными являются термобарограммы, полученные при исследовании фракций 0,25-0,5 мм.

Увеличение выхода ценных элементов примесей в заявляемом способе достигается за счет повышения интенсивности деструкции водно-сырьевой суспензии при использовании в процессе деструкции режимов давления и температуры, полученных из барограммы навески пробы исходного минерального сырья. При этом в рабочем объеме автоклавной установки возникают зоны дезинтеграции, углеродного метасоматоза и перекристаллизации флюидно-термического растворения угля, что вносит вклад в повышение интенсивности деструкции водно-сырьевой суспензии, как следствие, к увеличению выхода ценных элементов-примесей.

Способ извлечения элементов-примесей из минерального сырья иллюстрируется чертежами и таблицами:

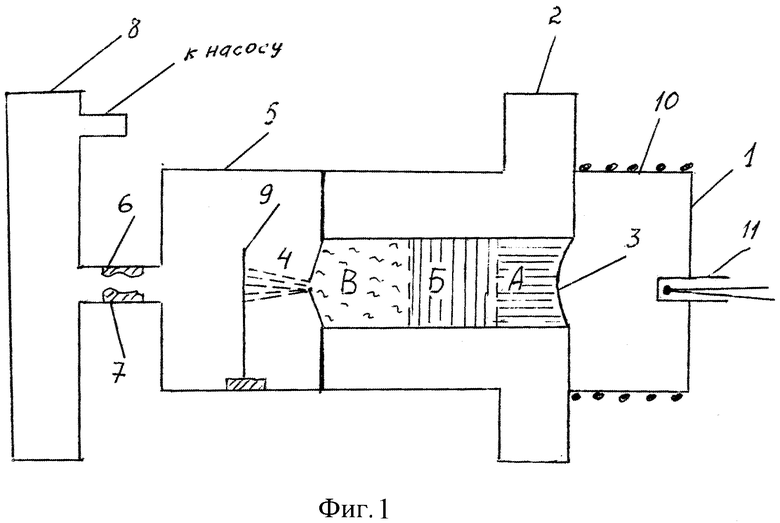

Фиг.1 - схема процесса углеводородной термической флюидизации ископаемых углей, осуществляемая заявляемым способом в автоклавной установке.

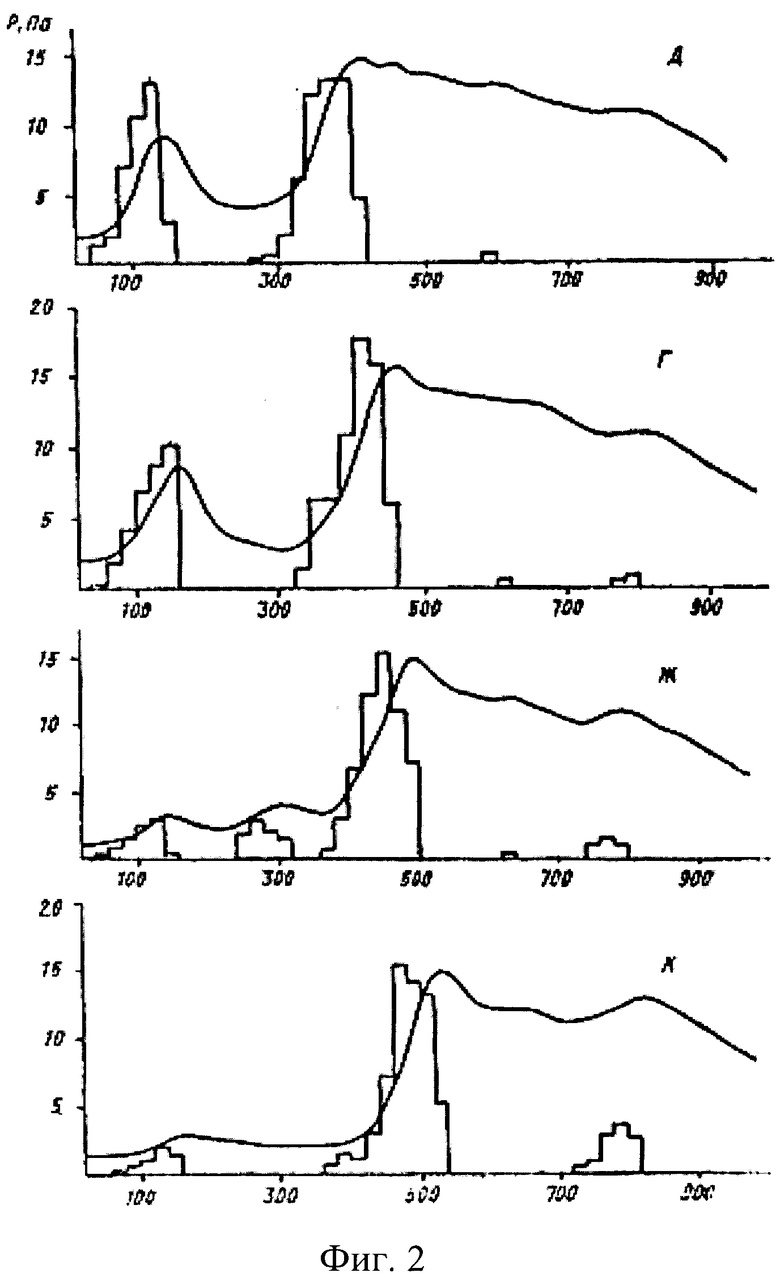

Фиг.2 - вакуумные термобарограммы метаморфического ряда углей от Д до К, где: Д - длиннопламенные; Г - газовые; Ж - жирные; К - коксующиеся.

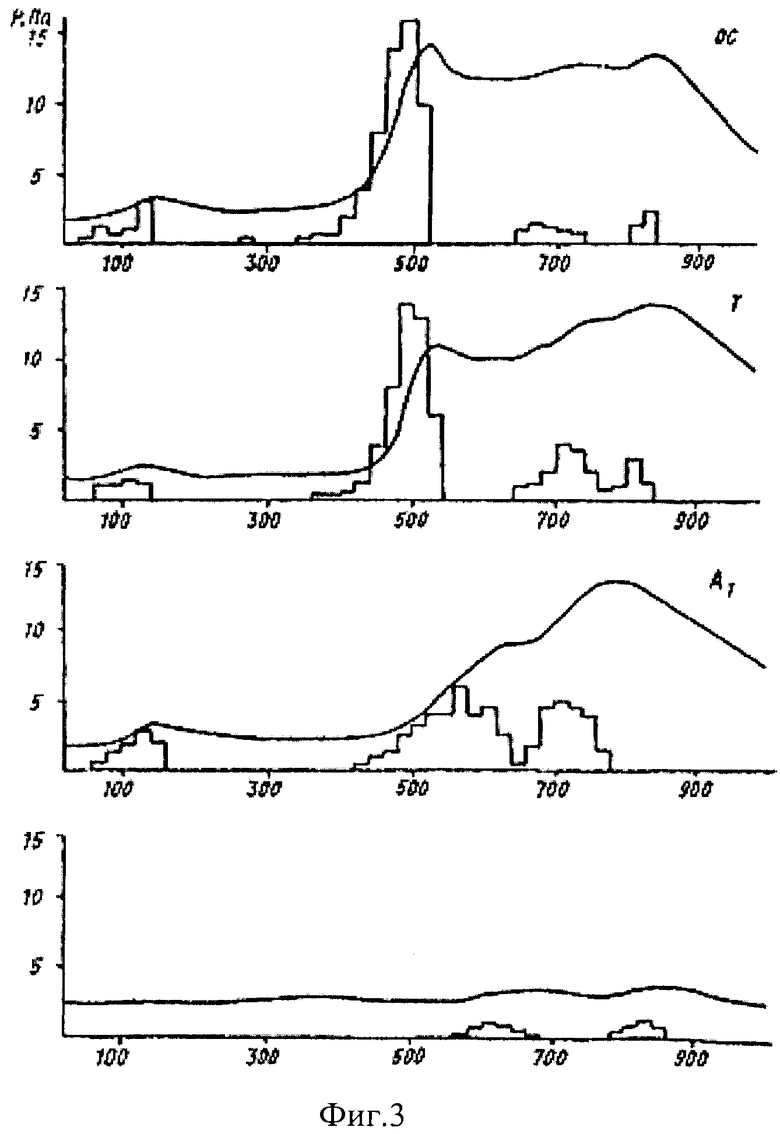

Фиг.3 - вакуумные термобарограммы метаморфического ряда углей от ОС до А2, где: OC - отощенно спекающиеся; Т - тощие; А1 - антрацит; А2 - суперантрацит.

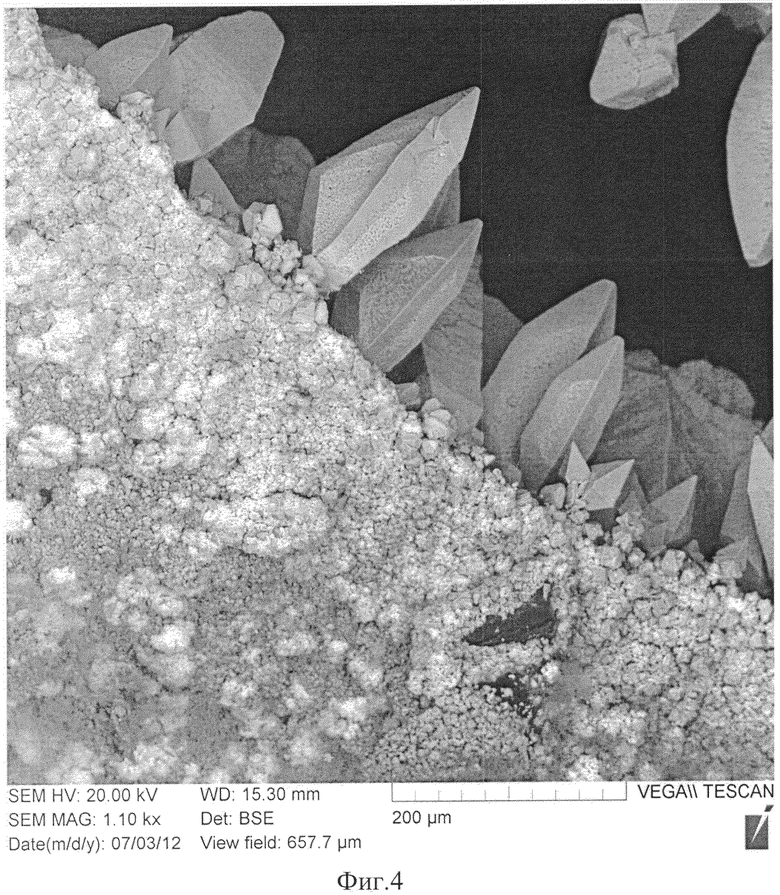

Фиг.4 - кристаллы рутила шестоватой и копьевидной формы, заполняющие пространство трещины мишени.

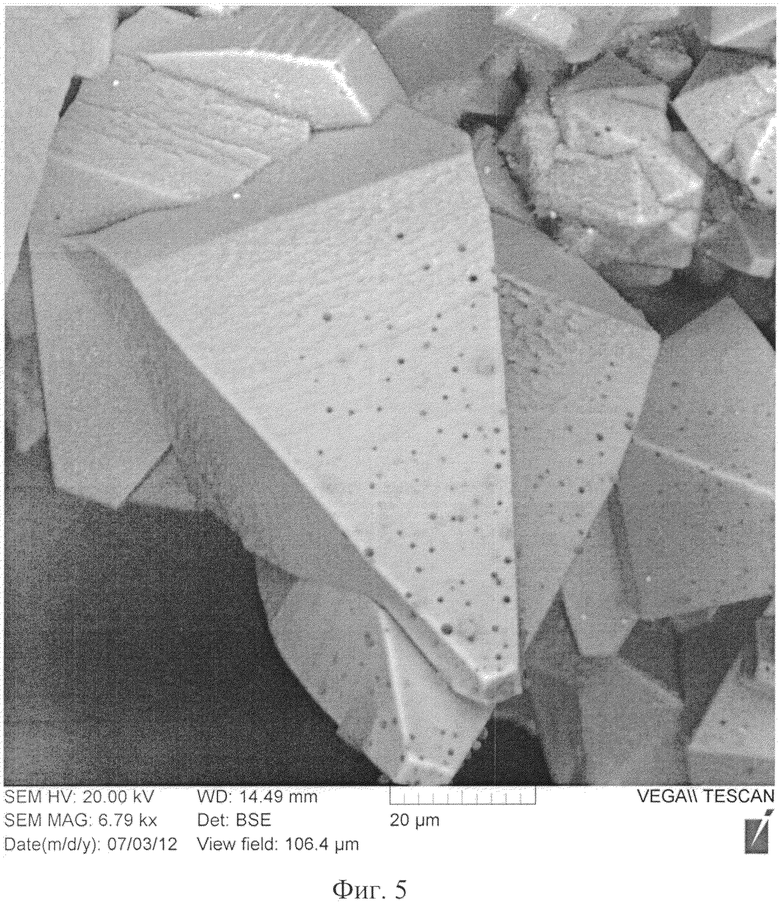

Фиг.5 - двойниковые сростки кристаллов рутила на внутренней стороне мишени бароградиентного делителя.

Фиг.6 - кристаллы рутила правильной ромбоэдрической и тетрагональной формы на внешней стороне мишени бароградиентного делителя.

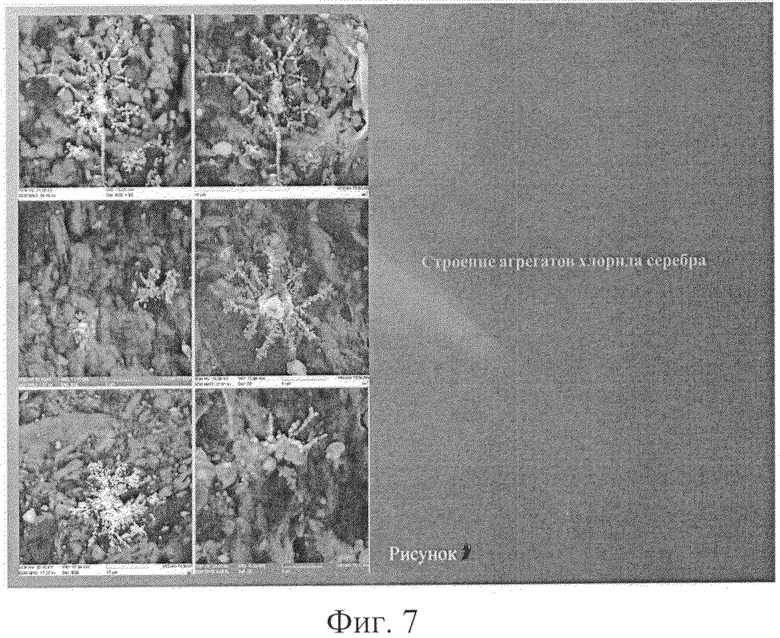

Фиг.7 - строение агрегатов хлорида серебра на мишени бароградиентного делителя.

Таблица 1. Содержание элементов-примесей в углях шахт Ждановской и Краснодонецкой №17 в исходных пробах и продуктах их автоклавной переработки, г/т, заявляемым способом по данным эмиссионного спектрального анализа.

Таблица 2 - содержание элементов-примесей в золе уноса Новочеркасской ГРЭС до и после обработки заявляемым способом по данным эмиссионного спектрального анализа.

Таблица 3 - содержание элементов-примесей в шлаке Новочеркасской ГРЭС до и после обработки заявляемым способом по данным эмиссионного спектрального анализа.

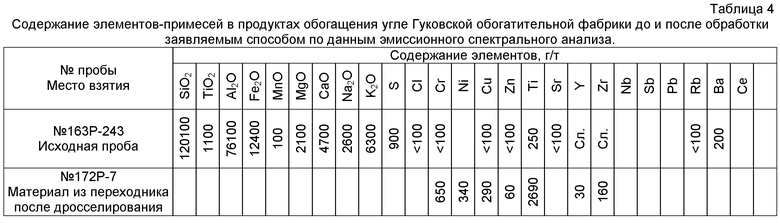

Таблица 4 - содержание элементов-примесей в продуктах обогащения углей Гуковской обогатительной фабрики до и после обработки заявляемым способом по данным эмиссионного спектрального анализа.

Схема углеводородной термической флюидизации ископаемых углей, осуществляемая заявляемым способом в автоклавной установке, содержит (фиг.1) корпус автоклава 1, переходник 2, запирающую мембрану 3, дроссельную мембрану 4, камеру кристаллизации 5, бароградиентный делитель 6, сопло Лаваля 7, сосуд низкого давления - ресивер 8, мишень 9 бароградиентного делителя 6, нагреватель 10, термопару 11. А, Б, В - зоны: дезинтеграции, углеводородного метасоматоза и перекристаллизации флюидно-термического растворения угля.

Осуществление способа:

1. Приготавливают навески пробы исходного минерального сырья (из углей, отходов их обогащения и сжигания) в соответствии с ГОСТ 6383-80 (МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ. ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ. Методы определения выхода летучих веществ Solid mineral fuel. Methods for determination of volatile matter yield МКС 75.160.10 ОКСТУ 0309. Дата введения 2003-01-0) [8]. Методом вакуумной декриптометрии определяют начало интенсивного разложения органической массы для данного вида углей, которое сопровождается резким повышением давления в системе, что сопровождается крутым подъемом давления на термобарограмме (фиг.1, 2).

Выделение газов при нагревании углей вызывается несколькими причинами:

- десорбцией окклюдированных газов и переходом сорбированной воды в парообразное состояние;

- высвобождением флюидов из макро- и микропор в результате эффектов декриптации;

- термодеструкцией микрокомпонентов углей и твердых углегазовых растворов;

- твердофазными реакциями между микрокомпонентами и реакциями диспропорционирования с образованием летучих соединений и веществ;

взаимодействием вещества углей с окружающей средой.

Относительный вклад каждого из этих возможных источников газов различен в зависимости от петрографического состава, условий образования и степени зрелости углей, а также режима их термообработки.

2. Исходное минеральное сырье измельчают до фракции 0,25-0,5 мм, смешивают с водой в равном соотношении в рабочий объем автоклавной установки на 2/3 его объема, герметизируют запирающей мембраной 3 и нагревают нагревателем 10 (фиг.1) до температуры Т°C, значение которой соответствует максимуму давления Р, Па, на термобарограмме, полученной для данного сырья методом вакуумной декриптометрии. Температуру нагрева водно-сырьевой суспензии в замкнутом объеме автоклавной установки контролируют термопарой 11. При нагревании до установленной температуры и выдержки в течение 2-х часов ускоряется процесс выщелачивания водно-сырьевой суспензии.

3. Одновременно в реакционной камере 5, бароградиентном делителе 6 и сопле Лаваля устанавливают форвакуумным насосом давление вакуума Р, Па, значение которого определили ранее по максимуму термобарограммы типовой пробы данного сырья.

4. После окончания процесса выщелачивания вскрывают запирающую мембрану 3, при этом твердо-газово-жидкостный поток из замкнутого объема высокого давления со сверхзвуковой скоростью выбрасывается через переходник 2 и дроссельную мембрану 4 в вакуум реакционной камеры 5, отражается от ее цилиндрической стенки, создавая обратную взрывную волну, что приводит к интенсивному флюидно-термическому растворению данного вида сырья.

6. Одновременно при сбросе вакуума прекращают нагревание замкнутого объема автоклавной установки и элементы-примеси извлекают из мишеней 9 бароградиентного делителя 6 после окончания процесса их кристаллизации.

Как показали проведенные исследования, модальные температуры деструкции систем «уголь-порода-флюид» варьируют в широких пределах для метаморфического ряда углей от 300-350°C (длиннопламенные угли) до 500-550°C (антрациты) (фиг.1 и 2), выбор которых в каждом конкретном случае оптимизирует технологический процесс переработки минерального сырья. Механизм деструкции минерального сырья и выделения полезных элементов-примесей обусловлен тем, что в соответствии с законами аэрогидродинамики в условиях обратного взрыва создаются высокие перепады температуры и давления за счет прямой и обратной взрывных волн и микрокавитационных эффектов, возникающих в движущейся со сверхзвуковой скоростью твердо-газово-жидкостной струе, выбрасываемой из рабочей зоны автоклавной установки. Интенсивность деструкции водно-сырьевой суспензии повышается при заданных оптимальных РТ-параметрах за счет декриптации флюидных включений, находящихся в исходном минеральном сырье.

Начало интенсивного разложения органической массы углей сопровождается резким повышением давления в системе, что выражается крутым подъемом термобарограммы (фиг.2, 3).

В качестве примера осуществления способа приведены результаты эксперимента по экстракции элементов-примесей из углей пласта m3 шахты Ждановской №5 и пласта

Вакуумно-декриптометрические анализы исследуемых типовых проб показали, что данные угли относятся к средней стадии метаморфизма (марки ОС и Т) и температура декриптации флюидных включений в них находится в пределах 400-520°C с модальным значением 500°C. Исходное давление в датчике прибора ВД5-устройства для определения температуры газовыделения [9] составляло 50 Па, а давление вскрытия флюидных включений достигало 100-120 МПа. Отмеченные РТ-параметры были приняты при последующей автоклавной переработке исходного минерального сырья. С этой целью навеска типовой пробы массой 100 г была измельчена до фракции 0,5 мм и помещена в рабочий объем автоклавной установки, на 2/3 заполненный водно-сырьевой суспензией с равным соотношением твердых частиц и воды, и герметизирована запирающей мембраной 3. Затем автоклав был нагрет до температуры 500°C и выдерживался при этой температуре в течение двух часов. Одновременно в реакционной камере 5 и бароградиентном делителе 6 создавался вакуум порядка 50 Па. При достижении указанных РТ-параметров и времени выдержки запирающая мембрана 3 вскрывалась и водно-угольная суспензия выбрасывалась через переходник 3 в реакционную камеру 5 и бароградиентный делитель 6, где осуществлялась окончательная переработка минерального сырья с выделением элементов-примесей в условиях «обратного взрыва». На дроссельных мембранах 4 (мишенях) бароградиентного делителя 6 кристаллизуются покрытия из экстрагированных металлов, что может быть использовано для их прямого получения при неоднократных циклах переработки исходного минерального сырья.

Результаты экспериментов приведены в таблице 1, из которой следует, что исходные угли по данным спектрального анализа характеризуются умеренно повышенными содержаниями большинства элементов примесей, кроме меди, титана и бария, концентрации которых превышают кларковые в 3-5 раз. При реализации заявляемого способа содержание меди в третьей зоне переходника увеличивается в 5 раз, титана - в 10,5 раз, серебра - в 5 раз, никеля - в 10 раз, молибдена - в 9 раз, кобальта - в 6 раз, цинка - в 10 раз, бария - в 4,5 раза.

Фотографии, полученные на электронном микроскопе, в качестве примера иллюстрируют вид некоторых кристаллов элементов-примесей, полученных из углей заявляемым способом: фиг.4 - кристаллы рутила шестоватой и копьевидной формы, заполняющие пространство трещины мишени, фиг.5 - двойниковые сростки кристаллов рутила на внутренней стороне мишени бароградиентного делителя, фиг.6 - кристаллы рутила правильной ромбоэдрической и тетрагональной формы на внешней стороне мишени бароградиентного делителя, фиг.7 - строение агрегатов хлорида серебра на мишени бароградиентного делителя.

Заявляемый способ использован для определения содержания элементов-примесей в золе уноса и в шлаке Новочеркасской ГРЭС (таблицы 2, 3), в продуктах обогащения угля Гуковской обогатительной фабрики (таблица 4). По большинству содержащихся в сырье элементов выделены высокие концентрации элементов-примесей по сравнению с исходными пробами, что свидетельствует о высокой эффективности способа.

Источники информации

1. В.Ф. Борбат, Л.Н. Адеева и др. Исследование возможности получения редкоземельных элементов из золы уноса ТЭЦ. Тез. докл. Межд-й конф. «Редкоземельные металлы: переработка сырья, производство соединений и материалов на их основе». Красноярск. 1995. С.108-191.

2. А.А. Концевой А.Д. Михнев, Г.Л. Пашков, Л.П. Калмыкова. Извлечение скандия и иттрия из золошлаковых отходов //. ЖПХ. - 1995. - Т.68, вып.7. - С 1075-1078.

3. Г.Л. Пашков, Р.Б. Николаева и др. Сорбционное выщелачивание скандия из золошлаковых отходов от сжигания бурых углей Бородинского разреза / Тез. докладов Международной конференции «Редкоземельные металлы: переработка сырья, производство соединений и материалов на их основе». Красноярск. 1995. С.104-106.

4. RU 2293134, 6 МПК C22B 59/00, C22B 3/06, C22B 3/26, дата публикации 10.07.2007.

5. SU 655738, М. кл. C22B 3/02, дата публикации 05.04.79.

6. SU 175042, МПК B01d, дата публ. 21.09.1965.

7. SU 926046, 3 МПК C22B 3/02, дата публ. 07.05.82 - прототип.

8. ГОСТ 6383-80 МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ. ТОПЛИВО ТВЕРДОЕ МИНЕРАЛЬНОЕ. Методы определения выхода летучих веществ Solid mineral fuel. Methods for determination of volatile matter yield МКС 75.160.10 ОКСТУ 0309. Дата введения 2003-01-02.

9. SU 322655, М. кл. G01k 7/02, дата публикации 30.11.1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ И ИТТРИЯ ИЗ УГЛЕЙ И ЗОЛОШЛАКОВЫХ ОТХОДОВ ОТ ИХ СЖИГАНИЯ | 2005 |

|

RU2293134C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И РАДИОАКТИВНЫХ МЕТАЛЛОВ ИЗ ОКИСЛЕННОГО ТЕХНОЛОГИЧЕСКИ УПОРНОГО СЫРЬЯ | 2000 |

|

RU2170775C1 |

| СПОСОБ ПОДГОТОВКИ БУРОУГОЛЬНОГО СЫРЬЯ К ГИДРОМЕТАЛЛУРГИЧЕСКОМУ ПЕРЕДЕЛУ | 2014 |

|

RU2557265C2 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616750C1 |

| Способ извлечения редкоземельных металлов и скандия из золошлаковых отходов | 2017 |

|

RU2657149C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ КОМПОНЕНТОВ И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ ИЗ ЗОЛЬНО-ШЛАКОВОГО МАТЕРИАЛА | 2013 |

|

RU2560627C2 |

| Способ переработки германийсодержащего сырья | 2015 |

|

RU2616751C1 |

| Автоклавная установка для переработки минерального сырья | 1980 |

|

SU926046A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЗОЛОШЛАКОВ | 2013 |

|

RU2537634C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ СКАНДИЯ ИЗ СКАНДИЙСОДЕРЖАЩЕГО МАТЕРИАЛА | 2014 |

|

RU2582425C1 |

Изобретение относится к извлечению цветных, редких и благородных металлов из минерального сырья, например, из углей, отходов их обогащения и сжигания. Исходное минеральное сырье измельчают до фракции 0,25-0,5 мм, смешивают с водой в равном соотношении, загружают в рабочий объем автоклавной установки на 2/3 его объема, герметизируют запирающей мембраной и нагревают до температуры, значение которой соответствует максимуму давления на термобарограмме, полученной для данного сырья методом вакуумной декриптометрии. После окончания процесса выщелачивания вскрывают запирающую мембрану, при этом твердо-газово-жидкостный поток из замкнутого объема высокого давления со сверхзвуковой скоростью выбрасывается в вакуум реакционной камеры, отражается от ее цилиндрической стенки, создавая обратную взрывную волну, что приводит к интенсивному флюидно-термическому растворению данного вида сырья. Техническим результатом является повышение выхода ценных элементов-примесей из минерального сырья за счет повышения интенсивности процесса деструкции металлоорганических соединений при обработке сырья с разной степенью метаморфизм. 3 з.п. ф-лы, 7 ил., 4 табл.

1. Способ извлечения элементов-примесей из минерального сырья, включающий выщелачивание водно-сырьевой суспензии при нагревании в замкнутом объеме автоклавной установки с последующей деструкцией сырья путем мгновенного перехода нагретой водно-сырьевой суспензии, находящейся под высоким давлением, из замкнутого объема в вакуумный реакционный объем камеры для создания встречных сверхзвуковых твердо-газо-жидкостных потоков и дифференциацию элементов-примесей на мишенях в соответствии с молекулярными массами в бароградиентном делителе, содержащем сопло Лаваля, отличающийся тем, что предварительно методом вакуумной декриптометрии снимают термобарограмму типовой навески пробы исходного минерального сырья, определяют по максимуму газовыделения значения температуры и давления интенсивного разложения органической массы минерального сырья, при этом нагрев водно-сырьевой суспензии в замкнутом объеме осуществляют до этой температуры, а последующую деструкцию твердо-газо-жидкостных потоков осуществляют при предварительно полученном значении давления интенсивного разложения органической массы данного вида сырья.

2. Способ по п.1, отличающийся тем, что перед выщелачиванием исходное минеральное сырье измельчают до фракции 0,25-0,5 мм.

3. Способ по п.1, отличающийся тем, что водно-сырьевая суспензия содержит частицы исходного минерального сырья и воду в равном соотношении.

4. Способ по п.1, отличающийся тем, что рабочий объем автоклавной установки заполняют водно-сырьевой суспензией до 2/3 его объема.

| Автоклавная установка для переработки минерального сырья | 1980 |

|

SU926046A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ТОРМОЖЕНИЯ ТУРБИНЫ В ГАЗОТУРБИННОМ ДВИГАТЕЛЕ В СЛУЧАЕ РАЗРУШЕНИЯ ВАЛА ТУРБИНЫ И ДВУХТАКТНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2469194C2 |

| JP 54082317 А, 30.06.1979 | |||

| US 4971714 А, 20.11.1990 | |||

| Гидроцилиндр | 1983 |

|

SU1071828A1 |

Авторы

Даты

2015-02-20—Публикация

2013-11-27—Подача