Изобретение относится к области текстильной промышленности и касается способа получения аппаратной чистошерстяной пряжи малой линейной плотности (высоких номеров), используемой при производстве чистошерстяных тканей.

Известен способ получения аппаратной чистошерстяной пряжи с получением ровницы на четырехпрочесном чесальном аппарате модели 202.13 фирмы Уже Дюсберг Боссон с соответствующими каждому прочесу прочесными числами (отношение линейных скоростей главного барабана и рабочего валика) (проспект четырехпрочесного чесального аппарата модели 202.13 фирмы Уже Дюсберг Боссон, 1987) с последующим формированием пряжи на прядильной машине типа CBY фирмы Уже Дюсберг Боссон (проспект прядильной машины типа CBY фирмы Уже Дюсберг Боссон, 1987).

Недостатком указанного способа является его чувствительность к переработке засоренной шерсти. Кроме того, прочесные числа четырехпрочесного чесального аппарата не являются оптимальными при выработке ровницы под высокие номера пряжи. В результате увеличивается обрывность волокон, что снижает качественные показатели ровницы. Кроме того, применяемая при этом способе прядильная машина имеет ограниченную величину вытяжки, что требует выработку более тонкой ровницы, что снижает производительность чесального аппарата.

Наиболее близким к заявленному способу является способ получения чистошерстяной аппаратной пряжи, включающий получение ровницы на трехпрочесном чесальном аппарате CR-24 (фирма Бефама) с прочесными числами на I прочесе - 260, на II - 323, на III - 365. Получение пряжи осуществляют на кольцевой прядильной машине ПБ-П4-Ш1 с количеством игл на гребне вытяжного устройства 950 (Нормы технологического режима производства шерстяной пряжи. Аппаратное прядение, Москва, ЦНИИТЭИлегпром, 1983, с.72-73, III).

Этот способ позволяет получить пряжу линейной плотности 74 текс (N 13,5).

Недостатком известного способа является также неудовлетворительное качество ровницы из-за больших прочесных чисел на чесальном аппарате, так как в этом случае разработанные волокна дольше задерживаются в той же зоне чесания, вновь соединяются и запутываются с неразделенными пучками и вероятность их обрыва увеличивается; увеличивается также доля незакономерных переходов волокон на "чужие" ремешки (неровнота по номеру).

Кроме того, при выработке чистошерстяной пряжи малой линейной плотности с количеством игл 950 штук на гребенном барабанчике вытяжного устройства кольцевой прядильной машины не обеспечивается должный контроль волокон в поле вытягивания продукта, что снижает физико-механические показатели пряжи.

Задачей изобретения является получение технического результата, заключающегося в выработке чистошерстяной аппаратной пряжи высокого номера (малой линейной плотности) с обеспечением требуемых высоких физико-механических показателей и в расширении тем самым ассортимента пряж, используемых для производства высококачественных чистошерстяных тканей.

Данный технический результат в способе получения аппаратной чистошерстяной пряжи, включающем формирование ровницы на многопрочесном чесальном аппарате с соответствующими каждому прочесу прочесными числами с последующим формированием пряжи на кольцевой прядильной машине с гребнями в вытяжном устройстве, достигается тем, что формирование ровницы осуществляют на четырехпрочесном чесальном аппарате с прочесными числами:

на I прочесе 91 - 112,

на II прочесе 103 - 127,

на III прочесе 228 - 289,

на IV прочесе 304 - 322,

при этом количество игл на гребне вытяжного устройства кольцевой прядильной машины составляет 1100 - 1247 штук.

Выбранные прочесные числа на каждом прочесе являются оптимальными при выработке пряжи малой, линейной плотности (66,7-62,5 текс).

Существенное их уменьшение на I и I - II прочесах по сравнению с наиболее близким решением необходимо для сокращения обрывности волокон. На этих прочесах, особенно на первом, волокнистый материал еще недостаточно разработан и частично имеет клочкообразную структуру. Одновременно значительная доля волокнистой массы уже разъединена на отдельные волокна. При малых прочесных числах эти волокна выводятся из данной зоны чесания и переходят на следующий прочес. В противном случае (при больших прочесных числах) разработанные волокна дольше задерживаются в той же зоне чесания, вновь соединяются и запутываются с неразделенными пучками и вероятность их обрыва увеличивается.

Все эти заданные прочесные числа позволяют получить модернизированный четырехпрочесный чесальный аппарат путем более широкого варьирования заправочными параметрами аппарата.

Выработка пряжи N 15,0 - 16 требует не только наличия качественной ровницы, но и надлежащую подготовку прядильной машины. Для этого надо усилить контролирующее влияние гребня на волокна. Это достигается путем установки гребней в вытяжном устройстве с числом игл 1100 - 1247 штук.

Анализ научно-технической и патентной литературы не позволил выявить источник, где было бы описано применение признаков, содержащихся в отличительной части формулы изобретения и явным образом не следует из известного уровня техники.

Таким образом, предложенное техническое решение удовлетворяет критерию изобретения "изобретательский уровень".

Изобретение поясняется следующим примером.

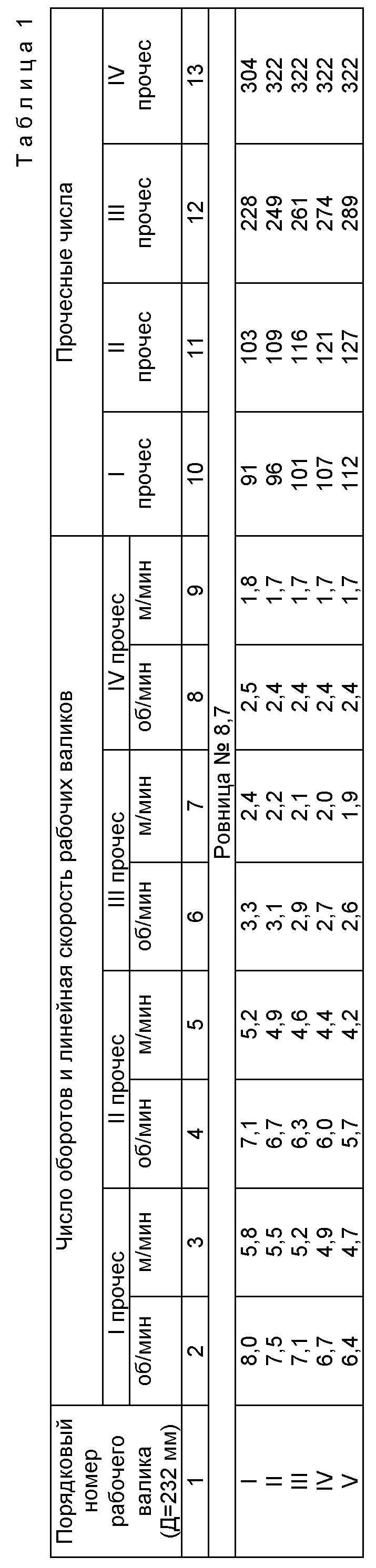

Для выработки чистошерстяной аппаратной пряжи, например линейной плотности 66,7 текс (N 15), берут шерсть 70 к (18,1 - 20,5 мкм). Подготовка смесей к чесанию осуществлялась по плану приготовительного цеха. Для повышения качества, прежде всего равномерности ровницы, и использовании ее для выработки пряжи малых линейных плотностей (N 15 - N 16) используется модернизированный четырехпрочесный чесальный аппарат. Этот аппарат легче обеспечивает рациональный подбор скоростных режимов рабочих органов и прочесных чисел. Изменение прочесных чисел осуществляется за счет подбора необходимых скоростей рабочих валиков. В таблице 1 представлены скоростные параметры рабочих валиков и прочесные числа на четырехпрочесном чесальном аппарате при выработке ровницы N 8,7.

В данных заправочных условиях процесс чесания обеспечивается при постепенном повышении прочесных чисел от сравнительно небольших (91 - 112) до средних 260 и максимальных (304 - 322).

Выработка аппаратной чистошерстяной пряжи проводилась на кольцевой прядильной машине ПБ-114-Ш1. Для усиления контролирующего воздействия гребня на волокна количество игл увеличено. В первом примере до 1100 штук.

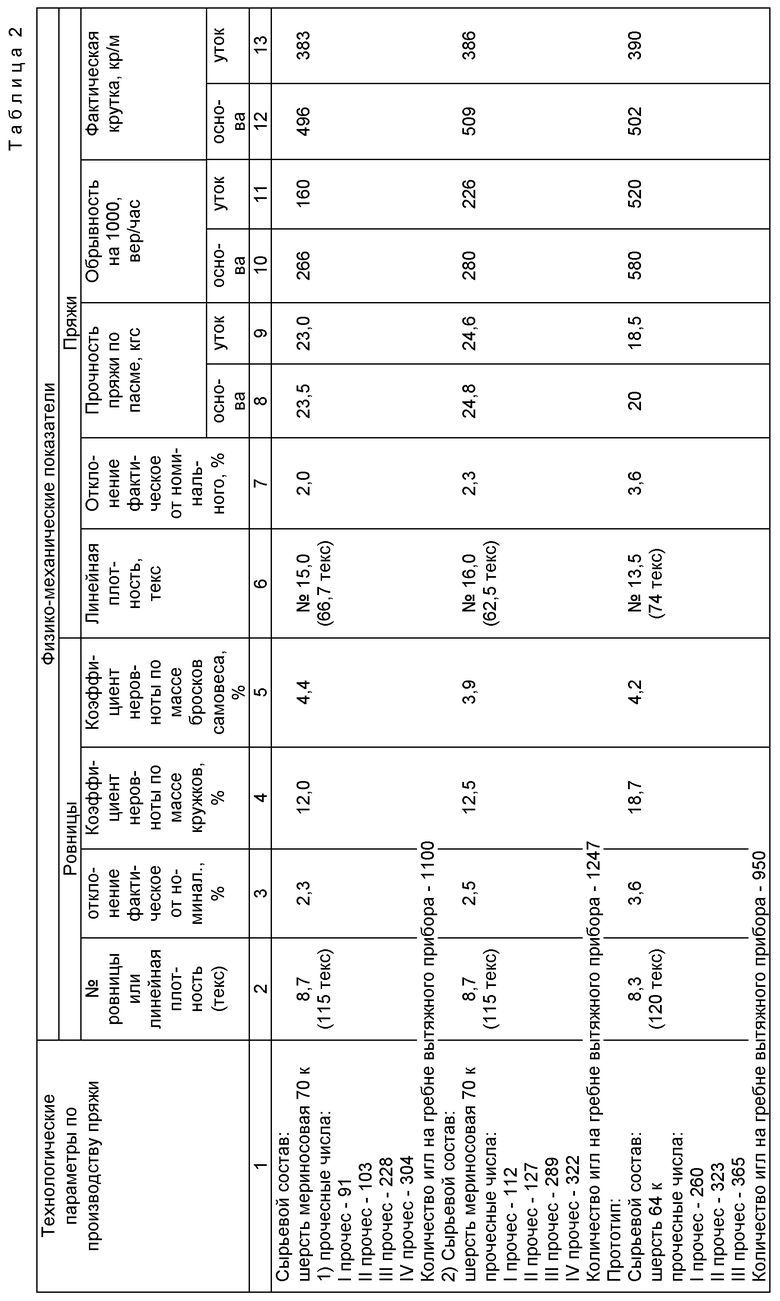

В таблице 2 приведены физико-механические показатели ровницы и чистошерстяной пряжи в зависимости от прочесных чисел четырехпрочесного чесального аппарата и количества игл на гребне вытяжного устройства кольцевой прядильной машины.

Как видно из таблиц 1 и 2, применение четырехпрочесного аппарата с заданными прочесными числами позволило получить более качественную ровницу (прежде всего, равномерную), что позволяет использовать ее для выработки пряжи малых линейных плотностей (высоких номеров).

Кольцевая прядильная машина ПБ-114-Ш1 с предложенным количеством игл на гребне вытяжного устройства в сочетании с модернизированным четырехпрочесным чесальным аппаратом способна выработать из отечественной шерсти 70к пряжу линейной плотности 62,5 - 66,7 текс (N 15,0 - 16 ), т.е. на 2 - 2,5 номера выше существующего уровня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| ПРЯЖА ДЛЯ ТКАНЕЙ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2122052C1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

| СМЕШАННАЯ ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2180025C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2158790C1 |

| ПРЯЖА ИЗ ХИМИЧЕСКОГО ПОЛИЭФИРНОГО ВОЛОКНА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2274685C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2158325C2 |

| Способ получения крученой пряжи из поливинилспиртовых волокон для диафрагменной ткани электролизеров | 1980 |

|

SU941448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1993 |

|

RU2081218C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ | 1992 |

|

RU2041983C1 |

Способ может быть использован в текстильной промышленности для получения аппаратной чистошерстяной пряжи малой линейной плотности, используемой при производстве чистошерстяных тканей. Согласно способу осуществляют формирование ровницы на четырехпрочесном чесальном аппарате с прочесными числами, равными: на I прочесе - 92 - 112, на II прочесе - 103 - 127, на III прочесе -228-289 и на IV прочесе - 304 - 322. Затем формируют пряжу на кольцевой прядильной машине при количестве игл на гребне ее вытяжного устройства, равном 1100 - 1247 штук. Изобретение позволяет вырабатывать аппаратную чистошерстяную пряжу малой линейной плотности с обеспечением требуемых высоких физико-механических показателей и расширить ассортимент пряж, используемых для производства высококачественных чистошерстяных тканей. 2 табл.

Способ получения аппаратной чистошерстяной пряжи, заключающийся в формировании ровницы на многопрочесном чесальном аппарате с прочесными числами, соответствующими каждому прочесу, с последующим формированием пряжи на кольцевой прядильной машине с гребнями в вытяжном устройстве, отличающийся тем, что формирование ровницы осуществляется на четырехпрочесном чесальном аппарате с прочесными числами на I прочесе 91 - 112, на II прочесе 103 - 127, на III прочесе 228 - 289, на IV прочесе 304 - 322, при этом количество игл на гребне вытяжного устройства составляет 1100 - 1247 штук.

| Нормы технологического режима производства шерстяной пряжи | |||

| Аппаратное прядение | |||

| - М.: ЦНИИТЭИлегпром, 1983, с.72-73, III | |||

| ЧУРБАНОВ Г.В | |||

| Развитие техники и технологии в приготовительно-чесальных отделах прядения шерсти и химических волокон за рубежом | |||

| - М.: ЦНИИТЭИлегпром, 1969, с.58-60 | |||

| ОЗЕРОВ Б.В | |||

| Новая техника и технология в шерстопрядении | |||

| - М.: Гизэлегпром, 1963, с.59-68 | |||

| 1972 |

|

SU425784A1 | |

| Замкнутый энергетический цикл и тепловой двигатель для его осуществления | 2022 |

|

RU2778186C1 |

Авторы

Даты

2001-07-20—Публикация

1999-11-23—Подача