чении с запасом прочности 6-8 получают крученую пряжу с пониженной относительной нагрузкой 21 гс/текс.

При излишнем числе воздействий приемного барабана (16-19) наблюдается понижение относительной разрывной нагрузки пряжи, что объясняется некоторым повреждением и разрывом длинных волокон. При меньшем числе воздействий приемного барабана (8-11) разъединение волокон недостаточно, относительная разрывная нагрузка пряжи понижается, а неровнота возрастает. Выработанная пряжа не отвечает необходимым требованиям для использования ее в диафрагменной ткани.

Крученая пряжа, изготовленная при числе воздействий приемного барабана на одно волокно 12-15 в чесании, коэффициента крутки менее 27 в прядении и натяжении с запасом прочности 6-8 в кручении, является рыхлой, волокна в ней хорошо разъединены, она имеет высокую ворсистость (более 15) и набухаемость более 170%.

Производство диафрагменной ткани из пряжи с ворсистостью более 15 на современном технологическом оборудовании является технически неосуществимой задачей.

Крученая пряжа, полученная при числе воздействий приемного барабана йа одно волокно 12-15 в чесании, с коэффициентом крутки более 30 в прядении и натяжением с запасом прочности в кручении 6-8, получается жесткая, с большой способностью образовывать петли, что затрудняет переработку ее в диафрагменную ткань.

Крученая пряжа, изготовленная с числом воздействий приемного барабана 12-15 на одно волокно, коэффициентом крутки 27-30 и натяжении с запасом прочности более 8, имеет повышенные разрывное 2°/о) и остаточное (30%) удлинения. Полученная диафрагменная ткань из данной пряжи при эксплуатации вытягивается.

Изготовление крученой пряжи с числом воздействий приемного барабана на волокно 12-15, коэффициентом крутки 27-30 и натяжением с запасом прочности менее 6 затруднено на технологическом оборудовании.

Таким образом, данная совокупность параметров позволяет получить прочную пряжу отлогой крутки, способную скручиваться вторично с.повышенным натяжением для приобретения малого разрывного и остаточного удлинений. Эта пряжа обладает необходимыми свойствами для диафрагм - высокой набухаемостью, ворсистостью, требуемыми водопроницаемостью, удельным электрическим сопротивлением и невытягиваемостью (стабильностью размеров) диафрагм электролизеров.

Пример 1. Пряжу линейной плотности 58±1 текс получают из поливинилспиртового волокна 140 и 170мтекс со штапельной длиной 36 и 38 мм. Разрыхление ведут с помощью питателя-смесителя и головного питателя с пркставкой ОН-3, трепание на трепальной машине ТО-16 при числе оборотов скатывающих валов 10,5 об/мин. Чесание проводят на чесальной машине ЧММ-450-ЗТ при числе воздействия зубьев в зоне приемного барабана с двумя расчесывающими парами на одиночное волокно, равном 13. Далее осуществляют соединение лент на двух переходах ленточных машин ЛНС-51-2М при числе сложений и вытяжках, равном 8, и. выработку ровницы на ровничной машине РПТ-192-2М. На кольцевой прядильной машине П-76-5М получают пряжу с коэффициентом крутки 27, которую затем подвергают кручению на крутильных машинах К-176 при натяжении ее с запасом прочности 7,5.

Пример 2. Пряжу линейной плотности 58 ±1 текс получают из прливинилспиртового волокна 140 и 170мтекс со штапельной длиной 36 и 38 мм. Разрыхление ведут с помощью питателя-смесителя и головного питателя с приставкой ОН-3, трепание на ТО-16 при числе оборотов скатывающих валов 10,5 об/мин. Чесание проводят на чесальных машинах ЧММ-450-ЗТ при числе воздействий зубьев в зоне приемного, равном 12 на одиночное волокно. Ленточный процесс осуществляют на двух переходах ленточных машин ЛНС-51-2М при числе сложений и вытяжках, равном 8, с последующим изготовлением на машине РТП-192-2М ровницы. На кольцевой прядильной машине П-76-5М формируют пряжу при коэффициенте крутки, равном 30. Кручение пряжи ведут на крутильных машинах К-176 при натяжении ее с запасом прочности 8.

Пример 3. Изготовление пряжи линейной плотности 58 ±1 текс проводят из поливинилспиртового волокна 140 и 170 мтекс со штапельной длиной 36 и 38 мм. Разрыхление ведут с помощью питателясмесителя и головного питателя с приставкой ОН-3, трепание - на мащине ТО-16 при числе оборотов скатывающих валов 10,5 об/мин. Чесание проводят на чесальных мащинах ЧММ-450-ЗТ при числе воздействий зубьев в зоне приемного, равном 15, на одиночное волокно. Ленты соединяют на двух переходах ленточных машин ЛНС-51-2М при числе сложений и вытяжках, равном 8. Из ровницы, полученной на машине РПТ-192-2М, формируют на кольцевой прядильной машине П-76-5М пряжу при коэффициенте крутки, равном 27, которую затем подвергают кручению на крутильных машинах К-176 при натяжении пряжи ч; запасом прочности 6.

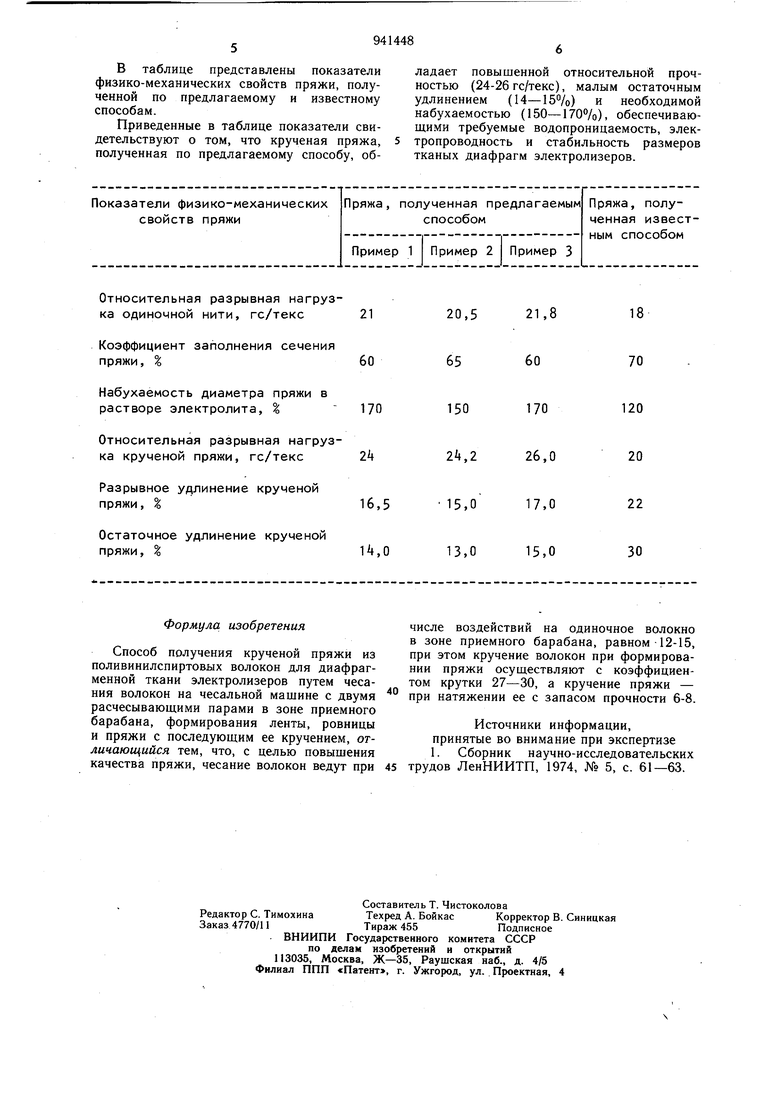

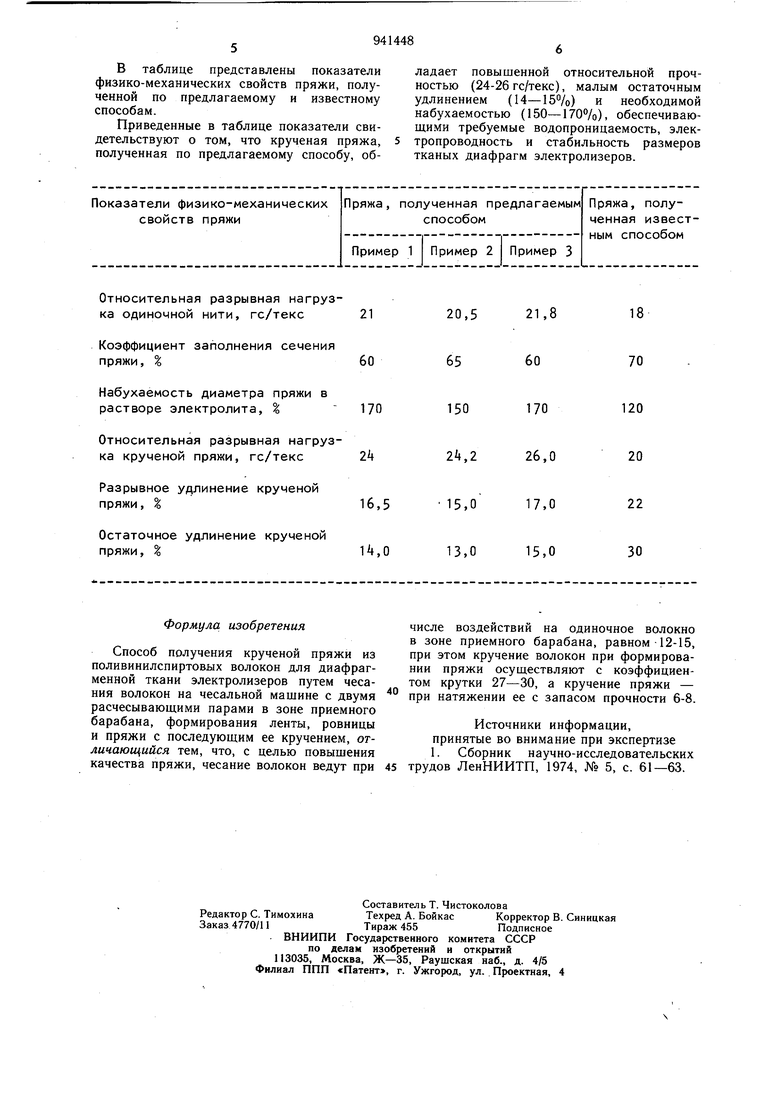

В таблице представлены показатели физико-мехаиических свойств пряжи, полученной по предлагаемому и известному способам.

Приведенные в таблице показатели свидетельствуют о том, что крученая пряжа, полученная по предлагаемому способу, обПоказатели физико-ме свойств пряжи

ладает повышенной относительной прочностью (24-26 гс/текс), малым остаточным удлинением (14-15%) и необходимой набухаемостью (150-170%), обеспечивающими требуемые водопроницаемость, электропроводность и стабильность размеров тканых диафрагм электролизеров. Пряжа, полуряжа, полученная предлагаемым способом ченная известным способом - - Пример 1 Пример 2 Пример 3 v J mi, тт f mm тя f- -яя в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕШАННОЙ ПРЯЖИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 1999 |

|

RU2158790C1 |

| ЛЬНОСОДЕРЖАЩАЯ ПРЯЖА С ЭФФЕКТАМИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2162493C1 |

| ПРЯЖА ВЫСОКООБЪЕМНАЯ | 1997 |

|

RU2128739C1 |

| Способ получения смешанной пряжи | 1989 |

|

SU1733537A1 |

| Способ получения фасонной пряжи | 1989 |

|

SU1708951A1 |

| СПОСОБ ВЫРАБОТКИ ПРЯЖИ МОКРОГО ПРЯДЕНИЯ | 1999 |

|

RU2145650C1 |

| ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2098526C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| ОГНЕСТОЙКАЯ ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2288307C2 |

| СМЕШАННАЯ ПРЯЖА ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2180025C1 |

Формула изобретения Способ получения крученой пряжи из поливинилспиртовых волокон для диафрагменной ткани электролизеров путем чесания волокон на чесальной машине с двумя расчесывающими парами в зоне приемного барабана, формирования ленты, ровницы и пряжи с последующим ее кручением, отличающийся тем, что, с целью повышения качества пряжи, чесание волокон ведут при числе воздействии на одиночное волокно в зоне приемного барабана, равном-12-15, при этом кручение волокон при формировании пряжи осуществляют с коэффициентом крутки 27-30, а кручение пряжи - при натяжении ее с запасом прочности 6-8. Источники информации, принятые во внимание при экспертизе 1. Сборник научно-исследовательских трудов ЛенНИИТП, 1974, № 5, с. 61-63.

Авторы

Даты

1982-07-07—Публикация

1980-01-09—Подача