Изобретение относится к текстильной промышленности, в частности к прядению шерстяных волокон, и может быть использовано для получения фасонной пряжи из смеси шерсти, химических волокон и отходов шерстяного производства.

Изделия, выработанные из пряжи, полученной традиционным путем, все меньше пользуются спросом, а ассортимент камвольной фасонной пряжи, применяемой для изготовлений легких тканей и изделий, недостаточно широк. Необходимы новые виды пряжи с лучшими потребительскими свойствами: мягкость, пушистость, объемность, эластичнорть, различной линейной плотности и структуры и и.д. Это позволит трикотажной и текстильной промышленности расширить ассортимент изделий для более полного удовлетворения спроса в конкурентоспособных товарах.

Резервом сырья, для шерстяной промышленности являются отходы, получаемые в производстве шерстяных тканей. Однако вторичные ресурсы для выработки пряжи используются в незначительных объемах. Сдерживающим фактором более широкого использования шерстяных отходов является отсутствие высокопроизводительной техники и технологии получения пряжи из отходов. Так. на прядильных машинах переработка смесей с содержанием отходов ведет к увеличению обрывности и снижению производительности труда.

Большую часть прядомых гребенных м аппаратных обратов используют-в аппаратном производстве, так как короткие и неуравненные волокна могут быть переработаны в пряжу только в аппаратной системе прядения, где из вырабатываемой на чесальном аппарате ровницы на кольцевой прядильной машине при небольшой вытяжке формируют пряжу.

В шерстяной промышленности стоимость сырья составляет 92-94% себестоимости пряжи. В связи с этим эффективное использование в производстве шерстяной пряжи отходов шерстяной промышленности имеет большое народнохозяйственное значение.

Известен способ получения фасонной пряжи с утолщениями, которая образуется из двух ровниц: одна состоит из коротких волокон, другая - из длинных волокон. При их совместном вытягивании в, вытяжном приборе для длинных волокон короткие волокна оказываютсянеконтролируемыми и поэтому подвергаются незакономерной вытяжке. В одних местах продукт сильно утоняется, а в других формируются группы коротких волокон, образующие на пряже утолщения.

Длина утолщенных участков зависит от длины коротких волокон и места соединения двух продуктов. Чем дальше место соединения двух продуктов от процесса прядения, тем длиннее расстояние между утолщенными участками и меньше диаметр его поперечного сечения. Эффект утолщения на пряже становится размытым.

Наиболее близким к предлагаемому является способ получения фасонной пряжи с неразмытыми утолщениями, которая образуется при совместном вытягивании двух ровниц из коротких и длинных волокон в вытяжном приборе для длинных волокон на прядильной машине и скручивании в однониточную пряжу. Данный способ предусматривает использование саморазматывающейся паковки коротковолокнистой ровницы, при котором бобина вращается от натяжения ровницы. Такой способ разматывания требует прочности ровницы не менее 200 мН и предполагает использование синтетических волокон различной длины. Использовать по данному способу в качестве коротковолокнистого компонента ровницы, полученйой в аппаратном прядении шерсти из отходов (например, крупного гребенного очеса), невозможно. Аппаратная розница, содержащая шерстяной очес обладает прочностью 30-100 мН, наматывается на

общую скалку по 20-40 нитей, поэтому для нее возможно только принудительное сматывание. Саморазматывание при недостаточной прочности пряжи вызывает повышенную обрывность. Даже при принудительном разматывании ровницы со скалки с 20-40 нитями имеют случаи обрыва ровницы, что вызывает заработку ее в соседний выпуск пряжи, сопровождайэщийся

. сложным обрывом, требующим останова машины для его ликвидации.

При обрыве ровницы возможны заработки налетов, что снижает качество пряжи. Эти недостатки делают невозможным использование аппаратной коротковолокнистой ровницы в данном способе получения фасонной пряжи. Способ требует установки на прядильной машине двойного количества бобин - на одно веретено две бобины: одну - с ровницей из коротких волокон, другую - с ровницей из длинных волокон, что усложняет обслуживание прядильной машины.

Целью изобретения является повышение качества пряжи и Г1роизводительности за счет снижения обрывности аппаратной коротковолокнистой,ровницы.

Подавленная цель достигается тем, что ровницы из длинных и коротких волокон соединяются одна с другой в рогульке ровничной машины, после чего их скручивают. При этом ровницу из коротких волокон сматывают с принудительно вращаю,щейся питающей паковки и перед соединением с другой ровницей подвергают кручению посредством веретена ровничной машины для ровницы длинных волокон..

Ровницу из коротких волокон сматывают с питающей паковки со скоростью, равной скорости подачи в рогульку ровничной машины ровницы из длинных волокон.

За счет полученной крутки происходит упрочнение ровницы из коротких волокон на всей длине от рогульки до места схода с раскатного барабанчика. Операция упрочнения ровницы из коротких волокон необходима потому, что прочность ее, полученная за счет сучения на предыдущем переходе, может быть не достаточной для разматывания при скорости 20-30 м/мин (до 100 мН). После упрочнения круткой разрывное усилие достигает 300-400 мН, что создает необходимый запас прочности. Кроме того, нагрузка разматывания ровницы из коротких волокон снижается вследствие принудительного ее разматывания с паковки за счет вращения паковки раскатным валиком, который вращается со скоростью, равной скорости подачи 8 рогульку ровничной машины ровницы из длинных волокон.

Соединение аппаратной ровницы и ровницы из длинных волокон в отверстии рогульки и скручивание двух ровниц в единый продукт с наматыванием в общую паковку позволяет улучшить условия разматывания ее на питающей рамке прядильной машины, так как такая паковка вращается двойной ровничной нитью, одна из которых, состоящая из длинных волокон, имеет прочность 300-400 мН, что превышает усилие, возникающее от вращения паковки, в 10-20 раз. В результате этого обрывность уменьшается.

В результате совместного вытягивания двух скрученных в одну нить ровниц в вытяжном приборе прядильной мащины для длинных волокон образуется фасонная пряжа с утолщениями из комплексов коротких волокон. Реализация способа осуществляется с помощью раскатного барабана, расположенного над крутильным механизмом ровничной машины.

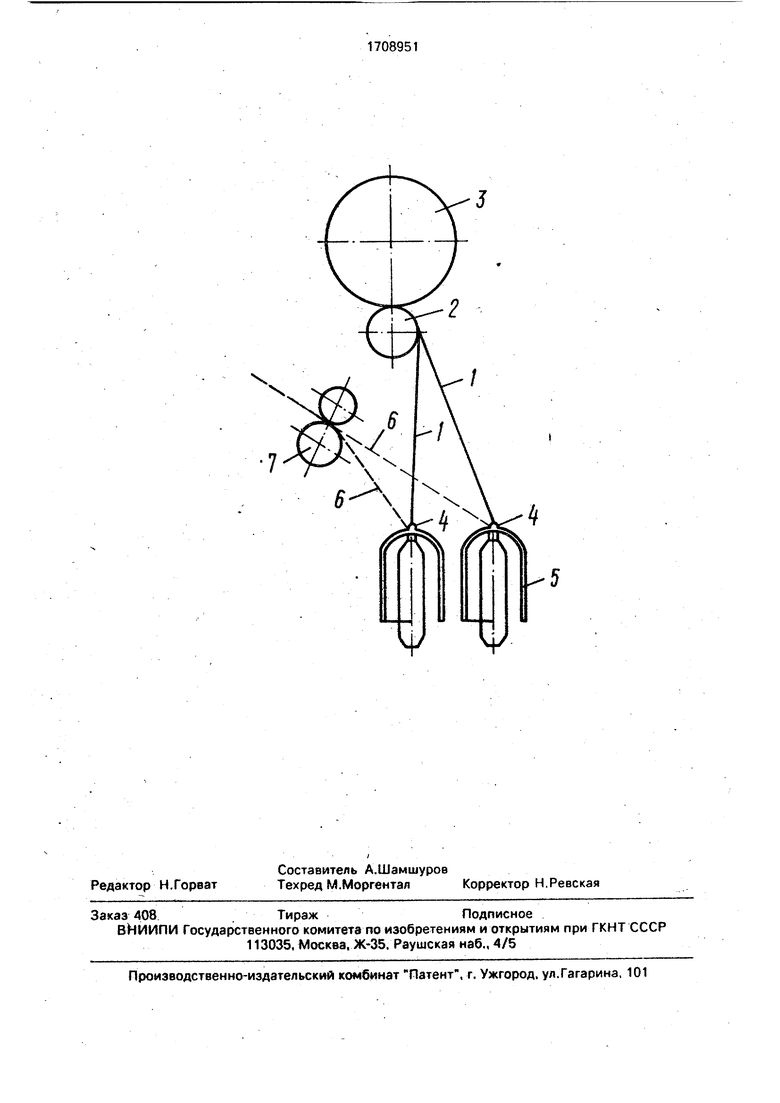

Аппаратная ровница из коротких волокон 1 принудительно разматывается раскатным барабаном 1 с бобины 3 и поступает в отверстие рогульки 4 веретена 5, где соединяется с ровницей из длинных волокон 6, выходящей из вытяжного прибора ровничной машины 7. При этом крутка от веретена 5 распространяется на участок аппаратной ровницы 1 от места ее соединения с веретеном до места схода ее с раскатного барабана 2. В результате весь участок ровницы 1 упрочняется круткЪй, полученной от веретена 5. После соединения в отверстии рогульники 4 о.бе ровницы скручиваются в двойную нить, которая наматывается ронульчатым веретеном на общую паковку.

Для того, чтобы не было отставания или обгона соединяемых ровниц, что отражается на качестве пряжи, необходимо, чтобы скорость выпуска ровницы из длинных волокон была равна скорости разматывания аппаратной ровницы из коротких волокон.

Если скорость ровницы из длинных волокон будет выше или ииже скорости выпуска ровницы из коротких волокон, то произойдет нагон ровницы из длинных волокон (в первом случае) или нагон ровницы из коротких волокон (во втором случае). Нагоняемая ровница .будет обвиваться вокруг медленно движущейся ровницы, давая петли.

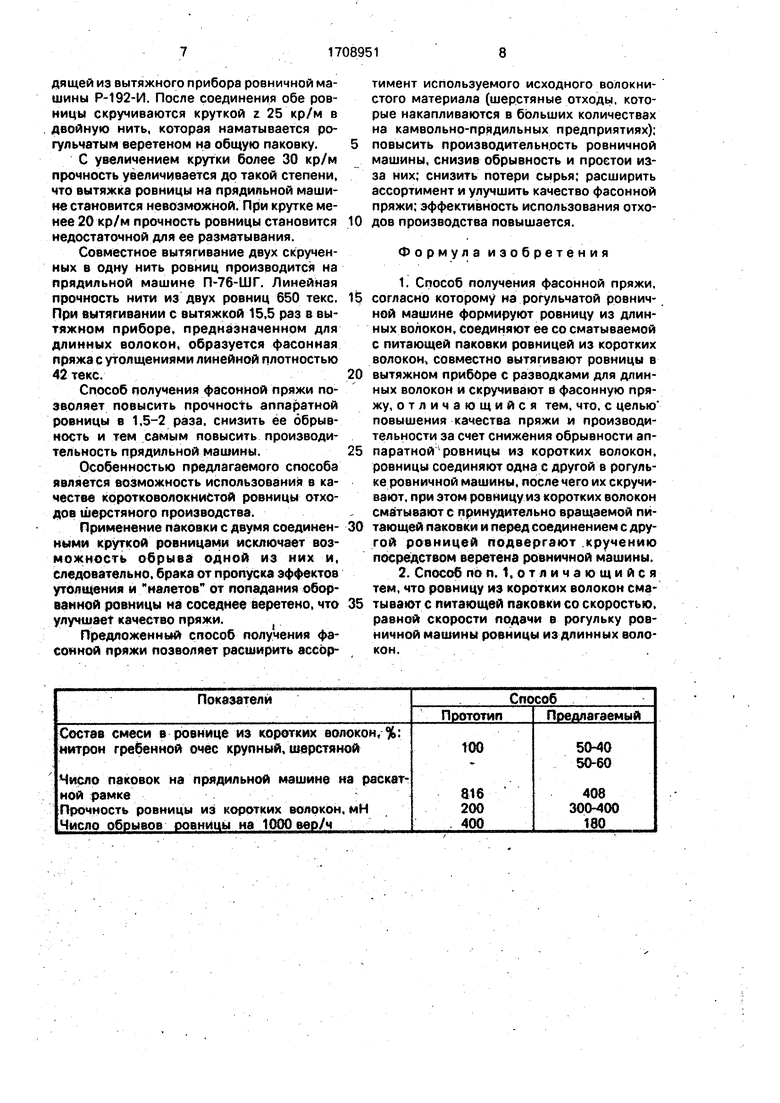

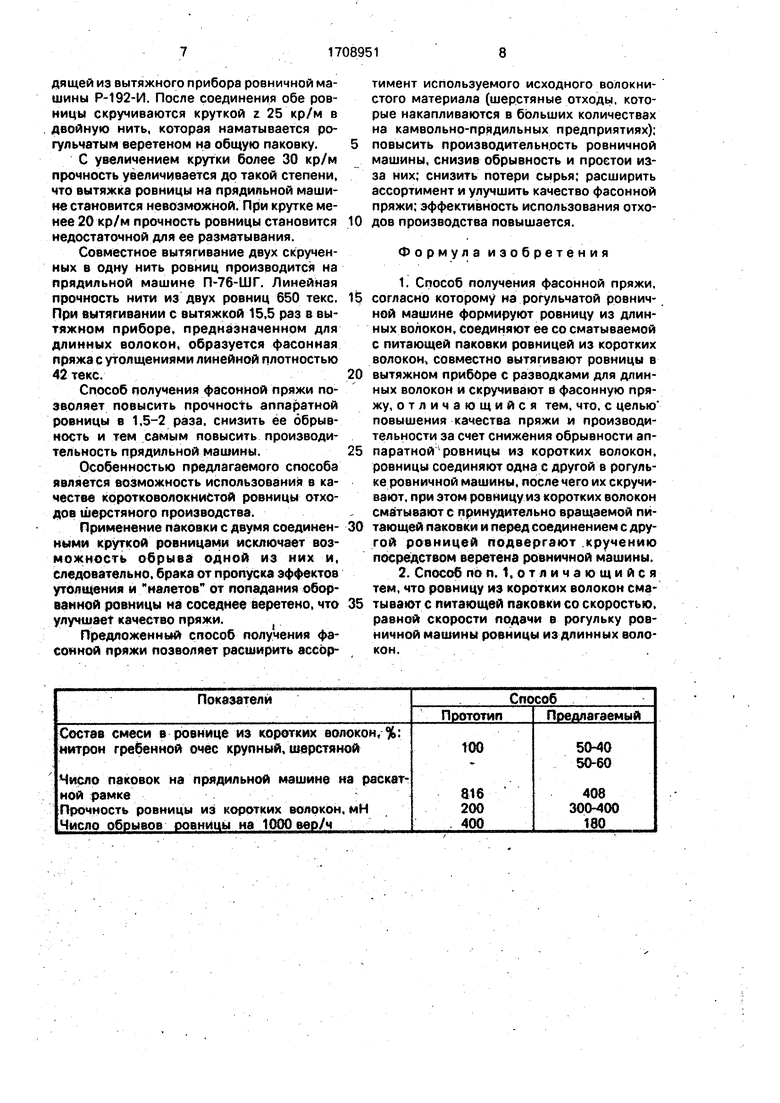

Пример. Получение фасонной пряжи с утолщениями, исходными продуктами для которой служит коротковолокнистая рое.нима, представляющая собой полушерстяную аппаратную ровницу из смеси 50-60% крупного гребенного очеса чистошерстяного и 50-40%- нитронового волокна. Средняя длина волокон в ровнице составляет 35-45 мм, линейная плотность ровницы 200 текс.

В случае большего содержания гребенного очеса 8 ровнице (более 60%) ее прочность снижается настолько, что ее нельзя сформировать в бобину на чесальном аппарате и довести до ровницы из длинных волокон. Межволоконные связи коротких волокон шерстяного гребенного очеса настолько малы, что сцепляемость их недостаточна для формирования ровничной нити.

В случае меньшего содержания гребенного шерстяного очеса (менее 50%) в аппаратной ровнице эффект утолщений, получаемый на пряже, уменьшается и эффективность использования отходов при выработке фасонной пряжи снижается.

Длинноволокнистая ровница состоит из 50% шерсти и 50% нитрона. Средняя длина волокон в ровнице 75-85 мм, линейная плотность ровницы 450 текс. Гребенной очес окрашен в цвет, отличающийся от цвета ровницы из длинных волокон.

Формирование ровницы коротких волокон производится на чесальном аппарате Ч-21-Ш, где она наматывается с бобины по 20-40 нитей.

Формирование ровницы из длинных во-. локон производится на ровничной машине Р-192-И.

Операция крутки ровницы из коротких волокон осуществляется с помощью раскатного барабана, устанавливаемого над вере тенами ровничной машины Р-192-И. Аппаратная ровница из коротких волокон, намотанная в бобины на скалку, устанавливается на раскатный барабан, расположенный над веретенами ровничной машины с возможностью беспрепятственного схода ровницы на отверстие в рогульке веретена, что позволяет распространяться крутке от веретена по всему участку ровницы вплоть до места схода ее с раскатного барабана.

Расстояние от веретена до раскатного барабана должно обеспечить свободный доступ рабочего к вытяжному прибору, что возможно при расположении барабана над веретенами по вертикали не менее ЮОО.мм. Скорость принудительной подачи ровницы из коротких и длинных волокон должна быть одинаковой, в противном случае образуется нагонная петля.

Аппаратная ровница разматывается раскатным барабаном со скоростью 2030 м/мин с бобины и поступает в отверстие рогульки веретена, где соединяется с ровнмцей, состоящей из длинных волокон, выходящей из вытяжного прибора ровничной машины Р-192-И. После соединения обе ровницы скручиваются круткой z 25 кр/м в двойную нить, которая наматывается рогульчатым веретеном на общую паковку.

С увеличением крутки более 30 кр/м прочность увеличивается до такой степени, что вытяжка ровницы на прядильной машине становится невозможной. При крутке менее 20 кр/м прочность ровницы становится недостаточной для ее разматывания.

Совместное вытягивание двух скрученных в одну нить ровниц производится на прйдмльной машине П-76-ШГ. Линейная прочность нити из двух ровниц 650 текс. При вытягивании с вытяжкой 15.5 раз в вытяжном приборе, предназначенном для длинных волокон, образуется фасонная пряжа с утолщениями линейной плотностью 42 текс.

Способ получения фасонной пряжи позволяет повысить npo4Hoctb аппаратной ровницы в t,5-2 раза, снизить ее обрывность и тем самым повысить производительность прядильной машины.

Особенностью предлагаемого способа является возможность использования в качестве коротковолокниСтой ровницы отходов шерстяного производства.

Применение паковки с двумя соединенными круткой ровницами исключает возможность обрыва одной из них и, следовательно, брака от пропуска эффектов утолщения и налетов от попадания оборванной ровницы на соседнее веретено, что yлyчшaet качество пряжи.

Предложенный способ получения фасонной пряжи позволяет расширить ассортимент используемого исходного волокнистого материала (шерстяные отходы, которые накапливаются в больших количествах на камвольно-прядильных предприятиях); повысить производительность ровничной машины, снизив обрывность и простои изза них; снизить потери сырья: расширить ассортимент и улучшить качество фасонной пряжи; эффективность использования отходов производства повышается.

Формула изобретения

1.Способ получения фасонной пряжи, согласно которому на рогульчатой ровничной машине формируют ровницу из длинных волокон, соединяют ее со сматываемой с питающей паковки ровницей из коротких волокон, совместно вытягивают ровницы в вытяжном приборе с разводками для длинных волокон и скручивают в фасонную пряжу, отличающийся тем, что, с целью повышения качества пряжи и производительности за счет снижения обрывности аппаратнойровницы из коротких волокон, ровницы соединяют одна с другой в рогульке ровничной машины, после чего их скручивают, при этом ровницуиз коротких волокон сматывают с принудительно вращаемой питающей паковки и перед соединением с другой ровницей подвергают .кручению посредством веретена ровничной машины.

2.Способ по п. 1. о т л и ч а ю щ и и с я тем, что ровницу из коротких волокон сматывают с питающей паковки со скоростью, равной скорости подачи в рогульку ровнИчной машины ровницы из длинных волокон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПКОЛЬНЯНОЙ СДВОЕННОЙ КРУЧЕНОЙ ПРЯЖИ НА ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 2023 |

|

RU2807097C1 |

| Устройство для получения пряжи | 1991 |

|

SU1786204A1 |

| Способ получения фасонной пряжи на прядильных и ровничных машинах | 1960 |

|

SU133791A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| Устройство для получения фасонной пряжи | 1989 |

|

SU1680822A1 |

| Устройство для обработки отходов натурального шелка | 1989 |

|

SU1786201A1 |

| Способ получения ровницы на ровничных машинах и насадка к головке рогульки для осуществления этого способа | 1955 |

|

SU106614A1 |

| ЛЬНОСОДЕРЖАЩАЯ ПРЯЖА С ЭФФЕКТАМИ ДЛЯ ТКАНЫХ И ТРИКОТАЖНЫХ ИЗДЕЛИЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2162493C1 |

| Способ получения фасонной пряжи | 1988 |

|

SU1583495A1 |

| СПОСОБ ФОРМИРОВАНИЯ НЕКРУЧЕНОЙ РОВНИЦЫ ИЗ ЛЬНЯНОГО ВОЛОКНА | 1999 |

|

RU2148113C1 |

Изобретение относится к текстильной промышленности, з именно к способу получения фасонной пряжи, и позволяет повысить качество пряжи и производительность за счет снижения обрывности аппаратно'й ровницы из коротких волокон. Согласно способу на рогульчатой розничной машине формируют ровницу из длинных волокон, соединяют ее в рогульке машины с ровницей из коротких волокЬн. которую сматывают с принудительно вращаемой питающей паковки на ровничной машине со скоростью, равной скорости подачи в рогульку ровницы из длинных волокон. Перед соединением ровниц ровницу из коротких волокон подвергают кручению посредством веретена ровничной машины. Соединенные ровницы скручивают в одну ровницу, которую на прядильной машине вытягивают в вытяжном приборе с разводками для длинных волокон и скручивают в фасонную пряжу. 1 з.п. ф-лы, 1 ил.

| Патент США N; 4662164.кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

Авторы

Даты

1992-01-30—Публикация

1989-09-11—Подача