Изобретение относится к легкой промышленности, в частности к валяльно-войлочному производству, и может быть использовано для изготовления красивой, прочной и удобной обуви, рассчитанной на использование в холодное время года.

Валяная обувь имеет целый ряд несомненных достоинств, главным из которых являются удобство, гигиеничность и высокие теплозащитные свойства.

Известен способ изготовления грубошерстной валяной обуви, включающий предварительную обработку сырья: сортировку, трепание, расщипывание, обезрепеивание. Из подготовленных компонентов составляют смесь, которую укладывают слоями. Затем производят замасливание смеси, чесание и основообразование (навивку ватных конусов). Затем производят подготовку полуфабрикатов к валке и свойлачиванию. После уплотнения полуфабрикат должен иметь по всей площади и сечению однородную плотность. Затем производят расправку полуфабриката. Далее проводят мокрую отделку полуфабриката крашением, валку проводят с добавлением серной кислоты. Затем осуществляют формовку насадкой валяной обуви на форму-колодку. Эта операция является заключительной перед сушкой. Сушка производится в сушильной камере. Далее готовые изделия подвергают чистке-шлифовке и обеспыливанию. Затем подвергают сортировке и маркировке [1].

Недостатками известного способа является то, что используемая заводская и восстановленная шерсть не способствуют повышению теплопроводности готовой продукции.

Дополнительное разрыхление заводской и восстановленной шерсти производят вручную и на соответствующем оборудовании, что является дополнительными операциями и увеличивает время изготовления полуфабриката.

К чесальным машинам монтируется специальная каретка с конусными патронами, на которые наматывается ватка. Форма полуфабриката валяной обуви изготавливается вручную - вытягиванием головки сапога.

Полуфабрикат проходит несколько стадий обработки. Все вышеперечисленное делает процесс изготовления валяной обуви трудоемким и длительным.

Кроме того, валка обуви осуществляется с кислотой, что делает процесс валки дорогим, неэкологичным. Операция валки вредна для обслуживающего персонала. Кроме того, и в готовом изделии присутствует остаточная кислота. Применение кислотной валки требует наличия очистных сооружений и их обслуживания.

Сушка изделий также является трудоемким процессом, поскольку полуфабрикаты с тяжелыми колодками загружают на тележки и закатывают в сушилку. Кроме того, изготовленная таким способом обувь не практична, т.к. низ обуви водопроницаем и быстро изнашивается.

Известен способ изготовления валяной обуви, включающий изготовление заготовки верха обуви из валяной основы, валку в бескислотной рабочей среде и литье на след затянутой заготовки верха обуви слоя защитного материала [2].

Недостатками известного способа изготовления валяной обуви являются недостаточные теплозащитные свойства, недостаточные прочность и плотность валяной обуви, обусловленная хаотичным расположением волокон в холсте, что в свою очередь приводит к необходимости раскроя заготовок в одном, определенном направлении, что приводит к неэкономичному расходу холста и большой усадке заготовки в процессе валки. Кроме того, известный способ имеет длительное время валки, т.к. не имеет оптимальных параметров, необходимых для получения войлока определенной плотности в кратчайшие сроки. Все вышесказанное в свою очередь приводит к снижению производительности труда.

Целью изобретения является повышение производительности труда и улучшение качества валяной обуви, повышение экономичности способа изготовления валяной обуви.

Поставленная цель достигается тем, что в способе изготовления валяной обуви, включающем изготовление заготовки верха обуви из валяной основы, валку в бескислотной рабочей среде и нанесение на след затянутой заготовки верха обуви слоя защитного материала, согласно изобретению валяную основу изготавливают из смеси следующего состава, мас.%:

Шерсть овечья натуральная - 50-80

Шерсть восстановленная из межлекальных отходов - 15-45

Обраты своего производства в очищенном виде - 5,

валяная основа выполнена в виде волокнистого холста с перекрещивающимся расположением волокон, при этом угол между волокнами составляет 20-45o, а валку осуществляют до плотности изделия для детской обуви - 0,34±0,04 г/см3, для взрослой - 0,35±0,04 г/см3, при этом в качестве бескислотной рабочей среды используют воду с температурой 36-47oC.

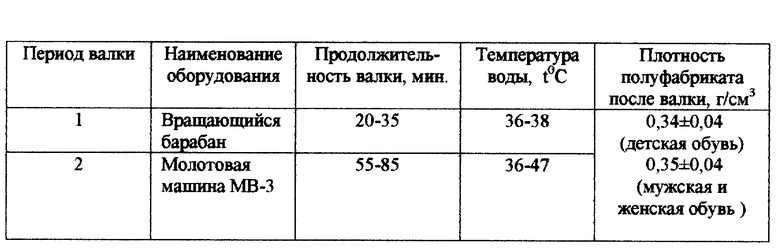

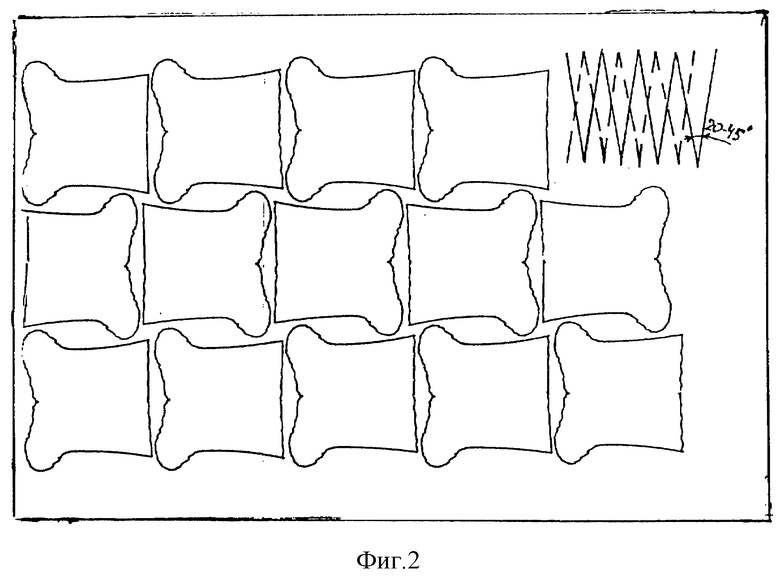

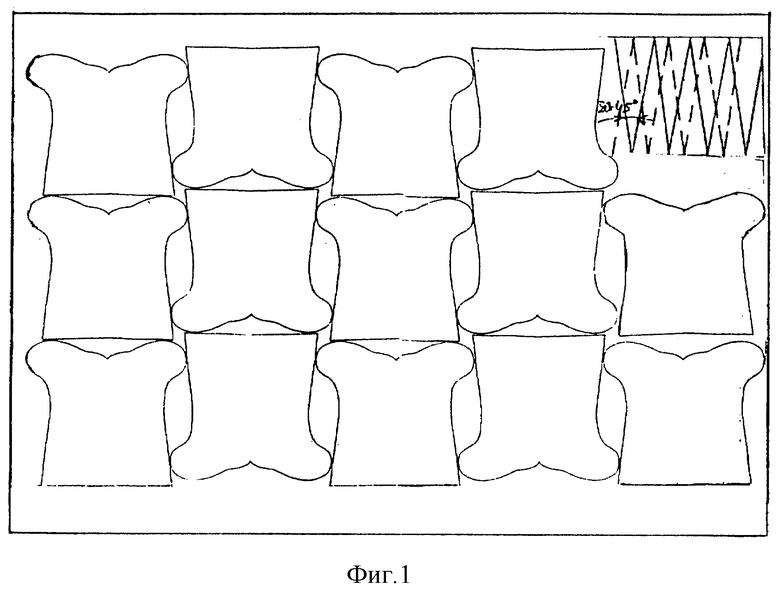

Способ поясняется чертежом, где изображено расположение волокон в холсте и возможное расположение кроя:

фиг. 1 - раскладка поперек полотна,

фиг. 2 - раскладка вдоль полотна.

Способ изготовления валяной обуви поясняется на примерах.

Пример 1.

Шерстяная смеска, содержащая, мас.%:

Шерсть овечья натуральная - 50

Шерсть восстановленная из межлекальных отходов - 45

Обраты своего производства в очищенном виде - 5,

расчесывалась с получением чесальной ватки, которая складывалась в несколько слоев и пробивалась на иглопробивной машине АИН-1800М. При равной скорости поперечного и продольного конвейеров получаем холст с ориентацией волокон под углом 45o [3]. При изменении скоростей меняется и угол ориентации волокон. Используют иглы номер 60 или 75, длина 75 мм. Глубина прокалывания влияет на плотность иглопробивного полотна (войлока), используемая глубина 4-12 мм. Частота прокалывания 90-120. Проекционная плотность игл: ИМ - иглопробивная машина, IИМ -19,4 см-1, IIИМ - 30 см-1 Плотность войлока зависит от схемы расположения игл в игольнице и от скоростного режима.

Заготовки, раскроенные из полотна (войлока), изготовленного при таких параметрах, усаживаются равномерно по всем направлениям, достигая заданной плотности и толщины готового изделия. Уплотненная чесальная ватка раскраивалась, полученные заготовки сшивались по контуру встык зигзагообразным швом с образованием войлочного полуфабриката сапога.

После этого проводились валка в воде с to 36-47oC в два периода с двумя расправками на ПР-4 без использования кислоты и красителей (экологически чистая технология) (см. таблицу).

В зависимости от валкоспособности сырья допускается отклонение общей продолжительности валки ± 20% от указанной.

При повышенной валкоспособности смеси необходимо в процессе валки в молотовой машине производить расправку на ПР-4 через 20-30 мин от начала валки.

После валки и насадки изделия направляют в конвейерную сушильную камеру.

После сушки сапог насаживают на колодку литьевой машины для нанесения слоя защитного материала (влагонепроницаемого).

Пример 2. Изготовление обуви осуществлялось, как в примере 1, но шерстяная смеска содержала, мас.%:

Шерсть овечья натуральная - 80

Шерсть, восстановленная из межлекальных отходов - 15

Обраты своего производства в очищенном виде - 5,

а нанесение слоя защитного материала осуществлялось методом вулканизации резины.

Пример 3. Изготовление обуви осуществлялось, как и в предыдущих примерах, но шерстяная смеска содержала, мас.%:

Шерсть овечья натуральная - 65

Шерсть, восстановленная из межлекальных отходов - 30

Обраты своего производства в очищенном виде - 5,

а нанесение слоя защитного материала осуществлялось котловым методом.

Предложенный способ изготовления валяной обуви позволяет повысить теплозащитные свойства обуви на 30% за счет оптимального подбора компонентов смеси, используемой для изготовления основы валяной обуви. Выполнение основы в виде волокнистого холста с перекрещивающимися под углом 20-45% волокнами позволяет повысить прочность обуви. При этом заготовки, раскроенные из такого волокнистого холста, дают равномерную усадку по всем направлениям, достигая заданной плотности и толщины готового изделия. Это позволяет раскладывать заготовки на холсте в любом направлении, что дает большую экономию холста. Заготовки, раскроенные из холста с ориентацией волокон под углом 20-45 друг к другу, дают меньшую усадку, чем заготовки с другой ориентацией волокон.

Бескислотная валка позволяет сделать способ изготовления валяной обуви экологически чистым и экономичным за счет отказа от химикатов. Валка обуви при температуре воды 36-47oC позволяет получить изделия с достаточной мягкостью и эластичностью при необходимой плотности. Оптимальная плотность, обеспечивающая прочность и надежность обуви в сочетании с легкостью и теплостойкостью - 0,34±0,04 г/см3 - для детской обуви и 0,35±0,04 г/см3 - для взрослой обуви.

Возможность проведения валки без кислоты достигается за счет оптимального состава смеси, температуры воды и времени валки. При этом время валки значительно сокращается. Еще одним преимуществом бескислотной валки является отсутствие остаточной кислоты в готовом изделии.

Таким образом, предложенный способ изготовления валяной обуви позволяет повысить производительность труда, улучшить качество обуви и повысить экономичность.

Заявляемое техническое решение полностью решает поставленные задачи.

Заявленный способ на настоящее время в РФ и за границей не известен и отвечает требованиям критерия "новизна".

Заявляемый способ является оригинальным, не вытекает очевидным образом из существующего уровня техники и отвечает требованиям критерия "изобретательский уровень".

Заявляемый способ может быть реализован с помощью известных технических средств, технологий и материалов и отвечает требованиям критерия "промышленная применимость".

Поскольку обувь, изготовляемая предложенным нами способом легкая, возможна ее отделка (вышивка, аппликация, окантовка и т.д.).

Список литературы

1. SU Авторское свидетельство N 1326676, кл. D 04 H 1/08, 1987 г.

2. RU Патент N 2052972, кл. A 43 D 86/00, A 43 В 9/18, 1996. (Прототип).

3. М. С. Гензер "Производство нетканых полотен", М: "Легкая и пищевая промышленность", 1982 г., стр. 134.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения валяной обуви | 1991 |

|

SU1784688A1 |

| Способ изготовления модераторного войлока | 1989 |

|

SU1733538A1 |

| Способ валки заготовки валяной обуви | 1989 |

|

SU1638229A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РИСУНЧАТЫХ ЦВЕТНЫХ ВОЙЛОКОВ | 1992 |

|

RU2051233C1 |

| Нетканый материал и способ его производства | 1990 |

|

SU1767054A1 |

| Способ получения пряжи для костюмно-платьевых тканей и трикотажных изделий | 1988 |

|

SU1652392A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКВАСКИ | 2016 |

|

RU2626150C1 |

| ВОЙЛОК ИЗ СВЕРХАБСОРБИРУЮЩЕГО ПОЛИМЕРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2543602C9 |

| ТЕРМОКЛЕЕВОЙ ПРОКЛАДОЧНЫЙ МАТЕРИАЛ | 2005 |

|

RU2312571C2 |

| Способ производства бисквитно-сбивного печенья повышенной пищевой ценности | 2016 |

|

RU2640839C1 |

Способ изготовления валяной обуви для повышения качества заключается в том, что валяная основа выполнена в виде волокнистого холста с перекрещивающимся расположением волокон, угол между волокнами составляет 20-45o. 2 ил., 1 табл.

Способ изготовления валяной обуви, включающий изготовление заготовки верха обуви из валяной основы, валку в бескислотной рабочей среде и нанесение на след затянутой заготовки верха обуви слоя защитного материала, отличающийся тем, что валяную основу изготавливают из смеси следующего состава, мас.%:

Шерсть овечья натуральная - 50 - 80

Шерсть, восстановленная из межлекальных отходов - 15 - 45

Обраты своего производства в очищенном виде - 5

при этом валяная основа выполнена в виде волокнистого холста с перекрещивающимся расположением волокон, угол между волокнами составляет 20 - 45o, валку осуществляют до плотности изделия для детской обуви - 0,34 ± 0,04 г/см3, для взрослой - 0,35 ± 0,04 г/см3, а в качестве бескислотной рабочей среды используют воду с температурой 36 - 47oC.

| RU 2052972 С1, 27.01.1996 | |||

| Стенд для ударных испытаний | 1988 |

|

SU1567908A1 |

| US 4396669 А, 02.08.1983 | |||

| Рутениевый катализатор и применение его в реакции метатезиса | 2022 |

|

RU2805057C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2001-07-20—Публикация

2000-11-01—Подача