Изобретение относится к процессу каталитической очистки водородсодержащих газовых смесей от оксида углерода. Водород - один из самых важных индустриальных газов. Он широко используется в различных областях химической промышленности, например в производстве аммиака, а также в водородной энергетике, в частности, в качестве топлива для топливных элементов.

Известно, что топливные элементы рассматриваются как реальная альтернатива двигателям внутреннего сгорания, так как имеют значительно более высокий КПД, они бесшумны, могут работать при достаточно низкой температуре (≈80-110oС).

Известны два основных способа подачи водорода в топливный элемент (J.V. Ogden, M. M.Steinbugler, T.G.Kreutz. A Comparison of Hydrogen, Methanol and Gasoline as Fuels for Fuel Cell Vehicles: Implications for Vehicle Design and Infrastructure Development, Journal of Power Sources, vol.79 (1999) pp. 143-168).

По первому способу водород подают в чистом виде из емкости-хранилища, где он находится в сжатом состоянии. Недостатком такого способа является необходимость применения аппаратуры, работающей при высоких давлениях, что усложняет и удорожает процесс и увеличивает материалоемкость установок.

По второму способу водород получают в каталитическом химическом процессе из веществ-источников водорода непосредственно на транспортном средстве. В качестве источников водорода используются углеводороды, спирты, диметиловый эфир и др. Это сырье при помощи паровой и/или кислородной конверсии перерабатывают в водородсодержащую газовую смесь. Такая смесь обычно состоит из Н2, СО2, N2, Н2О и до ~1 об.% СО. Известно, что оксид углерода при концентрации больше 0.001 об.% (10 ppm) является ядом для топливного электрода низкотемпературного полимерного топливного элемента. Следовательно, такую водородсодержащую газовую смесь необходимо очищать от оксида углерода перед ее подачей в топливный элемент. Из всех существующих методов такой очистки наиболее перспективна очистка путем окисления оксида углерода.

Известны реакции, протекающие при осуществлении такой очистки:

2CO+O2-->2CO2,

2H2+O2-->2H2O(газ).

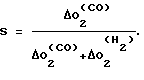

Показателями эффективности очистки водородсодержащих газовых смесей от СО являются концентрация СО на выходе из реактора и селективность по кислороду, которая определяется как отношение количества кислорода, потраченного на окисление СО, к количеству кислорода, израсходованному по обеим реакциям:

Известен способ проведения реакции окисления оксида углерода в присутствии водорода, где в качестве катализатора используют СuО, нанесенную на СеO2 (G. Avgouropoulos, Т. Ioannides, Н.К. Matralis, J. Batista, S. Hocevar, Catal. Letters 73, 1, 2001). Содержание меди в таком катализаторе составляет от 2.8 до 8.7 мас.%. Недостатками этого способа являются невысокая селективность процесса, существенное падение активности катализатора при добавлении в реакционную смесь углекислого газа и паров воды, в этом случае температура процесса превышает 170oС.

Другим известным способом является процесс на катализаторе Pt, нанесенной на цеолиты (US Patent 6168772, C 01 B 31/20, 2001), в котором применяется многоступенчатый реактор селективного окисления с оптимизацией количества подаваемого кислорода на каждой стадии. Содержание платины в таком катализаторе составляет 6.4 мас.%. Недостатком указанного способа является значительное аппаратурное усложнение системы, а также очень высокое содержание платины. Работы в области окисления СО в водородсодержащих газовых смесях (Igarashi Н., Uchida Н., Suzuki M., Sasaki Y., Watanabe M. Removal of carbon monoxide from hydrogen-rich fuels by selective oxidation over platinum catalyst supported on zeolite. // Applied Catal. A:General, 159, (1997), 159-169; Watanabe M., Uchida H., Igarashi H., Suzuki M. Pt Catalyst Supported on Zeolite for Selective Oxidation of CO in Reformed Gases. // Chem. Lett. , (1995) 25) показали, что данный катализатор работает при температурах, превышающих 200oС (т.е. примерно на 100oС выше, чем рабочая температура топливного элемента). Кроме того, в присутствии Н2О наблюдается значительное снижение активности катализатора.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности процесса окисления СО в водородсодержащих газовых смесях до уровня меньше 10 ppm, т.е. снижение рабочей температуры, повышение селективности процесса, а также уменьшение содержания благородных металлов в катализаторе для снижения его стоимости.

Задача решается благодаря проведению процесса очистки водородсодержащий газовой смеси от оксида углерода путем окисления кислородом или воздухом в две стадии, причем как на первой, так и на второй стадии может быть использован по крайней мере один слой катализатора.

На первой стадии используют высокоселективные катализаторы на основе меди или марганца, которые в качестве активного компонента используют СuО-СеО2 или МnО2-СеО2, с содержанием СuО или MnO2 1-10 мас.% как в массивном виде, так и нанесенные на оксиды алюминия, циркония, кремния, и/или соединения на их основе, или же на графитоподобный углеродный материал.

На второй стадии используют катализаторы на основе благородных металлов, которые в качестве активного компонента содержат платину, палладий, рутений, родий, иридий, преимущественно, рутений и платину, нанесенные на оксиды алюминия, циркония, церия, кремния и/или соединения на их основе, или же на графитоподобный углеродный носитель в количестве не менее 0.01 мас.%, преимущественно 0.05-5 мас.%, а также катализаторы, активный компонент которых состоит из смесей, соединений или сплавов металлов (платины, палладия, рутения, родия, рения, иридия, кобальта, золота, меди, марганца, железа и др. ), содержащих два и более металлов, нанесенных на оксиды алюминия, циркония, церия, кремния и/или соединения на их основе, а также на графитоподобный углеродный материал с суммарным содержанием металлов не менее 0.01 мас.%.

Каждый слой катализатора как на первой, так и второй стадиях работает при разных температурах.

Кислород или воздух в зону реакции подают только на первую стадию. Процесс осуществляют при мольном отношении кислорода к оксиду углерода, присутствующем в обогащенной водородом газовой смеси, от 0.5 до 3, при температуре не ниже 20oС, давлении не ниже 0.1 атм. Очищаемая водородсодержащая газовая смесь может содержать своем составе не менее 0.1 об.% диоксида углерода, не менее 0.1 об.% паров воды, не менее 0,1 об.% азота.

Процесс очистки водородсодержащих газовых смесей от оксида углерода проводят в проточном реакторе в две стадии, каждая стадия содержит по крайней мере один слой катализатора. Реактор представляет собой кварцевую трубку с внутренним диаметром 8 мм. Каждый слой катализатора содержит от 0.3 до 1 г катализатора, смешанного с 1 г инертного материала SiC. В качестве катализаторов первой стадии берут СuО-СеО2 или МnО2-СеО2, массивные или нанесенные на оксиды алюминия, циркония, кремния и/или соединения на их основе, или графитоподобный углеродный носитель. В качестве катализатора второй стадии берут катализаторы с активным компонентом на основе благородных металлов, нанесенные на оксиды алюминия, циркония, кремния и/или соединения на их основе, или графитоподобный углеродный материал. Объемную скорость варьируют в интервале 0.1-100 см3.г-1.с-1, температуру слоев катализаторов-в интервале 20-250oС, Реакцию проводят в интервале давлений 0,1-10 атм. Реакционная газовая смесь имеет состав 10-100 об.% Н2, 0-30 об.% СО2, 0.01-2 об.% СО, 0.01-5 об.% О2, 0-10 об.% Н2О, 0-90 об.% N2.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

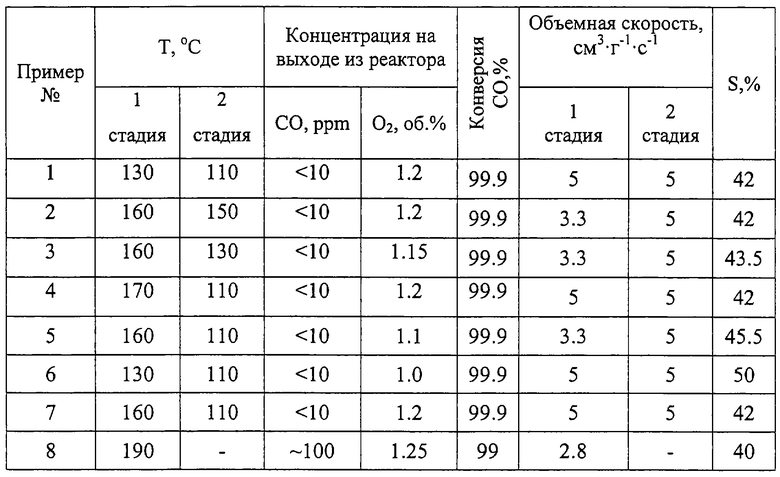

Пример 1. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 130oС находится катализатор, содержащий 5 мас.% СuО-СеО2. Во втором слое при температуре 110oС находится катализатор, содержащий 1.0 мас.% Ru/C. Реакционная газовая смесь состоит из 1 об.% СО, 1.2 об.% O2, 74.8 об.% Н2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 5 см3г-1-с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 1).

Пример 2. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 160oС находится катализатор, содержащий 5 мас.% СuО-СеО2/С. Во втором слое при температуре 150oС находится катализатор, содержащий 1.0 мас. % Pt/C. Реакционная газовая смесь состоит из 1 об.% СО, 1.2 об. % О2, 74.8 об.% H2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 3.3 см3г-1-с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 2).

Пример 3. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 160oС находится катализатор, содержащий 50 мас.% МnО2-СеO2. Во втором слое при температуре 130oС находится катализатор, содержащий 0.5 мас.% Ru-Pt/C. Реакционная газовая смесь состоит из 1 об.% СО, 1.15 об.% O2, 74.85 об.% H2, 3 об.% Н2О и 20 об.% СO2. Объемная скорость подачи реакционной смеси на первый слой 3.3 см3г-1с-1, на второй слой 5 см3г-с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 3).

Пример 4. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 170oС находится катализатор, содержащий 5 мас.% МnО2-СеО2/Аl2O3. Во втором слое при температуре 110oС находится катализатор, содержащий 1.0 мас.% Ru/C. Реакционная газовая смесь состоит из 1 об.% СО, 1.2 об. % О2, 74.8 об.% Н2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 5 см3г-1с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 4).

Пример 5. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 160oС находится катализатор, содержащий 5 мас.% СuО-СеО2/Аl2О3. Во втором слое при температуре 110oС находится катализатор, содержащий 1.0 мас.% СоРt/А12О3. Реакционная газовая смесь состоит из 1 об.% СО, 1.1 об.% О2, 74.9 об.% Н2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 3.3 см3г-1с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 5).

Пример 6. Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 130oС находится катализатор, содержащий 5 мас.% СuО-СеО2. Во втором слое при температуре 110oС находится катализатор, содержащий 1.0 мас. % Pt-Co/Аl2O3. Реакционная газовая смесь состоит из 1 об.% СО, 1.0 об. % О2, 75 об. % Н2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 5 см3г-1с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 6).

Пример 7/ Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в реакторе в две стадии с двумя слоями катализатора. В первом слое при температуре 160oС находится катализатор, содержащий 5 мас.% СuО-СеО2/ZrO2. Во втором слое при температуре 110oС находится катализатор, содержащий 1.0 мас.% Рt-Со/SiO2. Реакционная газовая смесь состоит из 1 об.% СО, 1.2 об.% О2, 74.8 об.% Н2, 3 об.% Н2О и 20 об.% СО2. Объемная скорость подачи реакционной смеси на первый слой 5 см3г-1с-1, на второй слой 5 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 7).

Пример 8 (для сравнения). Очистку водородсодержащих газовых смесей от оксида углерода осуществляют в однослойном реакторе на катализаторе, содержащем 5.7 мас.% СuО-СеО2 при температуре 190oС. Реакционная газовая смесь состоит из 1 об.% СО, 1.25 об.% O2, 72.75 об.% Н2, 10 об.% Н2О и 15 об.% СО2. Объемная скорость подачи реакционной смеси 0.28 см3г-1с-1; процесс проводят при атмосферном давлении. Полученные результаты приведены в таблице (пример 8).

Приведенные примеры демонстрируют высокую активность и селективность предлагаемых катализаторов, что позволяет эффективно снижать содержание СО в обогащенных водородом газовых смесях до уровня ниже 10 ppm. Предлагаемые катализаторы имеют широкую возможность варьирования их химического состава. Предлагаемый способ и использование предлагаемых катализаторов позволяет существенно снизить температуру проведения процесса, увеличить его селективность и уменьшить содержание благородных металлов в катализаторе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2002 |

|

RU2213691C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ОЧИСТКИ ОБОГАЩЕННЫХ ВОДОРОДОМ ГАЗОВЫХ СМЕСЕЙ ОТ ОКСИДА УГЛЕРОДА | 2001 |

|

RU2191070C1 |

| СПОСОБ ОЧИСТКИ ВОДОРОДСОДЕРЖАЩИХ ГАЗОВЫХ СМЕСЕЙ ОТ ОКСИДА УГЛЕРОДА (ВАРИАНТЫ) | 2006 |

|

RU2359741C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЛИ ОБОГАЩЕННОЙ ВОДОРОДОМ ГАЗОВОЙ СМЕСИ ИЗ ВОДНО-СПИРТОВЫХ СМЕСЕЙ | 2000 |

|

RU2177366C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА И СПОСОБ | 2002 |

|

RU2215577C1 |

| Способ получения водорода | 2022 |

|

RU2803569C1 |

| ПОГЛОТИТЕЛЬ ДИОКСИДА УГЛЕРОДА, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ), СПОСОБ ЕГО РЕГЕНЕРАЦИИ, СПОСОБ УДАЛЕНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ГАЗОВЫХ СМЕСЕЙ, СПОСОБ ПАРОВОЙ ИЛИ ПАРОКИСЛОРОДНОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ПАРОВОЙ КОНВЕРСИИ ОКСИДА УГЛЕРОДА, СПОСОБ ЗАПАСАНИЯ ИЛИ ВЫДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ С ИСПОЛЬЗОВАНИЕМ ПОГЛОТИТЕЛЯ | 2002 |

|

RU2221627C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2212932C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ЗАКИСИ АЗОТА | 2002 |

|

RU2214862C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ МОНОАЛЬДЕГИДОВ | 2002 |

|

RU2205174C1 |

Изобретение относится к процессу каталитической очистки водородсодержащих газовых смесей от оксида углерода и может быть использовано в различных областях химической промышленности, например в производстве аммиака, а также в водородной энергетике, в частности, в качестве топлива для топливных элементов. Очистку водородсодержащей газовой смеси от оксида углерода осуществляют путем окисления оксида углерода кислородом или воздухом, заключающимся в проведении процесса в реакторе при температуре не ниже 20oС и давлении не ниже 0,1 атм в две стадии, каждая из которых содержит по крайней мере один слой катализатора. На первой стадии в качестве активного компонента катализатора берут CuO-СеО2 или MnO2-СеО, а на втором - катализатор, содержащий активный компонент на основе благородных металлов или их соединений с другими металлами. Изобретение позволяет повысить эффективность процесса окисления СО в водородсодержащих газовых смесях до уровня меньше 10 ppm. 7 з.п. ф-лы, 1 табл.

| Устройство для отделения и подачи плоских изделий из стопы | 1977 |

|

SU650922A2 |

| US 5271916 А, 21.12.1993 | |||

| US 3595619 A, 27.07.1971. | |||

Авторы

Даты

2003-08-27—Публикация

2002-04-25—Подача