Изобретение относится к области создания новых антифрикционных материалов для машиностроения, работающих в тяжелонагруженных узлах трения скольжения в условиях ограниченной смазки или в узлах трения, где нежелателен или невозможен внешний подвод смазочных средств в зону фрикционного контакта. Такими материалами могут быть многофазные дискретно армированные композиционные материалы (КМ) на металлической основе, в которых один из армирующих наполнителей обеспечивает восприятие механических нагрузок и износостойкость, другой обеспечивает самосмазывание.

В последние годы получили известность антифрикционные КМ на основе алюминиевых сплавов, упрочненные дискретными высокопрочными высокомодульными наполнителями - частицами или нитевидными кристаллами (НК). Такие КМ по своим трибологическим характеристикам (коэффициенту трения, задиростойкости, прирабатываемости) приближаются к традиционным подшипниковым материалам, существенно превосходят их по износостойкости и несущей способности, имеют малый удельный вес и позволяют получить заметный выигрыш в стоимости.

Так, известен литой КМ с матрицей из сплава 6061 Al (состав, вес.%: 1,0 Mg; 0,6 Si; 0,25 Cu; 0,25 Zn; 0,2 Cr; Al - остальное), армированный керамическими частицами Al2O3 (объемная доля Vp равна 15%) [1]. При испытании в условиях трения скольжения в паре со сталью 52100 (HRC60) износостойкость такого КМ в 10 раз выше, чем матричного сплава, если трибосопряжение работает без смазки, и в 1000 раз выше при наличии масляной смазки. Введение керамических частиц в матричный сплав снижает коэффициент трения f, однако из-за склонности алюминиевых сплавов к схватыванию со сталью стабильная работа трибосопряжения возможна только в присутствии смазки: в режимах сухого трения f составляет 0,9 для матричного сплава и 0,5-0,6 для КМ; при трении со смазкой (маслом) 0,35 и 0,07 соответственно.

В [2] сообщается о двух КМ на основе сплавов: Al 4,0%; Cu 1,5%; Mg (I) и Al 7% Si (II), армированных НК β-SiC и частицами SiC со средним размером ⊘p, равным 13 мкм. Объемное содержание наполнителя в обоих случаях 20%. Введение армирующих частиц или НК в матричные сплавы увеличивает их износостойкость при трении без смазки в 4 (I) и 2,5 (II) раза. Коэффициент трения таких КМ по стали имеет средние значения 0,5-0,6 без смазки и 0,16-0,18 при твердой смазке графитовым порошком.

Таким образом, эксплуатация деталей из КМ, армированных керамическими наполнителями, в узлах трения скольжения требует применения смазочных средств.

При выборе состава антифрикционных КМ, содержащих керамические частицы, существует и такое ограничение, как объемное содержание Vр и размер ⊘p частиц. Увеличение Vр и ⊘p повышает износостойкость КМ, но приводит к росту коэффициента трения и усилению абразивного износа сопряженных цапф. Поэтому в [3] предложен КМ на базе алюминиевого сплава (состав, вес.%: 10 -15 Si; 10-20 Ni; 1-2 Cu; Al - остальное), содержащий от 0,5 до 10 об.% дисперсных частиц боридов, нитридов, оксидов или карбидов размером от 0,2 до 20 мкм. КМ обладает высокой износостойкостью и низким коэффициентом трения (прототип).

Однако если по условиям работы трибосопряжения подвод смазочных средств ограничен, целесообразно применение КМ, в которых реализуется механизм самосмазывания. К самосмазывающимся КМ относятся алюминево-графитовые сплавы. Например, известен КМ, изготовленный методом порошковой металлургии из смеси порошка алюминиевого сплава (состав, вес.%: 5 Si - 1,5 Ni - 0,5 Mg - 2 Pb, Al - остальное) в виде чешуек размером меньше или равным 1 мм и порошка графита дисперсностью 40-50 мкм [4]. KM быстро прирабатывается и после образования на поверхности трения защитной графитовой пленки имеет низкие коэффициенты трения.

Для существенного улучшения антифрикционных свойств алюминиевого сплава достаточно введения в него 1,5 об.% графита. В интервале давлений 10-25 МПа коэффициент трения стабилизируется на уровне 0,012 - 0,02. С другой стороны, введение графитового порошка в алюминиевые сплавы снижает их пластичность и ударную вязкость, особенно в случае изготовления КМ методами порошковой металлургии, при которых для материала характерны повышенная пористость и слабая связь наполнителя с матрицей (выкрашивание). Кроме того, алюминиево-графитовые КМ имеют относительно низкие износостойкость и несущую способность.

Для решения технической задачи получения дискретно-армированного антифрикционного КМ, работающего в условиях ограниченной смазки или сухого трения, предложен литой композиционный материал на основе промышленных литейных алюминиевых сплавов (типа силуминов), содержащий дискретные наполнители двух видов: высокотвердые, высокомодульные керамические частицы или НК карбидов, нитридов, оксидов с размером не более 20 мкм и частицы графита фракционного состава 40-160 мкм. Объемная доля керамического наполнителя от 2,5 до 5 об. %, графитового наполнителя от 1,5 до 3 об.%. В таком КМ несущая способность и износостойкость обеспечены керамическим наполнителем; графитовый наполнитель создает на поверхности контакта защитную графитовую пленку и снижает коэффициент трения до уровня не хуже, чем при твердой смазке. Объемное содержание (2,5-5%) и размеры (менее 20 мкм) керамических частиц в КМ выбраны так, чтобы при высоких износостойкости и несущей способности подшипников исключить интенсивный износ сопряженных цапф.

Объемное содержание частиц графита (1,5-3%) достаточно для существенного улучшения антифрикционных свойств КМ без заметного снижения комплекса механических характеристик. Размеры графитовых частиц (40-160 мкм) выбраны из соображений уменьшения склонности частиц к агломерации при изготовлении КМ. Жидкофазные (литейные) методы совмещения наполнителей и матрицы (механическое замешивание наполнителей в матричные расплавы, растворение лигатур, литье под давлением) позволяют получить достаточно плотный КМ (с пористостью менее 2,0%) с удовлетворительной связью по поверхностям раздела между наполнителями и матрицей. Для осуществления литейного процесса производства KM материал матрицы выбирают из числа литейных алюминиевых сплавов (силуминов). Чтобы обеспечить смачивание армирующих наполнителей матричным расплавом, в процессе изготовления КМ проводят долегирование расплавов магнием в количестве до 1 вес.%.

Пример. Композиционный материал на базе промышленного литейного алюминиевого сплава АЛ2 (~12 вес.% Si), содержащий 2,5 об.% частиц карбида кремния размером менее 3 мкм и 3,0 об.% частиц графита с размером 40-160 мкм, получен механическим замешиванием частиц в расплав, предварительно долегированный магнием в количестве 1 вес.%.

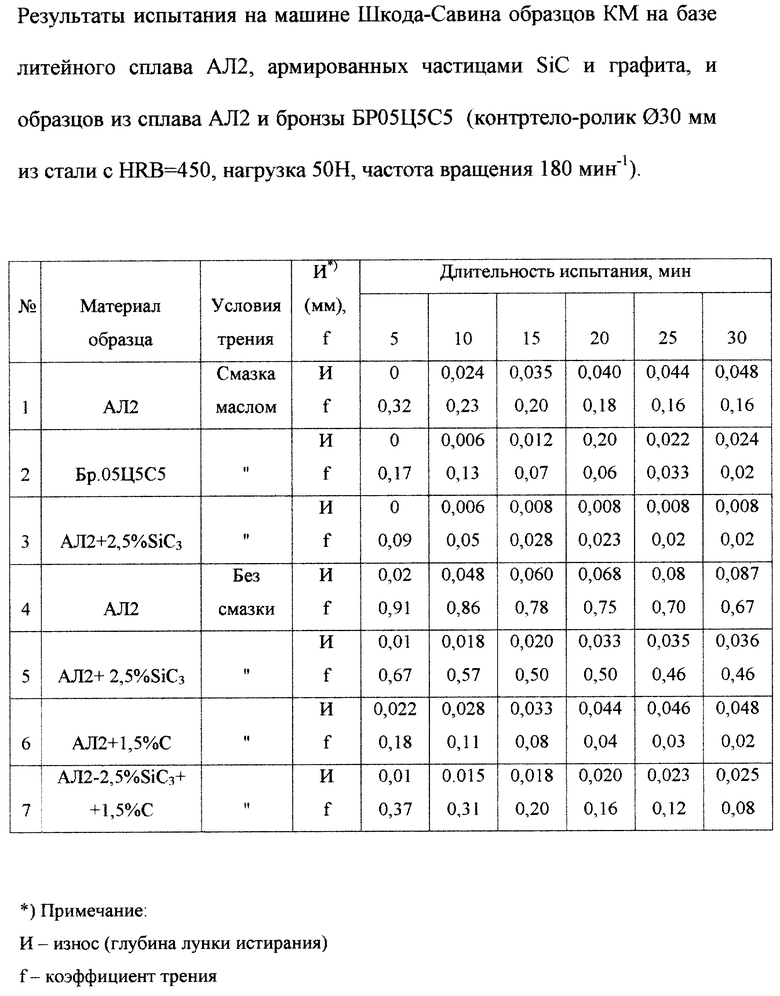

Испытания КМ на износ и трение проведены по схеме колодка - ролик на машине Шкода-Савина, снабженной устройством для измерения момента трения (устройство Л.Ю.Пружанского). Испытания заключаются в вытирании вращающимся стальным закаленным (450 НВ) роликом диаметром 30 мм канавки на плоских образцах из исследуемого материала. Нагрузка на узел трения 5 кг, общая продолжительность испытаний 30 мин. Результаты измерения износа и значений коэффициента трения образцов из предлагаемого КМ сопоставлены с таковыми, полученными на образцах КМ других составов, сплава АЛ2 и бронзы Бр05Ц5С5 (см. таблицу). Видно, что если в КМ с матрицей из литейного сплава АЛ2 (Al - 12 вес. % Si), армированной частицами карбида кремния SiC размером менее 3 мкм и объемным содержанием 2,5%, введены дополнительно частицы графита размером 40-160 мкм в количестве 1,5 об.%, то результатом является снижение коэффициента трения в условиях сухого трения по крайней мере в 5 раз по сравнению с базовыми вариантами (см. п.п. 4, 5, 7 таблицы) при сохранении высокого сопротивления износу.

Литература

1. Lin S.J., Lin C.A., Wu G.A., Horng J.L. Sliding wear of Al2O3 / 6061 Al composite. J.Mat. Sci. (1996). 31. P. 3481-3486.

2. Prasad S.V., Me Connell B.D. Tribology of Aluminum Metalmatrix Composites: Lubrication by Graphite. Wear. 1991. 149, N 1-2. P.241- 253

3. Aluminum alloy. Патент 5409661 США, МКИ6 C 22 C 21/04. Imahashi Kunihiko, Miura Hirohisa, Yamada Yasuhiro, Michioka Hirohumi, Kusuii Jun, Tanaka Akiei. Toyota Zidosha K.K., Aichen; Toyo Aluminum K.K., Osaka, both of Japan, N 249546, Заявл. 24.05.94. Опубл. 25.04.95.

4. Царев Г.Л., Ильшев А.П., Волочко А.Т. Свойства горячедеформированного антифрикционного алюминиевого сплава. Порошковая металлургия. 1986. N 1, с. 40-43.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРУТКИ ИЗ АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 2008 |

|

RU2361710C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СПЛАВОВ СИСТЕМЫ Sn-Sb-Cu И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2585588C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2437949C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ВЫСОКОАРМИРОВАННОГО АЛЮМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2356968C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2323991C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2492261C1 |

| Состав композиционного материала на основе алюминиевого сплава | 2019 |

|

RU2700342C1 |

| СПЕЧЕННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОЙ БРОНЗЫ | 1998 |

|

RU2155241C2 |

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2318029C1 |

Изобретение относится к созданию новых антифрикционных материалов для машиностроения, работающих в тяжелонагруженных узлах трения скольжения в условиях ограниченной смазки. Предлагается литой композиционный материал на основе промышленных литейных алюминиевых сплавов (типа силуминов), содержащий дискретные наполнители двух видов: высокотвердые, высокомодульные керамические частицы карбидов, нитридов, оксидов с размером не более 20 мкм и частицы графита фракционного состава 40-160 мкм, объемная доля керамического наполнителя от 2,5 до 5,0 об.%. Обеспечивается снижение коэффициента трения в условиях сухого трения, высокое сопротивление износу, несущая способность. 1 з.п. ф-лы, 1 табл.

| US 5409661, 25.04.1995 | |||

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2136774C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ С ДИСПЕРСНЫМ УПРОЧНЕНИЕМ | 1993 |

|

RU2083321C1 |

| Металлокерамический композиционный материал | 1971 |

|

SU454777A1 |

| 0 |

|

SU346771A1 | |

Авторы

Даты

2001-07-27—Публикация

2000-02-22—Подача