Изобретение относится к области ракетной техники и может быть использовано при создании регулируемых ракетных двигателей.

В настоящее время одной из основных проблем при создании жидкостных ракетных двигателей с изменяемой тягой является получение высокого значения удельного импульса на различных режимах работы двигателя. Регулирование тяги в таких двигателях производится изменением расхода компонентов топлива через форсунки смесительной головки. Уменьшение расхода жидкого компонента топлива приводит к квадратичному уменьшению перепада давления на форсунках, а газообразного - к линейному. При режиме, меньше номинального, изменение перепада давления на форсунках приводит к ухудшению условий смесеобразования, уменьшению полноты сгорания топлива, и, соответственно, потерям удельного импульса тяги. Кроме этого, на малых режимах работы двигателя, из-за низкого значения перепада давлений на форсунках, возникает неустойчивое горение в камере сгорания.

Известна соосно-струйная форсунка, содержащая наконечник в виде полого цилиндра, соединяющего полость одного компонента с полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость другого компонента с полостью камеры сгорания, (В.Е. Алемасов и др., "Теория ракетных двигателей": Учебник студентов машиностроительных специальностей вузов, М. , Машиностроение, 1980, -533., ил., рис. 18.2, стр. 225 - 226 - прототип).

В данной форсунке окислитель подается в камеру сгорания по осевому каналу внутри наконечника, а горючее - по кольцевому зазору между втулкой и наконечником. Такая схема подачи компонентов топлива не позволяет изменять расход компонентов через форсунку в широком диапазоне без значительного ухудшения качества смесеобразования, так как перепад давления на форсунках по жидкостной линии изменяется квадратично при изменении расхода. Уменьшение перепада приводит к ухудшению условий работы форсунки и возникновению низкочастотной неустойчивости. Кроме этого, на основном режиме данная схема подачи не обеспечивает качественного распыла компонентов, что приводит к уменьшению коэффициента полноты сгорания топлива и, соответственно, к потерям удельного импульса тяги.

Задачей изобретения является повышение экономичности работы камеры сгорания и удельного импульса тяги на номинальном режиме и на режимах дросселирования за счет обеспечения более качественного смесеобразования.

Поставленная задача достигается тем, что в предложенной соосно-струйной форсунке, содержащей наконечник в виде полого цилиндра, соединяющего полость одного компонента с полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость другого компонента с полостью камеры сгорания, внутренняя поверхность втулки выполнена профилированной в виде цилиндрических на поверхностей различного диаметра и длины, образующих, по крайней мере, один кольцевой конфузор, при этом выходное сечение наконечника расположено на расстоянии, равном (0...1,3) внутреннего диаметра наконечника от выходного сечения втулки, а в наконечнике, перед кольцевым конфузором, на расстоянии от выходного сечения втулки, равном (1...4) внутреннего диаметра наконечника, выполнены сквозные каналы, соединяющие полость наконечника и втулки, площадь которых меньше площади проходного сечения наконечника.

Проведенный сравнительный анализ прототипа и других известных технических решений в данной области с предложенным техническим решением показал, что данная совокупность признаков в предложенном устройстве неизвестна и применена впервые. Таким образом, техническое решение соответствует критерию изобретения "Новизна".

Сравнение с прототипом показало, что данное техническое решение превосходит достигнутый уровень техники за счет более полного перемешивания компонентов топлива и уменьшения характерного размера струи окислителя на номинальном режиме работы без значительного усложнения конструкции форсунки и смесительной головки, и сохранения качественного смесеобразования на малых режимах работы двигателя, за счет смешения большей, чем на номинальном режиме, части компонентов топлива внутри наконечника форсунки и не является очевидным для среднего специалиста в данной области. Таким образом, предложенное техническое решение соответствует критерию изобретения "Изобретательский уровень".

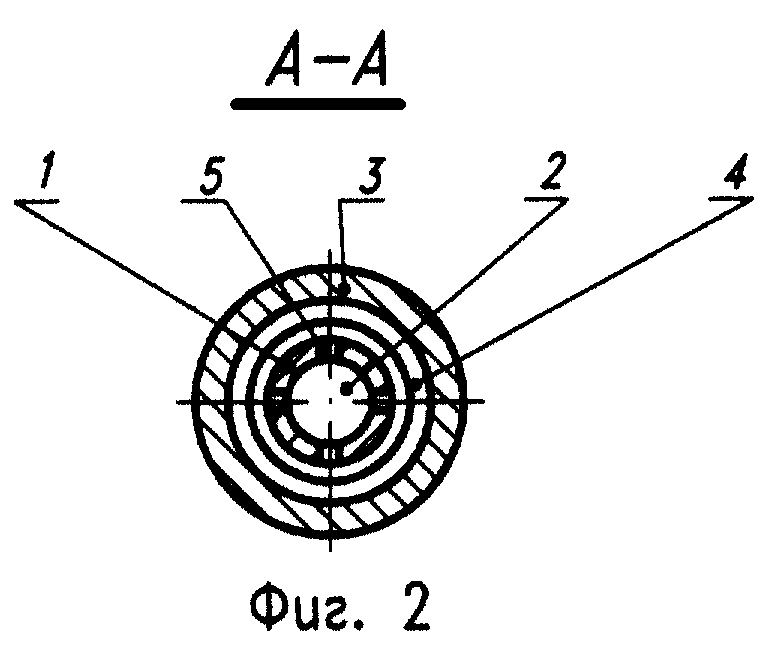

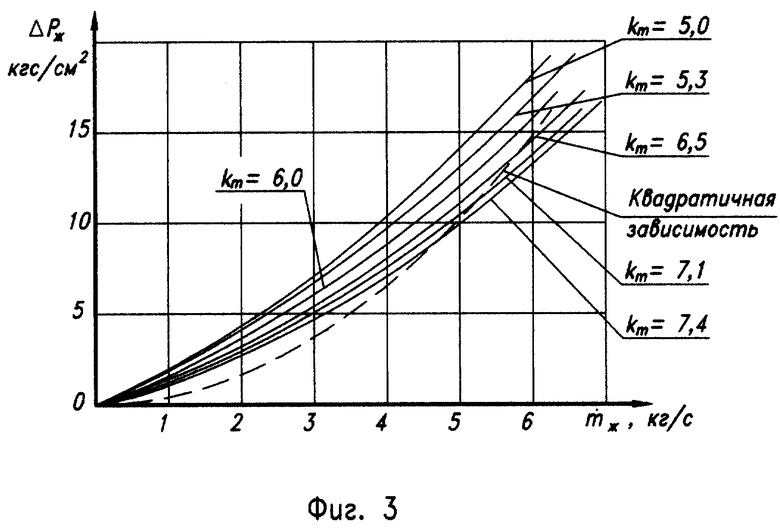

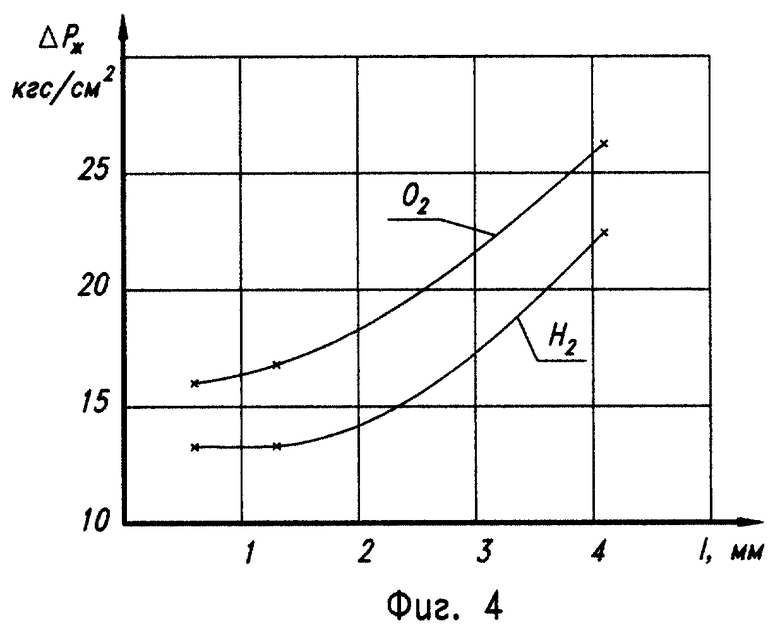

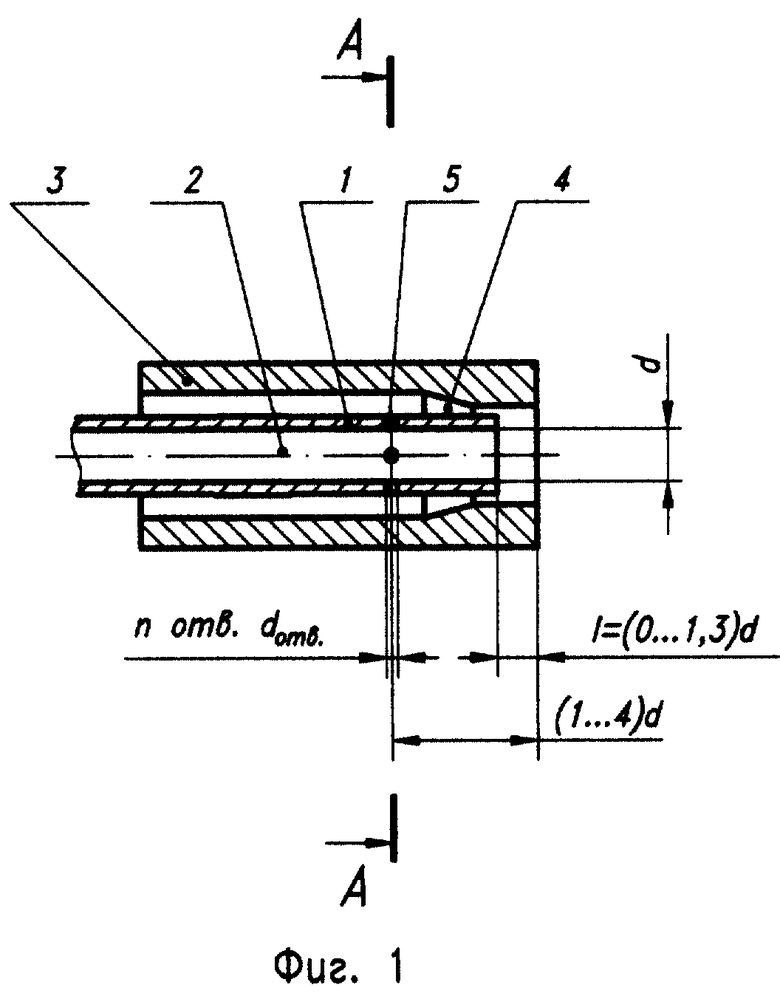

Преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения, представленного на чертежах, где на фиг. 1 показан осевой разрез предложенной форсунки, на фиг. 2 - разрез А-А - поперечный разрез соосно-струйной форсунки, на фиг. 3 - график зависимости перепада давлений (по линии жидкого компонента от расхода m этого компонента в зависимости от соотношения компонентов km в форсунке: P = f(m, km), на фиг. 4 - график зависимости перепада давлений по линиям обоих компонентов от расстояния l между выходными сечениями наконечника и втулки Δ P = f(1). На фиг. 3,4 обозначено: Δ Pж - перепад давления по линии жидкого компонента, mж - расход жидкого компонента, km - соотношение компонентов топлива в форсунке, Δ P-перепад давления, l - расстояние от выходного сечения наконечника до выходного сечения втулки.

Основными элементами предложенной соосно-струйной форсунки являются:

1 - наконечник;

2 - осевой канал;

3 - втулка;

4 - конфузор;

5 - радиальные каналы.

Предложенная соосно-струйная форсунка содержит полый наконечник 1, с осевым каналом 2 внутри него, соединяющим полость окислителя с полостью камеры сгорания. На наконечник 1 с кольцевым зазором установлена втулка 3, соединяющая полость горючего с полостью камеры сгорания. Внутренняя поверхность втулки 3 выполнена с кольцевым конфузором 4. В выходной части наконечника 1 выполнены сквозные радиальные каналы 5 для подачи газообразного компонента.

Наиболее оптимальные условия работы форсунки достигаются в случае, если выходное сечение наконечника расположено на расстоянии, равном (0...1,3) внутреннего диаметра наконечника от выходного сечения втулки.

При увеличении этого расстояния выше указанного предела вследствие достаточно длительного контакта компонентов с камерным соотношением возможен процесс горения внутри форсунки, что может привести к выгоранию материала форсунки. При уменьшении расстояния от выходного сечения втулки до сквозных каналов менее одного диаметра наконечника эффект газодинамического воздействия струй газообразного горючего на струю жидкого окислителя не оказывает требуемого действия, а при увеличении более четырех диаметров - начинает завязываться процесс горения компонентов топлива внутри наконечника форсунки, что приводит к повышению температуры внутри наконечника с последующими прогарами.

Выполнение проходной площади каналов величиной, больше или равной проходной площади наконечника, приводит к излишнему поступлению газообразного компонента внутрь наконечника форсунки, и, таким образом, соотношение компонентов внутри наконечника будет более чем достаточным для завязывания процесса горения внутри наконечника, что приводит к повышению температуры внутри наконечника с последующими прогарами.

Предложенная форсунка работает следующим образом.

Окислитель из полости окислителя по каналу 2 внутри наконечника 1 поступает в камеру сгорания для дальнейшего использования.

Горючее из полости горючего по кольцевому каналу между наконечником 1 и втулкой 3 подается в камеру сгорания. В месте расположения каналов 5, перед кольцевым конфузором 4, горючее разделяется на две части. Одна часть горючего поступает в полость камеры сгорания, проходя через конфузор и кольцевой канал, образованные наконечником 1 и втулкой 3. Вторая часть горючего поступает в каналы 5 наконечника 1. Так как давление горючего перед каналами больше 5 больше давления окислителя внутри наконечника 1, горючее поступает по каналам 5 в канал 2. Такая подача горючего создает дополнительное сопротивление для струи жидкого компонента. Величина этого сопротивления зависит от расхода горючего, поступающего в камеру сгорания, соотношения компонентов в форсунке, т.е. от расхода горючего, поступающего в радиальные каналы 5, а, следовательно, режима работы. При этом перепад давления на форсунках изменяется не квадратично, а с показателем степени в интервале от 2 до 1 (т.е. между квадратичной и линейной зависимостями) (фиг. 3), причем более линейно при больших значениях величины соотношения компонентов в камере сгорания.

Струи горючего, поступающего по каналам 5, деформируют сплошную струю окислителя, придавая ей на выходе из наконечника форму звезды с несколькими радиальными лучами, по числу каналов 2.

Изменение формы струи окислителя с круглой на звездообразную позволяет улучшить условия разрушения струи, уменьшить характерный поперечный размер струи окислителя и увеличить периметр контакта окислителя с горючим. Таким образом, на выходе из наконечника, струя окислителя более склонна к потере своей целостности и быстрее распадается. Указанное воздействие на струю позволяет улучшить условия перемешивания компонентов на всех режимах, повысить значение удельного импульса тяги за счет повышения полноты сгорания топлива и уменьшить возможность возникновения неустойчивого горения.

Предложенная конструкция форсунки позволяет обеспечить дополнительное сопротивление для компонентов топлива за счет дополнительного взаимодействия кольцевой струи горючего с распадающейся струей окислителя внутри втулки, начиная с места выхода струи окислителя из наконечника и до выхода обоих компонентов из втулки (фиг. 4).

Использование предложенного технического решения позволит повысить удельный импульс тяги, экономичность и обеспечить устойчивость горения в камере сгорания на всех режимах работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СООСНО-СТРУЙНАЯ ФОРСУНКА | 1999 |

|

RU2161719C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2205289C2 |

| ФОРСУНОЧНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖРД | 2003 |

|

RU2231668C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1999 |

|

RU2171388C2 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127820C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ | 2007 |

|

RU2386846C2 |

| СООСНО-СТРУЙНАЯ ФОРСУНКА | 2011 |

|

RU2445497C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2451200C1 |

| КАМЕРА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 2011 |

|

RU2445494C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ ЖИДКОГО И ГАЗООБРАЗНЫХ КОМПОНЕНТОВ | 2001 |

|

RU2188358C1 |

Соосно-струйная форсунка содержит полый наконечник, соединяющий полость одного компонента с полостью камеры сгорания и втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость другого компонента с полостью камеры сгорания. Внутренняя полость втулки выполнена профилированной в виде цилиндрических поверхностей различного диаметра и длины, образующих, по крайней мере, один кольцевой конфузор. Выходное сечение наконечника расположено от выходного сечение наконечника расположено от выходного сечения втулки на расстоянии, равном 0 - 1,3 внутреннего диаметра наконечника, а в наконечнике, перед кольцевым конфузором, на расстоянии, равном 1 - 4 диаметра наконечника от выходного сечения втулки, выполнены сквозные каналы, площадь которых меньше площади проходного сечения наконечника. Изобретение позволяет повысить экономичность работы камеры сгорания и удельного импульса тяги на номинальном режиме и на режимах дросселирования за счет обеспечения более качественного смесеобразования. 4 ил.

Соосно-струйная форсунка, содержащая полый наконечник, соединяющий полость одного компонента с полостью камеры сгорания, втулку, охватывающую с кольцевым зазором наконечник и соединяющую полость другого компонента с полостью камеры сгорания, отличающаяся тем, что внутренняя полость втулки выполнена профилированной в виде цилиндрических поверхностей различного диаметра и длины, образующих, по крайней мере, один кольцевой конфузор, при этом выходное сечение наконечника расположено от выходного сечения втулки на расстоянии, равном 0 - 1,3 внутреннего диаметра наконечника, а в наконечнике, перед кольцевым конфузором, на расстоянии, равном 1 - 4 диаметра наконечника от выходного сечения втулки, выполнены сквозные каналы, площадь которых меньше площади проходного сечения наконечника.

| АЛЕМАСОВ В.Е | |||

| и др | |||

| Теория ракетных двигателей | |||

| - М.: Машиностроение, 1980, рис | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА КАМЕРЫ СГОРАНИЯ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ | 1997 |

|

RU2127820C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 1996 |

|

RU2099636C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ | 1996 |

|

RU2109683C1 |

| Стабилизатор постоянного напряжения | 1977 |

|

SU660038A1 |

| Литьевая форма для полимерных изделий | 1984 |

|

SU1154098A1 |

| СТАБИЛИЗИРОВАННЫЙ АБСОРБИРУЮЩИЙ МАТЕРИАЛ ДЛЯ ПРЕДМЕТОВ ЛИЧНОЙ ГИГИЕНЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2221529C2 |

Авторы

Даты

2001-07-27—Публикация

1999-09-20—Подача