Данное изобретение относится к конструкции термоэлектрического устройства и способу изготовления этого термоэлектрического устройства и, в частности, к конструкции контактной площадки для выводной шины для подсоединения термоэлектрического устройства к другой цепи и способу его изготовления.

Для изготовления электрических компонентов используются различные металлические материалы, и с каждым годом возрастает миниатюризация этих электрических компонентов. Типичным примером является термоэлектрическое устройство. В термоэлектрическом устройстве напряжение генерируется за счет создания разности температур на его противоположных концах. Устройство, разработанное для отбора напряжения в виде электрической энергии, представляет собой термоэлектрогенератор. Такое термоэлектрическое устройство, в котором тепловая энергия может быть непосредственно преобразована в электрическую энергию, представляет большой интерес как эффективное средство использования тепловой энергии, как например, в случае утилизации отработанного тепла.

В то же время проходящий через термоэлектрическое устройство ток вызывает генерацию тепла на одном его конце и поглощение тепла на другом его конце. Это имеет место благодаря эффекту Пельтье и, воспользовавшись выгодой, которую можно извлечь из указанного явления теплового поглощения, можно изготовить охладитель. Охладитель такого типа, не содержащий механических элементов, и размеры которого могут быть уменьшены, находит применение в качестве портативного холодильника либо локализованного охладителя для лазеров, интегральных схем и тому подобного.

Термоэлектрическое устройство, в котором применяется термоэлектрогенератор или охладитель, имеет простую конструкцию и благоприятные условия для миниатюризации по сравнению с другими типами генераторов энергии, и здесь не возникает проблема утечки или обеднения электролита, как в случае с окислительно-восстановительным элементом. Следовательно, термоэлектрическое устройство имеет многообещающие перспективы использования в портативных электронных приборах, к примеру, электронных наручных часах.

Термоэлектрическое устройство создается из множества термопар, состоящих из термоэлектрических полупроводников p-типа и n-типа, располагаемых по одной линии последовательно.

В случае наличия разности температур 1.3oC между холодным спаем и горячим спаем термоэлектрического устройства для того, чтобы получить напряжение свыше 1.5 В, которое необходимо для приведения в действие наручных часов, потребуется более 2000 термопар, даже если термопары выполнены на основе висмута-теллура, которые, как известно, имеют высокий коэффициент полезного действия.

Необходимо, чтобы термоэлектрическое устройство имело минимально возможные размеры, поскольку оно размещается в весьма ограниченном пространстве, к примеру, внутри наручных часов. Следовательно, имеется потребность в миниатюрном термоэлектрическом устройстве высокой плотности, с тем чтобы в ограниченной области можно было разместить много термопар.

Например, в открытом патенте Японии N 63-20880 раскрыт способ изготовления миниатюризированного термоэлектрического устройства с множеством термопар при высокой плотности.

В данной публикации упоминается способ изготовления, обеспечивающий создание стержнеобразного элемента p-типа и стержнеобразного элемента n-типа таким образом, что термоэлектрические материалы p-типа и n-типа в виде тонких листов укладываются слоями друг на друга с включением теплоизоляционного материала между соответствующими слоями термоэлектрического материала p-типа и n-типа, а в перпендикулярном направлении к прослоенной поверхности создаются прорезы с фиксированными интервалами. Стержнеобразный элемент p-типа и стержнеобразный элемент n-типа соединяются последовательно, имея на каждом конце электродные материалы.

Термоэлектрическое устройство, созданное вышеописанным способом, имеет размеры 30х20х3.5 (мм) и содержит 3500 термопар, что составляет в сумме 7000 стержнеобразных элементов при очень высокой плотности.

Однако, в случае подсоединения этого термоэлектрического устройства к другой цепи, ток должен отводиться от одной из показанных здесь конфигураций электрических соединений. Если с этой целью для отвода выводной шины использовать обычный припой, то необходимы высокоточная работа и специальное приспособление. Вдобавок, для создания большого электрода для выводной шины само термоэлектрическое устройство должно иметь большие размеры, что представляет неудобство при его размещении в ограниченном пространстве.

В основу настоящего изобретения положена задача преодолеть вышеописанные недостатки и создать конструкцию термоэлектрического устройства и способ его изготовления, где отвод выводной шины осуществляется легко и эффективно, причем конструкция содержит элементы с малыми размерами при высокой плотности.

Для решения вышеописанных задач в настоящем изобретении принята конструкция, раскрытая ниже в термоэлектрическом устройстве, и способ его изготовления.

Термоэлектрическое устройство, согласно настоящему изобретению, содержит блок термоэлектрических элементов, имеющий две соединительные торцевые поверхности, на которых регулярно расположено через изолирующий слой и закреплено множество стержнеобразных элементов n-типа, состоящих из термоэлектрических полупроводников n-типа, и множество термоэлектрических элементов p-типа, состоящих из термоэлектрических полупроводников p-типа, при этом обе торцевые поверхности каждого из стержнеобразных элементов n-типа и стержнеобразных элементов p-типа оголены, соединительный проводник, соединяющий каждую торцевую поверхность стержнеобразного элемента n-типа и стержнеобразного элемента p-типа на каждой соединительной торцевой поверхности блока термоэлектрических элементов, для соединения последовательно стержнеобразных элементов n-типа и стержнеобразных элементов p-типа, пару выводных проводников, предусмотренных на поверхности, исключая соединительную торцевую поверхность блока термоэлектрических элементов, и электрически подсоединенных каждый к стержнеобразному элементу, по меньшей мере, на одной концевой части и другой концевой части стержнеобразного элемента n-типа и стержнеобразного элемента p-типа, соединенных последовательно.

В то же время стержнеобразные элементы, по меньшей мере, на одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа, соединенных последовательно, могут быть оголены на одной поверхности, исключая соединительную торцевую поверхность вышеописанного блока термоэлектрических элементов, и соответственно один и другой проводник из пары выводных проводников могут контактировать и быть предусмотрены на оголенной поверхности каждого стержнеобразного элемента.

Как вариант, каждый стержнеобразный элемент на вышеописанной одной концевой части и другой концевой части могут быть оголены с одной и другой из двух противоположных поверхностей, исключая соединительные торцевые поверхности, и один и другой из вышеописанной пары выводных проводников может находиться в контакте с оголенными поверхностями вышеописанной одной поверхности и другой поверхности каждого стержнеобразного элемента для образования термоэлектрического устройства.

Кроме того, также допустимо выполнить термоэлектрическое устройство таким образом, что каждый стержнеобразный элемент, предусмотренный, по меньшей мере, на одной концевой части и на другой концевой части стержнеобразных элементов n-типа и p-типа, соединенных последовательно, будет соответственно оголен на скошенной поверхности с закругленными кромками, созданной между одной поверхностью, исключая соединительную торцевую поверхность, и соседней поверхностью, а один и другой выводные проводники будут соответственно находиться в контакте с оголенной поверхностью скошенной поверхности с закругленными кромками и оголенной поверхностью другой скошенной поверхности с закругленными кромками каждого вышеописанного стержнеобразного элемента.

Как вариант, можно также выполнить термоэлектрическое устройство таким образом, что вышеописанный блок термоэлектрических элементов будет иметь множество рядов элементов, в которых стержнеобразные элементы n-типа и стержнеобразные элементы p-типа расположены по одной линии попеременно, и будет состоять из первого соединительного проводника, соединяющего каждую торцевую поверхность соседних стержнеобразных элементов n-типа и p-типа, которые содержатся в одном и том же ряду элементов среди множества рядов элементов параллельно данному ряду элементов, второго соединительного проводника, соединяющего каждую торцевую поверхность стержнеобразных элементов n-типа и p-типа, переходя на соседний ряд элементов, и пары третьих соединительных проводников, подсоединенных к каждой торцевой поверхности каждого стержнеобразного элемента, предусмотренного, по меньшей мере, на одной концевой части и другой части стержнеобразных элементов n-типа и p-типа, соединенных последовательно первым и вторым соединительными проводниками, и пару выводных проводников, подсоединенных соответственно к третьим соединительным проводникам.

Кроме того, термоэлектрическое устройство может иметь такую конструкцию, что, когда предусмотрено множество рядов элементов, подобных описанным выше, термоэлектрическое устройство снабжено первыми и вторыми соединительными проводниками, подобными описанным выше, и пара третьих соединительных проводников, подсоединенных к каждой торцевой поверхности первой группы стержнеобразных элементов, содержащей стержнеобразные элементы, по меньшей мере, на одной концевой части стержнеобразных элементов n-типа и p-типа, соединенных последовательно первым и вторым соединительными проводниками, и к каждой торцевой поверхности второй группы стержнеобразных элементов, содержащей стержнеобразные элементы на другой его концевой части соответственно, и стержнеобразный элемент первой группы стержнеобразных элементов и стержнеобразный элемент второй группы стержнеобразных элементов оголены на поверхности, исключая вышеописанную соединительную торцевую поверхность вышеописанного блока термоэлектрических элементов, а пара выводных проводников подсоединяется к оголенным поверхностям стержнеобразных элементов из соответствующих вышеописанных групп.

В этом термоэлектрическом устройстве каждый стержнеобразный элемент, предусмотренный на одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа, соединенных последовательно, может быть расположен почти по диагонали по отношению к соединительной торцевой поверхности блока термоэлектрических элементов.

Кроме того, эти термоэлектрические устройства могут быть сконструированы таким образом, что пара выводных проводников образуется на одной поверхности, исключая соединительную торцевую поверхность блока термоэлектрических элементов, либо каждый образуется на двух противоположных поверхностях, исключая соединительную торцевую поверхность блока термоэлектрических элементов.

Вдобавок к вышесказанному, настоящее изобретение, характеризующееся способом изготовления термоэлектрического устройства, который включает шаг создания блока термоэлектрических элементов, шаг создания множества термопар путем соединения каждой торцевой поверхности стержнеобразных элементов n-типа и p-типа на соединительной торцевой поверхности с помощью соединительного проводника таким образом, что множество стержнеобразных элементов n-типа и p-типа соединяются попеременно последовательно, и шаг создания пары выводных проводников, электрически соединенных с соответствующими стержнеобразными элементами, предусмотренными, по меньшей мере, на одной концевой части и другой концевой части множества термопар, соединенных последовательно на поверхности, исключая соединительные торцевые поверхности.

В этом способе изготовления выводной проводник может быть создан на одной поверхности, исключая соединительную торцевую поверхность, либо на двух противоположных по отношению друг к другу поверхностях.

Как вариант, способ может содержать шаг оголения на поверхности, исключая соединительную торцевую поверхность, каждого стержнеобразного элемента, предусмотренного, по меньшей мере, на одной концевой части и другой концевой части множества термопар, соединенных последовательно, перед созданием выводного проводника, чтобы создать выводные проводники путем установления контакта одного и другого проводника из пары выводных проводников с одной и другой оголенной поверхностью каждого стержнеобразного элемента.

В этом случае создание выводных проводников может быть выполнено путем оголения каждого стержнеобразного элемента на двух противоположных поверхностях, исключая соединительную торцевую поверхность, и путем установления контакта одного и другого проводника из пары выводных проводников с каждой одной и другой оголенной поверхностью каждого стержнеобразного элемента.

Термоэлектрическое устройство может быть сконструировано с помощью шага создания каждой скошенной поверхности с закругленными кромками путем срезания или шлифования угловых частей, образованных поверхностью, исключая соединительную торцевую поверхность, и каждой поверхностью, соседней по отношению к обоим концам этой поверхности, и оголения стержнеобразных элементов, предусмотренных, по меньшей мере, на одной концевой части и другой концевой части множества термопар, соединенных последовательно, на одной и другой скошенных поверхностях с закругленными кромками, и шага установления соответствующего контакта одного и другого проводника из пары выводных проводников с каждым стержнеобразным элементом на оголенных поверхностях скошенных поверхностей с закругленными кромками.

В каждом вышеописанном способе изготовления шаги создания блока термоэлектрических элементов могут включать в себя шаг создания продольного прореза и продольной разделительной стенки в термоэлектрическом полупроводниковом блоке n-типа и термоэлектрическом полупроводниковом блоке p-типа, чтобы создать блок с прорезами n-типа и блок с прорезами p-типа, шаг создания объединенного блока путем объединения продольного прореза и продольной разделительной стенки, вставляемых друг в друга, чтобы соединить блок с прорезами n-типа и блок с прорезами p-типа, и путем создания изолирующего связующего слоя в пространстве между вставляющимися частями обоих блоков, шаг создания объединенного блока со стенками и прорезами путем создания поперечного прореза и поперечной перегородки в направлении, пересекающемся с вышеописанным поперечным прорезом в объединенном блоке, шаг создания блока путем образования изолирующего слоя в поперечном прорезе объединенного блока с прорезами и стенками, так что может быть создан блок, в котором множество стержнеобразных элементов n- типа и множество стержнеобразных элементов p-типа расположены регулярно через изолирующий слой, и шаг создания двух соединительных торцевых поверхностей путем срезания или шлифования двух поверхностей, пересекающихся с продольным направлением стержнеобразного элемента n-типа и стержнеобразного элемента p-типа, входящих в блок, для оголения как торцевых поверхностей каждого вышеупомянутого стержнеобразного элемента n-типа, так и торцевых поверхностей каждого вышеупомянутого стержнеобразного элемента p-типа.

В настоящем изобретении от поверхности, исключая соединительные торцевые поверхности, где соединяется каждая торцевая поверхность стержнеобразных элементов в термоэлектрическом устройстве, отходит выводная шина. Соответственно для обеспечения выводной шины не требуется дополнительного места, что делает термоэлектрическое устройство с этой точки зрения более эффективным. Это полезно для малогабаритных термоэлектрических устройств.

Даже в случае устройства с высокой плотностью для выводной шины может быть предусмотрен достаточно широкий участок независимо от тонкой конфигурации межсоединений электродов. Следовательно, достигаются высокая пригодность к работе и надежный электрический контакт.

Фиг. 1 показывает вид в перспективе на примере термоэлектрических полупроводниковых блоков n-типа и p-типа согласно настоящему изобретению;

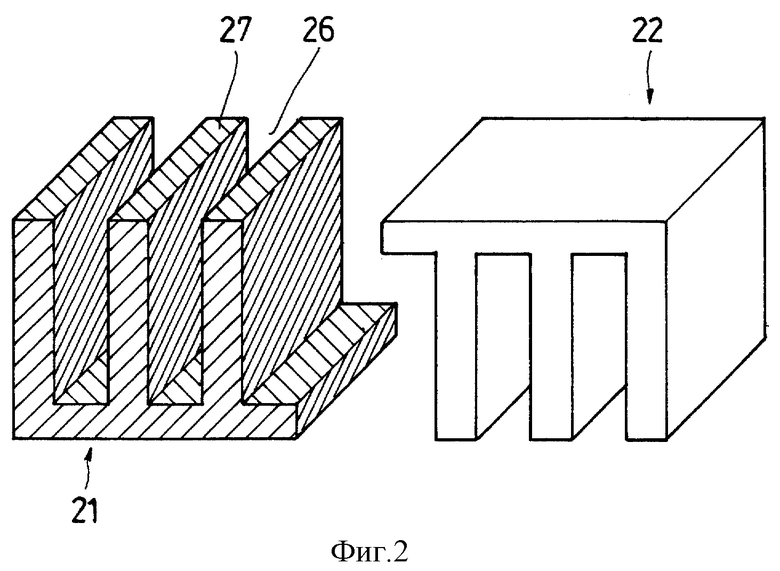

фиг. 2 - вид в перспективе, показывающий пример блоков с прорезами n-типа и p-типа;

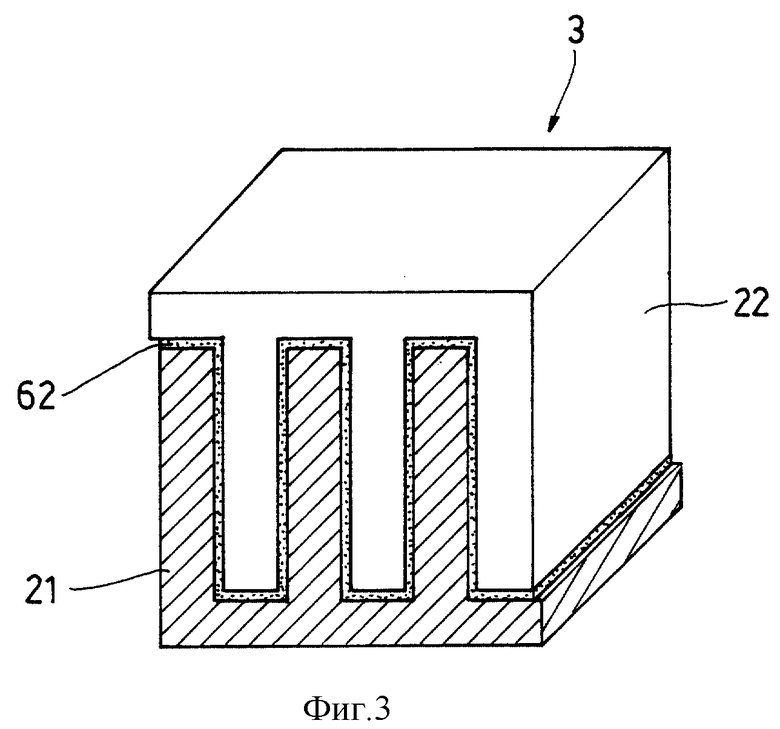

фиг. 3 - вид в перспективе, показывающий блоки с прорезами n-типа и p-типа по фиг. 2 в объединенном состоянии;

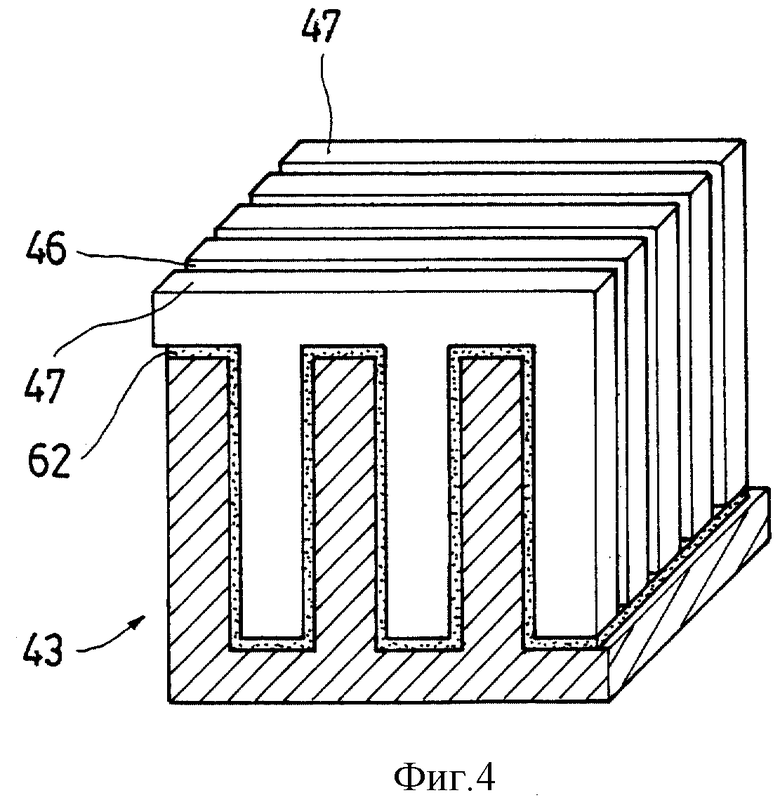

фиг. 4 - вид в перспективе, показывающий объединенный блок с прорезами, где в объединенном блоке по фиг. 3 образован поперечный прорез;

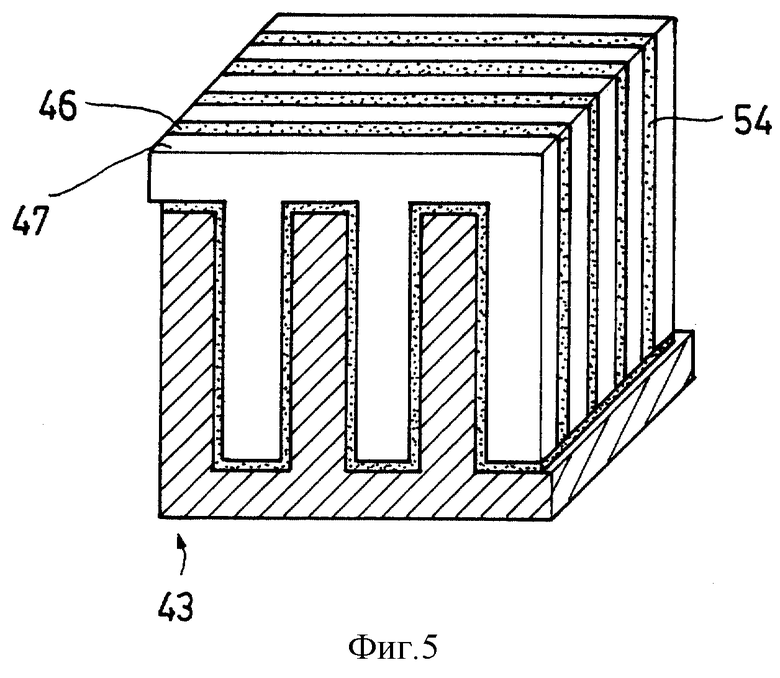

фиг. 5 - вид в перспективе, показывающий состояние, при котором в объединенном блоке с прорезами по фиг. 4 образован изолирующий слой смолы;

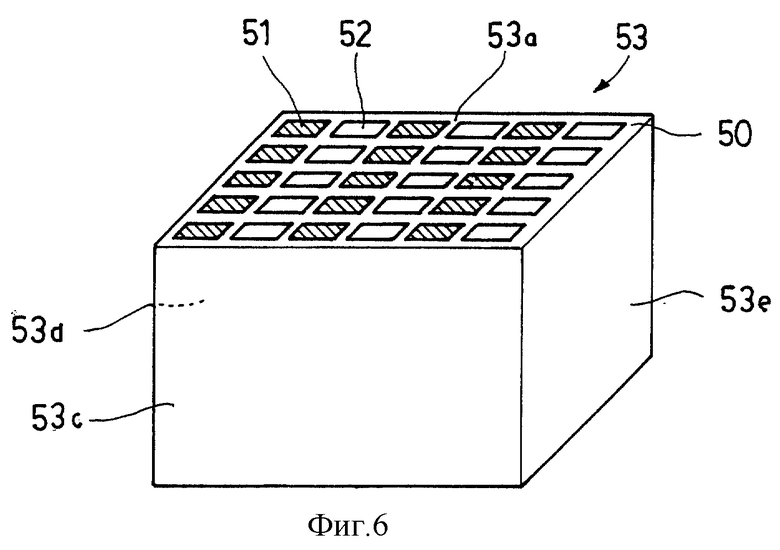

фиг. 6 - вид в перспективе, показывающий блок термоэлектрических элементов, который получают путем шлифования боковой грани объединенного блока с прорезами по фиг. 5;

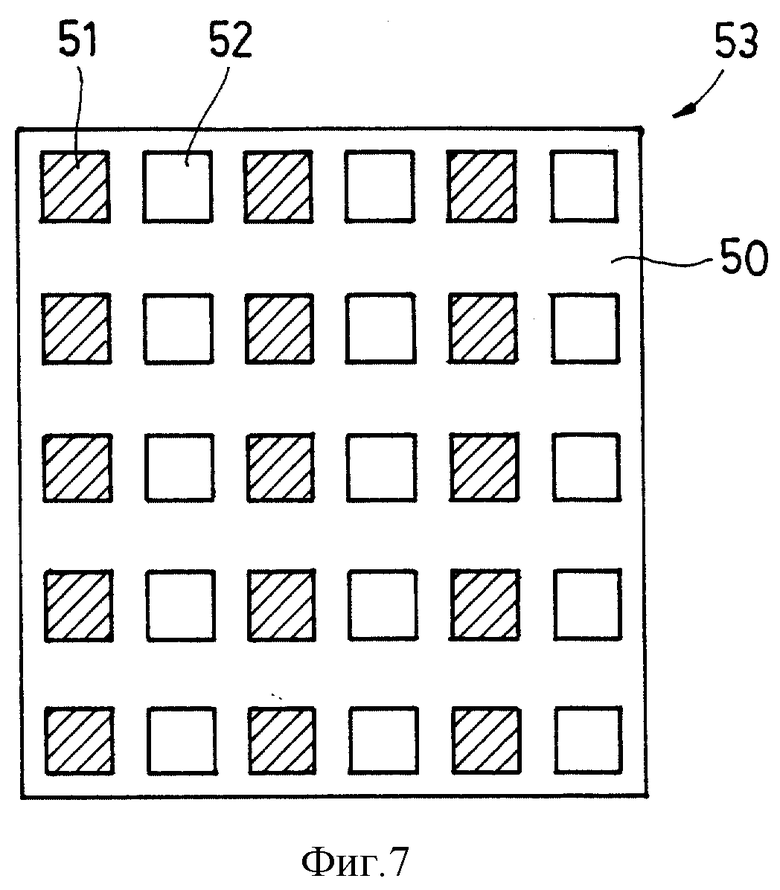

фиг. 7 - вид в плане на термоэлектрический блок;

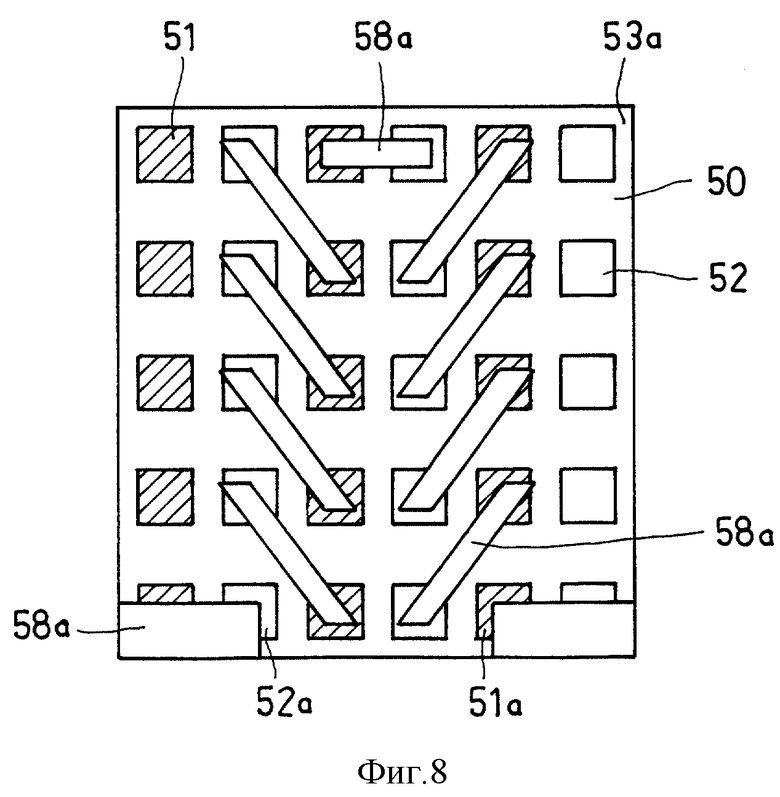

фиг. 8 - вид в плане на термоэлектрическое устройство, на котором образована конфигурация межсоединений;

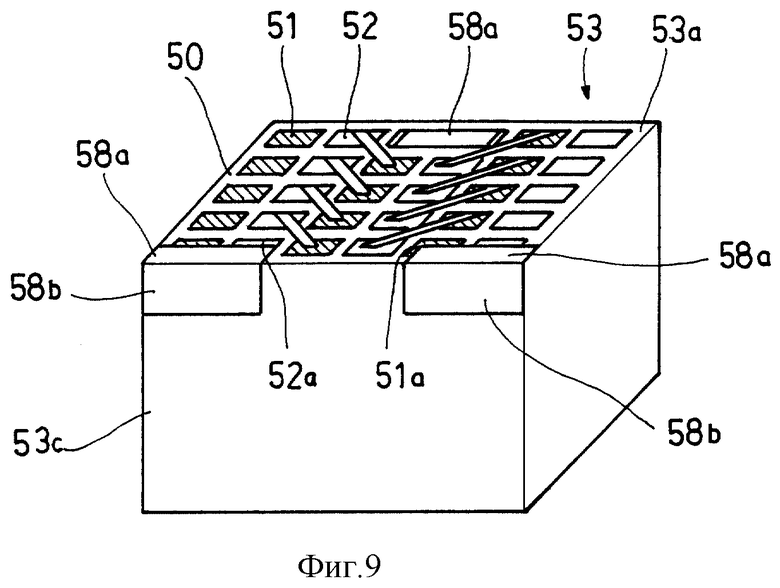

фиг. 9 - вид того же устройства в перспективе;

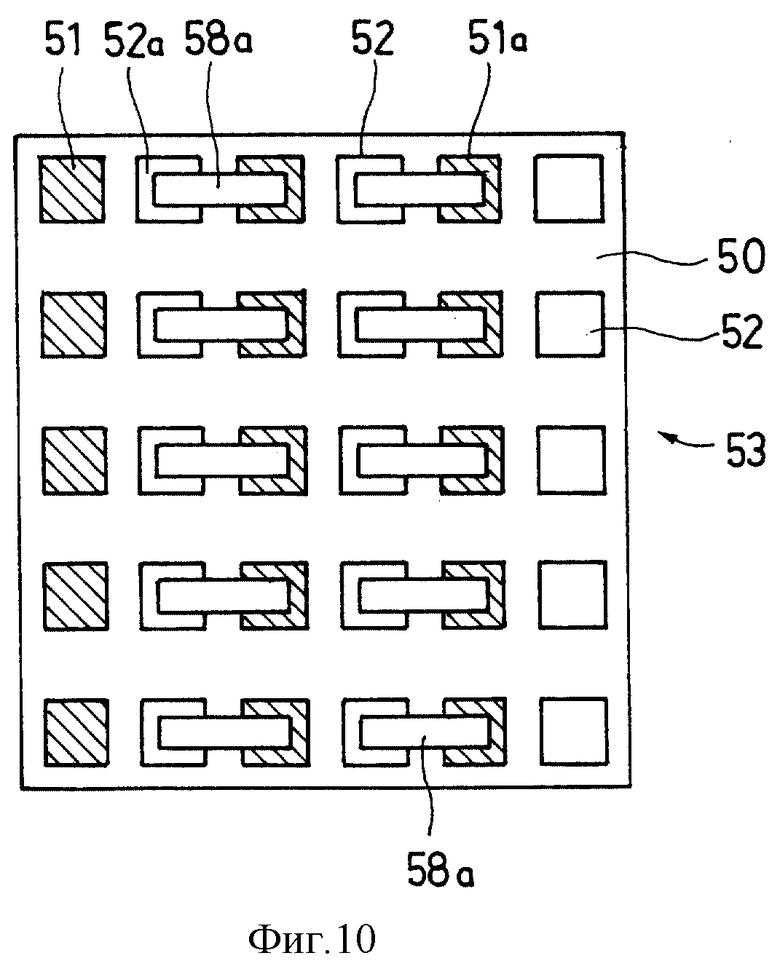

фиг. 10 - вид сзади на то же устройство;

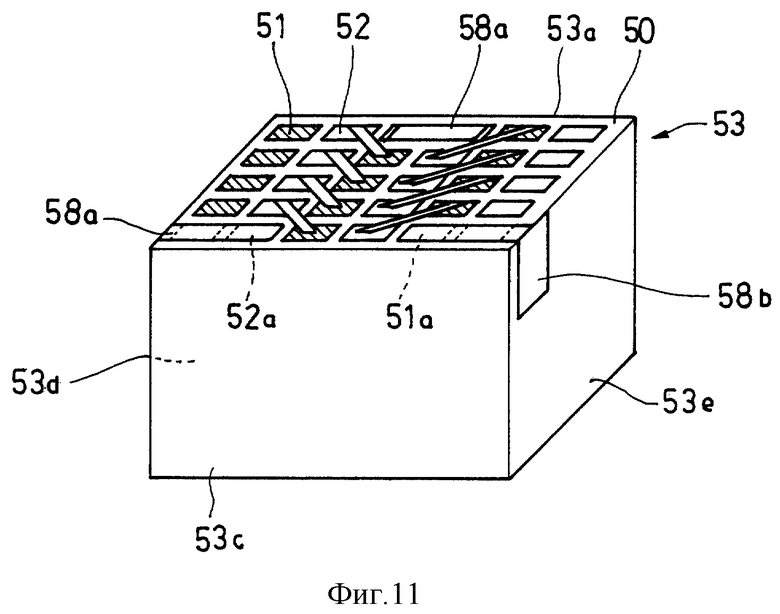

фиг. 11 - вид в перспективе на блок термоэлектрических элементов, на котором создана другая конфигурация межсоединений;

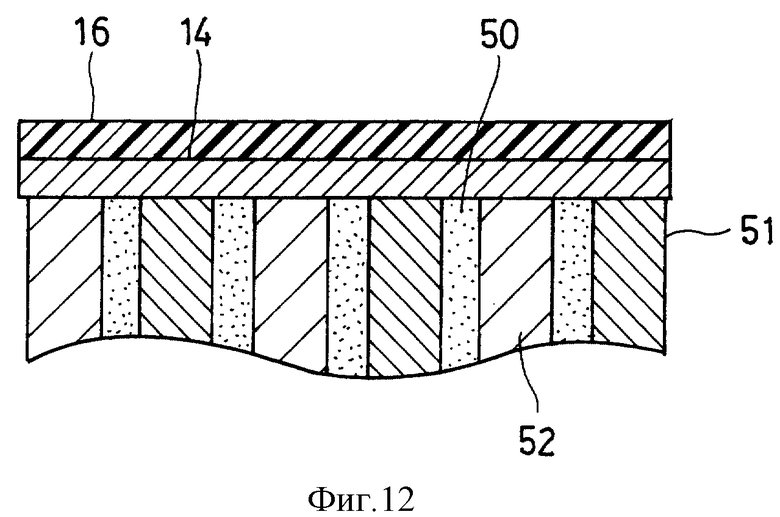

фиг. 12 - часть поперечного сечения для примера блока термоэлектрических элементов в процессе изготовления термоэлектрического устройства;

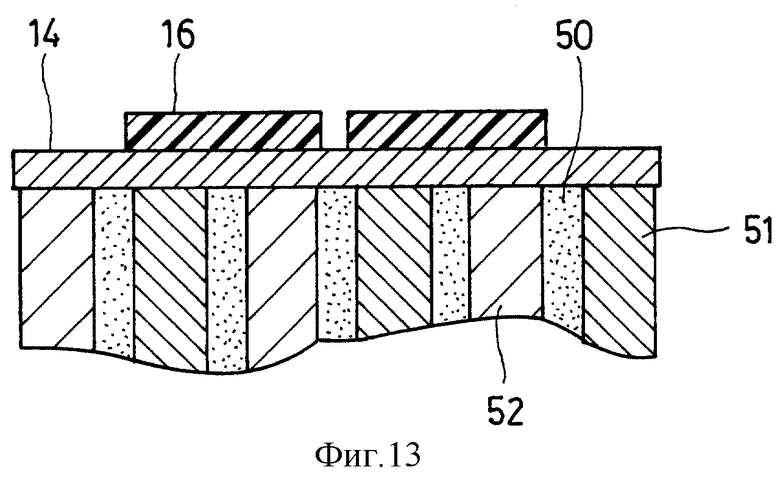

фиг. 13 - часть поперечного сечения для другого примера блока термоэлектрических элементов;

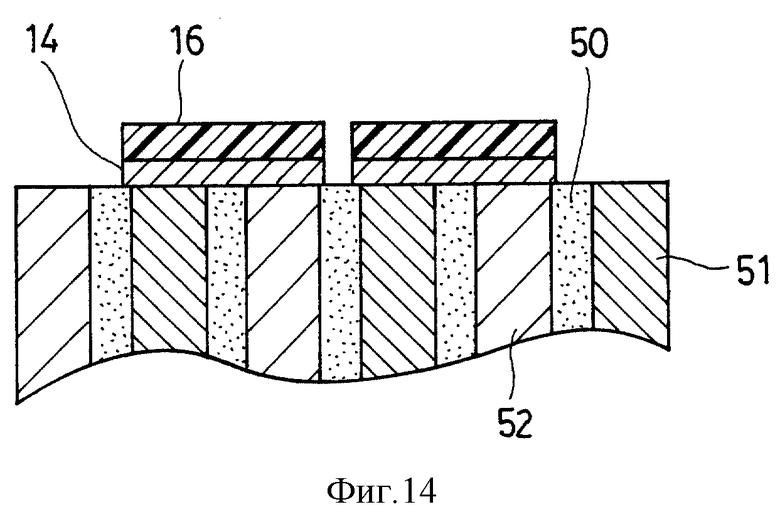

фиг. 14 - часть поперечного сечения для следующего примера блока термоэлектрических элементов;

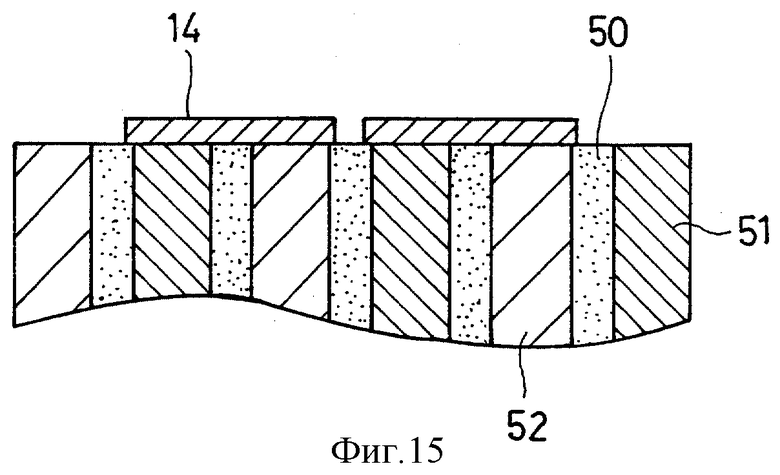

фиг. 15 - часть поперечного сечения для еще одного примера блока термоэлектрических элементов;

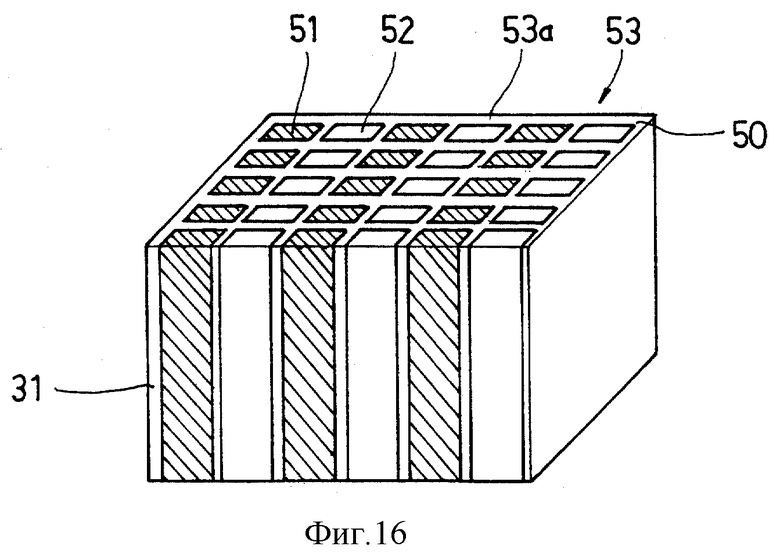

фиг. 16 - вид в перспективе, показывающий модифицированный пример блока термоэлектрических элементов;

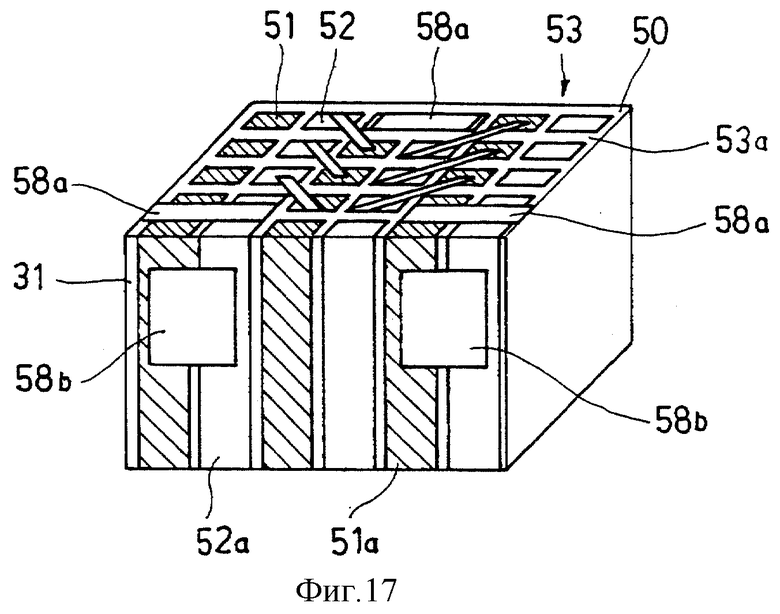

фиг. 17 - вид в перспективе, показывающий другой модифицированный пример блока термоэлектрических элементов, на котором создана конфигурация межсоединений;

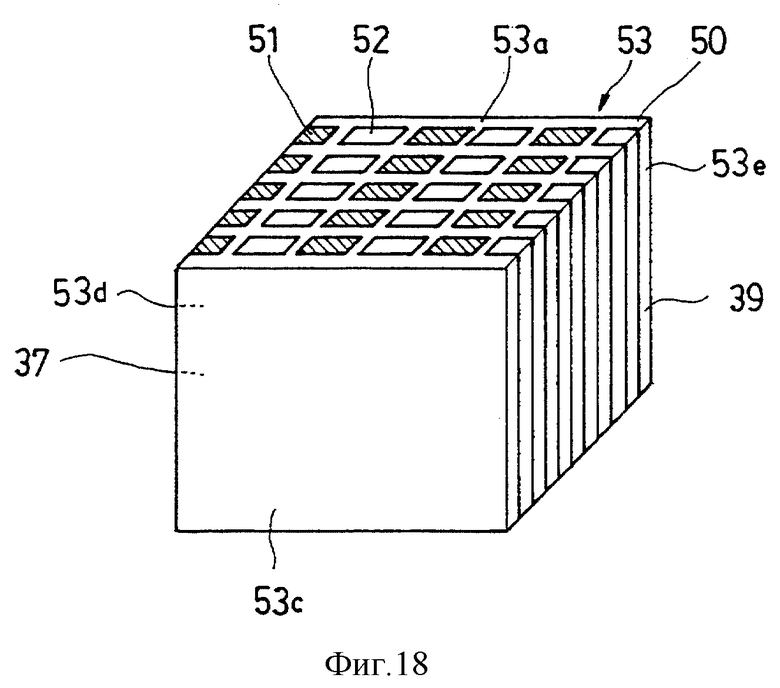

фиг. 18 - вид в перспективе, показывающий еще один модифицированный пример термоэлектрического устройства;

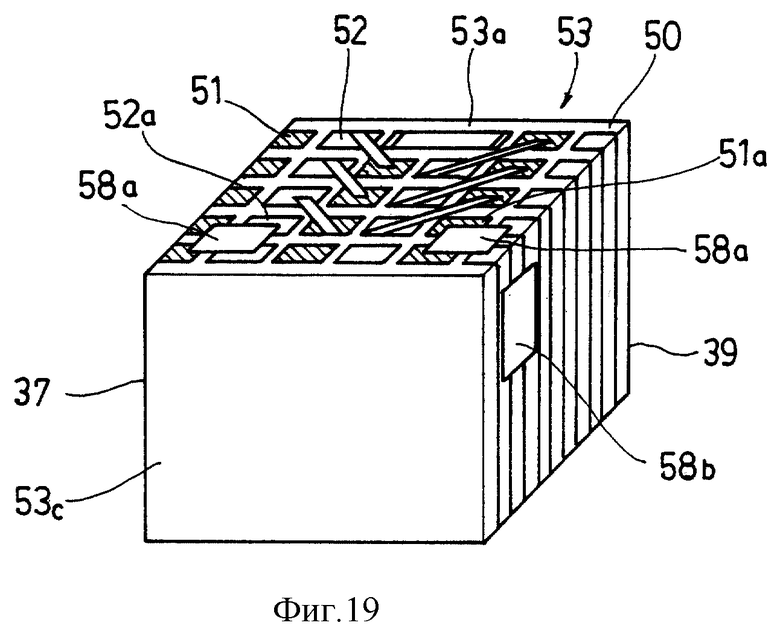

фиг. 19 - вид в перспективе, показывающий состояние, когда конфигурация межсоединений создана на блоке термоэлектрических элементов по фиг. 18;

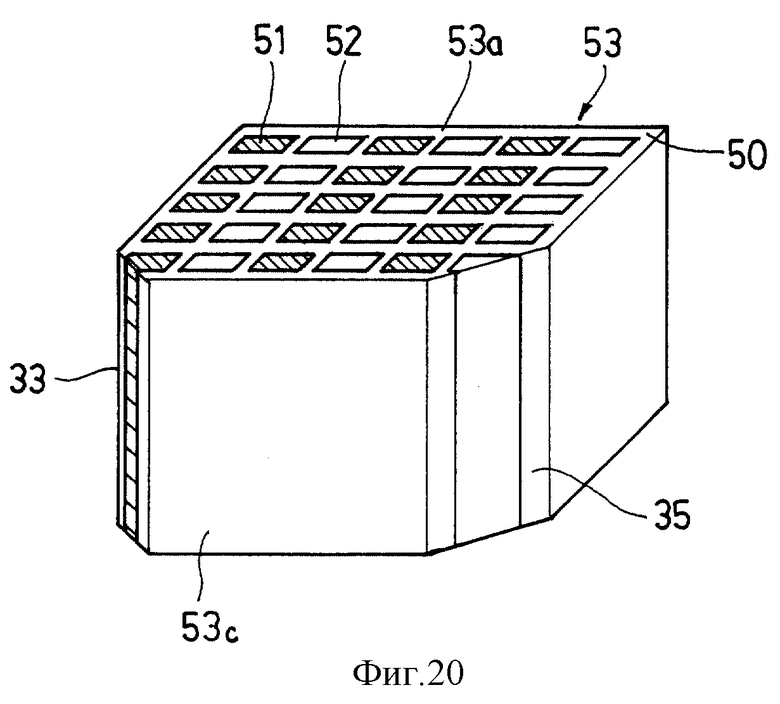

фиг. 20 - вид в перспективе, показывающий еще один модифицированный пример блока термоэлектрических элементов;

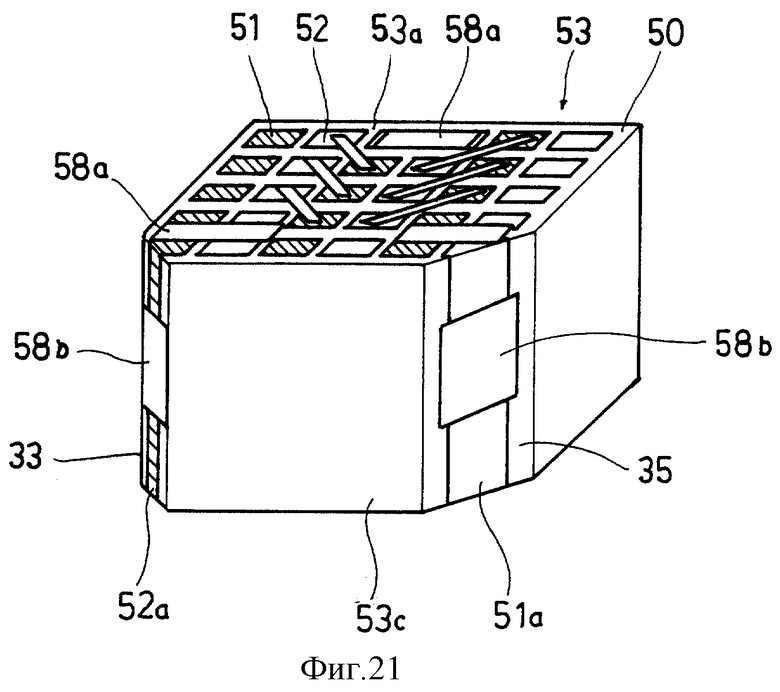

фиг. 21 - вид в перспективе, показывающий состояние, при котором конфигурация межсоединений создана на блоке термоэлектрических элементов по фиг. 20; и

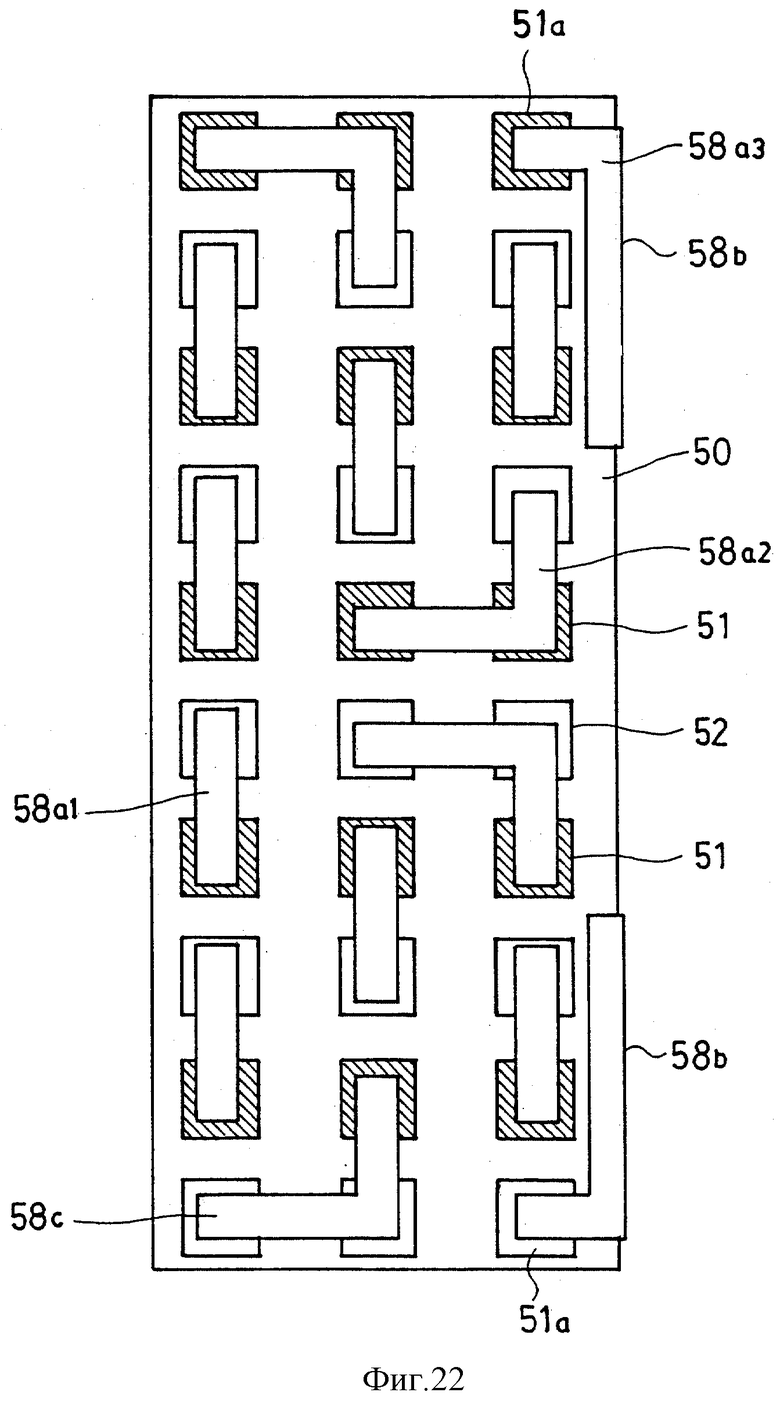

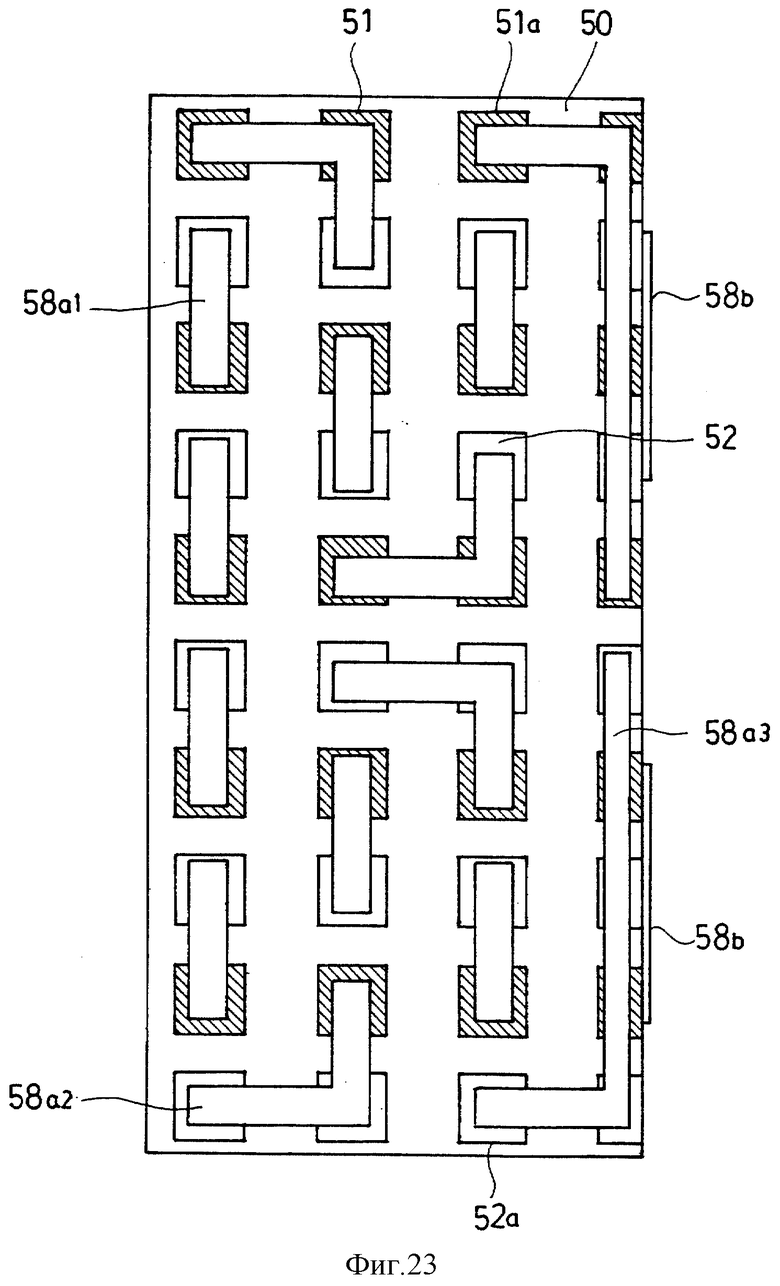

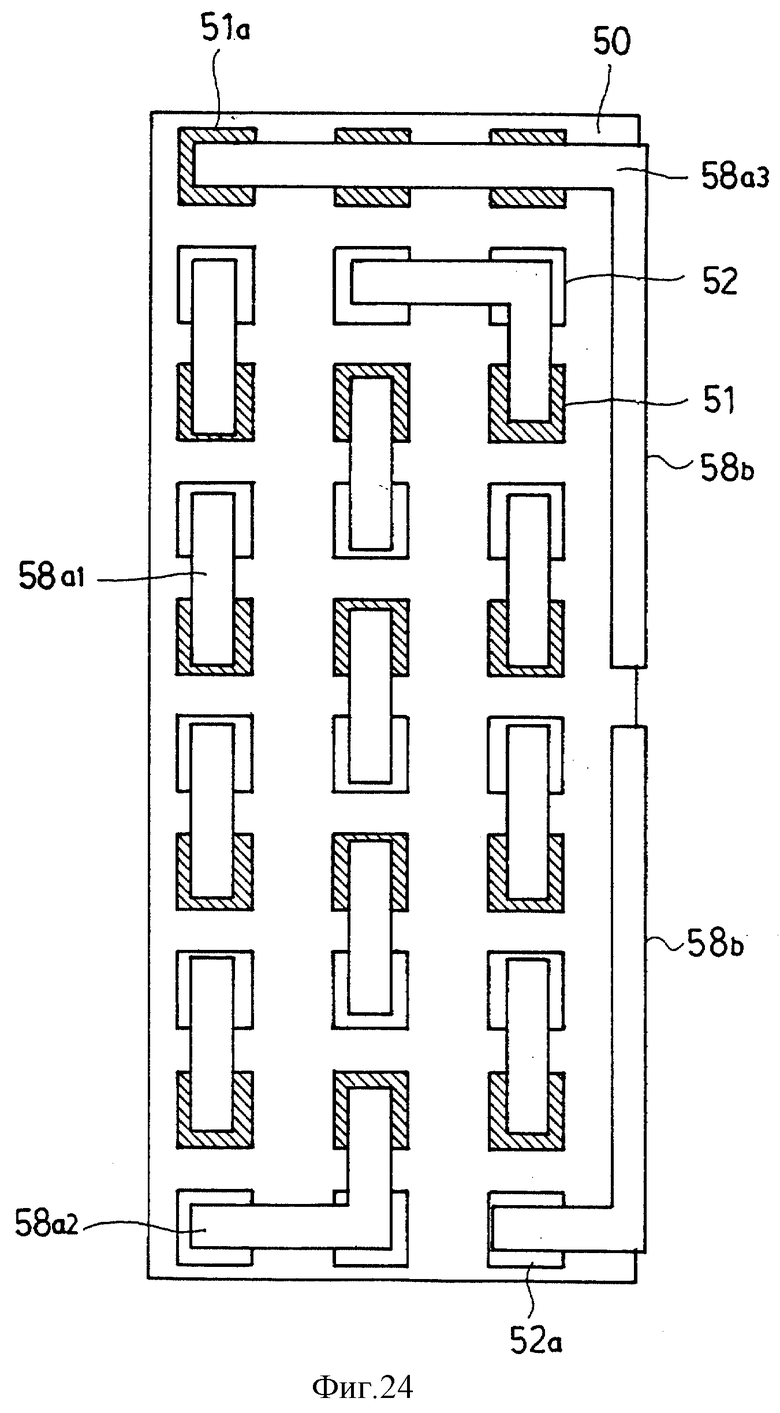

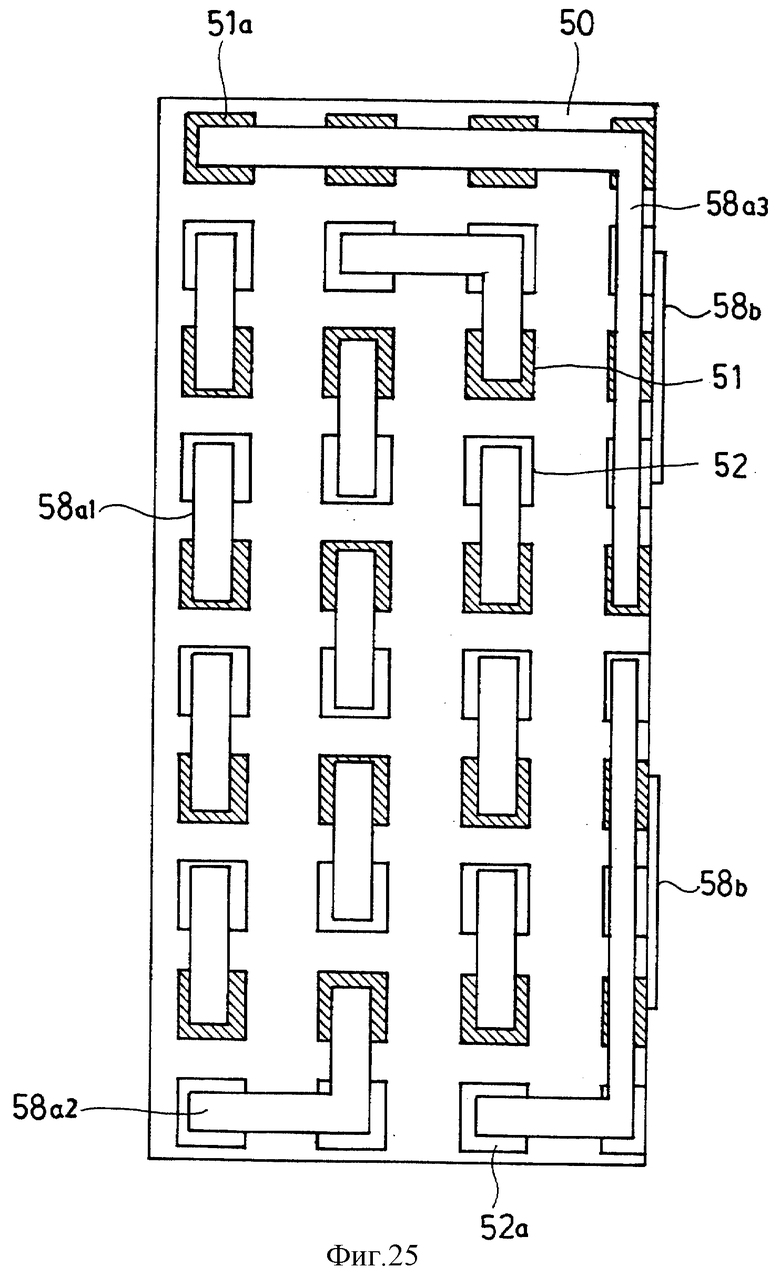

фиг. с 22 по 25 - виды в плане, показывающие модифицированные примеры конфигураций межсоединений термоэлектрического устройства.

Далее со ссылками на чертежи раскрывается конструкция термоэлектрического устройства и способ его изготовления.

Первый вариант конструкции термоэлектрического устройства (фиг. 8 - 10)

Сначала объясняется конструкция термоэлектрического устройства согласно настоящему изобретению.

Как показано на фиг. 9, конструкция термоэлектрического устройства по настоящему изобретению состоит главным образом из блока термоэлектрических элементов 53 и проводника 58, созданного на его поверхности.

Блок термоэлектрических элементов 53, как показано на чертеже, построен таким образом, что стержнеобразный элемент n-типа 51, в котором термоэлектрический полупроводник n-типа обработан в виде столбика с квадратным сечением, и стержнеобразный элемент p-типа 52, в котором термоэлектрический полупроводник p-типа обработан подобным же образом, расположены регулярно и зафиксированы, объединяясь друг с другом в одно целое в форме куба.

Блок термоэлектрических элементов 53 содержит изолирующий слой 50, выполненный из изолирующей смолы соответственно между каждым из стержнеобразных элементов n-типа 51 и между каждым из стержнеобразных элементов p-типа 52, для изоляции стержнеобразного элемента n-типа 51 и стержнеобразных элементов p-типа 52 и для фиксации стержнеобразного элемента n- типа 51 и стержнеобразного элемента p-типа 52.

Блок термоэлектрических элементов 53 имеет верхнюю поверхность 53a и нижнюю поверхность 53b в виде двух соединительных торцевых поверхностей, которые выполняются путем оголения торцевых поверхностей как стержнеобразного элемента n-типа 51, так и стержнеобразного элемента p-типа 52, и имеет одну из поверхностей в виде боковой поверхности 53c, исключая соединительные торцевые поверхности.

Проводники 58 состоят из множества соединительных проводников 58a для соединения соответствующих торцевых поверхностей стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52 на верхней поверхности 53a и нижней поверхности 53b и выводных проводников 58b, предусмотренных на боковой поверхности 53c.

Соединительный проводник 58a, созданный на верхней поверхности 53a и нижней поверхности 53b, размещен так, как показано на фиг. 8 и 10. Каждая торцевая поверхность стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52 соединена соединительным проводником 58a для создания последовательности термопар, в которой множество стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52 соответственно соединены последовательно таким образом, чтобы можно было образовать максимально возможное количество термопар.

Выводные проводники 58b образованы в паре на боковой поверхности 53c блока термоэлектрических элементов 53, как показано на фиг. 9, и каждый выводной проводник 58b электрически соединен со стержнеобразными элементами, содержащими каждый из стержнеобразных элементов 51a, 52a, предусмотренных на одной концевой части и другой концевой части последовательности стержнеобразных элементов n-типа и p-типа, соединенных последовательно. Каждый выводной проводник 58b также электрически соединен с соединительными проводниками 58a. Выводной проводник 58b служит в качестве контактной площадки для выводной шины, к которой с помощью припоя или проводящего связующего вещества может быть подсоединен еще один выводной провод. Этот выводной провод используется для подсоединения к другим устройствам или цепям.

Первый вариант способа изготовления термоэлектрического устройства (фиг. 1 - 10)

Далее объясняется способ изготовления термоэлектрического устройства согласно настоящему изобретению.

Сначала, как показано на фиг. 1, подготавливаются термоэлектрический полупроводниковый блок n-типа 1 и термоэлектрический полупроводниковый блок p-типа 2. Термоэлектрический блок n-типа 1 и термоэлектрический полупроводниковый блок p-типа 2 являются полупроводниковыми блоками, которые после обработки превращаются в стержнеобразные элементы соответственно n-типа и p-типа в виде столбиков с квадратным сечением, причем предпочтительно, чтобы все их размеры были одинаковыми, включая длину. Между прочим, на чертежах термоэлектрический полупроводниковый блок n-типа 1 имеет диагональную штриховку, что позволяет легко различить оба блока.

В данном варианте для термоэлектрического полупроводникового блока n-типа 1 используется синтерированное тело из BiTe (висмут-теллур) n-типа, то есть термоэлектрический полупроводник n-типа, а для термоэлектрического полупроводникового блока p-типа 2 используется синтерированное тело из BiTeSb (висмут-теллур-сурьма) p-типа, то есть термоэлектрический полупроводник p-типа, причем размеры обоих блоков установлены равными 12•12•4 мм.

Затем, как показано на фиг. 2, в термоэлектрическом полупроводниковом блоке n-типа 1 создается множество параллельных прорезов с фиксированным шагом, и в то же время создается продольная разделительная стенка 27 для получения гребенчатого блока с прорезами n-типа 21. Подобным же образом из термоэлектрического полупроводникового блока p-типа 2 создается блок с прорезами p-типа 22. В то же самое время с тем же шагом выполняются продольные прорезы 26 в блоке с прорезами n-типа 21 и блоке с прорезами p-типа 22, и при этом ширина продольного прореза 26 на одном блоке выполняется большей, чем ширина продольной разделительной стенки 27.

Подходящее значение ширины продольного прореза 26 устанавливается с учетом необходимости взаимной фиксации блока с прорезами n-типа 21 и блока с прорезами p-типа 22 в последующем процессе обработки. Разница в ширине между продольным прорезом 26 и продольной разделительной стенкой 27 соответствует ширине участка, который далее служит в качестве изолирующего слоя смолы. С учетом надежной изоляции между блоком с прорезами n-типа 21 и блоком с прорезами p-типа 22 и эффективности обработки в процессе фиксации обоих блоков, который будет рассмотрен ниже, эта разница предпочтительно должна составлять более 10 мкм.

Между прочим, обработка продольного прореза 26 может выполняться полированием с помощью проволочной пилы.

Поперечное сечение проволоки проволочной пилы круглое, так что, строго говоря, форма дна обработанного продольного прореза 26 представляет собой искривленную поверхность, но для удобства вычерчивания дно на фиг. 2 изображено плоским.

Продольный прорез 26, имеющий глубину 3 мм (в качестве направления толщины берется длина внешнего профиля, равная 4 мм), шаг 120 мкм и ширину 70 мкм, создается с использованием проволочной пилы.

Далее, как показано на фиг. 3, блок с прорезами n-типа 21 и блок с прорезами p-типа 22, показанные на фиг. 2, соединяются в единое целое путем объединения и взаимной фиксации продольных прорезов 26 и продольных разделительных стенок 27. Эти два объединенных блока фиксируются с помощью изолирующего связующего слоя 62, обладающего изолирующим свойством, который создается в районе каждой сцепляющейся части, чтобы получить объединенный блок 3.

В процессе склеивания при изготовлении объединенного блока 3 особое внимание следует обратить на то, что связующий слой 62 должен выполнять не только функцию склеивания двух блоков, но также и обеспечивать электрические изолирующие свойства между блоком с прорезами n-типа 21 и блоком с прорезами p-типа 22.

Если внутренняя стенка продольного прореза 26 может быть обработана так, чтобы получилась весьма гладкая поверхность, посредством процесса полирования с помощью проволочной пилы, то объединенный блок 3 перед склеиванием частично погружается в связующее вещество, имеющее высокую текучесть (например, связующее вещество на основе эпоксисоединения термореактивного типа с низкой вязкостью при нормальной температуре), и связующее вещество благодаря капиллярному эффекту имеет возможность заполнить пространство между продольными прорезами 26 и продольными разделительными стенками 27, тем самым давая возможность создать связующий слой 62 с электрическими изолирующими свойствами.

Теперь, чтобы завершить выполнение объединенного блока с прорезами 43, укомплектованный объединенный блок 3 по фиг. 3 снабжается, как показано на фиг. 4, множеством поперечных прорезов 46 (на чертеже 4 прореза) с заранее заданным шагом, которые создаются в еще одном процессе выполнения прорезов.

Обработка поперечного прореза 46 может быть выполнена таким же образом, как и обработка продольных прорезов 26 на фиг. 2, с использованием процесса полирования с помощью проволочной пилы. Затем с заранее заданными интервалами создаются поперечные разделительные стенки 47 на остальной части. Между прочим, поперечные прорезы 46 могут быть образованы в таком направлении, чтобы они пересекались с продольным прорезом 26, но обычно наиболее удобно выполнить поперечные прорезы 46 таким образом, чтобы они пересекались с продольным прорезом 26 под прямыми углами, как показано на фиг. 4.

Поперечные прорезы 46 могут выполняться от любой поверхности: на стороне термоэлектрического полупроводника p-типа, или наоборот, на стороне термоэлектрического полупроводника n-типа. То есть, поперечные прорезы 46 могут выполняться либо с верхней, либо с нижней стороны объединенного блока 3. Поперечный прорез 46 предпочтительно создается на глубину, доходящую до основания продольных прорезов 26 или продольных разделительных стенок 27 термоэлектрического полупроводника n-типа и термоэлектрического полупроводника p-типа объединенного блока 3.

В отличие от продольного прореза 26 ширина поперечного прореза 46 предпочтительно должна быть как можно меньшей. Причина этого состоит в том, что, как понятно из следующего процесса, часть, которая обеспечивает способность генерации энергии, является частью поперечных разделительных стенок 47, и предпочтительно сделать площадь поперечного прореза 46 как можно меньшей с точки зрения качества термоэлектрического устройства.

Соответственно в данном варианте поперечный прорез 46 образован с размерами: длина шага 120 мкм, ширина 40 мкм и глубина 3 мм.

Между прочим, значение поперечной ширины 40 мкм является практически наименьшим значением ширины, которая получается в процессе обработки проволочной пилой.

Вслед за процессом на фиг. 4 создается изолирующий слой смолы 54, как показано на фиг. 5, путем заполнения изолирующей смолой на основе эпоксисоединения поперечного прореза 46 и ее отверждения. То есть, готовится форма (не показана), которая вмещает объединенный блок с прорезами 43, и после помещения объединенного блока с прорезами 43 в эту форму она заполняется изолирующей смолой. Затем форма удаляется. После этого путем шлифования или полирования удаляются верхняя и нижняя поверхности объединенного блока с прорезами 43, покрытого изолирующим слоем смолы 54. Таким образом выполняется заключительный процесс для оголения контактирующей части поперечных прорезов 26 с продольными разделительными стенками 27 (основанием продольных разделительных стенок 27) термоэлектрического полупроводника n-типа и термоэлектрического полупроводника p-типа, и создается блок термоэлектрических элементов 53, показанный на фиг. 6.

Поскольку вышеупомянутый связующий слой 62, показанный на фиг. 3, и изолирующий слой смолы 54, показанный на фиг. 5, являются слоями, которые выполняют одну и ту же функцию обеспечения электрической изоляции, оба слоя соединяются в изолирующий слой 50, как показано на фиг. 6 и последующих фигурах.

На фиг. 7 показан вид в плане на блок термоэлектрических элементов 53 в том положении, как он виден точно сверху. Заметим, что блок термоэлектрических элементов 53 в этом положении выглядит таким образом, что каждые три ряда располагаются регулярно, чередуясь, причем ряд содержит набор из пяти образцов, как они видны точно сверху, каждого из стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52. И горизонтальные поперечные сечения стержнеобразного элемента n-типа 51, и горизонтальные поперечные сечения стержнеобразных элементов p-типа 52 являются прямоугольниками, каждый из которых имеет размеры 50•80 мкм. Таким образом, если блок термоэлектрических элементов 53 имеет размеры 6•2.4•2 мм, то блок 53 содержит по 1000 образцов стержнеобразного элемента n-типа 51 и стержнеобразных элементов p-типа 52, имеющих размеры 50• 80• 2000 мкм, то есть 1000 термопар.

Далее, каждая торцевая поверхность стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52 электрически соединяются друг с другом с помощью соединительного проводника 58a на верхней поверхности 53a и нижней поверхности 53b блока термоэлектрических элементов 53, как показано на фиг. 6. Это делается таким образом, что выполненные из никеля металлические маскирующие пленки, имеющие отверстия, соответствующие каждой конфигурации межсоединений на верхней поверхности 53a и нижней поверхности 53b, размещаются в определенном положении по отношению к верхней поверхности 53a и нижней поверхности 53b и фиксируются при тесном контакте, а затем создается металлическая пленка посредством вакуумного напыления.

Затем на одной боковой поверхности 53c блока термоэлектрических элементов 53 создается пара выводных проводников 58b, которые служат в качестве контактной площадки для подсоединения выводной шины для других цепей. Эта пара создается таким образом, что металлические маскирующие пленки, имеющие отверстие, соответствующее выводному проводнику 58b, помещаются на боковой поверхности 53c и плотно фиксируются, а затем выполняется процесс вакуумного напыления металла с наклоном. Толщина пленки, полученной вакуумным напылением, составляет 100 нм для хрома и 900 нм для меди.

Как описано выше, конфигурация межсоединений соединительного проводника 58a, показанная на фиг. 8, для соединения стержнеобразного элемента n-типа 51 и стержнеобразных элементов p-типа 52 создается на верхней поверхности 53a термоэлектрического устройства 53, а пара выводных проводников 58b, показанная на фиг. 9, выполняется на боковой поверхности 53c. Между прочим, поскольку каждый выводной проводник 58b и соединительный проводник 58a создаются одновременно посредством вакуумного напыления, они соединены друг с другом.

Далее на нижней поверхности 53b блока термоэлектрических элементов 53, показанного на фиг. 6, выполняется процесс межсоединения для соединения каждой торцевой поверхности стержнеобразного элемента n-типа 51 и стержнеобразных элементов p-типа 52.

То есть, в заранее заданном положении на нижней поверхности 53b фиксируется металлическая маскирующая пленка, имеющая отверстие, соответствующее конфигурации межсоединений на нижней поверхности 53b, и путем подобного же процесса вакуумного напыления, которое было описано выше, создается пленка, имеющая толщину 100 нм для хрома и 900 нм для меди. Таким образом, на нижней поверхности 53b с помощью соединительного проводника 58a создается схема межсоединений, показанная на фиг. 10.

Как было описано выше, когда с помощью соединительного проводника 58a соединяются торцевые поверхности каждого стержнеобразного элемента n-типа и стержнеобразного элемента p- типа, выполняется процесс с целью получения множества термопар, которые создаются таким образом, что стержнеобразные элементы n-типа и p-типа 51, 52 соединяются попеременно последовательно. Выводной проводник 58b, а также соединительный проводник 58a могут быть электрически подсоединены к каждому из стержнеобразных элементов 51a, 52a, которые предусмотрены на одной концевой части и на другой концевой части множества образованных здесь термопар, а к каждому выводному проводнику 58b могут быть припаяны выводные провода (не показаны). Выводной провод может быть использован как выводная шина для других цепей или других термоэлектрических устройств.

Посредством вышеупомянутого процесса межсоединений электрически последовательно соединяются 1000 термопар, состоящих из стержнеобразного элемента n-типа 51 и стержнеобразных элементов p-типа 52. Поскольку каждый выводной проводник 58b электрически соединяется с каждым электрическим стержнеобразным элементом 51a, 52a, которые предусмотрены на одной концевой части и на другой концевой части последовательности термопар, соединенных последовательно, посредством подсоединения выводных шин к каждому выводному проводнику 58b может быть эффективно выведено напряжение, генерируемое 1000 термопарами.

В этом случае, поскольку на боковой поверхности 53c, на которой создан выводной проводник 58b, конфигурация межсоединений не предусмотрена, может быть обеспечено достаточное пространство, и дополнительно для выводного проводника 58b в качестве контактной площадки для выводной шины на пространстве боковой поверхности 53c потребуются только две точки. Соответственно, раз не требуется, чтобы выводной проводник 58b имел очень тонкую конструкцию, и он может быть выполнен достаточно протяженным, выводная шина может быть легко соединена с припоем или проводящим связующим веществом.

Значение электрического сопротивления термоэлектрического устройства, содержащего 1000 термопар, выполненных с помощью данного процесса изготовления, составляет 11 кОм, что лишь на 10% выше по сравнению с теоретическим значением электрического сопротивления лишь самого материала.

Электродвижущая сила равна 392 мВ/oC, что составляет 98% от теоретического значения электродвижущей силы и вполне достаточно для практических целей.

Размеры изготовленного таким образом термоэлектрического устройства составляют 6•2.4•2 мм. Поскольку количество термопар, необходимых для приведения в действие наручных часов при разности температур 1.3oC и получения напряжения 2.6 В, достаточного для зарядки, составляет 5000, необходимо разместить пять выполненных таким образом образцов термоэлектрических устройств. Однако, поскольку площадь поперечного сечения всех пяти образцов термоэлектрических устройств составляет всего 72 мм2, их можно сделать достаточно маленькими, чтобы разместить внутри наручных часов.

Второй вариант способа изготовления термоэлектрического устройства (фиг. 1 - 10 и фиг. 12 по 15)

Далее объясняется второй вариант способа изготовления термоэлектрического устройства. При втором варианте способа изготовления можно получить термоэлектрическое устройство, подобное устройству по первому варианту способа изготовления, но этот вариант способа изготовления отличается от первого варианта применением технологии фотолитографии и технологии травления.

Сначала создается блок термоэлектрических элементов 53 с использованием способа, подобного тому, который был раскрыт в первом варианте способа изготовления со ссылками на фиг. 1 - 6.

Вид в плане блока термоэлектрических элементов 53 при взгляде непосредственно сверху показан на фиг. 7.

По расположению по одной линии стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52, размерам и форме блок термоэлектрических элементов 53 такой же, как эти же блоки в первом варианте способа изготовления.

Далее, как объясняется ниже, выполняются межсоединения стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52 на верхней поверхности 53a и нижней поверхности 53b блока термоэлектрических элементов 53 и подсоединение выводной шины на боковой поверхности 53c.

Металлическая пленка 14, выполненная из титана путем разбрызгивания и имеющая толщину 1 мкм, создается одновременно на верхней поверхности 53a, нижней поверхности 53b и на боковой поверхности 53c. Поперечное сечение блока термоэлектрических элементов 53 при виде сбоку показано на фиг. 12.

Как показано на фиг. 12, на металлическую пленку 14 нанесена фоточувствительная пленка смолы 16, выполненная из позитивного текучего резиста. В этом случае реализуется технология фотолитографии, состоящая из процесса экспозиции для облучения светом фоточувствительной пленки смолы 16 с помощью фотомаски и процесса проявления для растворения и удаления экспонированной части, в результате чего фоточувствительная пленка смолы 16 образуется только на той части, где соединены стержнеобразный элемент n-типа 51 и стержнеобразный элемент p-типа 52, как показано на фиг. 13.

В то же самое время на верхней поверхности 53a выполняется конфигурация межсоединений, подобная конфигурации межсоединений, показанной на фиг. 8, в случае с нижней поверхностью 53b конфигурация межсоединений выполняется подобно той, что показана на фиг. 10, а в случае для боковой поверхности 53c - подобная той, что показана на фиг. 9.

Затем блок термоэлектрических элементов 53 погружается в 0.5% водный раствор фтористоводородной кислоты для растворения и удаления выполненной из титана металлической пленки 14 на неэлектродной части, которая представляет собой открытую область фоточувствительной пленки смолы 16, что приводит к состоянию, показанному на поперечном сечении фиг. 14.

Затем фоточувствительная пленка смолы 16, состоящая из позитивного текучего резиста, погружается, как показано на фиг. 15, в установку для снятия резиста для растворения и удаления пленки смолы 16. Посредством этого процесса конфигурация межсоединений из металлической пленки 14, состоящей из титана, становится такой же, как конфигурация, показанная на фиг. 8, для верхней поверхности 53a, такой же, как конфигурация, показанная на фиг. 10, для нижней поверхности 53b, и такой же, как конфигурация, показанная на фиг. 9, для боковой поверхности 53c.

Следует отметить, что внешний вид конфигураций межсоединений по фиг. 8 и 10, выполненных путем соединения попеременно последовательно стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52 для образования последовательности из множества термопар, такой же, как и в первом варианте способа изготовления.

Так же, как и в первом способе изготовления, выводной проводник 58b, показанный на фиг. 9, а также соединительный проводник 58a, электрически соединены с каждым из стержнеобразных элементов 51a, 52a, предусмотренных на одной концевой части и на другой концевой части термопар, соединенных последовательно, и предпочтительно, чтобы количество термопар было максимально возможным.

Выводной проводник 58b такой же, как и в первом варианте способа изготовления, в том смысле, что он может подсоединяться к выводной шине посредством пайки, а выводной провод может быть использован в качестве выводной шины для других цепей или других термоэлектрических устройств. Кроме того, так же, как и в первом варианте способа изготовления, напряжение, генерируемое последовательностью термопар, может отбираться путем подсоединения выводной шины к выводному проводнику 58b, и точно также можно легко выполнить подсоединение выводной шины.

Значение электрического сопротивления и электродвижущей силы термоэлектрического устройства, содержащего 1000 термопар, выполненных по этому способу изготовления, практически такие же, как аналогичные значения для термоэлектрического устройства, выполненного по первому варианту способа изготовления, раскрытому ранее. Поскольку размеры и форма также совпадают, площадь поперечного сечения, необходимая для 5000 термопар, такая же, как и в первом варианте способа изготовления.

Второй вариант конструкции (фиг. 8, 10 и 11)

Далее объясняется второй вариант конструкции термоэлектрического устройства.

Термоэлектрическое устройство по этому варианту отличается от термоэлектрического устройства по первому варианту тем, что, как показано на фиг. 11, выводные проводники 58b созданы на каждой одной части из двух противоположных боковых поверхностей 53d, 53e, исключая соединительные выводные поверхности. Поскольку другие аспекты совпадают с первым вариантом, их описание опускается.

Каждый из выводных проводников 58b в данном варианте образуется на двух противоположных поверхностях 53d, 53e блока термоэлектрических элементов 53, и каждый выводной проводник 58b, а также соединительный проводник 58a электрически подсоединяются к каждому стержнеобразному элементу 51a, 52a, соответствующих одной концевой части и другой концевой части стержнеобразного устройства, состоящего из стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно. Выводной проводник 58b служит в качестве контактной площадки для выводной шины и может подсоединяться к выводному проводу (не показан) с помощью припоя или проводящего связующего вещества, а выводной провод может быть использован для подсоединения к другому устройству или другой цепи, так же, как и в первом варианте.

В блоке термоэлектрических элементов 53 согласно настоящему варианту, для того, чтобы создать выводные проводники 58b на двух противоположных боковых поверхностях 53d, 53e, вакуумное напыление необходимо выполнить дважды, но это необходимо сделать, поскольку разводку между блоками выполнить легче по сравнению с блоком термоэлектрических элементов 53 по первому варианту, когда множество блоков соединено последовательно.

Третий вариант способа изготовления термоэлектрического устройства (фиг. 1,8,10 и 11)

Данный вариант отличается от первого варианта способа изготовления тем, что процесс создания выводных проводников 58b состоит в образовании каждого из выводных проводников 58b на двух противоположных боковых поверхностях 53d, 53e, и поскольку другие процессы те же самые, что и в первом варианте способа изготовления, их описание опускается.

Сначала таким же образом, как и в первом варианте способа изготовления, создается блок термоэлектрических элементов 53, и в то же самое время с помощью соединительного проводника 58a выполняется межсоединение стержнеобразного элемента n-типа и p- типа 51, 52 на верхней поверхности 53a и нижней поверхности 53b. Затем на соответствующих боковых поверхностях 53d, 53e создаются выводные проводники 58b, которые станут соединительными контактными площадками для выводной шины к другим цепям. Создание выводных проводников 58b выполняется с использованием металлической маскирующей пленки, имеющей отверстие, соответствующее выводному проводнику 58b. То есть, металлические маскирующие пленки размещаются в каждой позиции на боковых поверхностях 53d, 53e для электрического подсоединения к стержнеобразным элементам 51a, 52a на одной концевой части и на другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, и плотно фиксируются. Далее создание выводных проводников завершается посредством проведения вакуумного напыления при вращении блока термоэлектрических элементов 53. Толщина пленки, полученной вакуумным напылением, составляет 100 нм для хрома и 900 нм для меди.

Когда на верхней поверхности 53a и нижней поверхности 53b с помощью соединительного проводника 58a выполнена конфигурация межсоединений, как показано на фиг. 8 и 10, на боковой поверхности 53d, 53e посредством вакуумного напыления создается каждый из выводных проводников 58b, который будет выполнять роль контактной площадки для выводной шины, как показано на фиг. 11. В то же самое время посредством вакуумного напыления одновременно создаются соединительный проводник 58а на верхней поверхности 53а и выводные проводники 58b на боковых поверхностях 53d, 53e для соединения их друг с другом, как показано на фиг. 11.

Связь между конфигурациями межсоединений на фиг. 8 и 10 такая же, как и в первом варианте, и состоит в том, что стержнеобразные элементы n-типа 51 и стержнеобразные элементы p-типа соединены попеременно последовательно, образуя множество термопар. Так же, как и в первом варианте, соединительный проводник 58a и выводные проводники 58b электрически подсоединены соответственно к стержнеобразным элементам 51a, 52a на одной концевой части и на другой концевой части множества термопар, соединенных последовательно, так что можно было получить максимально возможное количество термопар. Вдобавок, так же, как и в первом варианте, выводные провода подсоединяются к выводным проводникам на боковых поверхностях 53d, 53e посредством пайки, и выводной провод используется для выводной шины к другим цепям и другим устройствам для генерации термоэлектрической энергии. Таким образом, поскольку на боковых поверхностях 53d, 53e никакой конфигурации межсоединений не требуется, гарантируется достаточно свободного места, и поскольку на каждом таком свободном участке, имеющем площадь поверхности 2.4•2 мм, что является размерами боковых поверхностей 53d, 53e, требуется обеспечить только одну из контактных площадок, эти контактные площадки могут быть выполнены достаточно протяженными. Следовательно, может быть легко выполнено подсоединение выводного провода, что также совпадает с первым вариантом.

Между прочим, значение электрического сопротивления и электродвижущей силы термоэлектрического устройства, содержащего 1000 термопар, выполненных по вышеописанному способу изготовления, почти такие же, как при выполнении по первому варианту способа изготовления. И поскольку размеры и форма также совпадают, общая площадь пяти поперечных сечений, необходимая для 5000 термопар, будет такой же, как эта же площадь по первому варианту способа изготовления.

Третий вариант конструкции (фиг. 8, 10 и 17

Термоэлектрическое устройство в настоящем варианте отличается от термоэлектрического устройства по первому варианту тем, что, как показано на фиг. 17, и часть стержнеобразного элемента n-типа 51а, и часть стержнеобразного элемента p-типа 52a, по меньшей мере, на одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, оголяются на одной боковой поверхности блока термоэлектрических элементов 53 так, чтобы заставить выводной проводник 58b контактировать со стержнеобразным элементом n-типа 51a или стержнеобразным элементом p-типа 52a так, что может быть образована пара выводных проводников 58b.

Соединительные проводники 58a расположены таким образом, как показано на фиг. 8 для верхней поверхности 53a и на фиг. 10 для нижней поверхности 53b, и для того, чтобы получить как можно больше термопар, выводной проводник 58b электрически подсоединяется соответственно к стержнеобразным элементам 51a, 52a, соответствующим одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, что, конечно, совпадает с тем, что имеет место в первом варианте. Между прочим, то, что изображено на чертеже, представляет конструкцию, в которой каждый выводной проводник 58b не соединен с соединительным проводником 58a, но эти оба проводника могут быть соединены друг с другом при изменении места для их создания.

Четвертый вариант способа изготовления термоэлектрического устройства (фиг. 1 - 8, фиг. 10, 16 и 17)

Настоящий вариант отличается от первого варианта способа изготовления тем, что перед созданием выводного проводника 58b часть стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, оголяется на боковой поверхности 31 так, что обеспечивается процесс создания выводного проводника 58b на оголенной поверхности.

В этом процессе боковая поверхность 53c блока термоэлектрических элементов 53, созданного таким же образом, как и в первом варианте, шлифуется или полируется для оголения, как показано на фиг. 16, каждого стержнеобразного элемента, с тем чтобы включить каждый из стержнеобразных элементов 51a, 52a в одну концевую часть и другую концевую часть множества термопар, состоящих из последовательно соединенных стержнеобразных элементов n-типа и p-типа 51, 52, чтобы тем самым создать боковую поверхность 31. Вдобавок этот процесс может быть выполнен тогда, когда верхняя поверхность и нижняя поверхность блока термоэлектрических элементов 53 шлифуются или полируются по первому варианту способа изготовления для того, чтобы это было выполнено одновременно с созданием блока термоэлектрических элементов 53.

Затем каждая торцевая поверхность стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52 электрически соединяются для создания конфигурации межсоединений, как показано на фиг. 8 и 10, на верхней поверхности 53a и нижней поверхности 53b таким же образом, как и в первом варианте способа изготовления, и создается пара выводных проводников 58b, с тем чтобы установить контакт через стержнеобразные элементы n-типа и p-типа 51a, 52a на одной концевой части и другой концевой части на боковой поверхности 31. Это выполняется путем нанесения металлической пленки, имеющей отверстие, соответствующее выводным проводникам 58b, как показано на фиг. 17, с плотным контактом с боковой поверхностью 31 и взаимной фиксации и путем создания пленки, получаемой вакуумным напылением, как было описано выше.

В настоящем варианте пленка, полученная вакуумным напылением, образуется в виде контактной площадки для выводной шины, но стержнеобразные элементы n-типа 51 и стержнеобразные элементы p-типа 52, оголенные на боковой поверхности 31, могут быть спаяны непосредственно без создания пленки, получаемой вакуумным напылением. Однако, поскольку стержнеобразный элемент выполнен из материала на основе BiTeSb, также необходимо, чтобы припой был из материала того же типа. Следовательно, желательно выполнять вакуумное напыление для создания металлической пленки, с тем чтобы в качестве припоя можно было использовать известный материал на основе свинца.

Выводные проводники 58b создаются на боковой поверхности 31 с использованием вышеописанного процесса, но поскольку на боковой поверхности 31 нет необходимости выполнять конфигурацию разводки, имеется достаточно места. Вдобавок, поскольку на боковой поверхности, имеющей размеры 6•2 мм, необходимо обеспечить только две контактные площадки для выводной шины, такая контактная площадка может быть выполнена достаточно удлиненной. Следовательно, выводные шины можно легко соединить с припоем или проводящим связующим веществом. И поскольку контактная площадка для выводной шины обеспечивается через часть стержнеобразного элемента, может быть обеспечено надежное соединение без одновременного выполнения вакуумного напыления на верхней поверхности и нижней поверхности блока термоэлектрических элементов 53.

Между прочим, так как другие особенности данного варианта совпадают с первым вариантом, их описание опускается.

Четвертый вариант конструкции (фиг. 8, 10 и 19)

По сравнению с первым вариантом термоэлектрическое устройство согласно настоящему варианту отличается тем, что, как показано на фиг. 19, каждый из стержнеобразных элементов 51a, 52a, по меньшей мере, на одной концевой части и другой концевой части из стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, оголен на одной и другой части двух противоположных боковых поверхностей 37, 39, не включая соединительные выводные поверхности 53a, 53b, и конструкция создается путем установления контакта каждого выводного проводника 58b с каждым из стержнеобразных элементов 51a, 52a на одной концевой части и другой концевой части на оголенной поверхности.

Хотя выводные проводники 58b, образованные на двух боковых поверхностях 37, 39, в варианте, показанном на чертеже, не подсоединены к соединительным проводникам 58a, их можно соединить друг с другом.

Между прочим, поскольку другие особенности данного варианта совпадают с первым вариантом, их описание опускается.

Пятый вариант способа изготовления термоэлектрического устройства (фиг. 1 - 8, фиг. 10 и 19)

Данный вариант отличается от первого варианта в следующих моментах. А именно, перед процессом создания выводного проводника 58b обеспечивается процесс для оголения каждого из стержнеобразных элементов 51a, 52a, которые имеются, по меньшей мере, на одной концевой части и другой концевой части, из стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно на одной и другой из двух противоположных боковых поверхностей 37, 39, а процесс создания выводного проводника 58b отличается тем, что пара выводных проводников 58b подсоединена к каждому из стержнеобразных элементов 51a, 52a, которые имеются на одной концевой части и другой концевой части на каждой оголенной поверхности.

Процесс создания выводного проводника 58b выполняется таким образом, что создаются новые боковые поверхности 37, 39 путем шлифования или полирования двух противоположных боковых поверхностей 53d, 53e, так что одна каждая часть стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52 получается оголенной, как показано на фиг. 18, и соответственно наносятся заранее заданные металлические маскирующие пленки при плотном контакте с этими двумя боковыми поверхностями и фиксируются для создания соответствующих пленок, получаемых вакуумным напылением. При выполнении полирования или какого-либо аналогичного процесса на верхней и нижней поверхностях блока термоэлектрических элементов 53 в первом варианте способа изготовления часть стержнеобразных элементов n-типа и p-типа может быть оголена путем полирования или чего-либо подобного боковых поверхностей 53d, 53e, либо верхняя и нижняя поверхности блока термоэлектрических элементов 53 могут полироваться после вышеописанного процесса оголения.

В настоящем варианте пленки, полученные вакуумным напылением, образуются в виде контактной площадки для выводной шины, но стержнеобразные элементы n-типа и p-типа, оголенные на боковых поверхностях 37, 39, могут быть припаяны непосредственно без образования пленок, получаемых вакуумным напылением. Однако, поскольку стержнеобразные элементы выполнены из материала на основе BiTeSb, припой должен быть того же типа. Следовательно, желательно создать металлическую пленку таким образом, чтобы пайку можно было выполнить с помощью известного материала на основе свинца.

Поскольку конфигурации межсоединений на боковых поверхностях 37, 39 не образуются, что обеспечивает достаточное место, и для создания контактной площадки для выводной шины на боковой поверхности блока термоэлектрических элементов, имеющей размеры 2.4•2 мм, создается только одна часть (для каждой контактной площадки), контактная площадка может быть создана достаточно протяженной. Следовательно, выводная шина может быть легко подсоединена пайкой и т.п. Вдобавок, поскольку контактная площадка для выводной шины образуется через часть стержнеобразных элементов, может быть обеспечено надежное соединение без проведения одновременного вакуумного напыления верхней и нижней поверхностей блока термоэлектрических элементов 53. Когда образованы выводные проводники 58b, то выводной проводник 58b может быть соединен с соединительным проводником 58a. Между прочим, поскольку остальные особенности данного варианта совпадают с первым вариантом, их объяснение опускается.

Пятый вариант конструкции (фиг. 8,10 и 21)

Далее объясняется пятый вариант конструкции. Термоэлектрическое устройство по данному варианту отличается от термоэлектрического устройства по первому варианту конструкцией блока термоэлектрических элементов 53, показанной на фиг. 21. А именно, каждая из скошенных поверхностей с закругленными кромками 33, 35 образуется между боковой поверхностью 53c и другими боковыми поверхностями, исключая соединительную торцевую поверхность, соседними по отношению к обоим концам боковой поверхности 53c, и на каждой скошенной поверхности с закругленными кромками 33, 35 оголяется по одной части для стержнеобразных элементов 51a, 52a, по меньшей мере, на одной концевой части и другой концевой части стержнеобразных элементов n-типа, соединенных последовательно.

Между прочим, другие особенности данного варианта совпадают с первым вариантом, так что их описание опускается.

Шестой вариант способа изготовления термоэлектрического устройства (фиг. 1 - 8, 10, 20 и 21)

Если сравнить с первым вариантом, то настоящий вариант отличается тем, что перед процессом образования выводных проводников 58b вводится еще один процесс, который выполняется следующим образом.

А именно, перед шагом создания выводных проводников 58b выполняется шаг создания скошенных поверхностей с закругленными кромками 33, 35 соответственно посредством шлифования или полирования двух угловых частей, образованных между боковой поверхностью 53c блока термоэлектрических элементов 53 и боковыми поверхностями, соседними по отношению к вышеописанным обоим концам, и шаг оголения на скошенных поверхностях с закругленными кромками 33, 35 части стержнеобразного элемента 51a , 52a, которые находятся, по меньшей мере, на одной концевой части и на другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно. Затем вслед за этими шагами устанавливается тесный контакт заранее заданной металлической маскирующей пленки с оголенной частью скошенных поверхностей с закругленными кромками 33, 35, которая фиксируется, образуя пленку, получаемую вакуумным напылением, посредством которой один и другой проводник из пары выводных проводников 58b контактирует с каждым стержнеобразным элементом 51a, 52a.

Способ вакуумного напыления и пленка, получаемая вакуумным напылением, такие же, как и в случае боковой поверхности 53c в первом варианте способа изготовления. Однако при выполнении вакуумного напыления боковая поверхность 53c покрывается маской, не имеющей отверстия.

В данном варианте пленка, полученная вакуумным напылением, создается в виде контактной площадки для выводной шины, но стержнеобразный элемент n-типа 51a либо стержнеобразный элемент p-типа 52a, оголенные на боковых поверхностях 33, 35, могут быть спаяны непосредственно без образования пленки, получаемой вакуумным напылением. Однако напыление металлической пленки желательно по той же причине, что и в случае четвертого варианта способа изготовления.

При изготовлении посредством данного способа на боковой поверхности 53c конфигурация межсоединений не образуется, что обеспечивает достаточно свободного места. Вдобавок, поскольку блок термоэлектрических элементов 53 имеет форму куба, два угла которого срезаны, может быть получено компактное термоэлектрическое устройство без увеличения размеров начального куба из-за выступа и т.п., возникающего в результате припаивания выводной шины.

Поскольку контактная площадка для выводной шины предусмотрена в качестве части стержнеобразного элемента, может быть обеспечено надежное соединение без одновременного вакуумного напыления верхней и нижней поверхностей блока термоэлектрических элементов 53.

Между прочим, поскольку другие аспекты данного варианта такие же, как в первом варианте, их описание опускается.

Далее, что касается термоэлектрического устройства, то для обеспечения выводного проводника на другой поверхности, исключая верхнюю поверхность 53a и нижнюю поверхность 53b, которые служат в качестве соединительной торцевой поверхности, будет описана структура еще одной конфигурации межсоединений соединительного проводника 58a стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52.

На фиг. 22 показан модифицированный вариант конфигурации межсоединений верхней поверхности 53a, показанной на фиг. 9, а на фиг. 23 показан модифицированный вариант конфигурации межсоединений верхней поверхности 53a, показанной соответственно на фиг. 17. Как показано на чертежах, в блоке термоэлектрических элементов 53 обеспечено множество рядов (3 ряда на фиг. 22) элементов, в которых стержнеобразные элементы n-типа 51 и стержнеобразные элементы p-типа 52 расположены по одной линии попеременно. Соединительный проводник 58a на фиг. 22 состоит из соединительных проводников 58a1, 58a2 и 58a3 трех типов.

Соединительный проводник 58a1 соединяет каждую торцевую поверхность соседних стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52, находящихся в одном и том же ряду элементов в параллельном направлении в каждом ряде элементов, и имеет прямоугольную форму, если смотреть сверху. Соединительный проводник 58a2 предназначен для перевода межсоединения на соседний ряд и соединяет каждую торцевую поверхность стержнеобразных элементов n-типа 51 и стержнеобразных элементов p-типа 52, перешагивая на соседний ряд элементов, и имеет форму буквы L, если смотреть сверху. Соединительный проводник 58a3, если смотреть сверху, выглядит как пара фигур в виде буквы L, которые подсоединены к каждой из торцевых поверхностей стержнеобразных элементов 51a, 52a, по меньшей мере, на одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно соединительным проводником 58a1 и соединительным проводником 58a2.

В настоящем изобретении пара выводных проводников 58b, которая образуется на боковой поверхности 53c, электрически подсоединена соответственно к соединительному проводнику 58a3 на краевой части верхней поверхности 53a. Соответственно стержнеобразные элементы n-типа и p-типа 51, 52 соединены последовательно соединительным проводником 58a1 и соединительным проводником 58a2, а соединительный проводник 58a3 подсоединен к каждой торцевой поверхности стержнеобразных элементов 51a, 52a, предусмотренных на одной торцевой поверхности и на другой торцевой поверхности, и вдобавок, выводной проводник 58b подсоединен к каждому соединительному проводнику 58a3, так что путем подсоединения требуемого выводного провода к каждому выводному проводнику 58b можно эффективно отвести напряжение с одной боковой поверхности. Выводные проводники 58b в настоящем изобретении созданы на одной боковой поверхности 53c, но выводные проводники 58b могут быть образованы соответственно для двух противоположных боковых поверхностей, соседних по отношению к боковой поверхности 53c.

Далее объясняется конфигурация межсоединений, показанная на фиг. 23. Конфигурация имеет множество рядов элементов (четыре ряда), подобных тем, которые показаны на фиг. 22, и состоит из трех соединительных проводников 58a, а именно, 58a1, 58a2 и 58a3. Поскольку соединительные проводники 58a1, 58a2 такие же, как на фиг. 22, их описание опускается. Соединительный проводник 58a3 образует, если смотреть сверху, пару фигур в виде буквы L, которая подсоединена к каждой торцевой поверхности первой группы стержнеобразных элементов, содержащей стержнеобразный элемент 51a, по меньшей мере, на одной концевой части, и каждой торцевой поверхности второй группы стержнеобразных элементов, содержащей стержнеобразный элемент 52a на другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно соединительным проводником 58a1 и соединительным проводником 58a2. Каждый проводник из пары выводных проводников 58b образован на оголенной поверхности стержнеобразного элемента для установления контакта со стержнеобразным элементом 51a, находящимся в первой группе стержнеобразных элементов, и со стержнеобразным элементом 52a, находящимся во второй группе стержнеобразных элементов, причем стержнеобразный элемент на боковой поверхности 53a блока термоэлектрических элементов 3 оголен. В случае применения данного варианта можно эффективно снимать напряжение с одной боковой поверхности, подсоединив необходимый выводной провод к каждому выводному проводнику 58b, подобно случаю, показанному на фиг. 22.

Выводной проводник 58b может быть образован на каждой из двух противоположных боковых поверхностей, соседних по отношению к боковой поверхности 53c, либо, как показано на чертеже, не только без контакта с соединительным проводником 58a3, но может быть создан так, чтобы находиться с ним в контакте.

На фиг. 24 и 25 показаны другие конфигурации межсоединений. На обеих конфигурациях имеется множество рядов элементов (три ряда на фиг. 24 и четыре ряда на фиг. 25), а соединительный проводник 58a состоит из трех соединительных проводников 58a, а именно, 58a1, 58a2 и 58a3. Между прочим, фиг. 24 соответствует модифицированному варианту по фиг. 22, а фиг. 25 соответствует модифицированному варианту по фиг. 23. Фиг. 24 и фиг. 25 отличаются от фиг. 22 и 23 тем, что каждый из стержнеобразных элементов 51a, 52a, предусмотренных на одной концевой части и другой концевой части стержнеобразных элементов n-типа и p-типа 51, 52, соединенных последовательно, расположен почти по диагонали блока термоэлектрических элементов 3. Даже в этих случаях напряжение можно эффективно отводить с одной боковой поверхности, подсоединив необходимый выводной провод к каждому выводному проводнику 58b. Как и для каждого выводного проводника 58b, в случае, показанном на фиг. 24, оба выводных проводника подсоединяются к соединительному проводнику 58a3 на боковой поверхности 53c, но каждый один из них может быть образован на двух противоположных боковых поверхностях, соседних по отношению к боковой поверхности 53c. В случае, показанном на фиг. 25, выводной проводник образуется без контакта с соединительным проводником 58a3, но он может быть образован и в контакте с соединительным проводником 58a3.

Конфигурации межсоединений, показанные на фиг. 24 и 25, долго рассматривались, но поскольку каждый из стержнеобразных элементов 51a, 52an на одной концевой части и другой концевой части стержнеобразного элемента n-типа 51 и стержнеобразного элемента p-типа 52, соединенные попеременно последовательно в этой конфигурации межсоединений расположены почти по диагонали блока термоэлектрических элементов 3, выводной провод может отводиться только с двух боковых поверхностей.

Затем в настоящем изобретении, как показано на чертежах, для соединения с парой выводных проводников 58b асимметрично выполняются два соединительных проводника 58a3 в окончательном положении межсоединения с тем, чтобы установить контакт с каждым из стержнеобразных элементов 51a, 52a, находящимися почти по диагонали, так чтобы можно было выполнить отвод от одной боковой поверхности 53c.

В конфигурациях межсоединений, показанных на фиг. 22 - 25, в отличие от вышеописанной конфигурации межсоединений, отсутствует конфигурация, когда ряды стержнеобразных элементов соединяются наискось. Следовательно, даже если расстояние между стержнеобразными элементами становится в процессе миниатюризации термоэлектрического устройства маленьким, конфигурация межсоединений не становится слишком тонкой, что делает такую конфигурацию весьма пригодной для использования.

Следует отметить, что в данном описании в качестве примера для проведения соединения с соседним рядом использован проводник в форме буквы L, но поскольку обеспечение контакта с соседним рядом является очень важной функцией, может оказаться приемлемой любая конфигурация, которая может обеспечить эту функцию (соединить с переходом на соседний стержнеобразный элемент n-типа 51 и соседний стержнеобразный элемент p-типа 52), даже если проводник будет иметь форму квадрата или треугольника, а не форму буквы L.

Промышленная применимость

Как очевидно из вышеприведенного описания, от термоэлектрического устройства согласно настоящему изобретению можно эффективно отбирать напряжение, несмотря на его миниатюрные размеры. В соответствии со способом изготовления согласно настоящему изобретению в термоэлектрическом устройстве выводная шина отводится от боковой поверхности, на которой не создается электродная конфигурация, так что выводная шина может быть подсоединена с помощью простой операции.

Вдобавок, поскольку для отвода выводной шины не требуется новый участок, малое пространство можно использовать более эффективно, и термопары могут быть размещены с высокой плотностью. Соответственно изобретение может быть установлено в такое тонкое устройство, как наручные часы.

При использовании термоэлектрического устройства согласно настоящему изобретению может быть осуществлена генерация электрической энергии посредством разности температур в таком портативном электронном приборе, как наручные часы.

Вдобавок, используя данное термоэлектрическое устройство, можно создать малогабаритный высокоэффективный охладитель, который чрезвычайно полезен в качестве портативного холодильника или локального охлаждающего устройства для лазера или интегральной схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКОЕ УСТРОЙСТВО | 1998 |

|

RU2173007C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОЭЛЕКТРИЧЕСКОГО УСТРОЙСТВА | 1997 |

|

RU2151451C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ХИМИЧЕСКИМ ПУТЕМ (ВАРИАНТЫ) | 2000 |

|

RU2225460C2 |

| Приспособление к фрезерному станку | 1975 |

|

SU577949A3 |

| УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВКИ И СОРТИРОВКИ | 2019 |

|

RU2767089C1 |

| МИШЕНЬ ДЛЯ ГЕНЕРИРУЮЩЕГО НЕЙТРОНЫ УСТРОЙСТВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2644390C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ | 2015 |

|

RU2670944C9 |

| ШИПОВАЯ ШПИЛЬКА И ПНЕВМАТИЧЕСКАЯ ШИНА | 2017 |

|

RU2731835C2 |

| ТРАНСПОРТИРОВОЧНОЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМА/ОПУСКАНИЯ КОНТЕЙНЕРОВ | 2015 |

|

RU2683893C2 |

| ШИПОВАЯ ШПИЛЬКА И ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2636624C2 |

Изобретение относится к конструкции термоэлектрического устройства и способу его изготовления. Сущность: множество стержнеобразных элементов n-типа, состоящих из термоэлектрического полупроводника n-типа, и множество стержнеобразных элементов р-типа, состоящих из термоэлектрического полупроводника р-типа, расположено регулярно и зафиксировано посредством изолирующего слоя, образуя блок термоэлектрических элементов. Концевые части стержнеобразного элемента n-типа и стержнеобразного элемента р-типа соединены с помощью соединительного проводника на верхней и нижней торцевых поверхностях блока термоэлектрических элементов, чтобы создать множество соединенных последовательно термопар на поверхности, исключая верхнюю поверхность и нижнюю поверхность (53b), которые являются соединительными торцевыми поверхностями блока термоэлектрических элементов, создается пара выводных проводников, которые электрически соединены с стержнеобразными элементами, по меньшей мере, на одной концевой части и другой концевой части стержнеобразных элементов n-типа и р-типа, соединенных последовательно. Выводной провод подсоединяется к выводным проводникам. Технический результат: простой и эффективный отвод выводной шины. 2 с. и 18 з.п. ф-лы, 25 ил.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Анатычук Л.И | |||

| Термоэлементы и термоэлектрические устройства, Справочник | |||

| - Киев: Наукова Думка, 1979, с.420-438 | |||

| ГДР | 0 |

|

SU409456A1 |

| Способ изготовления блока миниатюрныхТЕРМОэлЕМЕНТОВ | 1977 |

|

SU851558A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2001-07-27—Публикация

1998-08-03—Подача