(54) СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МИНИАТЮРНЫХ ТЕРМОЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Способ коммутации ветвей миниа-ТюРНыХ ТЕРМОбАТАРЕй | 1977 |

|

SU813540A1 |

| Способ изготовления сегментных вставок двухслойной обечайки жаровой трубы, литейная форма для его осуществления, литниковопитающая система к литейной форме, способ получения модели сегментных вставок двухслойной обечайки жаровой трубы и пресс-форма для его осуществления | 1990 |

|

SU1774894A3 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ОТЛИВКИ ПОД ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1936 |

|

SU49076A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Способ литья под давлением и пресс-форма для его осуществления | 1984 |

|

SU1201051A1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

1

Изобретение относится к прямому преобразованию тепловой энергии в электрическую и может использоваться при изготовлении блоков миниатюрных термоэлементов.

Известен способ изготовления блока миниатюрных термоэлементов, согласно которому ветви термоэлементов располагают параллельно друг другу, заполняют пространство между ветвями изоляционным материалом и .напыляют через маску коммутационный материал на торцовые поверхности ветвей 1 .

Недостатками этого способа являются сложность технологии, обусловленная использованием напыления для формирования коммутационных шин и значительные тепловые и электрические потери в коммутационных шинах при эксплуатации термоэлементов, обусловленные незначительной, по сравнению с сечением ветвей, площадью этих шин.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату явллется способ изготовления блока миниатюрных термоэлементов, включающий установку ветвей термоэлементов в литейную форму, заливку их пластмассой и выполнение

их электрического соединения металлизацией. Ветви термоэлементов в этом способе располагают параллельно друг другу, а торцовые участки их размещают в отверстиях плит заливочной формы. Выступающие над теплоприемными поверхностями полученной отливки концы ветвей сошлифовывают и на теплоприемные поверхности от10ливки через маску напыляют коммутационный материал 2.

Недостаток этого способа заключается в большой трудоемкости/ обусловленной наличием операции шлифов15ки теплоприемных поверхностей ветвей и использованием напыления для формирования коммутационных шин, к тому же шины обладают низкой механической прочностью.

20

Цель изобретения - упрощение технологии изготовления блоков миниатюрных термоэлементов.

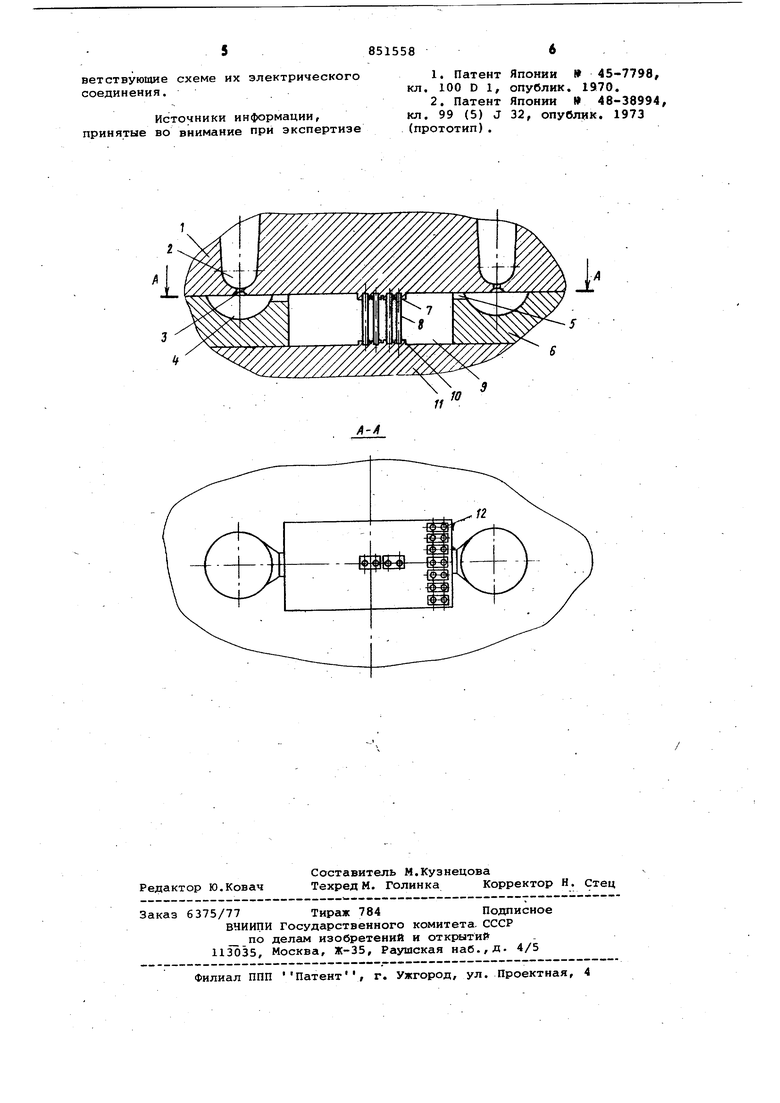

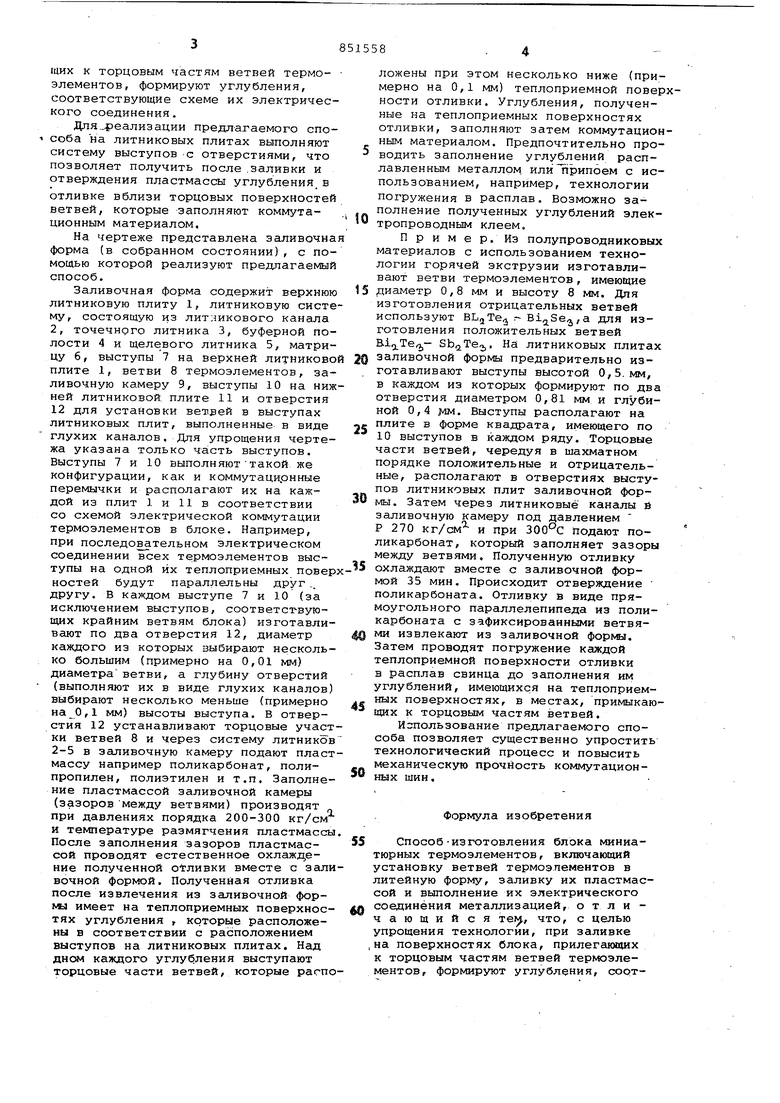

Указанная цель достигается тем, что в способе изготовления блока ми25ниатюрных термоэлементов, включающем установку ветвей термоэлементов в литейную форму, заливку их пластмассой и выполнение их электрического соединения металлизацией, при залив30ке на поверхностях блока,, прилегаютих к торцовым частям ветвей термоэлементов, формируют углубления, соответствующие схеме их электрического соединения. Для ..реализации предлагаемого способа на литниковых плитах выполняют систему выступов с отверстиями, что позволяет получить после .заливки и отверждения пластмассы углубления.в отливке вблизи торцовых поверхностей ветвей, которые заполняют коммутационным материалом. На чертеже представлена заливочна форма (в собранном состоянии), с помощью которой реализуют предлагаемый способ. Заливочная форма содержит верхнюю литниковую плиту 1, литниковую систе му, состоящую из лит;1икового канала 2, точечного литника 3, буферной полости 4 и щелевого литника 5, матрицу 6, выступы 7 на верхней литниково плите 1, ветви 8 термоэлементов, заливочную камеру 9, выступы 10 на ниж ней литниковой плите 11 и отверстия 12 для установки ветвей в выступах литниковых плит, выполненные в виде глухих каналов. Для упрощения чертежа указана только часть выступов. Выступы 7 и 10 выполняюттакой же конфигурации, как и коммутационные перемычки и располагают их на каждой из плит 1 и 11 в соответствии со схемой электрической коммутации термоэлементов в блоке. Например, при последовательном электрическом соединении всех термоэлементов выступы на одной их теплоприемных повер ностей будут параллельны друг .. другу. В каждом выступе 7 и 10 (за исключением выступов, соответствующих крайним ветвям блока) изготавли вают по два отверстия 12, диаметр каждого из которых выбирают несколь ко большим (примерно на 0,01 мм) диаметра ветви, а глубину отверстий (выполняют их в виде глухих каналов выбирают несколько меньше (примерно ,1 мм) высоты выступа. В отверстия 12 устанавливают торцовые учас ки ветвей 8 и через систему литнико 2-5 в заливочную камеру подают плас массу например поликарбонат, полипропилен, полиэтилен и т.п. Заполне ние пластмассой заливочной камеры (зазоров между ветвями) производят при давлениях порядка 200-300 кг/см и температуре размягчения пластмасс После заполнения зазоров пластмассой проводят естественное охлажл ение полученной огливки вместе с зал вочной формой. Полученная отливка после извлечения из заливочной формл имеет на теплоприемных поверхнос тях углубления , которые расположены в соответствии с расположением выступов на литниковых плитах. Над дном каждого углубления выступают торцовые части ветвей, которые рагп ложены при этом несколько ниже (примерно на 0,1 мм) теплоприемной поверхности отливки. Углубления, полученные на теплоприемных поверхностях отливки, заполняют затем коммутационным материалом. Предпочтительно проводить заполнение углублений расплавленным металлом, илиТгрипоем с использованием, например, технологии погружения в расплав. Возможно заполнение полученных углублений электропроводным клеем. П р и м е р. Из полупроводниковых материалов с использованием технологии горячей экструзии изготавливают ветви термоэлементов , имеющие диаметр 0,8 мм и высоту 8 мм. Для изготовления отрицательных ветвей используют BLijTe г ,a для изготовления положительных ветвей ,. На литниковых плитах заливочной формы предварительно изготавливают выступы высотой 0,5. мм, в каждом из которых формируют по два отверстия диаметром 0,81 мм и глубиной 0,4 jviM. Выступы располагают на плите в форме квадрата, имеющего по 10 выступов в каждом ряду. Торцовые части ветвей, чередуя в шахматном порядке положительные и отрицательные, располагают в отверстиях выступов литниковых плит заливочной формы. Затем через литниковые каналы б заливочную камеру под давлением Р 270 кг/см и при 300 С подают поликарбонат, который заполняет зазоры между ветвями, Полученную отливку охлаждают вместе с заливочной формой 35 мин. Происходит отверждение поликарбоната. Отливку в виде прямоугольного параллелепипеда из поликарбоната с зафиксированными ветвями извлекают из заливочной формы. Затем проводят погружение каждой теплоприемной поверхности отливки в расплав свинца до заполнения им углублений, имеющихся на теплоприемных поверхностях, в местах, примыкающих к торцовым частям ветвей. Использование предлагаемого способа позволяет существенно упростить технологический процесс и повысить механическую прочйость коммутационных щин. Формула изобретения Способ-изготовления блока миниатюрных термоэлементов, включающий установку ветвей термоэлементов в литейную форму, заливку их пластмассой и выполнение их электрического соединения металлизацией, о т л и чающийся те, что, с целью упрощения технологии, при заливке на поверхностях блока, прилегаюошх к торцовым частям ветвей термоэлементов, формируют углубления, соответствующие схеме их электрического соединения.

Источники информации, принятые во внимание при экспертизе

Японии 45-7798, опублик. 1970.

Японии 48-38994, 32, опублик. 1973

Авторы

Даты

1981-07-30—Публикация

1977-07-25—Подача