Изобретение относится к железнодорожному транспорту, в частности к конструкции тормозной гребневой локомотивной колодки.

Известна тормозная колодка для железнодорожного транспортного средства (1), содержащая тело колодки, каркас и установленную на каркасе скобу для формирования ушка колодки.

Наиболее близким техническим решением к заявляемому является гребневая тормозная локомотивная колодка (2), состоящая из тела колодки, гребневого каркаса и скобы для формирования ушка, закрепленной на каркасе.

Недостатком вышеуказанных технических решений является следующее. Поскольку каркас колодки и скоба являются отдельными деталями, их сборку производят в литейной форме перед заливкой металлом. Перед заливкой необходимо зафиксировать скобу и каркас относительно друг друга. Для их фиксации используют специальные шпильки (что ведет к повышению трудоемкости процесса). Однако несмотря на это во время заливки формы металлом каркас и скоба могут сместиться, что приводит к браку. Кроме того, т.к. скоба изготавливается методом горячей штамповки, на ее поверхности образуется окалина, которую необходимо зачищать перед заливкой. В противном случае в зоне заливки участка скобы образуются раковины, рыхлота. А это приводит к окончательной отбраковке уже готовых колодок.

Целью изобретения является повышение качества изготовляемых колодок, уменьшение брака, снижение трудоемкости за счет исключения операции сборки.

Указанная цель достигается тем, что заявляемая тормозная гребневая локомотивная колодка содержит тело колодки дугообразной формы, каркас, влитый в тело колодки и представляющий металлическую пластину с гребнем, снабженную отверстиями, скобу для формирования ушка под чеку. При этом скоба выполнена заодно с каркасом, а именно из полосы, являющейся частью пластины гребневого каркаса, образованной между двумя поперечными вырубленными закрытыми пазами, причем развернутые длины основного тела каркаса и скобы в поперечном сечении каркаса одинаковые. Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается тем, что скоба выполнена заодно с каркасом, а именно из полосы, являющейся частью пластины каркаса, образованной между двумя поперечными вырубленными закрытыми пазами. При этом развернутые длины основного тела каркаса и скобы в поперечном сечении каркаса одинаковые. Т.о. заявляемое устройство соответствует критерию патентоспособности "новизна".

При штамповке гребня каркаса на полосе, являющейся частью пластины каркаса и образованной между двумя поперечными вырубленными закрытыми пазами, по ширине каркаса образуется излишек металла, необходимый для получения скобы. Из этой полосы одновременно с гребнем формуется и скоба. Высота скобы ушка регламентируется отраслевыми техническими условиями на производство гребневой колодки. Для получения ушка с таким размером необходимо, чтобы высота гребня каркаса равнялась высоте скобы ушка. В этом случае развернутые длины основного тела каркаса и скобы в поперечном сечении каркаса одинаковы в пределах допуска на свободный размер. Такая конфигурация поперечного сечения гребневого каркаса позволяет вписать в его конструкцию скобу, не вызывая в ее сечении напряжений на растяжение. А это обеспечивает прочность скобы и гарантирует безопасность при использовании колодки. Т.о. при взаимодействии существенных признаков получается новый технический результат, а именно исключение операции сборки деталей. Т.е. заявляемое техническое решение соответствует критерию патентоспособности "изобретательский уровень".

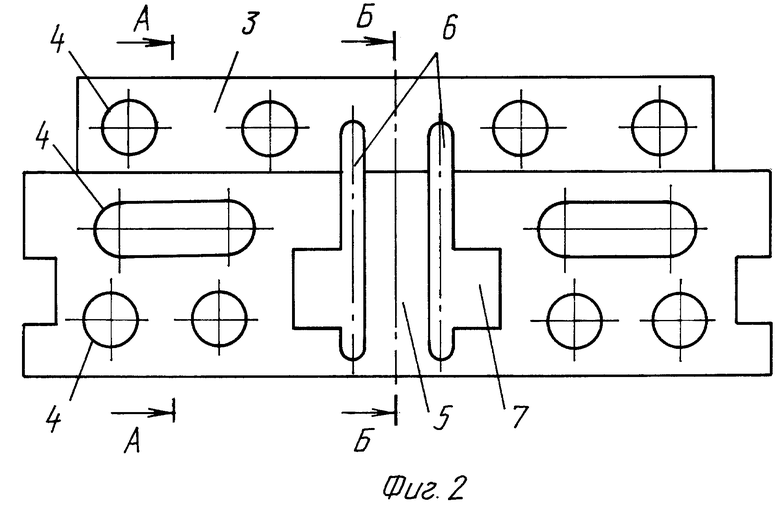

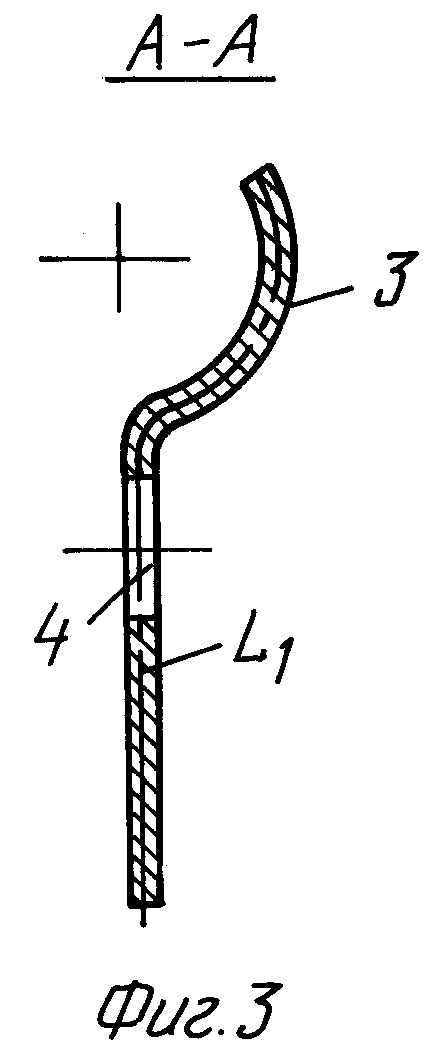

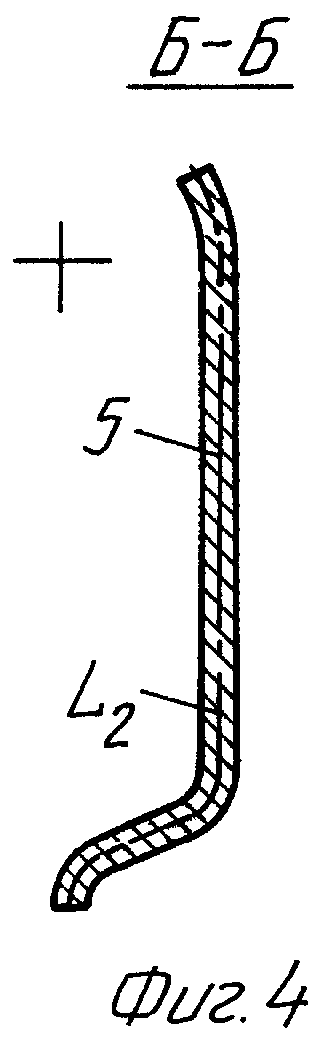

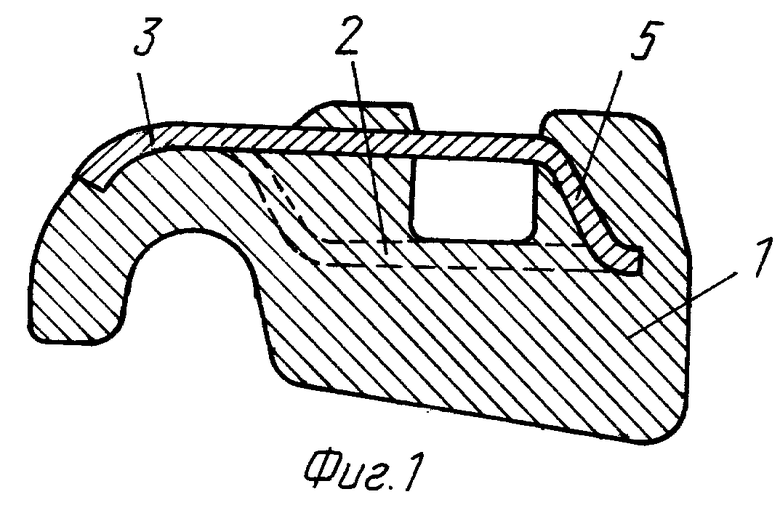

На фиг. 1 изображено поперечное сечение колодки по скобе. На фиг. 2 представлен гребневой каркас колодки, совмещенный со скобой. На фиг. 3 представлена развернутая длина основного тела каркаса в поперечном сечении каркаса. На фиг. 4 представлена развернутая длина скобы в поперечном сечении.

Тормозная гребневая локомотивная колодка состоит из тела колодки 1 дугообразной формы, в тело колодки 1 влит каркас 2, представляющий стальную пластину с гребнем 3, снабженную отверстиями 4 для соединения с телом колодки 1. Каркас 2 выполнен совместно со скобой 5, сформованной из полосы металла, являющейся частью пластины каркаса 2 и полученной между двумя поперечными вырубленными закрытыми пазами 6. Скоба 5 сформована одновременно с формовкой гребня 3 и предназначена для получения ушка колодки под чеку. Высота ушка, согласно отраслевым техническим условиям, составляет 20 мм. Такова и высота гребня 3 каркаса 2. В каркасе 2 выполнено отверстие 7 для установки земляного стержня перед заливкой металлом с целью формирования отверстия ушка колодки. Развернутая длина основного тела каркаса в поперечном сечении L1 составляет 140 мм. Развернутая длина скобы в поперечном сечении каркаса L2, составляет 140 мм.

Устройство работает следующим образом.

Колодка посредством чеки, пропущенной через ушко, закрепляется на тормозном башмаке рычажной тормозной системы. При торможении рабочая поверхность тела колодки 1 прижимается к поверхности катания колеса, а гребень - к реборде колеса.

Источники информации

1. А.с. N 297520, B 61 H 1.00, 1971, БИ N 10.

2. Колодки тормозные чугунные для локомотивов. Технические условия. ГОСТ 30249-97. Межгосударственный совет по стандартизации, метрологии и сертификации. Минск.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИМЕТАЛЛИЧЕСКАЯ ГРЕБНЕВАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВОВ И МОТОВОЗОВ | 2007 |

|

RU2356770C1 |

| БЕЗГРЕБНЕВАЯ ЛОКОМОТИВНАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337027C1 |

| ПРЕДЕЛЬНЫЙ ГАЕЧНЫЙ КЛЮЧ | 2000 |

|

RU2198088C2 |

| БЕЗГРЕБНЕВАЯ БИМЕТАЛЛИЧЕСКАЯ ТОРМОЗНАЯ КОЛОДКА ДЛЯ ЛОКОМОТИВА | 2005 |

|

RU2308392C2 |

| ТОРМОЗНАЯ КОЛОДКА ДЛЯ ВЫСОКОСКОРОСТНОГО ЛОКОМОТИВНОГО И МОТОВОЗНОГО ПОДВИЖНОГО ЖЕЛЕЗНОДОРОЖНОГО СОСТАВА | 2007 |

|

RU2337026C1 |

| СИЛОВОЙ ГИДРОЦИЛИНДР С ДВУХСТУПЕНЧАТЫМ УСИЛИЕМ | 2001 |

|

RU2204742C2 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2525609C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2310780C1 |

| КОЛОДКА ВАГОННАЯ ТОРМОЗНАЯ КОМПОЗИЦИОННАЯ НА ОСНОВЕ ЖЕЛЕЗА | 2013 |

|

RU2524763C1 |

| ТОРМОЗНАЯ КОЛОДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2340806C1 |

Изобретение относится к железнодорожному транспорту, в частности к конструкции тормозной гребневой локомотивной колодки. Колодка содержит каркас, влитый в тело колодки и представляющий металлическую пластину с гребнем. Скоба для получения ушка под чеку сформована заодно с каркасом, а именно из полосы металла, являющейся частью пластины каркаса, образованной между двумя поперечными вырубленными закрытыми пазами, причем развернутые длины основного тела каркаса и скобы в поперечном сечении каркаса одинаковые. Технический результат заключается в повышении качества колодок, уменьшении брака и снижении трудоемкости за счет исключения операции сборки каркаса со скобой перед заливкой металлом. 4 ил.

Тормозная гребневая локомотивная колодка, содержащая тело колодки дугообразной формы, каркас, влитый в тело колодки и представляющий металлическую пластину с гребнем и отверстиями для соединения с телом колодки, скобу для формирования ушка колодки под чеку, отличающаяся тем, что скоба выполнена из полосы, являющейся частью пластины каркаса и расположенной между двумя поперечными вырубленными закрытыми пазами, причем развернутые длины основного тела каркаса и скобы в поперечном сечении каркаса одинаковые.

| ТОРМОЗ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2090408C1 |

| Тормозной узел рельсового транспортного средства | 1989 |

|

SU1657436A1 |

| US 1369497 A, 17.12.1919 | |||

| Способ обработки микрохолодильников | 1986 |

|

SU1470447A1 |

| 1971 |

|

SU424794A1 | |

| Тормозное устройство для магнитной ленты | 1974 |

|

SU495702A1 |

Авторы

Даты

2001-08-10—Публикация

1999-10-14—Подача