Изобретение относится к области химической промышленности и может быть использовано на предприятиях, получающих серу в виде готовой продукции.

Известно воздушное гранулирование серы. ("Технология переработки сернистого природного газа", Справочник М.: Недра. 1993 г., с. 114-115.) При воздушном гранулировании расплавленная сера подается в диспергатор, расположенный в верхней части гранулятора, представляющего собой цилиндрическую башню высотой 30 - 90 м. Истекая из диспергатора, капли жидкой серы, находящиеся в свободном падении, охлаждаются восходящим потоком воздуха и кристаллизуются. Воздух для охлаждения серы подается в нижнюю часть башни гранулятора и отводится вентилятором через жалюзийные решетки из верхней части. Готовая продукция удаляется из-под башни гранулятора.

Способ имеет следующие недостатки:

- большие капитальные затраты при строительстве гранулятора;

- сложная система очистки отходящих газов от серной пыли;

- взрыво- и пожароопасность способа.

Известен также способ водной грануляции ("Технология переработки сернистого природного газа", Справочник М.: Недра 1993 г., с. 109-111.). В данном способе расплавленная жидкая сера поступает в диспергатор, расположенный в верхней части бака гранулятора, куда непрерывно подается вода. Капли жидкой серы падают в воду и охлаждаются, превращаясь в гранулы. Нижняя часть бака переходит в конус с выходным отверстием и гидрозатвором, через который пульпа, состоящая из воды и гранул серы, выводится из бака гранулятора. Охлаждение и грануляция происходят в толще циркулирующего водяного слоя.

Способ имеет следующие недостатки:

- получаемые гранулы серы имеют повышенную хрупкость в связи с большой скоростью охлаждения;

- гранулы получаются неправильной формы;

- необходимость во влагоотделительном устройстве;

- необходимость в досушивании готовой продукции;

- наличие взаимосвязанных технологических параметров, требующих жесткого контроля.

Наиболее близким, принятым за прототип, является способ парового гранулирования серы по авт.св. 1640105, МПК 5 C 01 В 17/02. В предложенном способе в качестве хладагента используют пар. Жидкая сера истекает из диспергатора, находящегося в верхней части бака гранулятора. По мере прохождения по высоте башни потоки серы охлаждаются восходящим потоком влажного насыщенного пара и застывают. При этом вся влага, содержащаяся в паре, полностью выпаривается, сухой пар отводится из верхней части бака гранулятора в сепаратор. Далее пар направляется в теплообменник, где достигаются его необходимая температура и влажность, и направляется в нижнюю часть бака гранулятора для повторного использования.

Способ имеет следующие недостатки:

- постоянное повышение кислотности пара, циркулирующего по замкнутому контуру, что отрицательно скажется на состоянии оборудования и кислотности готовой продукции;

- процесс идет в горячем режиме, что влечет за собой повышенные требования к оборудованию и нормам техники безопасности для обслуживающего персонала;

- высокие энергозатраты для получения пара.

Предлагаемое изобретение решает задачу оптимального выбора охлаждающего агента, количества и способа его подачи в зону охлаждения. В результате решения этой задачи исключатся энергоемкие, взрыво- и пожароопасные операции процесса гранулирования и конструктивно упрощается установка гранулирования.

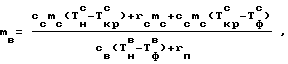

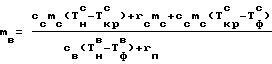

Сущность предлагаемого способа заключается в том, что подаваемая в диспергатор сера охлаждается и гранулируется при контакте с охлаждающим агентом - водой при температуре 2-65oC. Отличие предлагаемого технического решения состоит в том, что воду, являющуюся хладагентом, распыляют форсунками и направляют ее в сторону капельного потока серы под углом 10 - 90o. Форсунки располагают по периметру падения капель жидкой серы. Интервал высот, на которых устанавливают форсунки, выбирается исходя из степени полной кристаллизации капель серы. При этом создается столб водяной завесы, исключающий пыление остывшей до уровня гранулирования серы. Подаваемое дозировано количество воды рассчитывается по формуле

где cc - весовая теплоемкость серы;

mc - масса охлаждаемой серы;

Tн с - начальная температура жидкой серы на входе;

Tкр с - температура кристаллизации серы;

Tф с - конечная температура серы;

rc- теплота плавления серы;

cв - весовая теплоемкость воды;

mв - масса охлаждающей воды;

Tн в - начальная температура воды;

Tф в - конечная температура воды;

rп - теплота парообразования воды.

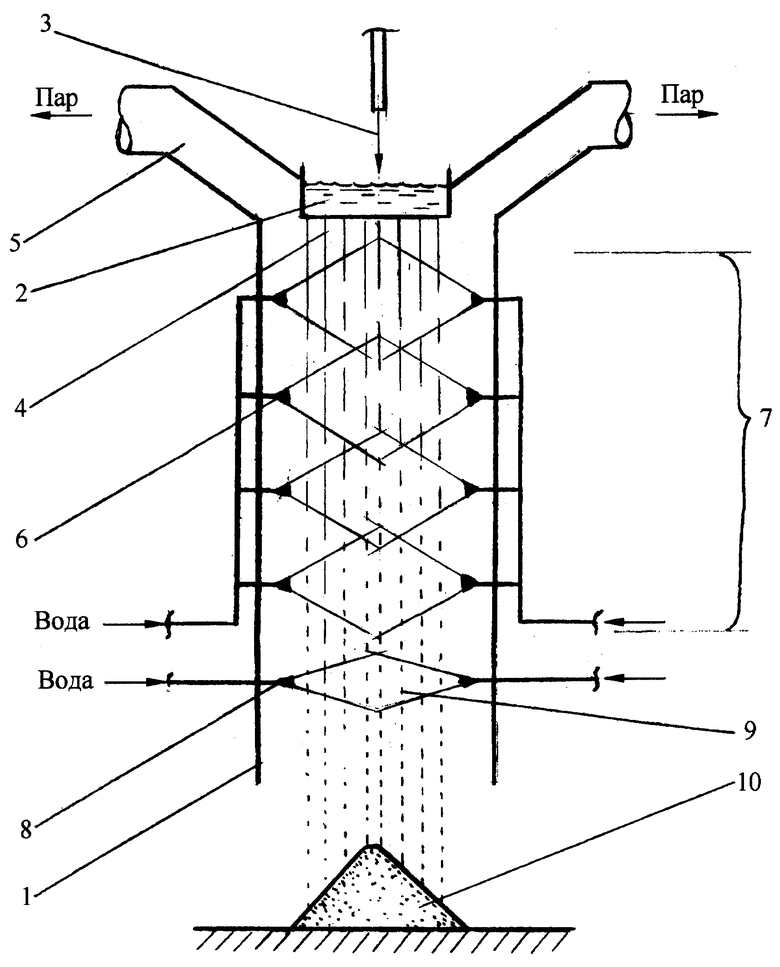

На чертеже представлена схема гранулятора.

Процесс идет в грануляторе, представляющем собой полый корпус 1, в верхней части которого расположены диспергатор 2, куда подается жидкая сера 3, истекающая из него капельным потоком 4. Пароотводный коллектор 5 предназначен для отвода избытка пара. На боковой поверхности корпуса гранулятора располагают водяные форсунки охлаждения 6, на которые в зону охлаждения 7 подают воду, и форсунки увлажнения 8, на которые подается вода для увлажнения серных гранул 9. Гранулированная сера 10, по мере скапливания в нижней части гранулятора, отводится на склад хранения.

Пример.

Для осуществления процесса гранулирования предлагаемым способом жидкую серу 4 с температурой плавления 135oC подают в диспергатор 2, расположенный в верхней части корпуса гранулятора 1. Из диспергатора 2 капли жидкой серы 3, находясь в свободном падении в корпусе гранулятора, попадают в зону охлаждения 7 и застывают, образуя гранулы. Зону охлаждения создают форсунки 6, на которые подают воду с температурой 2 - 65oC. Форсунки 6 установлены по периметру корпуса 1 в зоне падения гранул до уровня их полной кристаллизации (до температуры не более 100oC). Форсунки 6 расположены на боковых поверхностях корпуса гранулятора 1 и направлены в сторону падения капельного потока серы 4. Распыленная из форсунок, установленных под углом 10 - 90o, вода создает сплошную водяную завесу, проникающую в толщу потока капель серы, и подвергает его охлаждению. В результате теплообмена вода превращается в пар, избыток которого отводится через коллектор 5 и поступает на утилизацию. При необходимости гранулы серы дополнительно увлажняются водой, подаваемой на форсунки увлажнения 8, что исключает взрыво- и пожароопасную ситуацию при погрузо-разгрузочных работах.

Гранулированная сера 10 собирается в нижней части гранулятора и в виде готовой продукции поступает на склад.

Количество подаваемой в зону охлаждения воды определяют по формуле, выводимой из уравнения теплового баланса

Qс=Qв+Qп,

где Qс - количество тепла жидкой серы на входе;

Qв - количество тепла воды на входе;

Qп - количество тепла пара на выходе.

При этом Qс = Qохл1 с + Qк с + Qохл2 с,

где Qохл1 с - количество тепла при охлаждении жидкой серы с Tн с (начальной температуры) до Tк с (температуры кристаллизации);

Qк с - количество тепла при кристаллизации серы;

Qохл2 с - количество тепла при охлаждении серы с Tк с до Tф с (конечной температуры),

тогда: Qохл1 с+Qк с+Qохл2 с= Qв+Qп

Условие: охлаждение идет без потерь и вся вода переходит в пар, который отводится из зоны охлаждения.

Tн с - начальная температура жидкой серы - 135oC;

Tкр с - температура кристаллизации серы - 119oC;

Tф с - конечная температура серы в зоне охлаждения - 100oC;

Tн в - начальная температура воды - 35o;

Tф в - конечная температура воды (двойная точка) - 100oC.

При этом

Qохл1 с = ссmс(Tн с - Tкр с);

Qк с = rсmc;

Qохл2 с = ccmc(Tкр с - Tф с);

Qв = cвmв(Tн в-Tф в);

Qп = rпmв,

где сс - весовая теплоемкость серы - 1 кДж/кг • град;

mс - масса охлаждаемой серы - в соответствии с производительностью установки;

Tн с - начальная температура жидкой серы на входе - 135oC;

Tкр с - температура кристаллизации серы - 119oC;

Tф с - конечная температура серы - 100oC;

rс - теплота плавления серы - 40 кДж/кг;

cв - весовая теплоемкость воды - 4,19 кДж/кг•град;

mв - масса охлаждающей воды - выводится по формуле;

Tф в - конечная температура воды - 100oC;

Tн в - начальная температура воды - 35oC;

rп - теплота парообразования воды - 2265 кДж/кг.

Тогда: ccmc(Tн с-Tкр с) + rcmc + ccmc(Tкр c - Tф с) = cвmв(Tн в-Tф в)+rпmв. Подставляя исходные данные и решая полученное уравнение относительно mв, получаем:

1 • mc(135-119)+40 mc+1 • mc (119-100) = 4,19 • mв • (35 - 100) + 2263 • mв

mв = mс • 0,033,

где 0,033 - безразмерный коэффициент для данных входных параметров серы и воды.

Таким образом, для охлаждения жидкой серы массой 1 т (1000 кг) с начальной температурой (Tн с) 135oC до температуры гранулирования - конечной температуры серы (Tф с), равной 100oC, необходимо следующее количество воды: 1000 кг • 0.033 = 33 кг воды. Теплопотери в окружающую среду не учитывались.

Предлагаемый способ гранулирования серы позволяет:

- сократить капитальные затраты при строительстве гранулятора;

- исключить взрыво- и пожароопасность процесса за счет создания столба водяной завесы (при начальной температуре охлаждающего агента 2 - 65oC);

- сократить энергозатраты, которые были необходимы для получения в качестве охлаждающего агента пара;

- получить конечный продукт высокого качества в сухом виде с необходимой влажностью, исключающей его взрыво- и пожароопасность при транспортировке;

- обеспечить простоту эксплуатации гранулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2000 |

|

RU2177825C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229332C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ КОМБИКОРМОВ | 2008 |

|

RU2363235C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2000 |

|

RU2187630C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ | 2013 |

|

RU2545281C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА | 2008 |

|

RU2396252C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВСПЕНЕННОГО ДИСПЕРСНОГО МАТЕРИАЛА И КОМПОЗИЦИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2429124C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОЙ СЕРЫ | 2016 |

|

RU2645134C1 |

| Способ получения медленнодействующего удобрения с оболочкой на основе серы | 2023 |

|

RU2821043C1 |

| Способ получения гранулированной серы | 1988 |

|

SU1640105A1 |

Изобретение относится к области химической промышленности и может быть использовано на предприятиях, получающих серу в виде готовой продукции. По предлагаемому способу сера охлаждается и гранулируется при контакте с охлаждающим агентом - водой при температуре 2-65oС. Охлаждающий агент распыляют форсунками и направляют его в сторону капельного потока серы. Форсунки располагают по периметру падения капель жидкой серы и устанавливают под углом 10-90o. Интервал высот, на которых устанавливают форсунки, выбирают исходя из степени полной кристаллизации серы. Образуется столб водяной завесы, исключающий пыление серы. Количество воды, подаваемой дозировано, рассчитывают по формуле. Изобретение позволяет решить задачу оптимального выбора охлаждающего агента, количества и способа его подачи в зону охлаждения. 2 з.п.ф-лы, 1 ил.

где cc - весовая теплоемкость серы;

mc - масса охлаждаемой серы;

Tн c - начальная температура жидкой серы на входе;

Tкр c - температура кристаллизации серы;

Tф c - конечная температура серы;

rc - теплота плавления серы;

cв - весовая теплоемкость воды;

mв - масса охлаждающей воды;

Tн в - начальная температура воды;

Tф в - конечная температура воды;

rп - теплота парообразования воды.

| US 4024210 A, 17.05.1977 | |||

| Способ получения гранулированной серы | 1985 |

|

SU1484293A3 |

| Способ получения гранулированной серы | 1988 |

|

SU1640105A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ СЕРЫ ГД-2 (ГРАНУЛЯТОР ДЕНИСОВА-2) | 1992 |

|

RU2054314C1 |

| DE 2948270 A1, 19.06.1980 | |||

| Фрикционная муфта сцепления | 1973 |

|

SU476385A1 |

| GB 1225116 A1, 17.03.1971 | |||

| US 4263012 A, 21.04.1981 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2001-08-10—Публикация

2000-02-01—Подача