Изобретение относится к способу управления процессом восстановления при плавке, в частности к процессу производства передельного чугуна в циклонной конвертерной печи.

Процесс восстановления в ходе плавки в циклонной конвертерной печи известен, например, из заявки ЕР-А 0690136.

Задача изобретения заключается в создании способа управления процессом восстановления при плавке.

Согласно изобретению эта задача решается за счет того, что:

- замеряют угольную фракцию C в отходящем газе в форме CO и CO2;

- замеряют водородную фракцию H2 в отходящем газе в форме H2 и H2O;

- определяют отношение C/H2 доли углерода С и доли водорода H2 в отходящем газе;

- сопоставляют отношение С/H2, определенное таким образом в отходящем газе, с отношением C/H2, преобладающим для подаваемого угля;

- регулируют подачу угля, основываясь на разнице между отношениями C/H2 в отходящем газе и подаваемом угле, таким образом, чтобы доля полукокса, образовавшегося из угля и содержащегося в слое шлака, поддерживалась на определенном уровне, причем эта доля должна быть немного меньше 20%.

Преимущество этого способа состоит в том, что он позволяет непрерывно контролировать расход полукокса в процессе восстановления при плавке, а также в том, что он позволяет автоматически управлять подачей угля в процессе восстановления при плавке.

Предпочтительно, чтобы отношение С/H2 в подаваемом угле корректировалось на величину потери углерода, уносимого отходящим газом, на количество углерода, растворенного в передельном чугуне, на количество углерода и/или водорода, которые вводятся вместе с добавками, а также на количество водорода, вводимого при впрыскивании воды в систему отходящего газа до точки отбора пробы. Это позволяет более точно управлять процессом.

Желательно регулировать подачу угля так, чтобы при этом высота фурмы, подача руды и кислорода оставались неизменными. Благодаря этому процесс будет идти стабильно.

Изобретение поясняется ниже с помощью чертежей, на которых показано применение настоящего изобретения в процессе получения чугуна в циклонной конвертерной печи. Однако изобретение можно применять также для других типов процессов восстановления при плавке, например, для процесса, разработанного Американским институтом чугуна и стали (AISI) и процесса DIOS.

На фиг. 1 показан реактор в циклонной конвертерной печи.

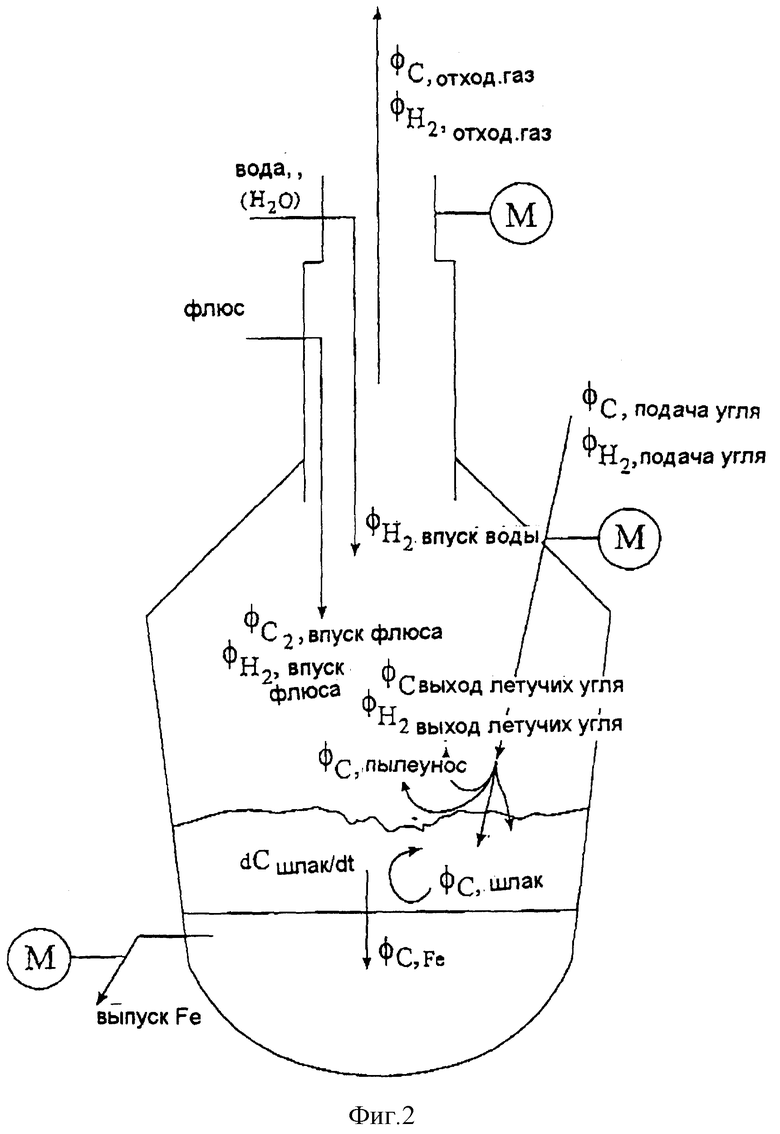

На фиг. 2 показан баланс углерода и водорода по реактору в циклонной конвертерной печи.

При получении передельного чугуна в циклонной конвертерной печи железную руду, часто в виде Fe2O3, предварительно восстанавливают до FeO в циклонной установке для плавки (1). Окончательное восстановление FeO до железа (Fe) происходит в конвертере (2).

В циклонной конвертерной печи плавильная циклонная установка (1) размещена в верхней части камеры плавильного конвертера (2). Уголь (3) подают в плавильную камеру и частично газифицируют путем сжигания в позиции (10) кислородом (4), подаваемым через кислородную фурму или фурму (9). Отходящий газ поднимается к циклонной установке. В циклонной установке железную руду (5) и кислород (6) вдувают по касательной. Кислород взаимодействует с частью CO и H2, которые присутствуют в израсходованном газе, посредством чего высвобождается тепло. Частицы руды вдувают через топки в циклонной установке и немедленно расплавляют. В позиции (11) в циклонной установке расплавленная руда предварительно восстанавливается до FeO в соответствии со следующими химическими реакциями

3Fe2O3 + CO(H2) < - > 2Fe3O4 + CO2(H2O)

Fe3O4 + CO(H2) < - > 3FeO + CO2(H2O)

Предварительно восстановленная расплавленная руда (12) капает из циклонной установки в слой шлака (7) в находящейся внизу плавильной камере. Капли руды растворяются в шлаке. В слое шлака происходит окончательное восстановление до получения железа в соответствии со следующей суммарной химической реакцией

FeO + Cтверд < - > Feжидк + CO

Углерод, расходуемый в этой реакции, поступает при введении угля в слой шлака. Летучие компоненты угля сразу же испаряются в результате преобладающих высоких температур, а углерод в определенной форме, известной под названием полукокс, остается в шлаке.

Полукокс выполняет тройную функцию в шлаке:

1) он служит средством восстановления при конечном восстановлении оксидов железа до железа;

2) он является топливом для подачи тепла, необходимого для того, чтобы протекало восстановление, а также для расплавления железной руды:

3) он оказывает стабилизирующее действие на пенообразование в расплавленном слое шлака. Для этого массовая доля полукокса в шлаке не должна быть намного ниже 20%.

В функциях 1 и 2 полукокс расходуется, в то время как в функции 3 желательно сохранить долю полукокса в шлаке на постоянном уровне, насколько это возможно.

Функции 1, 2 и 3 можно объединить друг с другом, если полукокс подавать в тех же количествах, в которых он расходуется. Однако источником полукокса является уголь, и помимо полукокса в результате воздействия высоких температур из угля выделяются летучие компоненты. В свою очередь летучие компоненты опять способствуют выполнению полукоксом функции (2).

Углерод и водород часто представляют собой основные компоненты, из которых состоят летучие компоненты угля.

Для плавки в ванне применяется следующее (см. фиг. 2):

ФCвводугля + ФCвводфлюса - массовый баланс углерода,

ФCотходгаза + dCшлак/dt + ФC.Fe + ФСпылеунос + ФCшлак,

ФH2вводугля + ФH2вводводы = ФH2вводфлюса + ФH2отходгаза - массовый баланс водорода,

где ФCвводугля представляет собой количество углерода, вводимое вместе с углем;

ФH2вводугля представляет собой количество водорода, вводимое вместе с углем;

ФCотходгаза представляет собой суммарное количество СО и CO2 в отходящем газе. Этот углерод появляется в результате сжигания летучих углеводородов и полукокса в шлаке, а также расхода полукокса для окончательного восстановления железной руды и любой углеродной фракции в дозированных добавках;

ФC.Fe представляет собой количество углерода, абсорбированного в единицу времени в образовавшемся железе;

ФCшлак представляет собой количество углерода, абсорбированного в единицу времени в образовавшемся шлаке;

ФCпылеунос представляет собой количество углерода, уносимого из циклонной конвертерной печи в виде тонкой пыли;

ФCвводфлюса представляет собой углерод, поступающий в циклонную конвертерную печь в результате введения дозированных добавок (например, CaCO2);

ФH2отходгаза представляет собой суммарное количество водорода в форме H2O и H2 в отходящем газе. Этот водород поступает из летучих углеводородов, содержащихся в угле, из водорода, содержащегося в добавках, и (возможно) из воды, вводимой для охлаждения;

ФH2вводводы представляет собой количество водорода в форме воды, которая используется (возможно) для прямого охлаждения горячего газа в газопроводе;

ФH2вводфлюса представляет собой водород, поступающий в циклонную конвертерную печь в результате дозированного введения добавок.

Следует отметить, что могут существовать и других источники поступления C и H2 и процессы, в результате которых их количества уменьшаются, например, загрязнение воздухом или износ огнеупорной футеровки печи. Однако обычно они не играют большой роли. При желании их можно учесть аналогичным образом.

Буквой "М" на фиг. 2 показана точка отбора пробы или измерения. Контроль дозировки угля производился по отношению С/H2.

В процессе восстановления при плавке (например, в циклонной конвертерной печи) внутренние условия в ходе процесса изменяются, поскольку расплав шлака/металла (7), (8) в ходе процесса увеличивается. Эти изменения влияют на поведение реактора. Кроме того, расплав может приводить к выбросам вследствие избыточного вспенивания шлака и отверждения расплавленного шлака.

Для стабильного хода процесса восстановления при плавке важную роль играют следующие факторы:

- доля углерода в расплаве металла должна быть стабильной;

- необходимо поддерживать стабильную высоту шлака, т.е. предотвращать избыточное вспенивание шлака - так называемый "выброс".

Для этого важно тщательно контролировать долю полукокса в шлаке. Когда присутствует достаточное количество полукокса, мелкие пузырьки газа могут коалесцировать и предотвращают выброс. Исключительные условия в конвертере затрудняют проведение прямых и надежных измерений внутренних показателей процесса, таких как доля полукокса. Соответственно, управление реактором, предпочтительно, должно быть основано (насколько это возможно) на тех показателях, которые можно замерять снаружи (таких как состав отходящего газа). Процессами, происходящими в расплаве, можно успешно управлять, если контролировать долю полукокса.

Для этой цели оператору доступны следующие контрольные параметры:

- подача сырья (угля, руды, добавок);

- скорость потока кислорода;

- высота фурмы ( = расстояние между головкой фурмы и слоем шлака). Далее предложен способ, при помощи которого можно очень просто контролировать изменения в расходе полукокса и регулировать дозировку угля таким образом, чтобы масса полукокса в конвертере оставалась стабильной.

Уголь состоит в основном из графита и летучих компонентов (углеводородов). Когда уголь дозами подают в расплав, углеводороды сразу испаряются. Под действием высоких температур углеводороды разлагаются и поступают в отходящий газ в виде H2, H2O, СО и CO2. Оставшийся в шлаке продукт (полукокс) состоит в основном из графита. Этот полукокс расходуется в ходе реакций восстановления и при непосредственном сжигании в кислороде. В результате обеих реакций получают CO и CO2. Доля водорода в отходящем газе (в виде H2 и H2O), соответственно, зависит только от типа использованного угля и от количества поданного угля. Помимо этого доля углерода (в виде CO и CO2) также зависит от расхода полукокса. Наблюдение за соотношением между долей углерода и долей водорода в отходящем газе, таким образом, позволяет получать непосредственные свидетельства изменений в расходе полукокса в расплаве.

Стабильность массы полукокса играет важную роль в процессах, протекающих в расплаве. Поэтому отношение C/H2 в отходящем газе может служить для осуществления автоматического управления подачей угля. Для этого требуется надежный отбор проб отходящего газа из конвертера. В этом случае следует принять во внимание любые количества углерода и водорода в других видах сырья. Кроме того, необходимо учитывать два явления, которые способствуют уменьшению массы полукокса в конвертере: потери полукокса в виде пыли, которая выходит из конвертера вместе с отходящим газом, а также растворение углерода в расплаве металла. В то же время необходимо, чтобы происходило образование достаточного количества полукокса, чтобы количество полукокса в новообразованном шлаке равнялось количеству полукокса в шлаке, который уже присутствует в конвертере. Этим явлением можно управлять, регулируя подачу угля таким образом, чтобы отношение C/H2 в отходящем газе равнялось скорректированному значению C/H2. Если бы этих явлений не было, дозировка угля была бы равна расходу угля, если отношение C/H2 в отходящем газе равно этому отношению в подаваемом угле. Ниже приведен пример расчета скорректированного отношения C/H2.

Образование полукоксовой пыли в основном зависит от того, какое количество пыли уже присутствует в подаваемом угле, и от типа угля (что играет решающую роль в процессе расщепления во время дегазации). Потери с пылью могут достигать 15%. Однако в циклонной конвертерной печи часть полукоксовой пыли сгорает в циклонной установке для плавки.

Чтобы предотвратить возможное уменьшение доли полукокса в шлаке через пылеунос, расчет скорректированного отношения C/H2 лучше всего основывать на максимальном пылеуносе. Во время производственного цикла, когда наблюдаются меньший пылеунос, происходит небольшое увеличение количества полукокса в конвертере (см. пример). Однако количество полукокса в шлаке будет оставаться относительно неизменным из-за нарастания слоя шлака. Чтобы скорректировать любое избыточное увеличение количества полукокса в оставшемся шлаке после (частичного) выпуска плавки и шлака, можно на короткое время снизить подачу угля и позволить полукоксу сгореть. После этого доля полукокса будет снижена достаточно для того, чтобы продолжить управление подачей угля в соответствии с отношением C/H2.

Количество C в передельном чугуне можно определить посредством регулярного отбора проб из получаемого (выпускаемого) передельного чугуна и замера содержания в нем углерода. Дополнительная корректировка до нужного значения отношения C/H2 также необходима в тех случаях, когда дозированные добавки (например, CaCO3) и, возможно, впрыскивание воды привносят дополнительные количества углерода и/или водорода в отходящий газ (см. пример).

Пример

Расчет отношения C/H2.

В данном примере приведен расчет скорректированного отношения C/H2. Этот расчет основан на следующих показателях (RY = передельный чугун):

- установка на 0,7 миллионов тонн RY/год;

- производительность 90 тонн RY/час, выпуск каждый час;

- расход угля 600 кг/т RY, уголь со средним содержанием летучих;

- максимальные потери полукокса с пылью составляют 15% от дозированной массы угля;

- карбонизация расплава передельного чугуна достигает массовой доли в 4,5%.

Анализ угля со средним содержанием летучих (массовая доля), %:

Летучие компоненты - 20

Связанный углерод (графит) - 70

Минералы - 5

Влага - 5

Анализ сухого беззольного угля (90% общей массы), %:

Углерод - 90

Водород - 5

Остальное - 5

Вычисление нужного отношения C/H2 в отходящем газе:

H2 в виде углеводорода в 600 кг угля = 0,9 x 0,05 x 600 = 27 кг H2 = 13,5 кмоль H2;

дополнительный H2 из влаги в 600 кг = 0,05 x 600 = 30 кг H2O = 1,7 кмоль H2;

суммарное количество H2 в 600 кг угля = 15,2 кмоль H2;

суммарное содержание С в 600 кг угля = 0,9 x 0,9 x 600 = 486 кг C = 40,5 кмоль C;

C/H2 в дозе угля = 40,5/15,2 = 2,66;

максимальные потери с пылью на 600 кг угля = 0,15 x 600 = 90 кг полукокса = 7,5 кмоль С;

карбонизация передельного чугуна на тонну = 0,045 x 1000 = 45 кг С = 3,75 кмоль C;

скорректированное отношение C/H2 для управления процессом по отходящему из конвертера газу:

C/H2 = (40,5 - 7,5 - 3,75)/15,2 = 1,92 доза известняка в циклонной установке = 170 кг/тонна RY = 1,7 кмоль С;

скорректированное отношение C/H2 для управления процессом по отходящему из конвертера газу:

C/H2 = (40,5 - 7,5 - 3,75 + 1,7)/15,2 = 2,04.

Изобретение относится к процессу восстановления в циклонной конвертерной печи, применяемому для производства передельного чугуна. Технический результат - возможность управления процессом восстановления. Согласно изобретению измеряют долю углерода С в отходящем газе в форме СО и CO2, измеряют долю водорода Н2 в отходящем газе в форме Н2 и Н2О, определяют отношение С/Н2 в отходящем газе, сопоставляют отношение С/Н2, определенное таким образом в отходящем газе, с отношением С/Н2, преобладающим для подаваемого угля, регулируют подачу угля на основе разницы, обнаруженной между отношениями С/Н2 в отходящем газе и подаваемом угле. 5 з.п. ф-лы, 2 ил.

| Датчик для оценки воздухопроницаемости стыков крупнопанельных зданий | 1978 |

|

SU690136A1 |

| Автоматизированный электронно-лучевой осциллограф | 1983 |

|

SU1109652A1 |

| US 3711275, 16.01.1973. | |||

Авторы

Даты

2001-08-10—Публикация

1998-07-03—Подача