Это изобретение относится к способу повышения эффективности восстановительной плавки носителей окисленных металлов, в частности железной руды, и увеличение теплового КПД загруженного в процессе восстановительной плавки, который осуществляется в реакционном сосуде, содержащем ванну расплава со слоем шлака, в котором реакционные газы, выходящие из ванны расплава, дожигаются окисляющими газами, полученное тепло передается ванне расплава, и реагенты, руда и углерод, подаются в плавку по крайней мере,частично, сверху через газовое пространство реакционного сосуда.

Новые разработки в получении металлов из соответствующих руд металлов главным образом направлены на использование выгодных восстановителей и энергоносителей. В производстве чугуна задачей является замена кокса углем.

Восстановительная плавка руд металлов создает благоприятные условия для использования угля различного качества как для компенсации теплового баланса, так и для собственно восстановительной реакции. Первые способы восстановительной плавки уже применяются в промышленной практике. Это Corex процесс для получения чушкового чугуна, а для цветных металлов, например, получения свинца, следует упомянуть способ OSL. Для COREX процесса с его относительно высоким потреблением угля и кислорода экономию в сравнении с процессом доменной или шахтной (с дутьем) плавки достигают только в случае промышленной реутилизации относительно высокоэнергетических отходящих газов.

Способы восстановительной плавки, главным образом, в производстве чушкового чугуна, в котором подаваемое топливо лучше используется в ходе самого способа, совершенствуются и в некоторых случаях достигли опытной стадии. В статье "Entwicklungslinien der Schmelzreduktion", Stahl ynd Eisen, 109 (1989), N 16 pp. 728-742 приведен обзор различных разработок и усовершенствованный в производстве чушкового чугуна. Термин "способ восстановительной плавки" в этой статье определен следующим образом. Расплав чугуна должен производиться посредством металлургического процесса, не использующего кокс, непосредственно из железной руды, если возможно, без агломерационного этапа, и в котором "идеальные" процессы восстановления и плавления осуществляются одновременно. Согласно этому определению вместо кокса используется уголь, и руда или рудная мелочь используются непосредственно, без предварительной подготовки, и соответственно с одной стороны, в процессе не требуется коксовая установка, а с другой стороны, нет необходимости в установках обогащения руды. В соответствии с этими заданными целями специалисты стремятся развивать способы восстановительной плавки в этом направлении.

Как показывают различные публикации, известные процессы восстановительной плавки, которые в последнее время достигли опытной стадии, работают в соответствии с вышеупомянутыми идеями. В качестве загрузочных материалов служат, главным образом, рудная мелочь и уголь, соответственно. Руда может быть предварительно восстановлена и нагрета в предшествующем реакторе, предпочтительнее, используя отходящие газы, полученные в плавильном реакторе. Для этапа предварительного восстановления может быть использована шахтная печь, вращающаяся трубчатая печь или печь кипящего слоя.

В процессе CCF (циклонно-конвертерной печи) можно осуществить предварительное восстановление до вюстита в плавильном циклоне, из которого капли расплава стекают вниз через газовое пространство конвертероподобного реактора восстановительной плавки в шлаковую ванну.

В японском процессе DIOS (прямая плавка железной руды) твердую загрузку, уголь, железную руду и шлакообразующие агенты сначала нагревают в реакторе предварительного нагрева, предварительно восстанавливают в установке предварительного восстановления, и затем подают предварительно восстановленную руду в конвертероподобный реактор восстановительной плавки. В реакторе восстановительной плавки происходит дожигание реакционных газов, CO и H2, выходящих из расплава железа, в слое вспененного шлака, расположенного над ним, при подаче кислорода через фурму (или копье). Кроме того, через донные фурмы пропускают азот для более тщательного перемешивания ванны. Отходящий газ конвертора может быть преобразован перед выходом из реактора восстановительной плавки путем добавки тонкоизмельченного угля для его обработки для последующего применения.

В процессе Hlsmelt предварительно восстановленная руда из циркулирующего псевдоожиженного слоя пропускается в реактор восстановительной плавки барабанного или цилиндрического типа, и через донные фурмы добавляют уголь. Реакционные газы, выходящие из расплава, дожигаются путем верхней продувки в реактор горячего воздуха. Вспомогательные твердые частицы и также тонко измельченный уголь также могут быть добавлены в процесс через донные фурмы.

Способ интенсификации реакций в металлургических реакторах описан в патенте Германии N 4234974, в частности, для увеличения передачи или возвращения тепла, высвобождающегося при дожигании реакционных газов, ванне расплава в металлургическом реакторе. Он характеризуется тем, что фракции расплава движутся в виде капель всплесков и крупных частиц по баллистической траектории в газовом пространстве этих металлургических реакторов, вытягивая нити расплава подобно фонтану сквозь газ, пропускаемый через заглубленные в ванну расплава фурмы. Этот запатентованный способ применяется, главным образом, в Hlsmelt процессе.

В Европейском патенте N 0418927 описан способ осуществления восстановительной плавки. Большое количество шлака по крайней мере 2000 кг/м2 поверхности ванны, является неотъемлемой характеристикой этого процесса. Во время процесса шлак существует в виде слоя вспененного шлака толщиной по крайней мере от 2 до более 4 м. Измерение высоты шлакового слоя показывает плотность слоя вспененного шлака, и для поддержания слоя вспененного шлака необходимой плотности регулируют скорости добавки угля, кислорода и руды.

Кроме того, способ восстановительной плавки, в котором фурмы для обезуглероживания и дополнительные фурмы для дожигания размещены в реакторе типа конвертера с верхней продувкой кислорода, описан в Европейском патенте N 0308925. Перемешивающий газ подается через донные и боковые фурмы в боковых стенках реактора для тщательного перемешивания и концентрационного баланса в расплаве железа и для получения желаемого слоя вспененного шлака над ним. Все твердые загрузочные материалы, а именно железная руда, углеродосодержащие топлива и шлакообразующие агенты загружаются в реактор восстановительной плавки над расплавом или вдуваются через боковые фурмы время от времени.

Уровень техники, кроме того, включает способ и установку для непрерывного получения чушкового чугуна, который описан в выложенной заявке Германии N 3421878. Этот способ для непрерывного производства чушкового чугуна из содержащих двухвалентное и трехвалентное железо материалов, в частности, железных руд, с одновременным производством технологического газа характеризуется тем, что содержащие двухвалентное и трехвалентное железо материалы подают в виде сырых окатышей, брикетов, корок и т.п. на подвижную колосниковую решетку и подогреваются, сушатся и восстанавливаются до железной губки со степенью восстановления на ней около 90% с помощью технологического газа, и эту железную губку подают сверху непосредственно в реактор газификации угля с ванной расплава железа и плавят в ней с непрерывным раздельным выпуском чугуна и шлака, при вдувании угля и кислорода в ванну чугуна в реакторе газификации угля, предпочтительнее, снизу, при этом уголь газифицируется до не содержащего серы технологического газа или восстановительного газа, который подается на подвижную колосниковую решетку для восстановления, подогрева и сушки брикетов. В реакторе газификации угля этого способа поддерживается повышенное давление прядка около 2 бар (15•10-4 мм рт.ст. или 10,74•10-7 атм), и полученный горячий технологический газ выходит из реактора в зоне его вытяжного зонта и затем подается в циклон горячего газа для освобождения от содержащейся в нем пыли. После этого газ используется в восстановительной камере зоны спекания для восстановления железных руд.

Средний специалист, исходя из известных способов и рассматривая экономичные пути производства чугуна из железной руды, увидит множество недостатков этих новых процессов наряду с их положительными аспектами. Это заключение ужесточается тем фактом, что до настоящего времени ни один процесс получения чушкового чугуна из руды без использования кокса не введен в широкомасштабную индустриальную практику, за исключением COPEX процесса с его невыгодным высоким потреблением больших количеств добавочного газа и значительным расходом кислорода.

В кратком обзоре известных из уровня техники способов восстановительной плавки с высоким дожиганием полученных технологических газов, CO и H2 и хорошим возвращением тепла, ясно видны преимущества в энергетическом балансе. Относительно высокий пылеунос с отходящими газами и вследствие этого потери железа и углерода являются, как доказано, недостатками этого процесса. Эти недостатки, конечно, должны быть связаны со способом добавки угля и руды. Контроль и регулирование горячих жидких составляющих расплава в отходящем газе также не нашли достаточно удовлетворительного решения в этих вариантах процесса. Однако, как только дожигание и технологические реакции происходят во вспененном шлаке, поддержание необходимого слоя вспененного шлака с точки зрения плотности и высоты и связанные с ними ограничения в реакциях поднимают новые проблемы.

Добавка горячей предварительно восстановленной руды сверху, т.е. через газовое пространство реактора восстановительной плавки не позволяет дожигания реакционных газов, выходящих из расплава, вследствие опасности окисления металлизированных руд. Кроме того, при таком способе добавки предварительно восстановленных загрузочных материалов достаточно значителен пылеунос, что создает новые требования к устройствам газоочистки, оставляющие в стороне потери материала.

Побуждение применить способ восстановительной плавки для производства чушкового чугуна с тем чтобы увеличить экономию в сравнении с процессом доменной плавки, очевидно для специалистов, в частности, потому, что он позволяет получить высокие энергетические плотности в сравнении с другими вариантами процесса, в особенности, если он включает дожигание технологического газа, как указано, например, Howe Memorial Lecture, 30 th March 1987, AIME Symposium Pittsburgn. Подтверждается полезность использования горячего воздуха и преимущества верхней продувки согласно патенту Германии N 3903705. Таким образом, можно обеспечить достижение степени дожигания 55% при возвращении до 80% тепла расплаву чугуна воспроизводимым и надежным способом.

Настоящее изобретение основано на проблеме использования преимущества известных способов восстановительной плавки с дожиганием реакционного газа для увеличения теплового КПД загруженного топлива и для явного увеличения эффективности этих процессов с точки зрения их экономичности и надежности эффективного по затратам производства чушкового чугуна из железной руды. Синергетический эффект использования преимуществ известных этапов способа без суммы его недостатков должен быть реализован относительно простыми средствами воспроизводимым образом.

Решение этой проблемы заключается в том, что реагенты, руда и углерод, добавляют в расплав в компактной форме как смешанный композитный материал с или без дополнительно сопровождающих веществ.

Изобретение основано на заключении, что тесный контакт между реагентами, рудой и углеродом, в агломерате или композитном материале ведет к реакции прямого восстановления между оксидом железа и углеродом. Следовательно, не необходимости сначала расплавлять железную руду перед восстановительным этапом. Полученные в результате преимущества оказывают влияние, в особенности, на скорость реакции восстановления и на дожигание реакционных газов, CO и H2 над ванной расплава. Они сохраняются как для способов восстановительной плавки с газовым пространством, свободным от вспененного шлака, например, Hlsmelt процесса, так и для дожигания во вспененном шлаке при так называемом процессе с глубокой шлаковой ванной.

Заключение, что смешанный композитный материал должен добавляться в расплав в компактной форме, должно считаться неотъемлемой характеристикой настоящего изобретения. Необходимо соответственно гарантировать, чтобы смешанный композитный материал или агломераты, например, окатыши или брикеты, были погружены в расплав как компактные единицы или элементы, т.е. без знаков разложения или взрыва. Это требование оказывается существенным для достижения всех преимуществ настоящего изобретения, включая повышенную эффективность плавки оксидных носителей металлов, в частности железной руды, и повышенного теплового КПД топлива, загружаемого в этот процесс восстановительной плавки. Как только материал загружается в расплав в компактной форме, пылеунос с отходящими газами из реактора восстановительной плавки снижается по крайней мере на 20% и тепловой КПД увеличивается по крайней мере на 10%, частично, благодаря увеличению собственно дожигания, частично - повышенному возвращению или передаче тепла от дожигания в ванне расплава.

Согласно изобретению агломераты или смешанные композитные материалы могут быть сырыми, высушенными, предварительно обожженными и предварительно восстановленными окатышами, брикетами или прессовками, или любыми железными смесями этих различных агломератов.

Реагенты, руда и углерод, с или без дополнительно сопровождающих веществ добавляются как композитный или составной материал в компактной форме в расплаве в реакторе. Эта неотъемлемая характеристика или признак настоящего изобретения предназначен для обозначения того, что содержание углерода в агломерате, например, окатыше или брикете по крайней мере достаточно высокое для того, чтобы его хватило для полного восстановления содержащегося оксида металла, в частности, оксида железа. Кроме того, сфера применения изобретения включает внедрение или включение дополнительного углерода в смешанный композитный материал в свободной или связанной форме, например, в виде углеводорода. Это дополнительное к фактически действующему восстановителю руды топливо служит для компенсации теплового баланса в процессе осуществления процесса восстановительной плавки. В практике часть топлива пропускается в расплав в дополнение к селективному регулированию процесса, например, через донные фурмы. Однако, согласно изобретению, все количество топлива, необходимое для процесса, можно также подавать в расплав посредством смешанного композитного материала.

Согласно изобретению руда может находиться в агломерате в виде кусков или тонко измельченном виде. Это может быть сырая необогащенная руда, предварительно восстановленная руда с различной степенью восстановления и даже полностью металлизованная. Углерод также может вводиться любым желаемым способом, например, в форме угля различного качества, а также с высоким содержанием летучих компонентов. Кокс и другие твердые носители углерода и углеводороды, а также жидкие углеводороды в форме нефти различного качества, деготь, пек и отходы нефтеочистных установок могут использоваться в этих смешанных композитных материалах.

Качество выбранного угля оказывается полностью некритичным, что особенно выгодно для способа изобретения. Может быть использовано практически любое доступное топливо от высококачественного антрацита до угля со значительным содержанием летучих компонентов, как например, газовый уголь. Кокс или углеродные компоненты, образующиеся после карбонизации и крекинга угля, могут изменяться в размерах, форме и плотности. В противоположность этому уголь с высоким содержанием летучих компонентов ведет к недостаткам в известных способах. Например, самовоспламенение угля в газовом пространстве реактора является нежелательным, поскольку это увеличивает унос углеродных частиц с отходящими газами. При использовании смешанных окатышей по изобретению агломераты глубоко погружаются во вспененный шлак перед тем, как они, например, сгорают, и полученные частицы углерода распределяются в слое шлака относительно равномерно и способствуют его стабилизации.

Совершенно неожиданно и удивительно оказывается, что использование этих агломератов или смешанных композитных материалов по изобретению ведет к явному возрастанию эффективности способов восстановительной плавки. Пылеунос с отходящими газами из реактора восстановительной плавки значительно снижается, что создает множество дополнительных преимуществ. Наиболее очевидным является снижение содержания оксида железа в шлаке.

Когда процесс осуществляется в слое вспененного шлака, во вспененном шлаке находится меньше свободного углерода и меньшее количество капелек науглероженного железа в сравнении с известным добавлением угля и руды. Это дает возможность легче регулировать слой вспененного шлака, и можно достичь заметно более высокой степени дожигания.

Меньшее количество восстановленных капелек и фракций расплава в шлаке обеспечивает контролируемое содержание FeO в шлаке, и эта зависимость, в конечном счете, ведет к снижению восстановления газа между окислительной дожигающей струей и углеродом в шлаке. Содержание углерода в шлаке ниже, чем в известных процессах вследствие прямого восстановления реагентов, руды и углерода, в агломерате. Расчеты показывают, что содержание углерода в шлаке может быть уменьшено таким способом, примерно, на 50%. Такое более низкое содержание углерода в шлаке ведет к дополнительным преимуществам вследствие снижения потерь углерода во время выпуска шлака и, следовательно, обеспечивает более высокую отдачу подаваемого топлива.

Улучшенное дожигание, т. е. увеличение степени дожигания реакционных газов, CO и H2, наиболее вероятно, происходит, согласно современному уровню знаний, вследствие более низкого восстановления дожигаемых реакционных газов, благодаря более низкому содержанию углерода в отходящем газе. Более низкие скорости загрузки пыли в отходящий газ в первую очередь дают эффект в способе изобретения здесь и, кроме того, падает содержание углерода в пыли. Эти два усовершенствования, в конечном счете, обеспечивают более низкое поступление углерода в газовое пространство или вспененный шлак, необходимого для обратной реакции с дожигаемым отходящим газом. Другими словами, реакционные газы, дожигаемые до CO2 и H2O, встречают меньшее количество свободных углеродных частиц для их восстановления, т.е. обратной реакции до CO и H2. Эта идея может объяснить неожиданные улучшения в дожигании реакционных газов и, следовательно, улучшение теплового КПД загружаемого топлива при использовании способа изобретения.

Способ изобретения обеспечивает повышенную степень дожигания реакционных газов от 55 до 70% и возврат тепла расплаву железа от 80% вплоть до 90% при других идентичных рабочих условиях, как при работе со вспененным шлаком, так и при работе без вспененного шлака.

В сравнении с известными технологиями добавки, главным образом, реагентов, угля и руды, способ согласно изобретению имеет множество преимуществ при осуществлении процесса восстановительной плавки. Энергетический баланс способа может быть улучшен в целом посредством повышенного дожигания и повышенного возврата тепла расплаву. Бок о бок с этими экономическими преимуществами способа, последний одновременно увеличивает скорость плавления и, следовательно, изготовления железа в единицу времени. Кроме того, оказывается, что этапы способа изобретения также снижают расход огнеупорных материалов. Эти преимущества, следовательно, увеличивают эффективность способа восстановительной плавки. Контроль отдельных операций процесса, например, исключение частых крайностей температуры в расплаве в процессе получения чугуна, имеет благоприятное влияние на скорость износа огнеупорной футеровки реактора.

Согласно изобретению оказывается, что выгоднее опускать смешанные материалы в ванну с определенной высотой, но по крайней мере на 0,2 м выше уровня расплава в реакторе восстановительной плавки. При прохождении этой дистанции падения, например, со скоростью 1 м/с или более, температура возрастает и с ней теплосодержание агломератов. Утверждается, что для этого нагрева смешанных материалов полезнее, если их форма сохраняется, и они погружаются в расплав в виде компактных брикетов. Другими словами, разложение или разрыв агломератов в газовом пространстве реактора восстановительной плавки нежелателен.

Согласно изобретению агломераты или смешанные материалы могут иметь, в сущности, любую геометрическую форму и размеры. Кубические брикеты также возможны как и сферические. В практике обычно считаются полезными более округлые, сферические и овальные формы, например, яйцеобразная форма брикетов. Размеры этих агломератов могут зависеть от длины падения с точки зрения достигаемой температуры подогрева при прохождении этой длины падения. Например, можно использовать сферические маленькие брикеты с диаметром 6 мм при минимальной длине падения в 1 м, и брикеты с большими диаметрами от 15 до 50 мм при больших расстояниях вплоть до 10 м в высоких реакторах восстановительной плавки типа конвертера. В качестве грубого стандартного значения для максимума значение температуры подогрева смешанных материалов должно составлять приблизительно 200oC. Эта установленная температура подогрева может быть, однако, дополнительно увеличена, если длина падения смешанных материалов, например, увеличивается. Это может быть сделано, например, путем использования системы отходящих газов для подогрева окатышей. Смесь материалов может опускаться через трубопровод отходящего газа (газоход) или котел-утилизатор, расположенный над реактором восстановительной плавки, так что можно реализовать длину падения в 25 м и более, которая соответствует максимальным температурам подогрева приблизительно до 500oC. Дальнейшее увеличение температуры подогрева свыше 500oC нежелательно. При явно более высоких температурах существует возрастающая возможность разрыва агломератов, например, вследствие высвобождения летучих компонентов загруженного угля. Это разрушение или разрыв агломератов перед погружением в расплав не согласуется со способом изобретения.

Погружение смешанного материала, например, окатышей или брикетов, в расплав означает, что они по крайней мере полностью покрыты расплавом после погружения, но, предпочтительнее, достигают определенной глубины погружения в расплав согласно изобретению. В способах восстановительной плавки, действующих со слоем вспененного шлака, минимальная глубина погружения составляет приблизительно 0,5 м. Поскольку толщина слоя вспененного шлака может сильно меняться, например, от 2 м до свыше 4 м, глубина погружения может быть определена только очень грубо относительно высоты вспененного шлака. Для относительно небольшой высоты слоя вспененного шлака в 2 м минимальная глубина погружения смешанного материала в 0,5 м, следовательно, означает 1/4 высоты вспененного шлака.

Способы восстановительной плавки, действующие без вспененного шлака, т. е. те, в которых дожигание происходит в свободном газовом пространстве над расплавом, обычно имеют небольшую толщину слоя шлака, ниже 1 м, обычно от 0,1 до 0,5 м. Минимальная глубина погружения смешанного материала соответственно невелика, но всегда глубина достаточна для того, чтобы полностью покрыть его шлаком.

После достижения минимальной глубины погружения агломератов, они могут нагреваться до тех пор, пока они не разложатся полностью или частично, например, вследствие высвобождения летучих компонентов угля. После достижения минимальной глубины погружения смешанного материала в расплав, предпочтительнее, в слой его шлака, агломераты могут разложиться. Твердые продукты разложения, например, высокоуглеродные частицы, способствуют стабилизации вспененного шлака. В обычном шлаковом слое, т.е. в процессе восстановительной плавки, не имеющем вспененного шлака, частицы разложившихся смешанных материалов очень быстро абсорбируются в ванной расплава, поскольку существует сильное движение ванны расплава, и смешивание шлака и металлических фракций происходит в пограничном слое.

Преимущества применения способа согласно изобретению для процесса восстановительной плавки, которые работают со слоем вспененного шлака, выражаются в благоприятных условиях поддержания к стабилизации вспененного шлака с желаемым значением плотности порядка примерно 1 г/см3. Этот вспененный шлак находится в постоянном движении, можно наблюдать течение шлака из ванны расплава к поверхности шлака и наоборот, но также имеют место и течения, пересекающие это предпочтительное направление. В этом движущемся слое вспененного шлака углеродные/коксовые частицы, высвобождающиеся после разложения агломератов во вспененном шлаке, не собираются на поверхности вспененного шлака, как в известных процессах, но текут вместе с самим вспененным шлаком и удивительно равномерно распределяются в нем. Вследствие регулируемой более высокой плотности агломератов или окатышей по сравнению со вспененным шлаком, эти смешанные материалы проникают в шлак прежде, чем они разлагаются, и увеличивают эффективность реакции во вспененном шлаке. Газы, высвобождающиеся в процессе разложения, имеют тенденцию к сцеплению с твердыми частицами, например, с частицами кокса, и придают им дополнительную плавучесть. При использовании способа изобретения, однако, оказывается, что плотность окатышей примерно в 1,5 г/см3 или более уже достаточна для гарантирования равномерного распределения углеводородных/коксовых частиц во вспененном шлаке. Поэтому можно надежно предотвратить нежелательное накапливание коксовых частиц и их спекание на поверхности вспененного шлака, как известно из обычных способов.

В известных способах подаваемый уголь полностью обугливается перед введением в шлак в виде углеродных частиц. Летучие компоненты угля высвобождаются над поверхностью ванны и оказывают восстановительное воздействие на окислительную дожигающую газовую струю и снижают степень дожигания и, следовательно, ухудшают тепловой баланс процесса или тепловой КПД сортов угля с летучими компонентами. По этой причине содержание летучих компонентов в сортах угля ограничивается до менее, чем 20% в способах со вспененным шлаком. В способе изобретения высвобождение летучих компонентов угля под поверхностью вспененной шлаковой ванны приводит к увеличению эффективности процесса, поскольку восстановление газов от разложения угля во вспененном шлаке возрастает. Следствием этого факта являются несколько отдельных преимуществ в ходе процесса. Восстановительные газы CO и N2, высвобождающиеся в процессе разложения угля, входят в прямой контакт с содержащим оксид железа шлаком, что приводит к металлизации оксидов железа. Также восстановительные газы могут вступать в реакцию с окислительной дожигающей струей, частично проникающей в расплав. Проникновение дожигающей газовой струи в расплав является желательным, поскольку это способствует более высокому возврату тепла энергии дожигания в расплав. Полученные дополнительно из реакции летучих составляющих угля с дожигающей газовой струей реакционные газы под поверхностью ванны расплава обеспечивают усиленное, выгодное движение ванны шлака. Это усиленное движение ванны расплава в конечном счете дает возможность уменьшить количество циркулирующего через погружные фурмы газа путем регулирования необходимости возврата тепла в шлак и требуемой плотности вспененного шлака.

Согласно изобретению плотность смешанных материалов должна быть выше, чем плотность жидкого шлака в реакторе восстановительной плавки. Например, считается полезным, чтобы объемная плотность брикетов из смеси рудной мелочи, угля, извести и связующего достигала при высоком давлении величины порядка 2,0 г/см3. Для приблизительно такого же состава окатышей была получена объемная плотность 1,6 г/см3. При использовании этих окатышей по изобретению в реакторе восстановительной плавки шлак на ванне расплава железа имел состав 49% CaO, 32% SiO2, 3% FeO, 17% Al2O3 и, следовательно, плотность 2,6 г/см3. При вспененном шлаке плотность снижается до приблизительно 0,8 г/см3.

Способ согласно изобретению имеет удивительное сверхпропорциональное снижение пылеуноса с отходящими газами из реактора восстановительной плавки. Например, в опытной установке, работающей по Hlsmelt процессу, производится около 10 т жидкого чугуна в час. При использовании руды и угля, т.е. без этапа предварительного восстановления железной руды, в расплав подается примерно 16 т рудной мелочи в час при составе 63% Fe, 2,6% SiO2, 1% Al2O3, и одновременно примерно 8 т угля с содержанием летучих примерно 10%. Дожигание в газовом пространстве, свободном от вспененного шлака, в реакторе составляет примерно 50% и возврат тепла (КПД теплопередачи) ванне чугуна составляет примерно 80%). При этих рабочих условиях отходящие газы содержат приблизительно 60 г/Нм3 пыли с примерным содержанием углерода 15%. Однако, если рудная мелочь проходит в расплав сверху через газовое пространство реактора восстановительной плавки вместе с восстанавливающим углеродом в виде агломерата, в частности, сложных окатышей, пылеунос снижается до 30 г/Нм3 отходящего газа. Одновременно степень дожигания возрастает при других идентичных условиях до 60% при возврате тепла расплаву чугуна, составляющем около 85%.

Соответственно, пылеунос из реактора восстановительной плавки может быть снижен путем использования способа изобретения примерно на 50% в сравнении с обычной восстановительной плавкой. Максимальный ожидаемый пылеунос составляет приблизительно 45 г/Нм3 отходящего газа. Дополнительным преимуществом является снижение содержания углерода в пыли. Для способа изобретения содержание углерода в пыли отходящего газа может составить величину ниже 8%. До применения способа изобретения содержание углерода в отходящем газе составляло приблизительно 15% от вспененного шлака.

Это снижение пылеуноса само по себе и, в особенности, снижение содержания углерода в пыли отходящего газа создает преимущества при использовании отходящего газа для предварительного восстановления или подогрева и, главным образом, в газоочистных установках. Вместе с вышеупомянутым усовершенствованием дожигания реакционных газов из расплава чугуна и упрощением регулирования и стабилизации вспененного шлака усовершенствование в управлении собственно отходящего газа проявляет неожиданно явные преимущества в добавке реагентов, руды и углерода, в виде смешанного сложного материала посредством способа настоящего изобретения.

Можно понять, что повышенное дожигание связано с измеряемым снижением содержания оксида железа в шлаке, главным образом, при дожигании в слое вспененного шлака. Между газовой струей для дожигания и шлаком, возможно, осуществляется меньше реакций окисления. Меньшее содержание частиц FeO в шлаке одновременно уменьшает возможность верхней продувки газообразных окислителей, окисляющих молекулы FeO. Одновременно снижение концентрации FeO в шлаке вызывает явное улучшение в износе огнеупорной футеровки реактора. Скорость износа огнеупорной футеровки может быть уменьшена более, чем наполовину. Пониженное содержание FeO в шлаке также ведет к более высокому выходу металла и, следовательно, увеличивает эффективность процесса в сравнении с известными способами.

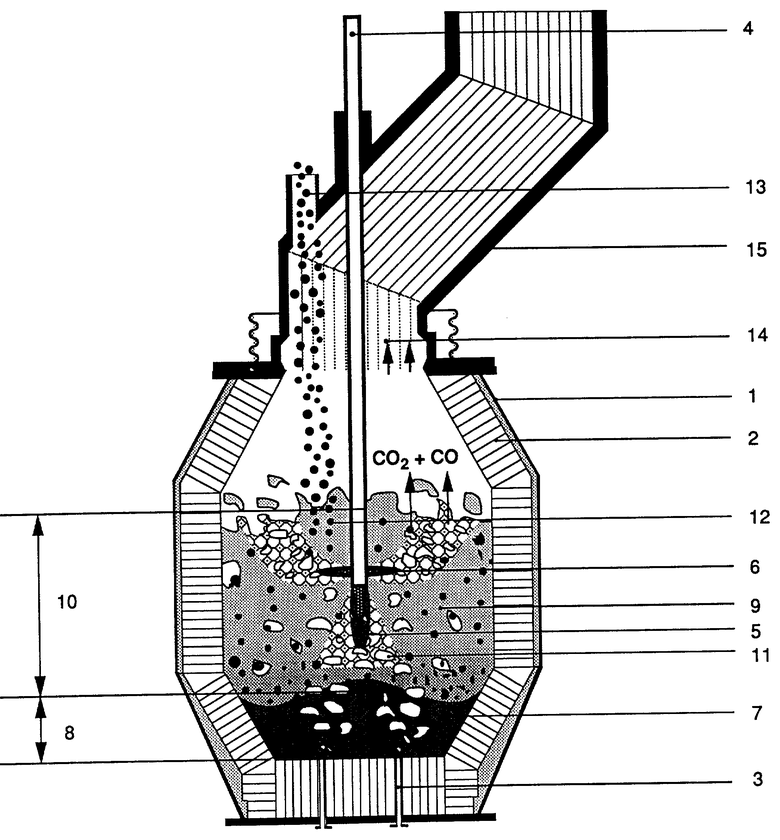

На чертеже изображен схематический вид в продольном разрезе реактора восстановительной плавки, в котором осуществляют процесс со слоем вспененного шлака.

Реактор восстановительной плавки с металлическим кожухом 1 имеет футеровку 2, через донную часть которой проходят фурмы 3. Фурма или копье для верхней продувки имеет фурменные отверстия для верхней продувки 5 для осуществления реакции окисления и дожигающие фурмы 6 для дожигания реакционных газов CO и H2.

Реактор восстановительной плавки 1 с футеровкой 2 содержит ванну расплава 7, глубина которой показана стрелкой 8. Над ванной расплава 7 находится вспененный шлак 9, уровень ванны которого показан стрелкой 10. Газовые пузырьки 11 отмечены соответственно небольшими светлыми участками, тогда как смешанные сложные материалы 12, в данном примере окатыши, которые проходят в реактор восстановительной плавки через питающее отверстие 13, показаны темными точками.

Отходящий газ 14, помеченный небольшими стрелками, выходит из реактора восстановительной плавки через газоход отходящего газа 15. С отходящим газом 14 из реактора выносятся частицы пыли, включая частицы сажи и угля.

Способ восстановительной плавки в реакторе ( см. чертеж) действует со вспененным шлаком и фурмой или копьем для верхней продувки кислорода, так же, как и в обычном так называемом процессе с глубоким шлаком. Все твердые реагенты подаются в расплав через питающее отверстие 13 в форме окатышей 12. Окатыши содержат 65% железной руды и 25% угля (состава примерно 80% C, 10% золы, 10% летучего вещества, включая 2% H2O), а также 8% CaO в качестве шлакообразующего агента и связующее. Это сырье необожженные окатыши с объемной плотностью 2,5 г/м3. Расплав железа 7 имеет вес 20 т в начале процесса и при максимальном весе 40 т через не показанную летку из реактора выпускаются 20 т чушкового чугуна с составом 2,5% C, 95% Fe. Одновременно из реактора через также не показанную шлаковую летку удаляется 9,5 т шлака с составом 38% CaO, 27% SiO2, 17% Al2O3, 12% MgO, 3% Feox.

В течение процесса в расплав загружается приблизительно 700 кг/мин указанных окатышей 12. Одновременно через фурму или копье 4 продувается 7500 Нм3/ч. Приблизительно 1500 Нм3/ч продувается через отверстия верхней продувки 5 и 6000 Нм3/ч через дожигающие фурмы 6.

Через газоход отходящего газа 15 из реактора восстановительной плавки выпускается 17000 Нм3/ч с пылевым нагружением 35 г/Нм3.

Кроме того, в расплав через донные фурмы 3 продувают 1000 Нм3/час перемешивающего газа, главным образом, азота для обеспечения необходимого движения ванны расплава железа и наплавления слоя вспененного шлака.

При такой работе со вспененным шлаком степень дожигания составила 60% при возврате тепла 85% за счет применения способа изобретения. Для сравнения, при обычной работе и смешанной добавке реагентов через донные фурмы или неокатанных твердых частиц через газовое пространство дожигание составило 50% при возврате тепла 80%. Это привело к экономии 200 кг угля на тонну производимого чушкового чугуна при использовании процесса по изобретению в сравнении с обычной работой. В то же время производительность возросла с 8 т/ч чушкового чугуна до 10 т/ч.

Количество пыли в отходящем газе должно быть снижено на 25 г/Н м3 для способа изобретения в сравнении с известной работой. Кроме того, важно, что содержание пыли в отходящем газе, составляющее 15% при обычной работе, может быть понижено до 6% при использовании способа согласно изобретению. Это приводит к множеству преимуществ при последующей обработке отходящего газа, в частности, в газоочистной установке.

Способ увеличения эффективности восстановительной плавки оксидных носителей металлов, в частности, железной руды, и улучшения теплового КПД топлива, загруженного в процесс восстановительной плавки, который осуществляется в реакторе, содержащем ванну расплава со слоем шлака, в котором реакционные газы, выпускаемые из ванны расплава, дожигаются газообразными окислителями, полученное тепло возвращается ванне расплава, и реагенты, руда и углерод, подаются в расплав сверху через газовое пространство реактора, и который отличается тем, что эти реагенты, руда и углерод, добавляются в компактной форме в ванну расплава, в то время, как смешанный материал с или без дополнительных сопровождающих веществ может меняться в широких пределах, не выходит из сферы применения настоящего изобретения. Если реагенты, руду и углерод, добавляют в ванну расплава в компактной форме в виде агломерата, это находится в пределах сферы применения настоящего изобретения, даже если смешанный сложный материал добавляют в реактор восстановительной плавки с различной высоты и различных направлений. Собственно процесс восстановительной плавки также может подвергаться существенным изменениям.

Сущность: способ осуществляется в реакторе, содержащем ванну расплава со слоем шлака, и в котором реакционные газы, выходящие из ванны расплава, дожигают газообразными окислителями, полученное тепло возвращают ванне расплава. Реагенты, такие, как руду и углерод, подают в расплав, по крайней мере частично, сверху через газовое пространство реактора в ванну расплава в компактной форме в виде смешанного композитного материала с или без дополнительно сопровождающих веществ. Технический результат заключается в увеличении эффективности восстановительной плавки оксидных носителей металла, в частности железной руды, и улучшения теплового КПД топлива, загружаемого в процессе восстановительной плавки. 12 з.п. ф-лы, 1 ил.

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ плавки железорудного сырья в жидкой ванне | 1986 |

|

SU1663030A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE N 4234974, C2, 1995 | |||

| DE N 3421878 A1, 1992 | |||

| DE N 4324393, 1995 | |||

| ) ЗАЖИМ | 1971 |

|

SU418927A1 |

| ЛИОТГИА Iс. Е. Столяр | 0 |

|

SU308925A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1998-10-20—Публикация

1996-05-17—Подача