Настоящее изобретение относится к устройству для производства расплавленного чушкового чугуна путем прямого восстановления железной руды, содержащему металлургический сосуд, имеющий средства для подачи угля и кислорода в этот сосуд или емкость, в которой происходит окончательное восстановление железной руды и частичное дожигание технологического газа, и плавильный циклон, в котором железная руда предварительно восстанавливается и плавится перед передачей в металлургический сосуд.

Устройство описанного выше типа известно из патента NL C-257692. Описание процесса CCF (циклонная конвертерная печь), осуществляемого в таком устройстве, опубликовано в Steel Times Intermational, part 17, N 3, march, 1993, Redhill, Surrey, GB, p. 24, "Single vessel melting reduction using cyclone pre-reducer". В датском патенте 257692 устройство описано достаточно элементарным способом. С тех пор заявитель приобрел новое и более полное понимание этой технологии.

В патентах США A-3462263, GB A-2100755, США A-4076954 и EP A-209149 описаны другие предложения прямого восстановления руды, но в них не описаны детально печь и необходимое охлаждение.

В случае устройства для ССF процесса необходимо решить несколько проблем. Во-первых, предварительное восстановление железной руды (FeO) является очень коррозионным процессом, особенно в зоне шлакового слоя в металлургическом реакторе. Во-вторых, шлаковый слой имеет тенденцию к очень сильному вспениванию, приводящему к большой разнице в уровне шлакового слоя и, следовательно, к сильному различию условий процесса. В-третьих, уголь и кислород должны подаваться оптимальным для процесса способом.

Задачей настоящего изобретения является создание устройства для промышленного использования CCF процесса, обеспечивающего возможность осуществлять процесс при низком уровне эксплуатационных расходов.

Согласно настоящему изобретению металлургический реактор устройства в соответствии с настоящим изобретением содержит:

а) верхнюю часть, в которой происходит дожигание технологического газа, выполненную в виде стойкого к давлению колпака, внутренняя стенка которого содержит трубы водяного охлаждения для охлаждения этой внутренней стенки (водоохлаждаемая трубчатая стенка),

б) нижнюю или донную часть для помещения в ней ванны чугуна, в шлаковом слое которой происходит окончательное восстановление железной руды, при этом нижняя часть имеет внутреннюю огнеупорную футеровку и средства водяного охлаждения внутренней огнеупорной футеровки.

Водоохлаждаемая огнеупорная футеровка нижней части металлургического реактора (конвертера) обеспечивает приемлемый срок службы, при этом тепловые потери от дожигания в верхней части металлургического реактора поглощаются охлаждающими трубами.

Верхняя и нижняя части упомянутого металлургического реактора предпочтительнее имеют в зоне, прилегающей к зоне взаимного соединения, большую площадь горизонтального внутреннего поперечного сечения, чем в соответствующих зонах выше и ниже зоны взаимного соединения, для вмещения шлакового слоя, который, как уже упоминалось, может быть обширным. Поэтому металлургический реактор может иметь наибольшую ширину в зоне шлакового слоя.

Верхняя и нижняя части могут быть выполнены легкоразъемными. Поэтому верхняя часть может иметь крепежные или монтажные средства для удерживания ее в рабочем положении, и нижняя часть отделяется и удаляется от верхней части, которая удерживается крепежными средствами. Только нижняя часть металлургического реактора должна затем удаляться и, если необходимо, заменяться. Однако, если огнеупорная футеровка нижней части имеет достаточный срок службы, нет необходимости в такой возможности легкого отделения нижней части от верхней части реактора.

Предпочтительнее плавильный циклон монтируется непосредственно над металлургическим реактором и находится в прямом открытом сообщении с ним, при этом траектория потока из плавильного циклона в металлургический реактор в нисходящем направлении в сущности не имеет сужения площади поперечного сечения потока. Это обеспечивает создание простого устройства без внутренних транспортных потерь.

Предпочтительнее, чтобы внутренняя водоохлаждаемая стенка (трубчатая панель или экран) верхней части металлургического реактора имела внутреннее напыленное огнеупорное покрытие. Оно защищает трубчатую стенку от любых повреждений химического, термического и механического характера.

Также предпочтительнее, чтобы огнеупорная футеровка нижней части металлургического реактора включала постоянную долговременную футеровку и изнашиваемую футеровку, а также имела водяное охлаждение по крайней мере в зоне шлакового слоя. Такая конструкция доменной печи, хотя и известна сама по себе, является менее обычной конструкцией для конвертера и продлевает срок службы огнеупорной футеровки в ее наиболее уязвимом месте, т.е. в зоне шлакового слоя.

В предпочтительном варианте средства подачи кислорода в реактор включают центральную фурму или копье, т.е. фурму, проходящую вертикально в центральной зоне реактора. Это позволяет подавать кислород всегда в одно и то же место над шлаковым слоем даже при изменении уровня шлакового слоя.

В другом предпочтительном варианте средства для подачи кислорода включают множество фурм, выступающих сбоку через стенку металлургического реактора и в процессе эксплуатации доходящих до положения над шлаковым слоем. Это исключает любое разрушающее воздействие центральной фурмы на процесс в плавильном циклоне. Предпочтительнее эти фурмы для подачи кислорода ориентированы вертикально настолько, насколько это возможно, т.е. проходят наклонно вниз. Этим обеспечивается такой эффект, при котором подача кислорода осуществляется настолько, насколько это возможно, в то же самое место над шлаковым слоем, когда уровень шлакового слоя изменяется.

Предпочтительнее средство для подачи угля, по крайней мере частично, включает по крайней мере один желоб для кусков угля, проходящий через стенку верхней части металлургического реактора. В соответствии с настоящим условием предпочтительнее часть угля подавать в виде кусков и часть - в тонкоизмельченном состоянии. Следовательно, предпочтительнее, чтобы средство для подачи угля включало по крайней мере одну фурму (или копье) для подачи угля в тонкоизмельченном состоянии посредством газа-носителя, при этом эта фурма проходит через стенку реактора таким образом, что в процессе работы она предпочтительнее входит в шлаковый слой. Этим обеспечивается эффект, при котором уголь непосредственно поглощается шлаковым слоем, обеспечивая, таким образом, лучшее окончательное восстановление. Тонкоизмельченный уголь можно подавать через фурму с помощью газа-носителя.

Далее будут описаны предпочтительные варианты настоящего изобретения посредством неограничивающих примеров со ссылкой на чертежи, на которых:

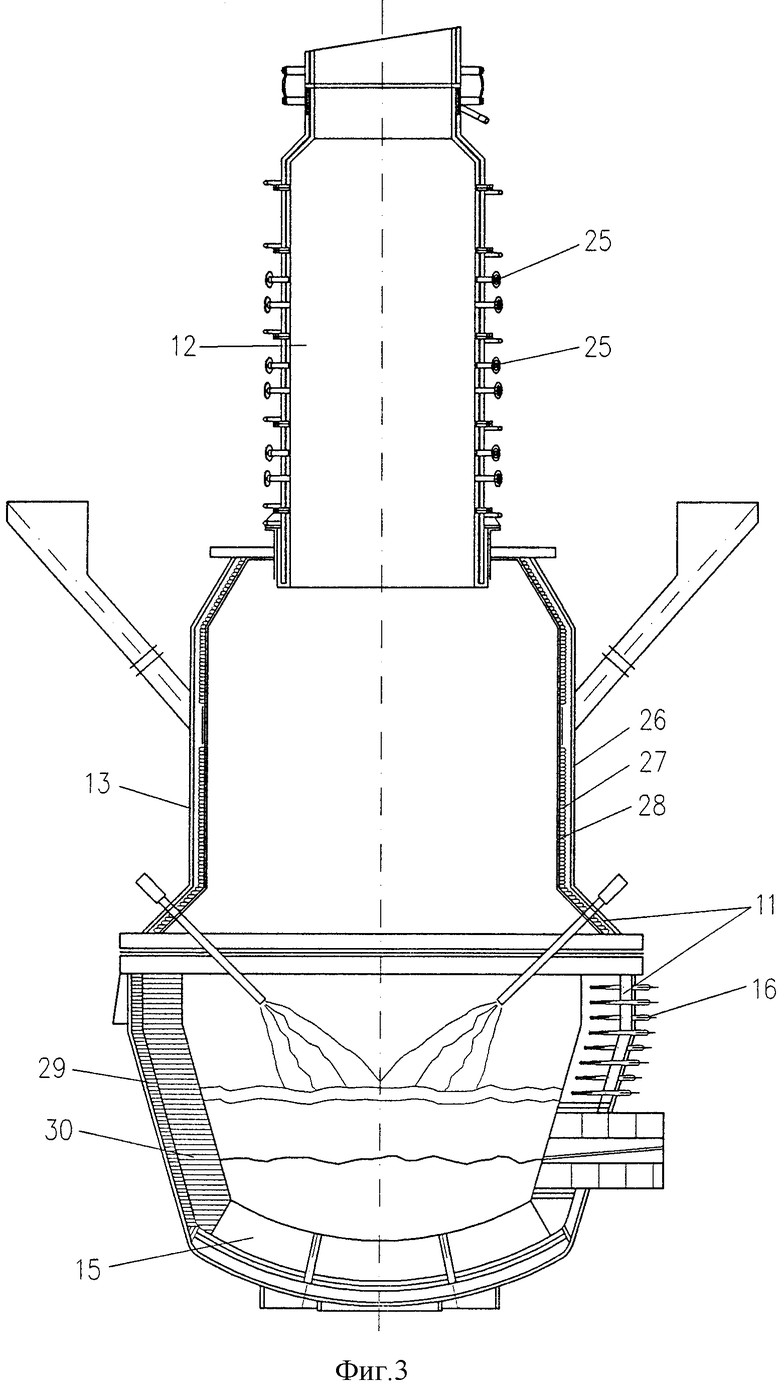

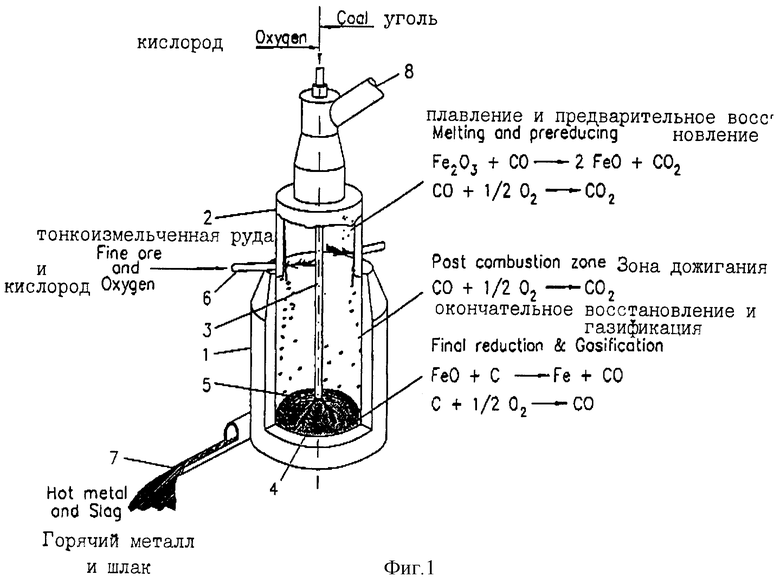

фиг. 1 - устройство для осуществления CCF процесса согласно уровню техники (согласно вышеописанной статье "Steel Times International");

фиг. 2 - первый вариант устройства согласно изобретению для проведения процесса CCF в промышленном масштабе;

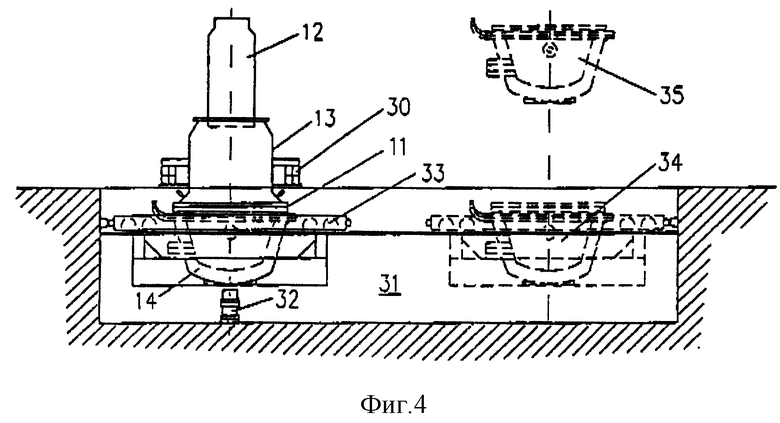

фиг. 3 - второй вариант устройства согласно изобретению;

фиг. 4 - удаленная нижняя часть металлургического реактора фиг. 3.

Описание предпочтительных вариантов.

Устройство на фиг. 1 содержит металлургический реактор 1 типа конвертера, плавильный циклон 2 и центральную фурму 3. Процесс осуществляют следующим образом. В металлургическом реакторе находится ванна чугуна 4 со шлаковым слоем 5 наверху. Предварительно восстановленная железная руда окончательно восстанавливается в шлаковом слое. На этом конце металлургического реактора 1 в него посредством центральной вертикальной фурмы 3 подается кислород и уголь. При окончательном восстановлении образуется технологический газ, содержащий восстановительный CO, который частично дожигается над шлаковым слоем 5 в металлургическом реакторе, в результате чего высвобождается тепло, необходимое для окончательного восстановления. Восстановительный технологический газ затем дожигается в плавильном циклоне кислородом, подаваемым в плавильный циклон через впускной патрубок 6. Железная руда, так же подаваемая через впускной патрубок 6, предварительно восстанавливается примерно до FeO и плавится. Предварительно восстановленная железная руда затем опускается или стекает вниз в металлургический реактор 1. Чушковый чугун и шлак выпускаются через выпускную летку 7. Технологический газ выпускается через выпускной патрубок 8. Процесс осуществляется при температуре в диапазоне от 1500 до 1800oC. Давление в реакторе находится в диапазоне от 1 до 6 бар.

Устройство изобретения, изображенное на фиг. 2, осуществляет тот же процесс, что и устройство на фиг. 1, и в связи с этим нет необходимости снова описывать его полностью. Металлургический реактор 11 включает верхнюю часть 13 и нижнюю часть 14. Верхняя часть выполнена в форме стойкого к давлению колпака или крышки с водоохлаждаемым трубчатым экраном на его внутренней стороне. Нижняя часть 14 имеет внутреннюю огнеупорную футеровку 15 с водяным охлаждением 16. Водяное охлаждение 16, изображенное на фиг. 1, является охлаждением типа, хорошо известного в охлаждении кирпичной кладки шахтных или доменных печей. Устройство охлаждения расположено выше зоны ванны чугуна 17 в зоне шлака 18, в частности в зоне вспененного шлака 19. Как показано на фиг. 2, между своими верхним и нижним концами металлургический реактор имеет часть 20 с увеличенным поперечным сечением, в которой удерживается вспененный шлак 19. Металлургический реактор 11 имеет соединение 21, которое позволяет отделять верхнюю часть 13 от нижней части 14.

Как показано на фиг. 2, уголь подается посредством лотка 22, проходящего через стенку верхней части 13 металлургического реактора 11. Кислород подается посредством фурм 23, которые проходят сбоку через стенку верхней части металлургического реактора 11 и которые в процессе работы проходят над шлаковым слоем 18. В принципе часть 20 с увеличенным поперечным сечением дает возможность располагать фурмы 23 более вертикально. На фиг. 2 также показано, как расплав чугуна 17 промывается газом 24, подаваемым через дно металлургического реактора 11. Центральная фурма 3 фиг. 1 также может быть использована в устройстве фиг. 2.

На фиг. 3 показан в специальном аспекте более сложный вариант устройства согласно изобретению. Он подобен устройству на фиг 2, и нет необходимости описывать его полностью снова. Плавильный циклон 12, как показано, имеет большое число патрубков 25 для подачи железной руды и кислорода, формирующих характеристику инжекции, обеспечивающую высокую степень предварительного восстановления железной руды при высоком коллекторном выходе плавильного циклона. В то же самое время на фиг. 3 показано, как плавильный циклон расположен непосредственно над металлургическим реактором в открытом доступном сочленении с металлургическим реактором 11 без какого-либо сужения поперечного сечения потока в нисходящем направлении. На фиг. 3 также показано, что верхняя часть 13 имеет стойкий к давлению колпак 26, водоохлаждаемый трубчатый экран 27 и огнеупорный нанесенный слой 28. Огнеупорная футеровка 15 нижней части 14 металлургического реактора 11 включает постоянную футеровку 29 и изнашиваемую футеровку 30. На фиг. 3 водяное охлаждение является охлаждением типа охлаждаемых пластин, устройство которого само по себе известно для охлаждения кирпичной кладки шахтных и доменных печей, однако необычно для конвертера.

На фиг. 4 показано, как верхняя часть 13 металлургического реактора 11 вместе с плавильным циклоном 12 закреплена посредством опоры 30 над колодцем 31. Нижняя часть 14 металлургического реактора 11 при отделении может быть удалена путем ее опускания, используя подъемный цилиндр 32 и затем используя тележку 33 для приведения ее в положение 34, после чего нижняя часть 14 металлургического реактора может быть удалена, как показано в положении 35, для ремонта огнеупорной футеровки. После этого, если необходимо, другая уже подготовленная нижняя часть 14 может быть установлена и подогнана в обратной последовательности этапов.

Хотя изобретение проиллюстрировано двумя вариантами, оно не ограничивается ими, и в пределах заявленной формулы возможны различные изменения и модификации, не отходящие от духа и сферы применения изобретения.

Сущность: устройство для производства расплавленного чушкового чугуна путем прямого восстановления железной руды содержит металлургический реактор, в котором при подаче угля и кислорода железная руда подвергается окончательному восстановлению с получением технологического газа. Получаемый технологический газ подвергается частичному дожиганию и подается в плавильный циклон, в котором железная руда подвергается предварительному восстановлению и расплавляется. Реактор имеет верхнюю часть, в которой происходит частичное дожигание упомянутого технологического газа, выполненную в виде стойкого к давлению колпака, имеющего внутреннюю стенку, содержащую водоохлаждаемые трубы, и нижнюю часть с ванной чугуна и размещенным на ней шлаковым слоем. В нижней части происходит окончательное восстановление предварительно восстановленной и расплавленной железной руды. Нижняя часть имеет внутреннюю огнеупорную футеровку и средство для водяного охлаждения внутренней огнеупорной футеровки. Такое выполнение металлургического реактора позволит улучшить регулирование и управление тепловыми потоками и снизить эксплуатационные расходы. 11 з.п. ф-лы, 4 ил.

| Single vessel melting reduction using cyclone pre-reducer, "Steel Times Int.", part 17, N 3, march, 1993, Redhill, Surrey, GB, p | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| 0 |

|

SU252370A1 | |

| Способ прямого получения металлов из окислов | 1991 |

|

SU1837075A1 |

| US 3462263, 23.06.1966 | |||

| КОМБИНИРОВАННЫЙ АРТИЛЛЕРИЙСКИЙ МЕТАТЕЛЬНЫЙ ЗАРЯД | 1996 |

|

RU2100755C1 |

| US 4076954, 28.02.1978 | |||

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ЭЛЕМЕНТОВ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 0 |

|

SU209149A1 |

Авторы

Даты

2000-08-10—Публикация

1996-03-28—Подача