Изобретение относится к отраслям текстильной промышленности и может быть использовано как на предприятиях первичной обработки волокон, так и на различных технологических переходах текстильных предприятий.

Известен способ сушки волокнистых материалов, заключающийся в пропускании через волокна, движущиеся на ленточном транспортере, подогретого воздуха [1] . Недостатками данного способа являются: высокие энергетические затраты; низкая скорость сушки; неоднородность сушки волокон, т.к. волокна со стороны подачи горячего воздуха высыхают быстро, а на противоположной стороне - в несколько раз медленней.

Наиболее близким способом к предлагаемому является способ сушки материалов [2] , в соответствии с которым высушиваемый материал предварительно обрабатывают ультразвуком, а затем центрофугируют в барабане-резонаторе. К недостаткам данного способа относятся большие потери энергии, периодичность действия, разрушение материала в ходе обработки ультразвуком. Большие потери энергии при обработке ультразвуком связаны с высоким значением используемой частоты - 30-70 кГц, т.к. потери в воздухе пропорциональны квадрату частоты, а в зоне расположения волокон - частоте в четвертой степени. Кроме того, часть энергии ультразвука теряется при прохождении его через перфорированную стенку барабана, внутри которого располагают высушиваемый объект. Микроразрушение объектов сушки происходит потому, что при обработке ультразвуком материал неподвижен, через него пропускают воздух, и роль ультразвука - это разрыв клеточных слоев.

Технический результат, обусловленный предлагаемым изобретением, состоит в снижении энергозатрат на сушку и времени сушки при сохранении исходных механических свойств высушиваемых волокон.

Сущность заявляемого изобретения заключается в том, что в способе сушки волокнистых материалов, основанном на обработке его акустическими волнами и удалении влаги при повышенной температуре, согласно изобретению обработку акустическими волнами осуществляют на начальном этапе сушки волокнистого материала в двух зонах полей стоячих акустических волн с интервалом 2-5 минут, при этом координаты пучностей одной зоны совпадают с узлами другой; используются два поля стоячих акустических волн, в которых совмещены координаты пучностей одного поля с координатами узлов другого поля; используют частоту акустических колебаний 15-16 кГц с интенсивностью 2-3 Вт/см; направления движения падающих акустических волн и потока сушильного агента противоположны друг другу.

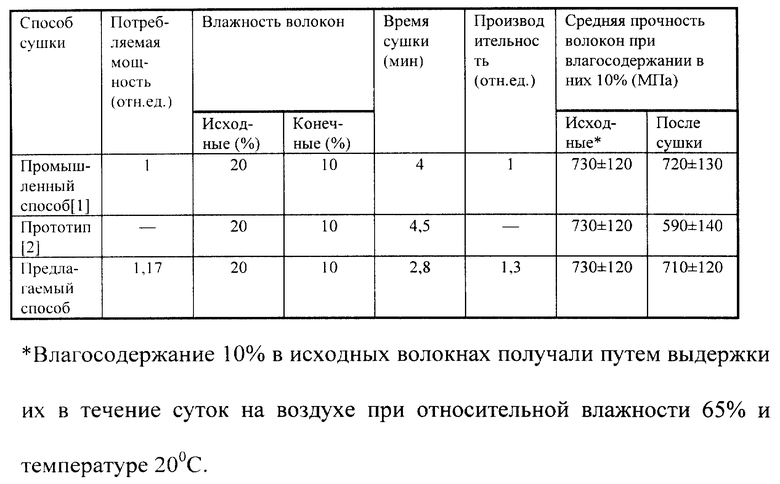

Технический результат, заключающийся в снижении энергозатрат на сушку волокнистого материала и времени сушки при сохранении механических свойств исходных волокон, достигается за счет воздействия на высушиваемый волокнистый материал, наряду с подогретым воздухом, полей стоячих акустических волн, смещенных по фазе на половину длины волны. Акустические волны, воздействуя на волокнистую массу, производят активацию капилляров, повышают коэффициент диффузии, усиливают дегазацию и удаление с поверхности волокон плен. Эти процессы увеличивают скорость сушки и улучшают ее равномерность. За счет снижения времени сушки снижаются энергозатраты. Это подтверждается результатами, полученными при конкретной реализации данного способа и представленными в таблице.

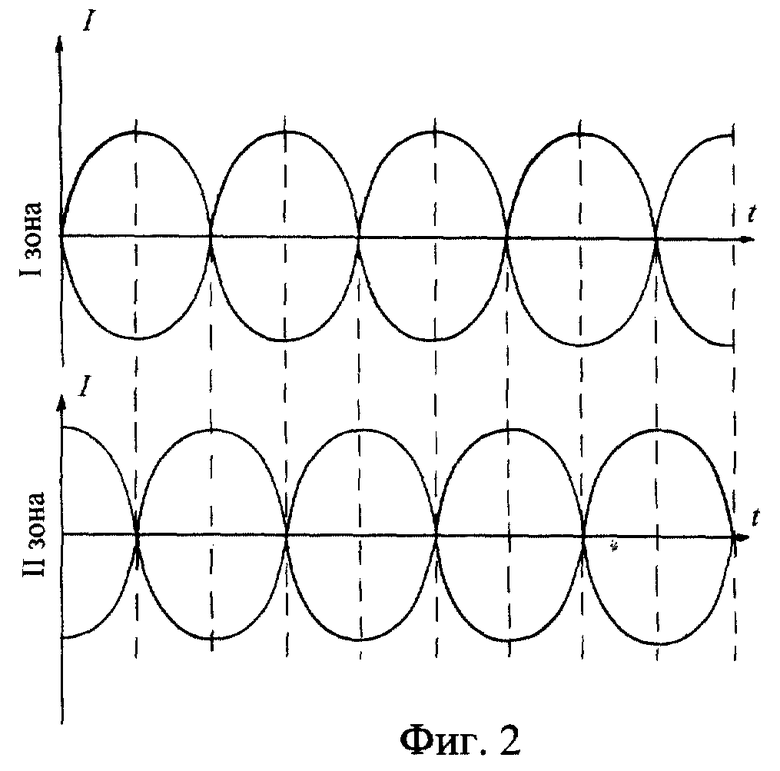

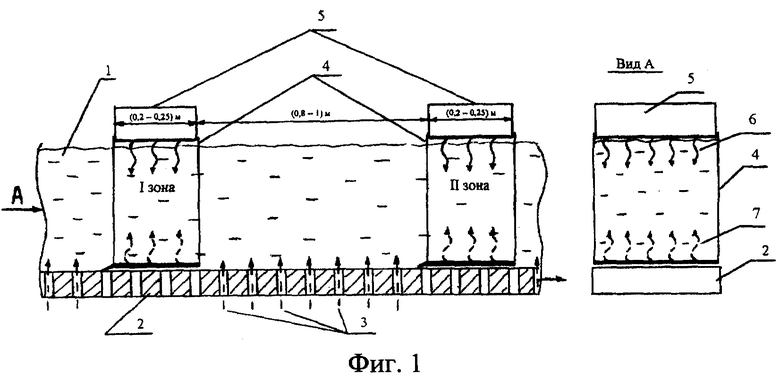

На фиг. 1 показана схема реализации предлагаемого способа; на фиг. 2 - графики зависимости интенсивности I акустических стоячих волн для I и II зон, смещенных по фазе на половину длины волны.

Пример конкретного осуществления способа. В качестве волокнистого материала выбраны отходы льнотрепания влажностью 20%. Потребляемая мощность и производительность определены на серийно выпускаемой сушильной машине СЛП-140ЛК [1] (промышленный способ) и на такой же машине, усовершенствованной по данному способу (предлагаемый способ). Определить производительность и потребляемую мощность при реализации сушки в соответствии с прототипом не представляется возможным в связи с отсутствием соответствующей промышленной установки. Прочностные свойства волокон в соответствии с прототипом получены после сушки их в лабораторных условиях: двухминутная выдержка волокон в поле ультразвука частотой 50 кГц и интенсивностью 2 Вт/см2, а затем высушивание их в СВЧ-поле до влажности 10%. В предлагаемом способе параметры обработки в поле стоячих акустических волн были такими: ширина источников волн 0,2 м, расстояние между источниками 0,9 м, частота колебаний 15,5 кГц, интенсивность волн 2 Вт/см2, время движения волокон между источниками акустических волн 2-5 минут.

Способ осуществляли по следующей схеме (см. фиг. 1). Волокнистая масса 1 перемещалась на сетчатой ленте транспортера 2. Через сетчатую ленту и волокнистую массу снизу подается подогретый воздух 3. При движении волокнистая масса, проходя через короб 4, попадала в зону поля акустических стоячих волн, образованных излучаемыми источниками 5 падающими волнами 6 и отраженными от дна короба волнами 7. Падающие волны частотой 15-16 кГц и интенсивностью 2-3 Вт/см излучает источник, ширина которого равна 0,2-0,25 м. После прохождения первой зоны стоячих акустических волн волокнистая масса движется 2-5 минут (0,8-1 м) при воздействии на нее подогретого воздуха. Акустические волны, взаимодействуя с волокнами, обуславливают активацию капилляров, повышение коэффициента диффузии, дегазацию, удаление с поверхности волокон плен. Затем волокно проходит вторую зону стоячих акустических волн, в которой координаты максимумов совпадают с минимумами первой зоны (фиг. 2). Разрыв между зонами облучения материала акустическими волнами необходим для того, чтобы сразу после облучения волокнистый материал обработать горячим воздухом. Это связано с тем, что эффект акустического воздействия со временем релаксирует. В то же время расстояние между источниками, равное 0,8-1 м, позволяет источники акустических волн установить в пределах одной сушильной зоны серийно выпускаемых сушильных машин. Сдвиг волн по фазе на половину длины стоячей волны в первой и второй зонах позволяет повысить равномерность воздействия акустических волн на высушиваемые волокна. Повышение равномерности удаления влаги со всех волокон достигается в данном способе также тем, что горячий воздух подается на волокна снизу, а акустические волны излучаются сверху. То есть максимальная эффективность потока горячего воздуха приходится на нижние слои волокон, а максимальная интенсивность акустических волн - на верхние слои волокон. Частота акустических волн выбрана равной 15-16 кГц, т. к. эта частота находится за границей порога слышимости большинства людей, т.е. отсутствует отрицательное воздействие на человека. В то же время эти частоты невелики и будут меньше затухать в сравнении с волнами более высоких частот. В воздухе уменьшение интенсивности волн пропорционально квадрату частоты колебаний, а в зоне волокнистого продукта снижение интенсивности волн происходит еще более резко при возрастании частоты. Кроме этого, на частотах свыше 10 кГц не возникает разрушение волокон по причине резонансного состояния пузырьков, которые могут присутствовать в порах, заполненных влагой [3] . Ширина источника волн взята равной 0,2-0,25 м, т.к. плоская волна может возникнуть, если этот размер не менее чем в 10 раз больше длины волны. Длина волны в воздухе при частотах 15-16 кГц равна 2,2-2,1 см, т.е. примерно в 10 раз меньше ширины излучателя волн. Интенсивность звука выбрана равной 2-3 Вт/см2, т.к. такая интенсивность достаточна для активации процессов десорбции влаги с волокон, но недостаточна для активизации процессов разрушения клеточных слоев и сильного ухудшения механических свойств обрабатываемого материала [3].

Как видно из представленных в таблице результатов, предлагаемый способ при сохранении прочностных свойств волокон позволяет на 30% повысить скорость движения транспортера и производительность машины. Потребляемая же мощность возрастает только на 17%

Источники информации

1. Суметов В.А. Сушка и увлажнение лубоволокнистых материалов. М.: Легкая индустрия. - 1980. - 336 с.

2. Авторское свидетельство СССР N 1778474 A1 кл. F 26 B 7/00, 1992.

3. Фраерман В. Т. Применение ультразвука для обработки текстильных материалов. М.: Легкая индустрия. - 1969. - 138 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| СПОСОБ ОБРАБОТКИ ВОЛОКНИСТОГО СУБСТРАТА В ЗОНЕ КОРОННОГО РАЗРЯДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2144964C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ ЗРЕЛОСТИ ВОЛОКОН ХЛОПЧАТНИКА | 2001 |

|

RU2202786C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| УЗЕЛ ДИСКРЕТИЗАЦИИ ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1998 |

|

RU2128737C1 |

| СПОСОБ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090669C1 |

| УЗЕЛ ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА | 1997 |

|

RU2115776C1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕСПЫЛИВАНИЯ КЛОЧКОВ ТЕКСТИЛЬНЫХ ВОЛОКОН | 2001 |

|

RU2210640C2 |

| СПОСОБ ВЛАЖНО-ТЕПЛОВОЙ ОБРАБОТКИ ШВЕЙНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2064546C1 |

Изобретение относится к отраслям текстильной промышленности по производству и переработке волокон. Обработку высушиваемого материала осуществляют акустическими волнами на начальном этапе сушки в двух зонах полей стоячих акустических волн с интервалом 2-5 мин, при этом координаты пучностей одной зоны совпадают с узлами другой. Обработка осуществляется с использованием источника акустических колебаний частотой 15-16 кГц с интенсивностью 2-3 Вт/см2. Направление движения падающих акустических волн и потока сушильного агента противоположны друг другу. Способ позволяет снизить энергозатраты на сушку и время сушки с сохранением исходных механических свойств высушиваемых волокон. 2 з.п.ф-лы, 2 ил., 1 табл.

| Способ сушки материалов | 1990 |

|

SU1778474A1 |

| Акустическая сушилка для термочувствительных сыпучих материалов | 1978 |

|

SU748100A1 |

| RU 2062417 C1, 20.06.1996 | |||

| КОМПОЗИЦИЯ ИНГРЕДИЕНТОВ ДЛЯ СЛАДКОЙ НАСТОЙКИ "КАРМЕН" | 1993 |

|

RU2053284C1 |

Авторы

Даты

2001-08-10—Публикация

1999-03-18—Подача