Изобретение относится к текстильной промышленности и может быть использовано в прядильном производстве в цепочке технологического оборудования разрыхлительно-трепального агрегата и агрегата "кипа-лента", а также в производстве по переработке отходов.

Известны устройства, машины и агрегаты для переработки отходов с агрегатом типа "кипа-холст" и "кипа-лента", содержащие игольчатые решетки и барабаны, колковые и пильчатые барабаны, колосниковые устройства и устройства для сбора и удаления вторичных отходов [1, 2]. Как правило эти машины крупногабаритны, недостаточно эффективны и удаление вторичных отходов на них осуществляется по пневмопроводам с последующей обработкой и, в ряде случаев, с централизованным брикетированием на брикетирующем прессе.

В качестве прототипа взято устройство для регенерации отходов волокнистого материала, содержащее секцию питания, образованную бункером со смонтированными транспортерными полотнами; секцию предварительного рыхления и очистки, включающая пару колковых барабанов и колосниковые решетки; секцию промежуточного слоеформирования, содержащую конденсорную систему, контактирующую с уплотняющим и питающими валиками; секцию окончательной очистки и волокноотделения, включающую пару пильчатых барабанов и колосниковые решетки [3].

В данном устройстве не решен вопрос сбора и отвода вторичных отходов и недостаточна эффективность обработки волокнистого материала в секции окончательной очистки.

Техническим результатом заявляемого изобретения является повышение эффективности очистки и обеспечение брикетирования вторичных отходов.

Указанный технический результата достигается тем, что в машине для регенерации отходов волокнистого материала, содержащей секцию питания, образованную бункером со смонтированными транспортерными полотнами, секцию предварительного рыхления и очистки, включающую пару колковых барабанов и колосниковые решетки, секцию промежуточного слоеформирования, содержащую конденсорную систему, контактирующую с уплотняющим и питающими валиками, секцию окончательной очистки и волокноотделения, включающую два пильчатых барабана и колосниковые решетки, под секциями предварительного рыхления и очистки и окончательной очистки и волокноотделения установлены сороприемные камеры в форме перевернутых усеченных пирамид, открытые патрубки вершин которых связаны с устройствами угароудаления, включающими приемную камеру со смонтированным в ней цилиндрическо-коническим шнеком, размещенным своей конической частью в увлажняющей камере, соединенной с сушильной камерой, при этом увлажняющая и сушильная камеры выполнены в виде усеченного конуса, размеры которых находятся в сопряжении, а над первым по ходу обрабатываемого продукта пильчатым барабаном установлены три рабочих валика.

Использование в секции окончательной очистки и волокноотделения группы валиков вместо одного способствует более эффективной разработке сорно-волокнистой смеси и отделению сора от волокна с последующим его сепарированием в сороприемную камеру. Пирамидальная форма камер служит для концентрации вторичных отходов к центру подсекционного пространства с четырех сторон площади их выделения и направлению предварительно сгущенной массы в устройство угароудаления. Применение в данном устройстве цилидро-конического транспортирующе-уплотняющего шнека в совокупности с последующим расположением конусообразных увлажняющей и сушильной камер направлено на подготовку выводимого продукта к дальнейшему уплотнению и закреплению в нем вновь приобретенных свойств. Данное устройство вписывается в габарит машины по ширине и выдает готовые брикеты.

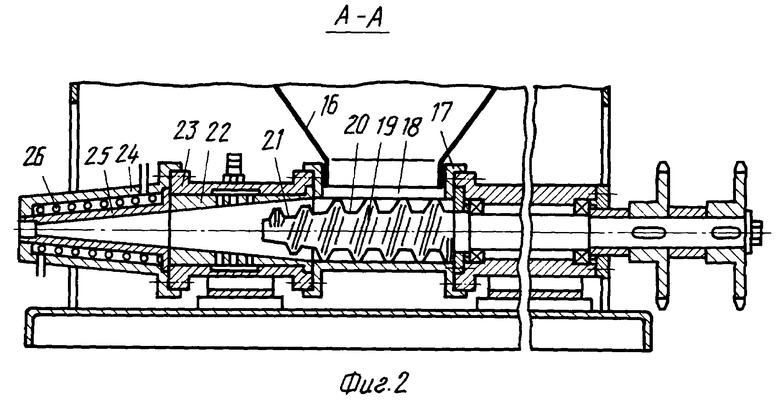

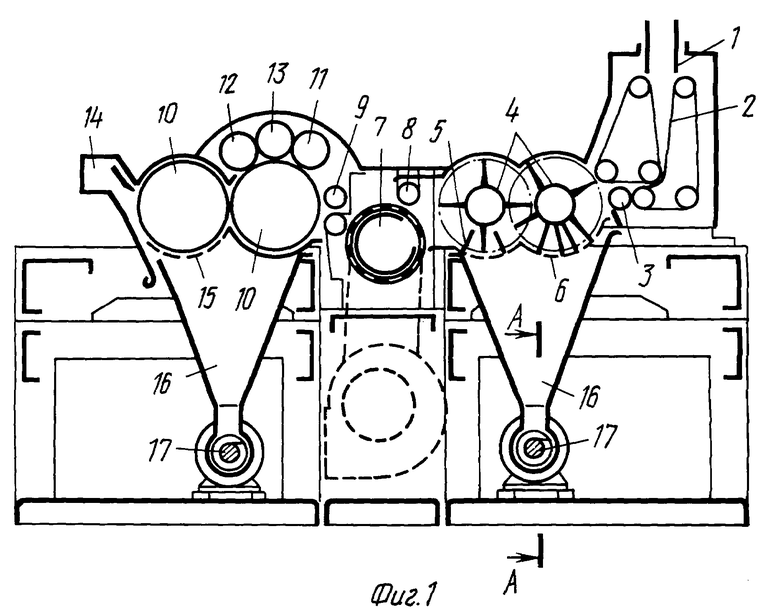

На фиг. 1 представлена технологическая схема машины; на фиг. 2 - разрез А-А на фиг. 1.

Машина для регенерации отходов волокнистого материала содержит секцию питания, образованную бункером 1, в нижней части которого смонтированы два бесконечных транспортерных полотна 2, где в зоне их расхождения установлен питающих валик 3 и взаимодействующий с ними. За питающим валиком 3 установлена секция предварительного рыхления и очистки, включающая установленные на отрицательную разводку колковые барабаны 4, установленные к ним на отрицательную разводку неподвижные колки 5 и смонтированные под ними колосниковые решетки 6. За последующим по ходу технологического процесса колковым барабаном установлена секция промежуточного слоеформирования, состоящая из конденсорной системы 7, уплотнительного 8 и пары питающих валиков 9. Питающие валики могут быть обтянуты пильчатой гарнитурой. За питающими валиками установлена секция окончательной очистки и волокноотделения, состоящая из пары пильчатых барабанов 10, над первым из которых установлена группа рабочих 11, 12 и чистительного 13 валиков; за вторым пильчатым барабаном - волокновыводящее устройство 14, представляющие собой пневмоканал. Под пильчатыми барабанами 10 установлены колосниковые решетки 15. Под колосниковыми решетками 6 и 15 установлены пирамидальные сороприемные камеры 16, которые перевернуты усеченными вершинами вниз к угароудаляющим устройствам 17, а своими основаниями охватывают подбарабанное пространство таким образом, что живое сечение пирамиды уменьшается по ее высоте от основания к вершине, т.е. от барабанов к угароудаляющим устройствам. Усеченной вершиной пирамиды входят в горловину соответствующих угароудаляющих устройств. Угароудаляющее устройство 17 содержит приемную камеру 18 со смонтированным в ней шнеком 19, состоящим из цилиндрической 20 и конической 21 частей, причем цилиндрическая часть расположена непосредственно в приемной камере 18, а коническая 21 начинается в ней и выходит из нее в коническую насадку 22 увлажняющей камеры 23. Увлажняющая камера 23 является продолжением приемной 18 и сопрягаясь с сушильной камерой 24 своей конической насадкой 22 предопределяет параметры конической насадки 25 сушильной камеры. Коническая насадка 22 имеет секцию с отверстиями, а в корпусе сушильной камеры смонтирован нагревательный элемент 26.

Работает машина следующим образом. Сорно-волокнистая смесь, собранная из-под разрыхлительно-трепального агрегата и группы чесальных машин направляется в секцию питания, образованную бункером 1, транспортерными полотнами 2 и питающим валиком 3, в которой она уплотняется и передается в секцию предварительного рыхления и очистки, где подвергается воздействию колков вращающихся колковых барабанов 4 и неподвижных колковых 5 и разбивается на мелкие клочки, из которых выбирается сор и пыль, проходящие через колосниковые решетки 6 в сороприемную камеру 16.

Находящаяся в межбарабанном пространстве волокнистая масса обеспыливается посредством конденсорной системы 7, при помощи уплотнительного валика 8 формируется в промежуточный слой, пори этом происходит ее выравнивание на коротких и средних отрезках. Затем сформированный слой подается питающими валиками 9 слоеформирующей секции в секцию окончательной очистки и волокноотделения, где подвергается расчесыванию, разделению на отдельные волокна и их комплексы, отделению волокон от связанного с ними сора. Пройдя рабочую зону барабан 10 - валики 11, 12, 13 сорно-волокнистый материал снимается гарнитурой второго пильчатого барабана с первого, активно перемещаясь над колосниковой решеткой 15. За счет центробежных сил и взаимодействия с колосниковой решеткой 15 происходит выделение сора и коротких волокон в сороприемную камеру 16, расположенную в данной секции, а с помощью воздушного потока происходит отделение волокон от гарнитуры и вывод через волокновыводящее устройство 14.

Сор и пух, прошедшие через колосниковые решетки 6 и 15, стенками сороприемных камер 16, направляются в горловину приемной камеры 18 соответствующего угароудаляющего устройства 17, где попадают под воздействие цилиндрической 20, а затем и конической 21 частей шнека 19. Цилиндрическая часть шнека 20 осуществляет транспортирование вторичных отходов в приемной камере 18, а коническая 21 - начальное уплотнение и окончательное, совместно с коническими насадками 22 и 25 последующих устройств. Для лучшего уплотнения сорно-волокнистой массы вторичных отходов и повышения условий их вывода с точки зрения экологических требований она подвергается увлажнению в камере 23 и сушке в камере 24 с элементом 26 в процессе прессования, что способствует выработке плотных брикетов из вторичных отходов. Полученные брикеты выводятся из машины.

Источники информации

1. Авторское свидетельство СССР N 1148913, D 01 G 11/00, 1985.

2. Плеханов А.Ф. Безотходная технология в пневмопрядении. - М.: Легпромбытиздат, 1994, 128 с.

3. Патент РФ N 1353846, D 01 G 15/72, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОДНОРОДНЫХ ОТХОДОВ | 1999 |

|

RU2146731C1 |

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| АНАЛИЗАТОР ХЛОПКОВОГО ВОЛОКНА | 1993 |

|

RU2061240C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379388C1 |

| БАРАБАН ТЕКСТИЛЬНОЙ МАШИНЫ | 2001 |

|

RU2188881C1 |

| УЗЕЛ ЧЕСАНИЯ | 2000 |

|

RU2166014C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ВОЛОКНИСТОГО НАСТИЛА | 1998 |

|

RU2136793C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ПЛОСКИХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2223351C1 |

| БАРАБАН ВОЛОКНООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 1992 |

|

RU2038436C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ | 1999 |

|

RU2144576C1 |

Изобретение относится к текстильной промышленности и может быть использовано в прядильном производстве в цепочке технологического оборудования разрыхлительно-трепального агрегата кипа - лента, а также в производстве по переработке отходов. Для этого в машине для регенерации отходов волокнистого материала под секциями предварительного рыхления и очистки и окончательной очистки и волокноотделения установлены сороприемные камеры в форме усеченных перевернутых пирамид, открытые патрубки вершин которых связаны с устройствами угароудаления, включающими приемную камеру со смонтированным в ней цилиндрическо-коническим шнеком, размещенным своей конической частью в увлажняющей камере, соединенной с сушильной камерой, при этом увлажняющая и сушильная камеры выполнены в виде усеченных конусов, размеры которых находятся в сопряжении, а над первым по ходу обрабатываемого продукта пильчатым барабаном установлены три рабочих валика. Использование данного изобретения позволяет повысить эффективность процессов очистки и брикетирования вторичных отходов. 2 ил.

Машина для регенерации отходов волокнистого материала, содержащая секцию питания, образованную бункером со смонтированными транспортерными полотнами, секцию предварительного рыхления и очистки, включающую пару колковых барабанов и колосниковые решетки, секцию промежуточного слоеформирования, содержащую конденсорную систему, контактирующую с уплотняющим и питающими валиками, секцию окончательной очистки и волокноотделения, включающую два пильчатых барабана и колосниковые решетки, отличающаяся тем, что под секциями предварительного рыхления и очистки и окончательной очистки и волокноотделения установлены сороприемные камеры в форме усеченных перевернутых пирамид, открытые патрубки вершин которых связаны с устройствами угароудаления, включающими приемную камеру со смонтированным в ней цилиндрическо-коническим шнеком, размещенным своей конической частью в увлажняющей камере, соединенной с сушильной камерой, при этом увлажняющая и сушильная камеры выполнены в виде усеченных конусов, размеры которых находятся в сопряжении, а над первым по ходу обрабатываемого материала пильчатым барабаном установлены три рабочих валика.

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| Агрегат для очистки козьего пуха от грубого волоса и других примесей | 1958 |

|

SU118735A1 |

| УСТРОЙСТВО ДЛЯ очистки КИЗЯЧИОЙ ШЕРСТИ | 0 |

|

SU290969A1 |

| Полуавтомат для подводной электросварки | 1954 |

|

SU101402A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ И СБОРА ОБРАЗЦОВ | 2016 |

|

RU2733517C2 |

| DE 2938169 A1, 09.04.81. | |||

Авторы

Даты

1999-08-10—Публикация

1998-08-11—Подача