Топливные элементы представляют собой электрохимические системы, способные превращать химическую энергию в электрохимическую. Так, например, в водородно-кислородном топливном элементе эти газы преобразуются в воду с выделением электроэнергии.

Топливные элементы состоят из системы, образованной несколькими элементами "мембрана-электроды", разделенными биполярными пластинами, из так называемой сборки (Stack), причем элементы "мембрана-электроды" (MEA) в свою очередь состоят из двух каталитически активных электродов, предназначенных для электрохимического преобразования химических веществ, ионопроводяющего электролита между электродами для передачи заряда. Биполярные пластины используются для разделения газовых камер и для электрического подключения отдельных топливных элементов. В топливных элементах более современной конструкции, используемых в условиях низких температур, применяются не жидкие электролиты, а проводящие полимерные ионитные мембраны (полимерные твердые электролиты).

Наиболее обнадеживающими в настоящее время способами изготовления элементов "мембрана-электроды" являются пропитка и Casting, к которым примыкает и способ горячего прессования компонентов.

При пропитке растворенный твердый электролит кистью наносят на электродную поверхность или напыляют в виде эмульсии посредством рабочего газа; электролит способен проникать внутрь пористой системы на несколько микрон. После этого подготовленные электроды спрессовывают с подогревом до сплавления с ними электродной мембраны. Такой способ получения элементов "мембрана- электроды" раскрыт, например, в заявке США А-5 211984, в которой на катионную мембрану наносится покрытие из катионитного раствора, в котором во взвешенном состоянии находится платиновый катализатор. Такой способ также известен и называется способом "Ink" (нанесение покрытия).

При способе "Casting" растворенный твердый электролит смешивают с каталитическим материалом и при необходимости с материалом, обеспечивающим водоотталкивающие свойства, например, политетрафторэтиленом, для получения пасты. Эту пасту наносят либо сначала на подложку, либо непосредственно намазывают на мембрану и затем спрессовывают с ней горячим способом с тем, чтобы уменьшить до минимума контактное сопротивление на переходных участках между мембраной и слоями из твердого электролита внутри пасты или на электроде.

Другой способ получения электродно-мембранных композитных материалов из образующего серединную часть ионитного материала и электродов, контактирующих с ним на обеих сторонах, для применения в топливных элементах описан в заявке ФРГ С-42 41 150. Ионитный материал получают в этом случае из гомо- или сополимеров, содержащих, по меньшей мере, один растворимый в растворителе, диссоциируемый на ионы радикал.

Все способы изготовления газодиффузионных электродов с полимерными мембранами требуют проведения многочисленных, большей частью ручных и трудно автоматизируемых технологических операций. То, что при лабораторных экспериментах оказывается приемлемым, в промышленном масштабе применения часто вызывает непреодолимые трудности, прежде всего из-за большой стоимости.

Несмотря на то, что топливные элементы уже находят свое применение в космической технике, повсеместное коммерческое использование, например, в автомобильной промышленности в ближайшее время не предвидится, поскольку издержки на производство, в частности, элементов "мембрана-электроды" и на их основе топливных элементов на несколько порядков превышают затраты на традиционные двигатели внутреннего сгорания. Также и для целей децентрализованного энергоснабжения имеющиеся в настоящее время топливные элементы являются слишком дорогими, например, по сравнению с мазутным или газовым отоплением или дизельными агрегатами.

При использовании в автомобиле топливных элементов в сочетании с электроприводом, напротив, создается новая концепция привода, характеризующаяся некоторыми преимуществами. Так, при использовании топливного элемента, работающего, например, на водороде и кислороде, в автомобиле отсутствуют выбросы вредных веществ, а выбросы по всей цепочке преобразования энергии ниже по сравнению с другими автомобильными приводными системами. Кроме того заметно выше общий КПД при соотнесении с первичной энергией. Применение топливных элементов в автомобильной промышленности могло бы внести заметный вклад в снижение выбросов вредных веществ транспортными средствами и потребление энергетических ресурсов.

В связи с этим возникла задача создать способ получения ламинатов, в частности элементов "мембрана-электроды", пригодных для использования в топливных элементах, при котором издержки производства и производительность отвечают требованиям пользователей.

Настоящее изобретение решает данную задачу за счет создания способа получения ламинатов, т. е. композитных материалов, получаемых соединением между собой по меньшей мере двух компонентов, в частности элементов "мембрана-электроды", содержащих по меньшей мере одну, расположенную в середине, ионопроводящую мембрану, которая большей частью (>50%) своих обеих противолежащих боковых плоских сторон контактирует по меньшей мере с одним каталитически активным веществом и по меньшей мере с одним плоским, газопроницаемым контактным материалом с электронной проводимостью, и в которых посредством ламинирования соединены между собой по меньшей мере два из упомянутых компонентов. Способ отличается тем, что соединение ионопроводящей мембраны, каталитически активного вещества и контактного материала с электронной проводимостью осуществляют непрерывно.

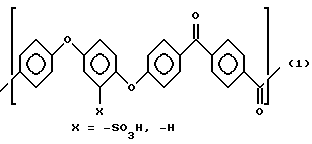

Предпочтительно ионопроводящую мембрану и по меньшей мере контактный материал с электронной проводимостью сводить вместе с обеспечением точного позиционирования посредством устройств перемещения и подачи, при этом по меньшей мере оба компонента ламинируют и соединяют между собой сжатием. При этом ламинирование проводят под действием давления валков, а ионопроводящую мембрану и/или контактный материал подают в виде ленты и обрабатывают. Контактный материал с электронной проводимостью и/или по меньшей мере одна из плоских сторон ионопроводящей мембраны имеют покрытие из каталитически активного вещества. В качестве ионопроводящей мембраны применяют катионопроводящую мембрану. Альтернативно в качестве ионопроводящей мембраны применяют мембрану, содержащую полимер из группы полиарилэфирных кетонов, полиариленсульфидов, полиарилэфирных сульфонов, поли- (1,4-фенилен)ов, полибензимидазолов, или из группы сульфонированных полиамидов или целиком фторированный полимер. Желательно в качестве катализатора применять катализатор из платины, золота, родия, иридия или рутения.

В качестве контактных материалов с электронной проводимостью могут использоваться, например, все виды полотен из углеродных волокон с электропроводностью предпочтительно свыше 0,01 Ом и с пористой структурой, обеспечивающей достаточную газовую диффузию.

Наряду с композитными материалами, электропроводная модификация которых содержит в себе углерод, могут также применяться и металлы, в частности, качественная сталь, никель и титан, предпочтительно в виде порошка и гранулята, а также бумага, волокна, войлок, нетканые материалы, ткани, спеченные пластины или их комбинации, в частности сетчатые полотна из металла или окислов металлов с достаточной проводимостью.

В этом случае особо предпочтительными являются изделия, толщина которых в зависимости от используемого металла или окисла металла составляет от 0,01 до 1 мм, предпочтительно от 0,025 до 0,25 мм, а размер отверстия - от 0,001 до 5 мм, предпочтительно от 0,003 до 0,5 мм. Для углеродных изделий предпочтительными толщинами являются от 0,05 до 5 мм, в частности, от 0,1 до 2 мм. Вес единицы поверхности углеродных изделий составляет от 5 до 500 г/м2, в частности от 20 до 150 г/м2, пористость - от 10 до 90%, предпочтительно от 50 до 80%.

В предпочтительном варианте осуществления изобретения используются графитизированные полотна из углеродных волокон. В частности, применяют следующие контактные материалы:

бумага из углеродных волокон (например, RSIGRATHERM РЕ 204, РЕ 704, РЕ 715), ткани из углеродных волокон (например, RSIGRATEX SPG 8505 и KDL 8023, KDL 8048), войлок из углеродных волокон (например, RSIGRATHERM KFA 5 и GFA 5), нетканое полотно из углеродных волокон (например, RSIGRATEX SPC 7010 или TGP-H-120 (Toray)), а также композитные материалы из углеродных волокон (например, RSIGRABOND 1001 и 1501 и 3001).

В другом варианте выполнения изобретения, в целях повышения проводимости полотен из углеродных волокон, волокна и контактные точки волокон могут иметь дополнительное углеродное покрытие.

Вариантом получения такого волокнистого полотна является применение полиакрилнитриловых тканей и нетканых материалов, которые посредством специального процесса прямого окисления непосредственно переводятся в науглероженную/графитизированную форму, в результате чего можно отказаться от дорогостоящего обходного пути, каким является процесс получения отдельных элементарных нитей и их последующая обработка для изготовления волокнистого полотна (заявка ФРГ P 195 17 911.0).

Особый интерес представляют материалы для ионопроводящей мембраны, одной части структуры которых присущи свойства твердого тела и другой ее части - свойства жидкого тела, в результате они имеют очень устойчивую форму и очень хорошо проводят протоны. Пригодными для этого полимерами являются полимеры, содержащие радикал, способный диссоциироваться в ионах. Преимущественно используются материалы с катионной проводимостью. Предпочтительно, чтобы ионопроводимость протонов составляла 0,5-200 мС/см, в частности 5-50 мС/см. Толщина мембраны составляет от 0,1 мкм до 10 мм, в частности от 3 мкм до 1 мм. В процессе обработки полимеров для изготовления мембраны необходимо обеспечить ее герметичность.

В качестве базовых материалов для ионопроводящей мембраны используются их гомо- и сополимеры, получаемые посредством приемлемых жидкостей в виде вязких растворов или дисперсий и пригодные к обработке при изготовлении мембран. В случае применения смесей необходимо, чтобы по меньшей мере один ее компонент был ионопроводящим, а остальные компоненты могут служить изоляторами в отношении ионопроводимости, которые, с другой стороны, придают мембране, например, определенные механические или водоотталкивающие свойства.

Особенно пригодны в качестве мембранного материала для использования в топливных элементах полимеры, характеризующиеся положительной механической прочностью, температурной устойчивостью и достаточной стойкостью к воздействию реактивов.

Применяемые, согласно изобретению, полимеры описаны, например, в заявках ФРГ С-42 41 150, США А-4 927 909, США А-5 264 542, ФРГ A-42 19 077, европейском патенте A-0 574 791, заявках ФРГ А-42 42 692, ФРГ A-19 50 027, ФРГ A-19 50 026 и ФРГ A-19 52 7435. Ссылка делается в основном на эти источники.

В качестве ионопроводящих материалов для мембраны, согласно изобретению, предпочтительно применяются полимеры с диссоциируемыми группами. Диссоциируемыми группами могут быть либо функциональные группы с ковалентной связью (например, -SO3M, -PO3MM', COOM и др. (М,М'= H, NH4, металлы) или кислоты, присутствующие в полимере в качестве агента набухания (например, H3PO4 или H2SO4). Предпочтительными являются полиарилы с ковалентной связью, диссоциируемые группы, фторированные полимеры с ковалентно связанными диссоциируемыми группами или основные полимеры кислотного разбухания с ариловыми кольцами. Особо предпочтительные полиарилы содержат в качестве основной цепочки полиарилэфирный кетон, полиприлаэфирный сульфон, полиарилсульфон, полиарилсульфид, полифенилен, полиариламид или полиарил сложного эфира. Также особо предпочтительными являются полибензимидазолы, содержащие диссоциируемые кислотные группы (например, полибензимидазолы, набухаемые под действием H3PO4). Пригодны также композиции, содержащие в себе, по меньшей мере, один из указанных выше полимеров.

В другом предпочтительном варианте осуществления изобретения также могут использоваться полностью фторированные полимеры, т.е. полимеры, содержащие связи "углерод-фтор" вместо "углерод-водород". Такие полимеры отличаются большой стойкостью к окислению и восстановлению и частично сродственны политетрафторэтиленам. Особо предпочтительно, чтобы такие фторированные полимеры содержали в себе помимо водоотталкивающих (гидрофобных) фтористых групп также гигроскопичные (гидрофильные) группы сульфоновой кислоты (О3Н). Такие свойства присущи, например, полимерам, известным под маркой RNafion.

Подобные полимеры, будучи в набухшем состоянии (вследствие водопоглощения), являются, во-первых, благодаря своей гидрофобной, твердотельной структуре относительно формоустойчивыми и, во-вторых, на своих гидрофильных, жидкотельных участках имеют очень хорошую протонную проводимость.

Катализаторами, способными использоваться при изготовлении элементов "мембрана-электроды" способом, согласно изобретению, являются все электрохимические катализаторы, оказывающие каталитическое действие на реакции восстановления и окисления 2 H2/4 H+ и O2/2 O2-. Основу таких веществ образуют в большинстве случаев элементы 8-й подгруппы периодической системы элементов, при этом дополнительно могут содержаться вещества, образуемые элементами других групп периодической системы. Кроме того, могут использоваться металлы или их соединения, которые при низких температурах оказывают каталитическое воздействие при превращении метанола и воды в двуокись углерода и водород. В частности, в качестве катализаторов используются металлы и окислы, сплавы или смеси окислов указанных элементов.

Используемое в качестве электрода газопроницаемое, электропроводящее изделие может быть переведено в активную форму путем нанесения на него каталитического покрытия, обеспечивающего электрический контакт.

В целом способом, согласно изобретению, можно наносить каталитическое покрытие как на ионопроводящую мембрану, так и на контактный материал с электронной проводимостью или на то и другое вместе.

Концентрация катализатора на ионопроводящей мембране или на контактном материале составляет, как правило, от 0,001 до 4,0 мг/см2, причем верхний предел этой концентрации определяется ценой на катализатор, а нижний - каталитической активностью. Нанесение и закрепление катализатора производится известными способами.

Так, например, контактный материал можно покрывать суспензией, содержащей катализатор и раствор катионитового полимера. В качестве катионитовых полимеров пригодны все перечисленные выше ионопроводящие полимеры.

Предпочтительно использовать в качестве каталитически активных материалов металлы или сплавы металлов, выбираемых из 1-, 2-й 8-й подгрупп периодической системы элементов, а также Sn, Re, Ti, W и Mo, в частности, Pt, Ir, Cu, Ag, Ru, Ni, Zn, Rh, Sn, Re, Ti, W и Mo. Другими примерами катализаторов, используемых, согласно изобретению, могут служить платина, золото, родий, иридий и рутений, наносимые на подложки, например, RХС-72 и RХС-72 R фирмы "E-TEK".

На покрываемом материале катализатор может осаждаться посредством химической реакции (заявка ФРГ А-4 437 492.5). Так, например, возможно пропитать мембрану и/или контактный материал гексахлорплатиновой кислотой и выделить элементарную платину с помощью восстановителя, например, гидрацина или водорода (заявка Японии 80/38934). Платину можно наносить из водного раствора, содержащего предпочтительно (Pt(NH3)Cl2) (заявка США А-5 284 571).

Другими возможностями для нанесения катализатора являются, например, напыление, способ CDV (Chemical Vapor Deposition - химическое осаждение паров), холодное плазменное осаждение, способ PVD (Physical Vapor Deposition - физическое осаждение паров), испарение электронным лучом и электрохимическое осаждение на покрываемом материале. Кроме того может проводиться активирование драгметаллов посредством ионного обмена на окислительно модифицированных видах сажи с последующим восстановлением.

Особо целесообразным в способе, согласно изобретению, оказалось нанесение покрытия из каталитической суспензии на волокнистое полотно, содержащее готовый катализатор, например, металлическую платину. При этом существенные преимущества выражаются, в частности, в равномерном распределении каталитических компонентов и последующем закреплении электродной структуры на катионитовой мембране.

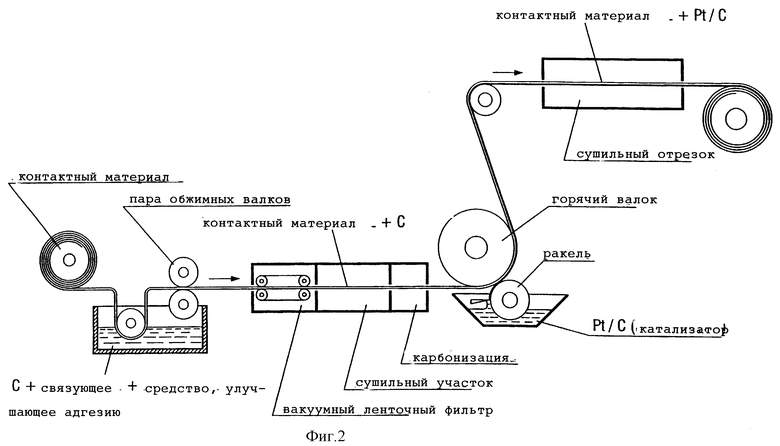

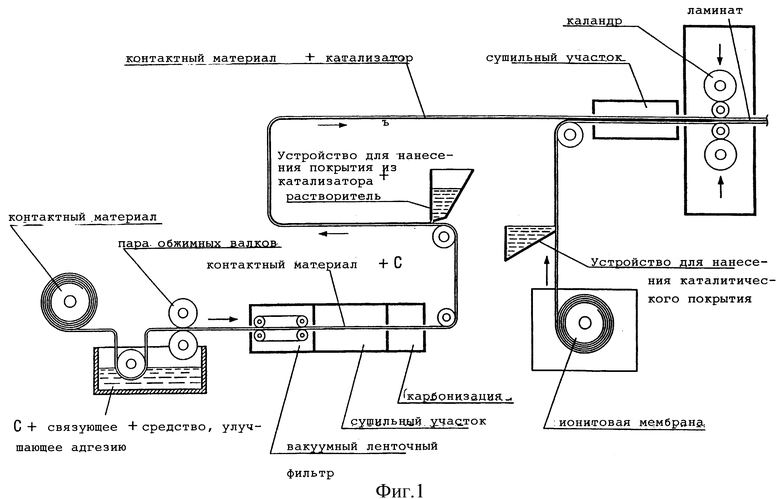

Для нанесения активной каталитической суспензии пригодно, например, ракельное устройство в комбинации с горячим валком (фиг. 1) или устройство для нанесения покрытий, известное по непрерывному приготовлению препрега.

Пропитанное таким образом волокнистое полотно, так называемый газодиффузионный электрод, мажет быть затем свернуто в рулон или сразу подаваться в процесс изготовления элемента "мембрана-электроды" (MEA) (фиг. 2).

Как на качество поверхности ионопроводящего материала, так и фиксирование каталитической суспензии можно влиять посредством предвключенной ванны для обработки погружением. Подбором средств, улучшающих адгезию, и связующих, а также наполнителей можно регулировать, во-первых, объем открытых пор волокнистого полотна и соединение по границе раздела фаз и, во-вторых, прочность адгезии каталитической суспензии (фиг. 1 и 2). Для данной операции целесообразно использовать устройство, состоящее из вакуумного ленточного фильтра с расположенным за ним регулируемым сушильным участком.

Консистенция и степень сушки нанесенного покрытия из каталитической суспензии может регулироваться затем таким образом, чтобы можно было оптимально осуществить последующее ламинирование.

Если перед последующей обработкой газодиффузионный электрод должен быть свернут в рулон, то подбором соответствующей прокладочной бумаги, которая сматывается одновременно, можно предупредить самосклеивание этого электрода.

Теперь контактный материал с электронной проводимостью и ионопроводящая мембрана непрерывно и с точным позиционированием сводятся вместе, и ионопроводящая мембрана, по меньшей мере, на одной из ее плоских сторон посредством ламинатора прокатывается и соединяется с контактным материалом.

В варианте, согласно изобретению, контактный материал в случае его ламинирования на обеих плоских сторонах ионол-проводящей мембраны может содержать на каждой стороне этой мембраны разный катализатор. Кроме того, наряду с ионопроводящей мембраной исходными материалами могут служить два, состоящих при необходимости из разных веществ контактных материала.

В альтернативном варианте осуществления контактный материал с электронной проводимостью может сначала непрерывно покрываться и ламинироватьcя ионопроводящей мембраной на одной из сторон, затем эти оба полуфабриката с покрытием (половинки элементов "мембрана- электроды") после смачивания или размягчения ионопроводящей поверхности формируются посредством сжатия друг с другом в элемент "мембрана-электроды" и ламинируются. Также и при этом варианте могут применяться либо половинные элементы "мембрана-электроды", состоящие из компонентов из одинакового материала, т.е. одинаковый контактный материал с электронной проводимостью и ионопроводящая мембрана, состоящие из одинакового полимера, или половинные элементы "мембрана-электроды" разного строения, т. е. другая ионопроводящая мембрана и/или другой контактный материал и/или другой катализатор.

Для повышения адгезии между мембраной и контактным материалом мембрана может быть, по меньшей мере, частично пластифицирована перед операцией ламинирования при необходимости либо разбуханием в среде нерастворителя, например, в воде, ацетоне, метаноле или другом алифатическом спирте, либо разбуханием в смеси, состоящей из растворителя, предпочтительно и преимущественно полярно-апротонного растворителя, например, N- метилпирролидона, диметилсульфоксида, диметилформамида, q- бутиролактона, или протонного растворителя, например, серной или фосфорной кислоты, или нерастворителя.

Кроме того для улучшения адгезии и соединения компонентов контактный материал или, по меньшей мере, плоская сторона мембраны или оба эти компонента могут быть размягчены, смочены или приведены в разбухшее состояние растворителем или раствором полимера, после чего компоненты, т.е. одна или обе плоские стороны ионопроводящей мембраны и, по меньшей мере, контактный материал с электронной проводимостью прижатием друг к другу сцепляются и посредством ламинирования соединяются.

Нанесение покрытия на компоненты может производиться либо с помощью чистого растворителя, либо полимерным раствором, причем концентрация полимера может составлять 0-100%, предпочтительно 5- 50 вес.%. Полимеры, которые могут использоваться для приготовления растворов для нанесения покрытия, являются указанными выше ионопроводящими полимерами. Предпочтительно, чтобы для нанесения покрытия применялся раствор полимера, образующего ионопроводящую мембрану.

Покрытие наносится предпочтительно толщиной от 1 до 200 мкм, в частности от 5 до 100 мкм.

В этом случае покрытие каталитически активным веществом может выполняться либо на контактный материал, либо, по меньшей мере, на одну из плоских сторон ионопроводящей мембраны. В дополнительном варианте, согласно изобретению, катализатор может содержаться в обеспечивающем слипание материале покрытия, т. е. в растворителе или в наносимом покрытии из полимерного раствора.

Нанесение покрытия или так называемое кондиционирование ионопроводящей мембраны проводится посредством щелевого сопла в том случае, когда требуется одностороннее покрытие растворителем или полимерным раствором. В качестве щелевых сопел пригодны, согласно изобретению, сопла с шириной от 0,1 до 5 м и толщиной щели от 10 до 1000 мкм.

При нанесении покрытия мембрана перемещается возле щелевого сопла либо в горизонтальном направлении (выше или ниже сопла), либо в вертикальном.

В случае двустороннего кондиционирования мембраны нанесение покрытия из растворителя или полимерного раствора может производиться пропусканием мембраны возле двух щелевых сопел или путем кондиционирования мембраны в погружной ванне с раствором для покрытия.

В качестве альтернативы нанесение покрытия на мембрану может производиться пропусканием ее возле ракеля. Ширина ракеля составляет предпочтительно от 0,1 до 5 м при толщине щели от 5 до 500 мкм. При этом скорость перемещения ленты составляет в частности от 0,5 мм/с до 10 м/с, предпочтительно от 5 мм/с до 1 м/с.

При ламинировании отдельные компоненты, т.е. по меньшей мере, один материал с электронной проводимостью и, по меньшей мере, одна ионопроводящая мембрана, сводятся воедино с помощью устройств подачи и позиционирования и ламинируются между валковыми парами или в прессе. Предпочтительно, чтобы контактный материал и/или ионопроводящая мембрана сводились вместе в виде плоского изделия и прокатывались при температуре от 5 до 300oC, в частности от 25 до 200oC, и при соответствующем усилии прижатия, предпочтительно при 107-1012 Па, в частности при 108-1010 Па. В этом случае необходимо учитывать, что усилие прижатия при использовании валков часто зависит от формы и размера последних.

Посредством такого процесса ламинирования электродная структура запрессовывается в самый верхний размягченный или расплавленный слой ионопроводящей мембраны.

Изготовление соединения из двух половинных элементов "мембрана-электроды" происходит соответственно путем размягчения ионопроводящей мембраны одного или обоих половинных элементов "мембрана-электроды" с помощью растворителя или полимерного раствора, позиционирования, подачи обоих элементов в валковые пары и их ламинирования с получением целикового элемента "мембрана- электроды".

Диаметр применяемых, согласно изобретению, валковых пар составляет преимущественно от 0,1 до 2 м.

В особом варианте осуществления ионопроводящая мембрана может прокатываться вместе с контактным материалом, из которого нарезаны предназначенные для последующего применения, готовые к использованию заготовки, например, куски углеродного нетканого материала, форма и размер которых соответствуют углеродному нетканому материалу, применяемому в топливных элементах. Согласно изобретению, элементы могут быть размотаны таким образом, чтобы расстояние между элементами соответствовало двойной ширине необходимого, свободного от покрытия края мембраны, преимущественно от 0,1 до 100 мм, в частности от 1 до 50 мм.

Преимуществом такого варианта способа, согласно изобретению, является прежде всего сокращение числа технологических операций в ходе последующей обработки полученных элементов "мембрана-электроды" для изготовления топливных элементов.

Ламинаты, полученные непрерывным способом, согласно изобретению, из контактного материала с электронной проводимостью, катализатора и ионопроводящей мембраны, освобождают на последующей после прокатки и непрерывно с ней связанной стадии от налипших, излишних компонентов.

Возможность для такого кондиционирования обеспечивается, например, за счет того, что ламинат в виде ленты пропускают через сушильный участок с температурой нагрева от 10 до 250oC, в частности от 20 до 200oC, например, через печь с циркуляцией воздуха. За счет этого обеспечивается испарение оставшейся части растворителя или воды. В особом варианте осуществления на сушильном участке в направлении движения может обеспечиваться температурный градиент.

Другая возможность удаления летучих компонентов состоит в сушке ламината инфракрасными лучами, в частности в сочетании с дополнительно подключенной печью с циркуляцией воздуха.

В еще одном варианте осуществления присутствующие избыточные компоненты могут удаляться последующей промывкой. Так, например, остатки растворителя или нерастворителя или полимерные компоненты могут экстрагироваться с помощью жидкости, которая не растворяет мембранообразующие полимеры. Здесь применяются, например, смеси из воды и N-метилпирролидона, а также смеси из N-метилпирролидона и низших алифатических спиртов. Предпочтительно, когда доля N-метилпирролидона составляет в этом случае менее 25%. Экстракция по этому варианту проводится в частности путем напыления на ламинат жидкости или протягиванием ленточного ламината с помощью огибных роликов через соответствующую ванну для обработки погружением. После стекания экстракта ламинат сразу подвергают сушке. Сушка ламината может проводиться, как описано выше.

Для приведения ламината, полученного способом согласно изобретению, в состояние, пригодное для его установки в топливном элементе, дальнейшей технологической операцией на стадии кондиционирования является так называемая конфекция.

В этом случае ламинат в виде ленты может разрезаться на соответствующих режущих или вырубных машинах на равные, соответствующие дальнейшему применению длины. Если при изготовлении ламината уже были использованы в качестве контактного материала куски углеродного нетканого материала, то ленточный ламинат раскрывается на участках, на которых отсутствует покрытие, таким образом, чтобы полученные куски ламината имели покрытие только в средней части, а не по краю.

Кроме того можно на последующей операции нанести покрытие из самотвердеющих уплотнительных материалов на наружную, не имеющую покрытие или на имеющую покрытие краевую зону ламината, в результате чего контактный материал становится газонепроницаемым (заявка США А-5 264 299). В частности, в качестве уплотнительных материалов в данном случае используются твердеющие силиконовые смолы, наносимые в жидком состоянии и самоотверждающиеся. Нанесенный таким образом уплотнительный материал при последующем встраивании ламината или мембранно-электродного элемента в топливный элемент служит для бокового уплотнения топливного элемента и для предупреждения утечек жидкостей, а также горючих или окислительных газов.

Путем определения полного сопротивления можно сделать вывод относительно воспроизводимости процесса получения ламинатов. В ламинатах одной серии сопротивление коррелируется с производительностью, но не коррелируется между разными ламинатами. Ламинаты, получаемые известными способами периодического действия, характеризуются сопротивлением, которое колеблется в диапазоне от 10 мОм до 10 Ом. Полученное таким образом изделие часто имеет коробление, воздушные включения или аналогичные дефекты.

Непрерывный способ, согласно изобретению, напротив, обеспечивает сплошное соединение электродной структуры с ионопроводящей мембраной и регулярное получение ламинатов, отклонение которых составляет ± 10%, в частности ± 5% (при замере в готовом к использованию виде). Сопротивление элементов "мембрана-электроды", полученных способом согласно изобретению, составляет, как правило, от 0,02 до 0,6 Ом, в частности от 0,04 до 0,45 Ом.

Способом, согласно изобретению, можно получать ламинаты, в частности элементы "мембрана-электроды" и/или электродно-мембранные композитные материалы, просто, рентабельно и с хорошей воспроизводимостью. Благодаря низкому общему сопротивлению они пригодны поэтому, в частности, для использования в топливных элементах и электролизерах.

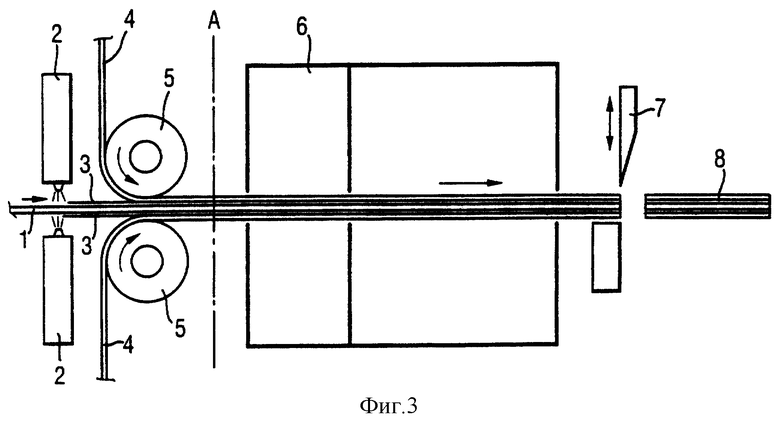

Ниже изобретение более подробно поясняется примерами осуществления и приложенными чертежами.

Пример 1

Мембранный материал (фиг. 3.1): сульфонированный полиарилэфирный кетон, согласно формуле (1), получаемый по европейскому патенту ЕР 0 574 791, ионитовый эквивалент 1,4 ммоля/г, толщина - 100 мкм, в форме рулона шириной 400 мм.

Материал покрытия (фиг. 3.3): композиция, состоящая из:

15 г сульфонированного полимера, идентичного материалу мембраны;

15 г платинового катализатора (30% Pt/VulcanXC-72, ф. "E-TEK, Inc.Natick", США),

70 г N-метилпирролидона.

Углеродная ткань (фиг. 3,4): VP 676, ф. "SGL Carbon GmbH", г. Висбаден, Германия.

Мембрана 1 со скоростью 5 мм/с пропускается между двумя щелевыми соплами 2 (ширина сопла - 370 мм, толщина щели - 500 мкм); при этом на обе стороны мембраны наносится покрытие 3 толщиной 100 мкм.

За щелевыми соплами посредством двух валков 5 (шириной 450 мм и диаметром 200 мм) с обеих сторон пропускают углеродную ткань 4 и получают ламинат. Верхний валок воздействует на расположенный под ним ламинат с усилием 1000 Н. Ламинат в форме ленты пропускается через двухкамерную печь 6 (длиной 3 м), в которой удаляется N-метилпирролидон из материала покрытия 3. Температура в первой камере (длиной 1 м) задается равной 120oC, во второй камере (длиной 2 м) - 80oC. За печью ламинат режется на куски 8 барабанными ножницами 7 непрерывного действия, ширина таких кусков определяется шириной ленточного ламината, длина кусков составляет 500 мм. Полученный таким образом ламинат может использоваться в качестве элемента "мембрана-электроды" в мембранном топливном элементе, вырабатывая в режиме "водород-кислород" (соответственно при 2 барах и 80oC) максимальную электрическую мощность 3,1 мВ/м2.

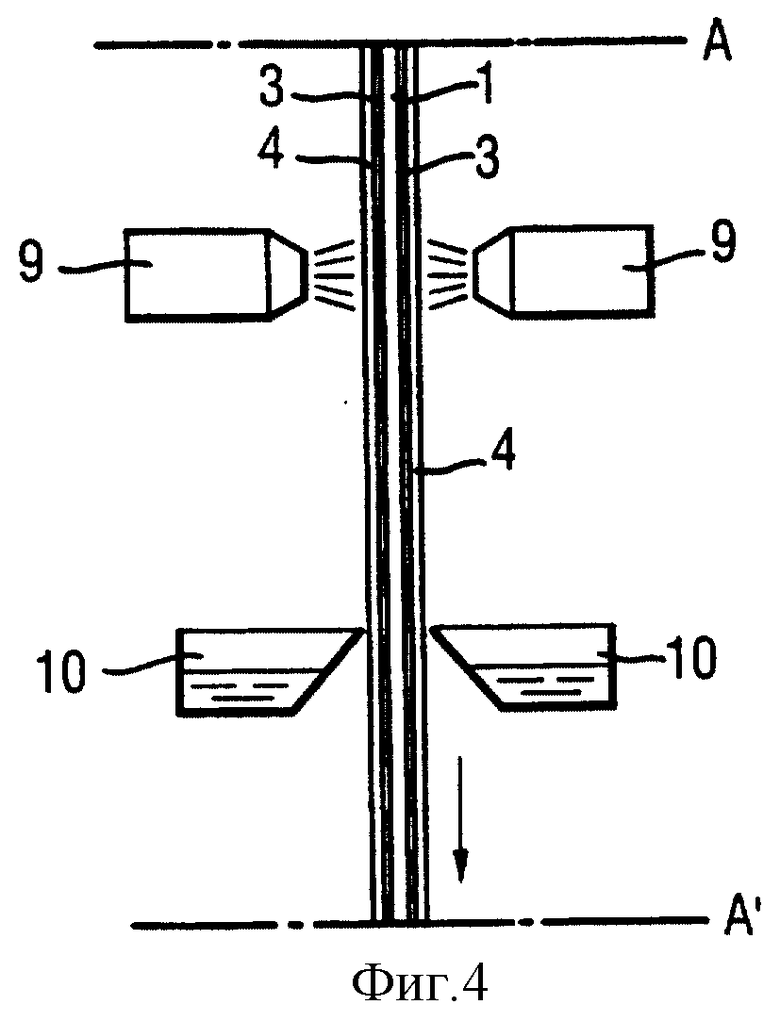

Пример 2

Вариант примера 1. После накатывания углеродной ткани (фиг. 3) ламинат вводится посредством огибного ролика (диаметром 1 м) в схематично показанный на фиг. 4 аппарат на участке А. Двумя сопловыми головками 9 на мембрану с обеих сторон распыляется вода (25 мл/с), посредством которой происходит экстрагирование N-метилпирролидона из материала покрытия. На расстоянии 0,5 м ниже сопловых головок по обеим сторонам ленточного ламината располагаются отводные лотки 10 для распыляемой воды. Затем по огибному ролику ламинат направляется в печь 6 (температура в обеих камерах - 80oC; за печью дополнительно находятся по две стандартных лампы инфракрасного излучения по 150 Вт, расположенные на 100 мм выше и ниже ламината), дальнейшая обработка проводится, как описано в примере 1. Полученный таким образом ламинат может использоваться в качестве элемента "мембрана-электроды" в мембранном топливном элементе и в режиме "водород-кислород" (соответственно при 2 барах и 80oC) вырабатывает максимальную электрическую мощность 3,8 кВт/м2.

Пример 3

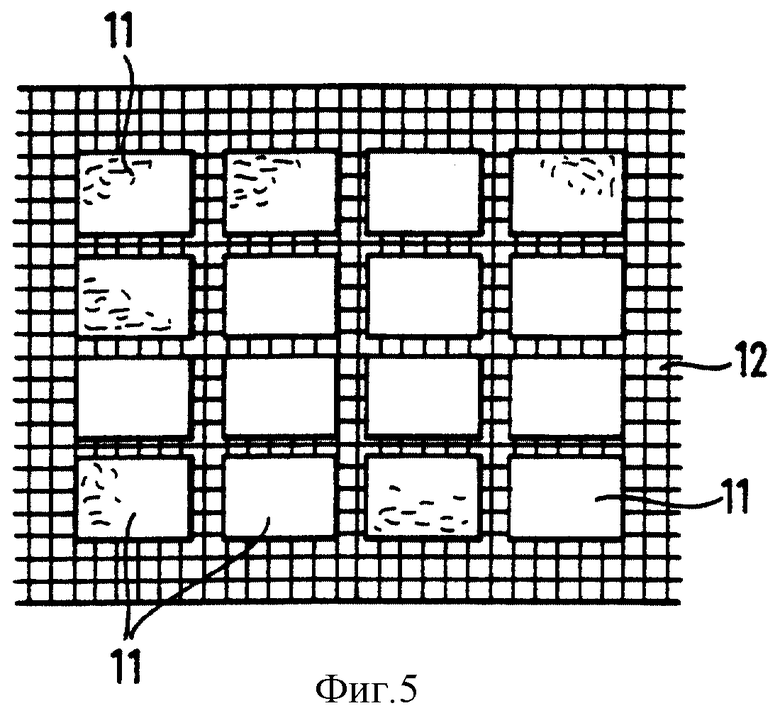

В следующем примере осуществления используют ламинат, изготовленный из стандартного углеродного нетканого материала (TGP-H-120 ф. Toray, Токио, Япония), на котором напылено платиновое покрытие толщиной 40 г/м2, и из стандартной полиэтиленовой сетки. Углеродный нетканый материал отдельными кусками 11 (80 мм х 120 мм) напрессовывают на сетку 12, в результате происходит распределение, схематично показанное на фиг. 5, при котором куски углеродного нетканого материала разделены между собой промежутками. Поверхность с нанесенной платиной обращена в обратную сторону от поверхности, ламинированной полиэтиленовой сеткой.

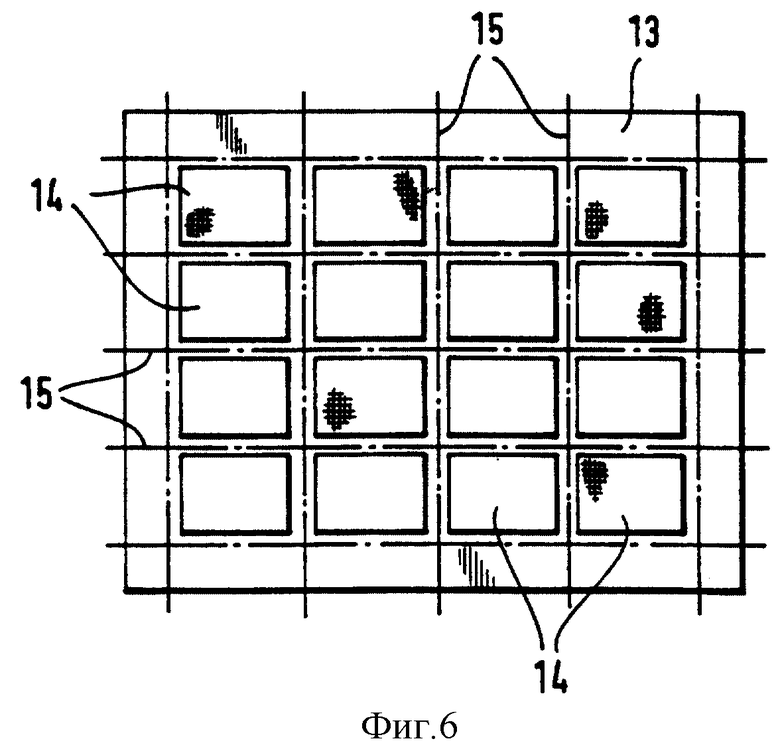

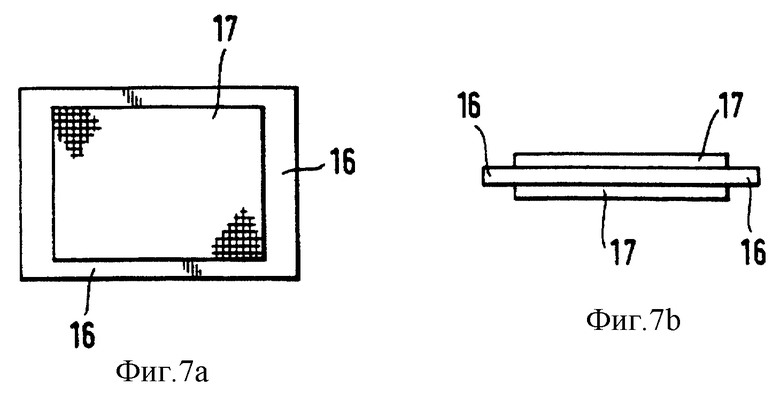

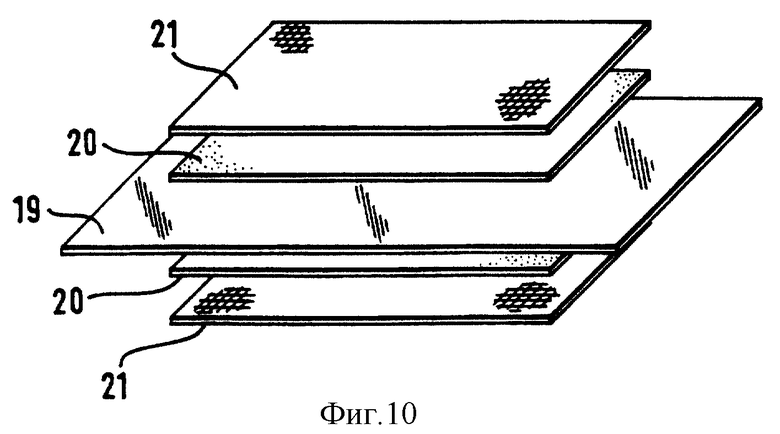

В примере 2 вместо углеродной ткани используется ламинат. В противоположность примеру 2 в растворе для нанесения покрытия катализатор не содержится. Контакт ламината с мембраной происходит на стороне углеродного нетканого материала. Полученный в результате ламинат состоит из мембраны 13, которая на обеих своих сторонах имеет изолированные куски 14 углеродной ткани (фиг. 6). Посредством комбинации из ножниц непрерывного действия (стандартные перфорационные инструменты) проводится резка указанного ламината вдоль линий 15. При этом образуются куски ламината (фиг. 7), края 16 которых состоят только из мембраны, а внутри по краю имеется покрытие из углеродного полотна 17 с содержанием катализатора. Такие куски в качестве элементов "мембрана-электроды" особенно пригодны для укладки в стопу в мембранных топливных элементах, поскольку свободный гладкий край - при необходимости с использованием обычных упругих уплотнений - способен обеспечить герметичность. Ламинат в качестве элемента "мембрана-электроды" встраивается в мембранный топливный элемент и обеспечивает в режиме "водород-кислород" (соответственно при 2 барах и 80oC) максимальную электрическую мощность 2,9 кВт/м2.

Пример 4

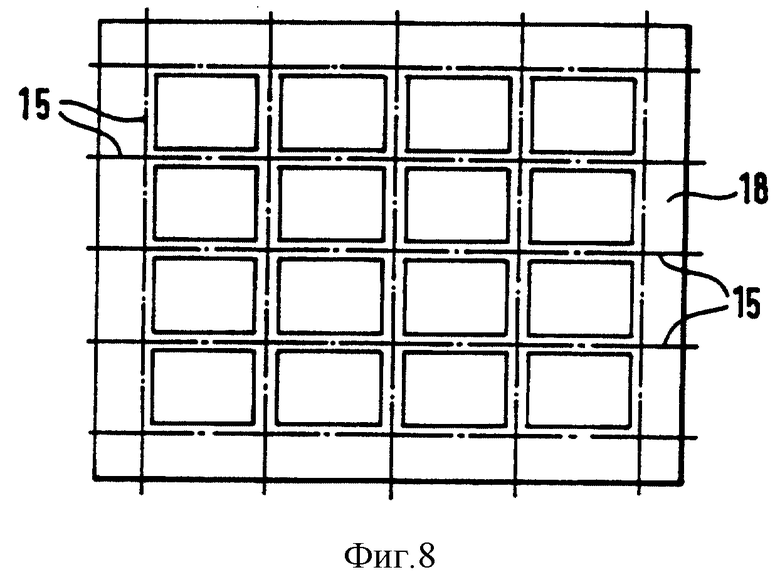

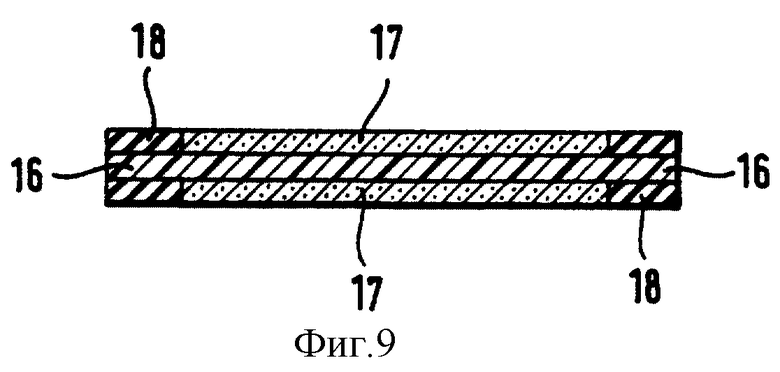

На полученный, согласно примеру 1, ламинат технически обычным, непрерывным способом глубокой печати наносят раствор силиконовой резины (SylgardTM, DOW). Печатное устройство расположено сразу за печью и позволяет получать на ламинате раствор (фиг. 8) из гуммированных участков 18, на которых происходит полная пропитка углеродного полотна силиконовой резиной. С помощью комбинации ножниц непрерывного действия (стандартные перфорационные инструменты) производится резка ламината вдоль линий 15. Таким образом получают элементы "мембрана-электроды" с встроенным боковым газовым уплотнением (фиг. 9).

Пример 5

Сравнительный эксперимент к примеру 1. Мембранный материал, материал покрытия, углеродная ткань, количественные соотношения, как указано в примере 1.

Способ: мембранный материал 19 (200 х 200 мм2), материал покрытия (20) (180 х 180 мм2), нанесение выполнено коробчатым ракелем) и углеродное полотно (21) (180 х 180 мм2) спрессовывают вместе, как показано на фиг. 1) (p= 109 Па, t=30 мин, Т=80oC).

Определение полного сопротивления ламинатов:

Для замера ламинат зажимают между обеими половинками стальной болванки с выфрезерованной выемкой цилиндрической формы диаметром 40 мм. Выфрезерованная выемка выложена стальным нетканым материалом. Расположенный на самом верхнем участке стальной нетканый материал выступает на 0,2 мм из выфрезерованной выемки. Размер ячеек нетканого материала - 0,5 мм.

Электроды выступают на 5 мм за край стального нетканого материала. В данном случае воспроизводились условия испытательного топливного элемента, и для уподобления условий такого топливного элемента применяли элемент "мембрана- электроды" в готовом для использования виде.

После зажатия ламината между половинками стальной болванки производили их стягивание винтами с резьбой М12. Для обеспечения равномерной нагрузки между стальной болванкой и гайками установлены пружинные шайбы.

Перед затягиванием гаек для замера полного сопротивления к ламинату прикладывали напряжение прямоугольной формы 1 кГц. Замеренное напряжение (VSS) составляет менее 12 В. При замерах используется измерительный прибор Voltcraft LCR, тип 4090.

Крестообразно осторожно затягивали гайки до тех пор, пока не отмечались заметные изменения полного сопротивления.

Окончательное сопротивление считывали после 3-минутной уравнительной паузы.

Отклонение полного сопротивления ламинатов, изготовленных согласно изобретению, составило < 10%, в частности, < 5%. Надписи на чертежах

Фиг. 1. 1 - контактный материал + катализатор; 2 - сушильный участок; 3 - каландр; 4 - ламинат; 5 - устройство для нанесения покрытия из катализатора + растворитель; 6 - контактный материал; 7 - пара сжимающих валков; 8 - контактный материал + C; 9 - устройство для нанесения каталитического покрытия; 10 - С + вяжущее + средство, улучшающее адгезию; 11 - карбонизация; 12 - сушильный участок; 13 - вакуумный ленточный фильтр; 14 - ионитовая мембрана.

Фиг. 2. 1 - контактный материал; 2 - контактный материал + Pt/C; 3 - пара сжимающих валков; 4 - сушильный участок; 5 - контактный материал + C; 6 - горячий валок; 7 - ракель; 8 - С + вяжущее + средство, улучшающее адгезию; 9 - карбонизация; 10 - сушильный участок; 11 - вакуумный ленточный фильтр; 12 - Pt/C (катализатор).

Изобретение относится к способам изготовления составляющих топливного элемента. Согласно изобретению способ получения ламинатов, содержащих по меньшей мере одну центрально расположенную ионопроводящую мембрану, соединенную с возможностью электропроводимости посредством по меньшей мере одной значительной части своих обеих, противоположно расположенных плоских сторон по меньшей мере с одним каталитически активным веществом и по меньшей мере с одним плоским, газопроницаемым, контактным материалом с электронной проводимостью, при котором соединение по меньшей мере двух из названных компонентов выполнено ламинированием. Способ отличается тем, что соединение ионопроводящей мембраны, каталитически активного вещества и контактного материала с электронной проводимостью между собой проводят непрерывно. С помощью устройств перемещения и подачи ионопроводящая мембрана сводится вместе по меньшей мере с контактными материалом с электронной проводимостью с обеспечением точного позиционирования и оба компонента путем сжатия ламинируются и соединяются между собой. Предел отклонения общего сопротивления ламинатов, полученных способом, согласно изобретению, составляет ± 10%. Ламинаты пригодны, в частности, для использования в топливных элементах или электролизерах. Техническим результатом изобретения является повышение производительности и снижение стоимости производства. 3 с. и 25 з.п.ф-лы, 11 ил.

| US 4826554 A, 02.05.1989 | |||

| Способ изготовления мембраноэлектродного блока | 1978 |

|

SU675491A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| DE 4241150, 01.07.1994 | |||

| Способ изготовления корпуса для герметичного аккумулятора | 1976 |

|

SU574791A1 |

Авторы

Даты

2001-08-20—Публикация

1996-12-20—Подача