1

Изобретение относится к электротехнической промышленности и может быть использовано при производстве герметичных аккумуляторов.

Известен способ изготовления корпуса для герметичного аккумулятора путем вырубки заготовок из металлического листа и соединения их между собой с помощью газовой сварки 1.

Недостатками этого способа являются длительный технологический цикл и большая трудоемкость. Кроме того, корпус имеет недостаточную механическую прочность из-за наличия сварных швов. Сварные швы, как правило, имеют скрытые газовые поры и микротрешины, которые при длительной работе аккумулятора становятся источниками течи электролита, и аккумуляторы теряют герметичность. Сварные корпуса деформируются при иоявлении внутр-и аккумуляторов давления газов более 2-4 ати, что затрудняет их эксплуатацию: аккумуляторы можно заряжать только слаботочными рел имами, недопустимы перезаряды.

Наиболее близким по технической сущности и достигаемым результатам является способ изготовления корпуса для герметичного аккумулятора путем вытяжки из металлического листа 2. 1Дельнотянутый корпус имеет ряд препмуи1:еств перед сварным: отсутствуют

сварные швы, исключается возмол ность течи электролита. В результате нагартовки металла при вытяжке и отсутствия швов увелнчивается л есткость корпуса, и он выдерживать большие давления газа без деформации.

Однако при циклированни аккумулятора на ребрах корпуса появляются трещины. Исследование показало, что причииой разрушения цельнотянутого корпуса герметичного аккумулятора является воздействие знакопеременных нагрузок на стенки корпуса: при заряде в аккумуляторе выделяется газ и появляется избыточное давление, при разряде давление падает до нуля и возникает вакуум. При вытял ке корпуса металл нагартовывается, прочность его увеличивается, а пластичность уменьшается. В результате металл корпуса становится хрупким и не выдерлсивает знакопеременные нагрузки, что сокращает срок слулсбы

0 корпуса. Кроме того, в аккумуляторе имеет место большой брак по течи в узле герметизации, которая осуществляется завальцовкой верхней кромки корпуса на металлическую крышку с изоляционной прокладкой. Основ5ная причина течи - появление микротрещин по линии завальцовки нагартованного н хрункого носле вытяжки корпуса. С целью увеличения механической прочно0 сти и повышения срока предлол ено

корпус после вытяжки подвергать местному ОТЖИГ} по ребрам и участкам поверхности шириной, равной 0,05-0,15 ширины плоскости, п длиной от открытой части корпуса, равпой 0,1-0,3 высоты корпуса, и но поверхности вдоль открытой частп корпуса П1ириной, равной 0,05-0,15 высоты корпуса, причем для лнквидацип микротреш,ип местному можно подвергать поверхность стенок корпуса, подлежашую в дальнейшем завальдовке при герметизадии аккумулятора.

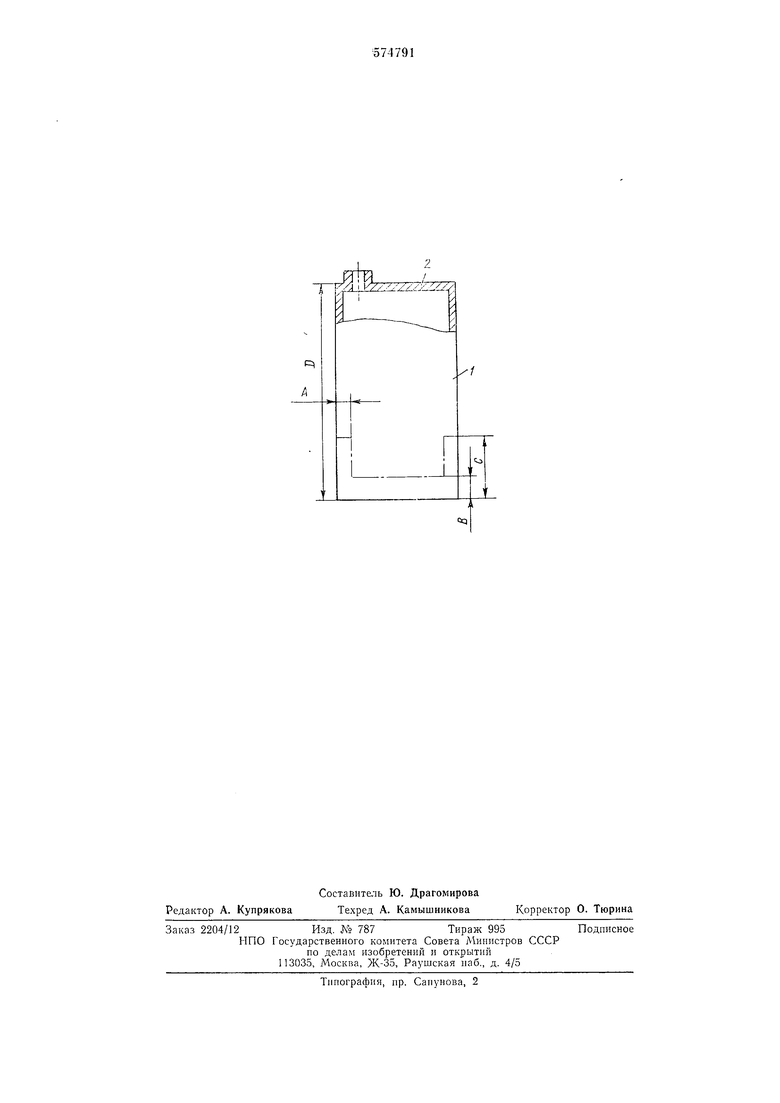

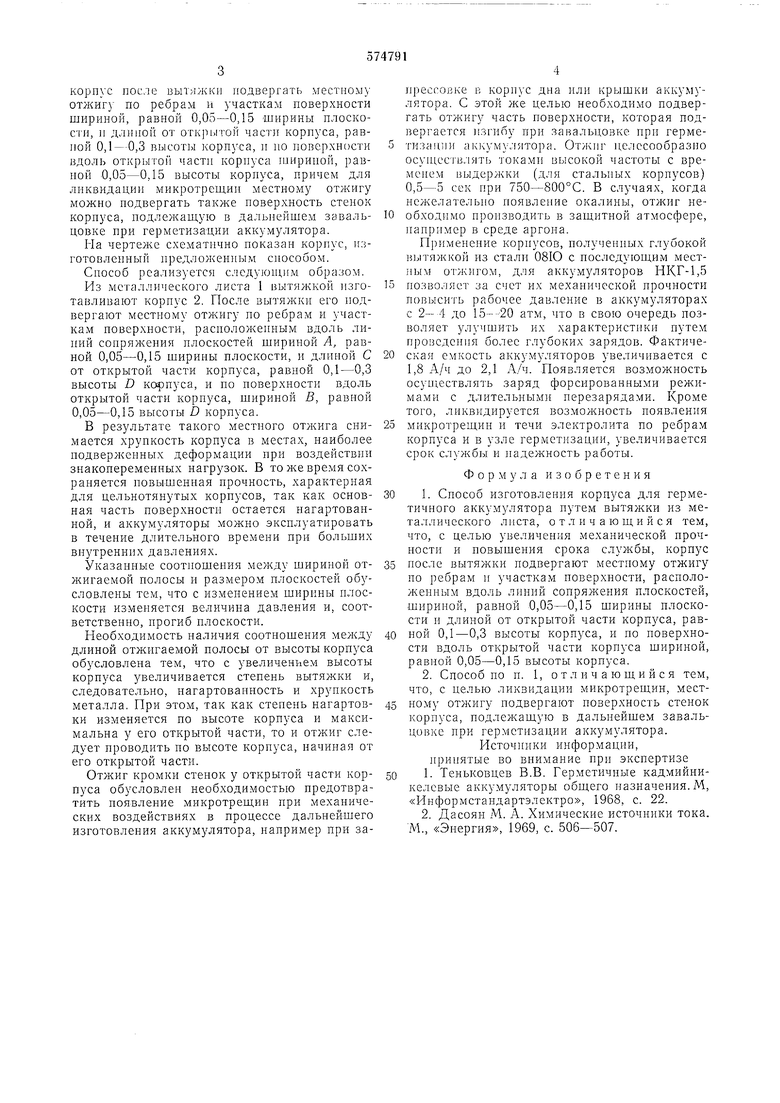

На чертеже схематично показан корпус, изготовленный нредложенным способом.

Способ реализуется следуклцпм образом.

Из металлического листа 1 вытяжкой пзготавливают корпус 2. После вытяжки его подвергают местному отжигу по ребрам и участкам поверхности, расположенным вдоль линий сопряжения плоскостей шириной А, равной 0,05-0,15 ширииы плоскости, и длиной С от открытой части корпуса, равной 0,1-0,3 высоты D корпуса, и по поверхности вдоль открытой части корпуса, шириной В, равной 0,05-0,15 высоты D корпуса.

В результате такого местного отжига снимается хрупкость корпуса в местах, наиболее подверженных деформации при воздействии знакопеременных нагрузок. В то же время сохраняется повышенная прочность, характерная для цельнотянутых корпусов, так как основная часть поверхности остается нагартованной, и аккумуляторы эксплуатировать в течение длительного времени при больших внутренних давлениях.

Указанные соотношения между шириной отжигаемой полосы и размером плоскостей обусловлены тем, что с изменением ширины плоскости изменяется величина давления и, соответственно, прогиб плоскости.

Необходимость наличия соотношения между длиной отжигаемой полосы от высоты корпуса обусловлена тем, что с увеличением высоты корпуса увеличивается степень вытяжки и, следовательно, нагартованность и хрупкость металла. При этом, так как стеиень нагартовки изменяется но высоте корпуса и максимальна у его открытой части, то и отжиг следует проводить по высоте корпуса, начиная от его открытой части.

Отжиг кромки стенок у открытой части корпуса обусловлен необходимостью нредотвратить появление микротрещин цри механических воздействиях в процессе дальнейшего изготовления аккумулятора, например при запрессовке в корпус дна или кр1;1шки аккумулятора. С этой же целью необходимо подвергать отжигу часть поверхности, которая подвергается изгибу при завальцовке прп герметизации аккумулятора. Отжиг целесообразно осуи1,сствлять токами высокой частоты с временем выдержки (для стальиых корпусов) 0,5-5 сек при 750-800°С. В случаях, когда нежелательно появление окалины, отжиг необходимо ироизводить в защитиой атмосфере, иаиример в среде аргона.

Применение корпусов, полученных глубокой вытяжкой из стали 08Ю с последующим местным отжигом, для аккумуляторов НКГ-1,5 позволяет за счет их механической прочности повысить рабочее давление в аккумуляторах с 2-4 до 15-20 атм, что в свою очередь позволяет улучшить их характеристики путем проведения более глубоких зарядов. Фактическая емкость аккумуляторов увеличивается с 1,8 А/ч до 2,1 А/ч. Появляется возможность осуи1,ествлять заряд форсированными режимами с длительными перезарядами. Кроме того, ликвидируется возможность иоявления микротрещин и течи электролита по ребрам корпуса и в узле герметизации, увеличивается срок службы и надежность работы.

Формула изобретения

1.Сиособ изготовления корпуса для герметичиого аккумулятора путем вытяжки из металлического листа, отличающийся тем, что, с целью увеличеиия механической прочиости и иовышения срока службы, корпус после вытяжки подвергают местному отжигу ио ребрам и участкам поверхности, расположепиым вдоль линий сопряжения плоскостей, ширииой, равной 0,05-0,15 ширины плоскости и длиной от открытой части корпуса, равной 0,1-0,3 высоты корпуса, и ио новерхности вдоль открытой части корпуса шириной, равной 0,05-0,15 высоты корпуса.

2.Способ по п. 1, отличающийся тем, что, с целью ликвидации микротрещин, местному отжигу подвергают поверхность стенок корпуса, подлежащую в дальпейщем завальцовке при герметизации аккумулятора.

Источники информации, иринятые во виимание прп экспертизе

1.Теньковцев В.В. Герметичные кадмийникелсвые аккумуляторы общего назначения. М, «Информстандартэлектро, 1968, с. 22.

2.Дасоян М. А. Химические источиики тока. М, «Энергия, 1969, с. 506-507.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| Способ герметизации цилиндрического химического источника тока | 1978 |

|

SU1095277A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2003 |

|

RU2233892C1 |

| Способ изготовления прямошовных сварных труб из термоупрочняемых алюминиевых сплавов | 1972 |

|

SU482511A1 |

| Комбинированный бак транспортного средства | 1984 |

|

SU1207822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОСТЕКЛЯННЫХ ОБОЛОЧЕК ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ | 1983 |

|

RU1144544C |

| АЛЮМИНИЕВЫЕ СПЛАВЫ С УЛУЧШЕННОЙ ФОРМУЕМОСТЬЮ И СВЯЗАННЫЕ СПОСОБЫ | 2017 |

|

RU2712207C1 |

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ МЕТАЛЛИЧЕСКИХ БУТЫЛОК ИЛИ АЭРОЗОЛЬНЫХ БАЛЛОНОВ | 2014 |

|

RU2668357C2 |

| Способ герметизации цилиндрического акуммулятора | 1978 |

|

SU744793A1 |

Авторы

Даты

1977-09-30—Публикация

1976-06-14—Подача