Предлагаемое изобретение относится к производству биметалла методом холодной прокатки и касается усовершенствования опоры прокатного валка.

Известна гидродинамическая опора прокатного валка (см. N 1503160 5 В 21 В 31/02, 1999 г.), содержащая корпус с карманами для подвода и полостями для отвода смазки, причем на одной из поверхностей втулки-вкладыша имеются поперечные канавки, сообщающиеся с продольной, соединенной с полостями корпуса для отвода смазки, и переднюю и заднюю крышки с уплотнительными элементами, поперечные канавки выполнены в виде кольцевых на внешней поверхности втулки-вкладыша, а соединяющая их продольная канавка расположена в нагруженной зоне, причем расстояние между крайними кольцевыми канавками не превышает длины кармана корпуса.

Недостатком данной опоры является применение ее только на высокоскоростных рабочих клетях, когда вращающаяся с большой скоростью цапфа увлекает за собой смазку и образует масляный клин, давление в котором уравновешивает внешнюю нагрузку. В переходных режимах (при пуске, при заправочной скорости под полным усилием прокатки), небольших скоростях вращения жидкостное трение не обеспечивается, увеличивается момент трения в подшипниках и затрудняется их эксплуатация. При изменении частоты вращения валков и усилия прокатки изменяется толщина смазочного слоя подшипников и вследствие этого толщина прокатываемой полосы (образуется разнотолщинность полосы по длине).

За прототип принята опора валка прокатного стана (Дуо 470) 05А-2-1, содержащая подушку, четырехрядный конический роликовый подшипник, передний и задний узел уплотнения, причем передний узел уплотнения включает уплотняющую манжету, наружное упорное, внутреннее распорное кольцо, последнее прижимается к внутреннему кольцу роликоподшипника вторым кольцом, навинченным на третье кольцо, которое с помощью шпонки соединено с валком, а передним торцом упирается в полукольца, установленные в расточке на конце валка, а задний узел уплотнения включает шайбу упорную, крышку торцевую и уплотняющую манжету.

Недостатком данной опоры является недостаточная грузоподъемность четырехрядного конического роликового подшипника для производства биметалла большей толщины с надежным сцеплением антифрикционного слоя со стальной основой. Кроме того, в процессе работы валка за счет трения по контактным поверхностям манжетные уплотнения быстро изнашиваются, в результате чего сокращается срок службы подшипника.

Технический результат - расширение номенклатуры по толщине биметалла, повышение надежности сцепления антифрикционного слоя АО-12-1, АО-20-1, АО-6-1 со стальной основой за счет увеличения грузоподъемности роликоподшипника и повышение долговечности опоры путем исключения вытекания густой смазки из подшипников и попадания в него смазочно-охлаждающей жидкости.

Технический результат достигается тем, что опора валка, содержащая подушку, четырехрядный конический роликовый подшипник, наружное упорное, внутреннее распорное кольцо переднего узла уплотнения, распорное кольцо которого прижимается к внутреннему кольцу роликоподшипника вторым кольцом, навинчиваемым на третье кольцо, которое с помощью шпонки соединено с валком, а передним торцом упирается к полукольцам, укрепленные в расточке на конце валка шайбу упорную, крышку торцевую заднего узла уплотнения, четырехрядный конический роликоподшипник выполнен с большим "живым сечением" за счет увеличения диаметра наружного кольца подшипника на 30 мм и тел качения на 10 мм при оптимальном соотношении толщины наружного кольца подшипника и диаметра тел качения, при этом увеличен посадочный диаметр в подушке опоры на 30 мм, а внутреннее распорное и наружное упорное кольца переднего узла уплотнения, а также крышка торцевая и шайба упорная заднего узла уплотнения выполнены с возможностью образования лабиринтных уплотнений осевого типа, образованных кольцевыми проточками и выступами для исключения вытекания пластичной смазки из подшипника и попадания в него смазочно-охлаждающей жидкости, причем в крышке торцевой выполнены круговые жировые канавки.

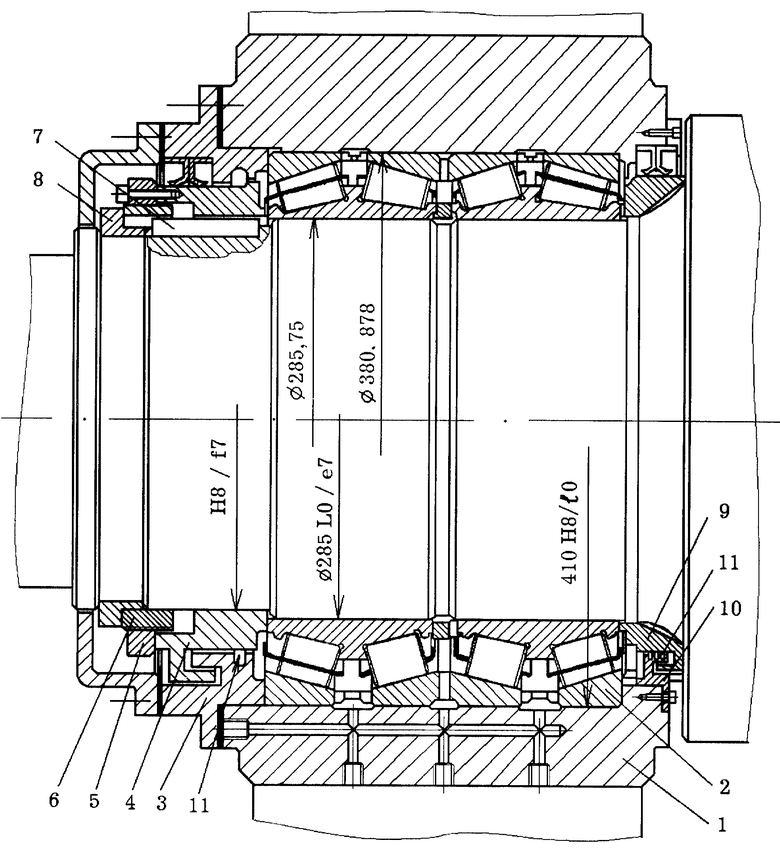

На чертеже изображена в верхней части существующая, а в нижней - предлагаемая опора валка.

Опора состоит из подушки 1, в который выполнены две кольцевые проточки, четырехрядного конического роликоподшипника 2, установленного на шейке валка в расточке подушки и закрепленный наружным упорным 3 и внутренним распорным кольцом 4. Распорное кольцо прижимается к внутреннему кольцу роликоподшипника другим кольцом 5, навинчиваемым на упорное кольцо 6. Упорное кольцо 6, насаженное на шейку валка с помощью шпонки 7 и вращающееся вместе с ним, передним торцом упирается в полукольца 8, укрепленные в расточке на конце валка. Внутреннее распорное кольцо 4 также насажено на шейку валка с помощью шпонки 7. Упор заднего торца внутреннего кольца подшипника к галтели валка осуществляется через упорную шайбу 9, которая совместно с крышкой торцевой 10 образуют задний узел уплотнения. В крышке торцевой 10 и наружном упорном кольце 3 выполнены круговые жировые канавки 11. Шайба упорная 9 и внутреннее распорное кольцо 4 установлены с радиальным зазором соответственно относительно крышки торцевой 10 и наружного упорного кольца 3.

Биметалл для изготовления подшипников получают методом холодной прокатки на двухвалковом плакировочном нереверсивном стане 05А-2-1. Стан предназначен для соединения полосы из сплава АО-12-1, АО-20-1 и АО-6-1 со стальной полосой. Максимальная ширина биметаллической полосы 216 мм, максимальная толщина до прокатки 8,68 мм, после прокатки 5,05 мм. Двигатель мощностью 150 л.с. через комбинированный редуктор, шестеренки, шпиндели универсального типа приводит в действие валки диаметром 470 мм и длиной бочки 325 мм со скоростью 15 м/мин. Валки из хромистой стали имеют твердость бочки 85-90 ед. по Шору. Максимальное усилие на валки при прокатке составляет 450 т. Подшипники валков четырехрядные конические, смазываются рециркулирующей охлаждающей системой смазки. Получить биметалл толщиной свыше 5,05 мм на данном стане не представляется возможным из-за недостаточной грузоподъемности подшипников. Методом холодной прокатки биметалл размерами по толщине 5,2 - 6,2 мм со сплавом АО-12-1, АО-20-1 и АО-6-1 на отечественных заводах не производится.

"Живое сечение" подшипника 2 в предлагаемом техническом решении увеличено по сравнению с существующим на 15 мм при оптимальном соотношении толщины наружного кольца подшипника и диаметра роликов, что значительно повышает грузоподъемность опоры.

Работа подшипников опор прокатных станов происходит в условиях влажной внешней среды, представляющей собой смазочно-охлаждающую жидкость, стекающую с валков на опору.

При прокатке биметалла на валок подают смазочно-охлаждающую жидкость. Упорная шайба 9 через внутреннее кольцо подшипника 2 распорным кольцом 4 плотно прижимается к торцу бочки валка, обеспечивая герметичность соединения. Лабиринтное уплотнение, образованное кольцевыми проточками и выступами на упорной шайбе 9 и крышке торцевой 10 заднего узла уплотнения, а также на наружном упорном 3 и внутреннем распорном кольце 4 переднего узла уплотнения подшипника 2 и круговые жировые канавки 11, выполненные в крышке торцевой 10 и упорном кольце 3 и заполненные густой смазкой, предотвращают не только попадание в подшипник 2 пыли, грязи и смазочно-охлаждающей жидкости, но и вытекание смазки из подшипника наружу.

Радиальные зазоры обеспечивают бесконтактную работу переднего и заднего узла уплотнения подшипниковой опоры прокатного валка.

Технико-экономические преимущества предлагаемого технического решения в сравнении с прототипом обусловлены увеличением грузоподъемности опоры прокатного валка в 1,4 раза, срока службы подшипников в 2 раза, значительным расширением по толщине номенклатуры биметалла на основе сплавов АО-12-1, АО-20-1 и АО-6-1 для производства вкладышей подшипников скольжения.

На прокатном стане ОА5-2-1 с усовершенствованной опорой прокатного валка по принятой в АО ЗПС (г. Тамбов) технологии изготовлен биметалл с антифрикционным слоем АО-12-1, АО-20-1 и АО-6-1 размерами по толщине 5,2-6,2 мм для производства вкладышей подшипников скольжения и упорных полуколец на двигатели А-01, А-41, Д-40, СМД-14, СМД-60, Д-160, Д-260.

Заключения заводов изготовителей двигателей: ОАО "Алтайский моторный завод", Владимирский тракторный завод, ОАО "Рыбинские моторы", а также ряд заводов по изготовлению промышленных компрессоров; по результатам испытаний указывают на высокую надежность в эксплуатации и возросшую продолжительность срока службы вкладышей подшипников скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора прокатного валка | 1986 |

|

SU1340847A1 |

| Опора прокатного валка | 1987 |

|

SU1443999A1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| ЦЕНТРАЛИЗОВАННАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА СМАЗКИ ПОДШИПНИКОВЫХ УЗЛОВ ВАЛКОВЫХ ОПОР ПРОКАТНОЙ КЛЕТИ МАСЛЯНОВОЗДУШНОЙ ПЛЕНКОЙ И СПОСОБ ОСУЩЕСТВЛЕНИЯ СМАЗКИ | 2002 |

|

RU2290562C2 |

| ОПОРА ДЛЯ ВАЛКА ПРОКАТНОГО СТАНА | 2014 |

|

RU2636543C1 |

| ДВУХВАЛКОВАЯ РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2189873C2 |

| Опора рабочего валка прокатной клети | 1991 |

|

SU1808432A1 |

| Гидродинамическая опора валковпРОКАТНыХ CTAHOB | 1979 |

|

SU801918A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183215A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183216A1 |

Изобретение относится к производству биметалла методом холодной прокатки и касается усовершенствования опоры прокатного валка. Сущность: опора валка содержит подушку, четырехрядный конический роликовый подшипник, наружное упорное, внутреннее распорное кольцо переднего узла уплотнения, распорное кольцо которого прижимается к внутреннему кольцу роликоподшипника вторым кольцом, навинчиваемым на третье кольцо, которое с помощью шпонки соединено с валком, а передним торцом упирается к полукольцам, укрепленные в расточке на конце валка шайбу упорную, крышку торцевую заднего узла уплотнения, четырехрядный конический роликоподшипник выполнен с большим "живым сечением" за счет увеличения диаметра наружного кольца подшипника на 30 мм и тел качения на 10 мм при оптимальном соотношении наружного кольца подшипника тел качения, при этом увеличен посадочный диаметр в подушке опоры на 30 мм, а внутреннее распорное и наружное упорное кольца переднего узла уплотнения, а также крышка торцевая и шайба упорная заднего узла уплотнения выполнены с возможностью образования лабиринтных уплотнений осевого типа, образованных кольцевыми проточками и выступами для исключения вытекания пластичной смазки из подшипника и попадания в него смазочно-охлаждающей жидкости, причем в крышке торцевой выполнены круговые жировые канавки. Изобретение обеспечивает расширение номенклатуры по толщине биметалла, повышение надежности сцепления антифрикционного слоя АО-12-1, АО-20-1, АО-6-1 со стальной основой за счет увеличения грузоподъемности роликоподшипника и повышение долговечности опоры путем исключения вытекания густой смазки из подшипников и попадания в него смазочно-охлаждающей жидкости. 1 ил.

Опора прокатного валка, содержащая подушку, четырехрядный конический роликовый подшипник, наружное упорное, внутреннее распорное кольцо переднего узла уплотнения, распорное кольцо которого прижимается к внутреннему кольцу роликоподшипника вторым кольцом, навинчиваемым на третье кольцо, которое с помощью шпонки соединено с валком, а передним торцом упирается к полукольцам, укрепленные в расточке на конце валка, шайбу упорную и крышку торцевую заднего узла уплотнения, отличающаяся тем, что четырехрядный конический роликоподшипник выполнен с большим "живым сечением" за счет увеличения диаметра наружного кольца подшипника на 30 мм и тел качения на 10 мм при оптимальном соотношении толщины наружного кольца подшипника и диаметра тел качения, при этом увеличен посадочный диаметр в подушке опоры на 30 мм, а внутреннее распорное и наружное упорное кольца переднего узла уплотнения, а также крышка торцевая и шайба упорная заднего узла уплотнения выполнены с возможностью образования лабиринтных уплотнений осевого типа, образованных кольцевыми проточками и выступами для исключения вытекания пластичной смазки из подшипника и попадания в него смазочно-охлаждающей жидкости, причем в крышке торцевой выполнены круговые жировые канавки.

| Чертеж "Part ARRG T of Roll Neck, Chocks and Bearings for 18 1/2" x 12 3/4" - 2 High Mill, contract № 64/33211-115 Bimetall Plants USSR Sir James Rarmer Norton Co Ltd England | |||

| SU 1503160 А1 20.05.1999 | |||

| УЗЕЛ ФИКСАЦИИ ПОДШИПНИКА РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 1991 |

|

RU2030230C1 |

| RU 2058206 С1, 20.04.1996. | |||

Авторы

Даты

2001-08-27—Публикация

2000-09-18—Подача