2.Опора по п. 1, отличающаяся тем, что спиральный проволочный элемент размещен во впадинах резьбы полуколец.

3.Опора по п. 1, отличающаяся тем, что спиральный проволочный элемент размещен во впадинах резьбы кольца.

4.Опора по п. 1, отличающаяся тем, что спиральный проволочный элемент размещен во впадинах резьбы полуколец и кольца.

5.Опора по пп. 1-4, отличающаяся тем, что спиральный проволочный элемент выполнен из мягкого деформируемого материала - алюминия, силумина или красной меди.

6.Опора по пп. 1-5, отличающаяся тем, что диаметр проволоки спирального элемента равен 1,02-1,7 величины зазора между впадинами и вершинами профиля резьбы по луколец и кольца.

7.Опора по пп. 1-5, отличающаяся тем, что спиральный проволочный элемент выполнен из стальной проволоки, а резьбовое кольцо из мягкого деформируемого материала - алюминия, силумина или красной меди.

8.Опора по пп. 1-4 и 7, отличающаяся тем, что кольцо выполнено с гладким отверстием, диаметр которого равен

d d, -f (1-27-), где d.t - наружный диаметр резьбы;

Z - зазор между впадинами и вершинами профиля резьбы.

9.Опора по ПП: 1-4, 7 и 8, отличающаяся тем, что диаметр проволоки спирального проволочного элемента равен

d, . (0,25ctg i/2S.-0,5h + z -f 5),

где Oi - угол профиля резьбы;

S - шаг резьбы;

hj - высота профиля резьбы;

z -зазор между впадинами и вершинами профиля резьбы;

Sj, - величина натяга между кольцом и полукольцами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183215A1 |

| ОПОРА ПРОКАТНОГО ВАЛКА | 1990 |

|

SU1772953A1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДШИПНИКА НА ШЕЙКЕ ПРОКАТНОГО ВАЛКА | 2003 |

|

RU2254187C1 |

| Подшипниковая опора прокатного валка | 1990 |

|

SU1816237A3 |

| УЗЕЛ РАДИАЛЬНОГО РОЛИКОВОГО ПОДШИПНИКА КАЧЕНИЯ | 1991 |

|

RU2011901C1 |

| ПОДШИПНИКОВАЯ ОПОРА ПРОКАТНОГО ВАЛКА | 1999 |

|

RU2165811C2 |

| Универсальная прокатная клеть | 1984 |

|

SU1178511A1 |

| Подшипниковая опора прокатного валка | 1985 |

|

SU1268226A1 |

| ВАЛОК НЕПРЕРЫВНОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2148453C1 |

| УЗЕЛ ОСЕВОЙ ФИКСАЦИИ ПОДУШКИ НА ШЕЙКЕ ПРОКАТНОГО ВАЛКА | 2003 |

|

RU2254946C1 |

1. ОПОРА РАБОЧЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ, содержащая подушку с подшипником качения, размешенным на конусной шейке валка, распорную втулку, два резьбовых полукольца, установленных в углублениях на шейке валка, резьбовое кольцо и уплотнения, отличающаяся тем, что, с целью повышения ресурса опоры путем снижения воздействия нагрузок от момента прокатки, резьбовое кольцо снабжено проволочным элементом, выполненным в виде спирали с шагом, равным шагу резьбы кольца. 22 25 23 26 Zlt 27 II II

1

Изобретение относится к прокатному производству, а именно к конструкции опор прокатных валков.

Целью изобретения является повышение ресурса опоры путем снижения воздействия нагрузок от момента прокатки.

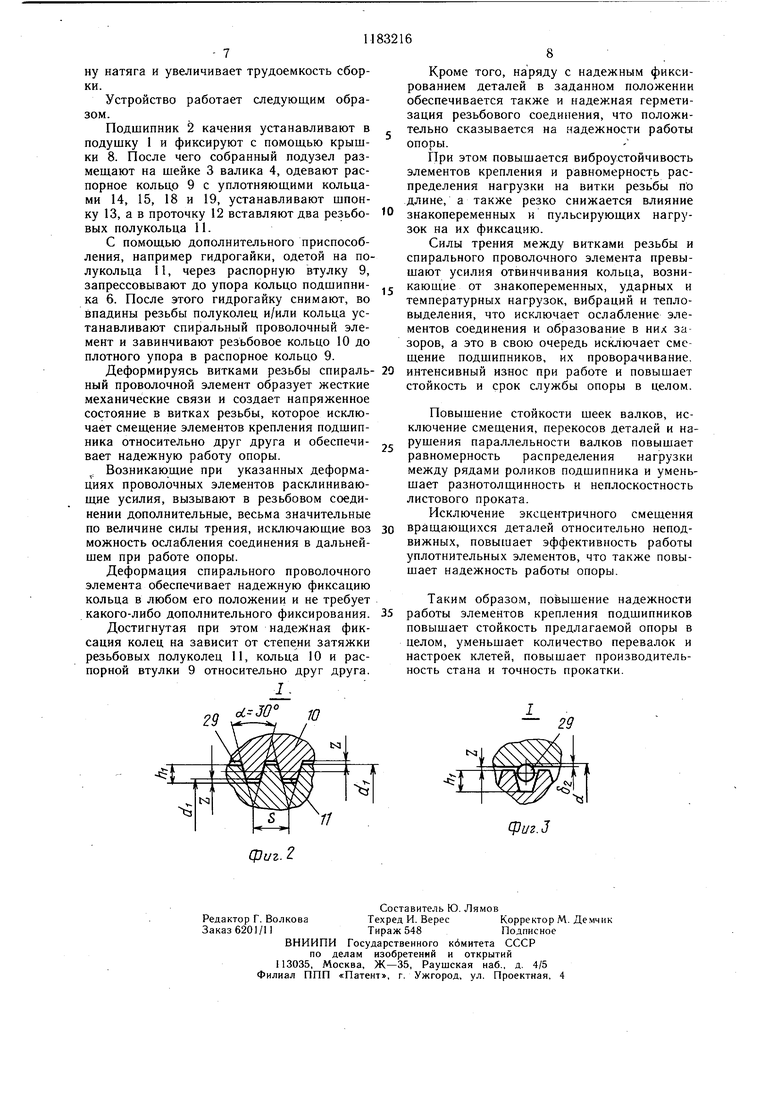

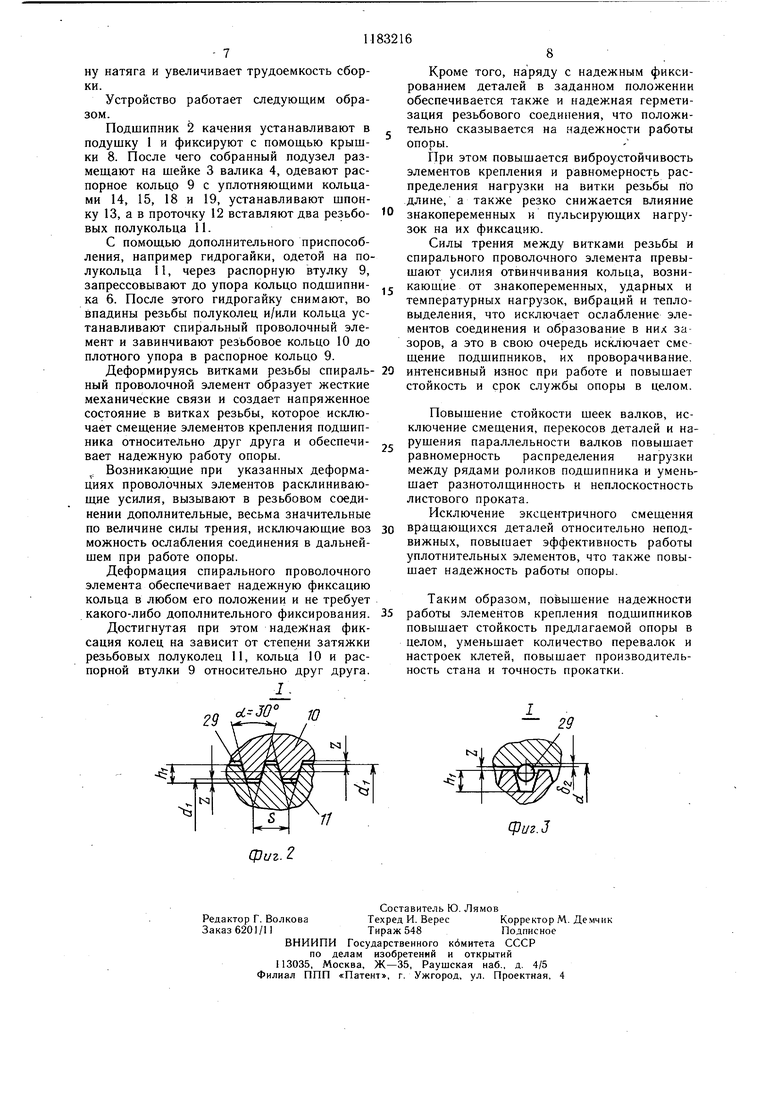

На фиг. 1 изображена предлагаемая опора, продольный разрез; на фиг. 2 и 3 - узел I на фиг. 1.

Опора рабочего валка прокатной клети содержит подушку 1 с подшипником 2 качения, который напрессован с натягом на коническую шейку 3 валка 4. Четырехрядный подшипник с коническим роликом 5, содержащий внутреннее 6 и наружное 7 кольца.

Внутреннее кольцо состоит из трех частей, наружное - из двух, причем между последними имеется дистанционное кольцо (не показано). Пъложение подшипника на конической шейке валка и соответствующий натяг определяется щириной контрольного калиброванного кольца, выполненного и подогнанного индивидуально таким образом, что диаметр шейки валка и торца контрольного кольца был бы практически одинаковым для всех валков данной установки. Это обеспечивает взаимозаменяемость подшипников.

Зазоры между роликами и дорожкой качения устанавливаются на заводе изготовителе и в процессе эксплуатации не перестраиваются.

Фиксация частей наружного кольца подшипников осушествляется с помощью крышки 8, жестко соединенной с подушкой 1,

а фиксация частей внутреннего кольца - через распорную втулку 9, резьбовым кольцом 10 охватывает два полукольца 11, установленных в углублении 12 на шейке 3 валка 4.

Распорная втулка 9, резьбовые полукольца 1 1 и шейка валка зафиксированы от проворота друг относительно друга шпонкой 13.

Для сохранения постоянства зазора между роликами и дорожкой качения для каждого ряда необходимо обеспечить равномерность напряжений от натяга в каждом ряду. С этой целью натяг каждого из внутренних колец подбирается дифференцировано.

Между крышкой 8, распорной втулкой 9 . и шейкой 3 валка размещены металлические кольца 14 и 15, уложенные в проточенные в верхней части втулки канавки 16 и 17 и упругие резиновые кольца 18 и 19, уложенные в канавки 20 и 21, изготовленные в нижней части втулки.

0 Кроме того, в крышке 8 и втулке 9 выполнены канавки 22-24 и выступы 25-27 образующие между собой лабиринтное уплотнение.

На крышке 8 выполнен канал 28 для подачи смазки к металлическим кольцам. Кольца могут быть изготовлены из чугуна, бекелита, графита или текстолита. Указанные уплотнения предотвращают вь1текание смазки и надежно защищают подшипники от грязи, пыли, окалины, влаги и паров. Подшипники качения должны быть смазаны консистентной смазкой, жидкими минеральными маслами или смазкой, масляным туманом.

Такая опора обеспечивает скорость прокатки до 30 м/с, а нагрузку подшипников при работе до 14 МПа (140 кгс/см).

В резьбе между полукольцами 11 и кольцом 10 размещен спиральный проволочный элемент 29, шаг которого равен шагу резьбы. Это создает прочное и в то же время разъемное соединение, исключающее самоотвинчивание резьбового кольца, вследствие повышения трения между витками резьбы полуколец, колец и спирального проволочного элемента.

Искусственное создание в резьбовом соединении напряженного состояния обеспечивает наличие требуемой величины момента, необходимого для предотврашения самоотвинчивания кольца. Кроме того, предложенное решение обеспечивает бесступенчатое изменение положения резьбового кольца.

Надежная фиксация положения резьбового кольца 10 и распорной втулки 9 относительно подшипника и других элементов опоры исключает образование зазора в элементах крепления подшипника при возникновении знакопеременных нагрузок, что обуславливает стабильный натяг элементов, резко уменьшает их износ и проворачивание относительно 1друг друга. Это повышает равномерность распределения нагрузки между рядами роликов подшипников, исключает непараллельность валков, повышает надежность работы уплотнительных элементов, а также снижает осевые усилия, в конечном итоге обеспечивающее уменьшение разнотолщинности и неплоскостности листового проката, частоты перевалок и настройки K ieтей, повышает качество готовой продукции и производительность стана.

Спиральный проволочный элемент 29 размещен во впадинах резьбы полуколец 11, что упрощает установку элемента (в этом случае элемент просто навивается по впадинам витковой резьбы полуколец), обеспечивает соответствующий контроль натяжения последнего и необходимую фиксацию полуколец между собой. Это в свою очередь обуславливает надежность работы элементов опоры, повышает производительность оборудования и качество готовой продукции.

Спиральный проволочный элемент может быть размещен также во впадинах резьбы кольца. Такая установка проволочного элемента используется в тех случаях, .когда по некоторым причинам нельзя разместить его во впадинах полуколец, например резьбовое отверстие полуколец имеет канал, проточки и углубления. В этом случае хотя и усложняется установка элемента, но зато повышается надежность работы опоры.

Проволочный элемент 29 может быть размещен одновременно во впадинах резьбы полуколец 11 и кольца 10 (фиг. 2), Это повышает жесткость механических связей в указанных деталях и величину натяга, а

также увеличивает на контактных поверхностях резьбы силу трения, что повышает надежность фиксации элементов подшипника и крепление их относительно друг друга. Кроме того, во впадинах резьбы полуколец и/или кольца может быть размещено по Е--5 спиральных проволочных элементов. Конкретное число элементов зааисит от вида резьбы (формы профиля), ширины впа дин и вершин профиля, а также от величи0 ны зазора Z между ними.

Указанное количество спиральных проволочных элементов значительно повышает надежность работы и соединения опоры вследствие образования между витками резьбы кольца и полуколец дополнительных жестких механических связей и создания более напряженного состояния между ними. Надежное замыкание витков резьбы кольца и полуколец между собой в свою очередь уменьшае зависимость момента, необходи0 мого для предотвращения самоотвинчивания кольца, от характера воспринимаемой нагрузки. В этом случае, как показывает опытное промышленное опробование, даже при значительных знакопеременных, пульсирующих и температурных пагрузках нарушение фиксации крепежных элементов подшипника не наблюдается. Причем, какое-либо дополнительное крепление, кроме указанного, не применялось.

Увеличение количества спиральных элеQ ментов более пяти повышает силу трения и усилие, необходимое для завинчивания кольца, что усложняет, а иногда делает даже вообще невозможной сборку узла, а поэтому является нерациональным.

Каждый спиральный проволочный элемент выполнен из мягкого деформируемого материала, например алюминия, силумина или красной меди.

Выбранные материалы обеспечивают необходимую степень деформации проволочных элементов и создают величины силы трения и момента, необходимых для предотврашения самоотвинчивания кольца. Это обеспечивает сжатие спиральных элементов (сплющивание) между витками резьбы

5 кольца и полуколец и создает достаточные по величине расклинивающие усилия, что приводит к надежному замыканию витков резьбы кольца и полуколец относительно друг друга и исключает самоотвинчивание кольца.

0 Возникающие при сборке деформации спиральные проволочные элементы из мягкого или упругого материала и образующиеся при этом жесткие механические связи, замыкающиеся на витках резьбы кольца 10

и полуколец 11, резко увеличивают надежность работы элементов крепления подшипников, что повышает качество продукции и производительность стана. Диаметр проволоки спирального элемента равен 1,02-1,7 величины зазора между впадинами и вершинами профиля резьбы полуколец и кольца. Указанные соотношения установлены опытным путем, являются оптимальными и необходимы для надежной работы элементов крепления узла. Данное отношение обеспечивает величину натяга на сторону от 10 до 300 микрон, что, как подтвердили эксперименты, достаточно для надежного фиксирования кольца относительно полуколец при самых значительных величинах знакопеременных нагрузок, возникаюших при. эксплуатации предложенной опоры. Меньшее значение диаметра проволочного элемента выбирается при меньших диаметрах резьбы указанных деталей и меньших значениях знакопеременных нагрузок, а большие - при больших значениях размеров резьбы и величины нагрузок. Уменьшение соотношения менее 1,02 не обеспечивает надежной фиксации кольца, что приводит к смещению элементов крепления подшипника, интенсивному износу и выходу из строя опоры. Увеличение указанного соотношения более 1,7 резко увеличивает заклинивание между витками резьбы и делает сборку узла трудной, а иногда даже невозможной. Спиральный проволочный элемент может быть выполнен из стальной проволоки, а резьбовое кольцо из мягкого деформируемого материала, например алюминия, силумина или красной меди. Такое решение расширяет функциональные возможности опоры и позволяет в отдельных случаях повысить надежность работы опоры за счет улучшенного теплоотвода и уменьшения влияния вибрации и ударных нагрузок на фиксацию элементов крепления. Кольцо 10 выполнено с гладким отверстием, диаметр которого определяется следуюшим соотношением d d, -Ь (.1-2Z), где di т- наружный диаметр резьбы; Z г зазор междупадинами и вершинами профиля резьбы. Такое решение также расширяет функциональные возможности предложения и мо жет быть использовано при ремонтных рабо тах в случае, когда резьба имеет мелкий шаг и небольшие размеры. При эксплуатации нередко возникают случаи, когда резьба кольца 10приходит в негодность (витки резьбы изношены, смяты, сорваны или форма профиля искажена), а новое кольцо отсутствует, что приводит к затратам времени и простою стана. Проточка гладкого отверстия указанного диаметра в старом кольце и наличие проволочного спирального элемента позволяют использовать старое кольцо и осуществить надежную фиксацию его на полукольца. В этом случае при навинчивании кольца поверхность его отверстия деформируется стальным проволочным спиральным элементом и образует спиральные витки, равные шагу резьбы. При деформации поверхности отверстия кольца возникают расклинивающие усилия между стальным проволочным элементом, надежно зафиксированным в витках резьбы полуколец и кольцом, которые образуют жесткие механические связи, надежно фиксирующие элементы крепления подшипника. Это снижает трудоемкость и сроки ремонтных работ, что в свою очередь повышает производительность стана. Увеличение указанного диаметра отверстия кольца снижает величину натяга между кольцом и полукольцами, что снижает надежность работы опоры и связанные с ней преимущества. Уменьщение указанного соотношения диа метра отверстия значительно повышает образующиеся при сборке заклинивающие усилия, что повышает трудоемкость сборки, а в отдельных случаях делает ее невозможной. В обоих последних случаях, когда спиральный проволочный элемент выполнен из стальной проволоки, диаметр последней определяется следующим соотношением (0,25ct ot/2-S.O,5h, + Z-f S, где сС-угол профиля резьбы; S - щар резьбы; hi- высота профиля резьбы; Z - здзор между впадинами и вершинами профиля резьбы; величина натяга м.ежду кольцом и полукольцом. Стальной проволочный элемент в этом случае при сборке деформирует с необходимым натягом стенки цилиндрического отверстия кольца, создавая в отверстии винтовую поверхность. Надежная фиксация элементов опоры достигается за счет повышения трения между деталями и образования дополнительных механических связей. Указанная величина диаметра проволоки элемента определена опытным путем и обеспечивает величину натяга, равную 20- 700 микрон на диаметр, что вполне достаточно для надежной фиксации элемента крепления подшипника и обеспечивает надежную работу опоры в целом и связанные с ней преимущества, заключающиеся в повыщении качества готовой продукции и производительности стана. Уменьщение диаметра проволоки спирального элемента снижает величину натяга, а следовательно, и надежность фиксации кольца. Увеличение диаметра проволоки указанного элемента, наоборот, повышает величи

| Перель Л | |||

| Я | |||

| Опоры на подшипниках каг чения и механизмах прокатных станов | |||

| М.: Машиностроение, 1972, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| Авторское свидетельство СССР № 915989, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-10-07—Публикация

1984-01-19—Подача