Изобретение относится к области обработки металлов давлением, а точнее к конструкциям прокатных клетей с консольными валками, используемых при производстве мелкосортных профилей.

Известна прокатная клеть с консольным расположением валков, предназначенная для чистовых групп мелкосортных станов. Привод валков не имеет шестеренной клети и универсальных шпинделей. Вращение верхнего валка осуществляется асинхронным электродвигателем, нижнего валка - разгонным электродвигателем. Верхняя подушка клети отлита заодно со станиной. Нижняя подушка опирается на клин, который расположен на основании станины. Регулировку зазора между валками в вертикальной плоскости производят при помощи клина. Для возможности смены рабочих бандажей нижнюю подушку вместе с клиновым устройством перемещают в сторону от верхней подушки при помощи гидроцилиндра. Наличие одной подвижной подушки, смещенное расположение опор консольных валков и применение безредукторного привода позволяют производить перевалку валков с минимальными затратами времени [1].

Недостатки данной клети:

- смещенное расположение опор консольных валков затрудняет доступ к рабочим валкам в процессе прокатки;

- наличие разгонного электродвигателя, трех гидроцилиндров и коленчатых рычагов существенно усложняет конструкцию клети.

Известна двухвалковая рабочая клеть прокатного стана, содержащая монолитную станину с двумя параллельными цилиндрическими расточками и приводные консольные бандажированные валки с эксцентриковой регулировкой раствора валков, при этом опоры приводных бандажей выполнены в виде пустотелых осей, на консолях которых установлены подшипники бандажей, а привод каждого бандажа выполнен через промежуточный вал, размещенный в полости оси. Рабочие бандажи крепятся на промежуточных стаканах переходными втулками и переходными гайками. Момент прокатки передается промежуточными валами через зубчатое зацепление на промежуточные стаканы, переходные втулки и рабочие бандажи [2].

Недостатки данной прокатной клети:

- наличие полости в консоли уменьшает ее прочность на изгиб, что ограничивает величину обжатия при прокатке;

- существенное ограничение максимальных размеров прокатываемых профилей из-за возможного скручивания промежуточных валов, передающих момент прокатки, диаметры которых ограничивается диаметрами ведомого барабана, цапфы (консоли) эксцентриковых втулок и подшипников;

- сложность узла установки и крепления рабочего бандажа на консоли эксцентриковой втулки из-за наличия промежуточных стаканов, переходных втулок и накидных гаек приводит к значительной продолжительности замены бандажей;

- установка на полых осях колес червячных пар по скользящей посадке на шпоночном соединении и их фиксирование вдоль полых осей посредством установочных втулок существенно усложняет конструкцию клети и ее изготовление.

Наиболее близким техническим решением по сущности и назначению является известная прокатная клеть в двухвалковом исполнении, преимущественно для прокатки сортовых профилей, включающая станину, в цилиндрических расточках которой установлены эксцентриковые втулки с размещенными в них на подшипниках качения осями, на свободных концах осей, выполненными приводными, закреплены рабочие бандажи. На хвостовик каждой эксцентриковой втулки жестко насажено червячное колесо и свободно в окружном направлении установлен корпус червячного редуктора, которые представляют собой механизм радиальной регулировки рабочего валка. Для осуществления осевой регулировки валков клеть снабжена винтовыми механизмами, каждый из которых включает две направляющие шпильки, пропущенные через отверстия фланца червячного редуктора и жестко закрепленные в станине клети, а также траверсу с гайкой и маховичком [3] .

Недостатки данной клети в двухвалковом исполнении:

- концы осей, на которых крепятся рабочие бандажи, располагаются со стороны привода рабочих валков и имеют посадочные места для установки шпинделей, что существенно затрудняет доступ к рабочим валкам в процесса прокатки и значительно увеличивает продолжительность замены рабочих бандажей, так как требуется снимать шпиндели;

- сложность и громоздкость узлов радиальной и осевой регулировки.

Технической задачей изобретения является сокращение затрат времени на перевалку валков за счет упрощения узла установки рабочего бандажа на приводных валках, а также упрощение механизма радиальной и осевой регулировки.

Поставленная задача решается тем, что в двухвалковой рабочей клети прокатного стана для прокатки мелких профилей, содержащей монолитную станину с двумя параллельными цилиндрическими расточками, приводные валы консольных бандажированных валков, установленные на подшипниковых опорах в эксцентриковых втулках с червячным приводом их поворота, согласно изобретению каждый вал снабжен механизмом осевой фиксации и регулировки, выполненным в виде втулки с внутренним и внешним фланцами, входящей в отверстие эксцентриковой втулки с возможностью осевого перемещения, при этом к внутреннему фланцу посредством крышки прижаты наружные кольца радиально-упорных шариковых подшипников, внутренние кольца которых жестко зафиксированы на валу, а внешний фланец втулки взаимодействует с винтовой парой, винт которой зафиксирован в эксцентриковой втулке, кроме этого, наружный Dвт и внутренний dвт диаметры эксцентриковой втулки и диаметр вала dвал перед кольцевым выступом определяются по формулам: Dвт=Dб-S; dвт=Dб-2tср и dвал=0,62-0,550 dвт где Dб - номинальный диаметр рабочих валков; S - зазор между втулками; tср - средняя толщина стенки эксцентриковой втулки.

Выполнение приводных валов в виде многоступенчатых цилиндров с кольцевым выступом у основания консоли и уменьшенным диаметром на противоположном конце позволяет в сравнение с прототипом на утоненном конце вала разместить упорные подшипники с фланцевой втулкой механизма осевой регулировки валков.

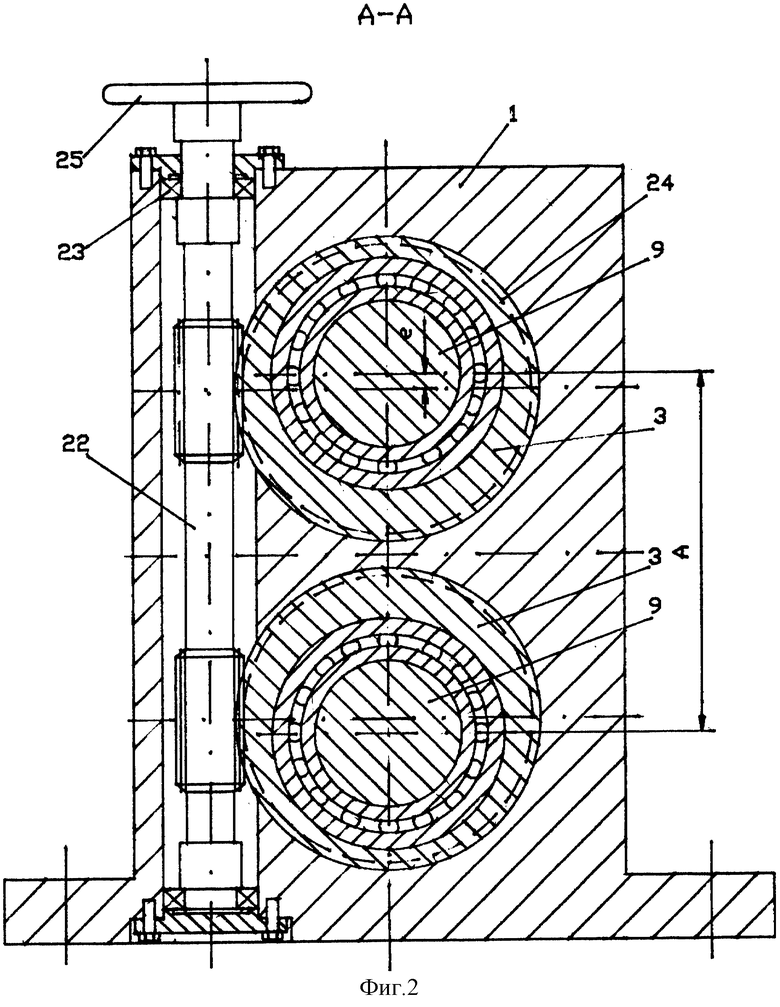

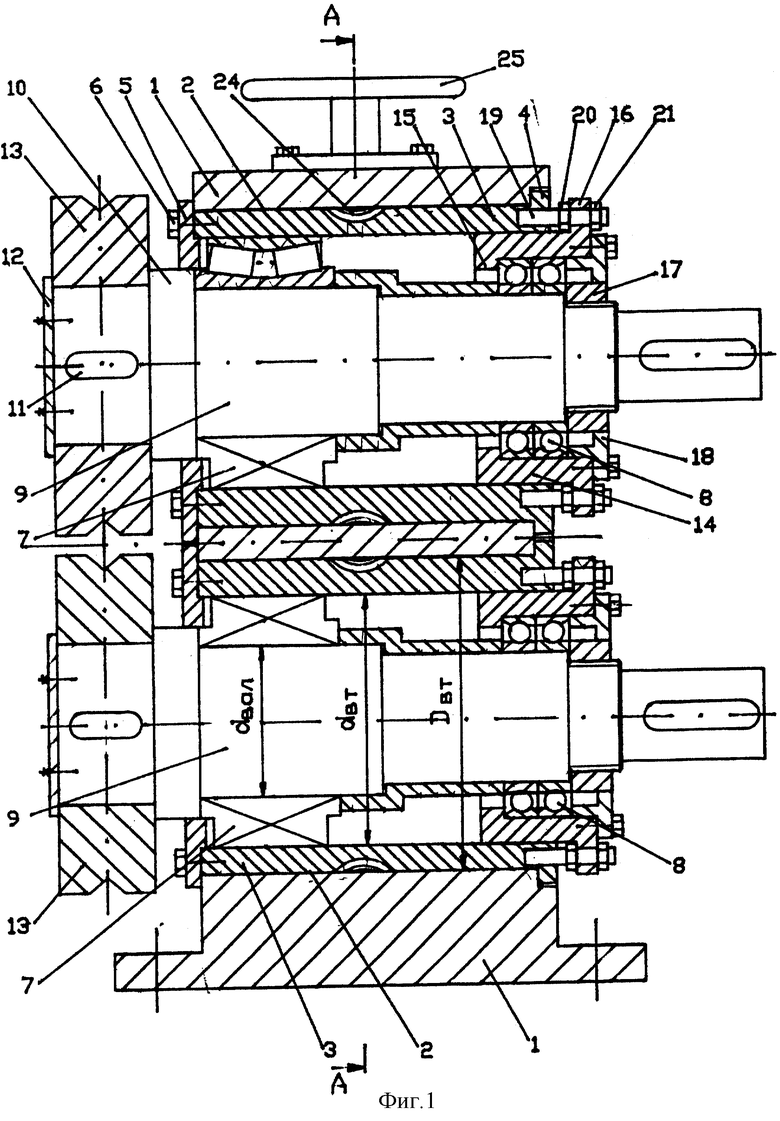

На фиг.1 изображен разрез двухвалковой рабочей клети по осям валков; на фиг.2 - разрез А-А на фиг.1.

Двухвалковая рабочая клеть представляет собой монолитную станину 1, в цилиндрических расточках 2 которой установлены по подвижной посадке эксцентриковые втулки 3 с эксцентриситетом е, зафиксированные от осевого перемещения кольцевым выступом 4 и крышкой 5 с болтами 6. В эксцентриковых втулках 3 размещены на двухрядном коническом роликоподшипнике 7 и двух радиально-упорных шариковых подшипниках 8 консольные приводные валы 9, выполненные фасонными в виде многоступенчатых цилиндров с кольцевым выступом 10 у основания консольной части, на которую посредством шпонок 11 и прижимных шайб 12 закреплены бандажи 13 с требуемым профилем рабочей поверхности. При этом каждый вал 9 снабжен механизмом осевой фиксации и регулировки, для этого радиально-упорные шариковые подшипники 8 установлены во втулке 14 с внутренним 15 и внешним 16 фланцами, входящей в отверстие эксцентриковой втулки 3 с возможностью осевого перемещения. Внутренние кольца радиально-упорных шариковых подшипников 8 жестко зафиксированы на валу 9 гайкой 17, а наружные кольца прижаты к внутреннему фланцу 15 втулки 14 посредством крышки 18, при этом внешний фланец 16 втулки 14 взаимодействует с винтовой парой, состоящей из шпилек 19 и гаек 20 и 21. Шпильки 19 зафиксированы в эксцентриковой втулке 3 и входят в отверстия во внешнем фланце 16, а гайки 20, 21 установлены с разных сторон внешнего фланца 16. Вращение гаек 20, 21 позволяет перемещать и фиксировать валы 9 в осевом направлении относительно эксцентриковой втулки 3, которая зафиксирована в цилиндрической расточке станины 1.

Радиальная регулировка валов 9 с бандажами 13 осуществляется поворотом эксцентриковых втулок 3. Механизм поворота приводится в действие червячным валом 22 с двумя червяками, смонтированным на подшипниках 23 в станине 1, взаимодействующим с зубчатыми венцами 24, нарезанными на эксцентриковых втулках 3. Зубчатые венцы 24 эксцентриковых втулок 3 и червяки на червячном валу 22 выполнены с противоположным направлением витков, поэтому при повороте маховичка 25 червячного вала 22 валы 6 с бандажами 10 синхронно сближаются или расходятся.

Максимально допустимые давление прокатки и передаваемый крутящий момент в данной клети определяются диаметром приводного вала 9, максимальный диаметр которого зависит от наружного Dвт и внутреннего dвт диаметров эксцентриковой втулки 3, при этом последний определяет диаметр подшипников 7, то есть dвт=Dподш. Исходя из принятого в данной клети номинального диаметра Dб бандажированных рабочих валков 13 максимальные размеры втулок 14, подшипников 7 и приводного вала 9 определяются по формулам:

Dвт=Dб-S (1); Dподш=Dб-2tcp (2); dвал=0,62-0,55Dподш (3);

где S - зазор между втулками; tcp - минимальная средняя толщина стенки эксцентриковой втулки (tср - 35-40 мм); 0,62-0,55 - коэффициент отношения наружного диаметра к внутреннему в радиально-упорных конических двухрядных роликоподшипниках типа 97000 [4]. На основания расчетных значений Dподш и dвал из каталога подшипников подбирается номер подшипника, диаметры которого наиболее близко подходят к расчетным.

Двухвалковая рабочая клеть прокатного стана собирается следующим образом. В цилиндрические расточки 2 станины 1 устанавливаются две эксцентриковые втулки 3, на которых нарезаны зубчатые венцы червячных колес, а в торцы втулок ввернуты со стороны кольцевого выступа 4 шпильки 19 с гайками 20. При этом втулки 3 закрепляются таким образом, чтобы расстояние А между осями их внутренних отверстий было максимальным, и фиксируются от осевого смещения крышками 5. Затем в станине 1 устанавливается червячный вал 22 с двумя червяками, взаимодействующими с червячными венцами эксцентриковых втулок 3. На приводных валах 9 предварительно монтируются двухрядные роликоподшипники 7 и шариковые радиально-упорные подшипники 8, наружные кольца которых установлены во втулке 14 и зафиксированы в ней внутренним фланцем 15 и крышкой 18, а внутренние кольца подшипников 7, 8 стягиваются гайками 17. После этого собранные валы 9 устанавливаются внутри эксцентриковых втулок 3 и закрепляются гайками 21 на шпильках 19, проходящих через гладкие отверстия, выполненные во внешних фланцах 16 втулок 14. На консоли валов 9 насаживаются бандажи 13 со шпонками 11, фиксируемые от осевого смещения кольцевым выступом 10 с одной стороны, а шайбами 12 и болтами с другой.

Двухвалковая рабочая клеть работает следующим образом. При выработке калибра или при необходимости перевалки клети на другой профиль стан останавливается, откручиваются болты, снимаются шайбы 12 и бандажи 13 с консолей валов 9, затем на валах 9 устанавливаются новые бандажи 13 со шпонками 11 и фиксируются шайбами 12 с болтами. Настройка кассеты производится при помощи радиальной и осевой регулировок. Радиальная регулировка производится вращением червячного вала 22, взаимодействующего с эксцентриковыми втулками 3. Втулки 3 поворачиваются в разные стороны, а приводные валы 9 с бандажами 13 синхронно сближаются. После установки необходимого зазора между бандажами при необходимости производится осевая регулировка. Она осуществляется перемещением одного из приводных валов 9 с установленным на нем бандажом 13 посредством гаек 20, 21 через фланцевую втулку 14. При необходимости выдвинуть вал 9 из корпуса кассеты отпускаются гайки 20 с внутренней стороны наружного фланца 16, установленные на шпильках 19, а вращением гаек 21 с другой стороны наружного фланца 16 перемещается вал 9 до совмещения ручьев, выполненных в бандажах 13. Затем гайки 20 закручиваются, пока не упрутся в наружный фланец 16 втулки 14, фиксируя положение вала 9. При необходимости перемещения вала 9 в противоположном направлении ослабляются гайки 21, а гайками 20 перемещается вал 9 до совмещения ручьев бандажей 13 и гайками 21 фиксируется это положение.

Такое конструктивное решение по сравнению с прототипом имеет следующие преимущества:

- значительно упрощается и уменьшается продолжительность установки и крепления рабочего бандажа на консоли рабочего вала из-за уменьшения числа сопрягаемых деталей;

- упрощается механизм радиальной регулировки за счет выполнения червячного венца на эксцентриковой втулке, зафиксированной от осевого перемещения;

- упрощается механизм осевой регулировки за счет установки радиально-упорных шариковых подшипников во втулке, имеющей возможность осевого перемещения относительно эксцентриковой втулки посредством винтовой пары;

- существенно упрощается конструкция рабочей клети и ее изготовление за счет сокращения общего числа деталей.

В соответствии с данным техническим решением на Череповецком сталепрокатном заводе выполнен проект двухвалковой рабочей клети прокатного стана с диаметром рабочих бандажей 300 мм. Расчет вала и консоли рабочего валка, а также выбор подшипников произведен по формулам 1-3. При расчете принято: диаметр бандажей Dб= 300 мм, средняя толщина стенки эксцентриковой втулки tcp=25 мм, зазор между втулками S=10 мм.

В результате расчетов получены: Dвт=290 мм; Dпoдш=250 мм; dвал=150 мм.

Расчетным данным соответствует радиально-упорный конический двухрядный роликоподшипник 2097730 с динамической С и статической С0 грузоподъемностью соответственно С= 68000 кг, С0=85400 кг. Из конструктивных соображений выбраны и установлены два радиально-упорных шариковых подшипника 46126 (С=9810 кг, С0= 10500 кг). Исходя из грузоподъемности подшипников максимальное допускаемое давление при прокатке составляет 68 тонн. Габариты клети: высота - 820 мм, длина - 500 мм, ширина - 470 мм. Масса клети -1,5 тонны.

Источники информации

1. Точная прокатка сортовых профилей. Чекмарев А П., Побегайло Г.Г. - М. : Металлургия, 1968, с. 158-159, рис.85.

2. Авт. св. СССР 208643, кл. В 21 В 13/00,1968.

3. Авт. св. СССР 1554999, кл. В 21 В 13/00, 13/10, 1990.

4. Бейзельман Р.Д., Цыпкин Б.В., Перель Л.Я. Подшипники качения. Справочник. Изд. 6-е, перераб. и доп. - М.: Машиностроение, 1975, табл. 17, с. 510, 511.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| ДВУХКАЛИБРОВАЯ КОМБИНИРОВАННАЯ КЛЕТЬ | 1995 |

|

RU2088351C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1997 |

|

RU2136422C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

Использование: изобретение относится к области обработки металлов давлением, а точнее к конструкциям прокатных клетей с консольными валками, используемых при производстве мелкосортных профилей. Сущность: двухвалковая рабочая клеть содержит монолитную станину с двумя параллельными цилиндрическими расточками, в которых установлены приводные валы консольных бандажированных валков, установленные на подшипниковых опорах в эксцентриковых втулках с червячным приводом их поворота, при этом каждый вал снабжен механизмом осевой фиксации и регулировки, при этом наружный Dвт и внутренний dвт диаметры эксцентриковой втулки и диаметр вала dвал перед кольцевым выступом определяются по формулам Dвт=Dб-S; dвт=Dб-2tср и dвал=0,62...0,55 dвт, где Dб - номинальный диаметр рабочих валков; S - зазор между втулками; tср - средняя толщина стенки эксцентриковой втулки. Изобретение обеспечивает упрощение узла установки и крепления бандажа, механизма радиальной регулировки, а также конструкции рабочей клети. 1 з.п.ф-лы, 2 ил.

| Прокатная клеть | 1988 |

|

SU1554999A1 |

| 0 |

|

SU208643A1 | |

| ЧЕКМАРЕВ А.П., ПОБЕГАЙЛО Г.Г | |||

| Точная прокатка сортовых профилей | |||

| - М.: Металлургия, 1968, с.158-159, рис.85 | |||

| БЕЙЗЕЛЬМАН Р.Д., ЦЫПКИН Б.В., ПЕРЕЛЬ Л.Я | |||

| Подшипники качения | |||

| Справочник | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| и доп | |||

| - М.: Машиностроение, 1975, с.510-511, таблица 17. | |||

Авторы

Даты

2002-09-27—Публикация

1999-11-09—Подача