Изобретение относится к машиностроению, в частности к механообрабатывающему механизму, и может быть использовано для обработки поверхностей деталей: удаления заусенцев, очистки плоских поверхностей от окалины, ржавчины, пригаров, сварочных брызг и старой краски в самых труднодоступных местах, а также для резки металла, бетона, шифера, пластмассы и других материалов.

Известно устройство для абразивной обработки и чистки поверхностей по патенту РФ N 2046693. Зачистка сильнозагрязненных поверхностей осуществляется вращающимся абразивным инструментом, установленным на выходных валах дифференциального редуктора, наличие которого вместе с коническими шестернями снижает КПД и надежность устройства, приводит к вибрациям и появлению достаточно большого шума при работе.

Известна ручная шлифовальная машина марки GWS, выпускаемая фирмой BOSCH. Машина содержит щеточно-коллекторный электродвигатель, установленный в корпусе машины, снабженном рукояткой с выключателем, головку привода с рукояткой. В головке привода установлен угловой механический редуктор, на выходном валу которого установлен шпиндель, снабженный обрабатывающим инструментом.

Недостаток этой машины в том, что щеточно-коллекторный узел является источником угольной пыли, электромагнитных помех, шумов и вибраций, а также вместе с угловым редуктором обладают низким ресурсом работы и требуют профилактических работ. Все это в совокупности снижает коэффициент полезного действия машины, ее надежность и эксплуатационные характеристики.

Известна также угловая шлифовальная машина по патенту США N 5125189 B 24 B 23/00, содержащая корпус с рукояткой и выключателем и размещенным в нем двигателем, соединенным с угловым механическим редуктором, расположенным в головке машины с защитным корпусом, и вращающейся через вал шпиндель с установленным на нем шлифовальным инструментом, головка так же снабжена ручкой.

Недостатком данной машины является низкий ресурс работы из-за наличия углового редуктора.

Наиболее близким техническим решением к заявленному изобретению является ручная шлифовальная машина по заявке 98115637/02. Данная шлифовальная машина содержит корпус с задней рукояткой и выключателем, электродвигатель с системой управления, головку привода с передней рукояткой и шпиндель с обрабатывающим инструментом, причем головка корпуса выполнена подвижной относительно корпуса машины, двигатель размещен в головке корпуса, а система управления двигателем - в корпусе.

Благодаря подвижности головки относительно корпуса и размещению двигателя в головке эта конструкция обладает большой маневренностью в процессе обработки деталей.

Недостатком данной конструкции является то, что в процессе работы машины возникает вибрация большого спектра частот, из-за чего происходит изменение угла поворота головки по отношению к корпусу, которой невозможно предотвратить узлом фиксации. При этом возможно заклинивание рабочего инструмента и выход его из строя, что является не безопасным для эксплуатирующего персонала. Размещение системы управления в корпусе машины приводит к появлению при ее эксплуатации помех в системе передачи управляющего сигнала. Уровень этих помех (мощность) соизмеримы с мощностью сигналов управления. Это ведет к сбою процессов коммутации силового модуля системы управления, к последующему выходу его из строя и соответственно к поломке машины в целом. В совокупности оба этих недостатка снижают надежность работы машины.

Технической задачей изобретения является повышение надежности и повышение безопасности условий обслуживания шлифовальной машины.

Задача изобретения решается тем, что в шлифовальной машине, кроме общих признаков с прототипом: электродвигателя расположенного в приводной головке, содержащей переднюю и заднюю рукоятки, систему управления двигателем, обрабатывающего инструмента, по изобретению она дополнительно снабжена блоком питания, размещенными в головке задними и передними подшипниковыми щитами, при этом головка жестко закреплена под углом 100-120o к корпусу, система управления двигателем размещена на заднем подшипниковом щите головки, а блок питания - в корпусе.

Жесткое крепление головки к корпусу под углом 100-120o позволяет сохранить возможность обработки поверхности в различных плоскостях и одновременно предотвратить образование люфта за счет отсутствия поворотного механизма и как следствие предотвратить заклинивание рабочего инструмента и выход (поломку) из строя машины, а наличие блока питания, размещенного в корпусе в совокупности с системой управления, расположенной на заднем подшипниковом щите приводной головки, значительно уменьшает уровень помех в работе системы управления до незначительной величины. Совокупность этих признаков ведет к устойчивой работе системы управления и, следовательно, повышает надежность машины и безопасность ее обслуживания. Угол крепления приводной головки к корпусу, равный 100-120o, определен экспериментально, путем подбора наиболее удобного режима работы оператора, работающего со шлифовальной машиной, с сохранением возможности обработки поверхности в различных плоскостях.

Предложенная совокупность признаков является новой, т.к. имеет новые отличительные признаки от прототипа, что свидетельствует о соответствии технического решения критерию "новизна".

Сравнение заявленного технического решения не только с прототипом, но с другими известными шлифовальными машинами показали, что в них отсутствуют отличительные признаки заявленного технического решения.

Таким образом, новый механизм взаимодействия элементов в совокупности существенных признаков, изложенных в формуле изобретения, обуславливает наличие нового свойства, заключающегося в уменьшении помех в системе управления, предотвращении заклинивания режущего инструмента, что позволяет повысить надежность работы и безопасность обслуживания. Таким образом, техническое решение соответствует критерию "изобретательский уровень".

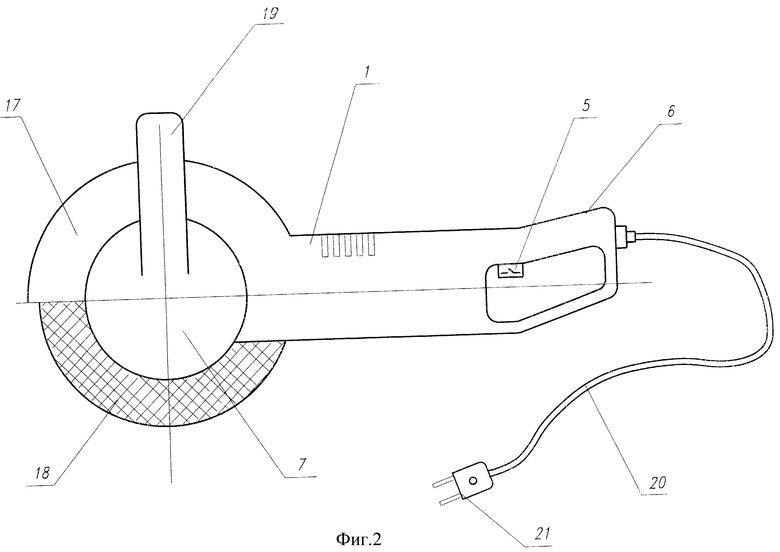

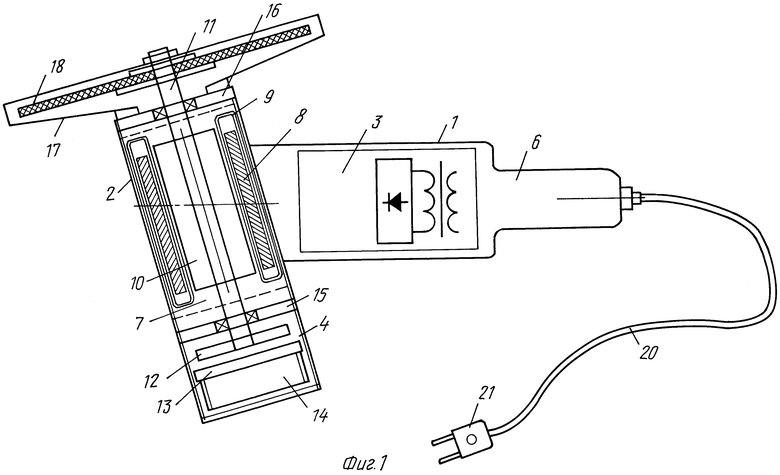

Конструкция ручной шлифовальной машины поясняется чертежами, где на фиг. 1 представлен разрез общего вида машины сверху; на фиг. 2 - вид сбоку.

Ручная шлифовальная машина содержит корпус 1 и приводную головку 2, закрепленную жестко под углом 100 -120o к корпусу машины. В корпусе 1 размещен блок питания 3 системы управления 4, кнопка включения 5 сетевого питания и рукоятка 6. В головке 2 размещен электродвигатель 7 (предпочтительно вентильный), содержащий статор 8, в котором уложены секции обмотки 9, ротор 10, установленный на валу 11 электродвигателя 7. В головке 2 также установлена система управления 4, включающая электромагниты 12 датчиков положения 13 ротора 10, а также силовой модуль 14, размещенный на заднем подшипниковом щите 15 головки 2. Силовой модуль 14 служит для коммутации секций обмоток 9 статора 8 электродвигателя 7. Силовой модуль 14 электрически связан с блоком питания 3 и двигателем 7.

С противоположной стороны заднему подшипниковому щиту 15 в головке 2 установлен передний подшипниковый щит 16, на котором размещен защитный корпус 17 и рабочий инструмент 18. Головка 2 так же снабжена рукояткой 19. Машина подключается к электрической сети при помощи шнура 20 и вилки 21.

Ручная шлифовальная машина работает следующим образом:

При включении вилки 21 в розетку сетевого питания, 220 В/50 Гц подается на кнопку 5, одновременно сетевое напряжение 220 В подается в блок питания 3 в корпусе 1. В блоке питания происходит преобразование сетевого напряжения 220 В с частотой 50 Гц в напряжение постоянного тока. Из блока питания 3 преобразованное напряжение поступает в систему управления 4 двигателя 7. В зависимости от положения ротора 10 электродвигателя 7 относительно обмоток 9 статора 8 срабатывает один из датчиков положения 12 ротора 10 и выдает управляющий сигнал в силовой модуль 14. В соответствии с управляющим сигналом силовой модуль 14 подключает секции обмоток 9 статора 8 электродвигателя 7 к контактам кнопки 5. При нажатии кнопки 5 подключается через силовой модуль 14 сетевое напряжение и поступает к секциям обмоток 9 электродвигателя 7. Протекающий по обмоткам 9 электродвигателя 7 ток создает вращающий момент. Ротор 10 электродвигателя 7 начинает вращать вал 11 электродвигателя 7 и соответственно вращается инструмент 18. При вращении ротора 10 электродвигателя 7 поочередно срабатывают датчики положения 13 ротора 10, подавая управляющие сигналы в силовой модуль 14. Силовой модуль переключает секции обмоток 9 статора 8 таким образом, что вращающий момент не меняет своего знака. При коммутации секции обмоток 9 статора 8 электродвигателя 7 за счет размещения системы управления в головке 2 на заднем подшипниковом щите 15 уровень помех в системе передачи управляющих сигналов от датчика положения 13 ротора 10 к силовому модулю 14 практически отсутствуют. Это значительно повышает надежность работы системы управления и шлифовальной машины в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЬНЫЙ ЭЛЕКТРОДВИГАТЕЛЬ | 2000 |

|

RU2195066C2 |

| РУЧНАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 1998 |

|

RU2152862C2 |

| МАЛОГАБАРИТНАЯ ЭЛЕКТРИЧЕСКАЯ ШЛИФОВАЛЬНАЯ МАШИНА | 2008 |

|

RU2484938C2 |

| РУЧНОЕ ШЛИФОВАЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2109616C1 |

| ИНДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ПРЕОБРАЗОВАТЕЛЕМ | 2018 |

|

RU2689380C1 |

| Тяговый электропривод для маневровых тепловозов | 2019 |

|

RU2720229C1 |

| Интегрированный стартер-генератор модульного исполнения | 2024 |

|

RU2823626C1 |

| ОДНОМАШИННАЯ ЭЛЕКТРОМЕХАНИЧЕСКАЯ ТРАНСМИССИЯ | 2011 |

|

RU2466036C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ПРЕОБРАЗОВАТЕЛЕМ | 2017 |

|

RU2656866C1 |

| Электромеханический преобразователь газотурбинного двигателя с системой ловителей металлических частиц | 2024 |

|

RU2838983C1 |

Ручная шлифовальная машина может быть использована в механообработке для удаления заусенцев с различных деталей, очистки плоских поверхностей от окалины, ржавчины, пригаров в различных труднодоступных местах. Машина содержит корпус и приводную головку. В корпусе установлен блок питания, кнопка включения, а также вилка со шнуром для подключения в сеть. В приводной головке установлен двигатель и система управления, рабочий инструмент. Головка жестко закреплена к корпусу под углом 100-120o. Благодаря жесткому под углом к корпусу креплению головки, возможно предотвратить заклинивание инструмента, что повышает надежность машины, а размещение системы управления в приводной головке также, благодаря снижению помех, позволяет предотвратить выход из строя силового модуля, что в совокупности повышает надежность работы машины и безопасность обслуживания. 2 с. и 2 з.п. ф-лы, 2 ил.

| RU 98115637 A1, 20.06.2000 | |||

| US 5125189 A, 30.06.1992 | |||

| Виброизолированная ручная машина | 1978 |

|

SU716792A1 |

| US 5730561, 24.03.1998 | |||

| US 3975565 A, 24.04.1976 | |||

| US 4624078, 25.11.1986. | |||

Авторы

Даты

2001-08-27—Публикация

2000-06-21—Подача