Изобретение относится к нефтехимической промышленности, а именно к способам получения этилена пиролизом углеводородного сырья.

Целью изобретения является снижение общих затрат на охлаждение и очистку пирогаза, включая расход закалочного масла, затраты энергии (тепловой и электрической), реагентов, материалов и оборудования.

Известен способ охлаждения и очистки пирогаза закалочным маслом. [Авт. свид. СССР N 1824420 A1]. Пирогаз после охлаждения до 350oC смешивается с холодным закалочным маслом и поступает на двухступенчатую очистку. В качестве закалочного масла используется смесь тяжелого пиролизного масла с высоким содержанием смол с первой стадии очистки пирогаза и легкого пиролизного масла с низким содержанием смол со второй стадии очистки пирогаза.

Недостатком этого способа является присутствие в схеме закалки пирогаза масла с высоким содержанием кокса и смол, что приводит к быстрому закоксовыванию аппаратов, к высоким энергетическим затратам на перекачивание закалочного масла, к повышенному расходу свежего закалочного масла.

Известен способ охлаждения и очистки пирогаза закалочным маслом. [Авт. свид. СССР N 1181305]. Пирогаз после его охлаждения до 350oC и смешения с циркуляционным закалочным маслом поступает в колонну разделения. Очистка загрязненного закалочного масла осуществляется за счет его смешения с пентаном (изопентаном), в результате чего происходит высаживание смол. Разделение закалочного масла и пентана (изопентана) осуществляется в ректификационной колонне.

Недостатками известного способа является:

- сложность технологической схемы, включающей большое количество дополнительных промежуточных стадий (смешение с углеводородами C5; отделение смол; разделение закалочного масла и углеводородов C5), что приводит к дополнительным материальным и энергетическим затратам;

- необходимость введения в цикл очистки закалочного масла пожаро-взрывоопасных веществ - пентана или изопентана.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению (прототипом) является способ охлаждения и очистки пирогаза закалочным маслом. [Авт. свид. СССР N 914615]. Пирогаз с концентрацией смол 0.5-1.2% после охлаждения в закалочно-испарительном аппарате до 350-450oC проходит стадию масляной закалки, где за счет прямого смешения с циркуляционным закалочным маслом происходят его охлаждение до 180oC и очистка от смол и кокса. Смесь пирогаза и загрязненного закалочного масла разделяется в аппарате колонного типа.

Концентрация смол в циркуляционном закалочном масле на уровне 9-12% поддерживается за счет непрерывной замены части циркуляционного потока свежим маслом.

К недостаткам данного способа следует отнести.

1. Поддержание концентрации смол и вязкости циркуляционного закалочного масла на заданном уровне требует большого потребления свежего закалочного масла.

2. Высокое содержание смол в циркуляционном масле приводит к закоксовыванию аппаратов, а его повышенная вязкость - к значительным затратам энергии на циркуляцию.

Цель снижения затрат достигается разработкой способа ступенчатого охлаждения и очистки пирогаза путем его закалки в закалочно-испарительном аппарате с последующим его охлаждением и очисткой от смол и кокса путем прямого контакта с циркуляционным закалочным маслом в аппаратах масляной закалки, при поддержании концентрации смол в циркуляционном закалочном масле на заданном уровне за счет его очистки в сепараторе, отличающегося тем, что с целью снижения потребления свежего масла, затрат энергии и материалов стадию масляной закалки разбивают на две ступени и очистку циркуляционного масла от смол и кокса осуществляют путем сепарации загрязненного масла из газомаслянного потока после первой ступени масляной закалки.

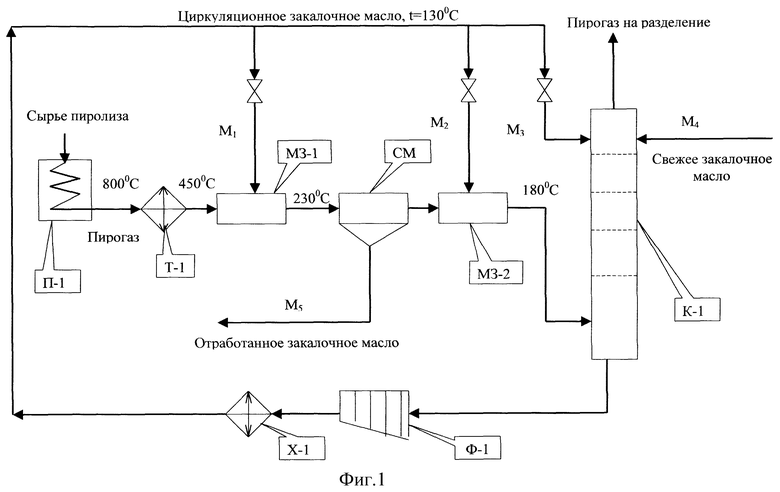

Принципиальная технологическая схема реализуемого способа представлена на фиг. 1.

Сырье пиролиза поступает на установку в печь пиролиза П-1. В качестве сырья могут быть использованы: этан (этановая фракция), пропан (пропановая фракция), бутан (бутановая фракция), смесь сжиженных газов, бензин или легкие газойли. Получаемый в результате пиролиза газ с температурой 800-820oC проходит закалочно-испарительный аппарат Т-1, где охлаждается до 350-450oC, и поступает на двухступенчатую систему масляной закалки с замкнутым контуром циркуляции и очистки закалочного масла.

В закалочном аппарате первой ступени МЗ-1 происходит охлаждение пирогаза до 230-250oC за счет впрыскивания в поток пирогаза циркуляционного закалочного масла в количестве M1 с температурой 130oC. Аппарат масляной закалки МЗ-1 представляет полый аппарат с форсунками. Образовавшаяся смесь пирогаза, паров и капель масла поступает в сепаратор СМ, где происходит выделение загрязненного закалочного масла с высокой концентрацией смол и кокса в количестве M5. Очищенная смесь пирогаза и закалочного масла из сепаратора СМ поступает в закалочный аппарат второй ступени МЗ-2, где за счет впрыскивания циркуляционного закалочного масла в количестве M2 происходит доохлаждение пирогаза до 180oC. Устройство и принцип действия аппаратов МЗ-1 и МЗ-2 одинаковы.

Образовавшаяся смесь пирогаза и масла после стадии закалки поступает на разделение в колонну К-1. В качестве орошения в колонну К-1 подаются циркуляционное закалочное масло в количестве M3 и свежее закалочное масло в количестве M4, которое обеспечивает восполнение потерь циркуляционного масла и поддержание в нем содержания смол на заданном уровне. Снизу колонны К-1 отводится циркуляционное закалочное масло, которое после очистки от мелких частиц кокса в механическом фильтре Ф-1 и охлаждения в холодильнике Х-1 до 130oC возвращается в цикл масляной закалки. Количество подаваемого свежего закалочного масла и содержание смол и кокса в отводимом из системы отработанном масле можно регулировать за счет режима работы и размеров сепаратора СМ. В качестве свежего закалочного масла можно использовать товарное дизельное топливо, отвечающее требованиям ГОСТ 305-82.

К основным преимуществам предлагаемого способа очистки и охлаждения пирогаза закалочным маслом следует отнести.

1. Очистка циркуляционного масла от смол и кокса не требует затрат энергии и реагентов и проводится в аппарате простой конструкции - сепараторе.

2. Основная масса смол и кокса удаляется в том же месте, где происходит их попадание в масло. Это исключает попадание смол в контур циркуляции масла, что приводит к снижению закоксовывания оборудования.

3. Снижение вязкости циркуляционного масла приводит к снижению затрат энергии на масляном насосе.

Пример конкретного применения предлагаемого способа приведен ниже.

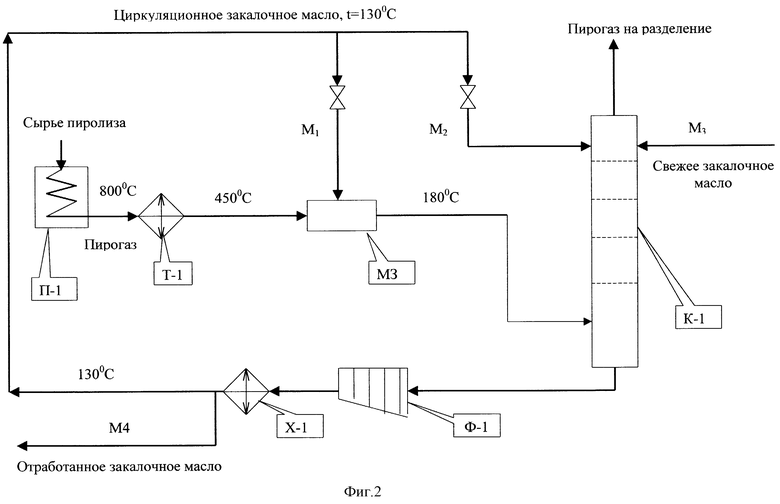

Пример 1 (Прототип, фиг. 2).

Пирогаз с печи пиролиза П-1 и закалочно-испарительного аппарата Т-1 с температурой 450oC поступает в аппарат масляной закалки МЗ. Расход пирогаза составляет 10 т/ч. Содержание смол в пирогазе 0.75 мас.%, что составляет 75 кг/ч. В аппарате масляной закалки МЗ в поток пирогаза впрыскивается основная часть циркуляционного закалочного масла M1 с температурой 130oC в количестве 41 т/ч, в результате чего происходят как охлаждение пирогаза до 180oC, так и его очистка от смол и кокса. Смесь пирогаза с загрязненным закалочным маслом подается в колонну К-1 на разделение. Сверху колонна К-1 орошается циркуляционным закалочным маслом M2 с температурой 130oC в количестве 10 т/ч и потоком свежего закалочного масла M3 в количестве 600 кг/ч с вязкостью ν20 = 2.28 сСт. Снизу колонны К-1 отводится циркуляционное закалочное масло, которое после очистки от крупных частиц кокса в механическом фильтре Ф-1 и охлаждения в холодильнике Х-1 до 130oC возвращается в технологический цикл с вязкостью ν20 = 7 сСт.

Концентрация смол в циркуляционном масле поддерживается на уровне 11% за счет непрерывного вывода из контура части циркуляционного закалочного масла (после холодильника Х-1) в количестве 675 кг/ч и подачи в колонну К-1 свежего закалочного масла в количестве 600 кг/ч.

В качестве свежего закалочного масла используется товарное дизельное топливо по ГОСТ 305-82 с вязкостью ν20 = 2.28 сСт.

Пример 2 (Предлагаемый способ, фиг.1)

Ставятся задачи снижения как потребления свежего закалочного масла, так и вязкости циркуляционного закалочного масла по сравнению с известным способом (пример 1).

Пирогаз после печи пиролиза П-1 и закалочно-испарительного аппарата Т-1 с температурой 450oC поступает в двухступенчатую систему масляной закалки. Расход пирогаза составляет 10 т/ч. Содержание смол в пирогазе 0.75 мас.%, что составляет 75 кг/ч.

В закалочном аппарате первой ступени масляной закалки МЗ-1 происходит охлаждение пирогаза до 230oC и очистка его от смол и кокса. Для этого в аппарате МЗ-1 в поток пирогаза впрыскивается циркуляционное закалочное масло с температурой 130oC в количестве 11 т/ч. Образовавшаяся газо-парожидкостная смесь поступает на разделение в сепаратор СМ. Из сепаратора СМ выводится загрязненное закалочное масло в количестве 375 кг/ч с содержанием смол 20% и вязкостью ν20 = 12.3 сСт.

Смесь пирогаза и закалочного масла после сепаратора СМ поступает на вторую ступень масляной закалки в аппарат МЗ-2. В аппарате МЗ-2 происходит доохлаждение пирогаза до 180oC за счет подачи в аппарат циркуляционного закалочного масла в количестве 30 т/ч с температурой 130oC. Образовавшаяся газомаслянная смесь из аппарата МЗ-2 поступает на разделение в колонну К-1. В качестве орошения в верхнюю часть колонны К-1 подаются циркуляционное закалочное масло в количестве 10 т/ч и свежее закалочное масло в количестве 300 кг/ч. Отводимое снизу колонны К-1 циркуляционное закалочное масло после очистки в механическом фильтре Ф-1 и охлаждения в холодильнике Х-1 до температуры 130oC возвращается в цикл масляной закалки с содержанием смол 3% и вязкостью ν20 = 3.84 сСт.

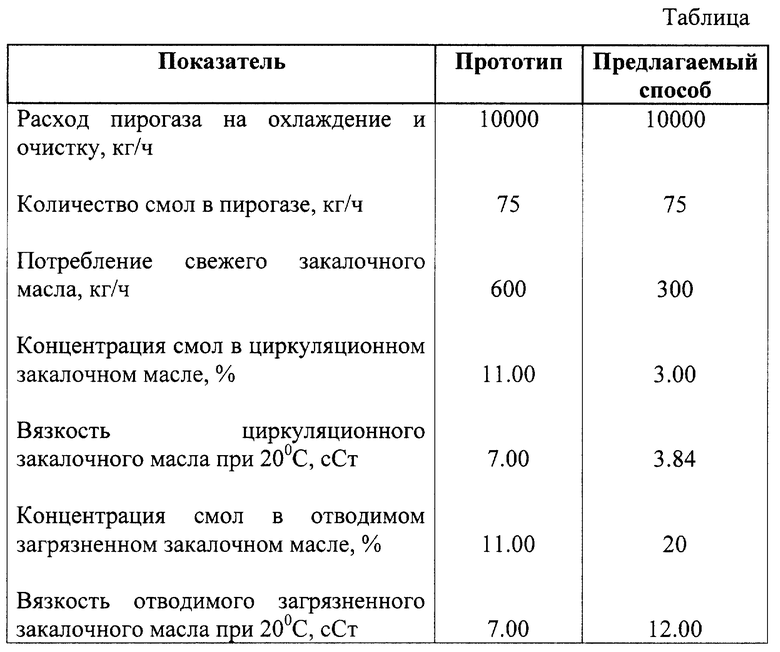

В качестве свежего закалочного масла используется товарное дизельное топливо по ГОСТ 305-82 с вязкостью ν20 = 2.28 сСт. Сравнительные характеристики процесса масляной закалки по прототипу и по предлагаемому способу приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| СПОСОБ ОЧИСТКИ КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ ПРОЦЕССА ПИРОЛИЗА | 2001 |

|

RU2185340C1 |

| Способ очистки пирогаза | 2019 |

|

RU2709505C1 |

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ПИРОЛИЗА С РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАННОГО КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ | 2003 |

|

RU2261893C2 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2001 |

|

RU2199374C1 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2196800C1 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ ПИРОГАЗА | 1984 |

|

SU1181305A1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

| СПОСОБ ПОДГОТОВКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2002 |

|

RU2223299C2 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

Изобретение относится к нефтехимической промышленности, а именно к способам получения этилена пиролизом углеводородного сырья. Способ ступенчатого охлаждения и очистки пирогаза заключается в его закалке в закалочно-испарительном аппарате с последующим охлаждением и очисткой от смол и кокса прямым контактом с циркуляционным закалочным маслом в аппаратах масляной закалки, при поддержании концентрации смол в циркуляционном закалочном масле на заданном уровне за счет его очистки в сепараторе. Стадию масляной закалки разбивают на две ступени, и очистку циркуляционного масла от смол и кокса осуществляют путем сепарации загрязненного масла из газомасляного потока после первой ступени масляной закалки. Способ решает задачу снижения общих затрат на охлаждение и очистку пирогаза, включая расход закалочного масла, энергии (тепловой и электрической), реагентов и дополнительных затрат материалов и оборудования. 1 табл. 2 ил.

Способ ступенчатого охлаждения и очистки пирогаза путем его закалки в закалочно-испарительном аппарате с последующим его охлаждением и очисткой прямым контактом с циркуляционным закалочным маслом в аппаратах масляной закалки, при поддержании концентрации смол в циркуляционном закалочном масле на заданном уровне за счет его очистки в сепараторе, отличающийся тем, что стадию масляной закалки разбивают на две ступени и очистку циркуляционного масла от смол и кокса осуществляют сепарацией загрязненного масла из газомасляного потока после первой ступени масляной закалки.

| SU 914615 A, 23.03.1982 | |||

| US 3676519 A, 11.07.1972 | |||

| US 3793389 A, 19.02.1974 | |||

| US 3663645 A, 16.05.1972, SU 1181305 A1, 20.12.1995, |

Авторы

Даты

2001-08-27—Публикация

2000-07-21—Подача