Изобретение относится к процессу пиролиза углеводородного сырья и может быть использовано при очистке конденсата пара разбавления от смол, кокса и растворенных органических веществ. Конденсат пара разбавления характеризуется низким содержанием неорганических веществ и высоким содержанием органических загрязнений в форме дисперсных частиц кокса, эмульсии смол и растворенных углеводородов различной степени летучести. В зависимости от технологии производства конденсат пара разбавления участвует в циклах пиролиза, водной отмывки и охлаждения пирогаза. В некоторых случаях отработанный конденсат сбрасывается в канализацию и заменяется на свежую воду.

Известен способ очистки конденсата пара разбавления и циркуляционной воды процесса пиролиза от смол и кокса путем его отстаивания с последующим возвращением в циклы пиролиза и охлаждения и очистки пирогаза (Лебедев Н.Н. Химия и технология основного органического и нефтехимического синтеза. М: Химия, 1988, 347 с). Однако очищенная таким способом вода содержит большое количество эмульгированных смол и растворенных углеводородов, что приводит к закоксовыванию и образованию смолоотложений в аппаратах системы пиролиза.

Известен четырехстадийный способ очистки сточных вод коксохимического производства (Авт. свид. СССР 973487), включающий: 1) предварительный нагрев сточной воды до 100oС; 2) обработку ее в щелочной среде солями железа (до 600 мг/л) и марганца (до 400 мг/л) с продувкой воздуха до полного окисления сульфидов; 3) добавление перманганата (до 200 мг/л) и перекиси водорода (до 1000 мг/л) с последующей флотацией загрязняющих примесей; 4) доочистку от растворенных веществ электролитически и/или через слой зернистого адсорбента.

Данный способ, прежде всего, предназначен для очистки сточных вод с высоким содержанием (свыше 1 г/л) сульфидов и характеризуется сложностью проведения процесса, большим набором и расходом реагентов и затратами на нагрев воды до 100oС.

Наиболее близким по технической сущности и достигаемому результату (прототипом) к предлагаемому является способ очистки воды процесса пиролиза (Авт. свид. СССР 327229), при котором циркуляционная вода, содержащая смолы, кокс и фенолы, подвергается частичному испарению (1% от поступающей воды) под вакуумом с последующей конденсацией образующихся паров и возвратом в систему пиролиза. Кубовый остаток от испарения (99%) после отделения от смол и кокса в смолоотстойнике направляется в систему охлаждения и отмывки пирогаза. Недостатками такого способа очистки являются: 1) большие энергетические затраты на испарение воды, конденсацию пара и создание вакуума; 2) загрязненность вторичного конденсата, возвращаемого в систему пиролиза, растворенными углеводородами; 3) неизбежное накопление в циркулирующей воде, подаваемой для охлаждения и очистки пирогаза, растворенных углеводородов, смол и кокса, что приводит к быстрому закоксовыванию и осмолению аппаратов системы циркуляции воды; 4) необходимость подвода в систему свежей воды, обеспечивающей поддержание в циркуляционной воде заданного уровня загрязнений и, как следствие, образование большого количества сбрасываемых в канализацию сточных вод с высоким содержанием смол, кокса и растворенных углеводородов; 5) образование взрывоопасных газовых выбросов.

Целью данного изобретения является: 1) удешевление процесса и повышение степени очистки конденсата пара разбавления; 2) устранение закоксованности и осмоления оборудования; 3) снижение количества и загрязненности сточных вод.

Поставленная цель достигается тем, что конденсат пара разбавления после его отделения от пирогаза подвергается физико-химической ступенчатой обработке: 1) коагуляционной очистке от дисперсных примесей путем их осаждения с помощью известкового молока с дозой извести 100-300 мг/л и сернокислого железа с дозой 30-70 мг/л; 2) десорбционной очистке от легких углеводородов с помощью воздуха, азота или острого пара; 3) доочистке от растворенных углеводородов путем фильтрации через адсорбенты (активированные угли и аниониты). Такая обработка позволяет: 1) обеспечить глубокую очистку конденсата от органических примесей; 2) снизить затраты на очистку; 3) управлять степенью очистки за счет последовательности и количества ступеней обработки; 4) снизить осмоление и закоксовывание оборудования; 5) снизить количество сточных вод. Очистке может быть подвергнута либо вся циркуляционная вода, либо ее часть, возвращаемая в печь пиролиза. Количество ступеней обработки зависит от характера загрязнений и назначения очистки.

Сущность предлагаемого способа поясняется следующими примерами.

Пример 1 (прототип). После отделения от пирогаза поток загрязненной воды в количестве 1000 т/ч и ХПК=6000 мгО2/л подается в испаритель, где происходит его разделение за счет нагрева и создания вакуума на 10 т/ч пара и 900 т/ч кубового остатка. Образовавшийся пар конденсируется и с ХПК=1500 мгО2/л направляется в систему пиролиза. Затраты энергии на испарение и конденсацию пара составят 690 кВт. Унос из испарителя вместе с паром части растворенных и эмульгированных примесей приводит к закоксовыванию и осмолению оборудования системы пиролиза. Кубовый остаток с концентрацией по ХПК=6650 мгО2/л после отделения от смол и кокса в смолоотстойнике охлаждается в холодильнике, после чего возвращается в систему отмывки и охлаждения пирогаза. В целях поддержания в циркуляционном потоке концентрации загрязнений на исходном уровне в систему подается свежая и выводится сточная вода в количестве 10 т/ч.

Пример 2. Конденсат пара разбавления в количестве 10 т/ч с общей концентрацией органических примесей по ХПК=6000 мгО2/л, содержащий смесь кокса, эмульгированных смол и растворенных углеводородов подвергается 3-х ступенчатой очистке. На первой ступени в воду вводятся известь с дозой 150 мг/л и сернокислое железо с дозой 30 мг/л, в результате чего часть загрязнений осаждается и вода осветляется. Очищенная вода имеет концентрацию органических примесей по ХПК=800 мгО2/л. Далее на второй ступени сточная вода обрабатывается потоком воздуха из расчета 10 нм3 воздуха на 1 м3 воды, в результате чего из нее удаляются легкие углеводороды и концентрация загрязнений падает по ХПК до 600 мгО2/л. На третьей ступени вода фильтруется через слой активированного угля из расчета времени контакта 0,5 часа, в результате чего концентрация примесей падает по ХПК до 100 мгО2/л. Степень очистки воды от органических примесей и кокса 95-98%. Очищенная вода возвращается в систему пиролиза для получения пара разбавления.

Пример 3. Конденсат пара разбавления после масляной закалки пирогаза, имеющий низкое содержание смол и кокса, в количестве 10 т/ч и с концентрацией органических примесей по ХПК=700 мгO2/л подвергается двухступенчатой обработке: 1) десорбционной очистке от легких углеводородов с помощью острого пара до ХПК=400 мгО2/л и 2) доочистке от оставшихся растворенных углеводородов путем фильтрации через активированный уголь до ХПК=100 мгО2/л, после чего направляется в систему пиролиза на получение пара разбавления. Степень очистки составляет 90-93 мас.%.

Пример 4. Отработанный конденсат в количестве 10 т/ч с концентрацией загрязнений по ХПК=6000 мгО2/л подвергается очистке от дисперсных частиц смол и кокса с помощью известкового молока с дозой 250 мг/л и сернокислого железа с дозой 40 мг/л с последующим отстаиванием в течение 20 минут. Осветленная и очищенная вода с концентрацией по ХПК=800 мгО2/л возвращается в цикл водной отмывки и охлаждения пирогаза или сбрасывается в канализацию.

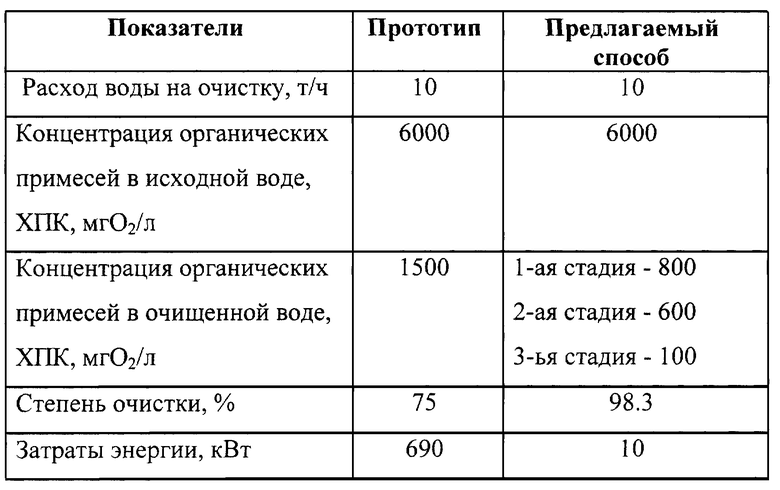

Сравнительные характеристики прототипа и предлагаемого способа приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВЕДЕНИЯ ПРОЦЕССА ПИРОЛИЗА С РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАННОГО КОНДЕНСАТА ПАРА РАЗБАВЛЕНИЯ | 2003 |

|

RU2261893C2 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2001 |

|

RU2199374C1 |

| СПОСОБ СТУПЕНЧАТОГО ОХЛАЖДЕНИЯ И ОЧИСТКИ ПИРОГАЗА ЗАКАЛОЧНЫМ МАСЛОМ | 2000 |

|

RU2172763C1 |

| СПОСОБ ПОДГОТОВКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2002 |

|

RU2223299C2 |

| СПОСОБ ОБРАБОТКИ И УТИЛИЗАЦИИ ТЯЖЕЛОЙ ПИРОЛИЗНОЙ СМОЛЫ | 2001 |

|

RU2196800C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| Способ очистки пирогаза | 2019 |

|

RU2709505C1 |

| СПОСОБ БИОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ОРГАНИЧЕСКИХ ВЕЩЕСТВ | 1998 |

|

RU2130899C1 |

| СПОСОБ ЩЕЛОЧНОЙ ОЧИСТКИ ГАЗОВ ПИРОЛИЗА | 2006 |

|

RU2329090C1 |

| СПОСОБ ОХЛАЖДЕНИЯ И ПОДГОТОВКИ ПРОДУКТОВ ПИРОЛИЗА К КОМПРЕССИИ И ГАЗОРАЗДЕЛЕНИЮ | 2002 |

|

RU2215774C1 |

Изобретение относится к химии пиролиза углеводородного сырья и может быть использовано для очистки конденсата пара разбавления пирогаза от смол, кокса и растворенных углеводородов. Для осуществления способа конденсат пара разбавления подвергают ступенчатой физико-химической обработке: 1) очистке от дисперсных примесей путем их осаждения с помощью известкового молока с дозой извести 100-300 мг/л и сернокислого железа с дозой 30-70 мг/л; 2) десорбционной очистке от легких углеводородов с помощью воздуха, азота или острого пара; 3) доочистке от растворенных углеводородов путем фильтрования через адсорбены (активные угли или аниониты). Способ обеспечивает степень очистки конденсата от органических примесей 93-98%, а также снижение количества загрязненной сточной воды. 1 табл.

Способ ступенчатой очистки конденсата пара разбавления процесса пиролиза от частиц кокса, эмульгированных смол и растворенных углеводородов, отличающийся тем, что циркуляционную воду подвергают ступенчатой физико-химической обработке: на первой стадии - очистке от дисперсных примесей путем их осаждения с помощью известкового молока с дозой извести 100-300 кг/л и сернокислого железа с 30-70 мг/л, на второй стадии - десорбционной очистке от легких углеводородов с помощью воздуха, азота и острого пара, на третьей стадии - доочистке от растворенных углеводородов путем фильтрации через адсорбенты - активные угли или аниониты.

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 0 |

|

SU327229A1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ВОДЫ | 1999 |

|

RU2150433C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1998 |

|

RU2145942C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДЫ ОТ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2042635C1 |

| US 5106507 А, 21.04.1992 | |||

| US 5104545 А, 14.04.1992 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| N-(S)-1-ФЕНИЛ-1-АЛКАНАМИД N-(3,3-ДИМЕТИЛБУТИЛ)-L-АСПАРТИЛ-D-α-АМИНОАЛКАНОВОЙ КИСЛОТЫ В КАЧЕСТВЕ ПОДСЛАСТИТЕЛЯ | 1997 |

|

RU2174983C2 |

Авторы

Даты

2002-07-20—Публикация

2001-05-04—Подача