Изобретение относится к нефтехимии, а именно к способам получения этилена пиролизом углеводородного сырья, в частности к стадиям охлаждения и подготовки продуктов пиролиза к компрессии и газоразделению.

Известен основной способ получения этилена пиролизом углеводородного сырья, который включает подогрев и испарение исходного сырья, его смешение с паром-разбавителем, пиролиз в трубчатых печах при температуре 750-900oС, охлаждение газов пиролиза и последующее разделение их. В качестве углеводородного сырья используют газообразные углеводороды - этан, пропан, бутан и их смеси, а также бензиновые и газойлевые фракции (Т.Н.Мухина и др. "Пиролиз углеводородного сырья", М., "Химия", 1987).

Известен способ получения низших олефинов пиролизом углеводородного сырья в трубчатой печи (авт. св. СССР 1824420, кл. С 10 G 9/00). Получаемый в результате пиролиза газ, имеющий на выходе из пиролизных змеевиков температуру 800-900oС, поступает в закалочно-испарительный аппарат, где охлаждается до температуры 350-500oС, после чего поступает в смеситель, где впрыском тяжелого пиролизного масла производится охлаждение его до температуры 250-400oС. Из смесителя пирогаз поступает в сепаратор, где происходит отделение жидкости, после чего происходит сжатие пирогаза до давления 1-1,5 кг/см2. Затем пирогаз направляется в колонну первичного фракционирования для дальнейшей переработки и выделения из него целевых продуктов.

Из описания этого способа не ясно, с какой температурой пирогаз поступает в колонну первичного фракционирования и каким образом его охлаждают до температуры 30-40oС, которая необходима для дальнейшей компрессии и газоразделения.

В пат. РФ 2172763, кл. С 10 G 9/00, заявлен способ ступенчатого охлаждения и очистки пирогаза закалочным маслом, который заключается в охлаждении пирогаза в закалочно-испарительном аппарате с последующим охлаждением прямым контактом с циркуляционным закалочным маслом в аппаратах масляной закалки. Охлаждение пирогаза происходит до температуры 180oС, после чего образовавшаяся смесь пирогаза и масла поступает на разделение в колонну первичного фракционирования, которая сверху орошается циркуляционным закалочным маслом с температурой 130oС. В связи с нехваткой закалочного масла необходимого качества в систему приходится добавлять свежее закалочное масло.

Однако, если основное орошение колонны осуществляется закалочным маслом с температурой 130oС, то пирогаз в колонне не может охлаждаться до температуры ниже 130oС. При такой температуре вместе с газом будут уноситься компоненты с температурой кипения до 240oС, которые будут делать пироконденсат некондиционным. В упомянутом патенте также не указывается, каким образом пирогаз охлаждается от температуры 130oС до 30-40oС, которые необходимы для дальнейшей компрессии и газоразделения.

Наиболее близким к предлагаемому способу является способ охлаждения и подготовки продуктов пиролиза к компрессии и газоразделению, описанный в книге И. Р. Черного, "Производство сырья для нефтехимических синтезов", М., "Химия", 1983 г. (стр.52-55), когда в качестве сырья пиролиза используют, в частности, жидкое углеводородное сырье (бензин и газойль - рис.1.9).

Согласно этому способу образующиеся при пиролизе углеводородного сырья продукты с температурой 750-900oС, содержащие этилен и другие олефины, а также пары жидких продуктов пиролиза охлаждают сначала в закалочно-испарительных аппаратах, а затем в двух колоннах: сначала в колонне первичного фракционирования до температуры ~110oС за счет охлаждения бензином пиролиза, а затем в колонне водной промывки.

В колонне первичного фракционирования отделяют в виде кубового продукта тяжелую смолу пиролиза, имеющую температуру кипения выше 180-200oС, которую направляют для охлаждения продуктов пиролиза прямым контактом и в качестве орошения в среднюю часть колонны первичного фракционирования, а также отводят в виде котельного топлива через дополнительную отпарную колонну.

В колонне водной промывки, за счет ступенчатого охлаждения циркуляционной водой, происходит охлаждение пирогаза с конденсацией основной части пара разбавления и жидких углеводородов с температурой кипения 70-190oС. Углеводородный слой кубового продукта этой колонны используют в качестве орошения верхней части колонны первичного фракционирования.

При пиролизе жидкого углеводородного сырья имеется баланс по жидким продуктам пиролиза, как по тяжелой (с температурой кипения 190oС), так и по легкой фракциям, обеспечивающий нормальную работу колонны первичного фракционирования. Это следует из того, что из колонны первичного фракционирования выводится избыток тяжелой смолы пиролиза (или котельного топлива), а из колонны водной промывки - пироконденсат.

Однако этот баланс нарушается, если использовать в качестве сырья пиролиза более легкое сырье, например, если использовать сжиженные углеводороды (фр. С3-С4 или более широкую фр. С3-С6), или смесь сжиженных углеводородов с жидким углеводородным сырьем, например, бензиновой фракцией (когда доля бензиновой фракции в общем потоке сырья составляет менее 50%). Тем более этот баланс нарушается, если в качестве сырья пиролиза использовать смесь сжиженных углеводородов с еще более легкой этановой фракцией (доля которой в общем потоке сырья составляет менее 60%).

Режим колонны первичного фракционирования должен быть таков, чтобы в потоке, уходящем сверху нее, не было компонентов с температурой кипения выше 190oС, а кубовый продукт колонны, который подается на охлаждение пирогаза до температуры 180-200oС прямым контактом и в качестве орошения в среднюю часть колонны, не должен иметь вязкость выше 4 сСт при температуре 50oС. Кубовый продукт не может находиться в системе циркуляции достаточно долго, т.к. происходит увеличение его вязкости сверх допустимого предела.

Необходимое качество отходящего газа достигается при температуре на верху колонны первичного фракционирования 102-110oС и орошении верхней ее части жидкими органическими продуктами, которые образуются при охлаждении отходящего газа в колонне водной промывки пирогаза. В колонне водной промывки циркулирует конденсат пара разбавления углеводородного сырья, который подается в печь пиролиза.

Несмотря на то, что весь углеводородный слой, образующийся в колонне водной промывки, подается на орошение верхней части колонны первичного фракционирования, температура верха колонны постепенно растет и стабилизируется на уровне 115-125oС. При этом в органическом слое происходит накопление компонентов с температурой кипения более 200oС в количестве до 10-20%, что делает его непригодным для дальнейшего использования. Одновременно происходит утяжеление кубового продукта колонны первичного фракционирования, повышение его вязкости до такого уровня, когда его невозможно подавать на циркуляцию.

Задача предлагаемого изобретения - разработка сбалансированного способа охлаждения и подготовки к компрессии и газоразделению продуктов пиролиза при использовании в качестве углеводородного сырья пиролиза сжиженных углеводородов или смеси сжиженных углеводородов с жидким углеводородным сырьем, доля которого составляет менее 50 мас. %, или смеси сжиженных углеводородов с этановой фракцией, доля которой составляет менее 60 мас.%, с получением пироконденсата с концом кипения не выше 190oС.

Поставленная задача решается способом охлаждения и подготовки к компрессии и газоразделению продуктов пиролиза углеводородного сырья, включающим последовательное охлаждение в закалочно-испарительных аппаратах, в колонне первичного фракционирования и в колонне водной промывки, с подачей кубового продукта колонны первичного фракционирования для охлаждения пирогаза прямым контактом и в качестве орошения средней части колонны первичного фракционирования, и углеводородного слоя кубового продукта колонны водной промывки в качестве орошения верхней части колонны первичного фракционирования, а также поддержанием температуры на выходе из колонны первичного фракционирования не выше 110oС. Способ отличается тем, что при использовании в качестве углеводородного сырья пиролиза сжиженных углеводородов или смеси сжиженных углеводородов с жидким углеводородным сырьем, доля которого составляет менее 50 мас.%, или смеси сжиженных углеводородов с этановой фракцией, доля которой составляет менее 60 мас.%, в поток кубового продукта колонны первичного фракционирования, подающийся на охлаждение продуктов пиролиза прямым контактом и в виде орошения в среднюю часть колонны первичного фракционирования, добавляют фракцию углеводородов, выкипающую внутри интервала температур 160-380oС, а на орошение верхней части колонны первичного фракционирования добавляют фракцию углеводородов, выкипающую внутри интервала температур 35-190oС, из узла компрессии и газоразделения.

В качестве сжиженных углеводородов используют пропан-бутановую фракцию С3-С4 (ПБФ), или широкую фракцию легких углеводородов С3-С6 (ШФЛУ), или полиалкилбензолы, в качестве жидкого углеводородного сырья - бензиновую фракцию.

Добавку фракции углеводородов, выкипающую внутри интервала температур 160-380oС, осуществляют в количестве 2,5-6% от массы охлаждаемого пирогаза.

В качестве фракции углеводородов, выкипающей в интервале температур 160-380oС, используют соответствующую фракцию разгонки нефти или полиалкилбензолы.

Добавку фракции углеводородов, выкипающую в интервале температур 35-190oС, производят в таком количестве, чтобы поддерживать температуру верха колонны первичного фракционирования в интервале 102-110oС.

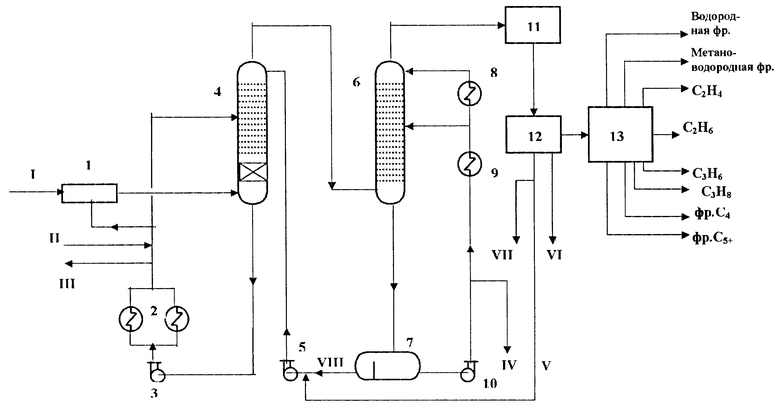

Для лучшего понимания изобретения на чертеже представлена технологическая схема узла охлаждения и подготовки продуктов пиролиза к компрессии и газоразделению в колоннах первичного фракционирования и водной промывки.

На чертеже обозначены позиции следующих аппаратов:

1 - смеситель пирогаза и тяжелой смолы пиролиза,

2 - холодильники тяжелой смолы пиролиза,

3 - циркуляционный насос тяжелой смолы пиролиза,

4 - колонна первичного фракционирования,

5 - насос орошения колонны первичного фракционирования,

6 - колонна водной промывки,

7 - фазоразделитель водной и углеводородной фаз,

8, 9 - холодильники циркуляционной воды,

10 - насос циркуляционной воды,

11 - узел компрессии пирогаза,

12 - узел подготовки пирогаза к газоразделению,

13 - узел газоразделения.

Рассмотрим подробнее эту схему.

Пирогаз (I) после охлаждения в закалочно-испарительных аппаратах (на схеме не показаны) с температурой 400-450oС поступает в смеситель пирогаза и тяжелой смолы пиролиза (1). После этого газо-жидкостная смесь подается в нижнюю часть колонны первичного фракционирования (4). В среднюю часть этой колонны циркуляционным насосом (3) подается охлажденная в холодильниках (2) тяжелая смола пиролиза, являющаяся кубовым продуктом колонны первичного фракционирования (4). Часть этого потока - тяжелая смола пиролиза (III) отводится во избежание накопления смолистых веществ и повышения вязкости сверх допустимого предела. Для восполнения количества циркулирующей тяжелой смолы пиролиза в поток вводится фракция углеводородов или полиалкилбензолы (II), выкипающая в интервале 160-380oС. На орошение верхней части колонны первичного фракционирования (4) подается смесь углеводородов (VIII), образовавшихся при охлаждении пирогаза в колонне водной промывки (6) и углеводородов (V), образовавшихся в узле подготовки пирогаза к газоразделению (12). Пирогаз из колонны первичного фракционирования (4) выходит при температуре 102-110oС (не выше 110oС) и поступает в колонну водной промывки (6). Эта колонна орошается водой, образовавшейся при конденсации пара разбавления сырья пиролиза. Орошение в колонну (6) подается в верхнюю и среднюю части при разных температурах. Охлаждение циркуляционной воды осуществляется в холодильниках (9) и (8) до температур ~60oС и ~35oС, соответственно. Сконденсировавшиеся пары воды и жидкие углеводороды из куба колонны (6) стекают в фазоразделитель водной и углеводородной фаз (7). Водная фаза качается насосом циркуляционной воды (10), а углеводородная - насосом (5), с помощью которого осуществляется орошение колонны первичного фракционирования (4). Избыток воды (IV) выводится из системы.

Выходящий из колонны водной промывки (6) газ поступает в узел компрессии (11), где сжимается до давления ~30 атм (~3 МПа). Образующиеся при этом жидкие и газовые потоки поступают в узел подготовки пирогаза к газоразделению (12). Образующиеся в нем жидкие углеводороды (V) подаются к насосу (5) на смешение с потоком (VIII). Избыточное их количество - пироконденсат (VII) выводится из системы. Из узла (12) выводятся газовые и жидкостные потоки в узел газоразделения (13), а также вода (VI).

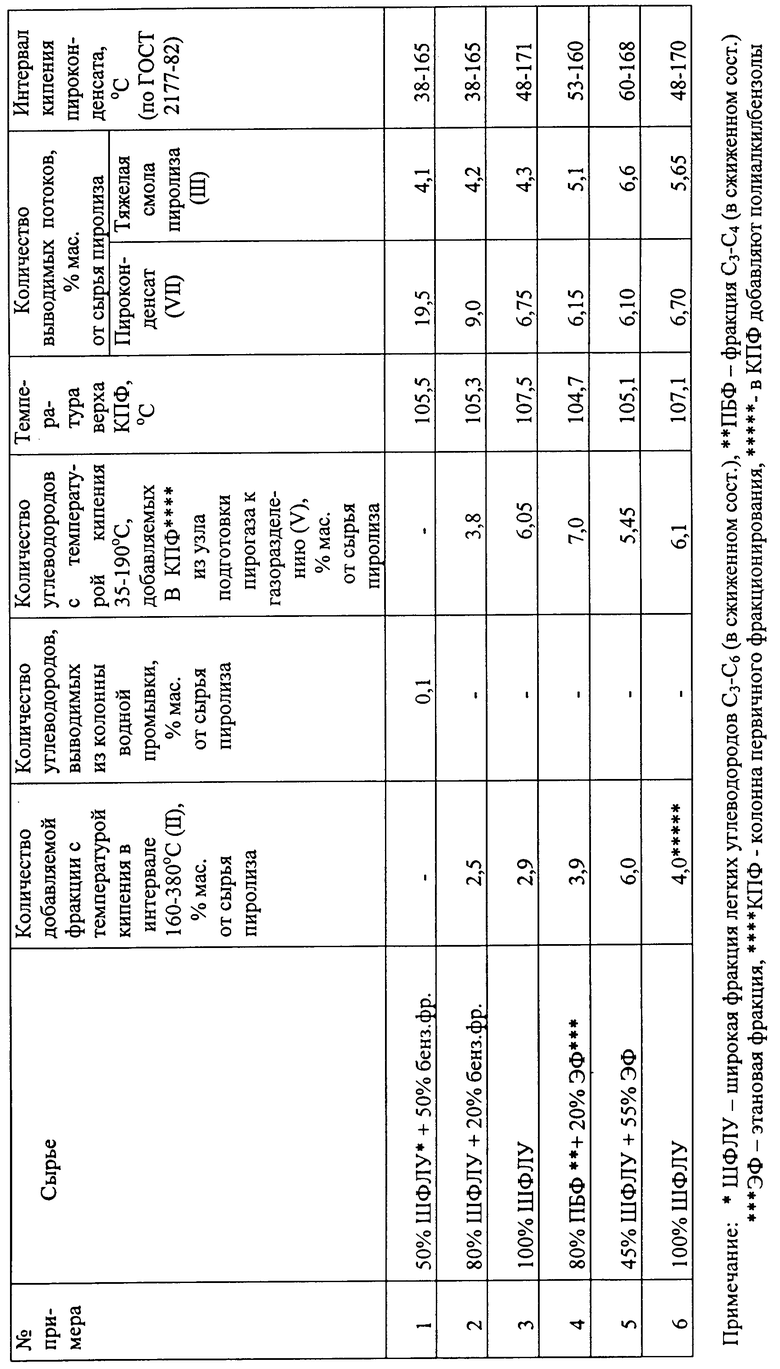

Примеры выполнения способа представлены в таблице.

Из представленных примеров следует, что при использовании в качестве сырья пиролиза смеси, состоящей из 50 мас.% ШФЛУ и 50 мас.% бензиновой фракции (сопоставительный пример 1), добавок фракции с температурой кипения 160-380oС в среднюю часть колонны первичного фракционирования и фракции 35-190oС из узла подготовки пирогаза к газоразделению не требуется, т.к. тяжелой смолы пиролиза, приходящей с продуктами пиролиза, достаточно для осуществления циркуляции ее через колонну первичного фракционирования. Также достаточно конденсата углеводородов, образующегося в колонне водной промывки для орошения верхней части колонны первичного фракционирования. При этом температура верха колонны первичного фракционирования составляет ~105oС, а интервал кипения выводимого пироконденсата составляет 38-165oС. При использовании сырья пиролиза, состоящего из ШФЛУ (примеры 3, 6), а также из смеси ШФЛУ с 20 мас. % бензиновой фракции (пример 2) или с 55 мас.% ЭФ (пример 5), а также при использовании смеси ПБФ с 20 мас.% ЭФ (пример 4), для проведения сбалансированного процесса охлаждения и подготовки продуктов пиролиза к компрессии и газоразделению в середину колонны первичного фракционирования добавляют от 2,5 до 6 мас.% от сырья пиролиза фракции нефти (или в примере 6 полиалкилбензолы) с температурой кипения в интервале 160-380oС, а в верхнюю часть колонны первичного фракционирования добавляют фракцию углеводородов, выкипающую в интервале температур 35-190oС в количестве, необходимом для поддержания температуры верха колонны первичного фракционирования не выше 110oС (в количестве от 3,8 до 7 мас.% от сырья пиролиза) с получением пироконденсата с концом кипения не выше 190oС (по ГОСТ 2177-82).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки пирогаза | 2019 |

|

RU2709505C1 |

| Способ очистки пирогаза закалочным маслом | 2020 |

|

RU2739027C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПИРОГАЗА | 2005 |

|

RU2286378C1 |

| Блок печей установки пиролиза углеводородного сырья | 2023 |

|

RU2814247C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА | 1994 |

|

RU2065429C1 |

| Газохимическое производство этилена и пропилена | 2017 |

|

RU2670433C1 |

| Способ производства этилена и пропилена | 2023 |

|

RU2814255C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНЦИКЛОБУТАНА | 2000 |

|

RU2175962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2000 |

|

RU2176239C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА САЖИ | 1991 |

|

RU2054448C1 |

Изобретение относится к нефтехимии, а именно к способам получения этилена пиролизом углеводородного сырья, в частности к стадиям охлаждения и подготовки продуктов пиролиза к компрессии и газоразделению. Способ охлаждения и подготовки к компрессии и газоразделению продуктов пиролиза углеводородного сырья включает последовательное охлаждение в закалочно-испарительных аппаратах, в колонне первичного фракционирования и в колонне водной промывки, подачу кубового продукта колонны первичного фракционирования для охлаждения пирогаза прямым контактом и в качестве орошения средней части колонны первичного фракционирования, и углеводородного слоя кубового продукта колонны водной промывки в качестве орошения верхней части колонны первичного фракционирования, а также поддержание температуры на выходе из колонны первичного фракционирования не выше 110oС. При использовании в качестве углеводородного сырья пиролиза сжиженных углеводородов или смеси сжиженных углеводородов с жидким углеводородным сырьем, доля которого составляет менее 50 мас. %, или смеси сжиженных углеводородов с этановой фракцией, доля которой составляет менее 60 мас. %, в поток кубового продукта колонны первичного фракционирования, подающийся на охлаждение продуктов пиролиза прямым контактом и в виде орошения в среднюю часть колонны первичного фракционирования, добавляют фракцию углеводородов, выкипающую внутри интервала температур 160-380oС, а на орошение верхней части колонны первичного фракционирования добавляют фракцию углеводородов, выкипающую внутри интервала температур 35-190oС, из узла компрессии и газоразделения. В качестве сжиженных углеводородов используют пропан-бутановую фракцию С3-С4, или широкую фракцию легких углеводородов С3-С6, или полиалкилбензолы, в качестве жидкого углеводородного сырья - бензиновую фракцию. Добавку фракции углеводородов, выкипающую внутри интервала температур 160-380oС, осуществляют в количестве 2,5-6% от массы охлаждаемого пирогаза. В качестве фракции углеводородов, выкипающей в интервале температур 160-380oС, используют соответствующую фракцию разгонки нефти или полиалкилбензолы. Добавку фракции углеводородов, выкипающую в интервале температур 35-190oС, производят в таком количестве, чтобы поддерживать температуру верха колонны первичного фракционирования в интервале 102-110oС. Изобретение позволяет проводить сбалансированный процесс с получением пироконденсата с концом кипения не выше 190oС. 3 з.п. ф-лы, 1 табл. , 1 ил.

| ЧЕРНЫЙ И.Р | |||

| Производство сырья для нефтехимических синтезов | |||

| - М.: Химия, 1983, с.52-55 | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| US 3647907 A, 07.03.1972. | |||

Авторы

Даты

2003-11-10—Публикация

2002-10-01—Подача